|

Технический Университет Молдовы

Кафедра « Технологии строительных

материалов и изделий»

Курсовой проект по предмету

«Тепловые установки в технологии строительных материалов»

На тему

«Расчёт и проектирование туннельной сушилки для кирпичного завода»

Выполнил: ст.гр. IMAC-082

Игнатенко Е.

Проверила: Приску Т.

Кишинёв 2011

1.ВВЕДЕНИЕ

Кирпич и керамические камни, изготовленные пластическим прессованием, содержат влагу, которая должна быть удалена, чтобы придать им механическую прочность и подготовить к обжигу.

Сушкой называется процесс удаления влаги из материалов путем ее испарения. Сушку кирпича производят только конвективным методом, т. е. методом, при котором влага испаряется вследствие теплового обмена между изделием и теплоносителем. В качестве теплоносителя используют нагретый воздух или дымовые газы, получаемые от сжигания топлива. Эти теплоносители являются одновременно и влаго- поглотителями, так как передают сырцу тепло и поглощают его влагу. Процесс сушки характеризуется следующими основными факторами:

скоростью перемещения влаги внутри материала, скоростью влагоотдачи с поверхности материала в окружающую среду и усадочными напряжениями, обусловленными неравномерным распределением влажности внутри материала. Процесс испарения и удаления влаги с поверхности изделия называют внешней диффузией

. Скорость внешней диффузии зависит от параметров теплоносителя—температуры и влажности, а также от скорости его движения относительно высушиваемого изделия.

Способность теплоносителя поглощать то или иное количество влаги зависит от его относительной влажности

, т. е. количества содержащейся в нем влаги. Чем меньше относительная влажность теплоносителя, тем большее количество влаги в виде водяного пара может он поглотить.

В результате испарения влаги с поверхности изделия влага из глубинных слоев перемещается на его поверхность. Этот процесс называют внутренней диффузией

.

Если в результате быстрого испарения влаги с поверхности сырца разница в количестве ее на поверхности и внутри будет превышать допускаемый предел, то сырец будет растрескиваться. Этот предел называют критическим перепадом влагосодержания

, или критическим градиентом влажности.

Условия сушки кирпича должны быть такими, при которых образующийся в ней перепад влажности не превышал бы критического значения. Скорость внутренней диффузии зависит от влагопровод- ности сырца и возникающего перепада влагосодержания или градиента влажности. Внутренняя диффузия протекает медленнее внешней.

Наилучшие условия сушки создаются при одинаковой скорости внешней и внутренней диффузий.

Сушка может происходить только при условии подвода тепла, необходимого для испарения влаги, и при наличии разницы давлений паров воды на поверхности испарения и паров воды теплоносителя. Чем больше эта разница, тем быстрее скорость испарения.

Теплоноситель поглощает влагу из кирпича до тех пор, пока парциальные давления его паров и паров на поверхности испарения не сравняются.

Насыщенность теплоносителя не должна превышать определенного предела. Добавление к насыщенному теплоносителю некоторого количества пара вызывает конденсацию его на поверхности изделия в виде капель воды. Чем выше температура воздуха, тем большее количество паров воды он может впитать до насыщения.

В практике степень насыщения воздуха характеризуют его относительной влажностью, т. е. отношением количества водяного пара, содержащегося в 1 м3

воздуха, к количеству пара, которое насыщает воздух при данной температуре. Чем выше температура и ниже относительная влажность воздуха, тем быстрее протекает процесс сушки изделия и тем меньшее количество воздуха необходимо для удаления влаги из изделия.

Скоростью сушки

называется количество воды, которое удаляется с единицы поверхности изделия в единицу времени. Скорость сушки можно регулировать температурой, относительной влажностью и скоростью движения теплоносителя.

2.ОБЩИЕ ДАННЫЕ И ОБОСНОВАНИЕ ВЫБОРА

Процесс сушки делится на три периода: нагрева изделий, постоянной скорости сушки и замедленной скорости сушки.

В период

нагрева

тепло, подводимое к материалу теплоносителем, расходуется на подогрев изделия от начальной температуры до температуры теплоносителя. Влажность изделий за этот период уменьшается незначительно.

В первый период сушки удаление влаги происходит с постоянной интенсивностью:

где W — количество испарений влаги, кг; F — поверхность испарения, м[1]

; т — время испарения, ч.

В этот период температура изделия постоянна и равна температуре мокрого термометра.

В период постоянной скорости сушки

влага, поступающая из внутренних слоев изделий, испаряется с их поверхности. Скорость сушки в этот период остается постоянной до тех пор, пока влажность на поверхности изделий начнет уменьшаться. Этот период сушки характеризуется примерно постоянным уменьшением массы изделия в единицу времени, т. е. количества влаги, испаряемой с единицы поверхности высушиваемого изделия.

В период замедленной скорости сушки

постепенно уменьшается влажность изделия до минимального остаточного количества. После этого сушка изделий прекращается. Этот период характеризуется непрерывным снижением скорости сушки и сопровождается снижением

величины усадки изделий, которая чаще всего прекращается до окончания этого периода.

Влажность, которую имеет масса изделия в момент прекращения усадки, называется критической влажностью

.

Конец третьего периода характеризуется равновесной влажностью

, т. е. влажностью, при которой изделие прекращает уменьшаться в массе и скорость сушки равна нулю.

Равновесная влажность высушиваемого материала зависит от относительной влажности и температуры теплоносителя. Чем меньше относительная влажность теплоносителя и выше его температура, тем меньше равновесная влажность высушиваемого изделия.

Для уменьшения возможности образования трещин в заводской практике обычно стремятся увеличить скорость продвижения влаги от внутренних слоев изделия к наружным настолько, чтобы эта скорость соответствовала скорости испарения с поверхности изделия. При этих условиях влажность сырца по всей толщине выравнивается и воздействие напряжений уменьшается или устраняется.

СУШКА В ТУННЕЛЬНЫХ СУШИЛКАХ

Для сушки кирпича и керамических камней широко распространены противоточные туннельные сушилки с горизонтально -продольным направлением теплоносителя. Такие сушилки относятся к сушилкам непрерывного действия.

Конструкция

противоточных туннельных сушилок

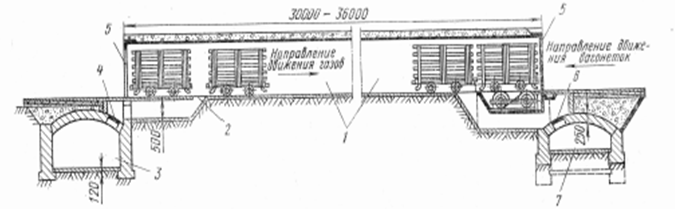

Каждый туннель противоточной представляет собой камеру 1 длиной 30—36 м, высотой 1,4—1,7 м, шириной 1,15— 1,40 м. В туннеле расположен узкоколейный рельсовый путь 2 для передвижения вагонеток с кирпичом-сырцом. На концах туннелей сделаны одно- или двухстворчатые двери 5. Двери делают также одностворчатыми, наклонными, механически открывающимися.

Туннельные противоточные сушилки просты по устройству и конструктивно различаются лишь схемами подвода и отвода теплоносителя, которые бывают нижними или верхними; либо подвод нижний, а отвод верхний, или наоборот; сосредоточенный из одного отверстия или распределенный через ряд отверстий.

Теплоноситель подводят и отводят через отверстия, расположенные в конце туннеля со стороны выгрузки кирпича-сырца, а отбирают его — в противоположном конце туннеля со стороны загрузки вагонеток с кирпичом-сырцом.

На рис. 1 показана сушилка с сосредоточенным нижним подводом и отводом теплоносителя.

Горячий воздух поступает из подводящего приточного канала 3 при открытом положении заслонки 4 и отводится с противоположного конца при открытой заслонке 6 в вытяжной канал 7, ведущий к отсасывающему вентилятору. Поезд сушильных вагонеток периодически перемещается в туннеле в направлении, противоположном направлению движения теплоносителя, поэтому сушилка называется противоточной.

Туннели объединяют в блоки по 10—20 туннелей. В каждом блоке установлены приточный и вытяжной вентиляторы Вдоль фронта туннелей на их выгрузочных и загрузочных сторонах расположены приточные и вытяжные каналы. Их делают постоянного или переменного сечения.

Кроме основных каналов для подвода и отвода теплоносителя противоточные туннельные сушилки иногда имеют каналы для подачи в определенную зону туннеля или в смесительную камеру рециркулируемого отработанного теплоносителя.

Туннельные сушилки загружают и выгружают путем заталкивания вагонеток со свежесформованным кирпичом-сырцом при передвижении всего поезда вагонеток и выталкивании вагонеток с высохшим кирпичом-сырцом с противоположного конца туннеля.

Особенности

сушки

в

туннельных сушилках

Туннельные сушилки отличаются от камерных рядом преимуществ. Сушка в них идет при установившемся режиме, без регулирования; создаются более благоприятные условия для сушки — свежесформованный кирпич-сырец попадает в среду влажного с небольшой температурой теплоносителя. По мере высыхания сырца и продвижения вагонеток к выгрузочному концу кирпич-сырец встречает теплоноситель с более высокой температурой и менее насыщенный влагой, что снижает неравномерность сушки. Сроки сушки в туннельных сушилках меньше.

Однако это достигается лишь при условии правильного подбора температуры, влажности, скорости и количества теплоносителя, а также наиболее рациональной укладки высушиваемых изделий на вагонетках.

В туннельных сушилках кирпич-сырец сушат за 12—50 ч при температуре теплоносителя 50—80° С, температуре отработанного теплоносителя 25—40° С и расходе теплоносителя на один туннель 3000—1000 м*/ч.

В связи с вышеперечисленными преимуществами мы выбираем туннельную сушилку.

3.РАСЧЁТ ТУННЕЛЬНОЙ СУШИЛКИ

Рассчитать и спроектировать туннельную сушилку для кирпичного завода производительностью 33млн.шт.в год по годной продукции.

Сушка производится горячим воздухом, отбираемым от туннельных печей. Начальную температуру воздуха при входе в сушилку принимают 394К,конечную-311К.

Относительная влажность изделий до сушки,%.......................... 21

То же,после сушки,%.......................................................................... 7

Потери при прокалывании шихта%.................................................. 8

Потери от брака при сушки и обжиге,%........................................ 15

Число рабочих дней в году............................................................ 350

Продолжительность сушки,ч.......................................................... 31

Температура сырца,поступающего в сушилку,К....................... 285

То же,выходящего из сушилки,К................................................. 342

Масса одного изделия (обожженного),кг.................................... 3,5

Решение:

1)Годовой фонд рабочего времени:

350*24=8400ч

Где:350- число рабочих дней в году ,24-число рабочих часов в день

2)Производительность по масе:

Gm

=33000000*3,5=115500000 кг/год или 115500 т/год

Где:33000000- производительность 33млн.шт.в год. 3,5- Масса одного изделия (обожженного),кг

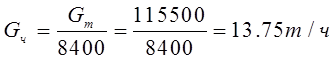

3)Часовая производительность завода:

Где Gm

- производительность по масе:8400-годовой фонд рабочего времени

4)Часовая производительность сушилки с учетом потерь от брака и ППП:

=

13,75*1,08*1,15=17,0775 =

13,75*1,08*1,15=17,0775  т/ч т/ч

5)Определяем конструктивные размеры сушилки ,принимая следующие габариты вагонетки,мм:

Длина-1580

Ширина-850

Высота-1450

По данным практики на каждую вагонетку вмещается в среднем 770кг по обожженной массе.

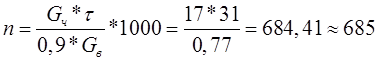

6)Количество вагонеток, находящихся в сушилке:

шт. шт.

Из практических данных количество вагонеток в туннеле принимают 25шт.,тогда количество туннелей:

T=685/25=27.4=27 шт.

7)Определяем длину туннеля(L) ,мм:

L = n* l = 25 * 1580 = 39500 мм

Конструктивную длину сушилки принимают на 0,5м больше:

L = 40000 мм

8)Находим ширину туннеля,мм:

bТ

=bН

+ 2*(100) = 850 +200 = 1050 мм

9)Находим высоту ,мм:

Н =

h +100 мм = 1450 +100 = 1550мм

Стены сушилки выполнены из керамического кирпича толщиной 380мм.Сверху сушилка покрыта железобетонными плитами толщиной 70мм и слоем теплоизоляционной засыпки толщиной 150мм.0бщия ширина сушилки, состоящей из 27 туннелей:

bс

= 27*1050 + 380 *28 = 28350 +10640 = 38990 мм

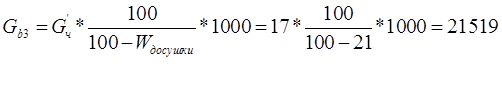

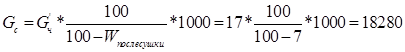

10)Определяем часовое количество испаренной влаги:

-поступает в сушилку влажных изделий

:

= 14900 кг /ч = 14900 кг /ч

-выходит из высушенных изделий:

кг /ч кг /ч

11)

Часовое каличество испаряемой влаги:

= 21519 - 18280 = 3239 кг / ч = 21519 - 18280 = 3239 кг / ч

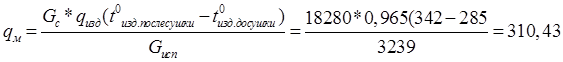

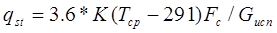

12)Определяем удельный расход теплоты,кДж/кг:

-на нагрев изделий в сушилке(теплоемкость изделия Сизд

=0,965кДж/кг*К): кДж / ч кДж / ч

Масса металлической части вагонетки равна-210кг; Теплоемкость стали Смет

=

0.47кДж/кг*К

13)В 1 ч погружают вагонеток в сушилку:685/60=11,4=12 шт. Где:432-кол.вагонеток

Начальная температура вагонетки 283 К.

Конечная металлической части вагонетки-363К,

Определяем потери теплоты в окружающую среду

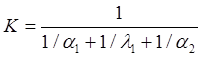

14) Коэффициент теплоотдачи ,вт/(ш2

К)

15) Средняя температура сушильного агента:

Тср

= (394 + 311 ) / 2 = 352 ,5 К

При небольших значениях  коэффициент теплоотдачи конвенкции приближенно можно рассчитать по формуле Юргеса: коэффициент теплоотдачи конвенкции приближенно можно рассчитать по формуле Юргеса:

ак

= 5,6 + 4v(Wt /m2

*К)

Тогда при скорости движения теплоносителя:

v = 2 (m / s), a1

= 5,6+4*2 = 13 ,6 Wt / т 2

* К

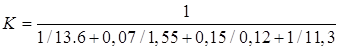

Теплопроводность кирпичной стенки  =0,48Вт/(м*К). Из справочных данных коэффициент теплоотдачи от стенки в окружающую среду : =0,48Вт/(м*К). Из справочных данных коэффициент теплоотдачи от стенки в окружающую среду :

а2

= 10,2Вт /(м2

* К),тогда:

= 1,04 Вт /м2

* К ) = 1,04 Вт /м2

* К )

16)Площадь теплоотдающей поверхности стенок(которую определяют по чертежу):

F с

= 2 * 40 * 1,55 =124 м 2

17)Потери теплоты через стены:

=3,6*1,04(352,5-291)*124/3239= =8,81кДж / кг =3,6*1,04(352,5-291)*124/3239= =8,81кДж / кг

Где:291 -средняя температура стен

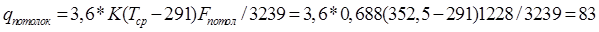

18) Находим площадь потолка:

Fn=41*29,97=1228м2

Теплопроводность железобетона  =1,55Вт/м*

К; =1,55Вт/м*

К;

для теплоизоляционной засыпки  =0,12Вт/м*К. =0,12Вт/м*К.

Из справочных данных имеем : а2

= 11,3 Вт/м*К.

тогда:

=0,688 Вт /(м2

* К) =0,688 Вт /(м2

* К)

19)Определяем потери теплоты через потолок:

кДж/ кг 20)Определяем также потери теплоты через дверки со стороны подачи теплоносителей. кДж/ кг 20)Определяем также потери теплоты через дверки со стороны подачи теплоносителей.

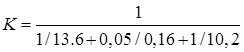

Поверхность 27 дверок, выполненных из дерева толщиной 50мм  =0,16Вт/(м*К), =0,16Вт/(м*К),

=1,55*0,960* 27=40,176 м2 =1,55*0,960* 27=40,176 м2

=2,06 Вт /(м2

* К) =2,06 Вт /(м2

* К)

Тогда:

= 3,6 * 2,06(394 - 291)40,176/3239 = 9,47 кДж /кг = 3,6 * 2,06(394 - 291)40,176/3239 = 9,47 кДж /кг

21)Потери теплоты со стороны выдачи вагонеток:

= 3,6 * 2,06(311 - 291 )40,176 /3239= 1,83кДж / кг = 3,6 * 2,06(311 - 291 )40,176 /3239= 1,83кДж / кг

22)Суммарные потери теплоты в окружающую среду составляют:

qo

c

= 83+ 9,47 + 1,83= 94,3 кДж / кг

4.РЕГУЛИРОВКА И АВТОМАТИЗАЦИЯ РЕЖИМА

При сушке изделий стремятся создать оптимальный режим

, т. е. режим, при котором получают качественные изделия без трещин в минимальные сроки и при возможно меньших затратах тепла и электроэнергии.

Оптимальный режим сушки обычно устанавливают экспериментальным путем и из нескольких режимов выбирают наиболее эффективный. Этот путь дорогой, трудоемкий и длительный, а главное, не всегда дает лучшие результаты.

Поэтому применяют расчетно-экспериментальные методы. Одним из них является метод установления критического градиента влажности

. По его величине можно устанавливать оптимальный режим сушки.

Если критический градиент влажности для определенной керамической массы составляет величину более 3, то кирпич следует сушить в начальный период при температуре теплоносителя 60-70° С и относительной влажности 55-60%; срок сушки - 12 ч.

При величине критического градиента влажности сырца менее 1,8 начальная температура теплоносителя должна быть примерно 32°С, относительная влажность 82-85%, а срок сушки 60-72 ч.

Автоматизация работы сушилок и процесса сушки

. Задачей автоматического регулирования работы сушильных установок является поддержание оптимальных условий сушки, обеспечивающих получение изделий высокого качества с минимальными затратами труда, топлива и электроэнергии. Процесс сушки материала зависит от многих факторов: размеров, структуры, пористости и начальной влажности материала, температуры, влажности теплоносителя на входе и выходе из сушила, скорости перемещения теплоносителя и других, что при учете всех этих факторов вызывает необходимость применения необоснованно сложной системы регулирования. Поэтому автоматическое регулирование процесса сушки сводят к поддерживанию заданного режима сушки, подбираемого экспериментально, путем контроля и регулирования параметров теплоносителя, его температуры и влажности. Реже при регулировании в систему включают весь комплекс устройств, определяющих работу сушилок— подтопков, вентиляционного и силового оборудования и т. п.

На рисунке приведена схема комплексного автоматического контроля и регулирования работы туннельной сушилки. Схемой предусматривается регулирование температуры теплоносителя в подводящем канале, количество теплоносителя, температура и давление по длине туннеля, а также дистанционное включение и выключение вентиляторов и дымососов сушилки.

| Схема автоматического регулирования температуры теплоносителя в

туннельной сушилке:

|

УП - универсальный переключатель; КП- кнопочный пункт; ПМ-магнитный пускатель; KB - конечный выключатель; ИМ- исполнительный механизм; Д - электродвигатель исполнительного механизма; БК- блокирующий контакт магнитного пускателя; КМП- катушка магнитного пускателя; ПВ -пакетный выключатель; ПП - пробочный предохранитель; ИР — изодромный регулятор; М — электронный мост; Ман — манометр (кольцевые весы); Р — расходомер; I — селеновый выпрямитель; II — манометр; III— логометр; IV — переключатель; V — электрический мост; VI— расходомер: VII — изодоомный регулятор; VIII — термометры сопротивления, установленные в тоннелях сушил; IX — то же, в подводящем канале сушил; X — освещение щита

Кроме автоматического регулирования и контроля режима сушки, сушильные установки оборудуются системами автоматизации загрузки: подъема и опускания штор, открывания и закрывания ворот (дверей) туннелей, проталкивания вагонеток и т. д.

5.ТЕХНИКА БЕЗОПАСНОСТИ И ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ

Все туннельные сушилки, где в качестве теплоносителя применяют дымовые газы, должны работать под разряжением показатели разрежения в камерах следует ежесменно записывать в специальный журнал. При работе искусственных сушилок на отходящих газах необходимо систематически отбирать пробы воздуха в камерах, туннелях и помещениях сушилок для определения в нем концентрации угарного и других газов. В случае превышения допускаемой концентрации газов, предусмотренной санитарными нормами, должны быть немедленно приняты меры к ликвидации загазованности. В помещениях, где кирпич сушат топочными газами, должна быть установлена общеобменная вентиляция и устроены фрамуги в оконных проемах для естественного воздухообмена. Загружать и разгружать камеры при открытых шиберах подводящих каналов запрещается. Перекрытия подводящих и отводящих каналов и люки должны быть герметичными. Шиберы должны иметь герметичный гидравлический или другой затвор. Двери камер следует плотно закрывать, зазоры между створками дверей, между дверью и колодкой, а также отверстия необходимо уплотнять резиновыми или войлочными прокладками Двери камерных сушилок надо прижимать деревянными брусками, установленными горизонтально или вертикально в створе дверей, а бруски прижимать зажимом или клином. Спуск людей в приточные и вытяжные каналы и в камеры смешивания газов с холодным воздухом разрешается только при полной остановке работы подтопков и температуре в них не выше 60° С с обязательным применением изолирующих или шланговых противогазов. Спуск людей в каналы разрешается только по специально устроенным переносным лестницам или скобам, укрепленным в стенах Спускающийся рабочий обязан надеть предохранительный пояс прикрепленный к веревке, свободный конец которой должен находиться в натянутом положении в руках рабочего, наблюдающего снаружи у люка канала. Теплоноситель можно подавать в туннели сушилки только после того, как плотно закрыты люки и двери. Рельсы путей в помещениях сушильных отделении следует укладывать на прочном основании. Стыки рельсов должны обеспечивать продвижение вагонеток без сотрясений и толчков. Уклон рельсового пути не допускается. Туннели сушилок не реже одного раза в квартал следует подвергать техническому осмотру. В неисправных туннелях работа запрещается. Доступ рабочих в туннель разрешается только при полном закрытии шиберов подводящих каналов и температуре в туннеле, не превышающей 60° С. Подача вагонеток к туннелям и проталкивание их в туннелях должны быть механизированы и осуществляться механическими толкателями. Пользоваться ломами или иными ручными приспособлениями для проталкивания груженых вагонеток воспрещается. Каждый туннель с обеих сторон должен быть оборудован сигнальными лампами. Перед заталкиванием вагонетки в туннель должен быть подан сигнал об открытии двери с противоположного (выгрузочного) конца туннеля для выхода очередной вагонетки с сухим кирпичом-сырцом. Со стороны выгрузки должен последовать ответный сигнал о выполнении.

Все вентиляционное хозяйство сушильных цехов должно иметь надежное ограждение и сигнализацию о пуске. Электроприводы кроме ограждения должны быть надежно заземлены.

Ремонтные работы непосредственно в сушильных установках можно проводить только в специальных костюмах и в кислородной маске. При ремонте сушил, работающих на горячем воздухе, вместо кислородной маски допускается специальная охлаждающая маска, ношение которой обязательно при работе в туннелях, камерах, каналах, т. е. там, где температура превышает 40 °С.

Отходящие от сушильных установок газы должны проходить обязательную очистку от пыли и возможных уносов перед выбросом их в атмосферу. Сушильные цехи должны быть оборудованы приточно-вытяжной вентиляцией, в них обязательно должна быть вывешена инструкция по безопасной эксплуатации установок.

6) БИБЛИОГРАФИЯ

1)И.С.Кашкаев, Е.Ш.Шейнман «Производство глиняного кирпича»

2)В.В. Перегудов «Тепловые процессы и установки в технологии строительных изделий»

3)Ю.С. Буров «Технология строительных материалов и изделий»

4)Г.С. бурлаков «Основы технологии керамики и искусственных пористых заполнителей»

|