|

Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемым в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны физические свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет.

Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относится к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колонн кинетических зависимостей, полученных при исследовании абсорбционных процессов.

В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что бы интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной работе приведен расчет тарельчатой ректификационной колонны для разделения бинарной смеси ацетон – бензол

Принципиальная схема ректификационной установки представлена на. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF

.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw

, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp

, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).

Рис. 1 Принципиальная схема ректификационной установки:

1 – емкость для исходной смеси; 2,9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости.

Задание

Спроектировать ректификационную установку для разделения смеси.

Смесь: ацетон – бензол

.

Количество исходной смеси:  т/ч=15000 кг/ч т/ч=15000 кг/ч

Состав исходной смеси:  % масс. % масс.

Состав кубового остатка:  % масс. % масс.

Состав дистиллята:  % масс. % масс.

Давление греющего пара: 5 ата

Давление в колонне: 1 ата

Вид контактных устройств: клапанные тарелки

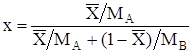

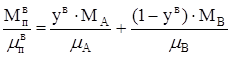

, ,

где МА

и МB

– мольные массы ацетона и бензола, соответственно, кг/моль.

МА

= 58 кг/моль; МB

= 78 кг/моль

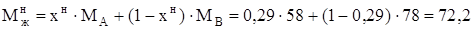

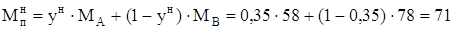

Молярная масса исходной смеси

Мольный секундный расход смеси

кмоль/с кмоль/с

Расход дистиллята

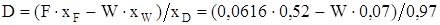

Подставим это выражение в  , где F, D, W – расходы исходной смеси, дистиллята, кубового остатка, кмоль/с. , где F, D, W – расходы исходной смеси, дистиллята, кубового остатка, кмоль/с.

кмоль/с кмоль/с

кмоль/с кмоль/с

Таблица 1. Равновесные составы жидкости (x

) и пара (y

) в мол. и температуры кипения (t

) в °C бинарных смесей при 760 мм. рт. ст.

| x

|

0

|

0,05

|

0,1

|

0,2

|

0,3

|

0,4

|

0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1

|

| y

|

0

|

0,14

|

0,24

|

0,4

|

0,51

|

0,59

|

0,67

|

0,73

|

0,8

|

0,86

|

0,93

|

1

|

| t

|

80,1

|

78,3

|

76,4

|

72,8

|

69,6

|

66,7

|

64,3

|

62,4

|

60,7

|

59,6

|

58,8

|

56,1

|

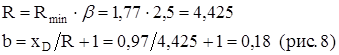

Рис. 2 Кривая равновесия и положение рабочей линии при Rмин

Рис. 3 Диаграмма t – x, y.

1 – линия жидкости; 2 – линия пара.

bmax

= 0,35 (рис. 2)

1.

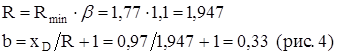

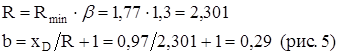

; ;  – коэффициент избытка флегмы – коэффициент избытка флегмы

2.

3.

4.

5.

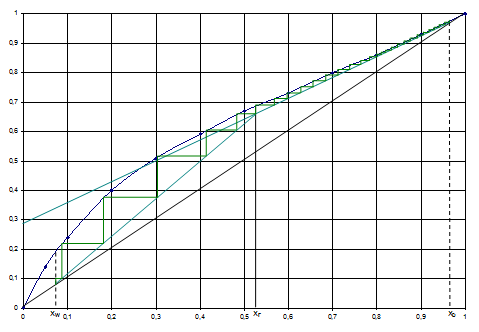

Рис. 4 Графическое определение числа теоретических тарелок при

Рис. 5 Графическое определение числа теоретических тарелок при

Рис. 6 Графическое определение числа теоретических тарелок при

Рис. 7 Графическое определение числа теоретических тарелок при

Рис. 8 Графическое определение числа теоретических тарелок при

Таблица 2. Число теоретических ступеней при разных коэффициентах избытка флегмы

|

|

1,1

|

1,3

|

1,5

|

2

|

2,5

|

| R

|

1,947

|

2,301

|

2,655

|

3,54

|

4,425

|

| b

|

0,33

|

0,29

|

0,27

|

0,21

|

0,18

|

| nтс

|

36

|

29

|

24

|

21

|

18

|

|

|

106,1

|

95,7

|

87,7

|

95,4

|

97,7

|

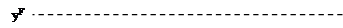

Рис. 9 Зависимость числа теоретических ступеней от флегмового числа

Рис. 10 Определение оптимального флегмового числа

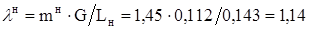

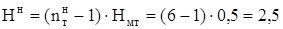

График (рис. 10), построенный на основе данных (табл. 2), показывает, что минимальный объем колонны будет иметь место при R=2,655. Примем это флегмовое число для дальнейших расчетов и соответствующее ему число теоретических ступеней nтс в

= 19; nтс н

= 5

кмоль/с

кмоль/с

кмоль/с кмоль/с

кмоль/с кмоль/с

2. Физико-

химические свойства паровой и жидкой фаз для верха и низа колонны

моль. дол. моль. дол.

моль. дол. моль. дол.

По диаграмме t – x, y (рис. 3), при средних концентрациях жидкости  и и  , определим средние температуры жидкости: , определим средние температуры жидкости:  °С и °С и  °С °С

моль. дол. моль. дол.

моль. дол., моль. дол.,

где yD

= xD

; yW

= xW

; yF

– состав пара, соответствующий составу исходной смеси xF

(рис. 6)

По диаграмме t – x, y (рис. 3), при средних концентрациях пара  и и  , определим средние температуры пара: , определим средние температуры пара:  °С (334К) и °С (334К) и  °С (347К); °С (347К);

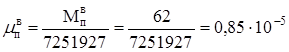

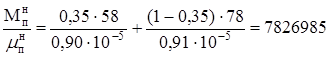

кг/кмоль кг/кмоль

кг/кмоль кг/кмоль

кг/кмоль кг/кмоль

кг/кмоль кг/кмоль

Пересчет мольных концентраций в массовые:

масс. дол. масс. дол.

масс. дол. масс. дол.

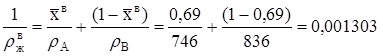

кг/м3

, кг/м3

,

где  и и  – плотности ацетона и бензола соответственно при температуре – плотности ацетона и бензола соответственно при температуре  °С, °С,  кг/м3

, кг/м3

,  кг/м3 кг/м3

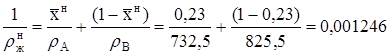

кг/м3

, кг/м3

,

где  и и  – плотности ацетона и бензола соответственно при температуре – плотности ацетона и бензола соответственно при температуре  °С, °С,  кг/м3

, кг/м3

,  кг/м3 кг/м3

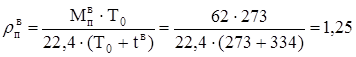

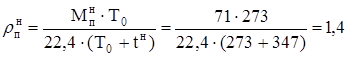

кг/м3 кг/м3

кг/м3

, кг/м3

,

где Т0

– абсолютная температура, равная 273К

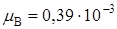

, ,

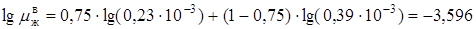

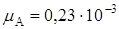

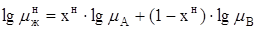

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

, ,

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

, ,

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

, ,

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

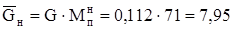

Средние массовые расходы:

кг/с кг/с

кг/с кг/с

кг/с кг/с

кг/с кг/с

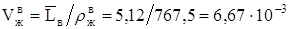

Объемные расходы:

м3

/с м3

/с

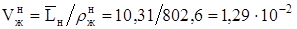

м3

/с м3

/с

м3

/с м3

/с

м3

/с м3

/с

Таблица 3. Параметры потоков пара и жидкости в колонне

| № п/п

|

Наименование потока

|

Размерность параметра

|

| кмоль/с

|

кг/кмоль

|

кг/м3

|

кг/с

|

м3

/с

|

| 1

|

Жидкость в верхней части колонны

|

Lв

=0,081

|

=63 =63

|

=767,5 =767,5

|

=5,12 =5,12

|

=6,67∙10-3 =6,67∙10-3

|

| 2

|

Жидкость в нижней части колонны

|

Lн

=0,143

|

=72,2 =72,2

|

=802,6 =802,6

|

=10,31 =10,31

|

=1,29∙10-2 =1,29∙10-2

|

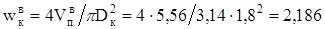

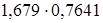

| 3

|

Пар в верхней части колонны

|

Gв

=0,112

|

=62 =62

|

=1,25 =1,25

|

=6,94 =6,94

|

=5,56 =5,56

|

| 4

|

Пар в нижней части колонны

|

Gв

=0,112

|

=71 =71

|

=1,4 =1,4

|

=7,95 =7,95

|

=5,68 =5,68

|

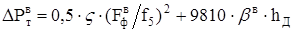

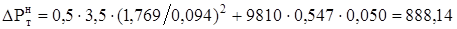

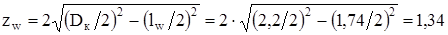

3. Гидравлический расчет колонны

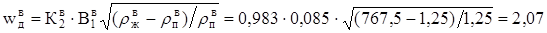

для верхней части колонны:

м/с

м/с

для нижней части:

м/с

м/с

верхней части колонны:

м м

нижней части колонны:

м м

Так как  принимаем колонну диаметром принимаем колонну диаметром  в верхней части колонны: в верхней части колонны:

м/с м/с

в нижней части колонны:

м/с м/с

Периметр слива  м; относительное свободное сечение м; относительное свободное сечение  %; сечение перелива 0,3м2 %; сечение перелива 0,3м2

Относительное сечение перелива:

Относительная активная площадь тарелки:

для верхней части колонны:

для нижней части колонны:

Коэффициент поверхностного натяжения для верхней части колонны:

, ,

где  и и – поверхностное натяжение смеси для верхней и нижней части колонны соответственно, – поверхностное натяжение смеси для верхней и нижней части колонны соответственно,  Н/м, Н/м,  Н/м Н/м

Примем минимальное расстояние между тарелками  м м  ; ;

Допустимая скорость пара в рабочем сечении колонны для верхней части:

м/с для нижней части колонны: м/с для нижней части колонны:

м/с м/с

3.7 Проверка

условий допустимости скоростей пара для верхней и нижней частей колонны:

> >   < <

> >   < <

Видно, что условие не выполняется ни для верхней, ни для нижней частей колонны. Увеличивая последовательно расстояние между тарелками, а также диаметр колонны, найдем, что условие будет выполняться лишь при диаметре  м; м;  м м

Действительная скорость пара в верхней части колонны:

м/с м/с

в нижней части колонны:

м/с м/с

Периметр слива  м; относительное свободное сечение м; относительное свободное сечение  %; сечение перелива 0,52м2 %; сечение перелива 0,52м2

Относительное сечение перелива:

Относительная активная площадь тарелки:

Расстояние между тарелками  м м  ; ;

Допустимая скорость пара в рабочем сечении колонны для верхней части:

м/с м/с

для нижней части колонны:

м/с м/с

Условия допустимости скоростей пара для верхней и нижней частей колонны:

> >   > >

> >   > >

Условия выполняются.

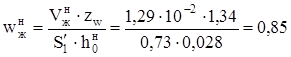

3.8 Удельная

нагрузка жидкости на сливную перегородку

в верхней части колонны:

м3

/м∙с м3

/м∙с

в нижней части колонны:

м3

/м∙с м3

/м∙с

для верхней части колонны:

для нижней части колонны:

Подпор жидкости над сливным порогом в верхней части колонны:

для нижней части:

м м

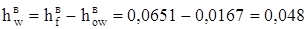

Высота парожидкостного слоя на тарелках верхней части колонны:

м м

на тарелках нижней части колонны:

м м

в верхней части колонны:

м м

в нижней части колонны:

м м

м

м

Удельная весовая нагрузка клапана

кг/м2

, кг/м2

,

где  - толщина клапана равная 0,001 м; - толщина клапана равная 0,001 м;  - плотность материала(сталь) равная 7700 кг/м3 - плотность материала(сталь) равная 7700 кг/м3

Минимально допустимая скорость пара в свободном сечении верхних тарелок:

м/с м/с

в свободном сечении нижних тарелок:

м/с, м/с,

где  – коэффициент сопротивления – коэффициент сопротивления

Коэффициент запаса сечения:

Так как  > 1 и > 1 и  > 1, выбранное свободное сечение тарелок обеспечивает их равномерную работу, принимаем > 1, выбранное свободное сечение тарелок обеспечивает их равномерную работу, принимаем

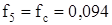

для верхних тарелок:

для нижних тарелок:

на верхних тарелках:

на нижних тарелках:

на верхних тарелках:

м м

на нижних тарелках:

м м

в верхней части колонны:

Па Па

в нижней части колонны:

Па Па

в верхней части колонны:

м м

в нижней части колонны:

м, м,

где К5

= 1 – коэффициент вспениваемости смеси

в верхней части колонны:

кг/кг кг/кг

в нижней части колонны:

кг/кг кг/кг

м2 м2

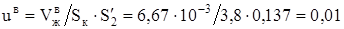

Скорость жидкости в переливных устройствах верхних тарелок:

м/с м/с

в переливных устройствах нижних тарелок:

м/с м/с

Допустимая скорость жидкости в переливных устройствах верхних тарелок:

м/с в переливных устройствах нижних тарелок: м/с в переливных устройствах нижних тарелок:

м/с м/с

Действительная скорость жидкости в переливах меньше допустимых.

, ,

где  ; ;  удельный объем ацетона и бензола соответственно удельный объем ацетона и бензола соответственно

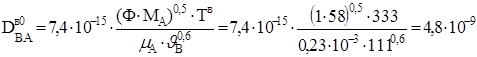

Коэффициент диффузии пара в верхней части колонны:

, ,

где  - температура пара в верхней части колонны - температура пара в верхней части колонны

Коэффициент диффузии пара в нижней части колонны:

, ,

где  - температура пара в нижней части колонны - температура пара в нижней части колонны

для верхней части колонны:

, ,

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

, ,

где Ф = 1 – безразмерный параметр, учитывает ассоциацию молекул растворителя

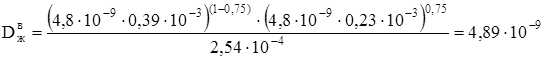

Коэффициент диффузии жидкости для нижней части колонны:

, ,

где  и и  – вязкости ацетона и бензола соответственно при температуре – вязкости ацетона и бензола соответственно при температуре  °С, °С,   , ,

в газовой фазе для верхней части колонны:

для нижней части колонны:

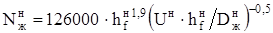

Число единиц переноса в жидкой фазе для верхней части колонны:

где  м/с м/с

для нижней части:

где  м/с м/с

Среднее значение тангенсов угла наклона линии равновесия для верхней и нижней частей колонны:

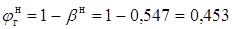

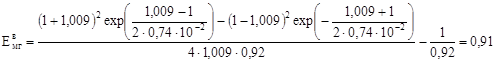

Фактор отклонения для верхней части колонны:

для нижней части колонны:

для верхней части колонны:

для нижней части колонны:

в верхней части колонны:

в нижней части колонны:

для тарелок в верхней части колонны:

, ,

где при h0

> 0,25 мм А = 0,58∙10-4

;  ; ;  ; ;

; ;

, ,

где

для тарелок в нижней части колонны:

, ,

где при h0

> 0,25 мм А = 0,58∙10-4

;  ; ;  ; ;

; ;

; ;

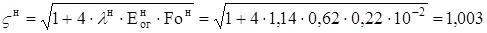

для тарелок в верхней части колонны:

для тарелок в нижней части колонны:

в верхней части колонны:

, ,

где

в нижней части колонны: в нижней части колонны:

где

5.4 Число действительных тарелок

в верхней части колонны:

в нижней части колонны:

м м

Высота нижней рабочей части колонны:

м м

верхней части колонны:

Па Па

Гидравлическое сопротивление нижней части колонны:

Па Па

Общее гидравлическое сопротивление рабочей части колонны:

Па Па

6. Расчет штуцеров

м м

м м

м м

м м

м м

Таблица 4. Основные параметры ректификационной колонны

| Наименование параметра

|

Значение

|

| Производительность

|

15000

|

| Состав исходной смеси

|

Ацетон бензол

|

| Концентрация исходной смеси

|

45

|

| Концентрация кубового остатка

|

5

|

| Концентрация дистиллята

|

96

|

| Диаметр колонны,

|

2,2

|

| Межтарельчатое расстояние,

|

0,5

|

| Число тарелок

|

27

|

| Высота верхней рабочей части колонны,

|

10,5

|

| Высота нижней рабочей части колонны,

|

2,5

|

| Локальная эффективность тарелок в верхней части колонны

|

0,69

|

| Локальная эффективность тарелок в нижней части колонны

|

0,62

|

| Общее гидравлическое сопротивление рабочей части колонны, Па

|

22090

|

| Диаметр штуцера для исходной смеси,

|

0,05

|

| Диаметр штуцера для входа парожидкостной смеси,

|

0,6

|

| Диаметр штуцера для выхода пара,

|

0,6

|

| Диаметр штуцера для входа флегмы,

|

0,06

|

| Диаметр штуцера для выхода кубового остатка,

|

0,08

|

Список литературы

1. Ульянов. Б.А., Бадеников В.Я, Ликучев В.Г., процессы и аппараты химической технологии. Учебное пособие – Ангарск: Издательство ангарской государственной технической академии, 2005 г. - 903 с.

2. Дытнерский Ю.И. основные процессы и аппараты химической технологии: пособие по проектированию / Под ред. Ю.И. Дытнерского. М.: химия, 1991.-496 с.

3. Методические указания по курсовому проектированию процессов и аппаратов химической технологии – Изд. 2-е, испр. И доп. – Ангарск, АГТА, 2005 г. - 64 с.

|