| Институт ядерной энергетики (филиал) Санкт-Петербургского

Государственного политехнического университета в г. Сосновый Бор

Кафедра ПиЭ АЭС

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Атомные электрические станции»

«Проект АЭС мощностью 2000 МВт »

Выполнил студент: Зайцев А.В.

Группа: 5247/2

Руководители:

Профессор: Серов А.Е.

Доцент: Корнев В.К.

Сосновый Бор.

2009г.

Содержание

1. Характеристики региона и обоснование строительства АЭС

2. Основное оборудование АЭС и его характеристики

2.1 Реактор

2.2 Турбина

2.3 Генератор

3. Построение рабочего процесс расширения пара в турбинной установке и определение параметров пара и воды в элементах схемы

3.1 Описание тепловой схемы энергоблока АЭС

3.2 Построение рабочего процесса расширения пара в турбине

3.3 Определение параметров конденсата и питательной воды

4. Расчёт тепловой схемы на номинальном режиме работы оборудования

4.1 Определение долей расхода пара и воды в элементах схемы

4.1.1 Сепаратор

4.1.2 Пароперегреватель

4.1.3 Парогенератор

4.1.4 Смеситель

4.1.5 ПВД-7

4.1.6 ПВД-6

4.1.7 Деаэратор

4.1.8 ПНД-5

4.1.9 ЦВД

4.1.10 Турбопривод

4.1.11 ПНД-4

4.1.12 ПНД-3

4.1.13 ПНД -2 смешивающего типа

4.1.14 ПНД -1 смешивающего типа

4.1.15 Контроль материального баланса

4.2 Определение расходов пара и воды в элементах схемы

4.3 Определение мощности турбины по отсекам

5. Расчет и выбор вспомогательного оборудования АЭС

5.1 Сепаратор-пароперегреватель

5.2 Регенеративные подогреватели

5.3 Деаэратор

5.4 Конденсатные насосы

5.5 Питательные насосы

5.6 Система технического водоснабжения

6. Технико-экономические показатели работы электростанции

7. Компоновка оборудования в главном здании АЭС

Литература

1. Характеристики региона и обоснование строительства АЭС

Калининградская область расположена на юго-восточном побережье Балтийского моря и является самой западной территорией России. Площадь области - 15,1 тыс. кв. км одна из самых маленьких территорий России, по плотности населения (63 человека на кв.м) занимает третье место. Численность населения области на 1 января 2001 года составляет 946,0 тысяч.

Прирост населения начиная с 1992 года происходит только за счет миграции: 60% населения не являются уроженцами области, 46,8% прибывших в полуанклав – жители СНГ. Национальный состав различный всего 97 национальностей и народностей. Область достаточно урбанизирована: 22 города и 5 поселков городского типа. Крупные города области: Калининград, Советск, Черняховск, Гусев, Балтийск; 1096 сельских населенных пунктов.

На территории области расположено уникальное, единственное в мире промышленное месторождение янтаря - до 90% всех разведанных мировых зaпacoв. Климат области переходный от умеренно-континентального к морскому. Среднегодовая температура около 8°С. Средне летняя температура 17°С; средне зимняя температура -3°С.

Экономика.

После распада СССР город испытал на себе общий для всей России экономический кризис, который затянулся из-за ослабленного состояния производственной сферы, а также удалённого, анклавного ,положения Калининградской области. Вступление в силу Федерального закона об Особой экономической зоне смягчило экономический кризис, но полностью ликвидировать его не смогло.

Примерно с 1999 года можно говорить о небольшом экономическом подъёме Калининградской области, вызванном общим ростом экономической стабильности в России в целом, а также ростом международных инвестиций и выгодным геополитическим положением региона. Восстановлено производство на важных предприятиях области — Вагоностроительном заводе (1998), Судостроительном заводе «Янтарь» (бывшая судоверфь «Шихау»), Калининградгазавтоматика (КГА). В области созданы принципиально новые для региона производства. Например, в Калининграде появилось автомобилестроительное предприятие «Автотор», (1996) собирающее автомобили по лицензиям концернов БМВ (Германия), КИА (Корея), «Дженерал моторс» (США).

Растёт грузооборот Калининградской Железной дороги и Калининградского морского торгового и рыбного портов. Нефтяные терминалы, расположенные в акватории Калининградского морского канала, обеспечивают экспорт из России в страны Западной Европы и Скандинавии более 2-х млн. тонн нефтепродуктов в год.

Энергетика.

На территории Калининградской области действуют следующие типы электростанций: ТЭС, ГЭС малой мощности и нетрадиционные источники энергии, использующие силу ветра. Суммарная установленная мощность электростанций на конец 2008 г. составляла 647,1 МВт.

Потребление электроэнергии в Калининградской области в 2008 году составило 3973 млн.кВт.ч, при этом выработка электроэнергии собственными энергоисточниками составила 2829 млн.кВт.ч, в т.ч. Калининградской ТЭЦ-2 – 2689 млн.кВт.ч. Остальная часть энергии восполняется поставками с Игналинской АЭС Литовской Республики. Пропускная способность трех ВЛ 330 кВ и трех ВЛ 110 кВ, по которым осуществляются поставки электроэнергии в регион, в нормальных режимах оценивается величиной 680 МВт.

Калининградская область остается регионом, энергетически зависимым от соседних государств, так как надежность и бесперебойность ее электроснабжения зависит от транзитных перетоков мощности и энергии по электрическим связям ЕЭС России и взаимоотношений со странами-транзитерами.

В 2008 году при участии Правительства области ОАО «Институт «Энергосетьпроект» (г. Москва) разработал Генеральную Схему энергоснабжения Калининградской области на период до 2016 года и с перспективой до 2022 года с учетом программы социально-экономического развития региона.

Вопрос обеспечения энергетической безопасности региона и эффективного социально-экономического развития. Правительство области связывает с развитием собственных генерирующих мощностей. Завершением строительства в 2010 году Калининградской ТЭЦ-2 в составе двух энергоблоков, строительством Балтийской атомной электростанции; строительством генерирующих мощностей с комбинированной выработкой электрической и тепловой энергии в городах, имеющих развитую систему централизованного теплоснабжения; развитием возобновляемых источников энергии.

Выбор места строительства.

АЭС в составе двух энергоблоков предполагается разместить на территории Калининградской области в 120 км от г. Калининград, в 60 км от побережья Куршского залива и в 10-20 км к юго-востоку от г. Неман.

Основные требования к выбору места строительства АЭС диктуются стремлением уменьшить стоимость строительства и способствовать повышению экономичности и надежности эксплуатации. А так же повышению экономики региона в целом.

Такой мощной электростанции, как проектируемая, предстоит работать в электрической системе, поэтому площадка для строительства должна обеспечить удобный вывод линий электропередачи высокого напряжения. По размерам площадка выбирается достаточной для рационального по условиям технологического процесса размещения всех необходимых зданий и сооружений. Должна быть обеспечена простая и удобная связь с железной дорогой, пользоваться которой придётся с начала строительства и в процессе эксплуатации (подвоз топлива, обращение с РАО).

В отношении промышленных предприятий, а особенно атомных станций существуют Государственные правила проектирования: 1) «Общие положения обеспечения безопасности атомных станций» ПНАЭ Г-1-011-97 (НТБ 25807);

2) «Сан.Пин 2.6.1.24-03. Санитарные правила проектирования и эксплуатации атомных станций» СП АС-03 (НТБ 26240);

3) «Правила безопасности при обращении с радиоактивными отходами атомных станций» НП-002-04 (НТБ 26362);

4) «СП2.6.61168-02. Санитарные правила обращения с радиоактивными отходами (СПОРО-2002)»;

2. Основное оборудование АЭС и его характеристики

2.1 Реактор

Реактор ВВЭР-1000 относится к реакторам корпусного типа с водой под давлением. Вода является теплоносителем и замедлителем нейтронов.

Верхняя часть: крышка шахты реактора, верхний блок реактора, крышка реактора (покрытая теплоизоляцией), система термоконтроля и контроля энерговыделений, система охлаждения чехлов приводов СУЗ.

Нижняя часть: корпус реактора, бак сухой защиты, входные и выходные трубопроводы (в том числе САОЗ), ферма, внутрикорпусные устройства (шахта, корзина или выгородка, блок защитных труб и др.). Корпус покрыт теплоизоляцией.

Одним из ответственных узлов реактора типа ВВЭР является корпус высокого давления. Металл корпуса находится в условиях интенсивного нейтронного облучения в течение всего срока службы, который составляет около 30 лет.

Корпус реактора представляет собой цилиндр с эллиптическим днищем. Изготовлен из цельнокованых обечаек, соединенных сваркой. Предназначен для размещения внутрикорпусных устройств. Работает под внутренним давлением. Корпус реактора ВВЭР-1000 изготавливается из перлитной стали 15Х2НМФА и покрывается изнутри наплавкой из аустенитной стали. Масса 400 т. Размеры корпуса ВВЭР-1000 – 4,69´10,88 м.

Активная зона представляет собой набор из 151 ТВС. Каждая ТВС представляет собой сборку из 317 твэлов и 12 трубок для размещения органов регулирования. Топливом служит UO2 различного обогащения.

Компенсация избыточной реактивности в общем случае осуществляется с использованием жидкого поглотителя (борное регулирование), механических стержней СУЗ и выгорающих поглотителей. В ВВЭР-1000 используется кластерное регулирование, при котором регулирующие органы в виде пучков тонких стержней, которые размещаются практически в каждой тепловыделяющей кассете и вводятся в специальные направляющие трубки.

Основные технические характеристики реактора ВВЭР-1000 [1, с. 136] Мощность, МВт

электрическая - 1000;

тепловая - 3000;

Расход воды через реактор, м3/ч - 84 000;

Число петель главного циркуляционного контура - 4;

Первоначальная загрузка урана (в пересчете на металлический), т - 66;

Среднее обогащение первой загрузки, % - 3,0;

Максимальное проектное обогащение топлива, % - 4,4;

Средняя глубина выгорания топлива в стационарном режиме, МВт×сут/кг - 40;

Средняя удельная энерго напряженность активной зоны, МВт/м3 - 111;

Средняя удельная энерго напряженность топлива, кВт/кг - 45,5;

Средняя плотность теплового потока, МВт/м2 - 0,545;

Давление теплоносителя на выходе из активной зоны, МПа - 15,7;

Температура теплоносителя, 0C на входе в реактор - 290;

на выходе из реактора - 320;

Подогрев воды в реакторе, 0С - 30;

Скорость воды, м/с

в главных трубопроводах - 9,3;

во входных патрубках - 9,3;

в активной зоне - 5,3

Диаметр и высота корпуса, м - 4,5´10,88;

Эквивалентный диаметр активной зоны, м - 3,12;

Размеры оболочки ТВЭЛа (диаметр/толщина), мм - 9,1/0,65;

Число ТВЭЛов в кассете - 317;

Число топливных кассет в активной зоне - 151;

2.2 Турбина

Турбина предназначена для непосредственного привода генератора пременого тока ТВВ-1000-2 для работы на АЭС в блоке с водо-водяным реактором ВВЭР-1000 на насыщенном паре по моноблочной схеме (блок состоит из одного реактора и одной турбины) при номинальной тепловой мощности ядерной паропроизводительной установки 3000 МВт.

Турбина соответствует требованиям ГОСТ 24277-85 и ГОСТ 26948-86.

Турбина имеет 7 нерегулируемых отборов пара, предназначенных для подогрева питательной воды.

Характеристика отборов пара на регенерацию и турбопривод питательных насосов приведена в таблице №1:

Таблица №1.

Основные технические характеристики турбины К-1000-60/3000:

| Отбор пара

|

Потребитель пара

|

Параметры в камере отбора

|

Количество отбираемого пара т/ч

|

Номер ступени за которой производится отбор

|

| Давление МПа абс.

|

Температура 0С (влажность y%)

|

| -

|

СПП

|

5,71

|

272 (0,6)

|

545,6

|

|

| I

|

ПВД №7

|

2,43

|

223 (7,7)

|

344,1

|

2-я

|

| II

|

ПВД № 6

|

1,5

|

198 (10,4 )

|

335,7

|

3-я

|

| III

|

Деаэратор

|

0,94

|

177 (12,5)

|

120,0

|

4-я

|

| IV

|

ПНД №5

|

0,579

|

157 (14,3)

|

278,2

|

За ЦВД

|

| -

|

Турбопривод

|

0,548

|

250

|

149,0

|

За СПП

|

| V

|

ПНД № 4

|

0,268

|

184

|

141,1

|

1-я ЦНД-2

|

| VI

|

ПНД №3

|

0,132

|

123

|

122,2

|

2-я ЦНД-3 и ЦНД-4

|

| VII

|

ПНД №2

|

0,0672

|

89 (1,8)

|

154,5

|

3-я ЦНД-3 и ЦНД-4

|

| VIII

|

ПНД №1

|

0,0268

|

67 (5,0)

|

177,7

|

4-я каждого ЦНД

|

Мощность номинальная, МВт 1074;

Частота вращения, с-1 50;

Параметры свежего пара:

давление, МПа абс. 5,89;

температура, 0С 271

Параметры пара после промежуточного перегрева:

давление, МПа абс. 0,51;

температура, 0С 250;

Число отборов пара для регенерации 8;

Температура питательной воды, 0С 221;

Номинальная температура охлаждающей воды, 0С 20;

Давление в конденсаторе, кПа абс. 4,9

Расход охлаждающей воды через конденсаторы, т/ч 170 000;

Максимальный расход свежего пара, кг/с 1761;

Конструктивная схема турбины 1ЦВД + 4ЦНД;

Давление свежего пара 5,89 МПа, влажность 0,05 %. Расчетное давление в конденсаторе 4,9 кПа при температуре охлаждающей воды 20 0C. Номинальная мощность турбины 1074 МВт, частота вращения 1500 об/мин.

Собственно турбина состоит из ЦВД и четырёх одинаковых ЦНД, расположенных между ЦВД и генератором. ЦВД выполнен двухпоточным, симметричным. Каждый из потоков включает 5 ступеней. Корпус ЦВД выполнен двойным. Внутренний корпус включает в себя по 2 ступени в каждом потоке. Две пары диафрагм последующих ступеней (в каждом потоке) установлены в обоймы, помещенные в расточках внешнего корпуса. Камера между внешним и внутренним корпусами используется для отбора пара на последний (по ходу питательной воды) ПВД. Из камеры между обоймами пар отбирается для питания второго ПВД.

Проточная часть ЦНД состоит из двух потоков по 5 ступеней в каждом.

Туpбина снабжена валоповоpотным устpойством, котоpое пpедназначено для вpащения pотоpов туpбоагpегата, пpи подготовке к пуску и пpи остывании после останова с целью пpедотвpащения теплового пpогиба. Подвод масла к ВПУ пpоизводится от системы смазки.

Туpбоагpегат имеет систему гидpостатического подъема pотоpов, котоpая пpедназначена для подачи масла с высоким давлением под шейки pотоpов на каждом опоpном подшипнике с целью обеспечения "всплытия" pотоpов пpи их вpащении ВПУ или пpи малых обоpотах, т.е. пpи отсутствии устойчивого масляного клина. Пpименение гидpоподъема pотоpов позволяет уменьшить мощность пpиводного электpодвигателя ВПУ и снизить износ баббита вкладышей подшипников и шеек pотоpов туpбоагpегата.

2.3 Генератор

Турбогенераторы предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми турбинами. Устанавливаются на тепловых и атомных электростанциях. Турбогенераторы представлены следующими сериями:

ТФ — турбогенераторы с непосредственным воздушным охлаждением обмотки ротора и сердечника статора, с косвенным охлаждением обмотки статора.

Буква “Г” означает сопряжение генератора с газовой турбиной, “П” — с паровой.

ТВВ — турбогенераторы с непосредственным охлаждением обмотки ротора водородом и обмотки статора — дистиллированной водой с заполнением корпуса статора водородом. В серию входят турбогенераторы мощностью от 160 000 до 1 200 000 кВт.

Буква “Е” означает принадлежность к единой унифицированной серии, “К” — изготовление бандажных колец ротора из коррозионностойкой стали.

ТЗВ — турбогенераторы с непосредственным охлаждением обмоток ротора и статора водой, с косвенным водяным охлаждением активной стали сердечника статора и заполнением внутреннего пространства генератора воздухом при давлении, близком к атмосферному.

В комплект поставки турбогенераторов входят: системы возбуждения (типа СТС или СТН), маслоснабжения водородного и водяного охлаждения (ТВВ), а также запасные части и приспособления.

Турбогенераторы изготовляются в соответствии с ГОСТ 533—85, по индивидуальным техническим условиям и в различных исполнениях; в общепромышленном, тропическом и экспортном.

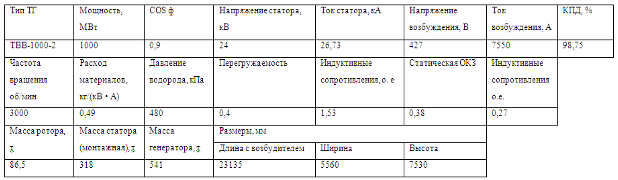

Таблица №2.

Турбогенераторы мощностью 160 — 220 МВт имеют четыре газоохладителя, установленных внутри корпуса статора вдоль оси машины. Турбогенераторы мощностью 300 — 800 МВт имеют четыре газоохладителя, расположенных вертикально, по два в каждой концевой части. Циркуляция технической воды в газоохладителях осуществляется насосами, расположенными вне генератора.

В средней части корпуса на концевых перегородках укреплен сердечник статора. Сердечник статора собран на продольных ребрах из сегментов электротехнической стали и вдоль оси разделен вентиляционными каналами на пакеты. С торцов сердечник статора закреплен нажимными кольцами из немагнитной стали. Для демпфирования электромагнитных потоков рассеяния лобовых частей обмотки статора под нажимными кольцами установлены медные экраны. Обмотка статора — трехфазная, двухслойная, с укороченным шагом, стержневая. Лобовые части обмотки — корзиночного типа. Пазы статора — открытые прямоугольные. Турбогенератор мощностью 160 МВт имеет шесть выводов статорной обмотки, из них три линейных и три нулевых. Турбогенераторы мощностью 200—1000 МВт имеют девять выводов статорной обмотки: шесть нулевых и три линейных. Обмотка статора турбогенератора мощностью 1200 МВт шестифазная и состоит из двух трехфазных обмоток, сдвинутых относительно друг друга на 30°. Турбогенератор имеет 18 выводов статорной обмотки - по 9 с каждой стороны. Стержни обмотки сплетены из сплошных и полых элементарных проводников. Для охлаждения обмотки по полым проводникам циркулирует дистиллированная вода. Изоляция стержней — непрерывная, термореактивная. В пазах стержни закреплены специальными прокладками и клиньями. Лобовые части закреплены кронштейнами, кольцами и различными распорками. Ротор изготовлен цельнокованый из специальной высококачественной стали. В бочке ротора выфрезерованы пазы, в которые уложена обмотка возбуждения из полосовой меди с присадкой серебра. Ее охлаждение осуществляется непосредственно водородом по схеме самовентиляции с забором газа из зазора машины. В пазах обмотка закреплена клиньями. Заданное давление масла и необходимый перепад между давлением водорода и давлением уплотняющего масла автоматически поддерживаются регулятором при всех рабочих и переходных режимах работы турбогенераторов. Тепловой контроль всех основных узлов турбогенератора производится установленными в них термометрами сопротивления, подключенными к контролирующим приборам. Лобовые части обмотки удерживаются бандажными кольцами (из поковок немагнитной стали). Роторные бандажные кольца - консольного типа и имеют горячепрессовую посадку на бочке ротора. От осевых перемещений бандажные кольца удерживаются кольцевой шпонкой и гайкой, навинченной на носик бандажа с наружной стороны. Контактные кольца установлены на валу ротора за подшипником со стороны возбудителя. Щетки и контактные кольца охлаждаются вентилятором. Щеточная траверса установлена на фундаментной плите рядом с подшипником. Токоподводы, соединяющие контактные кольца с обмоткой возбуждения, устанавливаются в осевом отверстии вала ротора.

На валу роторов турбогенераторов мощностью 1000 и 1200 мВт контактных колец нет. Подвод тока к обмотке ротора осуществляется непосредственно от стержня токоподвода возбудителя к стержню токо-подвода ротора турбогенератора радиальными медными клиньями. Опорный подшипник со стороны возбудителя — стоякового типа, выносной, имеет шаровой самоустанавливающийся вкладыш. Подшипник со стороны турбины встроен в цилиндр низкого давления турбины. Смазка подшипника принудительная. Масло подается под избыточным давлением из напорного маслопровода турбины через бак аварийной смазки.

3. Построение рабочего процесс расширения пара в турбинной установке и определение параметров пара и воды в элементах схемы

3.1 Описание тепловой схемы энергоблока АЭС

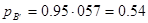

Технологический пар II контура генерируется в парогенераторе, где в экономайзерном участке парогенератора питательная вода подогревается до температуры насыщения, после чего в испарительной части парогенератора вода кипит, образую насыщенный пар, который в пароперегревательной части парогенератора становится перегретым до температуры t0 =272 0C.

Перегретый пар с параметрами t0 = 271 0C Р0 = 5.89 МПа направляется в цилиндр высокого давления турбины (2) через стопорно-регулирующий клапан (1). В ЦВД пар расширяется, производит механическую работу, после чего направляется в сепаратор (3), где из него удаляется влага и он подсушивается до х0 ≈ 0.99. Далее в пароперегревателе (6) пар перегревается до температуры tПЕ = 250 0С при давлении равном 0.57 МПа.

Вторично перегретый пар направляется в цилиндр низкого давления (6), через стопорно-регулирующий клапан (5) где расширяется, производя механическую работу. Суммарная работа цилиндров низкого и высокого давлений преобразуется электрогенератором в электроэнергию, которая передается потребителю.

Отработавший в турбине пар с давлением Рк = 4.5 кПа направляется в конденсатор (7), где конденсируется и в виде основного конденсата (ОК) конденсатным насосом (8) подается в подогреватели низкого давления ПНД−1 (9) и ПНД−2 (9).Далее подается в смеситель (10). Затем конденсатным насосом (11) подается в подогреватели низкого давления ПНД−3 (12), ПНД−4 (12) и через смеситель(13) в ПНД−5 (12) Здесь основной конденсат подогревается до температуры 130-150 0С и с этой температурой подается в деаэратор (14).

В деаэраторе за счет подачи туда греющего пара из отбора III турбины происходит дальнейший подогрев воды, ее деаэрация и резервное накопление в баках.

Далее питательная вода подается питательными насосами (15) и (16) направляется в подогреватели высокого давления (17), где подогревается до температуры tПВ, с которой она через смеситель (18) поступает в парогенератор. Схема №1. прилагается на А4.

3.2 Построение рабочего процесса расширения пара в турбине

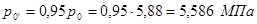

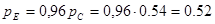

h-s диаграмма процесса расширения пара в турбине строится для определения состояния пара в ступенях турбины и СПП. При построении этого процесс учитываются потери давления пара в паровпускных и регулирующих устройствах ЦВД и ЦНД, а также и в СПП. По начальным параметрам (p0; x0) находится точка 0, соответствующая состоянию пара перед паровпускными клапанами ЦВД турбины. Определяется энтальпия пара в точке 0 h0 = 2780 кДж/кг, и температура t0 = 274, 0С. Принимается потеря давления в паровпускных клапанах в размере 5 % давления свежего пара. Тогда давление перед первой ступенью ЦВД

Процессу дросселирования в паровпускных клапанах соответствует отрезок 0-0’.

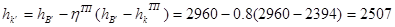

Строится адиабатный (изоэнтропийный) процесс расширения пара в ЦВД от давления p0’ до разделительного pp =5,7 МПа(отрезок 0-aT). Определяется энтальпия отработавшего пара при изоэнтропийном расширении в ЦВД, ha = 2375 кДж/кг.

Энтальпия пара в конце действительного (с учетом потери энергии в проточной части) процесса расширения пара в ЦВД определяется по формуле

кДж/кг. кДж/кг.

По параметрам pB и hB находится точка a. Отрезок 0-a соответствует действительному процессу расширения пара в ЦВД.

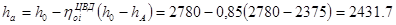

Потеря давления в сепараторе принимается 5 % от pp.

МПа. МПа.

Степень сухости пара после сепаратора принимается равной xвых = 0,99. Состоянию пара после сепаратора соответствует тока с, а процессу осушки пара в сепараторе - отрезок а-с.

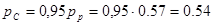

Потеря давления на пароперегревателе принимается в размере 4 % от pC

МПа. МПа.

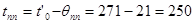

Температура на выходе из СПП определяется с учетом принятого температурного напора пароперегревателя qпп = 21 0С.

0С. 0С.

Состоянию пара на выходе из перегревателя соответствует точка В.

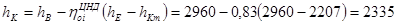

Аналогично производится построение действительного рабочего процесса расширения пара в ЦНД (отрезок В`-К), при этом энтальпия пара в конце действительного процесса работы пара в ЦНД определяется по формуле

кДж/кг, кДж/кг,

где hКт = 2207 кДж/кг - энтальпия пара при теоретическом, изоэнтропийном расширении в ЦНД.

Давление пара в отборах принимается по заводским данным турбины [Таблица №1]:

p1 = 2,43 МПа; p2 = 1,5 МПа; p3 = 0,94 МПа; p4 = 0,57 МПа; p5 = 0,268 МПа; p6 = 0,132 МПа; p7 = 0,067 МПа; p8 = 0,027 МПа.

По принятым давлениям находятся на h-s диаграмме точки I-VIII, соответствующие состоянию пара в отборах турбины.

На h-s диаграмме также показывается процесс работы пара в приводной турбине питательного насоса (отрезок B’K’). При этом потеря давления в подводящем паропроводе принимается в размере 5 % от  . .

МПа МПа

Отрезок  соответствует изоэнтропийному расширению пара в приводной турбине до конечного давления pК’ =0.006 МПа. Определяется энтальпия в точке соответствует изоэнтропийному расширению пара в приводной турбине до конечного давления pК’ =0.006 МПа. Определяется энтальпия в точке   = 2394 кДж/кг. Отрезок E’K’ соответствует действительному рабочему процессу в приводной турбине. При этом энтальпия пара отработавшего в действительном процессе определяется по формуле = 2394 кДж/кг. Отрезок E’K’ соответствует действительному рабочему процессу в приводной турбине. При этом энтальпия пара отработавшего в действительном процессе определяется по формуле

кДж/кг. кДж/кг.

Процесс расширения пара в h-s диаграмме представлен на чертеже формата А3. Параметры пара в отборах турбины и в СПП сведены в таблицу 3.

3.3 Определение параметров конденсата и питательной воды

Давление греющего пара в подогревателях определяется с учетом потери давления в подводящих паропроводах, которые принимаются в размере 5 % от давления пара в отборе

, МПа. , МПа.

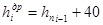

По давлению пара определяется температура насыщения в подогревателе t’i, 0С. Энтальпия дренажа греющего пара в подогревателях без охладителя дренажа равна энтальпии воды на линии насыщения h’i, кДж/кг. Энтальпия дренажа греющего пара после охладителей дренажа принимается на 40 кДж/кг выше энтальпии конденсата или питательной воды на входе в подогреватель [6].

- без охладителя дренажа; - без охладителя дренажа;

- с охладителем дренажа. - с охладителем дренажа.

Температура конденсата (питательной воды) на выходе из подогревателя определяется с учетом температурного напора подогревателей, который принимается для ПВД -7 qп = 6 0С ПВД -6, qп = 5 0С, а для ПНД qп = 1÷4 0С.

, 0С , 0С

Давления конденсата определяются по давлению на напоре конденсатного насоса - pкн-1 = 0,9 МПа; pкн-1 = 1,85 МПа; pпн =10 МПа.

Потеря давления воды в подогревателях принимается:

Dpпвд6 = Dpпвд6 = 0,5 МПа; Dpпнд1 = Dpпнд2 = 0,04 МПа; Dpпнд3 = 0,032 МПа; Dpпнд4 = 0,05 МПаDpпнд5 = 0,04 МПа

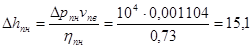

В расчете учитывается подогрев воды в питательном насосе

кДж/кг, кДж/кг,

где Dpпн= 10 МПа - напор питательного насоса (с бустерным);

vпн = 0,001104 м3/кг - средний удельный объем воды в насосе;

hпн = 0,73 - КПД насоса.

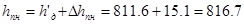

Энтальпия воды после питательного насоса

кДж/кг кДж/кг

Подогревом в конденсатных насосах пренебрегаем. Подогрев основного конденсата в охладителях эжекторов принимается Dtэж = 5 0C.

Параметры конденсата и питательной воды в элементах ПТС сведены в таблицу 3.

Таблица 3

| Элемент ПТС

|

Точка

|

Параметры греющего пара и дренажа

|

Параметры нагреваемой воды

|

| Р, МПа

|

Р, МПа

|

h, кДж/кг

|

ts, 0С

|

h`, кДж/кг

|

θ, 0С

|

Рв, МПа

|

tв, 0С

|

hв, кДж/кг

|

Δtв, 0С

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| Острый пар

|

О

|

5.89

|

--

|

2780

|

272

|

1213.7

|

--

|

--

|

--

|

--

|

|

| Вход пара на турбину

|

О/

|

--

|

5.59

|

2780

|

271

|

|

--

|

--

|

--

|

--

|

|

| ПВД №7

|

I

|

2.43

|

2.3

|

2645

|

217

|

957

|

6

|

9

|

211

|

900.3

|

|

| ПВД №6

|

II

|

1.5

|

1.43

|

2575

|

198

|

837.5

|

5

|

9.5

|

193

|

816.7

|

|

| Деаэратор

|

III

|

0.94

|

0.893

|

2505

|

177

|

750.8

|

--

|

|

|

|

|

| Теоретическая

|

AT

|

0.57

|

0.57

|

2375

|

156

|

--

|

--

|

|

|

|

|

| Найдено

|

A

|

0.57

|

0.57

|

2431.7

|

156

|

--

|

--

|

|

|

|

|

| Отбор пара за ЦВД на ПНД №5

|

IV

|

0.57

|

0.57

|

2431.7

|

156

|

660.8

|

4

|

1.35

|

152

|

676

|

|

| За сепаратором

|

С

|

0.57

|

0.54

|

2731

|

154

|

652.8

|

--

|

|

|

|

|

| За ПП

|

B

|

0.57

|

0.54

|

2960

|

250

|

--

|

4

|

|

246

|

|

|

| За СРК

|

B`

|

--

|

0.54

|

2960

|

250

|

--

|

--

|

|

|

|

|

| Турбопривод

|

B``

|

--

|

0.49

|

2960

|

250

|

--

|

--

|

|

|

|

|

| ПНД №4

|

V

|

0.268

|

0.255

|

2840

|

188

|

546.2

|

4

|

1.77

|

130

|

547.1

|

|

| ПНД №3

|

VI

|

0.132

|

0.125

|

2740

|

113

|

449.19

|

3

|

1.82

|

110

|

462.7

|

|

| ПНД №2

|

VII

|

0.067

|

0.064

|

2647

|

88

|

368.62

|

|

0.86

|

88

|

377.3

|

|

| ПНД №1

|

VIII

|

0.027

|

0.026

|

2524.5

|

67

|

260.14

|

|

0.9

|

67

|

251.9

|

|

| Конденсатор теория

|

КТ

|

0.0045

|

0.0045

|

2207

|

31

|

--

|

--

|

|

|

|

|

| Конденсатор найдено

|

К

|

0.0045

|

0.0045

|

2335

|

31

|

134.74

|

--

|

|

|

|

|

| Конденсатор

|

К`

|

0.006

|

0.0057

|

2394

|

36

|

151.50

|

--

|

|

|

|

|

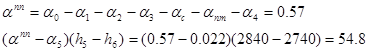

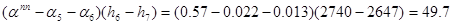

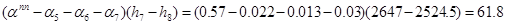

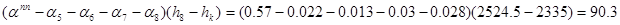

4. Расчёт тепловой схемы на номинальном режиме работы оборудования

4.1 Определение долей расхода пара и воды в элементах схемы

Для удобства расчет расходов пара и воды в элементах ПТС ведется в безразмерных долях расхода по отношению к расходу свежего пара на ЦВД, т. е.

где:

a0 - относительный расход пара на ЦВД.

Di – расход пара в каждой точке ПТС.

Доли расхода пара и воды в элементах ПТС определяются из уравнений материального и теплового баланса соответствующего оборудования.

При расчете поверхностных подогревателей принимается hп = 0.98, учитывающий потери тепла в окружающую среду.

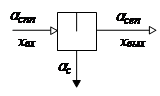

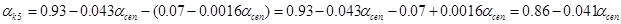

4.1.1 Сепаратор

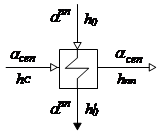

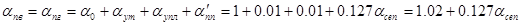

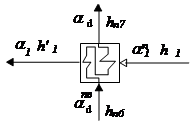

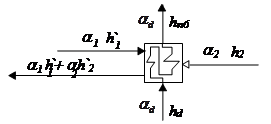

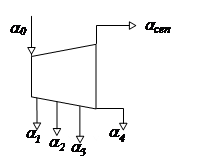

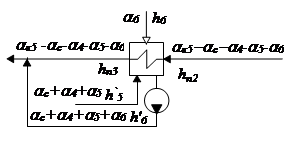

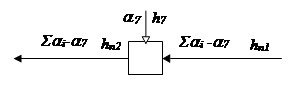

Рис. 1. Расчетная схема сепаратора.

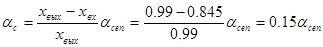

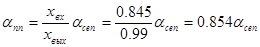

, ,

где aс - доля сепарата, отводимого из сепаратора;

aсeп- доля пара поступающего на перегрев

anп - доля пара поступающего на сепарацию;

xвх и xвых - степень сухости пара до и после сепаратора.

4.1.2 Пароперегреватель

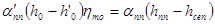

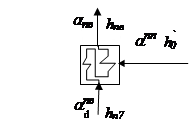

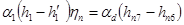

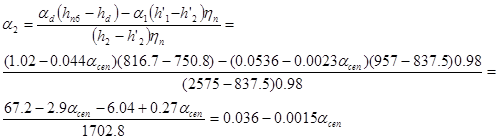

Рис. 2 Расчетная схема ПП.

где a`nn - доля греющего пара;

h0 - энтальпия греющего пара, кДж/кг;

h’0 - энтальпия дренажа греющего пара, кДж/кг;

hc - энтальпия нагреваемого пара после сепаратора, кДж/кг;

hпп - энтальпия нагреваемого пара после ПП, кДж/кг.

4.1.3 Парогенератор

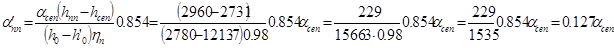

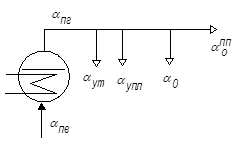

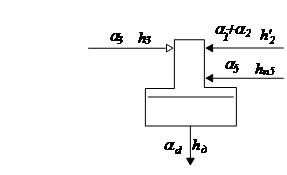

Рис. 3. Расчетная схема парогенератора

где aпв - доля расхода питательной воды;

aпг - доля расхода пара на турбоустановку;

aут - доля расхода от утечек пара и конденсата (принимаем aут = 0.01);

aупл - доля расхода пара на уплотнения турбины (принимаем aупл = 0.01).

4.1.4 Смеситель

Рис. 4. Расчетная схема смесителя.

где ad - доля питательной воды после диэратора;

aпп - доля дренажа после ПП;

hп7 - энтальпия питательной воды после ПВД-7, кДж/кг;

- энтальпия дренажа ПП, кДж/кг; - энтальпия дренажа ПП, кДж/кг;

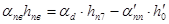

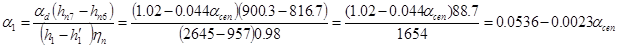

4.1.5 ПВД-7

Рис. 5. Расчетная схема ПВД-7.

где a1 - расход греющего пара 1 отбора на ПВД-7;

ad – расход питательной воды после диэратора

hп6 - энтальпия питательной воды после ПВД-6, кДж/кг;

hп7 - энтальпия питательной воды после ПВД-7, кДж/кг;

- энтальпия дренажа пара 1 отбора на выходе из ПВД-7, кДж/кг; - энтальпия дренажа пара 1 отбора на выходе из ПВД-7, кДж/кг;

4.1.6 ПВД-6

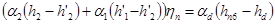

Рис. 6. Расчетная схема ПВД-6.

где a2 - доля расхода греющего пара 2-го отбора,

hd = - энтальпия питательной воды после ПН, кДж/кг;

h2 - энтальпия греющего пара 2-го отбора, кДж/кг;

h2` - энтальпия дренажа греющего пара после ПВД-6, кДж/кг.

4.1.7 Деаэратор

Рис. 7. Расчетная схема деаэратора.

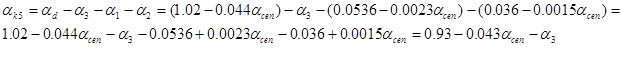

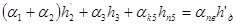

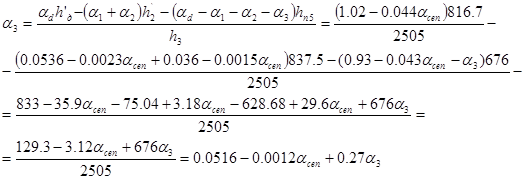

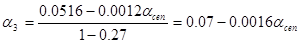

Для определения двух неизвестных долей расходов a3 и a5 для деаэратора совместно решаются уравнения материального и теплового балансов.

где a3 - доля расхода греющего пара 3-го отбора на деаэратор;

ak5- доля расхода основного конденсата в деаэратор.

где h3 - энтальпия греющего пара 3-го отбора, кДж/кг;

h’д - энтальпия питательной воды на выходе из деаэратора, кДж/кг;

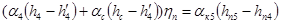

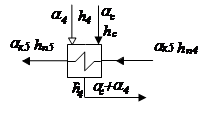

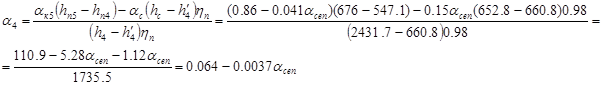

4.1.8 ПНД-5

Рис. 8. Расчетная схема ПНД-5.

где a4 - доля расхода греющего пара 4-го отбора на ПНД-4;

h4 - энтальпия греющего пара 4-го отбора, кДж/кг;

h4` - энтальпия дренажа греющего пара ПНД-4, кДж/кг;

hп5 - энтальпия основного конденсата после ПНД-4, кДж/кг;

hп4 - энтальпия основного конденсата после ПНД-3, кДж/кг;

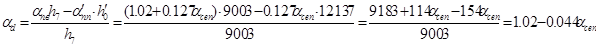

4.1.9 ЦВД

Рис. 9. Расчетная схема ЦВД.

Доли расходов пара:

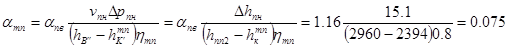

4.1.10 Турбопривод

Доля расхода пара на турбопривод питательного насоса

где hктп - энтальпия пара в конденсаторе приводной турбины, кДж/кг;

hтп = 0.8 - КПД приводной турбины.

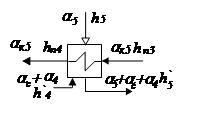

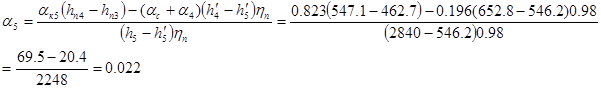

4.1.11 ПНД-4

Рис. 10. Расчетная схема ПНД-4.

где a5 - доля расхода греющего пара 5-го отбора на ПНД-4;

h5 - энтальпия греющего пара 5-го отбора, кДж/кг;

h4` - энтальпия дренажа греющего пара, кДж/кг;

hп4 - энтальпия основного конденсата после ПНД-4, кДж/кг;

hп3 - энтальпия основного конденсата после ПНД-3, кДж/кг;

h5` - энтальпия дренажа греющего пара 6-ого отбора, кДж/кг;

hп2 - энтальпия основного конденсата после ПНД-2, кДж/кг;

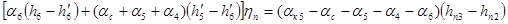

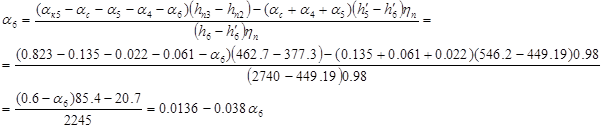

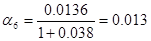

4.1.12 ПНД-3

Рис. 11. Расчетная схема ПНД-3.

где a6 - доля расхода греющего пара 6-го отбора на ПНД-3;

h6 - энтальпия греющего пара 6-го отбора, кДж/кг;

h6` - энтальпия дренажа греющего пара 6-ого отбора, кДж/кг;

hп3 - энтальпия основного конденсата после ПНД-3, кДж/кг;

hп2 - энтальпия основного конденсата после ПНД-2, кДж/кг;

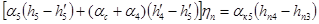

4.1.13 ПНД -2 смешивающего типа

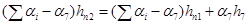

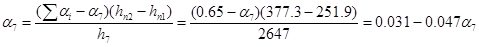

Рис. 12. Расчетная схема ПНД-2 смешивающего типа.

где

Σai= = 0.65 = 0.65

- доля расхода конденсата перед ПНД 2;

a7 - доля расхода греющего пара 7-го отбора на ПНД-2

h7 - энтальпия греющего пара 7-ого отбора, кДж/кг;

hп2 - энтальпия основного конденсата после ПНД-2, кДж/кг;

hп1 - энтальпия основного конденсата после ПНД-1, кДж/кг;

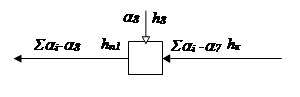

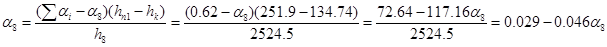

4.1.14 ПНД -1 смешивающего типа

Рис. 13. Расчетная схема ПНД-1 смешивающего типа.

где

Σai= = 0.62 = 0.62

доля расхода конденсата перед ПНД 1;

a8 - доля расхода греющего пара 8-го отбора на ПНД-1

h8 - энтальпия греющего пара 8-ого отбора, кДж/кг;

hп1 - энтальпия основного конденсата после ПНД-1, кДж/кг;

hк - энтальпия основного конденсата, кДж/кг;

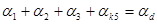

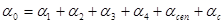

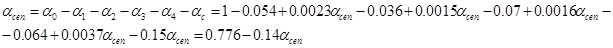

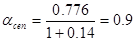

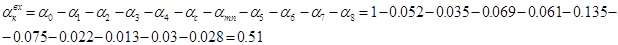

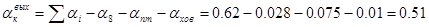

4.1.15 Контроль материального баланса

После определения долей расхода пара и воды на все элементы тепловой схемы проверяется правильность выполненных расчетов. Для этого сравниваются доли пропуска пара в конденсатор aквх и расхода конденсата из конденсатора aквых.

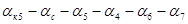

По материальному балансу ЦВД и ЦНД:

По материальному балансу конденсатора

где aхов - доля расхода добавочной воды (aхов = aут = 0,01)

aквх = aквых

4.2 Определение расходов пара и воды в элементах схемы

Для определения расхода пара на турбину определяем относительную мощность каждого потока пара:

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг; кДж/кг;

кДж/кг кДж/кг

кДж/кг; кДж/кг;

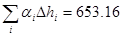

Суммарная относительная мощность

кДж/кг; кДж/кг;

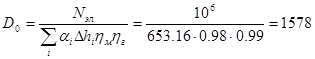

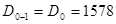

Расход пара на турбину

кг/с кг/с

где hм = 0,98 - механический КПД турбины;

hг = 0,99 - электрический КПД генератора.

Отборы пара и воды в элементах ПТС по их долям определяются по формуле

Результаты вычислений сведены в таблицу 4.

Таблица 4

Расходы пара и воды в элементах ПТС

| Доли расхода

|

Расходы, кг/с

|

| ai

|

Значение

|

Di

|

Значение

|

| aпв

a0

acen

aс

a`пп

a1

a2

a3

a4

aтп

a5

a6

a7

a8

aк

aкд

aут = aхов

|

1.16

1.00

0.9

0.105

0.09

0.052

0.035

0.069

0.061

0.075

0.022

0.013

0.03

0.028

0.51

0.823

0.01

|

Dпв

D0

Dсen

Dc

Dпп

D1

D2

D3

D4

Dтп

D5 D6

D7

D8

Dк

Dкд

Dут = Dхов

|

1830.5

1578

1420.2

165.7

142

82.1

55.2

108.9

96.3

118.4

34.7

20.5

47.3

44.2

804.8

1298.7

15.8

|

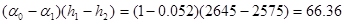

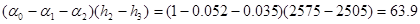

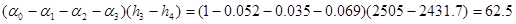

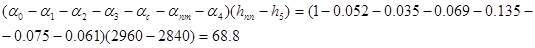

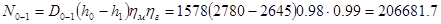

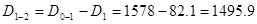

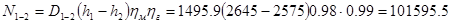

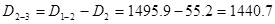

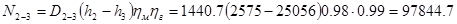

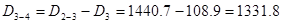

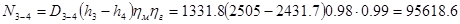

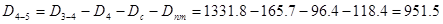

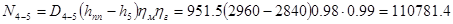

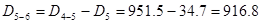

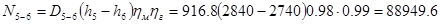

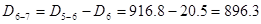

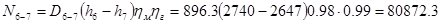

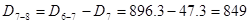

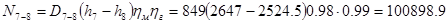

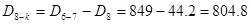

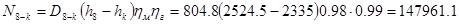

4.3 Определение мощности турбины по отсекам

Распределение мощности турбины по отсекам

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

кг/с кг/с

кВт кВт

Таблица 5.

| Отсек турбины

|

Расход через отсек, кг/с

|

Перепад энтальпий, кДж/кг

|

Срабатываемая мощность, кВт

|

| 0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-K

|

1578

1495.9

1140.7

1331.8

951.5

916.8

896.3

849

804.8

|

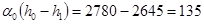

135

70

70

74

120

100

93

122.5

189.5

|

206681.7

101595.5

97844.7

95618.6

110781.4

88949.6

80872.3

100898.9

147961.1

Σ 1031МВт

|

5. Расчет и выбор вспомогательного оборудования АЭС

5.1 Сепаратор-пароперегреватель

Сепараторы-пароперегреватели (СПП) атомных электрических станций с комплектующим оборудованием предназначены для осушки и перегрева пара, поступающего после цилиндра высокого давления турбины, работающей на насыщенном паре. В комплекте с СПП поставляются промежуточные емкости для сбора и отвода сепарата и конденсата (сепаратосборник и конденсатосборник). СПП представляют собой вертикальные аппараты, состоящие из двух частей: сепаратора и пароперегревателя, находящиеся для большинства типов аппаратов в одном корпусе. Пароперегреватели состоят как из одной, так и из двух ступеней перегрева.

Сепараторы применяются как жалюзийного типа, так и выполненные на основе высокоскоростных центробежных сепараторов. Сепараторы работают как при опускном, так и при подъемном движении пара. Материал сепараторов - нержавеющая сталь.

Пароперегреватели для АЭС с ВВЭР выполнены в виде набора теплообменных кассет. Кассета представляет собой теплообменник из 37-ми продольно оребренных труб. Материал теплообменных труб - углеродистая сталь или безникелевая нержавеющая сталь ферритно-мартенситного класса. Греющий пар движется внутри труб, нагреваемый пар - снаружи труб.

Основные технические характеристики СПП-1000

Давление на входе, МПа

номинальное - 5,8

максимальное - 8

Температура на входе, 0C

номинальное - 272.3

максимальное - 294

Влажность пара на входе в пароперегреватель, % - 0.5

Конструктивные характеристики

высота СПП, мм - 13800

наружный диаметр, мм - 4072

масса СПП в сухом виде, кг - 152522

объём СПП по нагреваемому пару, м3 - 144

объём СПП по греющему пару, м3 - 55

Количество сепарационных блоков - 26

Суммарная площадь набегания на жалюзи, м2 - 41

Количество кассет в пароперегреватели, шт. - 222

Наружный диаметр и толщина стенки труб пароперегревателя, мм - 16х6

5.2 Регенеративные подогреватели

Система регенерации низкого давления выполняется преимущественно однопоточной, с нагревом воды в одной группе последовательно расположенных ПНД. Подогреватели низкого давления могут быть двух типов: поверхностные и смешивающие. В системах регенерации отечественных турбоустановок, как правило применяются ПНД поверхностного типа. В подогревателях смешивающего типа ( в отличии от поверхностных) отсутствует теплообменная поверхность, улучшается использование теплоты отборного пара вследствие отсутствия разности температур (недогрева) греющей и нагреваемой сред на выходе из подогревателя. С другой стороны, требуются специальные меры по созданию перепада давлений между последовательно расположенными смешивающими подогревателями; размещение их на разном уровне по высоте(усложнение строительной конструкции, компоновки). Для отечественных энергоблоков рекомендуется комбинированная схема регенерации низкого давления с применением смешивающих ПНД в качестве первых ступеней регенеративного подогрева.

При двух смешивающих подогревателях ПНД 1 и ПНД 2, наиболее экономичной является гравитационная схема их включения( без перекачивающих насосов после ПНД1). Схема со смешивающими подогревателями может решить ряд проблем: диэрация воды при работе турбины и в пусковых операциях, создание некоего запаса воды, разработка бездиэраторных схем.

Типы и количество подогревателей:

ПНД-1 - ПНС-1500-1 (3 шт.)

ПНД-2 - ПНС-1500-2 (3 шт.)

ПНД-3 - ПН-3000-25-16-IIIА

ПНД-4 - ПН-3000-25-16-IVА

ПВД-5 - ПВ-2500-97-10А (2 шт.)

ПВД-6 - ПВ-2500-97-18А (2 шт.)

ППД-7 - ПВ-2500-97-28А (2 шт.)

Основные технические характеристики подогревателей приведены в таблице 6

Таблица 6

Основные технические характеристики регенеративных подогревателей

| Типоразмер

|

Поверхность теплообмена, м2

|

Номинальный массовый расход , кг/с

|

Расчетный тепловой поток, МВт

|

Максимальная температура, 0С

|

Гидравлическое сопротивление, МПа

|

Габариты, м

|

Масса, т

|

| Высота

|

Диаметр корпуса

|

Сухого

|

Заполненного водой

|

| ПНС-1500-1

ПНС-1500-2

ПН-3000-25-16-IIIА

ПН-3000-25-16-IVА

ПВ-2500-97-10А

ПВ-2500-97-18А

ПВ-2500-97-28А

|

3000

3000

2500

2500

2500

|

301

315,3

1112,5

1448,3

908

908

908

|

176,5

115,8

161

182

204

|

200

200

184,7

216

230,9

|

0,032

0,05

0,2

0,2

0,2

|

10,54

10,54

14,09

14,09

14,09

|

3,06

3,06

3,27

3,27

3,30

|

98,9

99,3

159,7

159,7

270,6

|

49

49

165,0

165,0

254,7

254,6

270,6

|

5.3 Деаэратор

Деаэратор выполняет три основные функции:

1) деаэрирует конденсат, поступающий в него из ПНД, обеспечивая надежную работу парогенератора;

2) повышает температуру конденсата до температуры насыщения, отвечающей давлению в деаэраторе, т. е. работает как регенеративный подогреватель смешивающего типа;

3) создает запас питательной воды для охлаждения парогенератора.

Первые две функции выполняет деаэрационная колонка, третью - аккумуляторный бак, на котором установлена сама колонка.

В составе турбоустановки работает два деаэратора ДП-1600/185 с деаэраторным баком БД-185-2А.

Основные технические характеристики деаэратора

Номинальная производительность колонки, кг/с 444,4;

Рабочее давление, МПа 0,69;

Рабочая температура, 0С 164,2;

Размеры колонки (диаметр´высота), мм 3 400´5 066;

Масса колонки, т 12,525;

Геометрическая вместимость колонки, м3 32,0;

Геометрическая вместимость деаэраторного бака, м3

полная 208;

полезная 185;

Максимальная длина бака, м 23,415;

Масса бака, т 39,74.

5.4 Конденсатные насосы

Конденсатные насосы первой ступени типа КсВ-2000-90 (3 шт.) предназначены для прокачивания основного конденсата через охладители эжекторов и систему конденсатоочистки. Конденсатные насосы второй ступени типа ЦН-2000-185 (3 шт.) предназначены для прокачивания основного конденсата через систему ПНД и подачи его в деаэратор.

Кроме основных конденсатных насосов на блоке установлены насосы для закачки конденсата греющего пара из ПНД-3 (КсВ-360-125 - 3 шт.) в тракт основного конденсата. Характеристики конденсатных насосов приведены в таблице 7

Таблица 7

Основные характеристики конденсатных насосов

| Тип насоса

|

Подача, м3/ч

|

Напор, МПа

|

Частота вращения, об/мин

|

Потребляемая мощность, кВт

|

КПД насоса, %

|

| КсВ-2000-90

ЦН-2000-185

КсВ-360-125

|

2000

2000

360

|

0,9

1,85

1,25

|

1000

1000

1500

|

746

-

-

|

76

-

75

|

5.5 Питательные насосы

Питательные насосы служат для подачи питательной воды в парогенератор из баков деаэраторов через систему ПВД. В составе турбоустановки К-1000-60/3000 работают два питательных насоса типа ПТ-3750-75 с турбоприводом ОК-12А.

Основные технические характеристики насоса ПН-3750-75 [1, c. 369]:

Подача, м3/ч 3 750;

Напор, МПа

питательного насоса 7,5;

с бустерным насосом 10;

Частота вращения, об/мин 3 500;

КПД питательного насоса 0,73.

Основные технические характеристики турбопривода К-12-10П (ОК-12А):

Номинальная мощность, МВт - 11,6;

Номинальная частота вращения, с-1 - 58,33;

Диапазон изменения частоты вращения, с-1 - 41,3-58,33;

Номинальные параметры перед стопорным клапаном:

давление, МПа 0,97;

температура, 0С 248;

Давление в конденсаторе, кПа 5,88;

Температура охлаждающей воды, 0C 22;

Расход пара через стопорный клапан, кг/с 19,11;

Внутренний относительный КПД приводной турбины 0,79.

5.6 Система технического водоснабжения

Оборотная система технического водоснабжения характеризуется многократным использованием циркуляционной воды с охлаждением ее в гидроохладителях, с восполнением потерь воды в системе из источника водоснабжения. В качестве охладителей циркуляционной воды в оборотных системах водоснабжения применяются водохранилища-охладители, градирни, брызгальные устройства или их сочетания: водохранилища-охладители и градирни либо брызгальные устройства; градирни и брызгальные устройства.

Для предотвращения загрязнения трактов и роста солесодержания циркуляционной воды необходима ее обработка, продувка системы и пополнение свежей водой. Дополнительные потери на испарение и унос мелких капель воды ветром из охладителей также компенсируются за счет подпитки оборотной системы из источника водоснабжения.

На проектируемой АЭС охлаждение нагретой циркуляционной воды в градирнях. Охлаждение воды в испарительных градирнях осуществляется за счет тяги воздуха, создаваемой вытяжными башнями (башенные градирни) или вентиляторами (вентиляторные градирни).

Башенные градирни обладают более высокой и устойчивой охлаждающей способностью, чем брызгальные устройства, и требуют меньшей площади для их размещения. Наличие вытяжных башен, отводящих насыщенный парами воздух, позволяет размещать градирни непосредственно вблизи производственных зданий.

Градирни состоят из следующих основных элементов: вытяжной башни, оросителя, подводящих напорных водоводов, трубопроводов водораспределения, водоуловителя, водосборного бассейна, противообледенительного устройства. Градирни с принудительной тягой оборудованы вентиляторами. Гидравлическая нагрузка на башенные градирни равна 7 - 10 куб. м/(кв. м/ч).

При брызгальном варианте, т.е. отсутствии оросителя и охлаждении воды при помощи разбрызгивающих сопл, плотность орошения (гидравлическая нагрузка) принимается не более 5 куб. м/(кв. м/ч).

Вентиляторные градирни обеспечивают более глубокое охлаждение воды, чем охладители других типов. Они позволяют также осуществить регулирование температуры охлажденной воды за счет отключения отдельных вентиляторов или изменения частоты их вращения. Применение вентиляторных градирен может быть экономически целесообразно в случаях, когда стоимость дополнительно выработанной электростанцией энергии, связанной с более низкими температурами охлажденной воды, больше стоимости энергии, затрачиваемой вентиляторами.

При применении башенных и вентиляторных градирен в районах с суровыми зимними условиями эксплуатация их затрудняется из-за обмерзания.

Применение градирен позволяет избежать затопления большого количества земли, однако изменяет микроклимат из-за выброса в атмосферу значительного количества испарившейся влаги, поэтому градирни строят высокими (вплоть до 150 м) и большого диаметра (50-60 м)

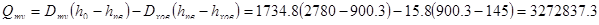

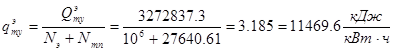

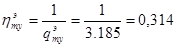

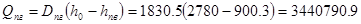

6. Технико-экономические показатели работы электростанции

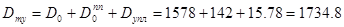

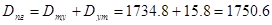

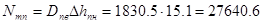

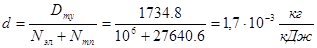

Общий расход пара на турбину

кг/с кг/с

Паровая нагрузка парогенерирующей установки

кг/с кг/с

Мощность турбопривода питательного насоса

кВт кВт

Удельный расход пара на турбоустановку

Расход теплоты турбоустановкой с учетом потерь пара и восполнением их добавочной водой.

кВт кВт

Удельный расход теплоты турбоустановкой на производство электроэнергии

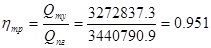

Коэффициент полезного действия турбоустановки (брутто) по производству электроэнергии

Тепловая нагрузка парогенерирующей установки

кВт кВт

Коэффициент полезного действия транспорта теплоты

Коэффициент полезного действия АЭС (брутто)

где hру = 0.9 - КПД реакторной установки; hпг = 0.98 - КПД парогенератора.

Удельный расход ядерного топлива на выработанный 1 кВт×ч электроэнергии оценивается по формуле

7. Компоновка оборудования в главном здании АЭС

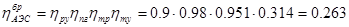

Компоновка основного оборудования блока показана на рис 14.

Рис. 14. Компоновка АЭС с реактором ВВЭР-1000 и турбиной К-1000-60/3000: 1 - турбинное отделение; 2 - здание реакторной установки; 3 - кран; 4 - реактор; 5 - ГЦН; 6 - вспомогательные помещения; 7 - компенсатор объема; 8 - бассейн выдержки; 9 - шлюз; 10 - парогенератор; 11 - бассейн перегрузки; 12 - ПВД; 13 - питательные турбонасосы; 14 - деаэратор; 15 - ПНД; 16 - въездные пути; 17 - возбудитель электрогенератора; 18 - электрогенератор; 19 - ЦНД; 20 - ЦВД; 21- СПП.

Компоновка реакторно-парогенераторного отделения выполнена в общей защитной оболочке. При этом необходима максимальная компактность расположения всего оборудования. Заглубление реактора не применяется. Корпус реактора располагается в железобетонной шахте герметично отделяющей его от остального оборудования и являющейся не только биологической защитой, но и фундаментом для корпуса. В связи с необходимостью съема крышки реактора для целей перегрузки в реакторно-парогенераторном отделении необходимо наличие мостового крана. Второй кран меньшей грузоподъемности используется для всех остальных целей. Выгружаемые при перегрузке кассеты переносятся в бассейн выдержки, расположенный в непосредственной близости от реактора. Приводы главных запорных задвижек, вспомогательные системы ГЦН и электродвигатели ГЦН выедены в обслуживаемые помещения, расположенные над дополнительным перекрытием, являющимся биологической защитой. В нижней части реакторно-парогенераторного отделения располагаются системы безопасности и локализации аварий [2, с. 207].

Оборудование турбинного цеха размещено на двух уровнях: наверху - турбина, генератор и возбудитель, внизу - конденсаторы, циркуляционные и конденсатные насосы, регенеративные и сетевые подогреватели и т. д. В конце машинного зала оставляют монтажный проем, позволяющий вести ремонтные и монтажные работы. Для монтажа и ремонта турбогенераторов машинный зал оборудован мостовыми кранами с грузоподъемностью, соответствующей массе статора генератора или самой тяжелой части турбины, поднимаемой при ремонте. Машинный зал выполнен с продольным расположением турбины относительно его длины, что позволяет уменьшить поперечный пролет. С уменьшением пролета упрощаются строительные конструкции, уменьшается масса и размеры мостового крана, улучшается освещенность. Расположение паровпуска в сторону реакторного отделения, а генератора в сторону фасадной стены машинного зала обеспечивает сокращение длины паропроводов свежего пара и удобство вывода токопроводов к повышающим трансформаторам. Компоновка вспомогательного оборудования (взаимное расположение питательных насосов и подогревателей высокого давления, паровпускных коробок и паровпускных органов турбины, подогревателей низкого давления по отношению к фланцам патрубков отбора пара) делается с учетом удобства трассировки и компенсирующей способности соединительных трубопроводов. Оборудование, связанное с внешними выходами (циркуляционные насосы, подогреватели и насосы сетевой воды и т. п.) устанавливают у наружной стены машинного зала [2, с. 202].

Два блока АЭС имеют идентичную компоновку оборудования. На генеральном плане АЭС они располагаются рядом и соединены между собой зданием общестанционных вспомогательных систем (химвоодоподготовка, вентиляционные помещения, санпропускники, помещения для обслуживающего персонала и т. д.).

Литература

1. Тепловые и атомные электрические станции. Справочник/Под общ. ред. В. А. Григорьева и В. М. Зорина. -2-е изд., книга 3. -М.: Энергоатомиздат, 1989. -608 с.

2. Маргулова Т.Х., Подушко Л. А. Атомные электрические станции: Учебник для техникумов. –М.: Энергоиздат, 1982. -264 с, ил.;

3. Трухний А. Д. Стационарные паровые турбины. -2-е изд:, перераб. и доп. -М.: Энергоатомиздат, 1990. -640 с.: ил.

4. Трояновский Б. М. Турбины для атомных электростанций. - 2-е изд., перераб. и доп. -М.: Энергия, 1978. -232 с., ил.

5. Ривкин С. Л., Александров А. А. Термодинамические свойства воды и водяного пара. –М.: Энергия, 1975. – 80 с.

6. Оглоблин Г. А. Учебное пособие. Регенеративный подогрев питательной воды в паротурбинных установках тепловых электростанций. – Л.: СЗПИ, 1988.

|