Курсовая работа: Организация льноткацкого производства

|

Название: Организация льноткацкого производства Раздел: Промышленность, производство Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

СодержаниеВнимание! Приведенную ниже систему расчетов нельзя воспринимать как образец. Раздел 1. Технологическая цепочка и производительность машин. 3 1.1. Технологическая цепочка.3 1.2. Технологическое оборудование и нормы его производительности.4 Раздел 2. Заправочные данные суровых тканей и нормы расхода пряжи. 5 2.1. Заправочные данные суровой ткани базового артикула 062259: оценка взаимосвязей. 5 2.3. Нормы расхода пряжи на 100 м суровой ткани нового артикула.9 Раздел 3. Сопряженность ткацких паковок.11 3.1. Сопряженная длина основы и масса пряжи в рулоне суровой ткани.11 3.2. Сопряженная длина и масса основы на ткацком навое.11 3.3. Сопряженная длина и масса основы на сновальном валу.13 Раздел 4. Сопряженность технологического оборудования.17 4.1. Расчет отходов по переходам ткацкого производства. 17 4.2. Объем производства суровой ткани в час и выход полуфабрикатов.20 4.3. Сопряженное количество единиц заправленного оборудования.21 Раздел 5. Мощность производства. 23 Раздел 6. Технико-экономические нормативы организации производства. 25 6.1. Трудоемкость изготовления суровой ткани. 25 6.2. Машиноемкость изготовления суровой ткани. 26 6.3. Длительность технологического цикла. 27 Списокиспользованнойлитературы.30

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование ткани | Артикул | Ширина ткани, см | Плот-ность на 10 см | Ширина проборки по бедру, см. | Вид основной пряжи | Основа | Уток | Общий расход пряжи без отходов на 100 м, кг | ||||||||||

| По основе | По утку | Фон | Кромка | Количество нитей в основе | Уработка в качестве по нитям основы, % | Отходы, % | Расход пряжи без отходов на 100 м, кг | Отходы, % | Условное обозначение пряжи | Расход пряжи без отходов на 100 м, кг | ||||||||

| Фоновых | Кромочных | Всего | ||||||||||||||||

| Фон | Кромка | |||||||||||||||||

| Ткань сорочечная пестротканая малосминаемая | 062259 | 163 | 220 | 175 | 168,2 | СК 29 х/б | С 29х2 х/б | 3584 | 16 | 3600 | 12,0 | 1,8 | 11,64 | 0,11 | 1,5 | ВК 33,5 ВЛ | 10,06 | 21,81 |

Основные параметры готовой продукции базового артикула 062259

Таблица №2.

| Наименование ткани | Артикул |

Ширина ткани, см | Поверхностная плотность, г/м2 | Плотность (число) нитей по | Техническая притяжка по утку | Весовой лоскут, % | |

| основе | утку | ||||||

| Ткань сорочечная пестротканая малосминаемая | 062259 | 150 | 134 | 240 | 178 | - 1,5 | 0,8 |

Тип ткацкого станка при выработке суровой ткани нового артикула – станок СТБ.

Производственная площадь льноткацкого производства составляет 10200 м2 .

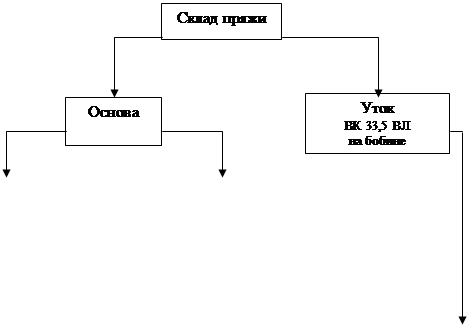

Раздел 1. Технологическая цепочка и производительность машин

1.1. Технологическая цепочка.

|

|

|

|

|||

|

|||

|

|||

|

|||

|

|||

![]() На выход

На выход

|

|||

![]()

|

Примечание: После перематывания формируем основу, на льноткацких предприятиях для партионного снования основ из х/б пряжи применяются быстроходные машины типа СП. Исходя из ширины вырабатываемой ткани подходит машина СП-180.

Для повышения выносливости пряжи производим шлихтование на шлихтовальной машине барабанного типа ШБ – 11/180. Кромочные нити основы поступают на выход шлихтовальной машины, т.к. кромка сформирована из крученых нитей, она не шлихтуется, т.к. уже достаточно прочна.

Для выработки ткани выбираем станок СТБ2-175, в соответствии с заданной шириной.

1.2. Технологическое оборудование и нормы его производительности.

Технологическое оборудование и нормы его производительности

Таблица № 3.

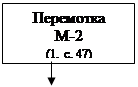

| Марка оборудо-вания | Скорость выпускных органов, м/мин |

Теоретическая производительность машины, кг/маш.-ч. | КПВ | Норма производительности машин, кг/маш.-ч. | Примечание |

| М-2 | 500-1000 Vкр =700 Vф =560 |

|

0,88 | 171,49 68,6 |

(1, с.47) Пт =(V*60*T*mб )/106 , где mб =80 |

| МЛМ-2 | 400-800 V=570 |

0,87 | 79,74 | (1, с.49) Пт =(V*60*T*mб )/106 |

|

| СП-180 | 350-800 V=400 |

0,5 | 207,76 |

(1, с. 64, 2, с. 56) Чн =597 число нитей на одном сновальном валу Пт =(V*60*Чн *T)/106 |

|

| ШБ11/180 | 30-150 V=55 |

0,6 | 173,03 | (1, с. 139) Пт =(V*60*T*Но )/106 |

|

| ПСМ-230 | - | - | 165,43 | Пт =[(Тсн –Тб )*Мн ]/(То –tв )*t Мосн=389,48 (разд.3) |

|

| УП2-5 | До 500 V=450 |

0,47 | 1372,92 | (1, с. 180) Пт =(V*60*mо )/Но , где mо - масса пряжи на ткацком навое. |

|

| СТБ2-175 | n = до 230 мин-1 n=230 |

0,85 | 6,74 | Пт =(n*k*60)/(Ру *10), где n- частота вращения главного вала, k- число полотен. Ру =174 |

Примечание: для ПСМ-230 tосн =Нвр *чн /10, где Нвр - время на пробирание основ, мин/100 нит; Нвр =3,5 мин/100 нит; tосн =3,5*3600/100=126 мин, tвсп =7,6 мин (1, с. 187), Тб =Тлн +Тотд =10+16=26 мин. (1, с. 183)

Раздел 2. Заправочные данные суровых тканей и нормы расхода пряжи

2.1. Заправочные данные суровой ткани базового артикула 062259: оценка взаимосвязей

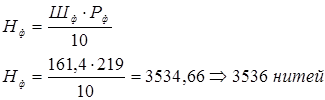

2.1.1. Плотность ткани по основе:

![]()

![]() нит/дм, плотность соответствует заданию.

нит/дм, плотность соответствует заданию.

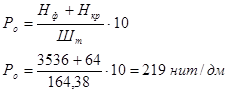

2.1.2. Плотность по утку:

![]()

![]() нит/дм, что соответствует заданию.

нит/дм, что соответствует заданию.

2.1.3.Ширина кромки:

![]() ,

, ![]() см

см

![]() см, что меньше минимального значения ширины кромки на станках СТБ

см, что меньше минимального значения ширины кромки на станках СТБ

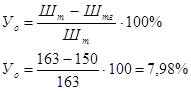

2.1.4. Усадка ткани в отделке по основе:

2.1.5. Плотность по основе, исходя из плотности суровой ткани:

что соответствует исходному значению

2.1.6. Количество зубьев берда:

2.1.7. Номер берда:

2.1.8. Ширина заправочная:

![]()

![]() см, следовательно, ширина проборки нуждается в уточнении

см, следовательно, ширина проборки нуждается в уточнении

2.1.9. Расход нитей фона:

, где

, где

а0 – уработка основы, %, В – вытяжка на шлихтовальной машине, В=1,5%

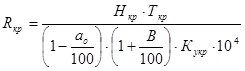

кг/100 м

кг/100 м

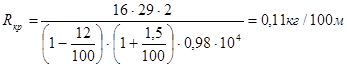

2.1.10. Расход нитей кромки:

, где

, где

Кукр – коэффициент укрутки,

Кукр =0,98

2.1.11. Расход нитей утка:

![]() , где

, где

lк – длина концов зарабатываемых нитей, см

,

,

где ау – уработка утка

2.2.Заправочные данные суровой ткани нового артикула 062259 H : организационно-экономическое обоснование значений.

Уменьшим плотность нитей по основе и утку на одну нить, тогда станет: Ро =219, Ру =174нит/дм

2.2.1. Усадка ткани в отделке по основе:

2.2.2. Притяжка ткани по утку:

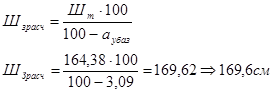

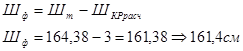

2.2.3. Ширина суровой ткани:

2.2.4. Заправочная ширина суровой ткани:

2.2.5. Ширину кромки расчетную принимаю равной 3 см.

2.2.6. Ширина фона:

2.2.7. Число нитей фона:

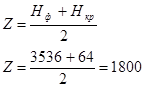

2.2.8. Число нитей кромки:![]()

3,11 больше максимальной ширины кромки, следовательно, принимаю число нитей кромки равным 64, 16 из которых с лин.плотностью 29*2.

Проверка:

2.9. Определим заправочную ширину суровой ткани:

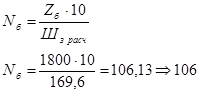

а) Количество зубьев берда:

б) Номер берда:

в) Ширина заправочная:

2.2.10. Определим уработку утка:

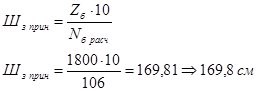

2.2.11.Использование ткацкого станка по ширине.

Станок СТБ2-175, максимальная ширина - 175.

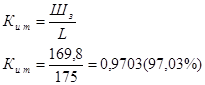

2.3. Нормы расхода пряжи на 100 м суровой ткани нового артикула.

2.3.1. Расход нитей фона:

2.3.2. Расход нитей кромки:

2.3.3. Расход нитей утка:

2.3.4. Общий расход:

![]()

Заправочные данные суровых тканей

Таблица № 4.

| Наименование ткани | Артикул | Ширина ткани, см | Плот-ность на 10 см | Ширина проборки по бедру, см. | Вид основной пряжи | Основа | Уток | Общий расход пряжи без отходов на 100 м, кг | ||||||||||

| По основе | По утку | Фон | Кромка | Количество нитей в основе | Уработка в качестве по нитям основы, % | Отходы, % | Расход пряжи без отходов на 100 м, кг | Отходы, % | Условное обозначение пряжи | Расход пряжи без отходов на 100 м, кг | ||||||||

| Фоновых | Кромочных | Всего | ||||||||||||||||

| Фон | Кромка | |||||||||||||||||

| Ткань сорочечная пестротканая малосминаемая | 062259 | 163 | 220 | 175 | 168,2 | СК 29 х/б | С 29х2 х/б | 3584 | 16 | 3600 | 12,0 | 1,8 | 11,64 | 0,11 | 1,5 | ВК 33,5 ВЛ | 10,06 | 21,81 |

| 062259Н | 164,4 | 219 | 174 | 169,8 | 3536 | 64, 48/16 |

3600 | 12,0 | 11,48 | 0,26 | 10,08 | 21,82 | ||||||

Раздел 3. Сопряженность ткацких паковок.

3.1. Сопряженная длина основы и масса пряжи в рулоне суровой ткани.

Исходные данные для расчета рулона ткани

Таблица № 5

| Марка ткацкого станка | Масса 100 п.м. ткани без учета угаров, М, кг |

Условная длина куска, Lк , м | Максимальная масса рулона ткани на товарном валике Мр , кг |

| СТБ2-175 | 21,82 | Мр = 10-25г (2, с. 49) Принимаю Мр = 16 кг |

Примечание: Sк =30 м2 по ГОСТу 357-75.

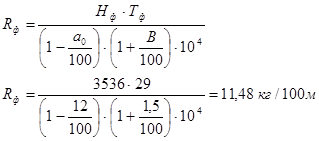

3.1.1. Длина рулона ткани:

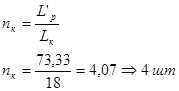

3.1.2. Количество кусков в рулоне ткани:

3.1.3. Длина ткани в рулоне:

3.1.4. Масса ткани в рулоне:

Результаты расчета рулона ткани

Таблица № 6

| Артикул ткани | L к , м | L р , м | n к или nu в рулоне, шт | Мр , кг |

| 062259Н | 18 | 72 | 4 | 15,71 |

3.2. Сопряженная длина и масса основы на ткацком навое.

Исходные данные для расчета ткацкого навоя

Таблица № 7

| Артикул ткани | Диаметр дисков навоя Dд , см | Диаметр ствола навоя d, см |

Расстояние между дисками навоя H, см |

Диаметр намотки пряжи на навой Dн , см |

Линейная плотность нитей основы Tо , текс | Плотность намотки пряжи γ, г/см3 |

Общее число нитей основы mо , шт |

| 062259Н | 70 (1, с. 125) |

15 (1, с. 229) |

167 (1, с.126) |

Dн = Dд -(1..3)=70-3=67 | 29 | 0,7 (1, с.125) |

3600 |

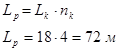

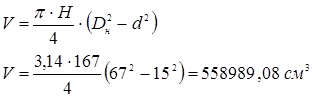

3.2.1. Объем пряжи на ткацком навое:

3.2.2. Масса пряжи на навое:

М

основа

=![]()

3.2.3. Длина основы на навое:

![]()

![]() текс

текс

м

м

3.2.4. Длина основы в куске ткани:

3.2.5. Возможное число кусков, которое можно получить из одной основы:

3.2.6. Сопряженная длина основы на навое:

где nк – принятое число кусков,

lnp - длина концов основы, идущих в угары при пробирании или привязывании, lnp =2,8м, (1, с.361);

lmk - длина концов основы, идущих в угары в ткачестве, lmk =1,8 м, (1, с. 363).

3.2.7. Масса основы на навое с учетом сопряженной длины:

3.2.8. Коэффициент полезного использования объема ткацкого навоя:

Результаты расчета навоя

Таблица № 8

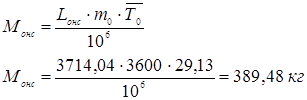

| Артикул ткани | Т0 , текс | γ, г/см3 | V, см3 | Мон , кг | nк , шт | Lок , м | Lонс , м | Монс , кг |

| 062259Н | 29,13 | 0,7 | 558989,08 | 391,29 | 184 | 20,16 | 3714,04 | 389,48 |

3.3. Сопряженная длина и масса основы на сновальном валу.

Исходные данные для расчета сновального вала

Таблица № 9

| Артикул ткани | Dд , см | d, см | Н, см | Dн , см | γ, г/см3 | То , текс | mр, шт | E, шт | Lонс , м |

| 062259Н | 66 (1, с. 64) |

24 (1, с. 64) |

180 (1, с. 64) |

Dн = Dд -(1…3)=66-2=64 | 0,5 (1, с.88) |

29 | 3584 | 616 (1, с. 67) |

3714,04 |

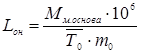

3.3.1 Объем пряжи на сновальном валу:

3.3.2. Масса пряжи на сновальном валу:

3.3.3. Количество сновальных валов в партии:

mр = =3584 (3536 – нити фона и 48 – нити кромки),

Е – емкость шпулярника

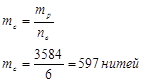

3.3.4. Число нитей на сновальном валу:

597 нитей на валах 1-5, и 599 нитей на 6 валу

597 нитей на валах 1-5, и 599 нитей на 6 валу

3.3.5. Максимально возможная длина нити на сновальном валу:

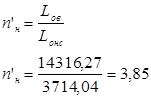

3.3.6. Количество ткацких навоев из партии сновальных валов:

Так как дробная часть больше 0,5, то округление не производим. Уточним длину основы на ткацком навое с целью получения из него целого числа кусков ткани:

Тогда количество кусков ткани из такого навоя:

3.3.7. Сопряженная длина на сновальном валу:

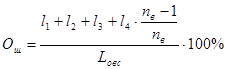

где l1 – длина мягких и клееных концов, идущих в отходы при шлихтовании (1, с.360); l2 – средняя длина нитей основы, остающихся на сновальных валах после шлихтования (1, с.360).

3.3.8. Масса пряжи на сновальном валу:

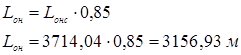

3.3.9. Коэффициент использования сновального вала:

Результаты расчета сновального вала

Таблица № 10

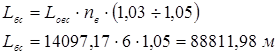

| Артикул ткани | То , текс | V, см3 | γ, г/см3 | E, шт | nв, шт | nн, шт | Lов , м | Lовс , м | Мов , кг | Мовс , кг |

| 062259Н | 29 | 497376 | 0,5 | 616 | 6 | 3,85 | 14316,27 | 14097,17 | 248,69 | 244,88 |

3.4. Сопряженная длина и масса основы на мотальной бобине.

Исходные данные для расчета бобины

Таблица № 11

| Артикул ткани | То , текс | D1 , см | d1 , см | D2 , см | d2 , см | h, см |

γ, см3 |

Lовс , м |

| 062259Н | 29 | 23 | 6,4 | 20 | 3,4 | 15,0 | 0,38-0,5 (1, с.47) | 14097,17 |

3.4.2. Объем пряжи на конической бобине:

3.4.3. Масса пряжи на бобине: γ принимаю равной 0,5

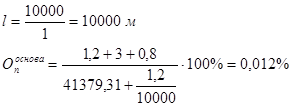

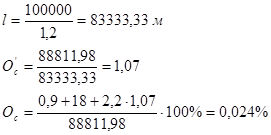

3.4.4. Длина нити на бобине:

3.4.5. Количество сновальных валов из ставки бобин:

3.4.6.Сопряженная длина нити (при расчете мотальной паковки необходимо учитывать возможное отклонение плотности намотки на 3-5 %, поэтому длина нити на бобине должна быть больше сопряженной длины на сновальных валах, получаемых из ставки бобин на 3-5 %):

3.4.7. Сопряженная масса пряжи на бобине:

Необходимо, чтобы сопряженная длина нити на бобине была меньше допустимой, но эта разница должна входить в интервал от 0,05 до 0,2%

, т.е. емкость бобины используется достаточно хорошо.

, т.е. емкость бобины используется достаточно хорошо.

3.4.8. Коэффициент использования бобины:

Результаты расчета бобины

Таблица № 11

| Артикул ткани | То , текс | V , см3 | γ, г/см3 |

Lб , м |

nв, шт |

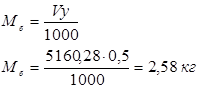

Lбс , м |

Мбс , кг |

| 062259Н | 29 | 5160,28 | 0,50 | 88965,51 | 6 | 88811,98 | 2,58 |

Результаты расчетов третьего раздела приведены в таблице:

Сопряженность ткацких паковок

Таблица № 12

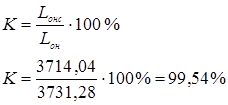

| Наименование ткацких паковок | Максимальная длина каждой нити основы на паковке, м | Сопряженная длина каждой нити основы на паковке, м | Максимальная масса всех нитей основы на паковке, кг | Масса всех нитей основы на сопряженной паковке, кг | Коэффициент полезного использования ткацкой паковки |

| Рулон ткани | 73,33 | 72 | 16 | 15,71 | - |

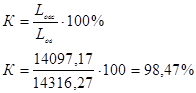

| Ткацкий навой | 3731,28 | 3714,04 | 391,29 | 389,48 | 99,54 |

| Сновальный валик | 14316,27 | 14097,17 | 248,69 | 244,88 | 98,47 |

| Бобина | 88965,51 | 88811,98 | 2,58 | 2,58 | 99,82 |

Раздел 4 . Сопряженность технологического оборудования.

4.1. Расчет отходов по переходам ткацкого производства

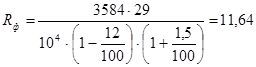

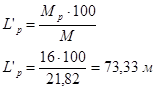

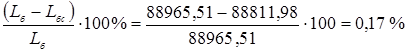

4.1.1. Перематывание

а) основа

где а – длина нити, идущей в отходы при связывании концов, м; а=1,2 м (1, с. 360);

в – длина нити, остающейся на входящей паковке при ее смене, м; в=3 м (1, с 360);

с – длина нити, необходимая для оправки паковки при ее смене, м; с=0,8 м (1, с. 360);

Ln – длина нити на перематываемой (входящей) паковке, м;

![]()

где М – масса пряжи на входящей паковке; М – 1,2 кг

![]()

l – длина нити, на которую приходится один обрыв, м

![]()

где L=10000 м одиночной нити, чо - число обрывов на 10000 м одиночной нити

б) уток:

М=160 г; а=1,2 м; в=3 м; с=0,8 м

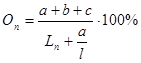

4.1.2. Снование

![]()

где а1 - длина нити, идущей в отходы при смене входящей паковки, м; а1 =0,9 м (1, с.360);

в1 - остаток нити на бобине, идущей в отходы при перезаправке партии бобин; в1 =18 м (1, с. 360);

а2 - длина нити, идущей в отходы при ликвидации обрыва, м; а2 =2,2 м (1, с. 360);

О’с - число обрывов за время сматывания бобины, приходящихся на длину нити входящей паковки;

![]()

где - длина нити, на которую приходится один обрыв, м;

![]()

где =10000 м одиночной нити; чо - число обрывов на 100000 м одиночной нити; чо =1,2 (6, с. 79);

4.1.3.Шлихтование

l1 - длина клееных концов, идущих в отходы, м (1, с.125); l1 =18 м;

l2 - длина основы между машиной и сновальными валами, отрезаемой при заправке новой партии и идущей в отходы, м;

при 6 сновальных валах l2 =7,7м, (1, с.360);

l3 - средняя длина пряжи, остающаяся на сновальном валике после шлихтования, м;

при 6 сновальных валах l3 =9,0 м, (1, с.360);

l4 - длина нити, идущей в отходы, при ликвидации хомутов, м; l4 =5-6 м, l4 =6м

nв - количество сновальных валов в ставке;

Lовс - сопряженная длина основы на сновальном валике, м;

4.1.4. Пробирание (привязывание)

![]()

ln - длина концов, срезанных при пробирании, м;

ln =0,3-0,6 м;

ln =0,5 м;

Lонс - сопряженная длина основы на ткацком навое, м;

![]()

4.1.5. Ткачество

а) основа

![]()

где l’–длина нити, идущей в отходы при ликвидации обрывов, м; l’ =0,5 м;

l’1 -длина концов нитей основы, остающейся на навое, м; l’1 =1,2 м;

l’2 - длина концов нитей основы на участке скало-ремизы, м; l’2 =0,8-1,5 м;

l’2 = 1,5 м;

l’3 - длина концов нитей основы, идущих в отходы при заправке станка, м; l’3 =2,5 м;

n - число обрывов основы на 1 м одиночной нити; n =1,5 обр/1000 м = 0,0015 обр/м (1, с.268);

![]()

б) уток

![]()

где l1 -длина уточной нити, идущей в отходы при заправке станка, м; l1 =1-3 м;

l1 =2 м;

l2 - длина уточной нити, идущей на связывание концов при обрыве, м; l2 =0,5-1,5 м;

l2 = 1,5 м;

l3 - длина уточной нити, идущей в отходы при разработке пороков ткани на станке, м; l3 =5-10 м;

l3 =9 м;

l4 - длина уточной нити, остающейся на бобине после ее доработки, м; l4 =2-10 м;

l4 =7 м;

Lб - длина пряжи на уточной бобине, м

где γ=0,45-0,5 г/см3 ; γ=0,5г/см3 (1, с.46);

![]()

чоу - число обрывов уточной нити, приходящихся на длину нити на бобине;

![]()

где чоу - число обрывов утка при выработке 1 м ткани; rоу =0,40 (1, с.267);

Шз - ширина заправки по берду, м;

lк - длина выступающих концов уточной нити, м; lк = 3,09 м;

Расчет выхода полуфабрикатов

Таблица № 13

| Переходы | Отходы, % |

| Уточномотальный | 0,1 |

| Основомотальный | 0,012 |

| Сновальный | 0,02 4 |

| Шлихтовальный | 0,2 8 |

| Проборный | 0,0 13 |

| Ткачество уток | 0,04 3 |

| Ткачество основа | 0, 22 |

Итого: основа уток |

0, 549 0,14 3 |

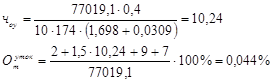

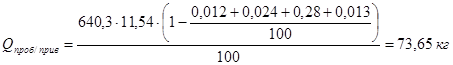

4.2. Объем производства суровой ткани в час и выход полуфабрикатов.

4.2.1. Объем производства ткани в расчете на 100 ткацких станков:

![]()

По – норма производительности ткацкого станка в час,

Кро – коэффициент работающего оборудования

![]()

а – процент простоев,

![]()

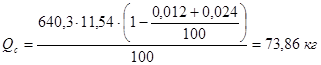

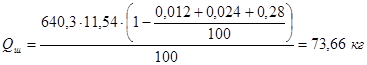

4.2.2. Потребность в полуфабрикатах в час:

![]()

где R –расход пряжи с учетом отходов на 100 м суровой ткани, кг/100м;

zi – процент отходов на i-м переходе;

Основа:

а) Перематывание

б) Снование

в) Шлихтование

г) Пробирание (привязывание)

Вычислим, сколько основ (кг) пойдет на проборную машину, а сколько на узловязальную. В ткацком производстве пробирают 10-15% основ, остальные привязывают. Принимаю 10%.

д) Ткачество

Уток

а) Перематывание

б) Ткачество

![]()

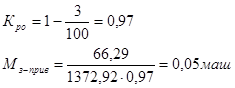

4.3. Сопряженное количество единиц заправленного оборудования.

4.3.1. Количество машин в заправке:

![]()

а) Перематывание:

Основа:

Уток:

![]()

б) Снование:

в) Шлихтование:

г) Пробирание:

д) Привязывание:

Сопряженность технологического оборудования

Таблица № 14

| Марка оборудования | Часовая выработка полуфабрикатов, кг | Кро | Сопряженное количество заправленного оборудования по расчету, машин |

М-2, Т= СК 29 х/б |

73,88 | 0,965 | 1,116 |

М-2, Т= С 29х2 х/б |

1,67 | 0,965 | 0,01 |

| МЛМ-2 | 64,61 | 0,965 | 0,840 |

| СП-180 | 73,86 | 0,96 | 0,370 |

| ШБ11/180 | 73,66 | 0,945 | 0,450 |

| ПСМ-230 | 7,37 | 0,97 | 0,046 |

| УП2-5 | 73,65 | 0,97 | 0,050 |

| СТБ2-175 | Основа 73,48 уток 64,58 |

100 |

Раздел 5. Мощность производства

Размеры машин.

Таблица № 15

| Марка оборудования | Габаритные размеры машин, м2 | Примечание |

| М-2 | S=11,7*1,3=15,21 | (1, с.49) |

| МЛМ-2 | S=11,647*1,23=14,33 | (1, с.48) |

| СП-180 | S=1,62*2,84=4,6 | (1, с.64) |

| ШБ11/180 | S=21,905*3,36=73,6 | (1, с.135) |

| ПСМ-230 | S=1,6*3,02=4,83 | (1, с.180) |

| УП2-5 | S=2,5*0,5=1,25 | (1, с.180) |

| СТБ2-175 | S=1,795*3,6=6,46 | (1, с.229) |

Общая производственная площадь, занимаемая 100 ткацкими станками с соответствующим количеством приготовительного оборудования:

Найдем производственную площадь, занимаемую одной машиной с учетом необходимых проходов между ней и другими проходами ткацкого производства. Для этого делим полученную «габаритную» площадь на коэффициент использования производственной площади. Примем его 0,45 для ткацких станков и 0,35 для приготовительных машин (3, с.12)

Количество ткацких станков, которое может быть размещено на заданной производственной площади (10200 м2 ):

Принимаю 628 станка. Округляем до меньшего числа, кратного 4.

Количество приготовительных машин в каждом переходе, которое может быть размещено одновременно с ткацким оборудованием:

![]()

а) Перематывание

Основа:

Уток:

![]()

б) Снование

![]()

в) Шлихтование

![]()

г) Пробирание

![]()

д) Привязывание

![]()

Мощность производства по количеству оборудования

Таблица 16

| Марка оборудования | Сопряженное количество единиц заправленного оборудования при 100 ткацких станках | Габаритные размеры одной машины | Габаритная площадь одной машины, м2 | Габаритная площадь всех заправленных машин и станков | Расчетное и принятое к установке количество единиц технологического оборудования |

| М-2 | 1,126 | 11,7*1,3 11,647*1,23 1,62*2,84 21,905*3,36 1,6*3,02 2,5*0,5 1,795*3,6 |

15,21 | 710,27 |

8+1 |

| МЛМ-2 | 0,840 | 14,33 | 6 | ||

| СП-180 | 0,370 | 4,6 | 3 | ||

| ШБ11/180 | 0,450 | 73,6 | 3 | ||

| ПСМ-230 | 0,046 | 4,83 | 2 | ||

| УП2-5 | 0,050 | 1,25 | 2 | ||

| СТБ2-175 | 100 | 6,46 | 628 |

Раздел 6. Технико-экономические нормативы организации производства

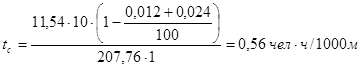

6.1. Трудоемкость изготовления суровой ткани

Трудоемкость продукции по охвату затрат труда основных рабочих:

где Но j - норма обслуживания для одного работника на j-м переходе ткацкого производства;

а) Перематывание

Основа:

Уток:

б) Снование

в) Шлихтование

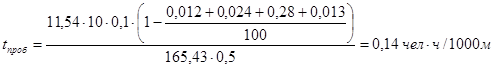

г) Пробирание

д) Привязывание

е) Ткачество

![]()

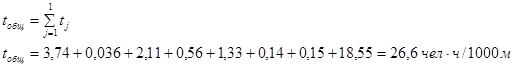

Общая трудоемкость:

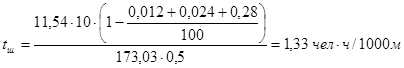

6.2. Машиноемкость изготовления суровой ткани

а) Перематывание

б) Снование

![]()

в) Шлихтование

![]()

г) Пробирание

![]()

д) Привязывание

![]()

е) Ткачество

![]()

6.3. Длительность технологического цикла

Сопряженность оборудования и длительность технологического цикла

Таблица № 17

| Марка оборудования | Сопряженное количество оборудования | Длительность технологического цикла, ч | |

| При заправке 100 ткацких станков | При заправке 1 шлихтовальной машины | ||

| М-2, Т=СК 29 х/б | 1,116 | 2,480 | 0,70 |

| М-2, Т=С 29х2 х/б | 0,010 | 0,022 | |

| МЛМ-2 | 0,840 | 1,867 | |

| СП-180 | 0,370 | 0,822 | |

| ШБ11/180 | 0,450 | 1 | |

| ПСМ-230 | 0,046 | 0,102 | |

| УП2-5 | 0,050 | 0,111 | |

| СТБ2-220 | 100 | 222,222 | |

Длительность технологического цикла:

где М’з - сопряженное количество оборудования при заправке одной шлихтовальной машины.

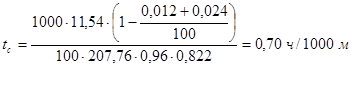

а) Перематывание

б) Снование

в) Шлихтование

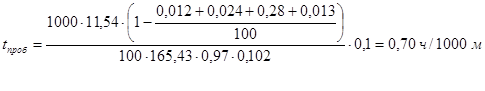

г) Пробирание

д) Привязывание

е) Ткачество

![]()

Технико-экономические нормативы организации производства

Таблица № 18

| Технико-экономический норматив | Значение | |

| Трудоемкость, ч/1000 м | Перематывание Основа Кромка Уток Снование Шлихтование Пробирание Привязывание Ткачество |

3,74 0,036 2,11 0,56 1,33 0,140 0,150 18,55 |

| Машиноемкость, ч/1000 м | Перематывание Основа Кромка Уток Снование Шлихтование Пробирание Привязывание Ткачество |

1,680 0,015 1,267 0,555 0,667 0,070 0,076 148,368 |

| Длительность технологического цикла | 0,70 ч/1000 м | |

Заключение:

В курсовом проекте выполнены расчеты по проектированию ткацкой фабрики, выпускающей один артикул ткани.

В ходе работы я выбрал технологическую цепочку и рассчитал параметры технологического процесса, а также установил сопряженность длины и массы полуфабрикатов на ткацких паковках.

В пятом разделе рассчитал мощность производства по количеству оборудования.

В последнем разделе рассчитаны некоторые технико-экономические показатели, такие как трудоемкость и машиноемкость изготовления суровой ткани, а также длительность технологического цикла

Список использованной литературы

1. Льноткачество: Справочник./ Под ред. Р.Д. Дружининой.- М.: Легпромбытиздат, 1985

2. Отраслевые нормы расхода и использования сырья в льняной и пенько-джутовой промышленности./ ЦНИИЛВ.-И.: ЦНИИТЭИЛегпром, 1986

3. Белихов Б.А. Организация производства. Курсовой проект: методические указания. - Кострома: КТИ, 1992

4. Методика расчета норм пряжи на выпуск 100 м суровых тканей в ткацком производстве льняной и пенько-джутовой промышленности.- М.:ЦНИИТЭИЛегпром, 1979

5. Нормы технологического проектирования и технико-экономические показатели предприятий текстильной промышленности: льняная промышленность, ткацкое производство./ГПИ – 6 Минлегпрома СССР. –М.:МЛП СССР,1977

6. Брут-Бруляко А.Б., Живетин В.В. Современная техника и технология льноткацкого производства. - М.: Легкая и пищевая промышленность, 1984

7. Алексеева Н.С. и др. Основы проектирования предприятий отрасли: Учебное пособие. – Ярославль: КТИ, 1990

8. Поляк Т.Б., Стерлин Е.А., Летуновская А.А. Организация, планирование и управление ткацким производством. –М.: Легпромбытиздат, 1986

9. Проектирование ткацких фабрик под ред П.В. Власова.- М.: Легкая и пищевая промышленность, 1983

10. Белихов Б.А. Организация производства как система научных знаний и область практической деятельности: Конспект лекции по курсу «Организация производства на предприятиях текстильной промышленности».- Кострома: КГТУ, 2000