| Содержание

Введение

1. Описание технологического процесса и технологической схемы производства

1.1 Описание технологического процесса

1.2 Описание технологической схемы паро-углекислотного пиролиза углеводородного сырья

2. ТЭО объекта автоматизации

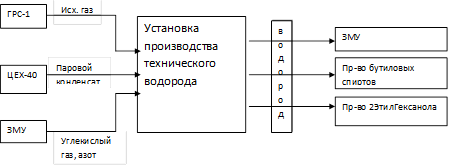

2.1 Производственные связи установки производства технического водорода

2.2 Технико-технологическая и экономическая характеристика производства

2.3 Обоснование концепции автоматизации

2.3.1 Характеристика уровня автоматизации производства технического водорода

2.4 Формулирование проблем

2.4.1 Повышения уровня пожаро- взрывобезопасности

2.4.2 Улучшения экологических показателей производства

2.4.3 Улучшения условий труда

2.4.4 Повышение объема производства

2.4.5 Снижения себестоимости Синтез-Газа

2.4.6 Повышения качества Синтез-Газа

2.5 Формулирование целей

2.5.1 Формулирование целей по проблеме улучшения условий труда

2.5.2 Формулирование целей по проблеме повышения надежности получения продукции заданного качества

2.5.3 Формулирование целей по проблеме снижения себестоимости

2.6 Выбор дефектной стадии и цели автоматизации на уровне стадии

2.7 Обоснование критерия экономической целесообразности

2.8 Технологический анализ печи пиролиза П-101

2.9 Выбор и обоснование критерия оптимального управления технологической стадии

2.10 Выводы

3.Идентификация объекта управления

3.1 Постановка задачи

3.2 Математическое описание объекта управления

3.3.1 Эксперимент по определению динамических характеристик

3.3.2 Обработка результатов исследования объекта

4. Алгоритмизация, расчеты и моделирование АСР

4.1 Характеристика технологического объекта и оценка действующих возмущений

4.2 Сравнительный анализ и выбор АСР, для поддержания заданной температуры продукта на выходе печи

4.3 Расчет одноконтурных АСР

4.3.1 Расчет одноконтурной АСР температуры на выходе печи

4.3.2 Расчет одноконтурной АСР расхода топливного газа

4.4 Расчет каскадной АСР

4.5 Сравнение одноконтурных и каскадных АСР

4.6 Расчет и моделирование комбинированной системы

4.7 Расчет и моделирование системы с учетом нелинейностей

4.8 Реализация системы управления

4.9 Выводы

5. Выбор и анализ комплекса средств автоматизации

5.1 Характеристика используемых средств автоматизации

5.2 Метрологический расчет измерительного канала

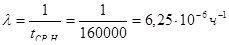

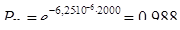

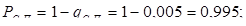

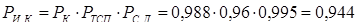

5.3 Расчет надежности системы автоматического регулирования

5.4 Выводы

6. Проектирование системы автоматизации

6.1 Функциональная схема

6.2 Принципиальная схема питания

6.3 Принципиальная схема управления

6.4 Схема соединений и подключения внешних проводок

6.6 План расположения оборудования и проводок

6.7 Чертежи общих видов щитов и пультов

7. Безопасность жизнедеятельности

7.1 Общая характеристика производства

7.2 Анализ условий труда

7.3 Мероприятия по безопасному выполнению работ

7.3.1.1 Требования безопасности при пуске и остановке технологически систем и отдельных видов оборудования, выводе их в резерв, нахождении в резерве и при выводе из резерва в работу

7.3.1.2 Вывод оборудования в резерв

7.3.1.3 Правила обслуживания резервного оборудования

7.3.1.4 Вывод оборудования из резерва в работу

7.3.2 Средства индивидуальной защиты работающих

5.3.3 Меры безопасности при ведении технологического процесса

7.4 Обеспечение пожарной безопасности предприятия

7.4.1 Требования к обеспечению взрывобезопасности технологических процессов

7.4.1.1 Блок пиролиза

7.4.1.2 Блок поташной очистки, включая насосную (корп.332)

7.4.1.3 Блок мембранного разделения пирогаза

7.4.1.4 Блок компрессии

Заключение

Список литературы

Приложения

Введение

В связи с развитием предприятий нефтегазоперерабатывающей и химической промышленности возникает необходимость в высоком уровне метрологического обеспечения производства. Объёмы производства химических предприятий измеряются сотнями тысяч тонн в год. Даже небольшие отклонения в измерении технико-экономических показателей производства могут принести предприятию ощутимые экономические убытки. Условия, в которых осуществляются технологические процессы, характеризуются высокими значениями параметров проведения процессов. Всё это приводит к тому, что химические предприятия представляют повышенную опасность для окружающей среды, масштабы последствий аварийных ситуаций могут быть очень значительными.

Для того чтобы предотвратить появление подобных проблем, химические производства должны иметь совершенные системы управления, которые брали бы на себя большинство функций управления, технологическими процессами, а в нештатных ситуациях предотвращали аварийные ситуации. В результате возникают задачи точного измерения и контроля технологических параметров, поддержания средств КИП и А в работоспособном состоянии и обеспечения их высокой надёжности.

АСУТП разрабатывается с целью:

· достижения максимальной производительности и качества продукции за счет оперативного управления тех.процессом и соблюдения требований регламента;

· получения достоверной оперативной информации с технологических объектов для решения задач рационального управления и согласования режимов работы в рамках производственной цепочки;

· увеличения межремонтного периода работы оборудования, сокращение простоев, увеличение коэффициентов полезного использования технологического оборудования и сооружений благодаря повышению оперативности и надёжности контроля и диагностики;

· снижения трудоёмкости управления технологическими процессами и эксплуатационных затрат;

· повышения безопасности производства, в т.ч. обеспечение безопасной и безаварийной эксплуатации технологических объектов, сооружений и оборудования.

Технический водород- это полуфабрикат и он будет использоваться:

1. В производстве бутиловых спиртов

2. В производстве 2-этилгексанола

Так же тех. водород – частично товарный продукт, т.к. в дальнейшем он реализуется ОАО "Минеральные удобрения". Показатели качества получаемого технического водорода не всегда удовлетворяют предъявляемым к ним требованиям ГОСТа.

В данном дипломном проекте будет решена задача разработки и проектирования АСУТП для управления температурным режимом печи пиролиза П-101 установки получения технического водорода, что позволит снизить получение технического водорода неудовлетворяющего требованиям ГОСТ.

1. Описание технологического процесса и технологической схемы производства

Основным процессом получения окиси углерода и технического водорода является каталитический пиролиз метана в присутствии водяного пара и углекислого газа, протекающий под давлением 12-17 кгс/см2

в трубчатой печи, реакционные трубы которой заполнены никелевым катализатором К-87 (ГИАП-8, ГИАП-16, К-905), с подводом тепла через стенки реакционных труб.

Природный газ, поступающий в трубчатую печь, должен содержать не более 0,010 г/м3

соединений серы из-за опасности отравления никеля в катализаторе. Поэтому, при наличии большего количества серы, предусмотрена сероочистка исходного газа на катализаторе Д-49 по реакции:

ZnO + H2

S = ZnS + H2

O (1)

В основе катализатора сероочистки содержится окись цинка и окись меди. Процесс поглощения сернистых соединений осуществляется при температуре 300-360о

С, поэтому предварительно исходный газ проходит подогрев.

На стадии пиролиза сырья идут следующие основные реакции:

CH4

+ H2

O -----> CO + 3 H2

- 49 ккал/моль (2)

СH4

+ CO2

-----> 2CO + 2 H2

- 59 ккал/моль (3)

CO + H2

O -----> CO2

+ H2

+ 9,8 ккал/моль (4)

Необходимый для компенсации эндотермичности процесса подвод тепла осуществляется за счет сгорания топливного газа.

Очистка продуктов пиролиза (пирогаза) от двуокиси углерода раствором горячего поташа осуществляется в абсорбере (колонном аппарате) по реакции:

K2

CO3

+ CO2

+ H2

O -----> 2 KHCO3

(5)

Принятая двухступенчатая схема поташной очистки позволяет осуществить более полную очистку от двуокиси углерода, так как газ после предварительной грубой очистки в нижней части абсорбера проходит тонкую очистку в верхней части абсорбера, которая орошается раствором с более низкой температурой и большей степенью регенерации.

При регенерации поташного раствора путем снижения давления с 12 кгс/см2

до атмосферного, реакция (5) протекает в обратном направлении.

Подвод тепла для регенерации производится за счет подачи пирогаза с температурой 1800

С в трубное пространство Т-103 и подачи острого пара в куб регенератора.

Более полная глубина очистки газа от двуокиси углерода достигается за счет добавки к раствору поташа диэтаноламина.

Добавка пятиокиси ванадия к раствору поташа снижает коррозионную активность раствора.

В процессе эксплуатации поташной очистки следует опасаться снижения температуры раствора ниже 40о

С, что ведет к кристаллизации поташа и забивке аппаратуры и трубопроводов.

Для разделения пирогаза, прошедшего очистку от двуокиси углерода, на водород и смесь окиси углерода и водорода (синтез-газ) принят процесс мембранного разделения газов по технологии фирмы "Монсанто".

В процессе разделения использовано явление селективной проницаемости газовой смеси через полимерные волокнистые перегородки - мембраны. Водород и влага легко проходят через стенки волокон мембран из полости высокого давления в полость низкого давления. Метан, окись углерода проходят через волокна мембран с гораздо меньшей скоростью.

Таким образом, в результате различной проницаемости компонентов газовой смеси при многоступенчатом прохождении через мембраны происходит изменение состава смеси:

- уменьшается доля легкопроникающих компонентов;

- смесь обогащается труднопроникающими компонентами.

В итоге происходит разделение газовой смеси на водород и смесь окиси углерода и водорода.

Так как за цель автоматизации была принята печь пиролиза, то дадим описание технологической схемы пароуглекислотного пиролиза углеводородного сырья.

Исходный газ (природный газ) поступает на установку с АГРС-1 и направляется через клапан регулятора давления поз.1304, электрозадвижку поз.1604 и клапан регулятора расхода поз.1205 на предварительный подогрев в подогреватель Т-100, расположенный в конвекционной части печи П-101. Нижнее и верхнее значения давления исходного газа поз.1304 сигнализируются.

В подогревателе Т-100 газ подогревается за счет тепла дымовых газов, выходящих из печи П-101.

Давление исходного газа перед Т-100 регистрируется прибором поз.1312. Температура исходного газа после подогревателя Т-100 регистрируется прибором поз.1022.

После подогрева исходный газ очищается от сернистых соединений в реакторе Р-100 и смешивается в смесителе С-1 с углекислым газом, предварительно подогретым в подогревателе Т-101 и перегретым в Т-303/2 водяным паром в весовом соотношении 1:0,5-3,5:2,0-3,5.

Температура в слое катализатора в реакторе Р-100 регистрируется прибором поз.1023.

Предусмотрена подача исходного газа в смеситель С-1, минуя Р-100, если содержание сернистых соединений в исходном газе не превышает нормы и исходный газ не нуждается в дополнительной очистке.

Парогазовая смесь поступает в два распределительных коллектора и далее в реакционные трубы печи П-101,заполненные катализатором К-87 (ГИАП-8, ГИАП-16, К-905). В трубах печи П-101 на катализаторе осуществляется процесс пиролиза углеводородов за счет тепла сгорания топливного газа.

Температура стенок реакционных труб печи замеряется пирометром "Проминь".

Для активизации катализатора предусмотрена возможность подачи в исходный газ 99% водорода от секции TV-3 компрессора В-102 (В-102р) через клапан регулятора давления поз.5445 и клапан регулятора расхода поз.1221.

Для предупреждения образования в факельной системе взрывоопасной смеси предусмотрена непрерывная подача продувочного (природного) газа. Природный газ через клапан регулятора давления поз.1305 и клапан регулятора расхода поз.1202 подается в трубопровод факела 0,5 кгс/см2

. В случае прекращения подачи природного газа срабатывает блокировка, открывается отсекающий клапан поз.1610 и обеспечивается подача азота.

Давление в трубопроводе факела 0,5 кгс/см2

регистрируется прибором поз.1348. Давление в трубопроводе подпора факела 0,5 кгс/см2

регистрируется прибором поз.1346.

Часть природного газа после клапана регулятора давления поз.1305 подается для подогрева в теплообменники Т-104/1,3 и далее через электрозадвижку поз.1609 поступает на горелки печи П-101. Расход топливного газа регистрируется прибором поз.1203.

Давление топливного газа на входе в печь П-101 поддерживается автоматически клапаном регулятора поз.1344, сигнализируется и блокируется по минимальному значению. Расход топливного газа на каждую сторону печи регистрируется приборами поз.1216-1219 и сигнализируется по минимальному значению.

Разрежение дымовых газов под сводом печи регистрируется приборами поз.1314,1315.

Дымовые газы из радиантной части печи поступают в конвекционную часть, со встроенными в нее змеевиками подогревателей, для подогрева газов, воды, получения и перегрева пара (Т-100, Т-101, Т-300, Т-301, Т-302 и Т-303/1,2), отсасываются дымососами В-104/1,2 и сбрасываются через дымовую трубу в атмосферу.

Температура дымовых газов перед дымососами В-104/1,2 регистрируется приборами поз.1090-1093. Разрежение дымовых газов перед дымососами регистрируется прибором поз.1341 с блокировкой и сигнализацией по минимальному значению. Содержание кислорода в дымовых газах на входе в конвекционную часть печи определяется автоматическим поточным анализатором поз.1500. Газ пиролиза из реакционных труб печи П-101 проходит охлаждающие коллекторы-холодильники Т-102a-f, где охлаждается котловой водой, поступающей из Е-300, и направляется в испаритель Е-100. Температура пирогаза после печи П-101 регистрируется приборами поз.1053-1064.Температура пирогаза на выходе из охлаждающих коллекторов Т-102a-f регистрируется приборами поз.1030-1035, давление - прибором поз.1352. Для снижения температуры пирогаза, поступающего в испаритель Е-100, предусмотрен впрыск питательной воды в трубопровод пирогаза после Т-102a-f.

2. ТЭО объекта автоматизации

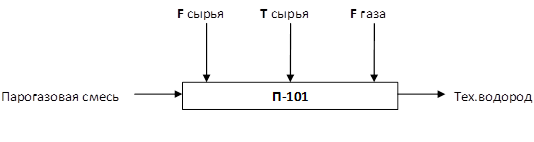

Сырьем установки производства технического водорода является: природный газ (в дальнейшем исходный газ); паровой конденсат; СО2

и азот. Природный газ, как видно из схемы, поступает с ГРС-1. Пришедший с цеха-40 паровой конденсат подвергается обработке (деаэрация и т.п.) затем в виде перегретого пара он поступает в печь пиролиза П-101. Углекислый газ и азот поступают с завода ОАО "Минеральные удобрения".

Рис. 1 Производственные связи установки производства водорода.

Основным продуктом установки производства технического водорода является водород -99%, 98%.

Побочным продуктом производства технического водорода является углекислый газ.

Полученный технический водород- это полуфабрикат и он будет использоваться:

3. В производстве бутиловых спиртов

4. В производстве 2-этилгексанола

Так же тех. водород – частично товарный продукт, т.к. в дальнейшем он реализуется ОАО "Минеральные удобрения".

В производстве технического водорода технологический процесс- непрерывный и малостадийный.

Сырье и продукты реакции являются пожаро- и взрывоопасным т.к. в сырье входит природный газ, а в продукты водород-99. В следствие этого в производстве существует ПАЗ(система сигнализаций и блокировок).

Материальные потоки на всех этапах находятся в газообразном состоянии. Производство материалоемкое.

Технологический процесс достаточно современен.

Вывод: т.к. производство материалоемкое, то одним из приоритетных направлений улучшения экономических показателей можно назвать увеличение выхода водорода на загруженное сырье.

2.3 Обоснование концепции автоматизации

Судить об уровне автоматизации сложно, т.к. единого показателя, по которому можно судить об уровне автоматизации в настоящее время не существует. Поэтому уровень автоматизации оценивается: по уровню автоматизации функций управления, сложности реализованных функций и техническому уровню средств автоматизации.

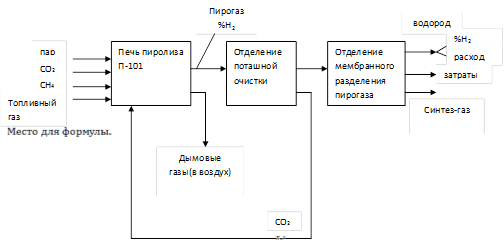

Установка производства водорода состоит из трех стадий:

1. Получение пирогаза в печи пиролиза П-101;

2. Очистка пирогаза от СО2

в отделении поташной очистки;

3. Отделение мембранного разделения пирогаза(получение водорода).

Уровень автоматизации на этих стадиях различен. Дадим краткую характеристику автоматизации установки производства технического водорода, проанализировав все три стадии отдельно.

1. Уровень автоматизации печи пиролиза

Таблица 1. перечень автоматизированных функций управления технологических параметров установки – печь пиролиза

| Наименование технологического параметра

|

Функции автоматизированного управления

|

| Показания

|

Регистрация

|

Сигнализация

|

Блокировка

|

Регулирование

|

| Температура пирогаза на выходе из печи П-101

|

+

|

+

|

-

|

-

|

-

|

| Расход природного газа на входе в сепаратор

|

+

|

+

|

+

|

+

|

+

|

| Расход углекислого газа на входе в сепаратор

|

+

|

+

|

-

|

-

|

+

|

| Расход пара на входе в сепаратор

|

+

|

+

|

+

|

-

|

-

|

| Расход топливного газа на входе в печь П-101

|

+

|

+

|

+

|

+

|

+

|

| Давление топливного газа в трубопроводе на входе в печь

|

+

|

+

|

+

|

-

|

+

|

| Давление газа после смесителя С-1

|

+

|

+

|

+

|

-

|

-

|

| Разряжение в печи

|

+

|

+

|

+

|

-

|

-

|

Таблица 2.способы реализации автоматизированных функций управления

| Наименование функций

|

Способ реализации функции

|

| Информационные функции АСУ ТП

|

| 1. Измерение технологических параметров

1.1 Косвенные измерения технологических параметров (ТП)

|

Непрерывные косвенные измерения ТП аналоговыми СИ

|

| 1.2 Косвенные измерения показателей состояния технологического оборудования (ТО)

|

Непрерывные косвенные измерения показателей состояния ТО аналоговыми СИ

|

| 1.3 Контроль технологических параметров

|

Щитовая система контроля с сигнализацией отклонения параметров

|

| 1.4 Контроль параметров качества

|

Контроль на автоматизированном оборудовании с обработкой результатов анализа

|

| 1.5 Сигнализация отклонений технологических параметров (ТП)

|

Индивидуальная сигнализация отклонений ТП

|

| 1.6 Регистрация технологических параметров (ТП)

|

1.На диаграммах вторичных приборов

2.Средствами централизованного контроля и управления

|

| 1.7 Сигнализация отклонений показателей состояния технологического оборудования

|

Индивидуальная сигнализация отклонений показателей состояния ТО

|

| 1.8 Регистрация событий

|

Регистрация показателей состояния ТО

|

| 1.9 Прогнозирование хода технологического процесса и состояния оборудования

|

Отсутствует

|

| 1.10 Анализ работы оператора

|

Неавтоматический анализ работы оператора

|

| 1.11 Расчет ТЭП и эксплуатационных показателей функционирования

|

ТЭП и ЭП, рассчитываются по показаниям приборов в ручную

|

| 1.12 Обмен информацией со смежными и выше стоящими уровнями управления

|

С помощью телефонной связи

|

| Управляющие функции АСУ ТП

|

| 2.Оперативное управление

|

Индивидуальное

|

| 2.1 Стабилизация параметров технологического процесса

|

Стабилизация параметров процесса с применением щитов управления

|

| 2.2 Логико-программное управление

|

Однотактное логическое управление

|

| 2.3 Оптимизация технологического процесса

|

Оптимальное управление установившимся режимом технологического процесса и основного оборудования (режим совета оператора)

|

| 2.4 Пуск и останов

|

С применением дистанционного управления и централизованного контроля.

|

Все выше перечисленные автоматизированные функции, в том числе функции сигнализации, защиты и блокировки реализованы технически одинаково.

Измерение, контроль, регистрация технологических параметров осуществляется преимущественно контрольно-измерительными пневматическими приборами системы "Старт", которые были установлены 80х годах. Приборы данного типа физически изношены и морально устарели, нуждаются в большем объеме работ на их обслуживание, капитальный и текущий ремонт. Поэтому все последние годы увеличивалась трудоемкость работ и стоимость ремонта и обслуживания этих приборов.

Исходя, из выше изложенного считаем, что уровень автоматизации данного отделения не полностью соответствует современным требованиям. В частности требуют замены приборы системы "Старт", что и предполагается в выполнить в дипломном проекте. Функции контроля за состоянием процесса и регулирования параметров осуществляет технологический персонал. Комплекс технических средств не удовлетворяет современным требованиям.

Уровень автоматизации считаем низким, т.к. не все основные функции управления технологическими параметрами автоматизированы, используемый КТС морально устарел и требует скорейшей замены на современные ТСА.

2. Уровень автоматизации отделение поташной очистки

Таблица 3. перечень автоматизированных функций управления технологических параметров отделения поташной очистки

| Наименование технологического параметра

|

Функции автоматического управления

|

| Показания

|

Регистрация

|

Сигнализация

|

Блокировка

|

Регулирование

|

| Пирогаз на выходе из Е-100 - температура

|

+

|

+

|

+

|

+

|

+

|

| . Пирогаз в колонну К-100 - давление

|

+

|

+

|

+

|

+

|

+

|

| Пирогаз из Е-102 - давление

|

+

|

+

|

+

|

-

|

+

|

| Тонкорегенерированный раствор поташа на орошение верха К-100 - расход

|

+

|

+

|

+

|

-

|

+

|

| . Груборегенерированный раствор поташа на орошение середины К-100 - расход

|

+

|

+

|

+

|

+

|

+

|

| Углекислый газ из Е-103- давление

|

+

|

+

|

+

|

-

|

+

|

Таблица 4 - Способы реализации автоматизированных функций

| Наименование функции

|

Способ реализации функции

|

| Информационные функции АСУ ТП

|

| Измерение технологических параметров (ТП)

|

|

| Косвенные измерения ТП

|

Непрерывные косвенные измерения ТП средствами МП техники.

|

| Косвенные измерения показателей состояния технологического оборудования (ТО)

|

Непрерывные косвенные измерения показателей состояния ТО средствами МП техники.

|

| Контроль ТП

|

Контроль, сигнализация отклонения параметров, вызов на дисплей, печать параметров с применением ЭВМ, мини-ЭВМ, МП техники.

|

| Сигнализация отклонений ТП

|

Централизованная сигнализация отклонений ТП с выводом на мнемосхему.

|

| Регистрация ТП

|

Печать параметров, режимных листов, сводок, графика или таблицы с применением ЭВМ, мини-ЭВМ, МП техники.

|

| Контроль состояния ТО

|

Контроль и сигнализация на центральном пульте управления, мнемосхеме, щите в операторной или на мнемосхеме дисплея и печати с применением средств централизованного контроля и управления, ЭВМ и МП техники.

|

| Сигнализация отклонений показателей состояния ТО

|

Централизованная сигнализация отклонений показателей состояния ТО с выводом на мнемосхему.

|

| Регистрация событий

|

Регистрация срабатывания защит и блокировок.

|

| Прогнозирование хода ТП и состояния ТО

|

Не применяется

|

| Анализ работы оператора

|

Неавтоматический анализ работы оператора

|

| Расчет ТЭП и эксплуатационных показателей функционирования

|

ТЭП и ЭП, рассчитанные с помощью средств централизованного контроля и управления, ЭВМ и МП техники.

|

| Обмен информацией со смежными и вышестоящими уровнями управления

|

С помощью терминальных устройств и ЭВМ.

|

| Управляющие функции АСУ ТП

|

| Оперативное управление

|

Групповое дистанционное управление.

|

| Стабилизация ТП

|

Супервизорный режим реализации задач автоматического регулирования

|

| Логико-программное управление

|

Программные и логические операции дискретного управления процессом и оборудования

|

| Оптимизация технологического процесса

|

Не применяется

|

Из анализа данных таблицы 3 и таблицы 4 можно сделать выводы, что:

– все необходимые функции управления автоматизированы;

– практически все способы реализации функций управления соответствуют современным требованиям.

3. Уровень автоматизации отделения мембранного разделения пирогаза

Таблица 5. перечень автоматизированных функций управления технологических параметров отделения мембранного разделения пирогаза

| Наименование технологического параметра

|

Функции автоматического управления

|

| Показания

|

Регистрация

|

Сигнализация

|

Блокировка

|

Регулирование

|

| Пирогаз после подогревателя

Т-203д

- температура

- расход

|

+

|

+

|

+

|

-

|

+

|

| Отходящий газ после фазы 3

сепараторов "Призм"

(рецикл №1)

- давление

|

+

|

+

|

+

|

+

|

+

|

| Водород перед фазой 4 сепараторов "Призм"

- расход

|

+

|

+

|

+

|

-

|

+

|

| Водород после фазы 3

сепараторов "Призм"

- давление

|

+

|

+

|

+

|

-

|

+

|

| Водород после фазы 4

сепараторов "Призм"

- давление

|

+

|

+

|

+

|

-

|

+

|

Таблица 6 - Способы реализации автоматизированных функций

| Наименование функций

|

Способ реализации функции

|

| Информационные функции АСУ ТП

|

| Измерение технологических параметров

Косвенные измерения технологических параметров (ТП)

|

Непрерывные косвенные измерения ТП средствами микропроцессорной (МП) техники

|

| Косвенные измерения показателей состояния технологического оборудования (ТО)

|

Непрерывные косвенные измерения показателей состояния ТО средствами МП техники

|

| Контроль технологических параметров

|

Контроль, сигнализация отклонения параметров, вызов на дисплей, печать параметров с применением ЭВМ, мини-ЭВМ, микропроцессорной техники

|

| Сигнализация отклонений технологических параметров (ТП)

|

Централизованная сигнализация отклонений ТП с выводом на мнемосхему

|

| Регистрация технологических параметров (ТП)

|

1.На диаграммах вторичных приборов

2.печать параметров, режимных листов, сводок, графика или таблицы с применением ЭВМ, мини-ЭВМ, микропроцессорной техники

|

| Сигнализация отклонений показателей состояния технологического оборудования

|

Централизованная сигнализация отклонений показателей состояния ТО с выводом на мнемосхему

|

| Регистрация событий

|

Регистрация срабатывания защит и блокировок

|

| Анализ работы оператора

|

Неавтоматический анализ работы оператора

|

| Обмен информацией со смежными и выше стоящими уровнями управления

|

С помощью телефонной связи

|

| Управляющие функции АСУ ТП

|

| 2.Оперативное управление

|

Групповое дистанционное управление

|

| 2.1 Стабилизация параметров технологического процесса

|

Стабилизация параметров процесса с применением средств централизованного контроля и микропроцессорных контроллеров

|

| 2.2 Логико-программное управление

|

Программные и логические операции дискретного управления процессом и оборудования

|

| 2.3 Оптимизация технологического процесса

|

Оптимальное управление установившимся режимом технологического процесса и основного оборудования (режим совета оператора)

|

| 2.4 Пуск и останов

|

С применением дистанционного управления и централизованного контроля.

|

Вывод по последним двум стадиям:

– все функции управления, необходимые для качественного ведения технологического процесса, автоматизированы;

– способы реализации этих функций соответствуют современным требованиям;

– комплекс технических средств соответствует современным требованиям и обеспечивает высокую точность поддержания технологических параметров и надежность функционирования;

– из выше сказанного следует, что уровень автоматизации на последних двух стадиях высокий.

2.4

Формулирование проблем

Установка пиролиза углеводородного сырья в производстве технического водорода является пожаро- взрывоопасной. В качестве сырья для процесса горения используется природный газ, а продуктом реакции является водород.

Уровень пожаро- взрывобезопасности поддерживается за счет: организационных, механических и автоматических мероприятий. К организационным мероприятиям относят правила и инструкции по охране труда и соблюдение техники безопасности. Пожаро- взрывобезопасность конструкции оборудования относится к механическим мероприятиям.

Так как используются ТСА 80-х годов, то существует проблема повышения уровня пожаро- взрывобезопасности, потому что они не соответствуют современным требованиям к показателям надежности и т.п..

2.4.2 Улучшения экологических показателей производства

Выбросы сырья или продукта реакции в промышленную зону отсутствуют. Выбросы, образующиеся при сжигании газа в промышленных печах (содержание СО, топлива), контролируются специальными приборами и не превышают ограничивающих норм. Следовательно, проблемы улучшения экологических показателей производства не существует.

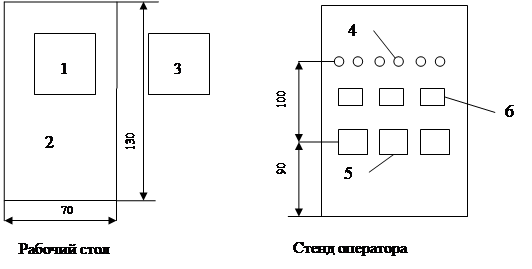

Организация рабочего места оператора.

Рис. 2 План станции оператора.

1 операторский стенд

2 стол оператора(где расположены документация и персональный компьютер оператора)

3 Рабочее место оператора

Рис. 3 План рабочего места

Данное рабочее место предназначено для наблюдения за ходом технологического процесса.

1 – ПК

2 – Стол оператора

3 – рабочее кресло оператора

4 – сигнализаторы

5 Регулятор

6 Вторичные регистрирующие органы.

Как видно из рисунков 2 и 3, Операторная находится в отдельном помещении, оборудованном согласно физико-эргономическим требованиям. Шум и вибрация отсутствуют. Санитарно-гигиенические показатели в операторной соответствуют нормативным требованиям. Технологический персонал ведет контроль за параметрами, отражающими состояние технологического процесса выведенными на местный щит управления в операторном отделении, исходя, из изменения функции которых принимаются решения по управлению процессом. Доля умственного труда (доля затрат времени на выполнение функций управления) преимущественна.

В связи с частыми изменениями параметров процесса характерна высокая напряженность труда при ведении режима, поэтому в производстве существует проблема улучшения психофизиологических условий труда.

Установка получения технического водорода является поставщиком сырья на другие установки. На этих установках требуется дополнительное количество продукции, поэтому существует проблема повышения объема выпускаемой продукции.

Проблема себестоимости существует всегда, есть она и на этой установке.

Соответствие качественных показателей продуктов установки фактических нормативным показаны в таблице.

Таблица 7.

| Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, изготовляемой продукции

|

Номер государственного или отраслевого стандарта, технических условий, стандарта предприятия

|

Показатели качества, обязательные для проверки

|

Норма

|

Фактическое значение

|

| Пирогаз

(от В-102, В-102р)

|

|

Объемная доля водорода, %, в пределах

|

60-78

|

65-75

|

| Водород

|

| Водород 99%

|

СТП 3-2001

|

Объемная доля водорода, %, не менее

|

99

|

99-99,02

|

Как видно из таблицы в среднем нарушений по качеству водорода нет.

Однако, в ходе прохождения практики было установлено, что имеют место несоответствия показателей качества нормам ГОСТ. Существует проблема повышения надежности показателей качества технического водорода.

2.5

Формулирование целей

Таким образом, на установке получения технического водорода существуют следующие проблемы:

- улучшения психофизиологических условий труда оператора;

- увеличения объема производства водорода;

- повышения надежности получения водорода заданного качества;

- снижения себестоимости технического водорода.

2.5.1 Формулирование целей по проблеме улучшения условий труда

Как уже отмечалось, в настоящее время, большинство функций управления осуществляются вручную. Поэтому труд технологического персонала достаточно напряженный, поэтому за цель автоматизации принимается улучшение психофизиологических условий труда за счет автоматизации функций управления осуществляемых вручную.

Повысить надежность можно за счет повышения точности поддержания технологических параметров. Поэтому за цель автоматизации принимаем повышение точности поддержания технологических параметров.

Себестоимость в химическом производстве зависит от точности поддержания технологических параметров, соответственно за цель автоматизации принимаем повышение точности поддержания технологических параметров.

2.6

Выбор дефектной стадии и цели автоматизации на уровне стадии

Дефектной называется стадия, результативные показатели которой сдерживают достижения целей, сформулированных для производства.

Рис. 4 Схема производства технического водорода.

При уменьшении процентного содержания водорода в готовом продукте то выпускается брак, а если выпускается брак, то уменьшается выпуск продукции. Качество продукта зависит от точности соблюдения технологического режима трех стадиях. Если выпускается продукция неудовлетворяющего ГОСТ качества, то какая-то стадия (или несколько) является дефектной. Технический водород не удовлетворяет требованиям ГОСТ, т.к. на отделение мембранного разделения поступает сырье неудовлетворяющее существующие нормы, следовательно, отделение мембранного разделения не дефектная стадия. Отделение поташной очистки так же не является дефектной, потому что пиролизный газ с печи пиролиза поступает на отделение низкого качества. Дефектной стадией является печь пиролиза П-101.

В настоящее время показателем, с которым связаны экономические интересы предприятия, является прибыль (П). Тогда критерий экономической целесообразности автоматизации КР

можно записать следующим образом:

КР

→ мах П (2.1)

Так как внедрение систем автоматизации требует капитальных затрат (К), то учет всех экономических последствий автоматизации на предприятии требует учета капитальных затрат (КДОП

), необходимых для увеличения прибыли. Тогда

КР

→ мах (П – ЕКДОП

), (2.2)

где Е – нормативный коэффициент сравнительной экономической эффективности, устанавливается предприятием, внедряющим СА и АСУТП, в зависимости от стоящим перед ним задач и состояния его финансов.

Однако, чтобы cвязать через такой критерий интересы предприятия и общества, необходимо установить социально правовые ограничения, например выполнять трудовое законодательство, законы об охране окружающей среды и социальной защите трудящихся и т.п.

Тогда

КР

→ мах (П – ЕКДОП

); (2.3)

при условии, что установленные государством социально правовые ограничения выполняются.

Экономический эффект будет определяться выражением:

Э = (ПП

– ПД

) – ЕКАВ

(2.4)

где ПП

, ПД

– прибыль после и до автоматизации;

КАВ

– капитальные вложения в автоматизацию, руб.

(в общем случае это дополнительные капитальные вложения).

Для обеспечения наглядности и повышения технико-экономической содержательности критерия выполним ряд преобразований формулы для расчета экономического эффекта:

Э = [ ПД

( ВП

– ВД

) + ВП

( СД

– СП

) + ∆Ц ВП

] – Е КАВ

(2.5)

где ВП

, ВД

– объем реализации продукции до и после автоматизации;

СД

, СП

– себестоимость единицы продукции до и после автоматизации;

ПД

– прибыль от реализации единицы продукции до автоматизации;

∆Ц – повышение цены, если в результате автоматизации повышается качество продукта и это учитывается в цене.

Для обоснования экономического эффекта результатов предложений по автоматизации, выполненных в дипломном проекте, формулу (2.5) целесообразно преобразовать таким образом, чтобы она учитывала ТЭП, в результате улучшения которого достигается экономический эффект и такое улучшение принято ранее за цель автоматизации.

Предполагаемые экономические последствия автоматизации: увеличится процентное содержание водорода в пирогазе, в результате этого повысится: надежность получения водорода заданного качества; уменьшается наработка брака, который частично возвращался в рецикл; увеличился объем производства.

Экономический эффект в этом случае следует определять по формуле:

ЭЭ= Пд ( Вп – Вд )+Вп Цп

( РНд

п

-РНп

п

)] + Нд

DВ– DЗавт

– ЕКдоп

;

где:

Пд – прибыль от реализации единицы тех. водорода до автоматизации;

Вд, Вп – объем реализации тех. водорода до и после автоматизации;

РНд

п

,РНп

п

– расходные нормы топливного газа до и после автоматизации

Цп

– цена продукта установки;

Нд

– постоянные расходы в себестоимости еденици продукции до автоматизации;

DЗавт

– затраты на эксплуатацию средств автоматизации.

Ведущими называются параметры, незначительное изменение которых приводит к существенному изменению результативного показателя. С целью уменьшения затрат на автоматизацию из технологических параметров в качестве объектов автоматизации выбираются ведущие параметры.

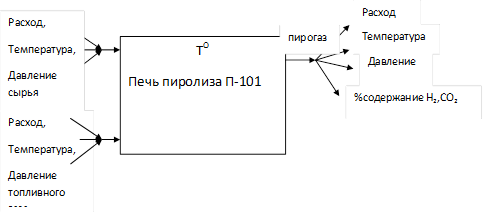

На рисунке изображена блок – схема печи П-101.

Рис. 5 блок – схема печи П-101.

Цель – увеличение процентного содержания водорода.

В процессе выбора ведущих параметров были проанализированы данные регламента . Было установлено, что процентное содержание водорода в большей степени зависит от температуры в печи, следовательно, ведущим параметром является температура в печи. Но так как температуру в печи не измеряем, а процесс непрерывный, интенсивный, поэтому о температуре в печи судим по температуре на выходе с печи.

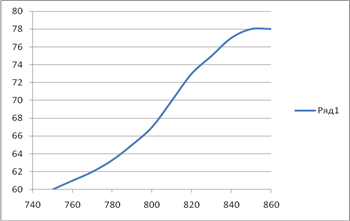

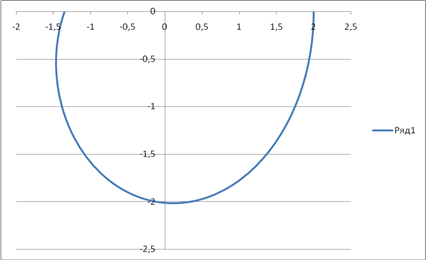

Зависимость процентного содержания водорода в пирогазе от температуры на выходе из печи показана на рисунке 6.

Рис. 6 Зависимость процентного содержания водорода в зависимости от температуры пирогаза на выходе из печи.

Проанализировав рисунок 6, видим, что максимальный выход водорода происходит при температуре 850 О

С. В соответствии с рисунком, температура пирогаза на выходе с печи должна поддерживаться с точностью ±5 О

С, т.е 845±5 О

С.

В настоящее время на производстве в печи пиролиза по регламенту поддерживается температура 800±50 О

С. Существующий уровень автоматизации объекта не обеспечивает необходимый уровень точности поддержания температуры. Поэтому не выполняется задача управления печью.

В настоящее время температура печи регулируется расходом топливного газа, с помощью одноконтурной САР. Этого недостаточно для решения поставленной задачи управления, т.к. на температуру в печи влияет и нагрузка по сырью.

В дипломном проекте предлагается повысить точность поддержания температуры путем введения каскадного регулирования с компенсацией возмущений по расходу топливного газа и нагрузке в печи.

Ку

→Тпирогаза

= 845±5 О

С.

Тпирогаза

– температура пирогаза на выходе из печи.

После установления экономической целесообразности внедрения системы автоматизации необходимо обеспечить оптимальное функционирование автоматизированного технологического процесса. Для этого должно быть реализовано оптимальное управление им, что в свою очередь требует выбора соответствующего критерия.

За цель автоматизации печи приняли повышение процентного содержания водорода в пирогазе.

Критерий оптимального управления – это показатель, который включается в систему автоматизированного управления технологическим процессом и по отклонению, которого от оптимального уровня осуществляется управление процессом.

Ку

→%содержание Н2

в пирогазе

По данному критерию управлять процессом возможно, однако это требует усложнения существующего уровня автоматизации за счёт введения дополнительных приборов учёта и контроля, что требует больших капитальных затрат.

Так как по данному критерию управлять процессом нецелесообразно, то управлять процессом будем по косвенным параметрам. Следовательно, за критерий управления принимается ведущий параметр:

Ку

→Тпирогаза

= 845±5 О

С.

Основу критерия оптимального управления технологическим процессом получения технического водорода принимается поддержание температуры на выходе с печи, что приведет к увеличению полноты реакции и, следовательно, процентного содержания водорода в пирогазе.

2.10 Выводы

Таблица 8.

Сравнение ТЭП и ЭП

|

| Объект автоматизации

|

Печь пиролиза

|

| эксплуатационные показатели печи пиролиза

|

% содержание Технического водорода и объем пирогаза.

|

| Цель автоматизации

|

повышения надежности получения водорода заданного качества

|

| Ведущий параметр

|

Температура в печи:

|

| Точность поддержания ведущего параметра

|

До автоматизации

|

После автоматизации

|

| Т = 800 50 0

С 50 0

С

|

Т = 845  5 0

С 5 0

С

|

| Критерий оптимального регулирования

|

Ку

→%Н2

=65-78%

|

Ку

→%Н2

=77-78%

|

| Схема регулирования

|

одноконтурная

|

Каскадная

|

| Критерий экономической целесообразности

|

Кр

= Пд ( Вп – Вд )+Вп Цп

( РНд

п

-РНп

п

)] + Нд

В– Завт

– ЕКдоп

–> max

|

| Предполагаемые результаты автоматизации

|

| Точность поддержания температуры пирогаза на выходе из печи

|

Увеличивается

|

| % брака

|

Уменьшается

|

| Объём производства тех. водорода

|

Увеличивается

|

| Расходная норма топливного газа

|

Уменьшается

|

| Прибыль

|

Увеличивается

|

| Экономический эффект

|

Положительный

|

В результате выполнения технико-экономического анализа установлено:

На установке получения технического водорода существуют следующие проблемы:

- улучшения психофизиологических условий труда оператора;

- увеличения объема производства водорода;

- повышения надежности получения водорода заданного качества;

- снижения себестоимости технического водорода.

Из анализа работы установки выяснилось что:

–на установке имелись случаи производства брака, технический водород не полностью удовлетворяет требованиям нормативной документации;

–частично брак подаётся на повторную переработку, в результате чего увеличивается себестоимость продукта;

–получение брака связано с неточным поддержанием технологических параметров.

Для решения существующих проблем сформулированы следующие цели автоматизации на уровне производства:

– ликвидация наработки брака за счёт повышения точности поддержания технологических параметров.

Уровень автоматизации установки достаточно высокий, однако, из-за того, что управление осуществляется одноконтурными САР, не полностью учитываются все возмущающие воздействия.

В дипломном проекте предлагается повысить точность поддержания температуры путем введения каскадного регулирования с компенсацией возмущений по расходу топливного газа и нагрузке в печи.

Дефектной стадией в производстве является печь пиролиза. Эта стадия принята за объект автоматизации.

Обоснован и сформулирован критерий экономической целесообразности. Экономический эффект предложенного варианта автоматизации достигается за счет точности поддержания технологических параметров, при этом повысится: надежность получения водорода заданного качества, увеличился объем производства. А так же уменьшится наработка брака, который частично возвращался в рецикл, что приведет к уменьшению расходных норм.

Для определения ведущего параметра проанализированы зависимости ТЭП процесса от его технологических параметров. На основании результатов анализа было установлено, что процентное содержание тех. водорода зависит от точности поддержания температуры печи пиролиза. На основании полученной зависимости был определён оптимальное значение ведущего параметра и его допустимая дисперсия:

Ку

→Тпирогаза

= 845±5 О

С.

Возможность поддержания температуры в данном диапазоне будет определена после автоматизации.

3.

Идентификация объекта управления

В качестве технологического объекта управления в дипломном проекте рассматривается печь пиролиза.

В результате технико-экономического обоснования объекта автоматизации было установлено, что на установке получения технического водорода существуют следующие проблемы:

- улучшения психофизиологических условий труда оператора;

- увеличения объема производства водорода;

- повышения надежности получения водорода заданного качества;

- снижения себестоимости технического водорода.

Для решения существующей проблемы были сформулированы соответствующие цели автоматизации (см. раздел 2).

На сегодняшний день уровень автоматизации печи П-101 достаточно низок для выполнения поставленной задачи (используются ТСА 80х годов). Поэтому, предлагается усовершенствовать существующую систему управления путем внедрения каскадной схемы автоматического регулирования, и замены технологических средств автоматизации.

Для расчета САР необходимо знать математическую модель объекта управления, т.е. уравнения, которые описывают процессы, происходящие в системе.

Аналитический вывод таких уравнений для промышленных объектов довольно сложен, поэтому модель динамики объекта получена методом активного эксперимента, который заключается в снятии переходных характеристик и определении по ним видов и коэффициентов передаточной функции. Переходная характеристика представляет собой решение дифференциального уравнения системы при ступенчатом входном воздействии и нулевых начальных условиях. Она, как дифференциальное уравнение, характеризует динамические свойства линейной системы:

- стационарность свойств объекта;

- линейность объекта регулирования;

- сосредоточенность параметров объекта.

Математическая модель объекта управления была получена методом активного эксперимента. Метод заключается в снятии переходных характеристик и определения по ним коэффициентов передаточной функции.

По выбранному контуру в процессе прохождения производственной практики был проведен активный эксперимент, следующим образом.

На вход системы с отключенным регулятором подали ступенчатое воздействие в виде 5% открытия клапана. Затем снимаем переходную характеристику.

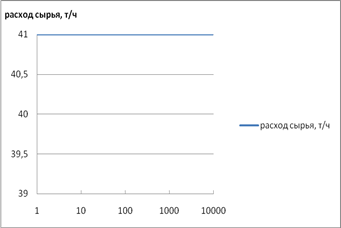

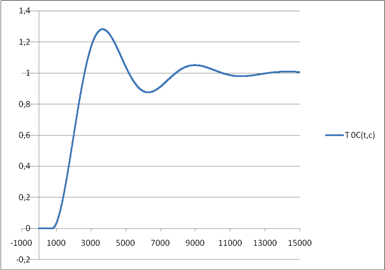

Рис. 3.1. Ступенчатое воздействие на объект

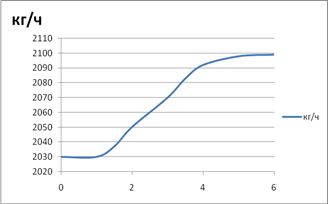

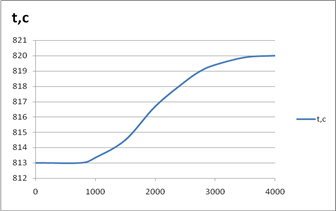

В результате ступенчатого воздействия на объект были получены кривые разгона, представленные на рисунках 3.1-3.5.

Рис. 3.2. Кривая разгона по каналу степень открытия топливного клапана – расход метана (экспериментальные данные)

Рис. 3.3. Кривая разгона по каналу степень открытия топливного клапана – температура продукта на выходе печи (экспериментальные данные).

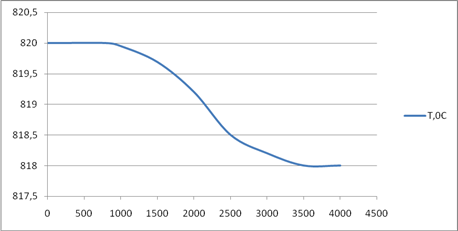

Рис. 3.4. Ступенчатое воздействие. Изменение расхода сырья в печь

Рис.3.5. Кривая разгона по каналу расход сырья – температура продукта на выходе (экспериментальные данные)

Экспериментальные данные, представленные в п. 3.3.1, были рассмотрены в качестве кривых разгона объекта с целью получения передаточных функций по каналам и соответствующих настроек регуляторов. Для определения коэффициентов передаточных функций объекта регулирования используем прикладную программу LinRegTV.

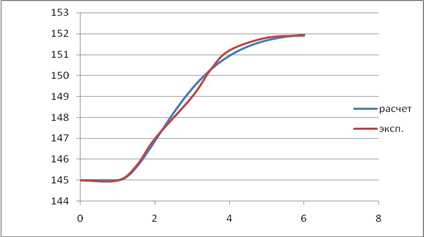

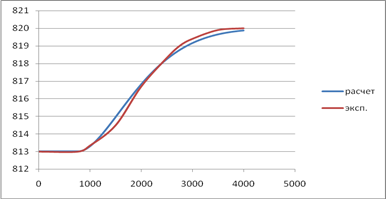

Рис. 3.6. Кривые разгона по каналу степень открытия топливного клапана – расход метана

Рис. 3.7. Кривые разгона по каналу степень открытия топливного клапана – температура продукта на выходе

Рис.3.8. Кривые разгона по каналу расход сырья – температура продукта на выходе

Из рисунков 3.6 – 3.8 можно отметить, что расчетные и экспериментальные временные характеристики имеют отличие:

· относительная погрешность по каналу расхода метана – 0,003;

· относительная погрешность по каналу % открытия топливного клапана, температура на выходе печи – 0,001;

· относительная погрешность по каналу расход сырья, температура на выходе печи– 0,0004;

Данная разница связана с методом расчета передаточных функций объекта.

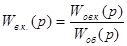

Методом Симою в прикладной программе "LinregTV" были получены следующие передаточные функции объекта:

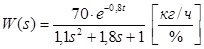

1) Передаточная функция объекта по каналу % открытия топливного клапана –расход природного газа имеет вид:

(3.1) (3.1)

· СКО=0,006;

· Диапазон частот: ωрек

=[0 ; 1,3] (сек-1

).

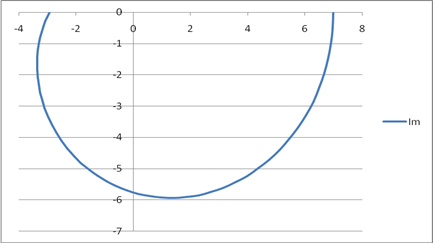

КЧХ объекта представлена ниже (см. также Приложение А):

Рис. 3.9. КЧХ объекта по каналу % открытия топливного клапана – расход метана.

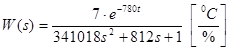

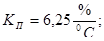

2) Передаточная функция объекта по каналу % открытия топливного клапана - температура продукта на выходе печи:

(3.2) (3.2)

· СКО=0,012;

· Диапазон частот: ωрек

=[0 ; 0,0019] (сек-1

).

КЧХ объекта представлена ниже (см. также Приложение Б):

Рис. 3.10. КЧХ объекта по каналу % открытия топливного клапана - температура продукта на выходе печи.

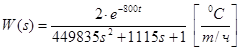

3) Передаточная функция объекта по каналу расход сырья - температура на выходе печи:

(3.3) (3.3)

· СКО=0,01;

· Диапазон частот: ωрек

=[0 ; 0,0017] (сек-1

).

КЧХ объекта представлена ниже (см. также Приложение В):

Рис. 3.11. КЧХ объекта по каналу расход сырья – температура на выходе печи.

4.

Алгоритмизация, расчеты и моделирование АСР

В качестве технологического объекта управления в дипломном проекте рассматривается печь паро-углекислого пиролиза природного газа установки получения водорода на ЗАО "Сибур-Химпром" (см. раздел "Краткое описание технологического процесса и характеристика технологического объекта управления").

По способу передачи тепла выбранный объект относится радиантно - конвекционной печи.

Причиной появления несовершенства в процессе регулирования являются возмущения, действующие на объект. Для оценки таких возмущений и установления их связи с обозначенными проблемами, воспользуемся рисунком 4.1.

Рис. 4.1. Блок-схема П-101 для оценки возмущений.

Задачей регулирования является поддержание заданного значения выходной температуры потока:

(4.1) (4.1)

Регулирующим воздействием на объект является расход топливного газа.

В анализируемом проекте указанные выше параметры регулируются одноконтурными АСР.

Большую часть возмущений, действующих на объект, создают колебания давления в системе подачи топливного газа и компрессор на линии подачи сырья (возмущения по нагрузке).

Таким образом, ликвидация возмущающих воздействий, действующих на объект, будет полностью определяться качеством регулирования в печи. Улучшение качества регулирования в свою очередь окажет положительное влияние на тепловую работу печи. Тепловая работа П-101 в наибольшей мере характеризуется и определяется ее температурным и тепловым режимами.

Температурный режим характеризуется выходной температурой сырья, величиной, которая для перерабатываемого сырья определяется на основании технологического регламента установки, а для объекта - нормами технологического режима. Поддержание температурного режима согласно норме позволит получать продукт на выходе печи необходимого качества для дальнейшей переработки в последующих блоках с целью получения конечного продукта. Отметим, что вопросы, связанные с влиянием температурного режима печи на процентное содержание водорода в пирогазе, были освещены и исследованы в п. 2.6-2.9. раздела "Технико-экономическое обоснование автоматизации объекта". На основании выполненных анализов и исследований, по данному вопросу, принимаем:

· при управлении температурным режимом трубчатой печи в качестве критерия будем принимать выходную температуру сырья.

· в качестве управляющих воздействий - изменение расхода топливного газа при подаче в печь П-101.

4.2

Сравнительный анализ и выбор АСР, для поддержания заданной температуры продукта на выходе печи

Возможными вариантами регулирования температуры на выходе печи являются: непосредственное регулирование по выходу и с применением коррекции по нагрузке. Поскольку запаздывание в АСР является одним из факторов, ухудшающих качество процесса управления, и при регулировании учитывающем нагрузку на печь время запаздывания уменьшается по сравнению с регулированием по выходу, то разрабатываемая в дипломном проекте АСР для поддержания заданной температуры продукта на выходе из печи П-101, будет осуществлять регулирование по выходу с коррекцией по нагрузке, исходя из большей информативности, качества и минимизации запаздывания. Системы, поддерживающие требуемую температуру продукта на выходе из трубчатой печи, могут быть синтезированы в классе 1 контурных, 2- и 3 контурных каскадных АСР. Каскадные системы являются одним из наиболее распространенных классов многосвязных АСР. Необходимость их применения обусловлена тем, что промышленный объект (печь П-101) характеризуются большим запаздыванием и значительными. Вследствие ограниченных величин коэффициентов передачи регуляторов и невысокого быстродействия системы, применение одноконтурных АСР для управления такими объектами не всегда обеспечивает требуемое качество управления.

По сравнению с одноконтурными системами, каскадные АСР обеспечивают следующие преимущества:

· существенное (в 1,5-20 раз) улучшение качества управления при отработке возмущений и незначительное (в 1,5-2 раза) – при учете отработки управляющих воздействий;

· поддержание управляемого (основного) параметра на заданном значении с высокой степенью точности при большом запаздывании объекта управления;

· быструю компенсацию возмущений, воздействующих на стабилизирующий (внутренний) контур регулирования, вследствие чего эти возмущения не приводят к отклонению управляемого параметра от заданного значения;

· существенное улучшение качества управления при возмущениях, приложенных к элементам объекта управления, не охваченным стабилизирующим контуром регулирования, достигаемое за счет более высокой собственной частоты каскадных АСР;

· существенное уменьшение фазового сдвига во внутренней части объекта управления вследствие образования стабилизирующего контура регулирования, что повышает быстродействие корректирующего (внешнего) контура;

· компенсацию изменения коэффициента передачи внутренней части объекта управления путем изменения коэффициента передачи стабилизирующего контура регулирования;

· требуемую подачу вещества или энергии в объект управления.

Система автоматизации, обеспечивающая выполнение задачи регулирования с учетом особенностей объекта и технологического процесса, изображена на рисунке 4.2.

Рис. 4.2. Схема автоматизации объекта.

В соответствии с поставленной в дипломном проекте задачей произведем структурный синтез двухконтурной каскадно-связанной АСР. АСР, подлежащая синтезу, изображена на рисунке 4.3.

Рис. 4.3. Структурная схема каскадно-связанной АСР, поддерживающей требуемую температуру продукта на выходе из печи П-101.

Выбранная система регулирования, включает два регулятора – основной (внешний) регулятор, служащий для стабилизации основного выхода объекта  , и вспомогательный (внутренний) регулятор, предназначенный для регулирования вспомогательной координаты , и вспомогательный (внутренний) регулятор, предназначенный для регулирования вспомогательной координаты  . В такой системе выходной сигнал одного из регуляторов направляется на другой в качестве задания. . В такой системе выходной сигнал одного из регуляторов направляется на другой в качестве задания.

Для расчета АСР, необходима математическая модель объекта управления, т.е. уравнения, которые описывают процессы, происходящие в системе, поэтому, исходными данными для расчетов АСР, послужили результаты исследований объекта раздела "Идентификация объекта управления".

Структурная схема одноконтурной АСР имеет вид:

Рис. 4.4. Структурная схема одноконтурной АСР.

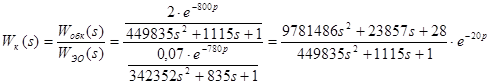

Произведем расчет оптимальных настроек регулятора одноконтурной АСР температуры на выходе в прикладной программе LinRegTV:

Настройки ПИ-регулятора (метод Ротача):

·

·

·  ; ;

·  ; ;

·  ; ;

·  . .

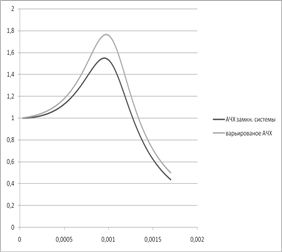

АЧХ одноконтурной АСР температуры на выходе печи представлены ниже (см. также Приложение Г):

Рис. 4.5. АЧХ одноконтурной АСР температуры на выходе печи.

Расчет оптимальных настроек регулятора, работающего по ПИ-алгоритму, произведен методом Ротача:

·  ; ;

·  ; ;

·  ; ;

·  ; ;

·  . .

4.3.2 Расчет одноконтурной АСР расхода топливного газа

Произведем расчет оптимальных настроек регулятора одноконтурной АСР расхода топливного газа в прикладной программе LinRegTV:

Настройки ПИ-регулятора (метод Ротача):

·

·

·  ; ;

·  ; ;

·  ; ;

·  . .

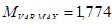

АЧХ одноконтурной АСР расхода топливного газа представлены ниже (см. также Приложение Д):

Рис. 4.6. АЧХ одноконтурной АСР расхода топливного газа.

Расчет оптимальных настроек регулятора, работающего по ПИ-алгоритму, произведен методом Ротача:

·  ; ;

·  ; ;

·  ; ;

·  ; ;

·  . .

Поскольку основной целью дипломного проекта является поддержание и стабилизация температуры на выходе печи, то мы рассмотрим только переходные процессы изменения данной температуры в зависимости от величины задания и возмущения.

Ниже на рисунках показано, как смоделированные нами одноконтурные системы регулирования температуры отрабатывают 5% задание и возмущение.

Рис. 4.7. Выход АСР температуры продукта при отработке задания.

Рис. 4.8. Выход АСР температуры продукта при отработке возмущения.

На рисунке 4.9 изображена модель одноконтурной АСР температуры в пакете Simulink программы MATLAB.

Рис. 4.9. Модель одноконтурной АСР температуры продукта на выходе печи.

Для повышения качества регулирования необходим переход от одноконтурной АСР к более сложной системе. Такая система кроме обычного стандартного регулятора содержит вспомогательное устройство – дополнительный регулятор. В качестве более сложной АСР возьмем каскадную систему, так как один из объектов обладает большей инерционностью по каналу регулирования по отношению к другому объекту.

Каскадные системы применяют для автоматизации объектов, обладающих большой инерционностью по каналу регулирования, если можно выбрать менее инерционную по отношению к наиболее опасным возмущениям промежуточную координату и использовать для нее то же регулирующее воздействие, что и для основного выхода объекта.

В этом случае в систему регулирования включают два регулятора — основной (внешний) регулятор, служащий для стабилизации основного выхода объекта уi

, и вспомогательный (внутренний) регулятор, предназначенный для регулирования вспомогательной координаты уi

. Заданием для вспомогательного регулятора служит выходной сигнал основного регулятора.

Выбор законов регулирования определяется назначением регуляторов:

для поддержания основной выходной координаты на заданном значении без статической ошибки закон регулирования основного регулятора должен включать интегральную составляющую; от вспомогательного регулятора требуется прежде всего быстродействие, поэтому он может иметь любой закон регулирования (в частности пропорциональный как наиболее простой и достаточно быстродействующий).

Рис. 4.10 структурная схема каскадной АСР

Сравнение одноконтурных и каскадных АСР показывает, что вследствие более высокого быстродействия внутреннего контура в каскадной АСР повышается качество переходного процесса, особенно, при компенсации возмущений, поступающих по каналу регулирования как будет показано ниже, при этом инерционность эквивалентного объекта благодаря внутреннему контуру снижается по сравнению с инерционностью основного канала регулирования.

Рассчитываем каскадную АСР и определяем настройки основного и вспомогательного регуляторов при заданных динамических характеристиках объекта по основному и вспомогательному каналам:

1) Рассчитываются настройки стабилизирующего регулятора.

2) Определяются параметры корректирующего регулятора, для которого объектом является эквивалентный объект.

Эквивалентный объект включает в себя передаточную функцию системы по каналу температуры и одноконтурную САР расхода топливного газа. На рис. 4.10 представлена модель эквивалентного объекта в пакете Simulink программы MATLAB, а на рисунке 4.11 – кривая разгона эквивалентного объекта.

Рис. 4.11. Эквивалентный объект для расчета параметров основного регулятора в приложении Simulink.

Рис. 4.12. Кривая разгона эквивалентного объекта.

Аппроксимируем полученную кривую для эквивалентного объекта с помощью программы LinRegTV.

Используя данную переходную характеристику, методом Симою была рассчитана передаточная функция эквивалентного объекта:

(4.2) (4.2)

· СКО=0,012;

· Диапазон частот: ωрек

=[0 ; 0,002] (сек-1

).

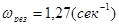

КЧХ эквивалентного объекта представлена ниже (см. также Приложение Е):

Рис. 4.13. КЧХ эквивалентного объекта.

Произведем расчет оптимальных настроек основного регулятора каскадной АСР температуры продукта в прикладной программе LinRegTV:

Настройки ПИ-регулятора (метод Ротача):

·

·

·  ; ;

·  ; ;

·  ; ;

·  . .

Используя полученные настройки регулятора, построим с помощью пакета Simulink программы Matlab модель каскадной системы управления, которая представлена на рисунке 4.13.

Рис. 4.14. Модель каскадной АСР температуры продукта на выходе печи по одному потоку.

4.5 Сравнение одноконтурных и каскадных АСР

Для сравнения каскадных и одноконтурных систем регулирования температуры продукта на выходе печи воспользуемся моделями одноконтурных и каскадных АСР, которые изображены на рисунках 4.9 и 4.14.

Рассмотрим переходные процессы изменения температуры продукта на выходе печи в зависимости от величины задания и возмущения.

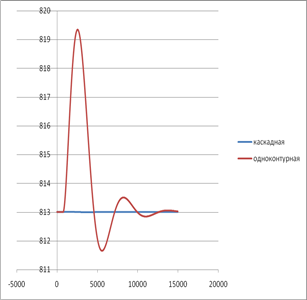

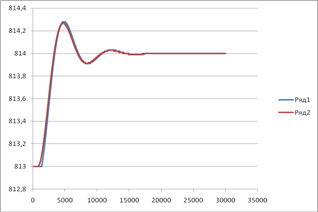

На рисунках 4.15 и 4.16 показано, как смоделированные нами одноконтурные и каскадные системы регулирования температуры отрабатывают задание и 5% возмущение.

Рис. 4.15. Выход систем по заданию.

Рис. 4.16. Выход систем по внутреннему возмущению.

Для анализа работы систем обратимся к таблице 4.1.

Таблица 4.1. Сравнение одноконтурной и каскадной АСР температуры.

| Режим работы

|

По заданию

|

По возмущению

|

| АСР

|

Одноконтурная

|

Каскадная

|

Одноконтурная

|

Каскадная

|

| Степень затухания y

|

0,75

|

0,75

|

0,75

|

0,99

|

| Максимальный выброс, ºС

|

0,28

|

0,28

|

6,4

|

0,001

|

Проанализировав работу каскадных и одноконтурных АСР, можно сделать вывод о том, что каскадные системы менее чувствительны к внутренним возмущениям и обладают несколько большим быстродействием. Максимальный выброс каскадных АСР при отработке задания и возмущения меньше, чем максимальный выброс одноконтурных АСР.

Помимо внутренних возмущений на систему могут оказывать влияния и внешние возмущения. Для уменьшения влияния подобных возмущений на систему применяются комбинированные схемы регулирования.

Комбинированные схемы, как и схемы, работающие только на принципе компенсации возмущений, позволяют принципиально получать системы регулирования, инвариантные относительно тех возмущений, дополнительные воздействия от которых вводятся в систему. Объясняется это тем, что в таких схемах, как и в обычной одноконтурной схеме, имеется только один замкнутый контур передачи воздействий через регулируемый объект и регулятор. В связи с этим в схемах с компенсацией возмущений имеется принципиальная возможность выбирать желаемые передаточные функции устройств ввода возмущений, не опасаясь потери системой устойчивости.

Рис. 4.17. Структурные схемы комбинированных систем регулирования.

Целью расчета настройки системы с компенсацией возмущений является такой выбор оптимальных параметров настройки регулятора и устройств ввода воздействий по возмущениям, чтобы система, имея необходимый запас устойчивости, работала с наибольшей достижимой точностью. Необходимо отметить, что выполнение условий абсолютной инвариантности  или или  возможно далеко не всегда, так как передаточные функции, полученные по этим формулам, могут быть либо совершенно физически нереализуемыми, либо их реализация технически очень сложна. На практике чаще всего стремятся выбирать устройства ввода воздействий от возмущений в виде наиболее просто технически реализуемых элементарных звеньев. К сожалению, эти звенья только в сравнительно очень редких случаях позволяют выполнить условия абсолютной инвариантности. Поэтому обычно приходится решать задачу выбора настройки устройств ввода, при которой будет осуществлено наилучшее приближение к условиям абсолютной инвариантности. возможно далеко не всегда, так как передаточные функции, полученные по этим формулам, могут быть либо совершенно физически нереализуемыми, либо их реализация технически очень сложна. На практике чаще всего стремятся выбирать устройства ввода воздействий от возмущений в виде наиболее просто технически реализуемых элементарных звеньев. К сожалению, эти звенья только в сравнительно очень редких случаях позволяют выполнить условия абсолютной инвариантности. Поэтому обычно приходится решать задачу выбора настройки устройств ввода, при которой будет осуществлено наилучшее приближение к условиям абсолютной инвариантности.

Передаточную функцию устройства ввода воздействия от возмущения целесообразно выбирать в виде:

(4.3) (4.3)

Рассчитаем устройство ввода компенсирующего воздействия.

Возмущение по температуре топочных газов на перевале подается на вход эквивалентного объекта:

(4.4) (4.4)

Структурная схема комбинированной системы управления в Simulink представлена на рисунке 4.17.

Рис. 4.18. Модель комбинированной АСР.

Сравним работу комбинированной с одноконтурной системой по каналу внешнего возмущения.

Рис. 4.18. Выход комбинированной и одноконтурной систем при отработке внешнего возмущения.

Таблица 4.2. Сравнение одноконтурной и комбинированной АСР температуры.

| Режим работы

|

По возмущению

|

| АСР

|

Одноконтурная

|

Комбинированная

|

| Время регулирования T, c

|

7790

|

5360

|

| Степень затухания y

|

0,83

|

0,95

|

| Максимальный выброс, ºС

|

1

|

0,09

|

Из анализа рисунка 4.18 видно, что комбинированная система надежно отрабатывает внешние возмущения. Выброс и время регулирования в системе с компенсатором меньше, чем в системе без него.

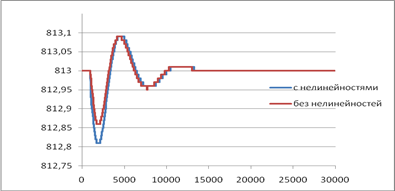

4.7 Расчет и моделирование системы с учетом нелинейностей

При реализации АСР на реальном объекте на качество переходного процесса влияют нелинейности ТСА. Принимая во внимание эту особенность, необходимо смоделировать АСР с учетом таких нелинейностей.

Для моделирования системы с учетом нелинейностей необходимо знать зону нечувствительности датчиков, используемых на объекте, а также люфт исполнительного устройства (клапана).

1) Термопара YOKOGAWA CH тип Кс нормирующим преобразователем YTA310: класс точности равен 0,5%, рабочая температура- 850 о

С

2) Для измерения расхода пара и исходного газа выберем Вихревой расходомер Digital YEWFLO фирмы Yokogawa:

3)ИМ: люфт 0,05.

Приблизим полученные модели к реальным условиям, т.е. подадим возмущения, наложим случайные помехи на сигнал возмущения и учтем нелинейность элементов. Тогда модели примут следующий вид – рисунки 4.20, 4.21.

Рис. 4.20. Модель каскадной АСР температуры продукта с учетом нелинейностей.

Рис. 4.21. Модель комбинированной АСР температуры продукта с учетом нелинейностей.

Рис. 4.22. Выход АСР температуры с нелинейностями и без нелинейностей по каналу задания.

Рис. 4.23. Выход АСР температуры с нелинейностями и без нелинейностей по каналу внешнего возмущения.

Смоделированную систему управления предлагается реализовать в распределенной системе управления CS-3000 фирмы Yokogawa.

Обычно, при конфигурировании используется следующая последовательность разработки:

1. Сначала принимаются общие концептуальные решения, которые относятся к системе в целом и ко всему объекту.

2. Переход на следующий уровень детализации системы, на котором принимаются решения о логическом представлении системы в виде областей. Области являются логическими составляющими представления системы управления процессом. Они могут соответствовать как конкретным аппаратам системы, так и основным технологическим функциям.

3. На следующем уровне детализации системы в областях выделяются модули, управляющие элементами оборудования. Разработчик может использовать уже существующие модули из библиотеки в качестве отправной точки для создания модулей, необходимых для реализации стратегии управления.

В системе используется модульный принцип при разработке стратегии управления. Управляющие модули являются уникальными поименованными управляющими единицами. Они содержат группу логически взаимосвязанных системных объектов и имеют имя – тег. Обычно, управляющие модули представляют управляющее оборудование технологического процесса, такое, как клапаны, задвижки, насосы, мешалки и т. д.

Функциональные блоки – это основные компоненты управляющего модуля, то есть, это блоки, из которых строится управляющая модель. Каждый функциональный блок содержит в себе управляющий алгоритм (такой как ПИД, Аналоговый Выход или Аналоговый Вход). Будучи соединенными вместе, в определенной последовательности, несколько функциональных блоков образуют управляющую модель.

Задание параметров функциональных блоков.

На рис. 4.8.1 показана схема управления температурным режимом печи П-101.

Рис. 4.8.1

4.9 Выводы

В ходе выполнения данного раздела было выполнено следующее:

1. Рассчитаны и смоделированы одноконтурные системы регулирования по каналам температуры на выходе печи П-101, расхода топливного газа. Получены оптимальные настройки ПИ регуляторов.

2. Рассчитана и смоделирована каскадная система регулирования температуры на выходе печи. Установлено, что каскадная САР, по сравнению с одноконтурной, практически мгновенно ликвидирует внутренние возмущающие воздействия.

3. Для уменьшения влияния внешних возмущений на систему была рассчитана и смоделирована комбинированная схема регулирования (каскадная система с компенсацией по расходу сырья в печи).

4. При реализации CAP на реальном объекте на качество переходного процесса влияют нелинейности ТСА, принимая во внимание эту особенность, была смоделирована CAP, учитывающая нелинейности используемых ТСА.

5. Реализован алгоритм регулирования температуры в распределенной системе управления CS-3000 фирмы Yokogawa.

5.

Выбор и анализ комплекса средств автоматизации

1). Измерение температуры на выходе печи.

В качестве прибора для измерения температуры используется норирующий преобразователь YTA310/320 с термопарой СН-К фирмы Yokogawa.

Конфигурирование осуществляется посредством BRAIN или HART коммуникатора. При конфигурировании пользователь может задать:

-тип входного сигнала и пределы измерений;

-режим сигнализации;

-время демпфирования;

тип выходной характеристики (прямая/ обратная) и т.д.

Основные характеристики:

Тип сенсора К

Пределы измерений 0... 900,

Выходной сигнал: 4...20 мА с функцией цифровой связи по BRAIN или HART протоколу.

Класс точности 0,5.

Питание: 10,5...42 В постоянного тока.

Температура окружающей среды:

- базовая модель: -40... 85 °С;

-с ЖК-индикатором: -30...80°С.

Пылевлагозащищенность IP67.

2). Измерение расхода топливного газа.

Вихревой расходомер Digital YEWFLO фирмы Yokogawa.

Вихревые расходомеры серии YEWFLO представляют собой интеллектуальные датчики расхода и предназначены для измерения объемного расхода жидкости, пара или газа. Эти приборы измеряют частоту вихрей с помощью вихреобразователя, внутри которого находятся пьезодатчики, преобразующие вибрацию вихреобразователя в электрический частотный сигнал.

Подробнее о принципе измерения...

Последняя модель серии YEWFLO, называемая digitalYewflo (DY), принципиально отличается от предыдущей версии тем, что в ней применяется новая уникальная цифровая электроника, использующая разработанную фирмой Иокогава технологию спектральной обработки сигнала "SSP". Благодаря этому, расходомер теперь постоянно анализирует вибрацию, состояние среды внутри себя и, используя эти данные, автоматически подстраивает режимы обработки сигнала, а также вовремя информирует оператора или устройства верхнего уровня о нештатных режимах потока и вибрации, если таковые возникают.

У модели digitalYewflo также имеется модификация, обладающая способностью одновременно с расходом измерять через встроенный в виреобразователь термометр сопротивления еще и температуру рабочей среды. С помощью этой функции теперь расходомер может самостоятельно рассчитывать и выдавать массовый расход при измерении расхода жидкости и насыщенного пара (в память электронного блока "зашита" зависимость плотности насыщенного пара от температуры).

Кроме того, 2 выходных сигнала (токовый 4...20 мА и импульсный) позволяют датчику передавать на верхний уровень одновременно информацию как о расходе, так и о температуре рабочей среды.

Погрешность

- Газ и пар: ±1% от текущего значения (при скорости потока до 35 м/с)

Выходные сигналы

4…20мА, импульсный (частотный) сигнал, статус, цифровая связь (BRAIN или HART протокол), Foundation Fieldbus

Дополнительные функции коррекция аппаратной ошибки, самодиагностика, коррекция по числу Рейнольдса.

Конструктивное исполнение IP67, искробезопасное, взрывонепроницаемое.

Внесены в ГОСРЕЕСТР.

Расходомеры поставляются с первичной поверкой Госстандарта

Межповерочный интервал - 4 года.

3). Измерение расхода сырья.

Вихревой расходомер Digital YEWFLO фирмы Yokogawa(См. выше).

4). Регулирующий орган.

В качестве регулирующего органа применяется ИМ Fisher-Rosemount 657 с позиционером EWТ.

Характеристика:

Исполнение: нормально закрытый;

DU: 6"

Рабочая температура: 40 град. Целься;

Давление: 5,36 кгс/кв. см;

Среда: природный газ.

5). Обеспечение взрывозащиты:

Барьеры искрозащиты РИФ

Производитель ОАО "Челябинский завод "Теплоприбор".

Барьеры искрозащиты РИФ обеспечивают искро-безопасность электрических цепей датчиков давления, температуры и др. аналогичных средств автоматизации, используемых в системах контроля и управления технологическими процессами взрыво- и пожароопасных производств различных отраслей промышленности.

Барьеры искрозащиты РИФ относятся к взрыво-защищенному электрооборудованию и в соответствии с ПУЭ: имеют уровень взрывозащиты "искробезопасная электрическая цепь"; - относятся (по области применения) к электрооборудованию подгруппы МС, соответствующей категориям взрывоопасной смеси МС, ИВ, НА.

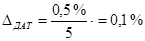

5.2 Метрологический расчет измерительного канала

В данном разделе будет произведен метрологический расчет канала температуры продукта на выходе печи П-101.

Канал измерения температуры представлен на рисунке 5.1.

Рис. 5.1. Блок-схема канала измерения температуры продукта на выходе.

Где: ТСП – Термопреобразователь сопротивления;

ЛС – линия связи;

БИЗ - барьер искробезопасности;

Плата I/O – плата ввода-вывода;

СУ – система управления.

Суммарная погрешность dИК

канала измерения температуры определяется по формуле:

(5.1) (5.1)

где: dТСП

- погрешность термопреобразователя сопротивления – 0,5%;

dЛС

– погрешность линии связи – 0,15%;

dБИЗ

– погрешность барьера искрозащиты – 0,1%;

dI

/

O

– погрешность платы ввода-вывода – 0,1%;

В соответствии с формулой (13) погрешность измерительного канала равна: