| Содержание

Введение

1. Основная часть

1.1 Классификация приводов

1.2 Обоснование выбора типа привода

1.3 Технические требование к рулевому приводу

1.4 Математическое описание функционирования воздушно-динамического привода

1.5 Разработка рулевого привода

1.6 Оценка влияния изменения параметров математической модели ВДРП на его характеристики

1.7 Проектирование управляющего электромагнита

1.8 Технические требования к составным частям автоколебательной системы рулевого привода

2. Конструкторская часть

2.1 Описание конструкции рулевого привода

2.2Описание принципа действия рулевого привода

3. Технологическая часть

3.1 Теоретические сведения

3.2 Определение последовательности сборочного процесса

3.3Построение схемы технологического процесса сборки

4. Экономика

4.1 Введение

4.2 Составление и расчёт сетевого графика

4.3Выводы

5. Охрана труда

5.1 Введение

5.2 Анализ вредных и опасных факторов при расчёте и проектировании замкнутой системы ВДРП

5.3 Меры по недопущению вредных и опасных факторов

5.3.1 Расчёт освещённости

5.3.2 Шум на рабочем месте

5.3.3 Защита от электромагнитного и рентгеновского излучения

5.3.4 Электробезопасность

5.3.5 Пожарная безопасность

5.4 Охрана окружающей среды

5.5 Выводы

Заключение

Список использованной литературы

Введение

В настоящее время к разработке приводов для малогабаритных управляемых ракет (МУР) предъявляются все более жесткие требования по техническим и эксплуатационным характеристикам. Поэтому процесс создания перспективных МУР должен основываться не только на усовершенствовании ранее разработанных конструкций и схем реализации приводов, но и на поиске новых технических решений, отличающихся от традиционных и дающих очередной скачок в развитии данного вида техники. Таким принципиально новым решением оказалось создание и использование так называемых воздушно-динамических рулевых приводов (ВДРП).

Ранее применяемые рулевые привода традиционной конструкции со специальным источником питания обладают следующими недостатками: во-первых, они обеспечивают мощность источников на уровне максимально потребной, что необходимо только лишь на определенном участке полета; во-вторых, при повышении дальности и времени полета масса источника питания увеличивается. Ужесточающиеся массогабаритные характеристики не позволяют реализовать традиционные привода со специальными системами согласования мощности привода с мощностью, расходуемой на управление. Поэтому рациональным решением явился отказ от специального источника питания и использование для перемещения рулевых органов энергии движения ракеты в газовой среде, т.е. использование энергии обтекающего корпус ракеты воздушного потока.

Основой данного технического решения является процесс трансформации энергии двигательной установки, сообщающей ракете кинетическую энергию движения. В результате движения на корпусе ракеты возникает распределенное поле давлений, определяющее силу ее лобового сопротивления в обтекающем ракету потоке воздуха. Располагая устройства забора и сброса воздуха на корпусе в зонах соответственно повышенного или пониженного давления, формируют рабочий поток определенной мощности, при этом в соответствии с законом сохранения энергии возрастает коэффициент лобового сопротивления. Последнее, при использовании воздушно-динамических рулевых приводов требуется увеличение массы пороховой шашки двигательной установки для сохранения неизменными времени полета и величины конечной скорости. Однако анализ соотношения масс показывает, что эффективность данного технического решения по сравнению с рулевыми приводами, имеющими специальный источник питания, тем выше, чем больше максимальная скорость и время управляемого участка полета по сравнению со временем работы двигательной установки. При этом достигается уменьшение массы пассивных элементов конструкции и повышение технологичности за счет исключения трудоемких элементов конструкции: аккумуляторов давления, трубопроводов и т.п. Отличительной особенностью является то, что он функционирует практически все время, пока движется ракета, а использование единого воздушного потока, нагружающего рулевые органы воздушно-динамических рулевых приводов и одновременно являющегося энергоносителем для сохранения неизменности функциональных характеристик по времени полета. Практическая реализация воздушно динамических рулевых приводов с различными типами силовых систем показала их значительное превосходство по функциональным, массогабаритным и техническо-технологическим характеристикам над приводами традиционной конструкции. Поэтому в настоящее время актуальной является проблема оснащения вновь разрабатываемых ракет приводами воздушно-динамического типа, а значит и разработки эффективных методик и алгоритмов их проектирования.

1. ОСНОВНАЯ ЧАСТЬ

Управление летательным аппаратом (ЛА) является важнейшей научной и практической проблемой современного самолето- и ракетостроения.

Для обеспечения полета ЛА по требуемой траектории применяется совокупность различных технических средств, представляющая собой систему управления.

По функциональному назначению входящие в систему управления ЛА устройства можно разбить на три группы:

1) устройства формирования управляющего воздействия с сигнала управления;

2) органы управления, которые создают управляющие усилия;

3) рулевые приводы, приводящие органы управления в действие в соответствии с управляющим воздействием.

Так как данный дипломный проект посвящен расчёту и проектированию замкнутой системы рулевого привода, рассмотрим более подробно 3-тью группу устройств.

Рулевые приводы осуществляют в системе управления функциональную взаимосвязь между устройствами первой и второй групп. Поэтому наряду с функциональными элементами, обеспечивающими создание силового воздействия на органы управления (источники питания, кинематически связанные с органами управления исполнительные двигатели, элементы энергетических магистралей), рулевые приводы включают функциональные элементы, которые устанавливают соответствие этого силового сигнала формируемому в системе управления управляющему сигналу (преобразователи и усилители электрических сигналов, электромеханические преобразователи, различного вида датчики).

Для конкретизации областей исследования задач, стоящих при разработке рулевых приводов, в их составе выделяют силовую и управляющую системы. Силовая система объединяет функциональные элементы рулевого привода, которые непосредственно участвуют в преобразовании энергии источника питания в механическую работу, связанную с перемещением позиционно нагруженных органов управления.

Управляющую систему составляют функциональные элементы рулевого привода, которые обеспечивают изменение регулируемой величины (координаты положения органов управления) по заданному или выработанному в процессе полета ЛА закону управления.

Структура, характеристики и конструкция рулевого привода определяются типом летательного аппарата. В данном дипломном проекте рассматривается рулевой привод для малогабаритных ЛА, полет которых происходит в плотных слоях атмосферы. Такие рулевые приводы осуществляют перемещение, как правило, поворотных аэродинамических рулей ЛА и характеризуются высоким быстродействием, способностью развивать значительные усилия при низкой массе и малых габаритах конструкции. Их энергетические и габаритно-массовые характеристики существенно зависят от вида используемой энергии.

Бурное развитие ЛА в пятидесятых годах заставило применять пневмопривод с воздушным аккумулятором давления в системах управления ЛА из-за того, что он был наиболее дешевым, простым и надежным рулевым механизмом.

В шестидесятых годах получили распространение рулевой привод на горячем газе, широко применяемый и в настоящее время. Переход от воздушного аккумулятора давления в системах рулевых приводов, занимающего значительный объем в ЛА, к малогабаритному и простому в изготовлении пороховому генератору газа позволил улучшить габаритно-массовые и эксплутационные характеристики рулевых приводов.

Создание в семидесятых годах рулевого привода без бортового источника питания – воздушно-динамического – положило начало новому этапу совершенствования рулевых приводов малогабаритных ЛА.

Следует также упомянуть о существовании электромагнитных рулевых приводов, в которых управления лопастями происходит напрямую силовым электромагнитом, напитываемым от аккумуляторной батареи. Однако они также не получили широкого применения вследствие малой мощности и большого веса источника питания электромагнита.

1.1 Классификация приводов

Приводы лопастей предназначены для преобразования электрических сигналов управления в механическое перемещение лопастей, жестко связанных с подвижными частями исполнительного двигателя.

Исполнительный двигатель преодолевает при этом действующие на лопасть шарнирные нагрузки, обеспечивая необходимую скорость и необходимое ускорение при обработке заданных выходных сигналов с требуемой динамической точностью.

На базе уже существующих конструкций приводы могут быть классифицированы:

1) по типу силовой системы:

- воздушно – динамические;

- пневматические;

- горячегазовые;

- электромагнитные;

2) по принципу управления лопастями:

- релейное двух и трехпозиционное управление;

- пропорциональное управление;

3) по схеме управляющей системы:

- автоколебательная с двух и трехпозиционным управлением;

- самонастраивающаяся с генератором вынуждающих колебаний и с двух и трехпозиционным управлением;

- автоколебательная с генератором вынуждающих колебаний и с двух и трехпозиционным управлением;

4) по типу исполнительного двигателя:

- одностороннего и двух стороннего действия;

- полуоткрытого и закрытого типа;

5) по типу распределительного устройства:

- поворотный золотник на входе, на выходе, на входе и выходе одновременно;

- струйная трубка;

- клапанное распределительное устройство на входе, выходе, входе и выходе одновременно.

1.2 Обоснование выбора типа привода

Рулевой привод предназначен для преобразования электрических сигналов, поступающих с наземной аппаратуры управления, в соответствующие угловые отклонения аэродинамических рулей, управляющих полетом летательных аппаратов.

При сравнении характеристик различных типов и схем рулевых приводов отмечено, что при заданных шарнирных нагрузках и требуемых динамических характеристиках целесообразно для обеспечения минимальных габаритов и массы летательного аппарата применение пропорционального рулевого привода, использующего в качестве рабочего тела скоростной напор встречного потока воздуха.

В этом случае исчезает необходимость размещения специального источника питания.

Для малогабаритных управляемых ракетных снарядов наиболее часто проектируются воздушно-динамические рулевые привода, обладающие рядом преимуществ:

· независимость массы и объёма рулевого привода от времени работы, так как отсутствует специальный источник питания;

· соответствие потребного и развиваемого момента рулевого привода;

· соответствие потребной и развиваемой скорости;

· практически постоянство фазового сдвига на частоте вращения ракеты вследствие эквивалентности скорости привода и скорости ракеты по крену, движущего момента и момента шарнирной нагрузки;

· применение в конструкции недефицитных материалов вследствие низких давлений и температур рабочего тела.

Для сравнения характеристик различных типов приводов приведём следующую таблицу:

Таблица 1.1 Сравнительная характеристика различных типов приводов

| Скорость ЛА

|

|

|

| Тип рулевого привода

|

ВДРП с сил. сист. открытого типа

|

электромагнитный

|

ВДРП с сил. сист. закрытого типа

|

на горячем газе

|

на сжатом газе

|

| Тип бортового источника питания

|

-

|

электрическая батарея

|

-

|

ПАД

|

Баллон со сжатым гелием

|

| Объём привода с источником питания,

|

97

|

240

|

250

|

1000

|

800

|

| Масса привода с ист. питания, кг

|

0.12

|

0.55

|

0.28

|

1.00

|

1.00

|

| Трудоёмкость изготовления,

|

5

|

24

|

17

|

74

|

-

|

| Наиб. момент нагрузки,

|

0.002

|

0.001

|

0.099

|

0.120

|

0.050

|

| Наибольший развиваемый момент,

|

0.005

|

0.06

|

0.110

|

0.25

|

0.200

|

| Диапазон изменения ФЧХ, град.

|

3

|

10-20

|

10-15

|

10-30

|

10-20

|

Анализ данных таблицы показывает, что ВДРП значительно превосходят по своим характеристикам рулевые приводы отечественных и зарубежных ЛА.

ВДРП управляемого ЛА с дозвуковыми скоростями полета по сравнению с электромагнитными рулевыми приводами ЛА имеет в 2.5 раза меньший объем, в 5 раз меньшую трудоемкость изготовления.

Рулевой привод ЛА с транс- и сверхзвуковыми скоростями полета по сравнению с рулевыми приводами отечественных ЛА и американского ЛА ТОУ имеет в 3-4 раза меньшую массу, в 4 раза меньшую трудоемкость изготовления.

1.3 Технические требования к рулевому приводу

Рулевой привод (РП) одноканальный. Рули складываются внутрь отсека. Пиротехническая задержка раскрытия рулей в течение

Зависимость отклонения рулей от входного сигнала – пропорциональная.

РП работает от скоростного напора воздуха. Зависимость избыточного давления Pи

на входе воздухозаборника от времени при различных температурах окружающей среды представлена на рис. 1.1.

Рис. 1.1. Зависимость избыточного давления Pи

на входе воздухозаборника от времени t.

РП должен быть работоспособным при:

·

·числах Маха  (рис. 1.2) (рис. 1.2)

·частотах вращения от 4 до 13 Гц (рис. 1.3)

Рис. 1.2 Зависимость избыточного давления от значений числа Маха

Рис. 1.3 Зависимость частоты вращения ракеты от времени t

шарнирных моментах, представленных на рис. 1.4

Рис. 1.4 Зависимость момента шарнирной нагрузки Mш

от времени t

Изменение фазового сдвига с учётом частот вращения должно соответствовать значениям

Максимальный угол отклонения рулей должен быть ±15°.

1.4 Математическое описание функционирования воздушно-динамического привода

Состояние физического тела (однородного газа) в некотором проточном объеме  в каждый момент времени характеризуется совокупностью следующих параметров: в каждый момент времени характеризуется совокупностью следующих параметров:

· давление  ; ;

· удельный вес  ; ;

· тепература  . .

Для этого газа, полагая его идеальным, справедливо уравнение состояния:

Из этого уравнения следует, что независимых величин, характеризующих состояние газа в проточной полости, две. В термодинамике для их определения используется два закона:

· закон сохранения энергии;

· закон сохранения массы.

Принимаем допущение о том, что параметры газа являются медленно меняющимися по сравнению с изменением сигналов управления. Это позволяет разбить уравнение нелинейной нестационарной модели привода на две группы уравнений:

· уравнения с медленно меняющимися координатами;

· уравнения с быстро меняющимися координатами.

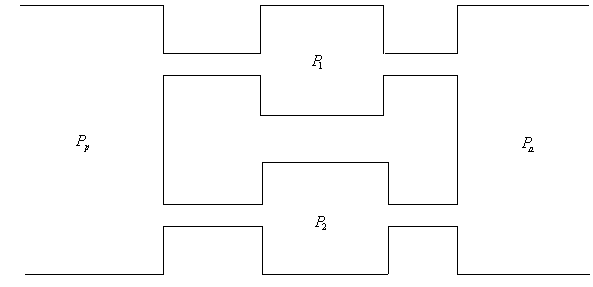

Расчет газодинамической системы привода по системе нелинейных алгебраических уравнений построен на основе схемы замещения (рис. 1.5).

Рис. 1.5 Схема замещения силовой системы

При разработке РП применяется система математических моделей:

а) нелинейная, используемая для расчета динамических характеристик РП;

б) модель параметрической идентификации, используемая для расчета конструктивных параметров исполнительного двигателя.

Нелинейная математическая модель получена на основе законов сохранения массы и энергии и включает в себя следующие уравнения:

· для полости ресивера:

· для рабочих полостей (i=1,2):

· для полости отсека:

Законы сохранения массы можно записать в следующем виде:

· для полости ресивера:

· для рабочих полостей (i=1,2):

; ;

· для полости отсека

Удельный приход (расход) энергии находим по следующим зависимостям:

; ;

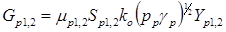

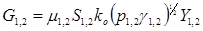

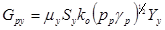

Массовый секундный приход (расход) газа в рабочей полости определяется по формулам:

; ;

; ;

; ;

; ;

. .

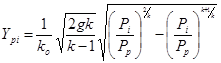

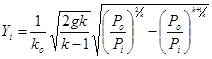

Функции режима течения определяются по формулам:

при при  ; ;

при при  . .

при при  ; ;

при при  . .

при при  ; ;

при при  . .

при при  ; ;

при при  . .

Полное математическое описание исполнительного двигателя включает в себя еще и уравнения, полученные из уравнения состояния. Они имеют вид:

· полость ресивера:

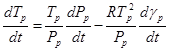

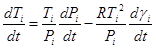

· рабочие полости (i=1,2):

· полость отсека:

; ;

Для определения объёма имеем следующие зависимости:

Механическая подсистема исполнительного двигателя описывается следующим уравнением:

; ;

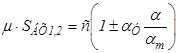

Эффективность сечения входного и выходного отверстий распределительного устройства типа ”струйная трубка” с достаточной точностью можно описать с помощью следующих уравнений:

· для входного сечения:

· для выходного сечения:

x - коэффициент колебательности;

pП1,2

- давление в полостях привода;

k - показатель адиабаты;

ПР

- удельный расход энергии в ресивере;

GР1,2

- удельный массовый секундный расход рабочего тела в ресивере;

ПП1,2

- удельный расход энергии в рабочих полостях;

GП1,2

- удельный массовый секундный расход рабочего тела в полостях;

SП

- площадь поршня;

l - плечо;

d, dm

- угол поворота и максимальный угол поворота рулей;

W1,2

– объём рабочих полостей;

ТП1,2

- температура рабочего тела в полостях;

gП1,2

- удельный вес рабочего тела в полостях;

R - универсальная газовая постоянная;

Iå

- приведённый суммарный момент инерции подвижных частей;

f - коэффициент вязкого трения;

mш

(d) - жёсткость шарнирной нагрузки;

МСТР

- момент сухого трения;

k0

- газодинамический коэффициент;

pP

- давление в ресивере;

YP1,2

, YП1,2

- газодинамические функции режима течения;

m SВХ1,2

, m SВЫХ1,2

- эффективные площади втекания и истечения в рабочих полостях;

p0

- давление в отсеке;

с - коэффициент, характеризующий регулируемое втекание;

a, am

- угол поворота и максимальный угол поворота якоря управляющего электромагнита;

а, aУ

- коэффициенты, характеризующие регулируемое истечение.

1.5 Разработка рулевого привода

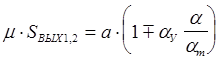

Необходимо спроектировать рулевой привод, обеспечивающий воспроизведение управляющих сигналов в полосе частот от 28 с-1

до 91 с-1

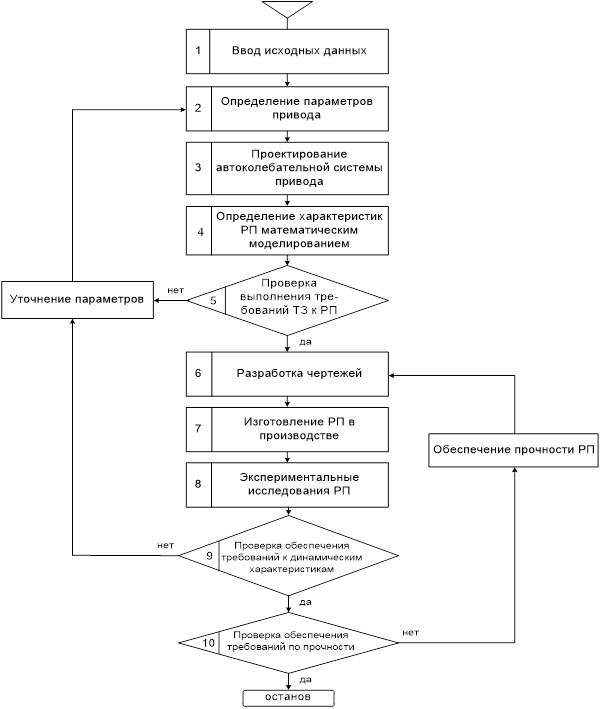

и амплитуд до 15° угла поворота рулей с фазовым сдвигом 15°±13°. Процесс разработки привода представлен на схеме рис. 1.6.

Разработка малогабаритной танковой управляемой ракеты накладывает существенные ограничения на габариты и массу рулевого привода. Кроме того, в настоящее время не менее актуальна разработка технологичных, выполненных из отечественных недефицитных материалов и, следовательно, имеющих низкую себестоимость рулевых приводов. Габариты и масса РП существенно зависят от потребной выходной мощности и определяются применяемыми типом и структурой системы привода. Для пропорционального закона управления рулевыми органами наименьшие габариты обеспечиваются при применении автоколебательной системы привода с двухпозиционным управлением (рис. 1.7).

В качестве привода управляемой ракеты выбран воздушно-динамический рулевой привод со струйным распределительным устройством.

Воздушно-динамический РП не требует специального источника питания, габариты которого в значительной степени зависят от времени работы и мощности привода.

Рис. 1.6 Алгоритм разработки рулевого привода

Рис. 1.7 Автоколебательная система привода с двухпозиционным управлением

Для воздушно-динамического привода характерно согласование действующих шарнирных нагрузок с развиваемым приводом моментом, а также скорости вращения по крену со скоростью перемещения рулей, вследствие чего по времени полёта обеспечивается практически постоянный фазовый сдвиг на частотах вращения ракеты по крену.

Стабильность динамических характеристик ВДРП по времени управляемого полёта ракеты позволяет расширить допуски на конструктивные параметры рулевых приводов, работающих на традиционных источниках питания: сжатом газе высокого давления, горячем пороховом газе, электрической энергии.

Выбранное распределительное устройство типа "струйная трубка" позволяет применить управляющий электромагнит поворотного типа, надёжный в работе при внешних воздействующих факторах. Нагрузка на управляющий электромагнит с распределительным устройством типа "струйная трубка" незначительна. Динамические характеристики управляющего электромагнита практически не зависят от величины входного давления.

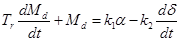

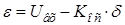

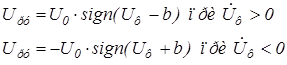

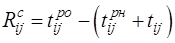

Проектирование автоколебательной системы ВДРП проводится по математической модели параметрической идентификации:

- уравнение суммирующего устройства:

- уравнение корректирующего фильтра:

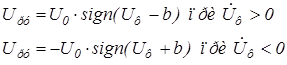

- уравнение релейного элемента усилителя:

- уравнение релейного элемента усилителя:

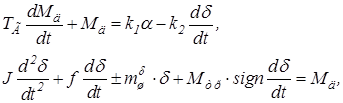

- уравнение управляющего электромагнита:

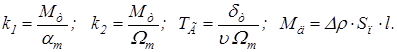

, где , где

- уравнение исполнительного двигателя:

где

Расчёт обобщённых и конструктивных параметров производится для режима наихудших энергетических возможностей, который соответствует максимуму отношения потребной мощности к развиваемой при отработке гармонического сигнала с амплитудой δ0

и частотой  при шарнирной нагрузке, имеющей пружинный характер, т. е. из условия минимума энергетической функции привода: при шарнирной нагрузке, имеющей пружинный характер, т. е. из условия минимума энергетической функции привода:

где  – частота вращения ракеты, рад/с; – частота вращения ракеты, рад/с;

– момент шарнирной нагрузки, Н∙м; – момент шарнирной нагрузки, Н∙м;

– газодинамическая функция режима течения (рис. 1.8); – газодинамическая функция режима течения (рис. 1.8);

– величина избыточного давления, Па; – величина избыточного давления, Па;

– температура окружающей среды, К; – температура окружающей среды, К;

t – время полёта, с.

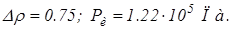

Режим наихудших энергетических возможностей соответствует  полёта при температуре полёта при температуре  (рис. 1.9). Для указанного режима значения параметров следующие: (рис. 1.9). Для указанного режима значения параметров следующие:

- число маха М ………………………………………………………1.17;

- момент шарнирной нагрузки  ………………………-0.937; ………………………-0.937;

- избыточное давление  ………………………………..1.22×105

; ………………………………..1.22×105

;

- частота вращения по крену  ……………………………..9.3±1.9. ……………………………..9.3±1.9.

Рис. 1.8 График зависимости числа Y от величины избыточного давления.

Рис. 1.9 Энергетическая функция привода

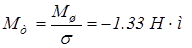

Значение  выбирается из условия обеспечения фазовой частотной характеристики разомкнутого контура, близкой к заданному номинальному значению при возникновении ограничений выходной координаты силовой части привода. При таком значении σ обеспечиваются меньшие фазовые сдвиги, чем при расчёте σ по минимуму расхода, но расход рабочего тела через систему увеличивается, что в случае применения воздушно-динамического привода не является ограничением для проектирования. выбирается из условия обеспечения фазовой частотной характеристики разомкнутого контура, близкой к заданному номинальному значению при возникновении ограничений выходной координаты силовой части привода. При таком значении σ обеспечиваются меньшие фазовые сдвиги, чем при расчёте σ по минимуму расхода, но расход рабочего тела через систему увеличивается, что в случае применения воздушно-динамического привода не является ограничением для проектирования.

Максимальный развиваемый момент определяется по зависимости:

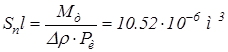

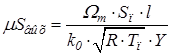

Значение произведения площади поршня на плечо кинематической передачи определяется по зависимости:

где

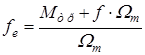

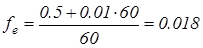

Потребная скорость для обеспечения отработки гармонического сигнала рассчитывается по формуле:

где

Рис. 1.10 График зависимости числа υ от величины избыточного давления

Структура и параметры автоколебательной системы воздушно-динамического привода определяются для режима наихудших фазовых сдвигов, соответствующего максимуму энергетической функции при нагрузке, имеющей характер перекомпенсации, то есть режима  (рис. 1.11). Для указанного режима значения параметров следующие: (рис. 1.11). Для указанного режима значения параметров следующие:

- число маха М ……………………………………………………..0.894;

- момент шарнирной нагрузки  ………………………..0.265; ………………………..0.265;

- избыточное давление  ………………………………0.667×105

; ………………………………0.667×105

;

- частота вращения по крену  ……………………………….7.8±2. ……………………………….7.8±2.

Рис. 1.11 Энергетическая функция привода

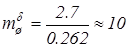

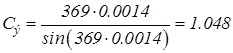

Рассчитаем структуру и параметры автоколебательной системы ВДРП на соответствующего режима:

а) рассчитывается допустимая минимальная частота автоколебаний из условия обеспечения разноса рабочей частоты ω0

и частоты автоколебаний ωа

:

, где , где

б) рассчитывается фазовый сдвиг φn

и амплитудная характеристика An

исполнительного двигателя на рабочей частоте и частоте автоколебаний.

Рис. 1.12 Структурная схема исполнительного двигателя РП

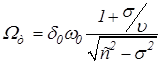

Рассчитаем максимальную скорость на этом режиме, исходя из Ωm

на предыдущем:

, ,

где  . .

. .

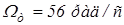

Тогда новое Ωm

примет значение:

, ,

где  . .

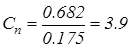

Из рис. 1.13 определим фазовые сдвиги и величины амплитудной характеристики исполнительного двигателя РП на рабочей частоте и частоте автоколебаний.

Для данного режима определены соответствующие значения:

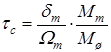

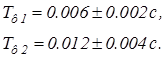

в) определяется время эквивалентного запаздывания управляющего электромагнита:

где  – фазовый сдвиг нелинейного элемента на частоте – фазовый сдвиг нелинейного элемента на частоте  , ,

; ;

– фазовый сдвиг корректирующего фильтра на частоте автоколебаний, выбираемый при первой итерации равным нулю. – фазовый сдвиг корректирующего фильтра на частоте автоколебаний, выбираемый при первой итерации равным нулю.

Рис. 1.13 Амплитудно-фазовая частотная характеристика исполнительного двигателя рулевого привода

г) рассчитываются фазовые характеристики разомкнутой и замкнутой автоколебательной системы воздушно-динамического привода.

Фазовая характеристика разомкнутой системы рассчитывается по следующей формуле:

где

– фазовый сдвиг исполнительного двигателя РП, – фазовый сдвиг исполнительного двигателя РП,

– фазовая характеристика управляющего электромагнита (рис. 1.15), – фазовая характеристика управляющего электромагнита (рис. 1.15),

– фазовый сдвиг корректирующего фильтра (рис. 1.14), – фазовый сдвиг корректирующего фильтра (рис. 1.14),

– фазовый сдвиг нелинейного элемента, – фазовый сдвиг нелинейного элемента,  . .

Фазовая характеристика замкнутой системы:

, ,

– амплитудная характеристика разомкнутой системы. – амплитудная характеристика разомкнутой системы.

где

При  необходим фильтр с ослаблением амплитудной характеристики на частоте автоколебаний: необходим фильтр с ослаблением амплитудной характеристики на частоте автоколебаний:

где

Рис. 1.14 Амплитудно-фазовая частотная характеристика корректирующего фильтра

Рис. 1.15 Фазовая характеристика управляющего электромагнита

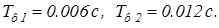

Фазовая характеристика разомкнутой системы воздушно динамического рулевого привода представлена на рис. 16, замкнутой – на рис. 1.17.

Рис. 1.16 Фазовая характеристика разомкнутой системы ВДРП

Рис. 1.17. Фазовая характеристика замкнутой системы ВДРП

1.6 Оценка влияния изменения параметров математической модели ВДРП на его характеристики

Проследим, каким образом влияют на характеристики привода изменения таких величин, как скорость движения рулей, момент шарнирной нагрузки, момент инерции рулей, время эквивалентного запаздывания управляющего электромагнита, а также коэффициенты трения.

Пусть  и и  изменяются в пределе ±15%, а изменяются в пределе ±15%, а  и f – на ±50%. и f – на ±50%.

Наиболее существенные изменения происходят, когда вышеназванные величины изменяются одновременно либо в сторону уменьшения, либо в сторону увеличения. Рассмотрим два крайних случая:

1)  и и  увеличим на 15%, а увеличим на 15%, а  и f – на 50%. и f – на 50%.

Результаты отображены на рис. 1.18–1.20

Рис. 1.18 Амплитудно-фазовая характеристика исполнительного двигателя рулевого привода

Рис. 1.19 Фазовая характеристика разомкнутой системы ВДРП

Рис. 1.20 Фазовая характеристика замкнутой системы ВДРП

2)  и и  уменьшим на 15%, а уменьшим на 15%, а  и f – на 50% и f – на 50%

Результаты отображены на рис. 1.21–1.23

Рис. 1.21 Амплитудно-фазовая характеристика исполнительного двигателя рулевого привода

Рис. 1.22 Фазовая характеристика разомкнутой системы ВДРП

Рис. 1.23 Фазовая характеристика замкнутой системы ВДРП

Как можно заметить из вышеприведённых графиков, ни одно из проделанных изменений не привело к выходу рулевого привода из заданного коридора фазовых сдвигов (рис. 1.20 и 1.23), что свидетельствует о высокой динамической точности разрабатываемого ВДРП. Проверим, какую роль играют величины постоянных времени Tф1

и Tф2

.

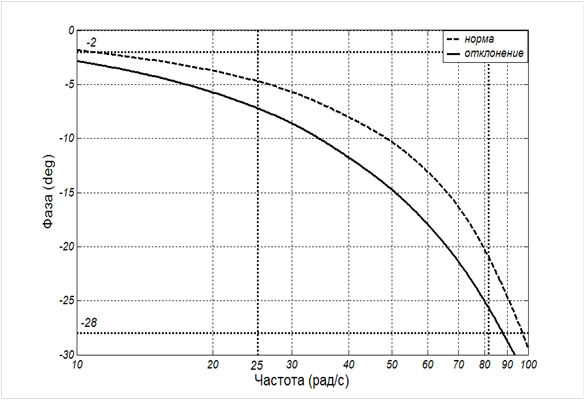

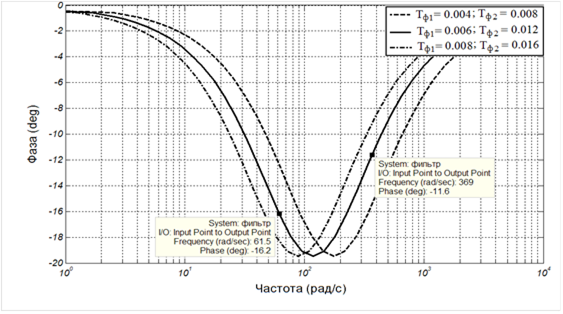

Рассмотрим три варианта фильтра (рис. 1.24, 1.25):

1)

2)

3)

Графики фазовых характеристик разомкнутой и замкнутой систем будут иметь вид, представленный на рис. 1.26–1.29.

Рис. 1.24 Амплитудные частотные характеристики нескольких вариантов корректирующего фильтра

Рис. 1.25 Фазовые частотные характеристики нескольких вариантов корректирующего фильтра

Рис. 1.26 Фазовые характеристики разомкнутой системы ВДРП

Рис. 1.27 Фазовые характеристики замкнутой системы ВДРП

Рис. 1.28 Фазовые характеристики разомкнутой системы ВДРП

Рис. 1.29 Фазовые характеристики замкнутой системы ВДРП.

1.7 Технические требования к составным частям автоколебательной системы рулевого привода

а) воздухозаборник должен обеспечивать:

- отношение площадей воздухозаборника к площади струйника:

- отношение площадей ресивера к площади струйника:

- выступание воздухозаборника за обтекатель не менее 5 мм.

б) рулевой привод должен обеспечивать:

- максимальную скорость при давлении

и температуре и температуре  : :

- максимальный развиваемый момент при давлении

: :

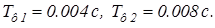

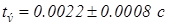

- управляющий электромагнит в реальных условиях эксплуатации должен обеспечивать время эквивалентного запаздывания:

в) постоянные времени корректирующего фильтра должны быть:

1.8 Проектирование управляющего электромагнита

В качестве управляющего электромагнита выбираем нейтральный электромагнит с угловым перемещением якоря. Управляющий электромагнит, на оси которого закреплён струйник, установлен на основании распределительного устройства. Ток, протекающий через обмотки этого электромагнита, при поступлении команды управления, создает магнитный поток, притягивающий якорь к одному из упоров, разворачивая диск распределительного устройства в одно из крайних положений.

Расчёт параметров управляющего электромагнита проводится из обеспечения требуемых динамических характеристик при заданном напряжении питания и токе потребления обмоток управляющего электромагнита. Расчёт проводится графоаналитическим способом в соответствии с алгоритмом (см. рис. 1.30).

В данном дипломном проекте при проектировании ВДРП в целях унификации с ранее изготовленными подобными рулевыми приводами воспользуемся одним из уже существующих управляющих электромагнитов и расчёт производить не будем.

Рис. 1.30 Алгоритм расчета УМ

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Описание конструкции рулевого привода

Рулевой привод предназначен для преобразования электрических сигналов, поступающих с наземной аппаратуры управления, в соответствующие угловые отклонения аэродинамических рулей, управляющих полетом летательных аппаратов. В данном дипломном проекте разработан автоколебательный одноканальный воздушно-динамический рулевой привод полуоткрытого типа с регулируемым на выходе распределительным устройством типа «струйная трубка» (рис. 2.1).

Рис. 2.1 Рулевой привод

1 – основание; 2 – поршень; 3 – руль; 4 – втулка; 5 – ось; – подшипник; 7 – пружина; 8 – вилка; 9 – потенциометр обратной связи;10 – шпангоут; 11 – трубка; 12 – фильтр; 13 – пружина; 14 – канал; 15 – приемное отверстие; 16 – поршень; 17 – чехол; 18 – манжета; 19 – основание; 20 – штифт; 21 – серьга; 22 – ось; 23 – ось; 24 – пружина; 25 – подшипник; 26 – корпус; 27 – планка;28 катушка управления; 29 – якорь; 30 – приемник; 31 – струйник; 32 – воздухозаборник; 33 – электромагнит управляющий;34 – электровоспламенитель; 35 – силовой цилиндр; 36 – планка.

Привод состоит из следующих основных частей:

а) исполнительный двигатель с аэродинамическими рулями;

б) управляющий электромагнит с распределительным устройством.

Базовой деталью рулевого привода является шпангоут 10, на котором установлены оси 5 с рулями 3, втулками 4, пружинами 7. Рули соединены между собой осью 22, на этой же оси находится вилка 8, связывающая рули с потенциометрическим датчиком обратной связи 9. Шпангоут 10 является базовой деталью, к которой крепится основание 1. На основании установлены два силовых цилиндра 35.

Управляющий электромагнит 33 состоит из корпуса 26, в котором на подшипниках 25 установлена ось 23 с якорем 29, двух катушек управления 28, соединенных планкой 27, закреплённой в корпусе 26, и пружины 24.

Силовой цилиндр 35 состоит из основания 19, на котором закреплена эластичная манжета 18, закрытая чехлом 17, поршня 16, соединённого с манжетой 18 и серьги 21, связывающей поршень 16 с осью 22.

Рули 3 и воздухозаборники 32 в сложенном положении удерживаются планкой 36, закреплённой штифтами 20 на шпангоуте 10.

2.2 Описание принципа действия рулевого привода

Принцип действия РП состоит в следующем.

При полёте управляемой ракеты встречный поток воздуха через отверстия в воздухозаборниках 32 проходит через струйное распределительное устройство в рабочие полости рулевых машин. В автоколебательном приводе генерируются автоколебания. С усилителя подается поочерёдно напряжение на одну или другую обмотки управляющего электромагнита. При поступлении сигнала в одну из обмоток, якорь притягивается к ней и устанавливает струйник напротив соответствующего окна приёмника. Воздух поступает в рабочую полость привода, и в ней устанавливается максимальное давление; в это время вторая рабочая полость опорожняется. Под действием разности давлений на поршни рулевых машин происходит поворот оси рулей. Разность средних давлений в полостях и угол поворота рулей пропорциональны входному сигналу.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Теоретические сведения

Сборка является заключительной стадией технологического процесса изготовления деталей.

К сборочно-технологическим процессам относят соединение деталей и сборочных единиц для образования изделия с его последующей регулировкой, контролем и испытанием.

Технологический процесс сборки осуществляют, руководствуясь нормативными документами, которые оформляются в соответствии с единой системой технологической документации (ЕСТД).

ЕСТД представляет собой комплекс стандартов, устанавливающих взаимосвязанные правила и положения о порядке разработки, оформления и обращения единой технологической документации для всех предприятий и организаций приборостроительных и машиностроительных отраслей промышленности.

Проектированием технологических процессов и составлением нормативной документации занимаются технологические отделы и бюро предприятия.

Для разработки технологического процесса сборки изделия или сборочной единицы технологу необходимо иметь сборочные чертежи, спецификацию деталей по сборочным единицам, технологические условия на сборку, испытания и приемку, годовой план выпуска изделия. Кроме того, в распоряжении технолога должны находиться данные о парке оборудования и электроснабжении цехов, о применяемом инструменте, приспособлениях, контрольно-измерительной аппаратуре, а также стандарты предприятия.

Подготовку к проектированию технологического процесса начинают с анализа конструкции по чертежам, схемам, техническим условиям и программе испытания. Проектирование технологического процесса сборки содержит следующие этапы:

1. Определение последовательности сборки.

2. Определение перечня и последовательности работ при сборке, построение схемы технологического процесса.

3. Нормирование операций.

4. Определение организационной формы сборки и синхронизация операций по ритму.

В данном разделе дипломного проекта рассмотрены первые три этапа.

3.2 Определение последовательности сборочного процесса

Основой для определения последовательности сборки изделия является конструкторская документация, в которой изделие разбито на сборочные единицы. Характерной особенностью сборочной единицы является возможность сборки обособленно от других частей изделия. Благодаря этому процесс сборки сложных изделий состоит из переходов, выполняемых не только последовательно друг за другом, но и параллельно друг другу.

3.3 Построение схемы технологического процесса сборки

Схема технологического процесса сборки служит для облегчения разработки основной технологической документации – маршрутных и операционных карт. Схема технологического процесса наглядно и детально отражает последовательность и структуру сборки, включая регулировку, контроль и испытания изделия.

Построение схемы ведется по следующим правилам:

1. Каждый элемент изделия имеет условное обозначение. Сборочные единицы принято обозначать квадратом, а детали – кругом. Стандартные и поставляемые изделия изображаются со штриховкой.

2. Приспособления, применяемые вместо деталей или сборочных единиц, без которых не может быть выполнена сборка, указываются на схемах как детали или сборочные единицы, но пунктиром.

3. Процесс сборки изображается линией, а переходы точками на этой линии. Линия проводится в направлении от базового элемента изделия к собранному объекту.

Соединение деталей или сборочной единицы с собранной ранее частью изделия или базовой деталью, использование материалов обозначается линией, присоединяемой к сборочной линии. Крепежные детали и прикрепляемые ими элементы изделия соединяются со сборочной линией в одной точке.

4. Снимаемые (демонтируемые) детали, сборочные элементы, приспособления указываются на схемах со стрелкой, направленной от линии сборки.

5. Схема поясняется указанием о выполнении соединений, регулировки и контроля при сборке.

4. ЭКОНОМИКА

4.1 Введение

Процесс создания и освоения новой техники является комплексным, охватывающим большой промежуток времени и большое количество исполнителей. Исходя из новизны создаваемого изделия и степени его комплексности в практике планирования СОНТ применяются два метода:

- метод, основанный на разработке ленточных планов – графиков;

- метод, основанный на разработке сетевых графиков.

Метод ленточных планов – графиков используется при относительно краткосрочных разработках и при небольших количествах исполнителей.

Сетевое планирование представляет собой систему планирования комплекса работ, направленную на достижение конечной цели.

4.2 Составление и расчёт сетевого графика

Сетевое планирование основано на графическом изображении комплекса работ, которое отображает их логическую последовательность, взаимосвязь и длительность. Сетевое планирование имеет значительное преимущество перед обычным методом планирования и управления:

- наиболее полно учитывается связь между различными работами;

- появляется возможность более эффективного распределения срока окончания работ или ресурсов;

- появляется возможность более эффективного распределения ресурсов за счёт оптимизации планов;

- возможность применения ЭВМ;

- наглядное и удобное изображение комплекса работ.

Сетевое планирование позволяет вести разработку в оптимальном режиме. Сетевая модель отображает логическую последовательность и взаимосвязь работ и изображается в виде графика, состоящего из стрелок и кружков.

Кружки на сетевом графике обозначают совершение отдельных событий, отображающих результаты выполнения работ. Продолжительности события не имеют.

Стрелки обозначают работы, то есть действия, которые совершаются для совершения событий. Работы имеют продолжительность, которая на графике указывается стрелкой.

Каждая работа имеет начало и окончание. На графике начало стрелки находится в предыдущем событии, а окончание в последующем.

Работы могут быть трёх типов:

- действительными;

- ожидаемыми;

- фиктивными.

Путем называется непрерывная последовательность работ между двумя событиями сетевого графика, в котором конечное событие каждой работы совпадает с начальным событием следующим за ней событием.

Существует три вида путей:

- полный путь (от начального до конечного события);

- предшествующий путь (от начального до данного события);

- последующий путь (от данного до конечного события).

Критическим путем является полный путь, имеющий наибольшую длительность. Критический путь определяет продолжительность процесса в целом.

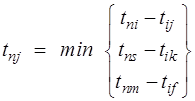

Для завершения всего комплекса работ в более ранние сроки необходимо принимать меры по сокращению длительности работ, лежащих на критическом пути. При расчёте сетевых графиков определяют ранние  и поздние и поздние  сроки начала и окончания работ. сроки начала и окончания работ.

Ранний срок свершения события – это срок, необходимый для выполнения всех работ, предшествующих данному событию, т.к. это событие свершится только тогда, когда будут выполнены все работы, для которых оно является конечным (рис. 4.1).

Рис. 4.1 Ранний срок свершения события

Поздний срок свершения события – это такой срок, превышение которого вызовет аналогичную задержку наступления завершающего события графика. Поэтому расчет поздних сроков свершения событий осуществляется после нахождения критического пути по принципу, представленному на рис. 4.2.

Рис. 4.2 Поздний срок свершения события

Раннее начало каждой работы равно раннему сроку свершения начального в данной работе события:

Раннее окончание каждой работы определяется как сумма фона раннего начала и продолжительности ожидаемого времени выполнения этой работы:

Позднее окончание каждой работы равно позднему сроку свершения конечного события в работе:

Позднее начало работы определяется как разница между сроком позднего окончания и ожидаемым временем выполнения этой работы:

На основании рассчитанных ранних и поздних сроков начала и окончания работ определяются резервы времени работы.

Различают понятия полного и свободного резервов времени.

Резерв времени события  – это промежуток времени, на который может быть отсрочено свершение этого события, без нарушения критического пути: – это промежуток времени, на который может быть отсрочено свершение этого события, без нарушения критического пути:

Полный резерв времени работы  – это максимальный период времени, на который можно увеличить продолжительность данной работы, не изменяя критического пути: – это максимальный период времени, на который можно увеличить продолжительность данной работы, не изменяя критического пути:

Важным свойством этого резерва является то, что он может быть распределен между работами, лежащими на следующем пути, т.е. он является резервом всего последующего пути.

Свободный резерв времени работы  – это промежуток времени, на который может быть отодвинуто окончание данной работы, не изменяя ранних сроков начала последующих работ – это промежуток времени, на который может быть отодвинуто окончание данной работы, не изменяя ранних сроков начала последующих работ

Резервы времени работы позволяют маневрировать сроками начала и окончания работ, устанавливая наиболее благоприятные сроки выполнения работы с точки зрения рациональной загрузки ресурсов, выделяемых на достижение конечной цели. Резервами работ можно пользоваться также для выявления критического пути. Представляя цепную связь работ, он проходит по работам, не имеющим резервов.

Одними из важнейших операций при анализе рассчитанных параметров сетевого графика являются определение коэффициентов напряженности работ и вероятности свершения завершающего события в заданный срок.

Коэффициент напряженности работы  характеризует относительную сложность соблюдения сроков выполнения работ на некритических путях: характеризует относительную сложность соблюдения сроков выполнения работ на некритических путях:

где  – продолжительность максимального пути, проходящего через работу ij; – продолжительность максимального пути, проходящего через работу ij;

– продолжительность критического пути; – продолжительность критического пути;

– продолжительность отрезка максимального пути работы, совпадающего с критическим путем ij. – продолжительность отрезка максимального пути работы, совпадающего с критическим путем ij.

Контролировать правильность расчета сетевого графика необходимо по параметрам полного резерва времени и коэффициента напряженности. Причём резерв времени работ, лежащих на критическом пути всегда равен нулю, а коэффициент напряженности работ равен единице.

Таблица 4.1. Картотека событий

| № события

|

Перечень событий

|

| 0

|

ТЗ получено

|

| 1

|

ТЗ проработано

|

| 2

|

Литература подобрана

|

| 3

|

Литература изучена

|

| 4

|

Математическая модель выбрана

|

| 5

|

Расчет характеристик привода сделан

|

| 6

|

Выбор типа и схемы привода сделан

|

| 7

|

Расчет конструктивных и обобщенных параметров проведен

|

| 8

|

Анализ влияния различных факторов на характеристики привода проведен

|

| 9

|

Техническая документация выпущена

|

| 10

|

Рабочие чертежи разработаны

|

| 11

|

Эскизный проект выпущен

|

| 12

|

Техническая документация выпущена и выдана в производство

|

| 13

|

Материалы заказаны

|

| 14

|

Материалы поставлены

|

| 15

|

Комплектующие изделий заказаны

|

| 16

|

Детали изготовлены и комплектующие изделия поставлены

|

| 17

|

ПИ выпущено и произведена сборка и настройка образца

|

| 18

|

Испытания произведены

|

| 19

|

ТП выпущено и произведена корректировка ТД

|

| 20

|

Принято решение о серийном выпуске

|

Таблица 4.2 Картотека работ

| № работы

|

Перечень работ

|

Продолжительность, дни

|

Затраты на выполнение работ, руб.

|

| Tmin

|

Tmax

|

Cmin

|

Cmax

|

| 0 – 1

|

Выдача ТЗ

|

2

|

3

|

300

|

280

|

| 1 – 2

|

Подбор литературы

|

3

|

4

|

200

|

140

|

| 1 – 3

|

Изучение литературы

|

3

|

4

|

300

|

280

|

| 2 – 3

|

Фиктивная работа

|

0

|

0

|

0

|

0

|

| 3 – 4

|

Выбор мат. модели

|

2

|

3

|

200

|

180

|

| 4 – 5

|

Расчёт характеристик привода

|

5

|

6

|

250

|

180

|

| 5 – 8

|

Фиктивная работа

|

0

|

0

|

0

|

0

|

| 3 – 6

|

Выбор типа и схемы привода

|

3

|

4

|

750

|

600

|

| 6 – 7

|

Расчёт конструктивных и обобщённых параметров привода

|

4

|

5

|

250

|

200

|

| 7 – 8

|

Анализ влияния различных факторов на характеристики привода

|

4

|

5

|

200

|

180

|

| 8 – 9

|

Выпуск ТД

|

8

|

9

|

200

|

180

|

| 9 – 10

|

Разработка рабочих чертежей

|

10

|

11

|

3000

|

2500

|

| 10 – 11

|

Выпуск эскизного проекта

|

4

|

5

|

1500

|

1000

|

| 11 – 12

|

Выпуск ТД и выдача ее в производство

|

10

|

11

|

900

|

800

|

| 12 – 13

|

Заказ материалов

|

1

|

2

|

300

|

250

|

| 13 – 14

|

Поставка материалов

|

4

|

5

|

600

|

500

|

| 12 – 14

|

Подготовка производства

|

1

|

2

|

300

|

250

|

| 12 – 15

|

Заказ комплектующих изделий

|

1

|

2

|

300

|

250

|

| 15 – 16

|

Поставка комплектующих тизделий

|

14

|

15

|

1000

|

900

|

| 14 – 16

|

Изготовление деталей

|

11

|

12

|

3500

|

2000

|

| 16 – 17

|

Сборка и настройка образца

|

7

|

8

|

1000

|

700

|

| 12 – 17

|

Выпуск ПИ

|

5

|

6

|

400

|

300

|

| 17 – 18

|

Проведение испытаний

|

12

|

13

|

1500

|

1200

|

| 17 – 19

|

Корректировка технической документации

|

3

|

4

|

500

|

600

|

| 18 – 19

|

Выпуск технического проекта

|

12

|

13

|

2000

|

1800

|

| 19 – 20

|

Принятие решения о серийном выпуске

|

8

|

10

|

600

|

500

|

Расчёт сетевого графика проведён с применением ЭВМ. Результаты представлены в виде таблицы 1.

Из расчетов видим, что критический путь проходит через события:

Продолжительность критического пути 111.5 дней.

Расчёт вероятности наступления завершающего события в заданный срок совершенно необходим, когда установленный директивный срок  оказывается меньше срока свершения завершающего события оказывается меньше срока свершения завершающего события  , рассчитанного по величине критического пути. , рассчитанного по величине критического пути.

Вероятность  свершения завершающего события в заданный срок можно определить по формуле: свершения завершающего события в заданный срок можно определить по формуле:

где  – значение дифференциальной функции нормального распределения вероятностей, называемой функцией Лапласа, определяют в зависимости от ее аргумента х по таблице, приведенной в приложении 1. – значение дифференциальной функции нормального распределения вероятностей, называемой функцией Лапласа, определяют в зависимости от ее аргумента х по таблице, приведенной в приложении 1.

где  – среднеквадратическое отклонение срока наступления завершающего события; – среднеквадратическое отклонение срока наступления завершающего события;

– продолжительность работы ij, лежащей на критическом пути; – продолжительность работы ij, лежащей на критическом пути;

n – число работ критического пути;

– среднее арифметическая для параметра – среднее арифметическая для параметра  . .

Для величины  имеются вполне определенные границы допустимого риска. При имеются вполне определенные границы допустимого риска. При  > 0.65 можно утверждать, что на работах критического пути имеются избыточные ресурсы, следовательно общая продолжительность работ может быть сокращена. При > 0.65 можно утверждать, что на работах критического пути имеются избыточные ресурсы, следовательно общая продолжительность работ может быть сокращена. При  < 0.35 опасность срыва заданного срока наступления завершающего события настолько велика, что необходимо повторное планирование с перераспределением ресурсов, т.е. оптимизация сетевого графика. < 0.35 опасность срыва заданного срока наступления завершающего события настолько велика, что необходимо повторное планирование с перераспределением ресурсов, т.е. оптимизация сетевого графика.

Оптимизация сетевого графика в зависимости от полноты решаемых задач может быть разделена на частную и комплексную. Видами частной оптимизации являются: минимизация стоимости всего комплекса работ при заданном времени выполнения проекта, минимизация времени выполнения разработки при заданной ее стоимости. Комплексная оптимизация - это нахождение оптимума в соотношениях величин затрат и сроков выполнения проекта.

Проведением оптимизации сетевого графика стадия составления исходного плана заканчивается. Далее начинается стадия оперативного управления ходом работ, когда в службу сетевого планирования поступает с определенной периодичностью информация о фактическом ходе смоделированного процесса. Производятся перерасчеты графика и разрабатываются мероприятия по ликвидации возникших от него отклонений.

Таким образом, в целом сетевой график позволяет наиболее рационально построить план работы, установить строгую последовательность и очередность в выполнении всех необходимых операций и действий. С помощью сетевого графика можно с достаточной точностью определить сроки свершения каждого события и, следовательно, срок достижения результата – завершающего события; оптимизировать использование выделяемых ресурсов; организовать контроль, наблюдение и управление действиями ответственных исполнителей с помощью ЭВМ.

4.3 Выводы

1.

Проведя расчёт параметров сетевого графика, мы видим, что при длине критического пути 111.5 дней затраты на комплекс работ составляют 18 338 рублей.

2.

Проведя оптимизацию сетевого графика, исходя из минимума затрат, мы видим, что при той же длине критического пути затраты на комплекс работ составляют 18 213 рублей.

3.

Проведя оптимизацию сетевого графика, исходя из минимума длины критического пути, при директивном сроке, длина критического пути составляет 103 дней, при затратах на комплекс работ 20 358 рублей.

4.

Проведя комплексную оптимизацию, исходя из минимума затрат и минимума длины критического пути, при директивном сроке, видно, что длина критического пути оставляет 103 дня, при затратах на комплекс работ 20 358 рублей.

5. ОХРАНА ТРУДА

5.1 Введение

При проектировании ВДРП на работоспособность инженера влияет организация трудового процесса, метеорологические условия производственной среды, шум, освещение производственного помещения, его температура и многое другое.

Безопасность труда обеспечивается соблюдением правил по технике безопасности, санитарных норм и правил. Также для обеспечения безопасности труда должны предъявляться требования к сооружениям, производственным зданиям, оборудованию. При этом необходимо обеспечивать защиту рабочих мест от воздействия опасных и вредных факторов, содержать рабочие места в строгом соответствии с санитарно-гигиеническими нормами.

В данной части дипломного проекта будут рассмотрены все вышеперечисленные факторы, влияющие на здоровье и безопасность человека, и будут разработаны меры по предотвращению вредных и опасных факторов.

5.2 Анализ вредных и опасных факторов при расчёте и проектировании замкнутой системы ВДРП

Расчёт и проектирование – это работа с чертежами, с технической документацией, с расчётами, с ЭВМ. Инженеру приходится часами работать над чертежами, книгами, поэтому в помещении, где он работает должно быть освещение соответствующее санитарным нормам и правилам. Правильно спроектированное и выполненное освещение на предприятии обеспечивает возможность нормальной производственной деятельности. Сохранность зрения человека, состояние его центральной нервной системы и безопасность на производстве в значительной мере зависят от условий освещения.

При недостаточном освещении в помещении, где работает инженер, у работающего постепенно ухудшается зрение, а, следовательно, и его общее физическое состояние, и работоспособность.

Расчёт и проектирование замкнутой системы ВДРП осуществляется с применением персонального компьютера с соответствующим программным обеспечением. Эксплуатация ПЭВМ связана с воздействием на работающего таких вредных и опасных факторов, как повышенная температура окружающей среды, недостаток естественного освещения, недостаточная освещенность рабочей зоны, электрический ток, статическое электричество, шум, повышенный уровень электромагнитного, ультрафиолетового и инфракрасного излучений.

Работа инженеров-исследователей и конструкторов связана с воздействием таких психофизических факторов, как умственное перенапряжение, напряжение зрительных и слуховых анализаторов, монотонность труда, эмоциональные перегрузки.

Воздействие указанных неблагоприятных факторов приводит к снижению работоспособности, вызванной развивающимся утомлением. Появление и развитие утомления связано с изменениями, возникающими в процессе работы в центральной нервной системе, с тормозными процессами в коре головного мозга. Так при длительной работе за видеомонитором, у человека возникает повышенная утомляемость и головная боль. Длительное нахождение человека в зоне комбинированного воздействия различных неблагоприятных факторов может привести к профессиональным заболеваниям, например, ухудшение зрения, бессонница.

После разработки технологических факторов и технической документации изготавливают экспериментальный образец и производят испытания на испытательных стендах. При этом возникает опасность возникновения пожара или поражения электрическим током.

5.3 Меры по недопущению вредных и опасных факторов

Для предотвращения вредных и опасных факторов на предприятии при строительстве производственных зданий необходимо соблюдать все требовании санитарных норм и правил. Также необходимо регулярно производить инструктаж работников предприятия по технике безопасности, надо постоянно следить за электрооборудованием и за наличием противопожарных средств.

Мероприятия пожарной профилактики проводятся в стадии проектирования, строительства и эксплуатации промышленных и гражданских объектов; к ним относятся обеспечение противопожарной безопасности технологических установок, систем электрооборудования.

Для избежания недостатка освещенности в помещении ещё на стадии строительства и оборудования необходимо произвести расчеты освещения с учетом назначения помещения.

5.3.1. Расчёт освещенности

В настоящее время действуют нормы освещенности СНиП 11-4-79. Эти нормы охватывают естественное и искусственное, освещение промышленных предприятий.

В виду ряда причин, вызывающих постепенное уменьшение освещенности, начальная освещенность должна быть равна нормированной, умноженной на коэффициент запаса, значение которого регламентированы СНиП. При установлении нормативных значений коэффициента запаса сопоставляется стоимость очистки светильников при различной её частоте и затраты, связанные с увеличением значения R, так что последний должен соответствовать оптимальному режиму эксплуатации. Обычно значение R принимается в пределах 1.3-2.

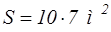

Для чертёжно-копировального и проектно-конструкторского бюро значения освещенности колеблются от 300 до 500 люкс. Исходя из этого, проведём расчёт освещенности помещения площадью  и высотой потолка h=2.7 м, принимая в качестве источника света лампы типа ЛБ40, количество светильников типа ЛПО36 равно 14. и высотой потолка h=2.7 м, принимая в качестве источника света лампы типа ЛБ40, количество светильников типа ЛПО36 равно 14.

Лампы подобного типа имеют рад преимуществ, по сравнению с лампами накаливания:

- большая светоотдача;

- долгий срок службы.

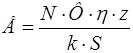

где  – фактическая освещенность; – фактическая освещенность;

– световой поток лампы, находящейся в светильнике; – световой поток лампы, находящейся в светильнике;

– число светильников в помещении; – число светильников в помещении;

– площадь помещения; – площадь помещения;

– коэффициент запаса; – коэффициент запаса;

– коэффициент, учитывающий неравномерность распределения освещённости по помещению. – коэффициент, учитывающий неравномерность распределения освещённости по помещению.

Так как длина помещения равна 10 метров, ширина помещения 7 метров,

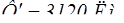

Световой поток каждой лампы равен

. .

В светильнике установлено по две лампы, отсюда:

Из выше описанного выбираем коэффициент запаса. На основании норм СНиП

- коэффициент отражения потолка Rп

=70%;

- коэффициент отражения от стен Rст

= 50%.

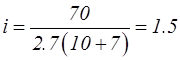

Зависимость коэффициента использования  от площади помещения можно учесть одной комплексной характеристикой – индексом помещения: от площади помещения можно учесть одной комплексной характеристикой – индексом помещения:

где А и В – стороны помещения

Исходя из выше сказанного

Значение коэффициента  зависит от характера кривой светораспределения светильников и отношения рассеяния между светильниками к высоте их подвеса. При расположении люминесцентных светильников рядом зависит от характера кривой светораспределения светильников и отношения рассеяния между светильниками к высоте их подвеса. При расположении люминесцентных светильников рядом  . .

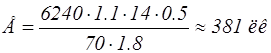

Отсюда:

Полученная освещенность соответствует нормам СНиП.

5.3.2. Шум на рабочем месте

В соответствии с ГОСТ 12.1.003–83 допустимые значения уровней звукового давления и уровней звука, создаваемого ПЭВМ не должны превышать значений, представленных в табл. 5.1:

Таблица 5.1 Уровни звукового давления

| Уровни звукового давления в октавных полосах со среднегеометрическими частотами

|

Уровень звука в дБА

|

| 31.5 Гц

|

63 Гц

|

125 Гц

|

250 Гц

|

500 Гц

|

1000 Гц

|

2000 Гц

|

4000 Гц

|

8000 Гц

|

50

|

| 86 дБ

|

71 дБ

|

61 дБ

|

54 дБ

|

49 дБ

|

45 дБ

|

42 дБ

|

40 дБ

|

38 дБ

|

Шум создается вентиляционной системой ПЭВМ и печатающим устройством.

Сократить время работы на принтере невозможно по двум причинам:

- сократить количество выходной документации не представляется возможным;

- сокращение работы принтера ведет к неэффективному использованию дорогостоящего оборудования.

Поэтому необходимо либо применить малошумящее оборудование, либо произвести облицовку помещения звукопоглощающим материалом.

5.3.3. Защита от электромагнитного и рентгеновского излучения

В современных ЭВМ монитор является основным источником практически всех видов электромагнитного излучения (радиации). В зависимости от воздействия на объект, эти излучения, бывают ионизирующими и неионизирующими. К ионизирующим относится рентгеновское излучение, к неионизирующим – электромагнитное поле (излучение) сверхнизкой и низкой частоты.

Электромагнитные поля сверхнизкой частоты не представляют угрозы для здоровья человека, однако, в силу того, что их действие мало изучено, рекомендуется уменьшить или свести к минимуму с ними встречу.

Оборудование, которое используется для работы, согласно документации соответствует требованиям предъявляемым ТСО’95. ТСО’95 представляет собой стандарт ТСО’92 с экологическими и эргономическими дополнениями, см. табл. 5.2.

Рентгеновское излучение, исходящее от монитора, ничтожно мало и сравнимо с естественным радиационным фоном, поэтому никаких мер защиты применять не надо. Так мощность экспозиционной дозы рентгеновского излучения с энергией выше 15 кеВ, от дисплеев, на расстоянии 5 см от ВДТ во всех допустимых точках не превышает 10-15 мкР/час, при норме 100 мкР/час, уровень же гамма фона не превышает 10-13 мкР/час.

Таблица 5.2 Требования ТСО’95 предъявляемые к излучению

| Электрическое поле

|

Магнитное поле

|

| Диапазон частот

|

Требуемые значения

|

Диапазон частот

|

Требуемые значения

|

| 0 Гц

|

≤±500 В

|

5 Гц–2 кГц

|

≤200 нТл 30см перед экраном 50 см вокруг

|

| 5 Гц

|

≤10 В/м 30 см перед экраном 50 см вокруг

|

2 кГц–400 кГц

|

≤25 нТл 50 см вокруг

|

| 2 кГц–400 кГц

|

≤ 1 В/м 30 см перед экраном 50 см вокруг

|

Из всего выше сказанного, можно сделать вывод, что никаких дополнительных мер по защите от излучения производить не надо.

5.3.4. Электробезопасность

При работе с электрическими установками, приборами и схемами необходимо соблюдать правило техники безопасности. Электрический ток может являться причиной несчастных случаев, большую часть которых происходит из-за пренебрежительного отношения к опасности, которую он представляет.

Степень воздействия электрического тока на человека зависит от целого ряда причин:

- силы тока и его частоты;

- участка поражения;

- состояние организма в момент поражения;

- индивидуальных особенностей организма.

Электрический ток силой более 100  для человека смертелен. Ток силой 50-100 для человека смертелен. Ток силой 50-100  вызывает потерю сознания у пострадавшего. вызывает потерю сознания у пострадавшего.

Сопротивление человека зависит от состояния кожного покрова в точках соприкосновения с токоведущими частями. Величина сопротивления тела человека может колебаться от нескольких Ом до нескольких тысяч Ом.

Для предотвращения несчастных случаев при обслуживании электрических установок в лаборатории, работающие с ними должны знать:

- причины возникновения несчастных случаев;

- все условия и меры безопасности, предусмотренные инструкцией;

- правила освобождения пострадавших и оказания им первой помощи при поражении электрическим током.

Обеспечить безопасную работу человека с электроустановками возможно при помощи таких технических средств как:

- защитное заземление;

- зануление;

- выравнивание потенциалов;

- защитное отключение;

- электрическое разделение сети.

Защитным заземление называется преднамеренное соединение с землёй, или её эквивалентом, металлических, нетоковедущих частей, которые могут оказаться под напряжением.

В установках с напряжением до 1000 В сопротивление заземляющего устройства должно быть не более 4 Ом.

Произведем расчёт заземления. Сопротивление одиночного заземления рассчитывается по следующей формуле:

где  – удельное сопротивление грунта – удельное сопротивление грунта

– длина заземления; – длина заземления;

– ширина участка; – ширина участка;

– глубина залегания заземлителя. – глубина залегания заземлителя.

Принимаем следующие величины:

; ;  ; ;

Получим:

Ом Ом

Сопротивление соединительной полосы считается по следующей формуле:

, ,

где  – удельное сопротивление грунта – удельное сопротивление грунта

( ) )

– длина полосы (10 м); – длина полосы (10 м);

– ширина полосы (0.25 м); – ширина полосы (0.25 м);

– глубина залегания (5.2 м). – глубина залегания (5.2 м).

Получаем:

Сопротивление вертикальных электродов равно:

где  – заданное сопротивление ( – заданное сопротивление ( Ом) Ом)

Ом Ом

Определяем необходимое количество вертикальных электродов:

, ,

где  – коэффициент использования вертикального заземления ( – коэффициент использования вертикального заземления ( ). ).

Расчётное сопротивление искусственного заземления находим по зависимости:

При этом должно выполнятся следующее условие:

где  – коэффициент использования соединительной полосы – коэффициент использования соединительной полосы

( ) )

Получим

Так как  (в данном случае (в данном случае  ), то отсюда следует, что размеры заземления выбраны правильно. ), то отсюда следует, что размеры заземления выбраны правильно.

5.3.5. Пожарная безопасность

По пожарной безопасности все здания делятся на категории. Данное помещение относится к категории Д – это производства, в которых обрабатываются негорючие вещества и материалы в холодном состоянии. Рассматриваемое здание относится к первой степени огнестойкости.

Для зданий первой степени огнестойкости необходимо, чтобы предел огнестойкости несущих стен, стен лестничных клеток, колонн был не менее 2.5 часов, лестничных площадок – не менее 1 часа, наружных стен из навесных панелей, перегородок и покрытий – не менее 0.5 часа.

Повысить огнестойкость здания можно облицовкой или оштукатуриванием металлических конструкций.

Для обеспечения пожарной безопасности существуют следующие требования по содержанию территории:

1. Территория помещения отдела должна содержаться в чистоте и систематически очищаться от пыли, отходов производства.

2. Проходы, выходы, коридоры и средства пожаротушения не разрешается загромождать различными предметами и оборудованием. На случай возникновения пожара должна быть обеспечена возможность безопасной эвакуации людей, находящихся в помещении.

3. Запрещается производить перепланировку помещения без предварительной разработки проекта.

4. По окончании рабочего дня необходимо:

- обесточить рубильником помещение;

- все электрические установки должны быть защищены от токов короткого замыкания;

- осмотреть помещение на состояние пожарной безопасности.

В случае возникновения пожара для эвакуации кроме главного хода имеются аварийные двери. Ширина дверей, ведущих из помещения в коридор 0.8 метра. Снабжение зданий водой производится от систем водоснабжения для хозяйственных и пожарных мероприятий.

В помещении имеются огнетушители ОУ-2 и ОУ-5. Также, помещение оборудовано центральной пожарной сигнализацией.

При возникновении пожара следует действовать в следующем порядке:

1. Немедленно сообщить в пожарную службу по телефону 01 о пожаре, указать точный адрес места пожара.

2.

Принять меры к эвакуации людей, если им угрожает опасность.

3.

Немедленно приступить к тушению пожара первичными средствами пожаротушения.

4.

Организовать встречу пожарной команды, показать место пожара и ближайшие источники воды.

5.

Вызвать к месту пожара начальника отдела, а в его отсутствии заместителя начальника отделения.

6.

Отключить вентиляционную систему оборудования, при необходимости обесточить помещение и прекратить все работы.

7.

В случае угрозы для жизни людей немедленно организовать их спасение, используя для этого все имеющиеся силы и средства.

8.

Принять меры к спасению материальной и технической документации.

5.4 Охрана окружающей среды

Масштабы хозяйственной деятельности, специфика современных технологических процессов, применяемых в промышленности, делают необходимым применение специальных мероприятий по охране окружающей среды.

Увеличение числа предприятий и транспортных средств с ДВС приводит к увеличению вредных выбросов в атмосферу; при строительстве объектов народного хозяйства уничтожаются леса, нарушается почвенный баланс, истощаются водные ресурсы.

В связи с этим большое значение имеют разработки, направленные на создание систем оборотного использования вод; очистки сточных вод и газовых выбросов; снижение вредных воздействий производственного шума, вибраций, теплового и электромагнитного излучений.

Нормальное состояние воздуха внутри производственных помещений определяется выбором соответствующего оборудования, позволяющего работать без рассеивания аэрозолей в окружающую среду, установкой эффективного вентиляционного и улавливающего вредные вещества оборудования.

5.5 Выводы

В данном разделе дипломного проекта был проведен анализ вредных и опасных факторов, имеющих место при проектировании рулевого привода. К таким факторам были отнесены освещенность, пожарная безопасность, шум на рабочем месте и электробезопасность. Для каждого фактора были разработаны меры по снижению риска для здоровья человека.

ЗАКЛЮЧЕНИЕ

В дипломном проекте проведен расчёт и проектирование замкнутой системы воздушно-динамического рулевого привода, работающего в пропорциональном режиме.

В процессе проектирования по данным технического задания был выбран тип и схема рулевого привода, составлена математическая модель функционирования, рассчитаны обобщенные и конструктивные параметры исполнительного механизма, рассчитаны динамические характеристики рулевого привода с помощью ЭВМ.

В процессе проектирования сделан вывод о том, что разработанный рулевой привод удовлетворяет требованиям технического задания.

В конструкторско-технологической части была представлена конструкция рулевого привода и отсека управления.

В экономической части дипломного проекта составлен и рассчитан сетевой график по этапам проектирования.

В дипломном проекте также освещены вопросы техники безопасности и охраны труда, противопожарной безопасности и охраны природы.

Список использованной литературы

1. Бесекерский В. А., Попов Е. П., Теория систем автоматического управления. – СПб: Профессия, 2003г – 752с.

2. Гриценко В.В., Методика проектирования воздушно-динамического привода трансзвукового малогабаритного управляемого снаряда. – Тула, КБП, 1996г – 25 с.

3. Сливинская А. Г. Электромагниты и постоянные электромагниты. – М.: Энергия, 1972 г. – 946с.

4. Справочник: Уплотнения и уплотнительная техника. под. ред. А. И. Голубева; Л. А. Конданова. – М.: Машиностроение 1986 г.

5. Тихомиров А. И. Организация планирования и управления производством ЛА. – М.: Машиностроение, 1978 г. – 385 с.

6. Федоренко В.В., Шошин А. И. Справочник по машиностроительному черчению. – Л.: Машиностроение, 1982 г. – 229 с.

|