| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра МС

КУРСОВОЙ ПРОЕКТ

по дисциплине “Теория проектирования автоматизированных станочных комплексов”

на тему: Разработка автоматической линии для обработки детали типа «Вал-червяк»

ПК 08.6.090203.50.00.000 ПЗ

Выполнил

ст. гр. МС-04н А.И. Горобец

Принял Л.П. Калафатова

Нормоконтроль В.В. Гусев

Донецк 2008

РЕФЕРАТ

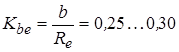

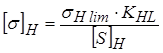

Работа содержит: страниц 47, таблиц 10 , источников 5, рисунков 8, приложений 12.

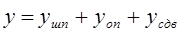

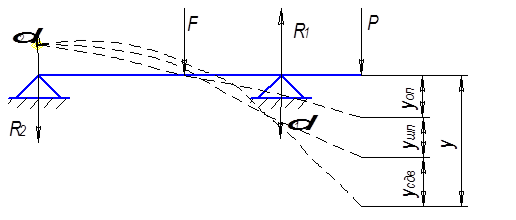

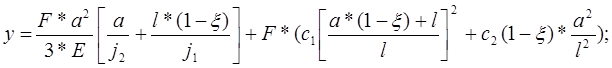

Объект проектирования: автоматическая линия для изготовления детали типа вал-червяк.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

ПЕРЕХОД, ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, СТАНКИ ДУБЛЕРЫ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА РАБОТЫ, АГРЕГАТНЫЙ СТАНОК, СИЛОВАЯ ГОЛОВКА, ФРЕЗЕРНАЯ НАСАДКА, РЕЖУЩИЙ ИНСТРУМЕНТ.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали типа вал. Рассчитать экономические показатели выбранной линии.

Спроектировать агрегатный станок для фрезерования шпоночного паза.

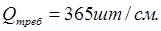

Исходными данными к курсовому проекту является заданная производительность изготовления детали в условиях автоматизированного производства равная 365шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение

1 Анализ технологичности конструкции детали

2 Технологический процесс изготовления детали для неавтоматезированого производства

3 Расчет технологической производительности процесса

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

5 Уточненный расчет производительности автоматической линии

6 Выбор транспортно-загрузочной системы

7 Расчет затрат для выбранных вариантов автоматических линий

8 Описание работы спроектированной АЛ

9 Описание конструкции и работы станка

10 Определение режимов обработки

11 Определение усилий и мощности резания

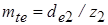

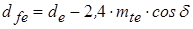

12 Кинематический расчет фрезерной насадки

13 Расчет прогиба шпинделя

14 Расчет жесткости опор качения

15 Расчет жесткости шпинделя

16 Динамический расчет шпиндельного узла

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Приложение А Чертеж детали

Приложение Б Карты наладок

Приложение В Чертеж автоматической линии

Приложение Г Циклограмма работы автоматической линии

Приложение Д Чертеж агрегатного станка

Приложение Е Чертеж фрезерной насадки

ВВЕДЕНИЕ

Автоматизация производственных процессов всегда являлась одним из важнейших направлений развития НТП. В развитых странах в настоящее время автоматизация занимает ведущее место в развитии промышленности, причем наблюдается тенденция к все растущей её глобальности. Несмотря на капитальные затраты, связанные с автоматизацией, она позволяет освободить гораздо больше средств за счет повышения производительности и экономии живого труда. Автоматизация дает толчок в развитии важнейших отраслей промышленности, позволяет снизить себестоимость их продукции.

Курс «Теория проектирования автоматизированных станочных комплексов» является основой для изучения процесса проектирования автоматических линий. Его изучение является важным этапом подготовки инженеров-механиков.

1 Анализ технологичности конструкции детали

Деталь (рис. 2.1) является валом-червяком с хвостовиком для соединения с двигателем посредством муфты, с шейками, которые являются посадочными поверхностями для подшипников и с шейкой под уплотнительное маслоудерживающее кольцо. Это накладывает высокие требования к параметрам качества поверхностей цапф: шероховатость цапф под подшипники достигает величины Ra 0,63; под маслоудерживающее кольцо - Ra 0,32 мкм, отклонения формы поверхностей под подшипники контролируются в двух плоскостях: радиальное биение цапф, которое не должно превышать 20 мкм и торцевое биение цапф – до 16 мкм. Центрирование вала и ступицы муфты осуществляется скользящей посадкой, крутящий момент передается с помощью шпоночного соединения. Это накладывает дополнительные требования к этой поверхности (шероховатость Ra 1,6 мкм), которая выполнена по 6 квалитету; радиальное биение хвостовика не должно превышать 20 мкм. Так как обработка цапф предусматривает шлифование и полирование, на валу предусмотрены канавки для выхода шлифовального круга, выполненные по наружнему цилиндру и торцу ГОСТ 8820-69 исп.4.

Поскольку для конструкторской базы принята ось детали (прил. А), то для механической обработки детали целесообразно использовать технологические центровые отверстия В4 ГОСТ 14034-74, которые будут являться технологической и измерительной базами. На валу выполнен паз, который производится врезанием концевой фрезы и продольным фрезерованием, что нетехнологично. Технологичным является выполнение сегментного шпоночного паза дисковыми фрезами, но в этом случае уменьшается сечение вала, что снижает его долговечность, поэтому выполнение данного шпоночного паза необходимо с такой конфигурацией, которая показана на чертеже.

Для установки подшипников, ступицы муфты, предусмотрены заходные фаски 2,5х450

. Для исключения травматизма острые кромки притуплены фасками 1х450

.

В качестве материала из которого изготовлен вал принята конструкционная сталь 45 ГОСТ 1050-88 c содержанием углерода 0,45%. Для повышения износостойкости вала в качестве термообработки принята закалка зубьев на установке ТВЧ.

Для контроля допуска на погрешность направления зубьев вала допускается заменить его проверкой пятна контакта с сопряженным колесом. При чем пятно контакта по высоте - не менее 40%.

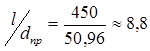

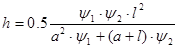

Определим жесткость детали используя отношение длины к приведенному диаметру.

Вал является жестким, так как отношение длины к диаметру   , что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания. , что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания.

Таким образом, конструкция детали является технологичной.

2 Технологический процесс изготовления детали для неавтоматизированного производства

Рисунок 2.1- Изготавливаемая деталь

На рисунке 2.1 указаны позиции обрабатываемых поверхностей. Далее приведем технологический процесс обработки детали в условиях неавтоматизированного производства.

005 Заготовительная

010Термическая (улучшение)

020 Фрезерно-центровальная

А. Установить и снять заготовку

1. Фрезеровать торцы поверхность 1, 25

2. Сверлить центровочные отверстия

030 Токарно-винторезная

А. Установить и снять заготовку

1. Точить поверхность 7 начерно

2. Точить поверхность 3 начерно

3. Точить поверхность 9 начерно

Б. Переустановить заготовку

4. Точить поверхность 23 начерно

5. Точить поверхность 15 начерно

6. Точить поверхность 19 начерно

7. Точить поверхность 11 начерно

040 Токарно-винторезная

А. Установить и снять заготовку

1. Точить поверхность 3 и торец поверхность 5 начисто

2. Точить фаску поверхность 2

3. Точить фаску поверхность 6

4. Точить канавку поверхность 4

Б. Переустановить заготовку

5. Точить поверхность 23 и торец поверхность 21 начисто

6. Точить поверхность 19 и торец поверхность 17 начисто

7. Точить поверхность 15 и торец поверхность 13 начисто

8. Точить фаску поверхность 24

9. Точить фаску поверхность 16

10. Точить фаску поверхность 12

11. Точить фаску поверхность 20

12. Точить канавку поверхность 22

13. Точить канавку поверхность 18

14. Точить канавку поверхность 14

050 Вертикально-фрезерная

А. Установить и снять заготовку

1. Фрезеровать шпоночный паз поверхность 26

060 Универсально-фрезерная

А. Установить и снять заготовку

1. Фрезеровать зубья предварительно

2. Фрезеровать зубья начисто

070 Термическая (ТВЧ)

080 Круглошлифовальная

А. Установить и снять заготовку

1.Шлифовать поверхность 3 предварительно

Б. Переустановить заготовку

2. Шлифовать поверхность 23 предварительно

3. Шлифовать поверхность 19 предварительно

4. Шлифовать поверхность 15 предварительно

090 Круглошлифовальная

А. Установить и снять заготовку

1.Шлифовать поверхность 3 окончательно

Б. Переустановить заготовку

2. Шлифовать поверхность 23 окончательно

3. Шлифовать поверхность 19 окончательно

4. Шлифовать поверхность 15 окончательно

100 Червячно-шлифовальная

А. Установить и снять заготовку

1.Шлифовать зубья

110 Контрольная

На основании базового техпроцесса обработки произведем расчет машинного времени обработки каждой конкретной поверхности и результат занесем в таблицу 2.1.

Таблица 2.1-Расчет машинного времени выполнения операций

| Наименование

|

Инструмент

|

Параметры резания

|

D,

мм

|

L,

мм

|

tр

,

мин

|

| операции

|

перехода

|

t,

мм

|

sоб

,

мм/об

|

v,

м/мин

|

n,

об/мин

|

sмин

,

мм/мин

|

| Фрезерно-центровальная

|

Фрезеровать торцы пов. 1, 25.

|

Фрезы торцевые Т5К10

|

8

|

0,8

|

164

|

614,5

|

491,6

|

85

|

131

|

0,22

|

| Токарно-винторезная

(Черновая Установ А)

|

Сверлить центровочные отверстия

|

Сверла центровочные комбинированные ГОСТ 14952-75

|

2

|

0,31

|

10

|

490

|

152

|

4

|

10,06

|

0,08

|

| Точить пов. 7 начерно

|

Резец проходной упорный Т5К10

|

1,8

|

0,97

|

58

|

440

|

426,6

|

42

|

100

|

0,23х2

|

| Токарно-винторезная

(Черновая Установ Б)

|

Точить пов. 3 начерно

|

Резец проходной упорный Т5К10

|

1,8

|

0,97

|

58

|

497

|

497,7

|

36

|

17,6

|

0,04х2

|

| Точить пов. 9 начерно

|

Резец проходной Т5К10

|

2,6

|

0,97

|

65

|

493

|

557,8

|

80

|

117,5

|

0,47х2

|

| Точить пов. 23 начерно

|

Резец проходной упорный Т5К10

|

1,8

|

0,58

|

58

|

560

|

542,9

|

33

|

76

|

0,28

|

| Точить пов. 15 начерно

|

Резец проходной упорный Т5К10

|

1,8

|

0,58

|

58

|

462

|

448

|

40

|

86

|

0,38

|

| Точить пов.19 начерно

|

Резец проходной упорный Т5К10

|

1,8

|

0,58

|

58

|

478,5

|

464,2

|

38,6

|

19

|

0,04

|

| Токарно-винторезная

(Чистовая

Установ А)

|

Точить пов.3 и торец пов. 5 начисто

|

Резец проходной упорный Т5К10

|

0,325

|

0,54

|

82

|

738,8

|

399

|

35,35

|

18

|

0,05

|

| Токарно-винторезная

(Чистовая

Установ Б)

|

Точить фаску пов.2

|

Резец проходной Т5К10

|

2,5

|

0,06

|

130

|

1171

|

70,3

|

35

|

2,5

|

0,06

|

| Точить фаску пов.6

|

Резец проходной Т5К10

|

1

|

0.06

|

130

|

985.6

|

59.1

|

42

|

1

|

0.03

|

| Точить канавку пов.9

|

Резец проходной Т5К10

|

0,2

|

0,06

|

70

|

637

|

38,2

|

35

|

2,2

|

0,06

|

| Точить пов.23 и торец пов.21 начисто

|

Резец проходной упорный Т5К10

|

0,325

|

0,54

|

82

|

807,3

|

436

|

32,35

|

76

|

0,17

|

| Точить пов.19 и торец пов. 17 начисто

|

Резец проходной упорный Т5К10

|

0,325

|

0,54

|

82

|

681

|

367,7

|

38,35

|

19

|

0,05

|

| Точить пов.15 и торец пов. 13 начисто

|

Резец проходной упорный Т5К10

|

0,325

|

0,54

|

82

|

647,2

|

349,5

|

40,35

|

67

|

0,19

|

| Точить фаску пов.24

|

Резец проходной Т15К6

|

2,5

|

0,06

|

130

|

1171

|

70,3

|

35

|

2,5

|

0,06

|

| Вертикальнофрезерная

|

Точить фаски пов.16, 12

|

Резец проходной Т5К10

|

1

|

0.06

|

130

|

985.6

|

59.1

|

-

|

1

|

0,03х2

|

| Точить фаску пов. 20

|

Резец проходной Т5К10

|

1

|

0.06

|

130

|

1089,5

|

65,4

|

38

|

1

|

0,08

|

| Точить канавки пов.22, 18, 14

|

Резец проходной Т5К10

|

0,2

|

0,06

|

70

|

637

|

38,2

|

-

|

2,2

|

0,06х3

|

| Фрезеровать шпоночный паз

Пов. 26

|

Фреза концевая Р18

|

5

|

0,1

|

55

|

1752

|

175,2

|

10

|

61

|

0,35

|

| Суммарное значение рабочего времени

|

3,8

|

3

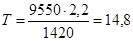

Расчет технологической производительности процесса

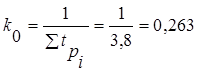

Простейшим вариантом построения технологического процесса неавтоматизированного производства при принятых методах, технологическом маршруте и режимах обработки является полная обработка детали в одной позиции при последовательном выполнении всех составных операций. Критерием оценки технологического процесса является технологическая производительность  , которая определяется по формуле , которая определяется по формуле

1/мин; 1/мин;

где  - машинное время выполнения составной операции. - машинное время выполнения составной операции.

Определение перечня холостых операций, которые необходимые для реализации рабочих операций технологического процесса.

Холостые операции содержат действия, которые связанные с ориентацией заготовки в пространстве, подачу заготовки к рабочей зоне, закрепления ее на рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1.

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них.

Таблица 3.1– Перечень холостых операций

| Наименование рабочей операции

|

Наименование холостой (обеспечивающей) операции

|

| 010 Фрезерно-центровальная

|

1.1 Ориентировать деталь

|

| 1.2 Подать деталь в рабочую зону

|

| 1.3 Закрепить деталь

|

| 1.4 Подвести фрезы на быстром ходу

|

| 1.5 Отвести фрезы на быстром ходу

|

| 1.6 Подвести центровочные свёрла на быстром ходу

|

| 1.7 Отвести центровочные свёрла на быстром ходу

|

| 1.8 Раскрепить деталь

|

| 1.9 Удалить деталь из рабочей зоны

|

| 020 Токарно-винторезная

|

2.1 Ориентировать деталь

|

| 2.2 Подать деталь в рабочую зону

|

| 2.3 Закрепить деталь

|

| 2.4 Подвести резец на быстром ходу

|

| 2.5 Отвести резец на быстром ходу

|

| 2.6 Раскрепить деталь

|

| 2.7 Закрепить деталь

|

| 2.8 Подвести резец на быстром ходу

|

| 2.9 Отвести резец на быстром ходу

|

| 2.10 Раскрепить деталь

|

| 2.11 Удалить деталь из рабочей зоны

|

| 030 Вертикально-фрезерная

|

3.1 Ориентировать деталь

|

| 3.2 Подать деталь в рабочую зону

|

| 3.3 Закрепить деталь

|

| 3.4 Подвести инструмент на быстром ходу

|

| 3.5 Отвести инструмент на быстром ходу

|

| 3.10 Раскрепить деталь

|

| 3.11 Удалить деталь из рабочей зоны

|

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

Определим ожидаемую производительность системы технологического оборудования за смену для неавтоматизированного производства:

где  – коэффициент использования линии, принимаем – коэффициент использования линии, принимаем  . .

По условию требуемая серийная производительность:

В связи с этим необходимо синтезировать вариант АЛ, которая позволила бы обеспечить заданную производительность. Для чего произведем дифференциацию технологического процесса обработки детали.

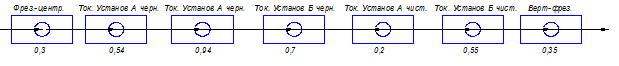

Структура линии, состоящей из фрезерно-центровального полуавтомата токарных копировальных станков (q=6), представлена на (рис. 4.1).

Рисунок 4.1 - Компоновка АЛ с копировальными станками. Рисунок 4.1 - Компоновка АЛ с копировальными станками.

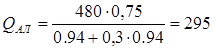

Для этой линии лимитирующим является время  мин. Тогда производительность такой линии составляет: мин. Тогда производительность такой линии составляет:

шт./смену. шт./смену.

Данное количество изделий не удовлетворяет требуемой производительности. Для увеличения производительности продифференцируем лимитирующую операцию, разбив ее на две части (q=7) (рис. 4.2):

Рисунок 4.2 - Компоновка АЛ с копировальными станками. Рисунок 4.2 - Компоновка АЛ с копировальными станками.

Для этой линии лимитирующим является время  мин. Тогда производительность такой линии составляет: мин. Тогда производительность такой линии составляет:

шт/смену. шт/смену.

Данное количество изделий не удовлетворяет требуемой производительности. Для увеличения производительности продифференцируем технологический процесс далее. Результаты дифференциации сведем в таблицу 4.1.

Таблица 4.1 - Результаты дифференциации ТП

| Число q

|

6

|

7

|

8

|

9

|

| tp

(q), мин

|

1,48

|

0,94

|

0,7

|

0,54

|

| QАЛ,

шт/см

|

187

|

295

|

395

|

512

|

Таким образом, требуемой производительности АЛ можно достичь продифференцировав ТП с использованием 8 станков:

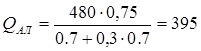

Проанализируем обработку данного изделия с использованием станков-дублеров (рис. 4.3).

Рисунок 4.3 - Компоновка АЛ с использованием станков-дублеров Рисунок 4.3 - Компоновка АЛ с использованием станков-дублеров

Для данного варианта АЛ лимитирующей операцией является токарно-винторезная со временем  мин. Производительность такой линии составляет: мин. Производительность такой линии составляет:

(шт./смену). (шт./смену).

Этот вариант также обеспечивает требуемую производительность.

Для уменьшения количества станков, необходимых для данной производительности обработки, рассмотрим вариант применения одновременной многорезцовой обработки (рис. 4.4).

Рисунок 4.4 – Компоновка АЛ с использованием многорезцовых наладок. Рисунок 4.4 – Компоновка АЛ с использованием многорезцовых наладок.

Как видно, применение многорезцовой обработки позволяет сократить количество необходимого оборудования. Проведем более точный анализ двух последних вариантов АЛ и определим, какой из них является более экономически целесообразным.

5 Уточненный расчет производительности автоматической линии

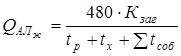

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

, ,

где  - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90); - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается  ); );

- время суммарных внецикловых потерь, определяется по формуле: - время суммарных внецикловых потерь, определяется по формуле:

где  - ожидаемые внецикловые потери по инструменту; - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловвые потери по оборудованию. - ожидаемые внецикловвые потери по оборудованию.

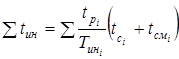

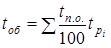

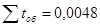

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 5.1.

Таблица 5.1 - Расчет времени потерь по инструменту для АЛ со станками-дублерами.

| п\п

|

Наименование инструмента

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

| 1

|

Фреза торцовая Т5К10

|

0,22

|

180

|

5

|

0,12

|

0,0063х2

|

| 2

|

Сверло центровочное Р18

|

0,08

|

25

|

1

|

0,12

|

0,0036х2

|

| 3

|

Резец Т5К10 (установ А, черновая обработка)

|

0,54

|

60

|

1,5

|

0,2

|

0,0153

|

| 4

|

Резец Т5К10 (установ А, черновая обработка)

|

0,94

|

60

|

1,5

|

0,2

|

0,0266х2

|

| 5

|

Резец Т5К10 (установ Б, черновая обработка)

|

0,7

|

60

|

1,5

|

0,2

|

0,0198

|

| 6

|

Резец Т5К10 (установ А, чистовая обработка)

|

0,2

|

60

|

3,0

|

0,18

|

0,0106

|

| 7

|

Резец Т5К10 (установ Б, чистовая обработка)

|

0,55

|

60

|

3,0

|

0,18

|

0,0292

|

| 8

|

Фреза концевая Р18

|

0,35

|

80

|

1,0

|

0,27

|

0,0056

|

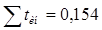

|

|

Таблица 5.2 - Расчет времени потерь по инструменту для АЛ с использованием многорезцовой обработки.

| п\п

|

Наименование инструмента

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

, мин , мин

|

| 1

|

Фреза торцовая Т5К10

|

0,22

|

180

|

5

|

0,12

|

0,0063х2

|

| 2

|

Сверло центровочное Р18

|

0,08

|

25

|

1

|

0,12

|

0,0036х2

|

| 3

|

Резцы Т5К10 (установ А, черновая обработка, многорезцовая наладка)

|

0,74

|

60

|

1,5

|

0,2

|

0,021

|

| 4

|

Резцы Т5К10 (установ А, черновая обработка, многорезцовая наладка)

|

0,74

|

60

|

1,5

|

0,2

|

0,021

|

| 5

|

Резец Т5К10 (установ Б, черновая обработка)

|

0,7

|

60

|

1,5

|

0,2

|

0,0198

|

| 6

|

Резец Т5К10 (установ А, чистовая обработка)

|

0,2

|

60

|

3,0

|

0,18

|

0,0106

|

| 7

|

Резец Т5К10 (установ Б, чистовая обработка)

|

0,55

|

60

|

3,0

|

0,18

|

0,0292

|

| 8

|

Фреза концевая Р18

|

0,35

|

80

|

1,0

|

0,27

|

0,0056

|

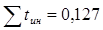

|

|

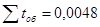

Расчет внецикловых потерь по оборудованию проводится по формуле:

где  - среднее время простоев i-го нормализованного узла. - среднее время простоев i-го нормализованного узла.

Рассмотрим вариант компоновки данной линии с применением станков-дублеров и многорезцовой обработки. Данные по потерям времени по оборудования сводим в таблицы 5.3 и 5.4.

Таблица 5.3 - Уточненные потери по оборудованию вариант для АЛ со станками-дублерами

| Операция

|

Наименование механизма

|

Время простоев на 100 мин.

, мин , мин

|

Время работы j-ого нормализованного узла

, мин , мин

|

Простои конкретных механизмов

, мин , мин

|

| Фрезерно-центровальная

|

Узел подачи и зажима

|

0,55

|

0,3

|

0,00165

|

| Фрезерная бабка

|

0,04

|

0,22

|

0,00009

|

| Сверлильная бабка

|

0,03

|

0,08

|

0,00002

|

| Гидравлическое оборудование

|

0,2

|

0,3

|

0,0006

|

| Электрооборудование

|

0,5

|

0,3

|

0,0015

|

| Система охлаждения

|

0,08

|

0,3

|

0,00024

|

| Транспортер стружки

|

0,24

|

0,3

|

0,00072

|

|

|

| Токарная черновая

Установ А

|

Узел подачи и закрепления заготовки

|

0,55

|

0,54

|

0,00297

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,54

|

0,00097

|

| Узел поперечных суппортов

|

0,07

|

0,08

|

0,000056

|

| Узел продольных суппортов

|

0,06

|

0,54

|

0,000324

|

| Гидравлическое оборудование

|

0,20

|

0,54

|

0,00108

|

| Электрооборудование

|

1,43

|

0,54

|

0,007728

|

| Система охлаждения

|

0,08

|

0,54

|

0,000432

|

| Транспортер стружки

|

0,24

|

0,54

|

0,001296

|

|

|

| Токарная черновая

Установ А (Х2)

|

Узел подачи и закрепления заготовки

|

0,55

|

0,94

|

0,00517х2

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,94

|

0,001692х2

|

| Узел поперечных суппортов

|

0,07

|

0,15

|

0,000105х2

|

| Узел продольных суппортов

|

0,06

|

0,94

|

0,000564х2

|

| Гидравлическое оборудование

|

0,20

|

0,94

|

0,00188х2

|

| Электрооборудование

|

1,43

|

0,94

|

0,013442х2

|

| Система охлаждения

|

0,08

|

0,94

|

0,000752х2

|

| Транспортер стружки

|

0,24

|

0,94

|

0,002256х2

|

|

|

| Токарная черновая

Установ Б

|

Узел подачи и закрепления заготовки

|

0,55

|

0,7

|

0,00385

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,7

|

0,00126

|

| Узел поперечных суппортов

|

0,07

|

0,1

|

0,00007

|

| Узел продольных суппортов

|

0,06

|

0,7

|

0,00042

|

| Гидравлическое оборудование

|

0,2

|

0,7

|

0,0014

|

| Электрооборудование

|

1,43

|

0,7

|

0,01001

|

| Система охлаждения

|

0,08

|

0,7

|

0,00056

|

| Транспортер стружки

|

0,24

|

0,7

|

0,00168

|

|

|

| Токарная чистовая

Установ А

|

Узел подачи и закрепления заготовки

|

0,55

|

0,2

|

0,0011

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,2

|

0,00036

|

| Узел поперечных суппортов

|

0,07

|

0,03

|

0,000021

|

| Узел продольных суппортов

|

0,06

|

0,2

|

0,00012

|

| Гидравлическое оборудование

|

0,2

|

0,2

|

0,0004

|

| Электрооборудование

|

1,43

|

0,2

|

0,00286

|

| Система охлаждения

|

0,08

|

0,2

|

0,00016

|

| Транспортер стружки

|

0,24

|

0,2

|

0,00048

|

|

|

| Токарная чистовая

Установ А

|

Узел подачи и закрепления заготовки

|

0,55

|

0,55

|

0,003025

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,55

|

0,00099

|

| Узел поперечных суппортов

|

0,07

|

0,08

|

0,000056

|

| Узел продольных суппортов

|

0,06

|

0,55

|

0,00033

|

| Гидравлическое оборудование

|

0,2

|

0,55

|

0,0011

|

| Электрооборудование

|

1,43

|

0,55

|

0,007865

|

| Система охлаждения

|

0,08

|

0,55

|

0,00044

|

| Транспортер стружки

|

0,24

|

0,55

|

0,00132

|

|

|

| Вертикально-фрезерная

|

Узел подачи и зажима

|

0,55

|

0,35

|

0,00195

|

| Фрезерная бабка

|

0,04

|

0,35

|

0,00021

|

| Силовой стол с гидроприводом

|

0,24

|

0,35

|

0,000805

|

| Электрооборудование

|

1,43

|

0,35

|

0,005005

|

| Система охлаждения

|

0,08

|

0,35

|

0,00028

|

| Транспортер стружки

|

0,24

|

0,35

|

0,00084

|

|

|

|

|

0,121

|

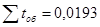

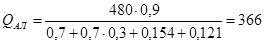

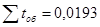

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

шт./смену. шт./смену.

Таблица 5.4 - Уточненные потери по оборудованию вариант для АЛ с применением многорезцовой обработки

| Операция

|

Наименование механизма

|

Время простоев на 100 мин.

, мин , мин

|

Время работы j-ого нормализованного узла

, мин , мин

|

Простои конкретных механизмов

, мин , мин

|

| Фрезерно-центровальная

|

Узел подачи и зажима

|

0,55

|

0,3

|

0,00165

|

| Фрезерная бабка

|

0,04

|

0,22

|

0,00009

|

| Сверлильная бабка

|

0,03

|

0,08

|

0,00002

|

| Гидравлическое оборудование

|

0,2

|

0,3

|

0,0006

|

| Электрооборудование

|

0,5

|

0,3

|

0,0015

|

| Система охлаждения

|

0,08

|

0,3

|

0,00024

|

| Транспортер стружки

|

0,24

|

0,3

|

0,00072

|

|

|

| Токарная черновая

Установ А

многорезц.

(Х2)

|

Узел подачи и закрепления заготовки

|

0,55

|

0,47

|

0,002585х2

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,47

|

0,000846х2

|

| Узел поперечных суппортов

|

0,07

|

0,07

|

0,000005х2

|

| Узел продольных суппортов

|

0,06

|

0,47

|

0,000282х2

|

| Гидравлическое оборудование

|

0,20

|

0,47

|

0,00094х2

|

| Электрооборудование

|

1,43

|

0,47

|

0,006721х2

|

| Система охлаждения

|

0,08

|

0,47

|

0,000376х2

|

| Транспортер стружки

|

0,24

|

0,47

|

0,001128х2

|

|

|

| Токарная черновая

Установ Б

|

Узел подачи и закрепления заготовки

|

0,55

|

0,7

|

0,00385

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,7

|

0,00126

|

| Узел поперечных суппортов

|

0,07

|

0,1

|

0,00007

|

| Узел продольных суппортов

|

0,06

|

0,7

|

0,00042

|

| Гидравлическое оборудование

|

0,2

|

0,7

|

0,0014

|

| Электрооборудование

|

1,43

|

0,7

|

0,01001

|

| Система охлаждения

|

0,08

|

0,7

|

0,00056

|

| Транспортер стружки

|

0,24

|

0,7

|

0,00168

|

|

|

| Токарная чистовая

Установ А

|

Узел подачи и закрепления заготовки

|

0,55

|

0,2

|

0,0011

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,2

|

0,00036

|

| Узел поперечных суппортов

|

0,07

|

0,03

|

0,000021

|

| Узел продольных суппортов

|

0,06

|

0,2

|

0,00012

|

| Гидравлическое оборудование

|

0,2

|

0,2

|

0,0004

|

| Электрооборудование

|

1,43

|

0,2

|

0,00286

|

| Система охлаждения

|

0,08

|

0,2

|

0,00016

|

| Транспортер стружки

|

0,24

|

0,2

|

0,00048

|

|

|

| Токарная чистовая

Установ А

|

Узел подачи и закрепления заготовки

|

0,55

|

0,55

|

0,003025

|

| Шпиндельный блок с механизмом фиксации и приводом вращения

|

0,18

|

0,55

|

0,00099

|

| Узел поперечных суппортов

|

0,07

|

0,08

|

0,000056

|

| Узел продольных суппортов

|

0,06

|

0,55

|

0,00033

|

| Гидравлическое оборудование

|

0,2

|

0,55

|

0,0011

|

| Электрооборудование

|

1,43

|

0,55

|

0,007865

|

| Система охлаждения

|

0,08

|

0,55

|

0,00044

|

| Транспортер стружки

|

0,24

|

0,55

|

0,00132

|

|

|

| Вертикально-фрезерная

|

Узел подачи и зажима

|

0,55

|

0,35

|

0,00195

|

| Фрезерная бабка

|

0,04

|

0,35

|

0,00021

|

| Силовой стол с гидроприводом

|

0,24

|

0,35

|

0,000805

|

| Электрооборудование

|

1,43

|

0,35

|

0,005005

|

| Система охлаждения

|

0,08

|

0,35

|

0,00028

|

| Транспортер стружки

|

0,24

|

0,35

|

0,00084

|

|

|

|

|

0,0796

|

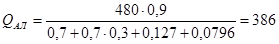

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

шт/смену. шт/смену.

Как видно по расчетам, производительности обоих линий удовлетворяют требуемой производительности. Дальнейшее увеличение числа оборудования для повышения производительности будет экономически нецелесообразным.

6 Выбор транспортно-загрузочной системы

Транспортные системы являются одним из основных элементов автоматизированного производства в любой отрасли промышленности. Кроме основных функций — перемещения изделий и материалов, транспортные системы могут изменять ориентацию, производить накопление и адресование изделий, осуществлять обработку изделий и материалов в процессе перемещения. Наиболее полно возможности транспортных систем реализованы в автоматических линиях, нашедших широкое применение в массовом производстве. В автоматических линиях полностью решены вопросы загрузки и выгрузки, передачи изделий с одного участка на другой. В этих линиях обычно применяются специальные или специализированные транспортеры, предназначенные для перемещения одного или нескольких видов изделий. Необходимость частой переналадки технологического оборудования на другой тип изделий, характерна для большинства современных быстросменных и многономенклатурных производств, сопряжена с большими материальными и временными затратами, исключающими применение традиционных автоматических линий

В качестве транспортно – загрузочной системы в данной линии можно использовать роботы-манипуляторы.

7 Расчет затрат для выбранных вариантов автоматических линий

Ранее варианты АЛ рассматривались с точки зрения обеспечиваемой ими производительности и оба из них обеспечивают требуемую производительность. Для окончательного выбора компоновки АЛ определим стоимость каждой из них.

Для расчета стоимости того или иного варианта автоматической линии необходимо предварительно определить состав оборудования, которое будет входить в данную линию.

В обеих компоновках будут использоваться транспортеры деталей, стружки, поворотные столы. В АЛ со станками с ЧПУ загрузка и выгрузка деталей будет осуществляться с помощью портальных роботов, в то время как в АЛ с копировальными станками этот процесс будет осуществляться манипуляторами.

Приведенные затраты автоматической линии находятся по формуле:

; ;

; ;

где  - стоимость основного оборудования; - стоимость основного оборудования;

- стоимость транспортно – загрузочной системы. - стоимость транспортно – загрузочной системы.

Основное оборудование АЛ со станками-дублерами состоит из:

· Фрезерно – центровальный станок - 1шт ×3000у.е.=3000 у.е.

· Токарный многорезцовый копировальный полуавтомат- 8шт 8×5000у.е.=40000 у.е.

· Агрегатный станок – 1шт.×3000у.е.=3000у.е.

Общая стоимость основного оборудования составляет: 46000у.е.

Вспомогательное оборудование для данной схемы:

· Манипулятор 7шт.×3000у.е.=21000 у.е.

· Транспортер стружки 8шт. ×320у.е.=2560 у.е.

· Транспортер роликовый, шаговый 1000у.е.

Общая стоимость вспомогательного оборудования составляет 24560у.е

Приведенные потери составляют для данного варианта:

у.е у.е

Аналогично рассчитываем стоимость основного оборудования для варианта компоновки АЛ со станками-дублерами:

· Фрезерно – центровальный станок - 1шт ×3000у.е.=3000 у.е.

· Токарный многорезцовый копировальный полуавтомат- 7шт.×5000у.е.=35000 у.е.

· Агрегатный станок – 1шт.×3000у.е.=3000у.е.

Общая стоимость основного оборудования составляет: 41000у.е.

Вспомогательное оборудование для данной схемы:

· Манипулятор 7шт.×3000у.е.=21000 у.е.

· Транспортер стружки шт.×320у.е.=2240 у.е.

· Транспортер роликовый, шаговый 1000 у.е.

Стоимость вспомогательного оборудования для данного варианта составляет 24240 у.е.

Как видно из расчетов второй вариант является экономически более целесообразным. Приведенные потери составляют для него:

у.е. у.е.

Из экономического сравнения двух вариантов видим, что вариант АЛ с применением многорезцовой обработки оказался более выгодным.

Все расчеты заносим в таблицу 7.1.

Таблица 7.1 – Стоимость основного и вспомогательного оборудования

| № варианта

|

Тип оборудования

|

Стоимость оборудования

|

Тип ТЗС

|

Стоимость ТЗС

|

Приведенные затраты

|

| 1

|

Станок фрезерно-центровальный

мод. МР-71М

|

1*3000

|

Манипулятор

|

1х3000

|

24696

|

| Транспортер стружки

|

1х320

|

| Станок токарный многорезцовый копировальный

полуавтомат мод. 1716Ц

|

6*5000

|

Транспортер стружки

|

6х320

|

| Манипулятор

|

6х3000

|

| Станок вертикально-фрезерный агрегатный

|

1*3000

|

Манипулятор

|

1х3000

|

| Транспортер стружки

|

1х320

|

| 2

|

Станок фрезерно-центровальный

мод. МР-71М

|

1*3000

|

Манипулятор

|

1*3000

|

22834

|

| Транспортер стружки

|

1х320

|

| Станок токарный многорезцовый полуавтомат мод. 1Н713

|

2*5000

|

Манипулятор

|

5х3000

|

| Транспортер стружки

|

5х320

|

| Станок токарный многорезцовый копировальный

полуавтомат мод. 1716Ц

|

3*5000

|

| Станок вертикально-фрезерный агрегатный

|

1*3000

|

Манипулятор

|

1х3000

|

| Транспортер стружки

|

1х320

|

Таблица 7.2 – Структура техпроцесса в автоматизированном производстве при совмещении операций

| №

поз.

|

Наименование операции

|

Инструментальные переходы на данной операции

|

Инструмент

|

Время операции, мин.

|

| 1

|

Фрезерно-центровальная

|

Фрезеровать торцы 1, 25

Сверлить центровочные отверстия

|

Фреза торцевая

Сверла центровочные комбинированные

|

0,3

|

| 2, 3

|

Токарно-винторезная

|

Точить поверхности 3, 7, 9

|

Многорезцовая наладка

|

0,47

|

| 4

|

Токарно-винторезная

|

Точить поверхности 10, 11, 15, 19, 23

|

Резец упорный

Резец специальный

|

0,7

|

| 5

|

Токарно-винторезная

|

Точить поверхности 2, 3, 4, 6

|

Резцы специальные

|

0,2

|

| 6

|

Токарно-винторезная

|

Точить поверхности 12, 14, 15, 16, 18, 19, 22, 23, 24

|

Резец упорный

Многорезцовая наладка

|

0,55

|

| 7

|

Вертикально-фрезерная

|

Фрезеровать шпоночный паз

|

Фреза концевая

|

0,35

|

8 Описание работы спроектированной АЛ

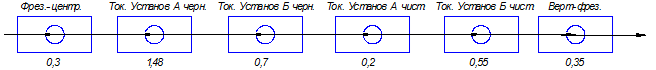

В состав АЛ последовательного агрегатирования (прил. В) входит следующее оборудование:

· Фрезерно-центровальный станок мод. МР71М (поз. 1) 1шт.

· Токарный многорезцовый полуавтомат мод. 1Н713 (поз. 2) 2 шт.

· Токарный копировальный полуавтомат мод. 1716Ц (поз. 3) 3 шт.

· Агрегатный станок (поз. 4) 1шт.

· Манипулятор мод. (поз. 4) 7 шт.

· Конвейер пластинчатый (поз. 5) 1шт.

На первом фрезерно-центровальном станке производится фрезерование торцев детали и сверление центровых отверстий с помошью фрезерной и сверлильной бабок. Заготовка устанавливается на станке с помощью станочных призм. На втором и третьем токарном многорезцовом полуавтомате производится черновое точение цилиндрических поверхностей с помощью продольного суппорта и многорезцовых наладок. На четвертом, пятом и шестом токарных копировальных полуавтоматах производится точение цилиндрических поверхностей, фасок и канавок с помощью копировальных и поперечных суппортов. На всех токарных станках заготовка устанавливается в переднем зубчатом центре и поджимается задней бабкой с установленным в ней вращающимся центром. На агрегатном станке производится фрезерование шпоночного паза концевой фрезой, установленной во фрезерной насадке, заготовка, установленная на самодействующем столе, совершает движение подачи. Однорукие манипуляторы используются в качестве загрузочных устройств. Транспортирующим устройством в данной АЛ является пластинчатый конвейер с установленными на нем призмами для ориентирования заготовки.

Работа элементов АЛ происходит следующим образом (см. циклограмму работы АЛ – прил. Г): цикл начинается с подвода руки манипулятора к конвейеру, далее происходит зажим заготовки кистью и отвод манипулятора, его поворот к станку, одновременно с поворотом заготовки на 1800

при необходимости, и подвод руки. При попадании ориентированной заготовки в зажимное приспособление происходит зажим ее на станке после чего манипулятор разжимает кисть и отводит руку от станка, одновременно с отводом руки включается быстрый подвод заготовки вместе со столом или соответствующих суппортов в рабочую зону далее включается рабочий ход затем быстрый отвод. Одновременно с быстрым отводом включается подвод отведенной руки манипулятора к станку, зажим заготовки манипулятором и разжим зажимного приспособления. Обработанная заготовка отводится вместе с рукой манипулятора от станка, манипулятор поворачивается к конвейеру, подводит руку и устанавливает деталь в призмах на конвейере, разжимает кисть и, одновременно с перемещением конвейера, отводит руку от него. На этом цикл работы АЛ заканчивается.

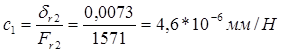

9 Описание конструкции и работы станка

Агрегатные станки представляют собой специальные станки, созданные на базе стандартных узлов и агрегатов.

В рамках данного курсового проекта необходимо сконструировать агрегатный станок для обработки шпоночного паза вала-шестерни. В связи с этим предварительно принимаем следующие нормализованные узлы, из которых будет состоять проектируемый станок:

- станина;

- стол силовой с электромеханическим приводом подачи;

- привод галавного движения;

- насадка фрезерная;

- призмы;

- прижим гидравлический;

- режущий инструмент;

Компоноваться данные элементы будут следующим образом: на станину (поз. 1), представляющую собой полый сварной корпус, будут устанавливаться все элементы, необходимые для осуществления процесса обработки. Таким образом, в станину будет монтироваться в горизонтальном положении привод главного движения (поз. 7), который посредством муфты станочной (поз. 8) будет передавать вращение фрезерной насадке (поз. 3) и установленной в ней фрезе (поз. 6). Для установки заготовки под обработку и ориентации относительно инструмента используем стандартный станочные приспособления – раздвижные призмы (поз. 4), которые крепятся к совершающему движение подачи силовому столу (поз. 2). Для того, чтобы в процессе обработки заготовка находилась неподвижно относительно инструмента и не меняла положение под действием сил резания, будем использовать зажимное приспособление (поз. 5), которое также устанавливается на плиту.

Сам процесс обработки будет происходить в следующей последовательности: установка вала на призмы, фиксация вала с помощью зажимного приспособления посредством прижатия его к призмам, подвод заготовки на ускоренном ходу в зону обработки, непосредственная обработка шпоночного паза на рабочем ходу, отвод заготовки из зоны обработки на ускоренном ходу. При этом сам ускоренный подвод и отвод осуществляется посредством перемещения платформы стола по направляющим при вращении электродвигателя быстрых перемещений, изменение направления осуществляется реверсированием электродвигателя. Рабочий ход осуществляется посредством движения платформы с заготовкой за счет вращения ходового винта от электродвигателя рабочей подачи. Скорость рабочей подачи настраивается сменяемыми зубчатыми колесами, величина усилия подачи силового стола регулируется фпикционной предохранительной муфтой, сжатие дисков которой производится винтом и планкой через пружину.

10 Определение режимов обработки

Расчет режимов резания при обработке шпоночного паза ведем в следующей последовательности:

1) схема обработки паза

Рисунок 10.1 – Схема бработки шпоночного паза

2) по рис. 10.1 глубина резания  мм и ширина обработки мм и ширина обработки  мм; мм;

3) согласно [1, стр. 284, табл. 35] принимаем подачу  ; ;

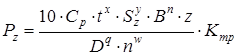

4) скорость резания рассчитываем по формуле

, ,

где  - стойкость инструмента, - стойкость инструмента,  мин [1, стр. 290, табл. 40]; мин [1, стр. 290, табл. 40];

- число зубьев фрезы, - число зубьев фрезы,  ; ;

[1, стр. 287, табл. 39]; [1, стр. 287, табл. 39];

где  – коэффициент, характеризующий группу стали по обрабатываемости, – коэффициент, характеризующий группу стали по обрабатываемости,  =1, =1,  =0,9 [1, с. 262, табл.2]; =0,9 [1, с. 262, табл.2];

– коэффициент, учитывающий состояние поверхност[1,с.263,табл.5]; – коэффициент, учитывающий состояние поверхност[1,с.263,табл.5];

– коэффициент, учитывающий влияние материала инструмента, [1, с. 263, табл.6]; – коэффициент, учитывающий влияние материала инструмента, [1, с. 263, табл.6];

По рассчитанной скорости резания определяем требуемую частоту вращения фрезы при обработке данной поверхности:

об/мин. об/мин.

11 Определение усилий и мощности резания

Определяем главную составляющую силы резания:

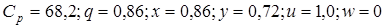

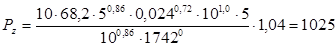

Согласно [1] выбираем значения степеней и коэффициентов:

Тогда усилие резания

Н. Н.

Так как в процессе обработки усилие резания может меняться вследствии затупления режущего инструмента и неравномерности припуска, то необходимо учесть эти изменения путем введения соответствующих коэфициентов:

Н Н

Определяем мощность резания:

Принимаю мощность электродвигателя 2,2 кВт

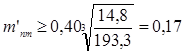

12 Кинематический расчет фрезерной насадки

Кинематическая схема насадки

Исходя из условия ось вращения электродвигателя горизонтальная, а ось вращения фрезы – вертикольна, следовательно необходимо использовать коническую передачу для изменения оси. Расчитаем передаточное число передачи:

Принимаем U=1,25

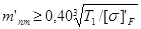

Приближенный расчет модуля передачи

Этот расчет проводят для основного выбора механических свойств материала зубчатых колес. Приближенное значение модуля определяют при усредненных параметрах для передач (мм):

Где:  , [Н×мм] – крутящий момент на шестерне; , [Н×мм] – крутящий момент на шестерне;

, [МПа] – предварительные допустимые напряжения при изгибе. , [МПа] – предварительные допустимые напряжения при изгибе.

Н*м Н*м

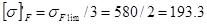

Принимаем заготовку колеса из стали 40Х, ТО – улучшение . При этом -  =580 МПа =580 МПа

Предварительные допустимые напряжения при расчете зубьев на изгибную прочность для нереверсивных передач определяют по формуле:

МПа МПа

мм мм

Диаметр наружной делительной окружности колеса (на внешнем дополнительном конусе):

, ,

где  – коэффициент ширины зубчатого венца по внешнему конусному расстоянию. – коэффициент ширины зубчатого венца по внешнему конусному расстоянию.

- допустимые напряжения при расчете на контактную прочность, их определяют по формуле: - допустимые напряжения при расчете на контактную прочность, их определяют по формуле:

, ,

где  =710 МПа - граница контактной прочности; =710 МПа - граница контактной прочности;

- допустимый коэффициент запаса прочности по контактным напряжениям. - допустимый коэффициент запаса прочности по контактным напряжениям.  - для зубчатых колес с однородной структурой материала - для зубчатых колес с однородной структурой материала

=1- коэффициент долговечности =1- коэффициент долговечности

МПа МПа

- для конічних прямозубих колес - для конічних прямозубих колес

мм мм

Модуль передачи определяют по расчитанному диаметру колеса , приняв , приняв  и и  . .

мм мм

Полученное значение модуля округляем до стандартного  мм мм

мм мм

Ширина зубчатого венца колеса:

=0,3*56=16,8мм =0,3*56=16,8мм

Принимаю  мм мм

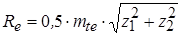

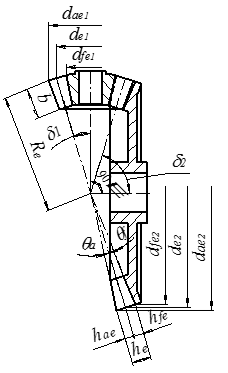

Основные геометрические размеры колес (рис. 12.1) определяют по формулам табл.12.1.

Таблица 12.1 - Основные размеры колес передач

| Диаметры окружностей:

|

| делительных

|

|

70/87,5

|

| впадин

|

|

63,44/82,25

|

| вершин

|

|

75,46/91,87

|

| Фактический средний модуль

|

|

1,95

|

| Межосевое (конусное) расстояние

|

|

56

|

| Углы делительных конусов:

|

| шестерни

|

|

38,66

|

| колеса

|

|

51,34

|

| Среднее конусное расстояние

|

|

47

|

| Ширина зубчатого венца:

|

| шестерни

|

|

18

|

| колеса

|

18

|

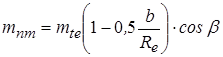

Рис. 12.1 – Основные размеры конических передач

Высота зуба на торце допольнительного конуса:

=6.43 мм =6.43 мм

Высота головки и ножки зубьев на торце дополнительного конуса:

=3,5 мм =3,5 мм

=2,23 мм =2,23 мм

=2,93 мм =2,93 мм

=4,2 мм =4,2 мм

Углы головки и ножки зубьев:

=3,580 =3,580

=4,290 =4,290

Углы конуса вершин

=42,240 =42,240

=54,920 =54,920

Углы конуса впадин

=34,370 =34,370

=47,050 =47,050

13 Расчет прогиба шпинделя

Для расчета будем использовать программу автоматического расчета прогиба шпнделя. Исходными данными расчета являются:

- номер расчетной схемы;

- составляюшие усилий резания:

· Pz

=2583H;

· Py

=1531.5H;

· Po

=369H;

- диаметр конца шпинделя Dm=70мм;

- диаметр отверстия в шпинделе Dot=17мм;

- диаметр шпинделя между опорами Dk=45мм;

- угол между усилием резания и окружным усилием Gm=0,465 Рад.

Выходными данными программы являются:

- FR1, FR2 – реакции в передней и задней опорах, Н;

- У – прогиб рабочего конца шпинделя, мкм;

- Теtа – угол поворота шпинделя в передней опоре, Рад.

После расчета программа выдала следующие значения:

FR1=4,96,17Н;

FR2=-1571,09Н;

У=35,4922мкм;

Теtа=0,00003918Рад.

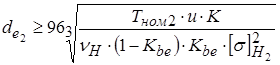

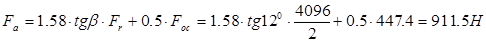

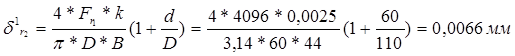

14 Расчёт жёсткости опор качения

Жёсткость опоры:

;

;

где  - упругое сближение тел качения и колец подшипника, мм; - упругое сближение тел качения и колец подшипника, мм;

- контактные деформации на посадочных поверхностях подшипника, шпинделя и корпуса мм; - контактные деформации на посадочных поверхностях подшипника, шпинделя и корпуса мм;

где  =15,88мм – диаметр шариков шарикового радиально-упорного подшипника 36212; =15,88мм – диаметр шариков шарикового радиально-упорного подшипника 36212;

КR

- вспомогательный коэффициент поддатливости, зависящий от коэффициента KF

и отношения Fr

/C0

.

Определим KF

по графику (МУ№125 рис. 3.4), зная угол контакта шарика и кольца подшипника  и отношение силы осевого предварительного натяга к статичексой грузоподъемности подшипника Fа

/C0

: и отношение силы осевого предварительного натяга к статичексой грузоподъемности подшипника Fа

/C0

:

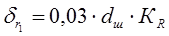

Сила осевого предварительного натяга:

С0

=39300 Н; Fа

/C0

=911,5/39300=0,02

KF

=0,08; Fr

/C0

=4096/39300=0,05 => КR

=0,01

; ;

где k=0,0025 – коэффициент поддатливости;

d – диаметр внутреннего кольца подшипника, d=60 мм;

D - диаметр наружного кольца подшипника D=110 мм;

В – ширина подшипника, В=44 мм.

Жесткость опор:

Н/мм Н/мм

Н/мм Н/мм

Анализируя полученные данные, делаем вывод, что хотя подшипники передней опоры более жёсткие по сравнению с подшипниками задней опоры, прогибы в передней опоре всё равно на порядок выше из-за больших сил, возникающих на торце шпинделя при фрезеровании.

15 Расчёт жёсткости шпинделя

Радиальное перемещение переднего конца шпинделя:

; ;

где  - перемещение, вызванное изгибом тела шпинделя; - перемещение, вызванное изгибом тела шпинделя;

- перемещение, вызванное податливостью (нежёсткостью опор); - перемещение, вызванное податливостью (нежёсткостью опор);

- перемещение, вызванное сдвигом от действия поперечных сил. - перемещение, вызванное сдвигом от действия поперечных сил.

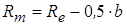

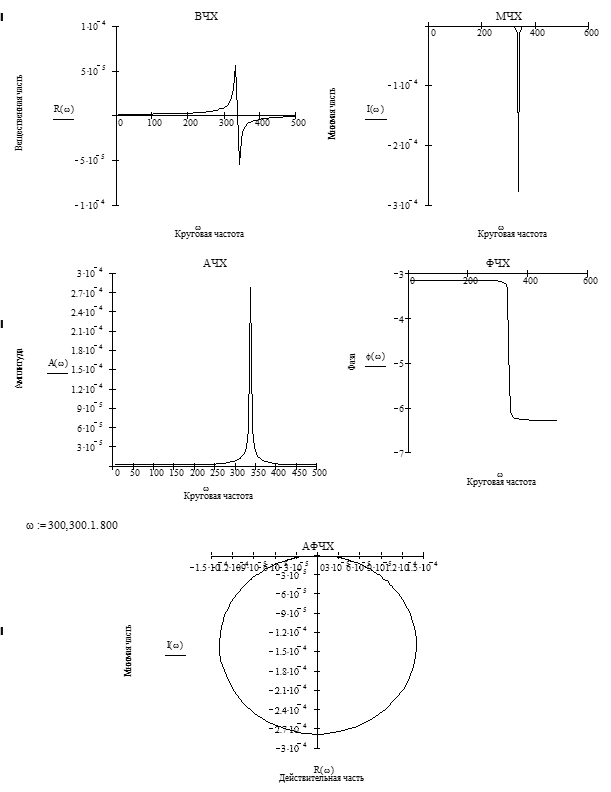

Рисунок 15.1 – Перемещения переднего конца шпинделя

Применим известные формулы сопромата и пренебрегая величиной  , которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем: , которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем:

где Е – модуль упругости материала шпинделя, Е=2* Па; Па;

- осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами; - осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами;

и и  - соответственно податливость передней и задней опор шпинделя; - соответственно податливость передней и задней опор шпинделя;

- коэффициент, учитывающий наличие в передней опоре защемляющего момента, - коэффициент, учитывающий наличие в передней опоре защемляющего момента,  =0,1….0,2. Принимаем =0,1….0,2. Принимаем  =0,15; =0,15;

а – длина вылета (консольной части) шпинделя, а=64,5 мм;

l – расстояние между опорами шпинделя, l=143,5 мм;

F=Pу

=1291,5 Н.

Определим оптимальную величину межопорного расстояния используя программу: Определим оптимальную величину межопорного расстояния используя программу:

16 Динамический расчет шпиндельного узла

Для получения частотных характеристик шпиндельного узла разобъем его на участки и расчитаем их осевые моменты инерции и массу:

Рисунок 16.1 – Разбиение шпиндельного узла на участки

Используя пакет КОМПАС-3D V8 и 3D модель данного узла рассчитаем необходимые параметры:

M1 = 1,47 кг

Jx1 = 0,000915 кг*м2

M2 = 1,4 кг

Jx2 = 0,000523 кг*м2

L2=103 мм

М2пог

=1,4*1/0,103=13,56 кг*мпог

M3 = 1,2 кг

Jx3 = 0,00109 кг*м2

M4 = 0,731 кг

Jx4 = 0,000211 кг*м2

L4=68 мм

М4пог

=0,731*1/0,068=10,63 кг*мпог

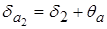

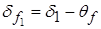

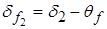

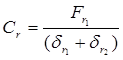

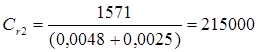

Жесткость Cr и коэффициент демпфирования h опор (согластно пункту 14):

Cr1=360000 Н/мм

Cr2=215000 Н/мм

где  =0,42 – относительное рассеивание энергии на шариковой радиально-упорной сдвоенной опоре; =0,42 – относительное рассеивание энергии на шариковой радиально-упорной сдвоенной опоре;

а=64,5 мм – вылет;

l=143,5 мм – межопорное расстояние

h1,2

=0.18

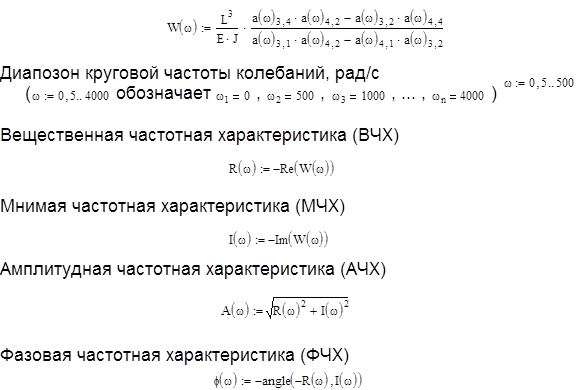

Полученные данные заносим в программу и на основании нижеперечисленных формул получаем графики частотных характеристики узла

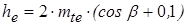

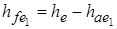

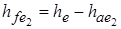

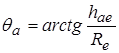

Передаточная функция УС шпинделя

Таким образом: податливость системы 0,8*10-5

, динамическая жесткость 2,8*10-4

собственная частота 340 с-1

, что значительно выше рабочей частоты, равной 182 с-1

ЗАКЛЮЧЕНИЕ

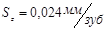

В курсовом проекте исследован технологический процесс обработки детали в неавтоматизированном производстве, произведен сравнительный анализ компоновок автоматических линий, выбран наиболее рациональный вариант автоматической линии по критерию обеспечения заданной производительности и минимума приведенных затрат, разработана и описана циклограмма работы выбранного варианта автоматической линии. Производительность скомпонованной автоматической линии с учетом внецикловых потерь составляет 386 шт/см, при этом время цикла обработки заготовки 57с.

Также был спроектирован агрегатный станок, предназначенный для фрезерования шпоночного паза. Станок компоновался из нормализованных узлов. Произведен расчет режимов и мощности резания, по которым выбирались исполнительные узлы станка, и проводился их кинематический расчет для обеспечения требуемых режимов резания, произведен статический и динамический расчет шпиндельного узла. Результатами расчетов являются: жесткость опор качения – 360000 и 215000 н/мм; рабочий прогиб шпинделя у=7,67 мкм; податливость системы 0,8*10-5

; динамическая жесткость системы 2,8*1,-4

собственная частота фрезерной головки 340 с-1

.

Список литературы

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд-. М.: Машиностроение, 1985.-496с.

2. Методические указания по выполнению курсовых работ по дисциплине «Теория проектирования автоматизированных станочных комплексов» №774.Сост.:Л.П. Калафатова, А. Д. Молчанов Донецк ДонНТУ 2003. 47с.

3. Нормализованные узлы и детали агрегатных станков и автоматических линий. Каталог – справочник М.: Науч.-исслед. Ин-т информации по машиностроению 1972г

4. Шаумян Г.А. Комплексная автоматизация производственных поцессов.-М.: Машиностроение, 1987. -288с.

5. Методические указания к самостоятельной работе над курсовым проектом по деталям машин. Раздел 3 «Эскизный проект» и «Технический проект» проектирование зубчатых и червячных передач (для студентов технических специальностей)/ Сост. В.С.Горелик, В.С.Исадченко, В.И.Проскурин и др. – Донецк: ДПИ, 1992. 84 с.

|