| ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра "Технология машиностроения"

КУРСОВАЯ РАБОТА

по дисциплине "Технологическая оснастка"

Студент Бережнов Е.П.

Группа М-502

Преподаватель: Николаев С.В.

ТОЛЬЯТТИ 2005г.

Задание для курсового проектирования по приспособлениям АП

Вариант №35

Содержание расчетно-пояснительной записки работы:

Введение

Расчет и проектирование универсального сборного приспособления:

сбор исходных данных

расчет сил резания

расчет усилия зажима

расчет силового привода

описание конструкции приспособления

Решение задач по расчету точности элементов приспособления.

Описание конструкции вспомогательного инструмента.

Перечень графического материала.

Общий вид УСП 1 лист А1.

Рабочий чертеж вспомогательного инструмента 1 лист А3.

Срок сдачи работы 15.12.05 г.

Студент: Бережнов Е.П.

Группа М-502

Преподаватель: Николаев С.В.

ТОЛЬЯТТИ 2005г.

Содержание

Введение

1. Расчет и проектирование универсально-сборного приспособления

1.1 Сбор исходных данных

1.2 Расчет сил резания

1.3 Расчет усилия зажима

1.4 Расчет зажимного механизма

1.5 Описание работы приспособления

2. Решение задач по расчету точности элементов приспособления

2.1 Задание 1.48

2.2 Задание 1.55

3. Описание конструкции вспомогательного приспособления

Литература

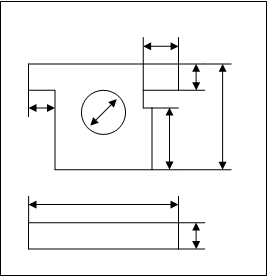

Фрезеровать пов.1 корпуса, выдерживая размер  мм (операционный эскиз рисунок 1.1). мм (операционный эскиз рисунок 1.1).

Операционный эскиз

Рисунок 1.1

Вид и материал заготовки - отливка из чугуна СЧ18, НВ200. Режущий инструмент - фреза дисковая двухсторонняя со вставными ножами из твердого сплава ВК6 ГОСТ 6469-69.

Наружный диаметр фрезы - 105 мм, число ножей - 10.

Диаметр фрезы определяется из соотношения Д= (1.25 - 1.5). В, где В - ширина фрезерования, и округлять до стандартных значений [1, c.175-189].

Режимы резания: глубина резания t = 1.5 мм, подача на зуб Sz

= 0.14 мм/зуб, стойкость инструмента Т=120 мин; скорость резания

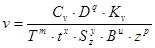

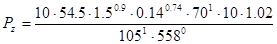

, где (1.1) , где (1.1)

Cv

= 445;

T = 120 мин;

q = 0.2;

x = 0.15;

y = 0.35;

m = 0.32;

u = 0.2;

p = 0;

Кv

= Kmv

. Knv

. Kuv

=  = 0.94 = 0.94

м/мин. м/мин.

Частота вращения шпинделя n = 558 об/мин. Станок - горизонтально-фрезерный 6Р82Г с размерами стола 320Ч1250, мощность электродвигателя N = 1.5 кВт, частота вращения шпинделя 31,5 - 1600, подача стола Sм

= 25 - 1250 мм/мин [1, c.55]. Тип приспособления - УСП с ручным зажимом.

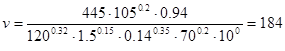

Составляющую силу Pz

рассчитываем по формуле

, где (1.2) , где (1.2)

Cр

= 54,5; q = 1;

x = 0.9; y = 0.74;

ω = 0; u = 1;

=1.02; =1.02;  =1246 Н. =1246 Н.

Составляющие силы Py

, Pv

, Ph

определяются из диапазона соотношений, представленных в таблице [1, c.292, табл.42]: Py

= 0.5.

Pz

= 623 H, Pv

= 0.8.

Pz

= 997 H, Ph

= 0.8.

Pz

= 997 H.

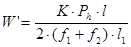

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 1.2

При расположении зуба фрезы в точке В горизонтальная сила стремится развернуть заготовку относительно точки О1

, создавая момент, равный  =Рh

. l. =Рh

. l.

Повороту заготовки препятствуют силы трения Т и Т1

, возникающие за счет прижима заготовки к опорам силами. Момент закрепления будет составлять:

(Т + Т1

) l1

= 2W (f1

+ f2

) l1

, где (1.3) (Т + Т1

) l1

= 2W (f1

+ f2

) l1

, где (1.3)

f1

и f2

- коэффициенты трения в контакте опор и прижимов с заготовкой. Значения взяты из справочника [7, c.384]

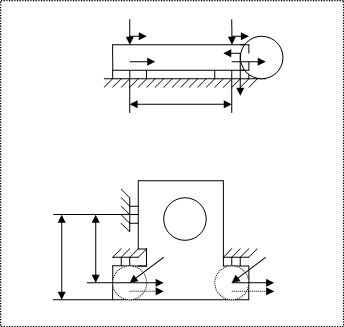

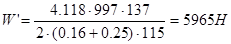

Приравняв  и и  и введя коэффициент запаса К, получим формулу для расчета силы зажима: и введя коэффициент запаса К, получим формулу для расчета силы зажима:

, где (1.4) , где (1.4)

К - коэффициент запаса, определяемый из справочника [7, с.383] ; f1

= 0.16, f2

= 0.25.

Схема закрепления заготовок

Рисунок 1.2

Аналогичным образом определяется величина силы зажима, необходимая для удержания заготовки от опрокидывания относительно точки О. под действием силы Рv

:

(1.5) (1.5)

К = К0

+К1

+К2

+К3

+К4

+К5

+К6

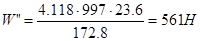

= 1.5.1.1.6.1.2.1.3.1.1.1 = 4.118

l = 137 мм; l1

= 115 мм; l2

= 23.6 мм; l3

= 172.8 мм;

, ,

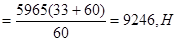

Усилие Q, создаваемое винтовым зажимом, определяется из уравнения моментов относительно точки О.

, где (1.6) А и В - плечи; А = 33 мм, В = 60 мм, W = 5965 Н. , где (1.6) А и В - плечи; А = 33 мм, В = 60 мм, W = 5965 Н.

Q

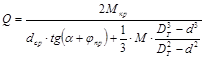

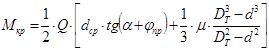

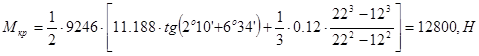

Усилие, создаваемое при зажиме гайкой, вдоль оси болта определяется по формуле [2, c77]:

, (1.7) , (1.7)

Из формулы 1.7 определим по рассчитанному Q требуемую величину момента, прикладываемого к гайке при зажиме заготовки.

(1.8) (1.8)

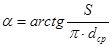

где dср

= 11.188 мм - средний диаметр резьбы; α = 2° 10’ - угол подъема резьбы, определяемый по формуле:

, ,

где S = 1.25 мм - шаг резьбы;

φ = 6° 34’ - приведенный угол трения, определяемый по формуле:  , ,

где  - приведенный коэффициент трения; - приведенный коэффициент трения;

f - трение плоского контакта;

β - половина угла профиля резьбы;

DT

= 22 мм, - наружный диаметр опорного торца гайки;

d = 12 мм, - внутренний диаметр опорного торца гайки;

μ = 0.12, - коэффициент трения на профиле гайки;

Подставим данные в формулу 1.8:

Для завинчивания гайки используем ключ с плечом l = 426 мм. При этом усилие, прикладываемое рабочим к ключу, не должно превышать 30 Н.

Данное универсальное сборное приспособление используется для установки и закрепления заготовки для последующей обработки на фрезерном станке. Данное приспособление реализует теоретическую схему базирования.

Универсальное сборное приспособление изготавливается и работает следующим образом: На базовую плиту 1 в местах зажима заготовки устанавливаются с помощью пазовых болтов 7 прямоугольные однорядные опоры, в которые ввинчиваются плоские опоры. Третью установочную точку реализуют две соединенные между собой болтовым соединением 21 квадратных опор. Реализация направляющих точек осуществляется за счет использования угольников 17, которые крепятся к базовой плите 1 пазовым болтом 18. В угольник вкручивается плоская опора, на которую упирается заготовка. Реализация опорной точки осуществляется также за счет использования угольника 17 и ввинченной в него плоской опорой. На опоры устанавливается заготовка и прижимается прижимами. Прижим состоит из прихвата, установленного на два пазовых болта 2 и 14. Пазовый болт 14 с ввинченной в него сферической опорой 13 упирается в плоскость, противоположную месту прижима. Болт 2 устанавливается в отверстие в прихвате и затягивается гайкой 3. Между гайкой 3 и прихватом устанавливаются коническая шайба 11 и сферическая шайба 10. Также на пазовом болте 2 ниже прихвата навинчена гайка 5, в которую упирается пружина. Со стороны прихвата пружина упирается в шайбу 4. Собранное приспособление устанавливают на станок и закрепляют на столе с т-образными пазами.

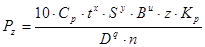

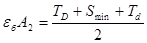

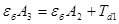

Для фрезерования паза заготовку устанавливают в центрирующую втулку. Найти зависимости для определения погрешности базирования для размеров А1

, А2

, А3

, А4

, А5

при заданной точности размеров заготовки N, A, в и центрирующей втулки D.

, т.к точность размера не зависит от схемы базирования, а определяется точностью режущего инструмента; , т.к точность размера не зависит от схемы базирования, а определяется точностью режущего инструмента;

, т.к совмещены технологическая и измерительная базы; , т.к совмещены технологическая и измерительная базы;

, т.к нарушен принцип единства баз; , т.к нарушен принцип единства баз;

, ,

т.к точность диаметра отверстия центральной втулки оказывает влияние на размер А2

и деталь устанавливается с зазором;

, т.к точность диаметра отверстия центральной втулки оказывает влияние на размер А3

и деталь устанавливается с зазором; , т.к точность диаметра отверстия центральной втулки оказывает влияние на размер А3

и деталь устанавливается с зазором;

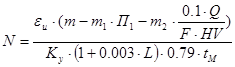

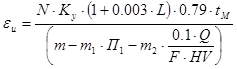

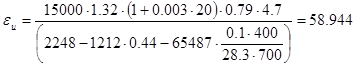

Определить погрешность  , вызываемую износом опор после обработки 15000 заготовок. Выразим погрешность , вызываемую износом опор после обработки 15000 заготовок. Выразим погрешность  из формулы: из формулы:

, ,

, (2.1) , (2.1)

где N = 15000 - число установленных заготовок;

m = 2248 - для плоской опоры;

m1

= 1212 - для плоской опоры;

m2

= 65487 - для плоской опоры;

П1

= 0.44 - критерий износостойкости;

Ку

= 1.32 - поправочный коэффициент;

tМ

= 4.7 мин - для шлифования без охлаждения;

HV700 - твердость опоры;

F = 28.3 мм9

;

Q = 400 Н;

L = 20 мм;

Конструкция вспомогательного инструмента для станков с ЧПУ определяется его основными элементами - присоединительными поверхностями для крепления на станке и крепления режущего инструмента. Устройства, осуществляющие автоматическую смену инструмента и его крепление на станках, определяют конструкцию хвостовика. Основные требования к хвостовику: надежность и точность крепления; экономичность изготовления хвостовика; простота конструкции и изготовления соответствующих узлов станков с ЧПУ; масштаб и номенклатура выпускаемых станков и инструмента. Хвостовик применяется на станках как с автоматической, так и с ручной сменой инструмента.

Оправка предназначена для крепления торцовых, трехсторонних, цилиндрических и других фрез с торцовыми и продольными шпонками.

1. Справочник технолога - машиностроителя. Т2\ под ред.А.Г. Косиловой и др. - М.: Машиностроение, 1985 г.496 с., ил.

2. Ансеров М.А. Приспособления для металлорежущих станков - М.: Машиностроение, 1968, 650 с., ил.

3. Станочные приспособления. Справочник. - Т2\ под ред. Б.Н. Вардашкина и др., 1984, 656 с., ил.

4. Переналаживаемая технологическая оснастка В.Д. Бирюков и др. - М.: Машиностроение, 1988, 256с., ил.

5. Детали и сборочные единицы универсально-сборной переналаживаемой оснастки к металлорежущим станкам. Каталог К.31.122.40-88. М.: Издат. стандартов, 1990,63с., ил.

6. Прогрессивные режущие инструменты и режимы резания: Справочник \ В.И. Баранчиков и др. - М.: Машиностроение, 1990, 400 с., ил.

7. Станочные приспособления: Справочник. В 2х томах. - Т1 \ под ред. Б.Н. Вардашкина и др., 1984, 592с., ил.

8. Обработка металлов резанием: Справочник технолога \ А.А. Панов и др. - М.: Машиностроение, 1988, 736с., ил.

|