Тольяттинский Государственный Университет

Кафедра "Технология машиностроения"

Курсовой проект

"Разработка технологического процесса сборки редуктора червячного и изготовления крышки корпуса "

Студент: Введенский Д.И.

Группа: ТМ - 402

Преподаватель: Солдатов А.А.

Тольятти, 2006

Введенский Д.И. Разработка техпроцесса сборки редуктора цилиндрического двухступенчатого и техпроцесс изготовления крышки корпуса. Курсовой проект. Тольятти: ТГУ, 2006 г.

Расчетно-пояснительная записка - 45 стр.

Графическая часть - технологическая схема сборки изделия, чертеж детали, чертеж заготовки, план изготовления детали, чертежи технологических наладок.

В курсовом проекте проведен анализ служебного назначения изделия и детали. Выполнен размерный анализ сборочных размерных цепей. Выбраны технологические базы для общей и узловой сборки. Разработан технологический процесс сборки. Выбрана и разработана конструкция заготовки корпуса. Разработан технологический маршрут и план изготовления детали. Выбраны средства технологического оснащения. Приведен расчет операционных размеров. Спроектированы технологические операции. Составлена схема размерной сборочной цепи, технологические карты процесса сборки, маршрутные карты процесса изготовления, операционные карты процесса изготовления.

Высокого качества производимой продукции можно добиться внедрением в производство нового эффективного оборудования, различных методов технико-экономического анализа и расчетно-аналитических способов решения производственных задач, что обеспечит более эффективное и качественное производство с требуемой производительностью и минимум затрат на изготовление деталей.

Целью курсового проекта является разработка прогрессивной технологии сборки редукторов цилиндрических двухступенчатых в условиях крупносерийного и разработка технологии изготовления корпуса в условиях массового типа производства с применением высокопроизводительного и экономически выгодного оборудования, приспособлений и инструмента, работающих на прогрессивных режимах резания, обеспечивающих как производительность, так и требуемую точность и качество производимой продукции.

Содержание

Аннотация

Введение

1. Разработка технологического процесса сборки

1.1 Анализ служебного назначения изделия и технологичность его конструкции

1.2 Размерный анализ сборочных размерных цепей

1.3 Расчет сборочной размерной цепи

1.4 Технологическая схема сборки изделия

1.5 Выбор технологических баз на общей и узловых сборках

1.6 Организационная форма сборки

1.7 Разработка технологического процесса сборки

2. Проектирование технологического процесса изготовления детали

2.1 Анализ служебного назначения детали

2.2 Выбор заготовки. Разработка конструкции заготовки

2.3 Определение типа производства

2.4 Проектирование заготовки

2.5 Выбор технологических баз

2.6 Технологический маршрут и план изготовления детали

2.7 Расчет припусков операционных размеров

2.7 Проектирование технологических операций

Заключение

Литература

Двухступенчатый горизонтальный цилиндрический редуктор предназначен для понижения частоты вращательного движения и для увеличения крутящего момента.

Механизм состоит из следующих основных деталей: корпус 1, вал ведущий 5, вал промежуточный 4, вал ведомый 3, колесо зубчатое 6, шестерня 8, колесо зубчатое 7, крышки корпуса 2, крышек под подшипники 12, 13, 14, 23, 24.

Изделие в целом имеет простую компоновку и простое конструктивное решение, не вызывающее затруднение при сборке. Конструкция изделия допускает возможность его сборки из предварительно собранных узлов. Унификация отдельных деталей обусловливает повышение серийности выпуска, а следовательно снижение трудоемкости и себестоимости их изготовления.

Базовая деталь изделия имеет технологическую базу, обеспечивающую его достаточную устойчивость в процессе сборки. Унификация крепежных и других деталей способствует сокращению номенклатуры сборочных инструментов и более эффективному использованию средств механизации сборочных работ. При конструировании изделия обеспечивается возможность свободного подвода высокопроизводительных механизированных сборочных инструментов к местам соединения деталей.

На основании вышесказанного конструкцию изделия можно считать технологичной.

Рис. 1.1

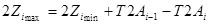

Для размерного анализа выберем сборочную размерную цепь, замыкающим звеном В∆

которой является выступающая из корпуса часть подшипника.

Допуск на размер замыкающего звена: ТВ∆

= 1 мм.

Таким образом, данный размер принимаем за исходное звено В∆

размерной цепи в горизонтальном направлении. Рассмотрим эту размерную цепь (сборочный чертеж).

В∆

= К1 + К2 - КП1 - П2 - Ш1 - В1 - П1 1.1

Составляющими звеньями этой цепи будут:

К1 - ширина внутренней полости корпуса;

К2 - толщина стенки корпуса;

КП1 - высота буртика крышки под подшипник;

П2 - ширина подшипника;

Ш1 - ширина шестерни;

В1 - длина ступени вала;

П1 - выступ подшипника;

Таблица 1.1

| № звена |

Обозначение |

Величина,

мм

|

Единица

допуска,

i, мм

|

Допуск,

мкм

ТАi

=а1

∙i

|

I2

|

Допуск, мкм

ТАi

=а2

∙i

|

| 1 |

П1 |

10 |

0,8 |

51,2 |

0,64 |

128 |

| 2 |

В1 |

110 |

2,5 |

160 |

6,25 |

400 |

| 3 |

Ш1 |

140 |

2,5 |

160 |

6,25 |

400 |

| 4 |

П2 |

80 |

1,5 |

96 |

2,25 |

240 |

| 5 |

КП1 |

30 |

1,5 |

96 |

2,25 |

240 |

| 6 |

К2 |

85 |

2,5 |

160 |

6,25 |

400 |

| 7 |

К1 |

286 |

3,3 |

211,2 |

10,89 |

528 |

| 8 |

В∆

|

1. .2 |

- |

- |

- |

- |

| Σ |

14,6 |

934,4 |

34,78 |

2336 |

Число единиц допуска составляющих размерной цепи:

а1

= (1.2) (1.2)

а1

= =68,5 =68,5

По таблице ат

=64, что соответствует 10 квалитету.

а2

=169,5

По таблице ат

=160, что соответствует 12 квалитету

Значение ТА=2336 выходит за пределы допуска.

Вывод: при выбранных допусках на размеры сборочного узла, расчетное значение замыкающего звена не превышает заданного параметра. Следовательно, точность исходного звена обеспечивается полной взаимозаменяемостью.

Конструкция механизма имеет несколько сборочных узлов, которые возможно собирать независимо друг от друга, поэтому возможна узловая сборка изделия. Но невозможно одновременное присоединение нескольких узлов к базовому элементу из-за его конструкции.

При последовательном соединении возможна механизация процесса сборки.

При сборке редуктора доступ инструментов к деталям свободный. Большинство крепежных изделий - стандартные, что позволяет применять простой инструмент.

В данном изделии основным базовым элементом является корпус, к которому присоединятся все детали и узлы.

Технологическая схема сборки показывает, в какой последовательности необходимо присоединять и закреплять друг к другу элементы, из которых собирается изделие. Такими элементами являются детали, комплекты, узлы, подузлы и сборочные единицы.

Под деталью при составлении сборки понимают первичный элемент изделия (базовая деталь), характерным признаком которого является отсутствие в нем разъемных и неразъемных соединений. Сборочная же единица представляет собой элемент изделия, состоящий из двух или более деталей, соединенных в одно целое, не распадающееся при перемене положения в узле или подузле. Характерным отличительным признаком сборочной единицы является - возможность ее сборки независимо от других элементов изделия.

Для составления технологической схемы сборки все сборочные единицы, входящие в изделие условно разделим на группы и подгруппы. Группой будем считать сборочную единицу, входящую в изделие.

Технологическую схему сборки составляем на основе сборочного чертежа изделия, которая показывает, в какой последовательности необходимо присоединять друг к другу элементы, из которых состоит изделие.

Каждый элемент изделия будем изображать в виде прямоугольника разделенного на три части. В его верхней части дается наименование изделия, в левой нижней части указываем числовой индекс, соответствующий номеру данного элемента на сборочном чертеже и согласно принятой спецификации, в правой нижней части количество присоединяемых элементов.

Порядок составления технологической схемы сборки начинаем с назначения базового элемента. Базовым элементом назовем деталь, с которой начинаем сборку изделия.

При определении последовательности сборки заранее анализируем сборочные размерные цепи. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной размерной цепи.

Для более ясного представления о порядке составления технологической схемы сборки указываем необходимые технические требования на сборку. Под техническими требованиями понимаем разные надписи - сноски, поясняющие характер выполнения сборочных работ, когда они не ясны из схемы.

Такой алгоритм составления технологической схемы сборки облегчает последующее проектирование технологического процесса сборки, позволяет оценить технологичность конструкции изделия с точки зрения возможности расчленения сборки на общую и узловую и гарантирует от пропуска деталей, входящих в изделие.

Разработанная технологическая схема сборки червячного редуктора представлена на листе формата А2 графической части курсового проекта.

Таблица 1.2 Перечень сборочных работ

| № |

Содержание основных и вспомогательных переходов |

Время, мин. |

| 1 |

2 |

3 |

| 1. Узловая сборка корпуса

|

| Осмотреть корпус со всех сторон |

0,4 |

| Установить корпус в приспособление |

1,2 |

| Осмотреть пробку |

0,07 |

| Ввернуть пробку в корпус |

0,37 |

| Снять корпус |

0,8 |

| Переместить корпус на следующую позицию |

0,9 |

| Установить корпус |

1,2 |

| Осмотреть полукольцо |

0,08 |

| Установить полукольцо в корпус |

0,11 |

| Взять механическую отвертку |

0,03 |

| Ввернуть винт |

0,27 |

| Отложить механическую отвертку |

0,02 |

| Снять корпус в сборе |

0,8 |

| Переместить корпус в сборе на общую сборку |

0,05 |

| Итого:

|

6,3

|

| 2. Узловая сборка вала ведущего

|

| Осмотреть вал |

0,33 |

| Установить вал на призмы |

0,13 |

| Обдуть сжатым воздухом паз |

0,17 |

| Запрессовать шпонку |

0,58 |

| Снять вал с призм |

0,08 |

| Переместить на следующую позицию |

0,02 |

| Установить в приспособлении |

0,13 |

| Осмотреть колесо |

0,27 |

| Смазать колесо машинным маслом |

0,10 |

| Напрессовать колесо на вал |

0,50 |

| Снять вал в сборе |

0,08 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Осмотреть втулку |

0,07 |

| Смазать втулку машинным маслом |

0,10 |

| Напрессовать втулку на вал в сборе |

0,30 |

| Снять вал в сборе |

0,08 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Промыть вал в сборе |

0,43 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Посушить вал в сборе |

0,14 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Смазать подшипник индустриальным маслом |

0,15 |

| Напрессовать подшипник на вал в сборе |

0,11 |

| Снять вал в сборе |

0,08 |

| Переместить вал ведущий в сборе на общую сборку |

0,02 |

| Итого:

|

4,34

|

| 3. Узловая сборка вала промежуточного

|

| Осмотреть вал |

0,33 |

| Установить вал на призмы |

0,13 |

| Обдуть сжатым воздухом паз |

0,12 |

| Запрессовать шпонку |

0,58 |

| Снять вал с призм |

0,08 |

| Переместить на следующую позицию |

0,02 |

| Установить в приспособлении |

0,13 |

| Осмотреть колесо |

0,27 |

| Смазать колесо машинным маслом |

0,10 |

| Напрессовать колесо на вал |

0,50 |

| Снять вал в сборе |

0,08 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Осмотреть втулку |

0,07 |

| Смазать втулку машинным маслом |

0,10 |

| Напрессовать втулку на вал в сборе |

0,30 |

| Снять вал в сборе |

0,08 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Промыть вал в сборе |

0,43 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Посушить вал в сборе |

0,14 |

| Переместить вал в сборе на следующую позицию |

0,02 |

| Переустановить вал в сборе в приспособлении |

0,13 |

| Смазать подшипник индустриальным маслом |

0,15 |

| Напрессовать подшипник на вал в сборе |

0,11 |

| Снять вал в сборе |

0,08 |

| Переместить вал ведущий в сборе на общую сборку |

0,02 |

| Итого:

|

4,29

|

| 4. Узловая сборка вала ведомого

|

| Осмотреть вал |

0,31 |

| Установить вал в приспособление |

0,13 |

| Смазать подшипник индустриальным маслом |

0,15 |

| Напрессовать подшипник на вал в сборе |

0,11 |

| Снять вал в сборе |

0,08 |

| Переместить вал ведущий в сборе на общую сборку |

0,02 |

| Итого:

|

0,80

|

| 5. Узловая сборка крышки торцевой

|

| Установить крышку торцевую в приспособлении |

0,13 |

| Обдуть сжатым воздухом канавку для уплотнения |

0,10 |

| Установить кольцо в крышку торцевую |

0,11 |

| Снять крышку торцевую в сборе |

0,08 |

| Переместить крышку торцевую в сборе на общую сборку |

0,02 |

| Итого:

|

0,44

|

| 6. Узловая сборка крышки

|

| Установить крышку в приспособлении |

0,11 |

| Осмотреть отдушину |

0,07 |

| Ввернуть отдушину в крышку |

0,06 |

| Снять крышку корпуса в сборе |

0,08 |

| Переместить крышку в сборе на общую сборку |

0,02 |

| Итого:

|

0,34

|

| 7. Общая сборка редуктора

|

| Осмотреть корпус в сборе со всех сторон |

0,40 |

| Установить корпус в сборе в приспособлении |

0,13 |

| Установить крышку левую глухую в корпус в сборе |

0,08 |

| Установить кольцо распорное |

0,09 |

| Установить крышку торцевую в сборе на вал в сборе |

0,08 |

| Установить вал ведущий в сборе в корпус |

0,06 |

| Установить крышку левую глухую в корпус в сборе |

0,08 |

| Установить кольцо распорное |

0,09 |

| Установить крышку правую глухую в корпус в сборе |

0,08 |

| Осмотреть промежуточный вал в сборе |

0,33 |

| Установить вал промежуточный в сборе в корпус в сборе |

0,06 |

| Установить кольцо распорное на вал в сборе |

0,09 |

| Установить крышку торцевую левую в сборе на вал в сборе |

0,08 |

| Установить крышку торцевую правую в сборе на вал в сборе |

0,08 |

| Установить вал ведомый в сборе в корпус в сборе |

0,06 |

| Переместить корпус в сборе на следующую позицию |

0,02 |

| Смазать штифт первый цилиндрический индустриальным маслом |

0,14 |

| Запрессовать штифт первый цилиндрический |

0,10 |

| Смазать штифт второй цилиндрический индустриальным маслом |

0,14 |

| Запрессовать штифт второй цилиндрический |

0,12 |

| Осмотреть крышку корпуса в сборе со всех сторон |

0,33 |

| Установить крышку корпуса в сборе на корпус на штифты |

2,3 |

| Переместить корпус в сборе на следующую позицию |

0,02 |

| Установить шайбы пружинные на винты |

0,05∙18 |

| Ввернуть винты предварительно |

0,12 |

| Подтянуть винтоверт, включить |

0,04 |

| Ввернуть винты окончательно |

0, 19 |

| Выключить винтоверт, выпустить из рук |

0,03 |

| Осмотреть крышку в сборе |

0,24 |

| Установить крышку в сборе на корпус в сборе |

0,1 |

| Подтянуть винтоверт, включить |

0,04 |

| Ввернуть винты |

0,02 |

| Выключить винтоверт, выпустить из рук |

0,03 |

| Контролировать легкость вращения ведущего вала |

0,18 |

| Снять редуктор в сборе |

0,1 |

| Итого:

|

6,95

|

| Всего

å

tоп

|

23,64

|

При сборке изделия в качестве базового элемента на начальном этапе применяют корпус редуктора, базирующийся на нижней опорной плоскости. Для реализации направляющей и опорной баз используем отверстия в нижней части корпуса, предназначенные для крепления редуктора на фундаменте/опорной плите. Такое базирование обеспечивает возможность ручной, механизированной, автоматизированной сборки в приспособлениях, обеспечивающих точное положение сопрягаемых деталей, удобство и доступность сборки без переустановки.

Узловая сборка редуктора осуществляется следующим образом:

при сборке вала, позиция №3, принимаем в качестве базовой детали вал, базирующийся на наружной поверхности диаметром 140 мм.

при сборке вала позиция №4 принимаем в качестве базовой детали вал, базирующийся по наружной поверхности зубчатого колеса.

при сборке вала позиция №5 принимаем в качестве базовой детали вал, базирующийся по наружной поверхности диаметром 60 мм.

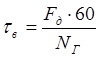

Выбор формы сборки определяется серийностью производства, а также конструкцией изделия. Учитывая, что технологический процесс относится к массовому производству, а конструкция изделия позволяет применить узловую сборку в качестве формы сборки выбрана поточная, с использованием конвейерной линии и средств автоматизированной сборки. При этом действительный такт сборки равен:

tв

= , (1.3) , (1.3)

где Fд

- действительный годовой фонд времени работы оборудования, час.

tв

= = 0,6 = 0,6

Учитывая то, что собираемое изделие имеет средние габариты и требуется доступ к собираемому изделию с разных сторон, то с целью сокращения времени на вспомогательные операции целесообразно применять конвейер с гибкой связью, что позволяет кратковременно приостанавливать подвеску с собираемым редуктором. На подвеске собираемое изделие крепится в специальном приспособлении, обеспечивая постоянство баз, принятых в качестве технологических для базовой детали на общей сборке при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах.

Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах действительного такта выпуска tв

или кратна данному времени.

Технологический маршрут процесса сборки. Последовательность операций определяется на основе технологических схем и общего перечня работ.

Учитывая среднесерийный тип производства, принимаем следующую структуру сборки:

сборочные узлы собираются стационарно;

общая сборка представляет собой подвижную поточную сборку с расчленением процесса на операции и регламентированным тактом их выполнения, с передачей собираемого объекта от одной позиции к другой посредством механических транспортирующих устройств.

Определим такт выпуска изделия:

(1.4) (1.4)

Ф - годовой фонд времени рабочего или станка; N- годовая программа.

мин/шт мин/шт

Таблица 1.3.

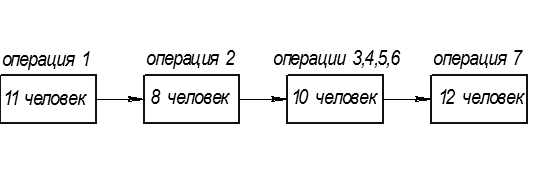

Схема распределения рабочих по операциям сборки

Рис. 1.2.

Последовательность операций определяется на основе технологических схем и общего перечня работ.

Учитывая массовый тип производства, принимаем следующую структуру сборки:

сборочные узлы собираются стационарно;

общая сборка представляет собой подвижную поточную сборку с расчленением процесса на операции и регламентированным тактом их выполнения, с передачей собираемого объекта от одной позиции к другой посредством механических транспортирующих устройств.

Таблица 1.4. Технологический маршрут процесса сборки

| № операции |

Операция |

Содержание операции, переходов |

Приспособление, оборудование, инструмент |

Время Т шт, мин |

| 1. Узловая сборка корпуса

|

| 05 |

Ввернуть пробку 18 в корпус 16 |

Установить корпус в приспособление

Ввернуть пробку в корпус

Снять корпус

Переместить корпус на следующую позицию

|

Грузонесущий ленточный конвейер

ЦПК-80Р,

Столярный верстак.

Молоток слесарный стальной по ГОСТ 2310-77

|

3,47 |

| 10 |

Установка полуколец 8,9, 10

в корпус

|

Установить корпус

Установить полукольцо в корпус

Взять механическую отвертку

Ввернуть винт

Отложить механическую отвертку

Снять корпус в сборе

7. Переместить корпус в сборе на общую сборку

|

Грузонесущий ленточный конвейер

ЦПК-80Р,

Столярный верстак,

Механическая отвертка.

|

1,36 |

| 2. Узловая сборка вала ведущего

|

05

|

Запрессовать

шпонку 23

в вал 1

|

Установить вал на призмы

Обдуть сжатым воздухом паз

Запрессовать шпонку

Снять вал с призм

Переместить вал на следующую позицию

|

Призмы

Пневматическая пресс-скоба

Столярный верстак

Грузонесущий ленточный конвейер

ЦПК-80Р

Молоток слесарный стальной по ГОСТ 2310-77

|

1 |

| 10 |

Напрессовать колесо 7

на вал 1

|

Установить в вал в приспособлении

Смазать колесо машинным маслом

Напрессовать колесо на вал

Снять вал в сборе

Переместить вал в сборе на следующую позицию

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление.

|

0,83 |

| 15 |

Напрессовать втулку 4

на вал 1

|

Переустановить вал в сборе в приспособлении

Смазать втулку машинным маслом

Напрессовать втулку на вал в сборе

Снять вал в сборе

Переместить вал в сборе на следующую позицию

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,63 |

| 20 |

Промыть и посушить вал 1 в сборе |

Переустановить вал в сборе в приспособлении

Промыть вал в сборе

Переместить вал в сборе на следующую позицию

Посушить вал в сборе

Переместить вал в сборе на следующую позицию

|

Специальная моечно-сушильная машина,

Грузонесущий ленточный конвейер ЦПК-80Р.

|

0,74 |

| 25 |

Напрессовать подшипник 19 на вал в сборе 1 |

Переустановить вал в сборе в приспособлении

Смазать подшипник индустриальным маслом

Напрессовать подшипник на вал в сборе

Снять вал в сборе

Переместить вал ведущий в сборе на общую сборку

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,49 |

| 3. Узловая сборка вала промежуточного

|

05

|

Запрессовать

шпонку 24

в вал 3

|

Установить вал на призмы

Обдуть сжатым воздухом паз

Запрессовать шпонку

Снять вал с призм

Переместить вал на следующую позицию

|

Призмы

Пневматическая пресс-скоба

Столярный верстак

Грузонесущий ленточный конвейер

ЦПК-80Р

Молоток слесарный стальной по ГОСТ 2310-77

|

0,95 |

| 10 |

Напрессовать колесо 6

на вал 3

|

Установить в вал в приспособлен

Смазать колесо машинным маслом

Напрессовать колесо на вал

Снять вал в сборе

Переместить вал в сборе на следующую позицию

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,83 |

| 15 |

Напрессовать втулку 5

на вал 3

|

Переустановить вал в сборе в приспособлении

Смазать втулку машинным маслом

Напрессовать втулку на вал в сборе

Снять вал в сборе

Переместить вал в сборе на следующую позицию

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,63 |

| 20 |

Промыть и посушить вал 3 в сборе |

Переустановить вал в сборе в приспособлении

Промыть вал в сборе

Переместить вал в сборе на следующую позицию

Посушить вал в сборе

Переместить вал в сборе на следующую позицию

|

Специальная моечно-сушильная машина,

Грузонесущий ленточный конвейер ЦПК-80Р.

|

0,74 |

| 25 |

Напрессовать подшипник 20 на вал 3 в сборе |

Переустановить вал в сборе в приспособлении

Смазать подшипник индустриальным маслом

Напрессовать подшипник на вал в сборе

Снять вал в сборе

Переместить вал ведущий в сборе на общую сборку

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,49 |

| 4. Узловая сборка вала ведомого

|

| 05 |

Напрессовать подшипник 21 на вал 2 |

Осмотреть вал

Установить вал в приспособление

Смазать подшипник индустриальным маслом

Напрессовать подшипник на вал в сборе

Снять вал в сборе

Переместить вал ведущий в сборе на общую сборку

|

Грузонесущий ленточный конвейер ЦПК-80Р,

Универсальный пневматический одинарный пресс прямого действия, Специальное направляющее приспособление

|

0,49 |

| 5. Узловая сборка крышки торцевой

|

| 05 |

Установить кольцо 30 уплотнительное в крышку 12 |

Установить крышку в приспособлении

Обдуть сжатым воздухом канавку для уплотнения

Установить кольцо в крышку

Снять крышку торцевую в сборе

Переместить крышку торцевую в сборе на общую сборку

|

Столярный верстак

Грузонесущий ленточный конвейер

ЦПК-80Р,

Молоток слесарный стальной по ГОСТ 2310-77

|

0,46 |

| 6. Узловая сборка крышки

|

| 05 |

Ввернуть отдушину 22 в крышку 17 |

Установить крышку в приспособлении

Осмотреть отдушину

Ввернуть отдушину в крышку

Снять крышку корпуса в сборе

Переместить крышку в сборе на общую сборку

|

Столярный верстак

Грузонесущий ленточный конвейер

ЦПК-80Р,

Молоток слесарный стальной по ГОСТ 2310-77

|

0, 19

|

| 7. Общая сборка редуктора

|

| 05 |

Установить в корпус в сборе ведущий 1, промежуточный 3 и ведомый 2валы, Установить все крышки торцевые 12,13,14,15. |

Установить корпус в сборе в приспособлении

Установить крышку левую глухую в корпус в сборе

Установить кольцо распорное

Установить крышку торцевую в сборе на вал в сборе

Установить вал ведущий в сборе в корпус

Установить крышку левую глухую в корпус в сборе

Установить кольцо распорное

Установить крышку правую глухую в корпус в сборе

Установить вал промежуточный в сборе в корпус в сборе

Установить кольцо распорное на вал в сборе

Установить крышку торцевую правую в сборе на вал в сборе

Установить крышку торцевую левую в сборе на вал в сборе

Установить вал ведомый в сборе в корпус в сборе

Переместить корпус в сборе на следующую позицию

|

Столярный верстак

Грузонесущий ленточный конвейер

ЦПК-80Р,

Молоток слесарный стальной по ГОСТ 2310-77,Специальное установочно-зажимное приспособление.

|

1,08 |

| 10 |

Установить в корпус в сборе штифты 25,Установить крышку корпуса 11 на штифты 25. |

Смазать штифт первый цилиндрический индустриальным маслом

Запрессовать штифт первый цилиндрический

Смазать штифт второй цилиндрический индустриальным маслом

Запрессовать штифт второй цилиндрический

Установить крышку корпуса в сборе на корпус на штифты

Переместить корпус в сборе на следующую позицию

|

Специальное устано

вочно-зажимное приспособление

Молоток стальной слесарный по ГОСТ 2310-77,Столярный верстак

Грузонесущий ленточный конвейер ЦПК-80Р,

|

2,84 |

| 15 |

Установить шайбы 26 на винты 27, ввернуть винты 27.

Установить крышку в сборе 17, ввернуть винты 29.

|

Установить шайбы пружинные на винты

Ввернуть винты предварительно

Подтянуть винтоверт, включить

Ввернуть винты окончательно

Выключить винтоверт, выпустить из рук

Установить крышку в сборе на корпус в сборе

Подтянуть винтоверт, включить

Ввернуть винты

Выключить винтоверт, выпустить из рук

Контролировать легкость вращения ведущего вала

Снять редуктор в сборе

|

Специальное установочно-зажимное приспособление

Молоток стальной слесарный по ГОСТ 2310-77,Столярный верстак

Грузонесущий ленточный конвейер ЦПК-80Р,

|

1,75 |

Служебным назначением крышки корпуса является поддержка и ориентирование деталей, входящих в данную конструкцию цилиндрического редуктора, так же крышка корпуса предотвращает попадание в полость корпуса посторонних предметов.

Конструкция крышки и ее закрепление на корпусе редуктора обеспечивает надежную работу механизма в целом, вследствие обеспечения точности зацепления цилиндрических передач, посредством установки и базирования крышки на корпус по поверхности № 5 и двум отверстиям под штифты поверхность № 26.

Рис. 2.1

Деталь крышка изготавливается из чугуна марки СЧ 21-40 ГОСТ 1412-70 методом литья, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. В крышке имеются два отверстия, требующие высокоточной обработки и взаимного расположения, так как от их точности зависит работа цилиндрических передач и всего механизма в целом.

В остальном деталь технологична и довольно проста по конструкции, допускает применение высокопроизводительных режимов обработки.

Расположение крепежных отверстий допускает использовать многоинструментальную обработку, что позволяет применять агрегатные многоинструментальные станки. Размеры и формы поверхностей позволяют вести обработку стандартным инструментом. В целом изготовление крышки можно вести на оборудовании нормальной точности, а также используя стандартные измерительные инструменты для проведения контроля крышки.

Разработку заготовки выполним по [2]

Полученные размеры сводим в таблицу.

Таблица 2.1. Размеры отливки

| Размер детали, мм |

Припуск на сторону, мм |

Размер отливки, мм |

Отклонения, мм |

| R 125 |

3 |

R 122 |

±1 |

| R 107,5 |

3 |

R 104 |

±0,7 |

| R 65 |

3 |

R 62 |

±0,7 |

| 440 |

2 |

444 |

±1,3 |

| 70 |

2 |

72 |

±0,7 |

| 32 |

2 |

34 |

±0,5 |

| 12 |

1 |

13 |

±0,5 |

| 410 |

2 |

412 |

±1,3 |

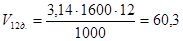

Тип производства зависит от годовой программы выпуска N= 400 000 деталей в год и от ее массы. В связи с вышеперечисленными факторами производство данной детали является массовым. И для этого типа производства характерна поточная форма организации технологического процесса.

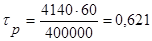

Такт выпуска изделия рассчитывается по формуле:

tв

= , (2.1) , (2.1)

где Fд

- действительный годовой фонд времени работы оборудования, час.

tв

= = 0,9 = 0,9

Согласно полученным данным тип производства является крупносерийным.

Изучив конфигурацию детали, можно сделать вывод, что наиболее подходящими методами изготовления заготовок в данном случае являются:

литье в песчаные формы;

литье под давлением.

При расчете предпочтение следует отдавать той заготовке, которая обеспечивает меньшую технологическую себестоимость детали.

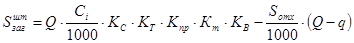

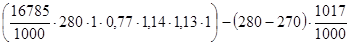

а) рассчитаем себестоимость заготовок, полученных методом литья в песчаные формы:

масса заготовки, кг, масса заготовки, кг,

масса готовой детали, кг. масса готовой детали, кг.

коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок, выбираются по таблицам. коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок, выбираются по таблицам.

Q=280 кг

Сi=16785 р/тонна - базовая стоимость 1 т заготовок.

Кс=0,77

Кв=1,14

Кт=1,0

Км=1,13

Кп=1

Sотх=1017 р/тонна

Sшт

= =4651 рубль. =4651 рубль.

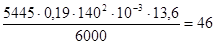

б) рассчитаем себестоимость заготовок, полученных методом литья под давлением:

Sзаг

=М+Со, з

.

М - затраты на материал заготовки.

М=QS- (Q- q) •Sотх

/1000

М=280*22,345- (280-270) 1,017= 6246 руб.

S=22,345 р/кг,

Sотх

= 1017 р/т,

СПЗ

=5445 р/ч. - резка заготовок дисковыми пилами,

С03

= , ,

С03

= руб. руб.

Sзаг

=6246+46=6292 руб.

Таким образом, получение заготовки методом литья в песчаные формы обеспечивает меньшую себестоимость, поэтому выбираем этот метод.

При выборе технологических баз учитывалось то, что деталь является корпусной и изготовление ведется на агрегатных станках. Поэтому в качестве черновых технологических баз используются:

направляющая база - поверхность № 20.

установочная база - поверхности № 2 и № 5, предотвращающие поворот детали. Точность данной схемы базирования осуществляется путем предварительной ориентации детали специальным подводным приспособлением, обеспечивающим точность расположения детали.

В качестве чистовой установочной базы используется поверхность № 5, являющаяся основной конструкторской базой, направляющая база № 19, являющаяся вспомогательной конструкторской базой.

Теоретическая схема базирования представлена на плане обработки и представляет собой схему расположения на технологических базах заготовки точек, символизирующих позиционные связи заготовки с принятой схемой координат станочного приспособления.

Заготовка обрабатывается на фрезерном станке и автоматической линии, установочной базой на первой операции служит поверхность 2, а затем 5.

На автоматической линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой.

При обработке на автоматической линии установочной базой является поверхность 5.

Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется.

При составлении технологического маршрута учитывался материал, вид обрабатываемой поверхности, точности ее размеров и положение относительно других поверхностей. Так как в качестве материала крышки используется чугун, при составлении маршрута обработки по возможности учитываем характерные свойства данного материала.

Выбранные маршруты обработки каждой поверхности представлены в таблице 2.2.

Структура и содержание технологического процесса обработки резанием заготовки корпусной детали зависит от ее конструктивного исполнения, геометрической формы, размеров, массы, вида заготовки, сложности предъявляемых технологических требований и характера производства. Несмотря на многообразие этих факторов, в разработке и построении техпроцесса обработки резанием имеются общие закономерности. Для различных корпусных деталей техпроцесс включает следующие основные этапы:

1. Черновая и чистовая обработка торцовых и цилиндрических поверхностей, которые в дальнейшем используются в качестве технологических баз.

2. Обработка остальных наружных поверхностей.

3. Черновая обработка отверстий под крепежные винты.

4. Отделочная обработка или высокоточная обработка основных конструкторских баз.

5. Контроль точности обработанных поверхностей детали и самой детали.

При формировании технологического маршрута изготовления детали в поточном производстве необходимо учесть следующее:

Операции строятся по принципу концентрации переходов, обработка ведется на агрегатных станках;

Черновые и чистовые технологические переходы не объединяем на одной позиции, исключение - случаи, когда для требуемой точности необходимо при одной установке выполнить черновую и чистовую обработку базовых поверхностей;

Для обеспечения нормальной работы инструментов необходимо в пределах каждой позиции комплектовать однотипные переходы, добиваясь одновременной работы и наименьшей разницы в продолжительности работы.

Таблица 2.2. Маршрут обработки крышки редуктора

| № операции и наименование |

Наименование

оборудования

|

№ и наименование позиции |

№ обрабатываемых

поверхностей

|

Точность

(IT)

|

Ra,

мкм

|

| 00 Заготовительная |

- |

- |

- |

- |

160 |

010

Фрезерная

|

Вертикально-фрезерный станок 6550Ф3 |

I. Загрузить / разгрузить |

- |

- |

- |

| II. Фрезерование плоскости |

2 |

- |

6,3 |

| III. Переустановка, фрезерование плоскости |

5 |

11 |

6,3 |

020

Сверлильная

|

Радиально - сверлильный станок 2М58-1 |

I. Загрузка/разгрузка |

- |

- |

- |

| II. Сверление |

26 |

10 |

6,3 |

030

Шлифовальная

|

Плоскошлифовальный станок |

I. Загрузить/разгрузить |

| II. Шлифование плоскости |

5 |

6 |

1,25 |

040

Комбинированная

|

Автоматическая линия |

I. Загрузить/разгрузить |

- |

- |

- |

II. Фрезерование

Растачивание

|

6,7

9,10,12

|

- |

- |

| III. Сверление |

22,23,24 |

11 |

12,5 |

| IV. Нарезание резьбы |

23,24 |

11 |

12,5 |

V. Сверление

Нарезание резьбы

|

27

27

|

8 |

6,3 |

| 050 |

Моечная |

Специальная моечная машина |

| 060 |

Контрольная |

Контроль согласно чертежу детали |

Используя принятые технологические переходы на каждую поверхность и технологические базы, принятые выше, разрабатываем план изготовления детали.

План изготовления крышки представлен на чертеже № 3.

Расчётно-аналитическим методом определим припуски на поверхность 5 (установочная плоскость), являющуюся наиболее точной.

Качество поверхности после литья в песчаную форму по прил.4 [11]:

Rz

= 60 мкм, h = 150 мкм.

Качество поверхности после механической обработки по данным прил.4 [11] следующие:

Фрезерование черновое Rz

= 50 мкм, h = 60 мкм;

Фрезерование чистовое Rz

= 10 мкм, h = 15 мкм;

Шлифование Rz

= 3,2 мкм, h = 4 мкм;

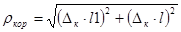

Суммарное пространственное отклонение будем определять по формуле

, мм (2.1) , мм (2.1)

где  - коэффициент уточнения (по табл.22 [4]); - коэффициент уточнения (по табл.22 [4]);

Di-1

- суммарное пространственное отклонение на заготовительной операции;

, мм , мм

где ρкор - величина коробления заготовки, определяемая по формуле:

; (2.2) ; (2.2)

∆к - величина удельного коробления заготовки.

Для корпусной детали, получаемой литьем, ∆к принимаем 0,8.

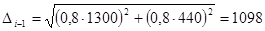

мкм ≈ 1,098 мм; мкм ≈ 1,098 мм;

после фрезерования чернового в = 0,06 × 0,034= 0,002мм;

после фрезерования чистового в = 0,04 × 0,034= 0,001 мм;

после шлифования в = 0,02 × 0,034= 0,0007 мм;

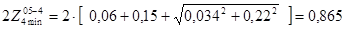

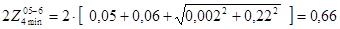

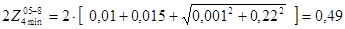

Определим значение минимального припуска 2Zmin

после каждой операции по формуле:

, мм (2.3) , мм (2.3)

где Rz

i

-1

, hi

-1

- высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1

- суммарное значение пространственных отклонений с предыдущей операции;

ei -

погрешность установки (определяем по табл.13 [4] для закрепления в тисках);

мм; мм;

мм; мм;

мм; мм;

Определяем предельные размеры для каждого перехода по формулам:

2Аi

-1 max

= 2Аi

max

- 2Zi

min

, мм (2.4)

2Аi

-1 min

= 2Аi

-1 max

- T2Аi

-1

, мм (2.5)

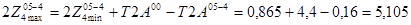

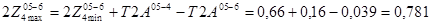

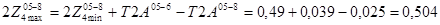

2А05-8

min

= 410 мм;

2А05-8

max

= 410,025 мм;

2А05-6

max

= 2А05-8

max

-  = 410,025- 0,49 = 409,535 мм; = 410,025- 0,49 = 409,535 мм;

2А05-6

min

= 2А05-6

max

- T2А05-6

= 409,535 - 0,039 = 409,496 мм;

2А05-4

max

= 2А05-6

max

-  = 409,535 - 0,66 = 408,875 мм; = 409,535 - 0,66 = 408,875 мм;

2А05-4

min

= 2А05-4

max

- T2А05-4

= 408,875 - 0,16= 408,715 мм;

2А00

max

= 2А05-4

max

-  = 408,875- 0,865 = 408,01 мм; = 408,875- 0,865 = 408,01 мм;

2А00

min

= 2А00

max

- T2А00

= 408,01- 4,4 = 403,61мм;

Определим предельные значения припусков по формуле:

(2.6) (2.6)

мм; мм;

мм; мм;

мм мм

Изобразим на рис.2.2 схему расположения операционных размеров, допусков и припусков. Результаты расчетов сводим в таблицу 2.3

Таблица 2.3. Расчет припусков на обработку установочной плоскости крышки редуктора

Техноло-

гические

переходы

|

Элементы

припуска, мкм

|

Расчет-

ный

припуск

Zmin, мм

|

Допуск

TD, мм

|

Предельные

размеры

заготовки

|

Предельные

припуски,

мм

|

| Rz

|

h |

DS

|

εу

|

Аmax

|

Аmin

|

Zmax

|

Zmin

|

| Литье |

60 |

150 |

34 |

- |

- |

4,4 |

408,01 |

403,61 |

- |

- |

| Фрезерование черновое |

50 |

60 |

2 |

220 |

0,865 |

0,16 |

408,875 |

408,715 |

5,105 |

0,865 |

Фрезерование

чистовое

|

10 |

15 |

1 |

220 |

0,66 |

0,039 |

409,535 |

409,496 |

0,781 |

0,66 |

| Шлифование |

3,2 |

4 |

0,7 |

220 |

0,49 |

0,025 |

410,025 |

410 |

0,504 |

0,49 |

Расчет режимов резания проводим по методике, предложенной в [12].

Операция 040 Комбинированная.

Выбор глубин резания и расчет действительных подач.

Назначаем глубины резания tи

и подачи Sи

для каждого инструмента в наладке, руководствуясь [4].

Позиция II.

t1

= 1 ммS1

= 0,1 мм/зуб

Позиция III.

t2

= 3 ммS2

= 0,12 мм/об

t3

= 3 ммS3

= 0,12 мм/об

t4

= 3 ммS4

= 0,12 мм/об

Позиция IV.

t5

= 2 ммS5

= 0,3 мм/зуб

Позиция V.

t6

= 15 ммS6

= 0,6 мм/об

Позиция VI.

t7

= 9,5 ммS7

= 0,45 мм/об

t8

= 7,5 мм S8

= 0,45 мм/об

t9

= 1,7 ммS9

= 2 мм/об

t10

= 2,2 ммS10

= 2,5 мм/об

Позиция VII.

t11

= 5,6 ммS11

= 0,6 мм/об

t12

= 1,5 ммS12

= 1,75 мм/об

Определяем скорость резания для каждого инструмента по [4]:

V1

= 60 м/мин.

V2

= 190 м/мин.

V3

= 190 м/мин.

V4

= 190 м/мин.

V5

= 40 м/мин.

V6

= 30 м/мин.

V7

= 30 м/мин.

V8

= 30 м/мин.

V9

= 60 м/мин.

V10

= 60 м/мин.

V11

= 30 м/мин.

V12

=60м/мин.

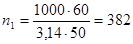

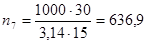

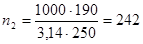

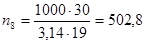

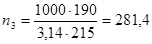

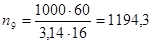

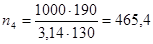

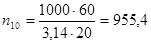

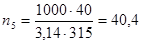

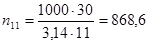

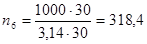

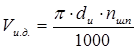

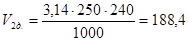

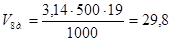

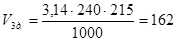

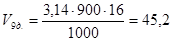

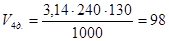

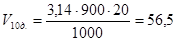

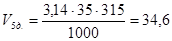

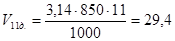

Рассчитываем частоты вращения шпинделя nи

для каждого инструмента по формуле:

(2.7) (2.7)

об/мин. об/мин.  об/мин. об/мин.

об/мин. об/мин.  об/мин. об/мин.

об/мин. об/мин.  об/мин. об/мин.

об/мин. об/мин.  об/мин. об/мин.

об/мин. об/мин.  об/мин. об/мин.

об/мин. об/мин.  об/мин. об/мин.

Округлим полученные частоты до стандартных значений частот обрабатывающих головок:

n1

=315 об/мин. n7

=500 об/мин.

n2

=240 об/мин. n8

=500 об/мин.

n3

=240 об/мин. n9

=900 об/мин.

n4

=240 об/мин. n10

=900 об/мин.

n5

=35 об/мин. n11

=850 об/мин.

n6

=315 об/мин. n12

=1600 об/мин.

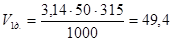

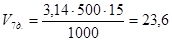

Определение действительных скоростей резания.

Рассчитаем действительные скорости резания по формуле:

(2.8) (2.8)

м/мин. м/мин.  м/мин. м/мин.  м/мин. м/мин.  м/мин. м/мин.

м/мин. м/мин.  м/мин. м/мин.

м/мин. м/мин.  м/мин. м/мин.

м/мин. м/мин.  м/мин. м/мин.

м/мин. м/мин.  м/мин. м/мин.

Определение штучного времени.

Тшт

= То

+ Тв (

2.9)

То

- основное время;

Тв

- вспомогательное время.

Тв

найдем по паспорту станка.

Тв

= 1,2 мин.

То

найдём для каждого перехода:

То1

=1,3 мин.

То2

+ То3

+ То4

=0,55 мин.

То5

=0,9 мин.

То6

=0,3 мин.

То7

+ То8

=0,3 мин.

То9

+ То10

=0,4 мин.

То11

+ То12

=0,7 мин.

Тшт

= 1,2+1,3+0,55+0,9+0,3+0,3+0,4+0,7 = 5,65 мин.

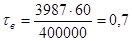

Определим такт выпуска детали по формуле:

(2.10) (2.10)

Fд

- фонд эффективного времени;

NГ

- годовой план выпуска.

мин. мин.

В массовом производстве необходимо выполнение условия:

Тшт

= kτв

k- целое число.

При k=85,65 ~ 5,6 - условие выполняется

В данной работе спроектированы технологические процессы сборки редуктора и изготовления крышки корпуса. Расчет и проектирование технологических процессов проводили для массового типа производства с учетом оборудования, присущего ему. Это агрегатные станки и автоматические линии.

В результате разработки курсового проекта научились проектировать технологические процессы с учетом такта выпуска деталей и дальнейшей синхронизации операционного времени.

1. Барановский Ю.В. "Режимы резания металлов": Справочник. - М.: Машиностроение, 1972. - 409 с.: ил.

2. Боровков В.М. Методические указания по дисциплине "Проектирование заготовок", Тольятти: Тольяттинский Государственный Университет, 2002.

3. Булычев В.А. "Разработка техпроцесса корпусной детали в условиях массового производства", Метод. указания., Тольятти: Тольяттинский Государственный Университет, 2000. - 21 с.

4. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя в 2-х т. - 4-е издание, перераб. и доп. - М.: Машиностроение, 1985. - ил.

5. Матвеев В.В., Тверской М.М., Бойков Ф.И. и др. Размерный анализ технологических процессов - М.: Машиностроение, 1982. - 264 с., ил.

6. Михайлов А.В. "Разработка технологических процессов сборки изделия", Метод. указ., Тольятти: Тольяттинский Государственный Университет, 2001. - 48 с.

7. Михайлов А.В. Методические указания к выполнению Курсовых проектов по дисциплине "Технология отрасли", Тольятти: Тольяттинский Государственный Университет, 1998. - 35 с.

8. Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. Допуски и посадки. Справочник в 2-х т. - 6-е изд., переработ. и доп. - Л.: Машиностроение, Ленинградское отделение, 1983. Ил.

9. А.Ф. Горбацевич. Курсовое проектирование по технологии машиностроения. Минск, "Высш. Школа", 1983 - 256 с. с ил.

10. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1982. - 728 с., ил.

11. Михайлов А.В. Методическое пособие "Размерный анализ технологических процессов изготовления деталей машин" - Тольятти: Тольяттинский Государственный университет, 2002 год.

12. Михайлов А.В. "Обработка на многошпиндельных токарных станках", Метод. указания, Тольятти: Тольяттинский Государственный Университет, 1996. - 24 с.

13. Гусев А.А. Технология машиностроения (специальная часть), М.: Машиностроение, 1986. - 480 с.

14. Новиков М.П. Основы технологии сборки машин и механизмов - 5-е изд., М.: Машиностроение, 1980. - 592 с.

|