Белорусский Национальный Технический Университет

Автотракторный факультет

Кафедра «Техническая эксплуатация автомобилей»

Контрольная работа

по дисциплине «Технология производства и ремонта автомобилей»

Тема: «Разработка технологического процесса изготовления шестерни четвертой передачи автомобиля ЗИЛ»

Содержание

1 Анализ технологичности конструкции детали

2 Определение типа производства

3 Обоснование способа получения заготовки

4 Выбор технологического маршрута и составление плана операций технологического процесса изготовления детали

5 Нормирование технологических операций в соответствии с маршрутом изготовления

6 Определение потребного количества оборудования

Список использованных источников

1

Анализ технологичности конструкции детали

Деталь- шестерня 4-ой передачи изготовлена из легированной стали 20Х и проходит термическую обработку, что имеет большое значение в отношении короблений, возможных при нагревании и охлаждении детали. В этом смысле перемычка, связывающая тело зубчатого венца и ступицу, расположена неудачно, так как при термической обработке возникнут односторонние искажения. Зубчатый венец уменьшится в размерах н вызовет сжатие ступицы с левого торца. Таким образом, отверстие приобретет коническую форму, что скажется на характере искажения зубчатого венца. Поэтомy перемычку между венцом и ступицей следует в осевом сечении расположить наклонно, как это указано на чертеже пунктиром. Такое конструктивное изменение приведет к меньшим искажениям при термической обработке. Деталь, по-видимому, не обладает достаточной жесткостью для применения методов пластического формообразования зубчатого венца, а также протягивания шлицевого отверстия в ступице, и некоторое усиление ступицы с этой целью не приведет к значительному увеличению заготовки. Вывод о недостаточной жесткости следует проверить расчетом.

С точки зрения механической обработки зубчатые колеса вообще нетехнологичны, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами.

При конструировании деталей должны учитываться вопросы повышения производительности зубообработки. Так, например, наличие выступа относительно зубчатого венца па левом торце неизбежно приведет к тому, что при одновременной обработке двух деталей зубофрезерованием между ними придется установить прокладку в виде кольца, что увеличит длину резания и, следовательно, снизит производительность процесса. Это приведет также к тому, что на нижнем торце верхней детали при зубофрезеровании образуются заусенцы, которые нужно будет снять. Возможно, эти факторы могли быть учтены при конструировании детали, и технологичность ее была бы значительно улучшена.

Деталь относится к классу деталей типа «диск», т.к. отношение длины детали к ее наружному диаметру не превышает 2-х и составляет: L/D=85/216=0.42.

Деталь выполняется из стали 20Х ГОСТ 4543-88, масса 8.22 кг.

Химический состав приведен в таблице 1.1, а физико-механические свойства в таблице 1.2.

Таблица 1.1 - Химический состав стали 20Х ГОСТ 4543-88

| Содержание элементов, % |

| С |

Mn |

Si |

X |

Ni |

Др. элементы |

| 0.17-0.23 |

0.5-0.8 |

0.17-0.37 |

0.7-1.0 |

- |

- |

Таблица 1.2 - Механические свойства стали 20Х ГОСТ 4543-88

| Твердость HB, МПа |

Предел текучести

σТ

,Па

|

Предел прочности

σВ

,Па

|

Относительное удлинение σ,% |

| 179 |

650 |

800 |

11 |

2 Определение типа производства

Тип производства можно определить ориентировочно на основании опытной зависимости по годовому объему выпуска и массе детали, используя данные таблицы 2.1., а также коэффициентом закрепления операций Кзо, который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест. Так как Кзо отражает периодичность обслуживания рабочего всей необходимой информацией, а также снабжения рабочего места всеми необходимыми вещественными элементами производства, то Кзо оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену;

Практическое значение Кзо для массового производства может быть 0,1—1,0.

Таблица 2.1 – Ориентировочное определение типа производства по годовому объему выпуска и массе деталей

| Тип производства |

Годовой объем выпуска деталей при массе |

| До 1,0 кг |

1,0-2,5 кг |

2,5-5,0 кг |

5-10 кг |

Свыше10 кг |

| Единичное |

До 10 |

До 10 |

До 10 |

До 10 |

До 10 |

| Мелкосерийное |

10-2000 |

10-1000 |

10-500 |

10-300 |

10-200 |

| Среднесерийное |

1500-100000 |

1000-50000 |

500-35000 |

300-25000 |

200-10000 |

| Крупносерийное |

75000-200000 |

50000-100000 |

35000-75000 |

25000-50000 |

10000-25000 |

| Массовое |

Свыше 200000 |

Свыше 100000 |

Свыше 75000 |

Свыше 50000 |

Свыше 25000 |

Принимаем среднесерийный тип производства.

Предварительный расчёт норм времени ведётся по приближённым формулам [2, прил. 1, стр. 148-149].

Рассчитаем нормы времени по каждому переходу по каждой операции.

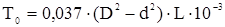

Черновая обточка за один проход:

, ,

где в – диаметр обработки;

L – длина обработки.

Черновая подрезка торца:

, ,

Чистовая подрезка торца:

, ,

Чистовая обточка по 9-му квалитету:

, ,

Шлифование чистовое:

, ,

Сверление отверстий:

, ,

Зубофрезерование:

, ,

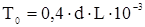

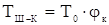

После определение основного времени определяют штучно-калькуляционное время по формуле:

, ,

где jк

– коэффициент учитывающий вид станка [2, прил. 1, стр. 148-149].

Все полученные данные занесём в таблицу 2.2.

Таблица 2.2- Данные по операциям

| Операция |

Тшт

, мин |

mp

|

Р |

Ŋз.ф.

|

Q |

| Токарная черновая |

6,2 |

1,06 |

1 |

1,06 |

0,75 |

| Токарная чистовая |

8,3 |

1,42 |

1 |

1,42 |

0,56 |

| Зубофрезерная |

14,4 |

2,47 |

2 |

1,23 |

0,65 |

| Сверлильная |

0,48 |

0,08 |

1 |

0,08 |

9,73 |

| Фрезерная |

2,46 |

0,42 |

1 |

0,42 |

1,90 |

| Внутрилифовальная |

7 |

1,20 |

1 |

1,20 |

0,67 |

| Зубошлифовальная |

17,2 |

2,95 |

3 |

0,98 |

0,81 |

где

Тшт

– штучное время на выполнение указанной операции (берётся при рассмотрении базового варианта ТП),

mp

– фактически необходимое оборудование,

Р – округлённое количество оборудования,

Ŋз.ф.

– коэффициент фактической загрузки оборудования,

Ŋз.ф

= mp

/Р,

Q= Ŋз.н

/Ŋз.ф.

,

Ŋз.н

.

- коэффициент нормальной загрузки оборудования,

Ŋз.н

=0.75..0.80,

mp

=(NТшт

)/(60Fд

Ŋз.н.

), где

N – количество деталей в партии N=33000,

Fд

=4015, - количество рабочих часов в году,

Далее находим коэффициент закрепления операций Кз.о.

Кз.о.

=ΣQ/ΣР,

В случае когда Кз.о.

>40 – единичное производство,

20< Кз.о.

<40 – мелкосерийное производство,

10< Кз.о.

<20 - серийное производство,

1<Кз.о.

<10 – крупносерийное производство,

Кз.о.

<1 – массовое производство.

mp

1

=(NТшт1

)/(60Fд

Ŋз.н.

)=(NТшт1

)/180675=0,13ΣQ=15

ΣР=10

Кз.о.

=ΣQ/ΣР=1,5 – тип производства – крупносерийный.

3 Обоснование способа получения заготовки

Выбор и методы получения заготовки.

Для данного типа детали (тело вращения) и объёма производства предполагается два способа получения заготовки:

- прокат;

- ковка в закрытых/открытых штампах.

Определение параметров заготовки.

Припуски на обработку и допуски размеров на поковки определяются по ГОСТ 7505 – 89. Из вышеупомянутого источника определяем, что деталь имеет следующие обозначения:

класс точности – Т3, что соответствует получению заготовки на горячештамповочных прессах в закрытых штампах;

группа стали – М2, что соответствует стали 20Х;

степень сложности заготовки – С2;

разъем плоскости штампа плоский – П;

исходный индекс –12.

В соответствие с этими обозначениями рассчитаем припуски на обработку и допуски размеров.

Радиусы закруглений наружный R = 3..5 мм. Штамповочные уклоны наружных поверхностей - 7°.

4 Выбор технологического маршрута и составление плана операций технологического процесса изготовления детали

Технологический процесс изготовления детали показан в таблице 4.1.

Таблица 4.1 – Маршрутное описание ТП

| Операция |

Оборудование |

Режущий инструмент |

Оснастка |

005 Заготовительная

- Отрезать заготовку в размер 38-2

|

Отрезной 872М |

Отрезная пила станочная |

Зажим станочный |

010 Токарно-винторезная

- точить 2 торца с переустановкой в размер 41 предварительно

- точить Æ107 в размер предварительно

- расточить отв. Æ55 предварительно

|

Токарно-винторезный 16К20 |

Резец подрезной Т5К10

Резец проходной упорный Т5К10

Резец расточной

|

Патрон токарный 3-х кулачковый самоцентрирующийся |

015 Токарно-винторезная

- точить Æ55 в размер 0,4 предварительно;

- точить Æ70 в размерпредварительно

- точить канавку в размер ñ69 окончательно.

|

Токарно-винторезный 16К20 |

Резец проходной упорный Т5К10

|

Патрон токарный 3-х кулачковый самоцентрирующийся

Оправка

|

020 Зубофрезерная

фрезеровать зубья m=3, z=27

|

Зубофрезерный 5Д-32 |

Фреза червячная m=3

|

Оправка специальная |

025Вертикально-сверлильная

- Сверлить 3 отв.Æ 3,5 по разметке

|

Вертикально-сверлильный 2А135 |

Сверло Æ 3,5 |

Тисы машинные |

030 Горизонтально-фрезерная

- фрезеровать 2 паза в размеры 2, 5, 8.

|

Горизонтально-фрезерный 6Р13 |

Фреза 2250-0003 |

Тисы машинные |

| 035 Химико-термическая обработка |

| 040 Термообработка |

| 045 Пескоструйная |

050 Внутришлифовальная

- шлифовать отв.Æ55,

- шлифовать отв.Æ70,

|

Внуртишлифовальный 3А228 |

Круг шлифовальный типа ПП |

Оправка специальная |

055 Зубошлифовальная

- шлифовать зубья m=3; z=27

|

Зубошлифовальный 5А525Ф2 |

Шлифовальный круг профильный |

Оправка специальная |

| 060 Контрольная |

Стол контролёра |

Проанализировав конструкцию детали на технологичность, определив тип производства и выбрав вид получения заготовки, разработаем маршрут механической обработки детали.

Таблица 4.1- Маршрут механической обработки детали

| № операции |

Содержание операции |

Технологические базы(пов-ти) |

Оборудование |

| 005 |

Токарно-винторезная

(черновая)

|

Наружная пов. |

16К20 |

| 010 |

Токарно-винторезная

(чистовая)

|

Внутр. отв. |

16К20Ф3 |

| 015 |

Зубофрезерная |

Внутр. отв. |

Зубофрезерный 5А325 |

| 020 |

Сверлильная |

Торец |

2Н135 |

| 025 |

Фрезерная |

Торец |

6Н82Г |

| 030 |

ХТО |

| 035 |

Термообработка |

| 040 |

Пескоструйная |

| 045 |

Внутришлифовальная |

Зубья |

3А228 |

| 050 |

Зубошлифовальная |

центр. отв |

Зубошлифовальный 5А525 |

5. Нормирование технологических операций в соответствии с маршрутом восстановления

Определение основного технологического времени

Токарная (черновая) операция.

Определим основное технологическое время по формуле:

To

= Lр.х.

/(Sg

×ng

)×i мин,

где Lр.х.

– длина рабочего хода, определяется как:

Lр.х.

= l+y+D мм,

где lмм – длина резания;

y = 2 мм – величина врезания;

D = 0 мм –длина перебега.

Определим основное время на каждом переходе:

- точить ñ70 в размер 9

Подставляя известные величины в формулу, получим:

Lр.х.

= 9+2=11 мм

Подставляя эти величины в формулу, получим:

To

= 11·3/ (500×0.7) = 0.1 мин

- точить канавку в размеры ñ53,5; 8

Подставляя известные величины в формулу, получим:

Lр.х.

= 8,25+2=10 мм

Подставляя эти величины в формулу, получим:

To

= 10·1/ (250×0.2) = 0,2мин

- расточить отв.ñ54,5 (+0,02) напроход

Подставляя известные величины в формулу, получим:

Lр.х.

= 36,5+2+2=40,5 мм

Подставляя эти величины в формулу, получим:

To

= 40·2/ (950×0.2) = 0,42мин

Токарная чистовая

- точить торец в размер 32,5(техн)

Подставляя известные величины в формулу, получим:

Lр.х.

= 28+2=30 мм

Подставляя эти величины в формулу, получим:

To

= 30·2/ (500×0.2) = 0,6мин

- точить торец в размеры 0,4; ñ58

Подставляя известные величины в формулу, получим:

Lр.х.

= 18+2=20 мм

Подставляя эти величины в формулу, получим:

To

= 20/ (950×0.2) = 0,1мин

- точить торец в размер 84,5; ñ63,5

Подставляя известные величины в формулу, получим:

Lр.х.

= 20+2=22 мм

Подставляя эти величины в формулу, получим:

To

= 22 / (500×0.2) = 0,22мин

-точить ñ70 до канавки

Подставляя известные величины в формулу, получим:

Lр.х.

= 7+2=9 мм

Подставляя эти величины в формулу, получим:

To

= 9·3/ (950×0.2) = 0,14мин

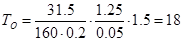

- точить торец в размер 31,5

Подставляя известные величины в формулу, получим:

Lр.х.

= 14+2+2=18 мм

Подставляя эти величины в формулу , получим:

To

= 18· 2/ (950×0.2) = 0,2мин

- точитьñ107,01 напроход

Подставляя известные величины в формулу, получим:

Lр.х.

= 20,5+2+2=24,5 мм

Подставляя эти величины в формул, получим:

To

= 24,5·2/ (950×0.2) = 0,26мин

- снять 3 фаски 1х45

Подставляя известные величины в формулу, получим:

Lр.х.

= 1+2=3 мм

Подставляя эти величины в формул, получим:

To

= 3·3/ (950×0.2) = 0,04мин

Общее основное время токарной чистовой операции составит 1,56 мин.

Сверлильная операция

- сверлить 3 отв. ñ3,5 в размер 22 с переустановкой

Подставляя известные величины в формулу, получим:

Lр

.

х

.

= 25 + 10 = 35 мм

To

= Lр.х.

/(Sg

×ng

)×i мин,

To

= 35·3/(200×0.22) = 1.75 мин.

5.4 Фрезерная операция.

- фрезеровать 3 паза в размеры 5, 2, 8 с переустановкой

To

= Lр

.

х

.

/(Sм

)×i мин=Lр

.

х

.

/(Szn)×i мин=78/(75·40·200)=0.96 мин

Зубофрезерная операция

То

=12 мин=0,2 н/ч (определяется по табличным данным, исходя из модуля, числа зубьев и длинны обработки).

Шлифовальная операция.

- шлифовать отв. ñ 55 (+0,018;-0,008)

где L – длина обработки, мм;

h – припуск на шлифование, мм;

n – число оборотов заготовки в минуту;

t – поперечная подача круга в направлении, нормальном к обрабатываемой поверхности, мм/дв.ход;

k – 1,3 – 1,8 – для окончательного шлифования.

мин мин

Режимы резания на остальные операции рассчитаем аналогично и результаты занесем в ОК.

Под техническим нормированием понимается установление норм времени на выполнение отдельной работы или нормы выработки в единицу времени. Под нормой времени понимается время, устанавливаемое на выполнение данной операции.

Тшт=То+Твсп + Тоб+Тотд=Топ + Тоб+Тотд.

То - основное время;

Твсп – вспомогательное время;

Твсп= Тус + Тзо + Туп + Тизм;

Тус – время на установку и снятие заготовки;

Тзо – время на закрепление, открепление;

Туп – время на приемы управления;

Тизм – время на измерения;

Топ=То + Твсп;

Топ – оперативное время;

Тоб– время на обслуживание, отдых;

Тоб=Ттех+Торг;

Ттех=То*tсм/Т

Ттех – время на техническое обслуживание рабочего места;

tсм – время на смену инструмента, мин;

Т – стойкость инструмента, мин;

Торг=Топ*3%/100

Торг – время организационное, мин;

Тотд=Топ*6%/100

Тотд – время на отдых и личные надобности.

Для вычисления распишем токарную операцию, остальные вычисляются аналогично.

Для удобства вычислений составим таблицу 5.1.

010 Токарная (чистовая) операция.

Тус=0,23*2=0,46 мин;

Тз.о=0,13*2=0,26 мин;

Тус+Тз.о =0,72 мин;

Туп=0,01+0,04*4=0,17 мин;

Тизм=0,27*4+0,13*5=1,73 мин;

Топ=1,56+0,72++0,17+1,73=4,18 мин;

Ттех=1,56*(2*2)/60=0,28 мин;

Торг=4,18*3%=0,13 мин;

Тотд=4,18*6%=0,26 мин;

Тшт=4,18+0,28+0,13+0,26=4,85 мин.

Таблица 5.1-Нормирование технологических операций

| № |

То |

Тв |

Топ |

Тоб |

Тотд |

Тшт |

| Тус+Тз.о |

Туп |

Тизм |

Ттех |

Торг |

| 005 |

0,72 |

0,7 |

0,12 |

0,8 |

2,34 |

0,18 |

0,02 |

0,04 |

2,58 |

| 010 |

1,56 |

0,72 |

0,17 |

1,73 |

4,18 |

0,28 |

0,13 |

0,26 |

4,85 |

| 015 |

12,2 |

1,40 |

0,2 |

1,4 |

15,2 |

0,8 |

0,45 |

0,90 |

17,35 |

| 020 |

9,8 |

1,40 |

0,2 |

1,2 |

12,6 |

0,42 |

0,37 |

0,74 |

14,13 |

| 025 |

1,75 |

4,2 |

0,2 |

0,3 |

6,45 |

0,26 |

0,19 |

0,38 |

7,28 |

| 030 |

0,96 |

2,0 |

1,25 |

2,2 |

6,41 |

0,8 |

0,19 |

0,38 |

7,78 |

| 055 |

18,0 |

1,6 |

0,32 |

1,8 |

21,72 |

4,12 |

0,65 |

1,30 |

27,79 |

| 060 |

12,0 |

1,4 |

0,56 |

1,7 |

15,66 |

2,12 |

0,47 |

0,94 |

19,2 |

Определение припусков на механическую обработку

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку (РАМОП), разработанный профессором В.М. Кованом, базируется на анализе фактов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференциального расчета по элементам, составляющим припуск. РАМОП предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали, их суммированием для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. Применение РАМОП сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку и размеров детали по технологическим переходам и заготовок, способствует повышению технологической культуры производства.

В технологии машиностроения существуют методы автоматического получения размеров (МАПР) и индивидуального получения размеров (МИПР).

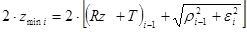

Минимальный припуск определяется по формуле , мкм:

, ,

где  –высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ; –высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ;

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично – глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично  ; ;

- суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм. - суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм.

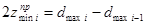

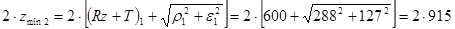

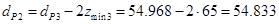

5.3 Определение припуска на механическую обработку для размера ñ . .

Указанный размер получается предварительным растачиванием, окончательным растачиванием и внутренним шлифованием.

Таблица 5.2 – Расчет припусков

| Маршрут обработки |

Элементы припуска, мкм |

Расчетный припуск 2zmin

, мкм |

Расчетный размер dр

, мм |

Допуск d, мкм |

Предельные размеры, мм |

Предельные припуски, мкм |

| Rz |

Т |

r |

e |

dmin

|

dmax

|

2zmin

п

|

2zmax

п

|

| 1. Поковка |

600 |

288 |

– |

– |

53,003 |

1000 |

52,00 |

53,00 |

– |

– |

| 2. Растачивание черновое |

50 |

- |

14 |

127 |

2·915 |

54,833 |

70 |

54,76 |

54,83 |

1830 |

2760 |

| 3. Растачивание чистовое |

20 |

- |

- |

6 |

2·65 |

54,968 |

50 |

54,92 |

54,97 |

140 |

160 |

| 4. Шлифование |

6,3 |

– |

– |

5 |

2·25 |

55,018 |

24 |

54,994 |

55,018 |

48 |

74 |

| Σ |

2018 |

2994 |

Величины Rz, Т, r, e определяются табличными значениями.

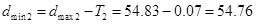

Далее расчёт ведём по следующим формулам:

. .

. .

. .

. .

(мкм); (мкм);

(мкм); (мкм);

(мкм); (мкм);

Далее заполняем графу «Расчётный размер dР

», начиная с конечного, в данном случае, чертёжного размера 54,018мм. Далее – по формуле:

; ;

(мм); (мм);

(мм); (мм);

(мм). (мм).

Назначаем допуски di

на каждую операцию. Данные заносим в таблицу.

Наибольшее значение dmax

получается по расчётным размерам, округлённым до точности допуска соответствующего перехода.

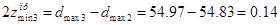

Наименьшие предельные размеры определяются по формулам:

; ;

(мм); (мм);

(мм); (мм);

(мм). (мм).

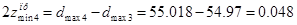

Минимальные предельные значения припусков равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения – соответственно разности наименьших предельных размеров:

; ;

(мм); (мм);

(мм); (мм);

(мм). (мм).

; ;

(мм); (мм);

(мм); (мм);

(мм) (мм)

Правильность проведенных расчетов проверяем по формуле:

; ;

; ;  - равенства выполняются; - равенства выполняются;

; ;  - равенства выполняются; - равенства выполняются;

; ;  - равенства выполняются, следовательно, расчёт проведён правильно. - равенства выполняются, следовательно, расчёт проведён правильно.

6 Определение потребного количества оборудования

Использование оборудования по времени. Правильный выбор оборудования определяет его рациональное использование. При выборе станков для разработанного технологического процесса этот фактор должен учитываться таким образом, чтобы исключить их простои, т. с. нужно выбирать станки по производительности. С этой целью определяют наряду с другими технико-экономическими показателями критерии, показывающие степень использования каждого станка в отдельности и всех вместе по разработанному технологическому процессу.

Для каждого станка в технологическом процессе должны быть подсчитаны коэффициент загрузки и коэффициент использования станка по основному времени.

Коэффициент загрузки станка ή3

определяется как отношение расчетного количества станков mp

, занятых па данной операции процесса, к принятому (фактическому) mnp

: ή3

=

mp

/ mnp

.

Таблица 6.1- Данные по загрузке оборудования

| Операция |

Принятое оборудование |

Тшт

, мин |

mp

|

mпp |

Ŋз.ф.

|

| Токарная черновая |

16К20 |

2,58 |

0,45 |

1,00 |

0,45 |

| Токарная чистовая |

16К20Ф3 |

4,85 |

0,85 |

1,00 |

0,85 |

| Зубофрезерная |

5А325 |

17,35 |

3,05 |

4,00 |

0,76 |

| Сверлильная |

2Н135 |

14,13 |

2,49 |

3,00 |

0,83 |

| Фрезерная |

6Н82Г |

7,28 |

1,28 |

2,00 |

0,64 |

| Внутрилифовальная |

3А228 |

7,78 |

1,37 |

2,00 |

0,68 |

| Зубошлифовальная |

5А525 |

27,79 |

4,89 |

5,00 |

0,98 |

Построим график загрузки оборудования по полученным данным.

Рисунок 6.1 – График загрузки оборудования

В условиях среднесерийного производства целесообразно использовать станки с ЧПУ. Эффективность применения станков с ЧПУ достигается за счет снижения затрат на технологическую оснастку, снижения потерь от брака, сокращения производственных площадей, увеличения скоростей резания и подач.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Савич А.С., Казацкий А.В., Ярошевич В.К. Проектирование авторемонтных предприятий. Курсовое и дипломное проектирование: Учебное пособие . - Мн.: Адукацыя i выхаванне, 2002.-256 с.

2. Восстановительные технологии: учебно-методическое пособие по выполнению курсовой работы для студентов специальности 1-37 01 07 «Автосервис»/А.В. Казацкий, А.С. Савич, В.К. Ярошевич. – Мн.:БНТУ, 2005.-48с.

3. Шадричев В.А. Основы технологии автостроения и ремонт автомобилей. Учебник для вузов. Л.: Машиностроение, 1976.-560 с.

4. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях массового, крупносерийного и среднесерийного типов производства. М., 1991.- 158 с.

5. Ярошевич В.К., Савич А.С., Казацкий А.В. Технология ремонта автомобилей: лабораторный практикум: учебное пособие. – Мн.: Адукацыя i выхаванне, 2004.-392 с.

|