| Сибирский государственный университет путей сообщения

Дипломный проект

по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование»

Тема: Разработка стенда для вывешивания и сдвига рельсошпальной решетки

Пояснительная записка

ДП.21.00.00.00 ПЗ

2010

Содержание

Введение

1 Анализ конструкций оборудования для вывешивания и сдвига рельсошпальной решетки

2 Разработка стенда

2.1 Геометрическая компоновка рабочего оборудования на раме

2.2 Расчет усилий вывешивания и сдвига бесстыкового пути

2.3 Конструирование элементов стенда

3 Порядок проведения работ

4 Экономический расчет

5 Охрана труда

Заключение

Список использованных источников

Приложение А Распечатка усилий в опасных сечениях стержней

Приложение Б Напряжения в узлах стержней

Приложение В Перемещение в узлах стержней

ВВЕДЕНИЕ

Для механизации балластировочных, щебнеочистительных и выправочно-подбивочных работ используют специализированные машины непрерывного и циклического действия. Одними из основных операций при выполнении указанных путевых работ, является подъемка и выправка пути, производимые с помощью специальных рабочих органов - подъемно-рихтующих устройств (ПРУ).

ПРУ позволяет производить вывешивание путевой решетки на высоту Hвыв

в продольном профиле, сдвиг на величину Sсдв

в плане и перекос hвоз

по уровню (возвышение небазового рельса над базовым в кривых участках пути) [4].

Технологический процесс подъемки и выправки путевой решетки представлен на рисунке 1.

Рисунок 1 – Технологический процесс подъемки и выправки путевой решетки

На балластировочных машинах (ЭЛБ-3МК, ЭЛБ-3ТС, МПП-5) подъемно-рихтовочное устройство производит вывешивание путевой решетки, для обеспечения подачи и разравнивания балласта под шпалами с помощью других рабочих органов.

На щебнеочистительных машинах (ЩОМ-4М, СЧ-600, СЧУ-800РУ) с помощью подъемно-рихтовочного устройства производится вывешивание решетки, для размещения под ней элементов щебнеочистительного оборудования. Кроме того, осуществляется постановка решетки в положение, обеспечивающее возможность пропуска других машин по реконструируемому пути.

На выправочно-подбивочных машинах (ВПО-3000, ВПО-З-3000, ВПР-1200, ВПР-02, ВПРС-500, ПМ-600, ВПМА-01) с помощью контрольно-измерительной системы происходит измерение положения путевой решетки и последующее формирование команд управления подъемно-рихтующим устройством, которое переместит и установит путевую решетку в требуемое (проектное) положение. Решетка в выправленном положении закрепляется посредством подачи балласта под шпалы и его уплотнения с помощью других рабочих органов машины.

Машины с путеподъемными и выправочными устройствами используют в комплекте с другими машинами или как самостоятельные средства. При работе в комплекте балластировочные и щебнеочистительные машины находятся в голове цепочки машин, а выправочно-подбивочные выполняют заключительные работы. К последним предъявляют более жесткие требования. Это связано с тем, что работы этих машин на заключительном этапе предшествуют открытию перегона для движения поездов [13].

Производительность машин, используемых при комплексной механизации путевых работ, определяется производительностью головной машины. В свою очередь для машин, у которых операции по перемещению решетки совмещены по времени с выполнением других операций, производительность определяется наиболее энергоемким процессом. Путеподъемные и выправочные устройства не должны снижать производительность машины. При современных технологиях она должна быть не ниже 2,5...3 км/ч для машин непрерывного и 0,3...0,5 км/ч для машин циклического действия. В случае выполнения работ только по смещению решетки производительность существенно повышается и составляет 5...10 км/ч и 1,5...2 км/ч соответственно для машин непрерывного и циклического действия.

На балластировочных и щебнеочистительных машинах путеподъемные устройства обеспечивают условия для эффективного выполнения основных операций (подведение балласта под решетку, его очистка). Здесь не требуются высокие скорости изменения положения решетки и высокая точность ее постановки в требуемое положение [4].

Рабочие скорости вывешивания и сдвига решетки составляют 0,005...0,01 м/с. С большей скоростью работают выправочные устройства, особенно на машинах циклического действия. Опыт эксплуатации машин непрерывного действия показывает, что скорости должны быть повышены до 0,015...0,03 м/с.

Важными параметрами для балластировочных машин являются величины вывешивания и сдвига решетки. Для современных условий производства работ они должны составлять 0,3....0,45 м. Увеличение вывешивания и сдвига дает возможность более эффективно использовать машины. Например, при производстве балластировочных работ, подъемку пути на требуемую высоту можно осуществить за один проход.

На выправочно-подбивочных машинах различают суммарные величины вывешивания и сдвига решетки и величины вывешивания и сдвига при выправке пути. Для более эффективного использования машин по выправке пути и расширения сфер их применения величины вывешивания решетки должны составлять 100...150 мм. Существенное сглаживание неровностей пути достигается уже при вывешивании решетки на 30...50 мм. Поэтому вывешивание и сдвиг решетки при выправке пути должны быть не менее 50 мм.

Наиболее жесткие требования к выправочным устройствам предъявляют по точности постановки решетки в требуемое положение и продолжительности отработки команд. Точность постановки решетки по уровню должна быть ±2 мм. Время отработки команд - 1,5...3 с.

Применение в балластировочных машинах автоматических систем с целью более точной постановки решетки в требуемое положение дает заметный эффект, если применяются устройства для закрепления решетки в смещенном положении.

Точность постановки решетки в требуемое положение во многом зависит от конструкции рельсовых захватов. Они должны обеспечивать надежный захват и удержание решетки на всех участках пути. Зона захвата рельса при этом должна быть минимальной длины.

1 АНАЛИЗ КОНСТРУКЦИЙ ОБОРУДОВАНИЯ ДЛЯ ВЫВЕШИВАНИЯ И СДВИГА РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ

По ряду важных технических показателей машины с путеподъемными и выправочными устройствами не полностью соответствуют производственно-техническим требованиям эксплуатационников. Основными причинами этого являются несовершенство конструкций устройств и недостаточно полная изученность процессов выправки пути. Такие показатели машин, как производительность и точность постановки решетки в требуемое положение, можно повысить за счет изменения компоновки узлов и привода механизмов выправочного устройства, совершенствования рельсового захвата и его подвески [4].

Для расширения сферы применения машин и более точной постановки решетки в требуемое положение на некоторых машинах путеподъемные устройства должны перемещаться вдоль фермы машины. Расположение ПРУ в пролете машины зависит от вида путевых работ. Так, путеподъемные устройства балластировочных и щебнеочистительных машин устанавливают в местах, где необходимо наибольшее вывешивание решетки, обеспечивающее работу других устройств (например, щебнеочистительного), или где требуемое вывешивание достигается наименьшей силой. Устройства выправки на выправочно-подбивочных и рихтовочных машинах располагают ближе к задней тележке с целью фиксации решетки в требуемом положении.

Также, от расположения ПРУ зависит точность постановки решетки при входе машины в кривую и при выходе из нее.

На балластировочных машинах, вследствие большой загрузки балластом передней части решетки, напряжения в рельсах выше, чем в той части, которая находится за захватом. Поэтому путеподъемное устройство целесообразно располагать не по центру свободного пролета, а со смещением к задней тележке. Соотношение расстояний между передней тележкой и захватом l1

и между захватом и задней тележкой l2

рекомендуется принимать l1

: l2

= 1 : 0,83.

Рисунок 2 – Схема расположения ПРУ в пролетах машин

а – двухпролетный балластер; б – выправочно-подбивочно-рихтовочная машина

Путеподъемные устройства работают с опиранием на ферму машины или на балластную призму (рисунок 3).

Рисунок 3 – Виды опор ПРУ

а - ПРУ с опорой на ферму машины; б – ПРУ с опорой на балластную призму

На машинах применяют маятниковые (рисунок 4) и консольные подвески (рисунок 5) рельсовых захватов с электромеханическим и гидравлическим приводами.

При электромеханическом приводе в многочисленных соединениях элементов устройства появляются износовые зазоры. Кроме того, для предотвращения заклинивания подвески захватов при переносе решетки предусмотрены технологические зазоры между контактными роликами механизма сдвига и вертикальной тягой. В электромагнитных рельсовых захватах имеется зазор между ребордой опорно-рихтующего ролика и головкой рельса.

Высокая инерционность системы и наличие многочисленных зазоров снижают точность постановки решетки в требуемое положение и вызывают необходимость снижения рабочей скорости машины.

С целью повышения быстродействия системы на выправочно-подбивочных машинах непрерывного действия используют реверс-редукторы с электромагнитными муфтами. В электромагнитных захватах применяют специальные рихтующие ролики. Применение гидропривода повысило эффективность работы выправочных и путеподъемных устройств.

Рисунок 4 – Кинематическая схема ПРУ ВПО-3000

1, 10 – параллелограммная подвеска; 2 – указатель; 3, 8, 14 – червячный редуктор подъема и сдвига; 4, 7, 13 – реверс-редуктор; 5, 6, 12, 16 – электродвигатель; 9, 25 – ходовой ролик; 11 – каретка; 15 – ходовой винт; 17 – червячный редуктор рихтующих роликов; 18 – двуплечий рычаг; 19, 28, 29 – направляющая; 20 – рихтующий ролик; 21, 23 – электромагнит; 22 – опорный ролик; 24 – поперечная балка; 26 – упорный каток; 27 – квадрат; ЭМП, ЭМЛ, ЭМТ – электромагнитные муфты реверса и тормозов

Используемые на машинах маятниковые и консольные подвески рельсовых захватов имеют и другие недостатки. Так, при маятниковой подвеске (по типу ВПО-3000) изображенной на рисунке 4, механизм сдвига решетки расположен по высоте на значительном расстоянии от рельсового захвата. Это увеличивает время выбора зазоров и мощность на сдвиг и вывешивание решетки. Более удачной является подвеска на машине ВПО-3-3000, кинематическая схема которой приведена на рисунке 6. Консольная подвеска захватов по типу ВПР-1200 работает эффективно лишь при малых величинах вывешивания и сдвига решетки (30...50 мм).

Важным узлом в путеподъемных и выправочных устройствах является рельсовый захват. На машинах применяют в основном электромагнитные (рисунок 7) и роликовые (рисунок 8) захваты. От надежности захвата и удержания решетки в процессе работы существенно зависит производительность и точность постановки решетки в требуемое положение. При сбросе захватом решетки требуется дополнительное время на перезарядку рабочих органов и устранение перекосов решетки. В результате снижаются производительность и точность постановки решетки.

Рисунок 5 – Кинематическая схема ПРУ ВПР-02

1 – гидроцилиндр подъема пути; 2 – вертикальная направляющая; 3 – кронштейн; 4 – гидроцилиндр привода захватов; 5 – балансир; 6 – захватные ролики; 7 – рихтующий гидроцилиндр

Рисунок 6 – Кинематическая схема ПРУ ВПО-3-3000

1 – гидроцилиндр подъема пути; 2 – реактивный кронштейн; 3 – гидроцилиндр сдвига пути; 4 – электромагнитные роликовые захваты; 5 – рихтующие ролики; 6 – траверса; 7 – центральная балка; 8 - шарнирный узел крепления центральной балки и реактивного кронштейна

Сброс решетки электромагнитным захватом происходит по нескольким причинам. На пути с асбестовым балластом происходит налипание металлических включений к магниту. Электромагнитное поле рассеивается, подъемная сила захвата уменьшается. Необходима очистка пространства в зоне рельса от балласта.

Рисунок 7 – Электромагнитный рельсовый захват

1 – электромагнитная катушка; 2 – опорный ролик; 3 – корпус электромагнита

Рисунок 8 – Роликовый рельсовый захват

1 – гидроцилиндр привода захвата; 2 – рихтующий ролик; 3 – захватный ролик

Одной из причин сброса решетки является также неравномерность нагрузок на катушки по длине захвата. При изгибе решетки наибольший ее прогиб смещается в сторону более длинного свободного пролета и практически может находиться вне рельсового захвата. В результате задние катушки нагружаются больше, чем передние и это способствует отрыву от рельса всего магнита. Отрыву захвата способствует также неравномерность зазоров по его длине между нижней пластиной магнита и головкой рельса. По концам захвата они больше, чем в середине. Выравнивание нагрузок на катушки и равномерность зазоров можно обеспечить использованием секционных рельсовых захватов небольшой длины. При односекционном захвате эти недостатки можно устранить применением одноконсольного захвата. Консоль у захвата должна быть только с задней стороны.

Отрыв захвата от рельса происходит также вследствие неудачной конструкции подвески корпуса захвата к поперечной балке. Усилие на перемещение захвата вдоль рельса передается в верхней части его корпуса. При увеличении сопротивления перемещению захвата (особенно на стыках) создается дополнительный момент, разворачивающий магнит в вертикальной плоскости относительно переднего ролика. Это способствует отрыву захвата от рельса. Указанный недостаток можно устранить присоединением подвески к нижней части его корпуса. При такой конструкции существенно уменьшается момент, разворачивающий магнит. С этой же целью можно использовать захват с несимметричным расположением катушек относительно его подвески. Повышает надежность работы электромагнитного захвата также использование дублирующих рельсозахватных роликов.

Роликовые захваты используются в основном на машинах циклического действия. Они приводятся в действие при остановке машины во время рабочего цикла. В настоящее время делается попытка использования этих захватов на машинах непрерывного действия. Однако разработанные конструкции имеют ряд недостатков. В частности, не отработана конструкция, надежно удерживающая решетку в вывешенном состоянии при проходе рельсовых стыков. Не предусмотрены устройства для регулировки зазоров между роликами и рельсами в случае использования машин на путях с различным типом рельсов или при износе роликов. Как и в электромагнитных захватах, наиболее нагруженными являются ролики со стороны меньшего свободного пролета. В конструкции захвата должны быть предусмотрены устройства, выравнивающие нагрузки по его длине на захватных и рихтующих роликах. Нагрузки на один захватный ролик находятся в пределах 25...30 кН, на рихтующий ролик - 10...15 кН [10].

Надежность работы роликов зависит от их конструкции и взаимного расположения. Для свободного прохода захватами кривых участков пути и наибольшего вывешивания решетки с меньшим усилием необходимо захватывать рельс на небольшой длине. Однако сближение роликов может привести к тому, что оба комплекта захватных роликов будут находиться на рельсовой накладке. Надежность захвата и удержания решетки при этом резко снижается.

Конструкции захватов должны обеспечивать возможность прохода машиной кривых участков пути и участков с изменением ширины колеи, без заклинивания роликов. Особенно это важно в устройствах с электромеханическим приводом [4].

Следует отметить, что усовершенствование захватов делается с учетом типа машины и условий производства работ. Так, многосекционные захваты целесообразно применять на машинах с большими свободными пролетами (балластировочные и щебнеочистительные машины). На машинах с малой базой захваты должны быть небольшой длины и иметь дублирующие элементы.

2 РАЗРАБОТКА СТЕНДА

2.1 Геометрическая компоновка рабочего оборудования на раме

Основу стенда составляет удлиненная рама грузовой платформы (рисунок 9), состоящая из двух боковых балок и двух хребтовых изготовленных из двутавра № 60 с переменным по высоте сечением.

Рисунок 9 – Грузовая платформа

Длина рамы стандартной платформы была увеличена на 10250 мм и составляет 23650 мм, для того чтобы обеспечить базу стенда Lм

=19950 мм.

ПРУ взято с выправочно-подбивочной машины ВПР-02 и смонтировано с опорой на раму стенда Кинематическая схема ПРУ представлена на рисунке 5.

Как уже говорилось в аналитическом обзоре, расположение подъемно-рихтовочного устройства в пролете путевых машин зависит от типа машины и ее назначения. У щебнеочистительных и балластировочных машин ПРУ расположено в середине пролета, а у выправочно-подбивочных машин ПРУ находится ближе к задней тележке. Схема компоновки подъемно-рихтовочного устройства на раме стенда изображена на рисунке 10.

Рисунок 10 – Общая схема компоновки лабораторного стенда

Проектируемый мной в дипломном проекте лабораторный стенд будет иметь переднюю стационарную тележку и заднюю перемещаемою вдоль рамы стенда.

Задняя тележка фиксируется в одном из трех возможных положений, для этого на раме стенда дополнительно находятся еще две шкворневых балки. При максимальной базе платформы Lм

= 19950 мм, ось ПРУ находится в середине пролета как у щебнеочистительных и балластировочных машин. При минимальной базе платформы Lм

=14570 мм, ось ПРУ расположена на расстоянии 4595 мм, что равнозначно расположению ПРУ у машины ВПР-02.

2.2 Расчет усилий вывешивания и сдвига бесстыкового пути

2.2.1 Расчет усилий вывешивания

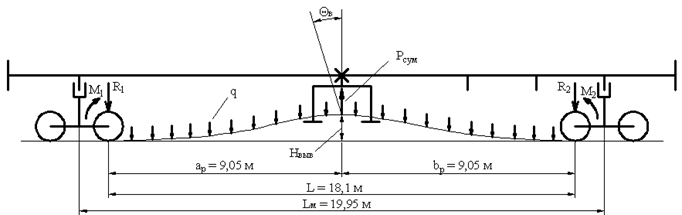

2.2.1.1 Расчетный случай №1

Исходные данные: длина защемленного рельса в пролете стенда L: 18,1м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 9,05 м; величины вывешивания путевой решетки Hвыв

, м: 0,01; 0,05; 0,1; 0,15; 0,2; 0,25.

Расчетная схема изображена на рисунке 11.

Рисунок 11 – Расчетная схема №1 к определению усилия вывешивания РШР

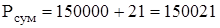

Суммарное усилие вывешивания Рсум

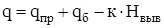

, Н [10]:

, (1) , (1)

где Р - основное усилие вывешивания путевой решетки Р, Н [10]; Рдоп

- дополнительное усилие вывешивания путевой решетки Рдоп

, Н [10].

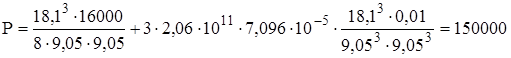

, (2) , (2)

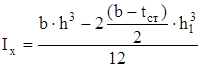

где q - погонное сопротивление подъему путевой решетки q, Н/м [10]; Е – модуль упругости рельсовой стали,  Н/м2

[10]; Ix

– момент инерции поперечных сечений двух рельсов относительно главных горизонтальных осей, Iх

= Н/м2

[10]; Ix

– момент инерции поперечных сечений двух рельсов относительно главных горизонтальных осей, Iх

=  м4

[10]. м4

[10].

, (3) , (3)

где qпр

– погонный вес путевой решетки, qпр

= 6500 Н/м [10]; qб

– погонное сопротивление балласта подъему, qб

= 9500 Н/м [10]; к – коэффициент, зависящий от типа верхнего строения пути, к = 196 Н/м [10].

Н/м. Н/м.

Н. Н.

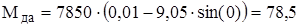

, (4) , (4)

где кд

– поправочный коэффициент, кд

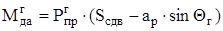

= 1,2 [10]; дополнительные изгибающие моменты Мда

и Мдб

,  [10]. [10].

, (5) , (5)

, (6) , (6)

где Рпр

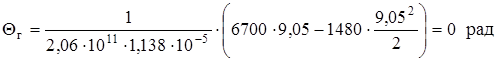

- продольное усилие растяжения двух рельсовых нитей, Н [10];  - угол поворота рельсов, рад [10]. - угол поворота рельсов, рад [10].

, (7) , (7)

. .

, (8) , (8)

где М1

- реактивный изгибающий момент ,  [10]; R1

- реактивное усилие, Н [10]. [10]; R1

- реактивное усилие, Н [10].

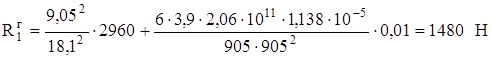

, (9) , (9)

, (10) , (10)

. .

. .

. .

. .

Реактивное усилие R2

, Н [10]:

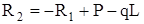

, (11) , (11)

Н. Н.

Расчет усилий вывешивания рельсошпальной решетки по формулам (1) – (11) при различных величинах Hвыв

сведен в таблицу 1.

Таблица 1 – Усилия вывешивания РШР при величине L=18,1 м

| Величина вывешивания решетки Hвыв

, м

|

0,05

|

0,1

|

0,15

|

0,2

|

0,25

|

| Погонное сопротивление подъему q, Н/м

|

15990,2

|

15980,4

|

15970,6

|

15960,8

|

15951

|

| Основное усилие подъема решетки Р, Н

|

168376,8

|

191953,7

|

215530,5

|

239107,4

|

262684,2

|

| Реактивное усилие R1

,

Н

|

-60522,9

|

-48645,8

|

-36768,7

|

-24891,5

|

-13014,4

|

| Реактивное усилие R2 ,

Н

|

-60522,9

|

-48645,8

|

-36768,7

|

-24891,5

|

13014,4

|

| Граничный реактивный момент M1 ,

Н м

|

-55593,2

|

1983,1

|

51627,2

|

105237,3

|

158847,5

|

| Угол поворота рельсов в,

рад

|

0

|

0

|

0

|

0

|

0

|

| Продольное усилие растяжения Рпр,

Н

|

86328

|

184428

|

282528

|

380628

|

478728

|

| Дополнительный изгибающий моментМда,

Н м

|

4316,4

|

18442,8

|

42379,2

|

76125,6

|

119682

|

| Дополнительный изгибающий момент Мдб,

Н м

|

4316,4

|

18442,8

|

42379,2

|

76125,6

|

119682

|

| Дополнительное усилие подъема Рдоп,

Н

|

1144,7

|

4890,9

|

11238,7

|

20188

|

31738,9

|

| Суммарное усилие вывешивания Рсум,

Н

|

169521,5

|

196844,6

|

226769,2

|

259295,4

|

294423,1

|

Вывод: из расчетов, приведенных в таблице 1, видно, что при базе платформы 19950 мм, подъемно-рихтовочное устройство сможет произвести вывешивание решетки на величину меньше 200 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 250 кН.

2.2.1.2 Расчетный случай №2

Исходные данные: длина защемленного рельса в пролете стенда L: 15,41 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 6,36 м; величины вывешивания путевой решетки Hвыв

, м: 0,01; 0,05; 0,1; 0,15; 0,2, 0,25.

Расчетная схема изображена на рисунке 12. Расчет усилий вывешивания рельсошпальной решетки сведен в таблицу 2.

Расчет усилий вывешивания Рсум

произведен по формулам (1) – (11) и сведен в таблицу 2.

Рисунок 12 – Расчетная схема №2 к определению усилия вывешивания РШР

Рисунок-12. Расчётная схема №3.для определения усилий вывешивания

Таблица 2 – Усилия вывешивания РШР при величине L=15,41 м

| Величина вывешивания решетки Hвыв

, м

|

0,01

|

0,05

|

0,1

|

0,15

|

0,2

|

0,25

|

| Погонное сопротивление подъему q, Н/м

|

15998,1

|

15990,2

|

15980,4

|

15970,6

|

15960,8

|

15951

|

| Основное усилие подъема решетки Р, Н

|

135554,8

|

169155,5

|

211156,4

|

253157,3

|

295158,2

|

337159

|

| Реактивное усилие R1

,

Н

|

-49391,5

|

-31019,8

|

-187385,3

|

14909,7

|

37874,5

|

60839,2

|

| Реактивное усилие R2 ,

Н

|

-135580

|

-170542,3

|

-217081,6

|

266772,7

|

319615,5

|

375609,9

|

| Граничный реактивный момент M1 ,

Н м

|

-36238,3

|

33407,9

|

-20202,2

|

207523,6

|

294581,4

|

381639,3

|

| Угол поворота рельсов в,

рад

|

-0,019

|

-0,028

|

-0,673

|

-0,048

|

-0,059

|

-0,069

|

| Продольное усилие растяжения Рпр,

Н

|

7848

|

86328

|

184428

|

282528

|

380628

|

478728

|

| Дополнительный изгибающий момент Мда,

Н м

|

1446,9

|

25838,2

|

1058199,9

|

165722,5

|

277911,2

|

418240,9

|

| Дополнительный изгибающий момент Мдб,

Н м

|

-883,2

|

-10808,3

|

-712259,4

|

-44301,8

|

-65681,8

|

-90133,9

|

| Дополнительное усилие подъема Рдоп,

Н

|

25,2

|

1386,8

|

5925,3

|

13615,4

|

24457,3

|

38450,9

|

| Суммарное усилие вывешивания Рсум,

Н

|

135580

|

170542,3

|

217081,6

|

266772,7

|

319615,5

|

375609,9

|

Вывод: из расчетов, приведенных в таблице 2, видно, что при базе платформы 17260 мм, подъемно-рихтовочное устройство сможет произвести вывешивание решетки на величину меньше 150 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 250 кН.

2.2.1.3 Расчетный случай №3

Исходные данные: длина защемленного рельса в пролете стенда L: 12,72 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 3,67 м; величины вывешивания путевой решетки Hвыв

, м: 0,01; 0,05; 0,1; 0,15; 0,2, 0,25.

Расчетная схема изображена на рисунке 13. Расчет усилий вывешивания рельсошпальной решетки Рсум

произведен по формулам (1) – (11) и сведен в таблицу 3.

Рисунок 13 – Расчетная схема №3 к определению усилия вывешивания РШР

Таблица 3 – Усилия вывешивания РШР при величине L=12,72 м

| Величина вывешивания решетки Hвыв

, м

|

0,01

|

0,05

|

0,1

|

0,15

|

0,2

|

0,25

|

| Погонное сопротивление подъему q, Н/м

|

15998

|

15990,2

|

15980,4

|

15970,6

|

15960,8

|

15951

|

| Основное усилие подъема решетки Р, Н

|

148548

|

247019,8

|

370109,5

|

493199,2

|

616288,9

|

739378,6

|

| Реактивное усилие R1

,

Н

|

-73520,2

|

-60547,1

|

-44330,8

|

-28114,5

|

-11898,2

|

4318,1

|

| Реактивное усилие R2 ,

Н

|

18573,1

|

104171,6

|

211169,6

|

318167,6

|

425165,7

|

532163,8

|

| Граничный реактивный момент M1 ,

Н м

|

-109026,4

|

-55666,3

|

11033,8

|

77733,9

|

144433,9

|

211134,1

|

| Угол поворота рельсов в,

рад

|

0,003

|

0

|

-0,004

|

-0,008

|

-0,012

|

-0,016

|

| Продольное усилие растяжения Рпр,

Н

|

7848

|

86328

|

184428

|

282528

|

380628

|

478728

|

| Дополнительный изгибающий момент Мда,

Н м

|

-231,8

|

4298,7

|

25168,2

|

63042,3

|

117920,7

|

189802,8

|

| Дополнительный изгибающий момент Мдб,

Н м

|

172,5

|

4323,6

|

15715,5

|

33999,8

|

59176,6

|

91246,3

|

| Дополнительное усилие подъема Рдоп,

Н

|

25,661

|

1983,7

|

8475,8

|

19476,3

|

34985,2

|

55002,5

|

| Суммарное усилие вывешивания Рсум,

Н

|

148573,7

|

249003,5

|

378585,3

|

512675,5

|

651274,1

|

794381,1

|

Вывод: из расчетов, приведенных в таблице 3, видно, что при базе платформы 14570 мм, подъемно-рихтовочное устройство сможет произвести вывешивание решетки на величину около 50 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 250 кН.

2.2.2 Расчет усилий сдвига

2.2.2.1 Расчетный случай №1

Исходные данные: длина защемленного рельса в пролете стенда L: 18,1 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 9,05 м; величины сдвига путевой решетки Sсдв

, м: 0,01; 0,03; 0,06; 0,09; 0,12; 0,15.

Расчетная схема изображена на рисунке 14.

Рисунок 14 – Расчетная схема №1 к определению усилия сдвига РШР

Суммарное расчетное усилие сдвига путевой решетки Qсум

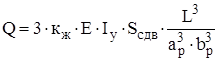

, Н [10]:

, (12) , (12)

где Q - расчетное усилие на сдвиг путевой решетки, Н [10]; Qдоп

- дополнительное усилие сдвига путевой решетки в плане  , Н [10]. , Н [10].

, (13) , (13)

где  - опытный коэффициент учитывающий повышение поперечной жесткости путевой решетки, обусловленное скреплениями рельсов со шпалами, для железобетонных шпал и рельсов Р65, - опытный коэффициент учитывающий повышение поперечной жесткости путевой решетки, обусловленное скреплениями рельсов со шпалами, для железобетонных шпал и рельсов Р65,  [10]; Е - модуль упругости рельсовой стали, [10]; Е - модуль упругости рельсовой стали,  [10]; [10];  - момент инерции поперечного сечения двух рельсов относительно вертикальной оси, - момент инерции поперечного сечения двух рельсов относительно вертикальной оси,

м4

[10]. м4

[10].

, (14) , (14)

где кд

- поправочный коэффициент,  [10]; [10];  , , - дополнительные изгибающие моменты, - дополнительные изгибающие моменты,  . .

, (15) , (15)

, (16) , (16)

где  - дополнительное продольное усилие растяжения, Н [10]; - дополнительное продольное усилие растяжения, Н [10];  - угол поворота поперечного сечения рельса в горизонтальной плоскости, рад [10]. - угол поворота поперечного сечения рельса в горизонтальной плоскости, рад [10].

, (17) , (17)

где F - площадь поперечного сечения одного рельса Р65,  м2

[10]. м2

[10].

. .

, (18) , (18)

где  - граничный реактивный момент, - граничный реактивный момент,  [10]; [10];  - граничное реактивное усилие, Н [10]. - граничное реактивное усилие, Н [10].

, (19) , (19)

, (20) , (20)

. .

. .

. .

. .

. .

. .

Н. Н.

Расчет усилий сдвига путевой решетки по формулам (12) – (20) при других величинах Sсдв

сведен в таблицу 4.

Таблица 4 – Усилия сдвига РШР при величине L=18,1 м

| Величина сдвига решетки Sсдв

, м

|

0,03

|

0,06

|

0,09

|

0,12

|

0,15

|

| Расчетное усилие сдвига Q, H

|

8880,9

|

17761,9

|

26642,9

|

35523,9

|

44404,9

|

| Продольное усилие растяжения Рпр

, Н

|

20567,7

|

82270,7

|

185109

|

329082,8

|

514191,9

|

| Граничное реактивное усилие R1 ,

Н

|

4440,5

|

8880,9

|

13321,5

|

17761,9

|

22202,5

|

| Граничный реактивный момент M1 ,

Н м

|

20093,2

|

40186,4

|

6027964,568

|

80372,8

|

100466,1

|

| Угол поворота рельсов г

, рад

|

0

|

0

|

0

|

0

|

0

|

| Дополнительный изгибающий момент Мда,

Н м

|

617

|

4936,2

|

16659,8

|

39489,9

|

77128,8

|

| Дополнительный изгибающий момент Мдб,

Н м

|

617

|

4936,2

|

16659,8

|

39489,9

|

77128,8

|

| Дополнительное усилие сдвига Qдоп,

Н

|

163,6

|

1309,1

|

4418,1

|

10472,5

|

20454,1

|

| Суммарное усилие сдвига Qсум,

Н

|

9044,6

|

19071

|

31061

|

45996,4

|

64858,9

|

Вывод: из расчетов, приведенных в таблице 4, видно, что при базе платформы 19950 мм, подъемно-рихтовочное устройство сможет произвести сдвиг решетки на величину 150 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 170 кН.

2.2.2.2 Расчетный случай №2

Исходные данные: длина защемленного рельса в пролете стенда L: 15,41 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ПРУ ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 6,36 м; величины сдвига путевой решетки Sсдв

, м: 0,01; 0,03; 0,06; 0,09; 0,12; 0,15.

Рисунок 15 – Расчетная схема №2 к определению усилия сдвига РШР

Расчетная схема изображена на рисунке 15. Расчет усилий сдвига рельсошпальной решетки по формулам (11) – (19) при других величинах Sсдв

и сведен в таблицу 5.

Таблица 5 – Усилия сдвига РШР при величине L=15,41 м

| Величина сдвига решетки Sсдв

, м

|

0,01

|

0,03

|

0,06

|

0,09

|

0,12

|

0,15

|

| Расчетное усилие сдвига Q, H

|

5263,6

|

15790,9

|

31581,8

|

47372,8

|

63163,7

|

78954,6

|

| Продольное усилие растяжения Рпр

, Н

|

3152,7

|

28375,1

|

113500,3

|

255375,8

|

454001,4

|

709377,1

|

| Граничное реактивное усилие R1 ,

Н

|

1949,7

|

5849,1

|

9008,4

|

17547,3

|

1949,7

|

1949,7

|

| Граничный реактивный момент M1 ,

Н м

|

8114,2

|

24342,5

|

40570,8

|

73027,5

|

32672,5

|

39370,3

|

| Угол поворота рельсов г

, рад

|

-0,003

|

-0,008

|

-0,001

|

-0,025

|

0,092

|

0,118

|

| Дополнительный изгибающиймомент Мда,

Н м

|

109,5

|

2957,5

|

4167,1

|

79846,8

|

-323285,4

|

-648927,5

|

| Дополнительный изгибающий момент Мдб,

Н м

|

-23,29

|

-628,9

|

6274,4

|

-16977,3

|

319959,6

|

637227

|

| Дополнительное усилие сдвига Qдоп,

Н

|

10,1

|

273,5

|

1736,4

|

7384,1

|

17503,2

|

34185,9

|

| Суммарное усилие сдвига Qсум,

Н

|

5273,8

|

16064,4

|

33318,2

|

54756,9

|

80666,9

|

113140,5

|

Вывод: из расчетов, приведенных в таблице 3, видно, что при базе платформы 17260 мм, подъемно-рихтовочное устройство сможет произвести вывешивание решетки на величину 150 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 170 кН.

2.2.2.3 Расчетный случай №3

Исходные данные: длина защемленного рельса в пролете стенда L: 12,72 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой передней тележки ПРУ ар

: 9,05 м; расстояние от оси ПРУ до ближайшей точки защемления рельса колесной парой задней тележки bp

: 3,67 м; величины сдвига путевой решетки Sсдв

, м: 0,01; 0,03; 0,06; 0,09; 0,12; 0,15.

Рисунок 16 – Расчетная схема №4 к определению усилия сдвига РШР

Расчет усилий сдвига путевой решетки по формулам (11) – (19) при других величинах Sсдв

сведен в таблицу 6.

Таблица 6 – Усилия сдвига РШР при величине L=12,72 м

| Величина сдвига решетки Sсдв

, м

|

0,01

|

0,03

|

0,06

|

0,09

|

0,12

|

0,15

|

| Расчетное усилие сдвига Q, H

|

15406,8

|

46220,4

|

92440,9

|

138661,3

|

184881,7

|

231102,1

|

| Продольное усилие растяжения Рпр

, Н

|

4627,3

|

41645,5

|

166582,1

|

374809,6

|

666328,2

|

1041137,9

|

| Граничное реактивное усилие R1 ,

Н

|

3107,5

|

9322,6

|

18645,2

|

27967,8

|

37290,4

|

46613

|

| Граничный реактивный момент M1 ,

Н м

|

11606,9

|

34820,9

|

69641,8

|

104462,8

|

139283,8

|

174104,7

|

| Угол поворота рельсов г

, рад

|

-0,009

|

-0,028

|

-0,057

|

-0,085

|

-0,114

|

-0,142

|

| Дополнительный изгибающиймомент Мда,

Н м

|

443,1

|

11962,2

|

95662,7

|

322666,9

|

764194,3

|

1490946

|

| Дополнительный изгибающий момент Мдб,

Н м

|

-114,6

|

-3094,9

|

-24745,5

|

-83437,1

|

-197514,8

|

-385113,9

|

| Дополнительное усилие сдвига Qдоп,

Н

|

21,3

|

574,2

|

4593,4

|

15502,7

|

36747,1

|

71771,7

|

| Суммарное усилие сдвига Qсум,

Н

|

15428,1

|

46794,6

|

97034,3

|

154163,9

|

221628,8

|

302873,9

|

Вывод: из расчетов, приведенных в таблице 6, видно, что при базе платформы 14570 мм, подъемно-рихтовочное устройство сможет произвести сдвиг решетки на величину между 90 и 120 мм при максимальном усилии на штоках гидроцилиндров вывешивания – 170 кН.

2.3 Конструирование элементов стенда

2.3.1 Прочностной расчет боковых и хребтовых балок рамы стенда

Исходные данные: материал: сталь 09Г2; тип сечения: двутавр №60; усилие вывешивания решетки Рвыв

: 150 кН; усилие сдвига Qсдв

: 170 кН.

Цель расчета: проверка несущей способности боковых и хребтовых балок.

Рисунок 17 – Расчетная схема для базы стенда 19950 мм

Рисунок 18 – Расчетная схема для базы стенда 17260 мм

Рисунок 19 – Расчетная схема для базы стенда 14570 мм

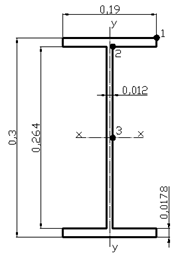

h – высота сечения, м; h1

– расстояние между полками, м; b – ширина сечения, м; tст

– толщина стенки, м; tп

– толщина полки, м; 1, 2, 3 – рассматриваемые в расчете точки

Рисунок 20 – Сечение рамы

Металлоконструкция стенда была спроектирована и рассчитана в программе APM WinMachine. Результаты расчетов приведены в Приложениях А и Б.

На металлоконструкцию действуют реакции от усилий вывешивания и сдвига рельсошпальной решетки, а также вес конструкции.

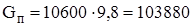

Вес металлоконструкции стенда Gп

, Н:

, (21) , (21)

где mмк

– масса металлоконструкции, mмк

= 10600 кг; g – ускорение свободного падения, g = 9,8 м/с2

.

Н. Н.

Расчет на прочность металлоконструкции стенда произведен по методу допускаемых напряжений.

Из Приложений А и Б были выбраны наиболее нагруженные стержни, их расчет приведен ниже. Расчетные схемы приведены на рисунках 17 – 19.

2.3.1.1 Проверка прочности сечения стержня

Rod

57

Таблица 7 – Исходные данные для стержня Rod57

| Продольное усилие

N, Н

|

Поперечное усилие

Qу

, Н

|

Поперечное усилие

Qx

, Н

|

Момент кручения

Т, Н м

|

Изгибающий момент

Му

, Н м

|

Изгибающий момент

Мх

, Н м

|

| -105192,73

|

-9142,98

|

-24310,09

|

-951,838

|

16813,796

|

99509,169

|

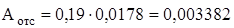

Рисунок 21 – Геометрические характеристики сечения стержня Rod57

Условие прочности [5]:

, (22) , (22)

где  - эквивалентные напряжения, МПа [5]; - эквивалентные напряжения, МПа [5];  - допускаемые напряжения, МПа [5]. - допускаемые напряжения, МПа [5].

, (23) , (23)

где  - суммарные нормальные напряжения, МПа [5]; - суммарные нормальные напряжения, МПа [5];  - суммарные касательные напряжения, МПа [5]. - суммарные касательные напряжения, МПа [5].

, (24) , (24)

где  - предел текучести стали, - предел текучести стали,  =305 МПа [3]; n0

– коэффициент запаса прочности стали, n0

=1,4 [3]. =305 МПа [3]; n0

– коэффициент запаса прочности стали, n0

=1,4 [3].

МПа. МПа.

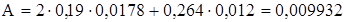

, (25) , (25)

где А - площадь сечения, м2

[5] ; Iх

- момент инерции относительно главной центральной оси х-х, м [5]; у – расстояние от главной центральной оси х-х до рассматриваемой точки, м [5]; Iу

- момент инерции относительно главной центральной оси у-у, м4

[5] ; х – расстояние от главной центральной оси у-у до рассматриваемой точки, м [5].

, (26) , (26)

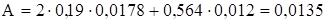

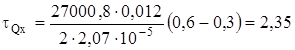

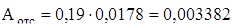

где b – ширина сечения, b=0,19 м [5]; tп

– толщина полки, tп

= 0,0178 м [5]; h1

– расстояние между полками, h1

=0,264 м [5]; tст

– толщина стенки, tc

т

=0,012 м [5].

м2

. м2

.

, (27) , (27)

где h – высота сечения, h=0,3 м.

м4

. м4

.

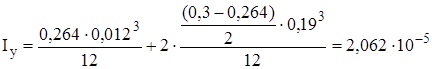

, (28) , (28)

м4

. м4

.

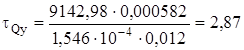

, (29) , (29)

где  - касательные напряжения от действия поперечной силы Qy

, МПа [5]; - касательные напряжения от действия поперечной силы Qy

, МПа [5];

- касательные напряжения от действия поперечной силы Qх

, МПа [5]; - касательные напряжения от действия поперечной силы Qх

, МПа [5];  - касательные напряжения от действия момента кручения Мкр

, МПа [5]. - касательные напряжения от действия момента кручения Мкр

, МПа [5].

, (30) , (30)

где  - статический момент отсеченной части, м3

[5]; bx

– ширина рассеченной части, м [5]. - статический момент отсеченной части, м3

[5]; bx

– ширина рассеченной части, м [5].

, (31) , (31)

где Аотс

– площадь отсеченной части сечения для рассматриваемой точки, м2

[5]; ус

– расстояние от оси х-х до центра тяжести отсеченной части, м [5];.

Схемы для определения статического момента приведены на рисунках 21 и 22.

Рисунок 22 - Схема к определению статического момента для точки 2

Рисунок 23 - Схема к определению статического момента для точки 3

, (32) , (32)

где h – высота рассматриваемого сечения, м [5]; у – расстояние от главной центральной оси х-х до рассматриваемой точки, м [5].

Касательные напряжения  , так как величина действующего момента кручения Мкр

в рассматриваемых стержнях имеет весьма малое значение. , так как величина действующего момента кручения Мкр

в рассматриваемых стержнях имеет весьма малое значение.

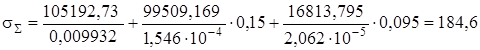

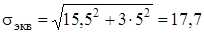

2.3.1.2 Расчет эквивалентных напряжения для точки 1

Суммарные нормальные напряжения по формуле (25) при y=0,15 м, x = 0,095 м:

МПа. МПа.

Статический момент по формуле (31) Sотс

=0 при Аотс

= 0.

Касательные напряжения по формуле (32) при tст

=0,012 м, h=0,3 м, y=0,15 м:

МПа. МПа.

Суммарные касательные напряжения по формуле (29)  МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

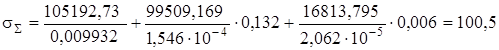

2.3.1.3 Расчет эквивалентных напряжения для точки 2

Суммарные нормальные напряжения по формуле (25) при y=0,132 м, х=0,006 м:

МПа. МПа.

Площадь отсеченной части:

м2

. м2

.

Статический момент по формуле (31) при ус

=0,1411м:

м3

. м3

.

Касательные напряжения по формуле (30) при  м, м,

МПа. МПа.

Касательные напряжения по формуле (32) при tст

=0,012 м, h=0,3 м, y=0,15 м:

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

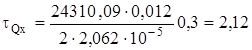

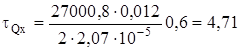

2.3.1.4 Расчет эквивалентных напряжения для точки 3

Суммарные нормальные напряжения по формуле (25) при y=0 м, х=0,006 м:

МПа. МПа.

Площади отсеченных частей:

м2

; м2

;  м2

. м2

.

Статический момент по формуле (31) при ус 1

=0,1411 м; ус 2

=0,066 м:

м3

. м3

.

Касательные напряжения по формуле (32) при  м: м:

МПа. МПа.

Касательные напряжения по формуле (33) при tст

=0,012 м, h=0,3 м, y=0:

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

В результате расчетов, выяснилось, что самая нагруженная точка 1.

Проверка выполнения условия прочности (22):

. .

Условие прочности соблюдается.

2.3.1.5 Расчет эквивалентных сечений

Опасные сечения, сходные по геометрическим параметрам с сечением стержня Rod57 рассчитаны по формулам (22) – (32).

Расчетные схемы для соответствующих значений базы платформы изображены на рисунках (17) – (19). Максимальные усилия в стержнях взяты из Приложения А и приведены в таблице 8. Результат расчетов сведен в таблицу 9.

Таблица 8 – Максимальные нагрузки в стержнях

| База платформы, мм

|

№стержня

|

Продольная силаN, Н

|

Поперечная силаQy

, Н

|

Поперечная силаQх

, Н

|

Момент кручения Т, Н

|

Изгибающий моментМу

, Н м

|

Изгибающий моментМх

, Н м

|

| 19950

|

Rod 255

|

-165042,34

|

145698,02

|

43840,19

|

-170,081

|

15908,952

|

104908,623

|

| Rod 256

|

165601,65

|

-122180,82

|

42870,2

|

-54,389

|

15790,903

|

17669,732

|

| Rod 60

|

106781,8

|

3998,43

|

-21633,22

|

-350,903

|

16476,509

|

-2350,193

|

| Rod 7

|

-20948,75

|

10451,56

|

9440,72

|

-117,110

|

13000,354

|

-36412,762

|

| Rod 19

|

4337,22

|

35802,81

|

10555,23

|

-116,439

|

14248,421

|

-87636,728

|

| Rod 42

|

-4077,96

|

16541,56

|

10554,4

|

-115,248

|

14247,396

|

-60584,774

|

| Rod 31

|

20865,7

|

-11253,67

|

9424,35

|

-106,613

|

12373,128

|

-29522,795

|

| 17260

|

Rod 8

|

-27803,68

|

23481,7

|

12457,97

|

-104,609

|

-16968,97

|

-59521,467

|

| Rod 20

|

9653,56

|

34670,43

|

13612,46

|

-113,933

|

18418,393

|

-81600,983

|

| Rod 43

|

-9180,53

|

15523,11

|

13611,44

|

-115,655

|

18417,137

|

-55092,658

|

| Rod 32

|

27594,71

|

-5211,29

|

12439,18

|

-114,529

|

16516,358

|

-20730,946

|

| 14570

|

Rod 153

|

-32552,78

|

39017,92

|

14042,31

|

-107,930

|

16850,350

|

-68720,585

|

| Rod 151

|

26433,39

|

35250,03

|

22106,31

|

-122,770

|

21796,373

|

-76632,068

|

| Rod 149

|

-25997,98

|

25128,07

|

22096,52

|

-121,130

|

21790,087

|

-55007,484

|

| Rod 147

|

32351,75

|

-1518,03

|

14030,34

|

-113,574

|

9085,604

|

-10073,357

|

Таблица 9 – Результаты расчетов

| № стержня

|

Рассматриваемая точка сечения

|

Суммарные нормальные напряжения

|

Касательные напряжения

|

Касательные напряжения

|

Суммарные касательные напряжения

|

Эквивалентные напряжения

|

| Rod 255

|

1

|

191,7

|

0

|

1,91

|

1,91

|

191,8

|

| 2

|

110,8

|

37,5

|

2,14

|

39,6

|

39,6

|

| 3

|

21,2

|

45,7

|

3,83

|

49,5

|

88,4

|

| Условие прочности выполняется: 191,7 МПа < 217,9 МПа

|

| Rod 256

|

1

|

106,6

|

0

|

1,87

|

1,87

|

106,7

|

| 2

|

36,4

|

31,4

|

2,09

|

33,5

|

68,5

|

| 3

|

21,3

|

38,3

|

3,74

|

42,1

|

75,9

|

| Условие прочности выполняется: 106,6 МПа < 217,9 МПа

|

| Rod 60

|

1

|

88,9

|

0

|

0,944

|

0,944

|

88,9

|

| 2

|

17,6

|

0,771

|

1,056

|

1,83

|

17,8

|

| 3

|

15,6

|

0,94

|

1,89

|

2,83

|

16,3

|

| Условие прочности выполняется: 88,9 МПа < 217,9 МПа

|

| Rod 7

|

1

|

94,5

|

0

|

0,412

|

0,412

|

94,6

|

| 2

|

36,8

|

2,69

|

0,461

|

3,15

|

37,2

|

| 3

|

5,72

|

3,28

|

0,824

|

4,1

|

9,11

|

| Условие прочности выполняется: 94,5 МПа < 217,9 МПа

|

| Rod 19

|

1

|

151,2

|

0

|

0,488

|

0,488

|

151,2

|

| 2

|

79,4

|

9,2

|

0,515

|

9,73

|

81,2

|

| 3

|

4,84

|

10,3

|

0,975

|

11,3

|

20,1

|

| Условие прочности выполняется: 151,2 МПа < 217,9 МПа

|

| Rod 42

|

1

|

124,9

|

0

|

0,461

|

0,461

|

124,9

|

| 2

|

56,3

|

4,3

|

0,515

|

4,77

|

56,9

|

| 3

|

4,85

|

6,27

|

0,975

|

7,24

|

13,5

|

| Условие прочности выполняется: 124,9 МПа < 217,9 МПа

|

| Rod 31

|

1

|

87,7

|

0

|

0,436

|

0,436

|

87,7

|

| 2

|

28,1

|

1,94

|

0,488

|

2,42

|

28,4

|

| 3

|

6,04

|

2,36

|

0,872

|

3,23

|

8,24

|

| Условие прочности выполняется: 87,7 МПа < 217,9 МПа

|

| Rod8

|

1

|

137,9

|

0

|

0,61

|

0,61

|

137,9

|

| 2

|

50,6

|

4,61

|

0,678

|

5,29

|

51,4

|

| 3

|

8,61

|

5,62

|

1,21

|

6,83

|

14,6

|

| Условие прочности выполняется: 137,9 МПа < 217,9 МПа

|

| Rod20

|

1

|

167,9

|

0,664

|

0,664

|

0,664

|

167,9

|

| 2

|

70,5

|

8,01

|

0,743

|

8,75

|

72,1

|

| 3

|

6,99

|

9,76

|

1,33

|

11,1

|

20,4

|

| Условие прочности выполняется: 167,9 МПа < 217,9 МПа

|

| Rod43

|

1

|

150,8

|

0

|

0,664

|

0,664

|

150,8

|

| 2

|

55,4

|

4,72

|

0,743

|

5,47

|

56,2

|

| 3

|

6,99

|

5,76

|

1,33

|

7,09

|

14,1

|

| Условие прочности выполняется: 150,8 МПа < 217,9 МПа

|

| Rod32

|

1

|

104,9

|

0

|

0,61

|

0,61

|

104,9

|

| 2

|

23,4

|

0,343

|

0,677

|

1,02

|

23,5

|

| 3

|

8,46

|

0,418

|

1,21

|

1,63

|

8,91

|

| Условие прочности выполняется: 104,9 МПа < 217,9 МПа

|

| Rod153

|

1

|

160,7

|

0

|

0,869

|

0,869

|

160,7

|

| 2

|

63,3

|

8,9

|

0,972

|

9,87

|

65,6

|

| 3

|

10

|

10,9

|

1,74

|

12,6

|

23,9

|

| Условие прочности выполняется: 160,7 МПа < 217,9 МПа

|

| Rod151

|

1

|

189,6

|

0

|

1,073

|

1,073

|

189,6

|

| 2

|

77,2

|

9,68

|

1,2

|

10,9

|

79,5

|

| 3

|

10,9

|

11,8

|

2,15

|

13,9

|

26,5

|

| Условие прочности выполняется: 189,6 МПа < 217,9 МПа

|

| Rod149

|

1

|

175,4

|

0

|

1,07

|

1,07

|

175,4

|

| 2

|

64,7

|

7,32

|

1,2

|

8,52

|

66,4

|

| 3

|

10,9

|

8,92

|

2,15

|

11,7

|

22,1

|

| Условие прочности выполняется: 121,2 МПа < 217,9 МПа

|

| Rod147

|

1

|

121,2

|

0

|

0,869

|

0,869

|

121,2

|

| 2

|

28,6

|

1,95

|

0,972

|

2,92

|

29

|

| 3

|

9,99

|

2,38

|

1,74

|

4,11

|

12,3

|

Вывод: расчеты показывают, что прочность боковых и хребтовых балок рамы в рассматриваемых сечениях достаточна.

2.3.1.6 Проверка прочности сечения стержня

Rod

211

Таблица 10 – Максимальные усилия в стержне Rod211

| Продольное усилие

N, Н

|

Поперечное усилие

Qу

, Н

|

Поперечное усилие

Qx

, Н

|

Момент кручения

Т, Н м

|

Изгибающий момент

Му

, Н м

|

Изгибающий момент

Мх

, Н м

|

| 145325,8

|

-74261,9

|

-27000,75

|

31,4

|

15506,135

|

303142,386

|

Рисунок 24 – Геометрические характеристики сечения стержня Rod211

Рисунок 25 – Схема к определению статического момента для точки 2

Рисунок 26 – Схема к определению статического момента для точки 3

Площадь сечения по формуле (26):

м2

. м2

.

Момент инерции относительно главной центральной оси х-х по формуле (27):

м4

. м4

.

Момент инерции относительно главной центральной оси у-у по формуле (28):

м4

. м4

.

2.3.1.7 Расчет эквивалентных напряжения для точки 1

Суммарные нормальные напряжения по формуле (25) при y=0,3 м, x=0,095 м:

МПа. МПа.

Статический момент по формуле (31) Sотс

=0 при Аотс

= 0.

Касательные напряжения по формуле (32) при tст

=0,012 м, h=0,6 м, y=0,3 м:

МПа. МПа.

Суммарные касательные напряжения по формуле (29)  МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

2.3.1.8 Расчет эквивалентных напряжения для точки 2

Суммарные нормальные напряжения по формуле (25) при y=0,282 м, х = 0,006 м:

МПа. МПа.

Площадь отсеченной части:

м2

. м2

.

Статический момент по формуле (31) при ус

=0,291м:

м3

. м3

.

Касательные напряжения по формуле (30) при  м: м:

МПа. МПа.

Касательные напряжения по формуле (32) при tст

=0,012 м, h=0,6 м, y=0,282 м:

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

2.3.1.9 Расчет эквивалентных напряжения для точки 3

Суммарные нормальные напряжения по формуле (25) при y=0 м, х=0,006 м:

МПа. МПа.

Площади отсеченных частей:

м2

; м2

;  м2

. м2

.

Статический момент по формуле (31) при ус 1

=0,291 м; ус 2

=0,141 м:

м3

. м3

.

Касательные напряжения по формуле (30) при  м: м:

МПа. МПа.

Касательные напряжения по формуле (32) при tст

=0,012 м, h=0,6 м, y=0:

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

В результате расчетов, выяснилось, что самая нагруженная точка 1.

Проверка выполнения условия прочности (22):

. .

Условие прочности соблюдается, т.к. в металлоконструкции машин допускается превышение допускаемых напряжений на 5%. В данном случае превышение напряжений составляет 2,6 МПа, что составляет 1,19%.

2.3.1.10 Проверка прочности эквивалентных сечений

Максимальные усилия в рассматриваемых стержнях взяты из Приложения А и сведены в таблице 11

Таблица 11 – Максимальные усилия в стержнях

| База платформы, мм

|

№

стержня

|

Продольная сила

N, Н

|

Поперечная сила

Qy

, Н

|

Поперечная сила

Qх

, Н

|

Момент кручения Т, Н

|

Изгибающий момент

Му

, Н м

|

Изгибающий момент

Мх

, Н м

|

| 19950

|

Rod 209

|

262671,56

|

-43378,06

|

-38010,15

|

31,687

|

25246,176

|

-235392,396

|

| Rod 207

|

-263328,77

|

-33375,21

|

-38011,61

|

32,330

|

25247,478

|

-152626,651

|

| Rod 205

|

-144492,37

|

-5294,56

|

-27002,8

|

34,074

|

12844,988

|

-34289,368

|

Опасные сечения, сходные по геометрическим параметрам с сечением стержня Rod211 рассчитаны по формулам (21) – (31). Максимальные усилия в стержнях приведены в таблице 11. Результат расчетов сведен в таблицу 12.

Таблица 12 – Результат расчетов

| № стержня

|

Рассматриваемая точка сечения

|

Суммарные нормальные напряжения

|

Касательные напряжения

|

Касательные напряжения

|

Суммарные касательные напряжения

|

Эквивалентные напряжения

|

| Rod 209

|

1

|

210,6

|

0

|

3,31

|

3,31

|

210,6

|

| 2

|

97,3

|

4,69

|

3,51

|

8,19

|

98,3

|

| 3

|

26,7

|

6,96

|

6,62

|

13,6

|

35,6

|

| Условие прочности выполняется: 210,6 МПа < 217,9 МПа

|

| Rod 207

|

1

|

195,9

|

0

|

3,31

|

3,31

|

195,9

|

| 2

|

83,5

|

3,61

|

3,51

|

7,12

|

84,4

|

| 3

|

26,8

|

5,36

|

6,62

|

11,9

|

33,9

|

| Условие прочности выполняется: 195,9 МПа < 217,9 МПа

|

| Rod 205

|

1

|

93,4

|

0

|

2,34

|

2,34

|

93,4

|

| 2

|

25,9

|

0,572

|

2,49

|

3,064

|

26,4

|

| 3

|

13,5

|

0,849

|

4,71

|

5,56

|

17,9

|

| Условие прочности выполняется: 93,4 МПа < 217,9 МПа

|

Вывод: расчеты показывают что прочность боковых и хребтовых балок рамы в рассматриваемых сечениях достаточна.

2.3.2 Прочностной расчет поперечных балок рамы стенда

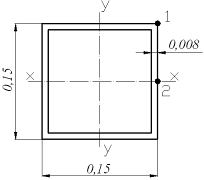

Исходные данные: материал: сталь 09Г2; тип сечения: квадратная труба 150 х 8; усилие вывешивания решетки Рвыв

: 150 кН; усилие сдвига Qсдв

: 170 кН.

h – высота сечения, м; t – толщина стенки, м; 1, 2 – рассматриваемые в расчете точки.

Рисунок 27 – Сечение поперечной балки

2.3.2.1 Проверка прочности сечения стержня

Rod

177

Таблица 13 – Исходные данные для стержня Rod177

| Продольное усилие

N, Н

|

Поперечное усилие

Qу

, Н

|

Поперечное усилие

Qx

, Н

|

Момент кручения

Т, Н м

|

Изгибающий момент

Му

, Н м

|

Изгибающий момент

Мх

, Н м

|

| 826,28

|

-112090,98

|

-103401,97

|

2496,069

|

19179,242

|

24469,752

|

Рисунок 28 – Геометрические характеристики сечения

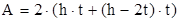

Площадь сечения А, м2

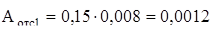

:

, (33) , (33)

где h – высота сечения, h=0,15 м; t – толщина стенки, t=0,008 м.

м2

. м2

.

Моменты инерции относительно главных центральных осей Iх

и Iу

м4

:

, (34) , (34)

м4

. м4

.

2.3.2.2 Расчет эквивалентных напряжения для точки 1

Суммарные нормальные напряжения по формуле (25) при y=0,075 м, x = 0,075 м:

МПа. МПа.

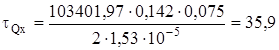

Касательные напряжения  , МПа: , МПа:

, (35) , (35)

где b – расстояние между стенками, b=0,142 м; y – расстояние от горизонтальной оси х-х до рассматриваемой точки, y=0,075 м.

МПа. МПа.

Касательные напряжения  рассчитаны по формуле (30) при bx

=2t=0,016 м: рассчитаны по формуле (30) при bx

=2t=0,016 м:

. .

Касательные напряжения  , МПа: , МПа:

, (36) , (36)

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

2.3.2.3 Расчет эквивалентных напряжения для точки 2

Суммарные нормальные напряжения по формуле (25) при y=0 м, х=0,075 м:

МПа. МПа.

Рисунок 29 – Схема к определению статического момента

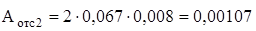

Площади отсеченных частей:

м2

. м2

.

м2

. м2

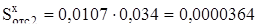

.

Статический момент по формуле (31) при ус1

=0,071м, ус2

=0,034м:

м3

. м3

.

м3

. м3

.

м3

. м3

.

Касательные напряжения по формуле (30) при  м: м:

МПа. МПа.

Касательные напряжения по формуле (35) при b=0,142 м, y=0:

. .

Касательные напряжения по формуле (36):

МПа. МПа.

Суммарные касательные напряжения по формуле (29):

МПа. МПа.

Эквивалентные напряжения по формуле (23):

МПа. МПа.

В результате расчетов, выяснилось, что самая нагруженная точка 1.

Проверка выполнения условия прочности (22):

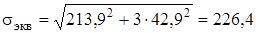

226,4 МПа > 217,9 МПа.

Условие прочности соблюдается, т.к. в металлоконструкции машин допускается превышение допускаемых напряжений на 5%. В данном случае напряжения превышают на 8,5 МПа, что составляет 3,9%.

2.3.2.4 Проверка прочности эквивалентных сечений

Таблица 14 – Максимальные нагрузки в стержнях

| №

стержня

|

Продольная сила

N, Н

|

Поперечная сила

Qy

, Н

|

Поперечная сила

Qх

, Н

|

Момент кручения Т, Н

|

Изгибающий момент

Му

, Н м

|

Изгибающий момент

Мх

, Н м

|

| Rod 176

|

35713,19

|

-22335,33

|

-12042,44

|

-221,439

|

6840,504

|

24568,793

|

| Rod 175

|

-32973,87

|

15231,19

|

-12112,64

|

587,806

|

6822,876

|

-16998,083

|

| Rod 139

|

3547,89

|

-12559,52

|

23660,26

|

-998344,29

|

13197,838

|

14201,142

|

| Rod 140

|

238,56

|

-57257,1

|

82663,57

|

-5509,96

|

15318,196

|

14154,841

|

| Rod 138

|

-2757,7

|

6184,6

|

23786,9

|

-1668,535

|

13240,038

|

-7039,849

|

Опасные сечения, сходные по геометрическим параметрам с сечением стержня Rod177 рассчитаны по формулам (22) – (32). Максимальные усилия в стержнях взяты из приложения А и приведены в таблице 14. Результат расчетов сведен в таблицу 15.

Таблица 15 – Результаты расчетов

| № стержня

|

Рассматриваемая точка сечения

|

Суммарные нормальные напряжения

|

Касательные напряжения

|

Касательные напряжения

|

Касательные напряжения

|

Суммарные касательные напряжения

|

Эквивалентные напряжения

|

| Rod 176

|

1

|

161,6

|

4,19

|

0

|

0,617

|

4,802

|

161,9

|

| 2

|

41,4

|

0

|

11,1

|

0,617

|

11,7

|

46,01

|

| Условие прочности выполняется: 161,6 МПа < 217,9 МПа

|

| Rod 175

|

1

|

123,9

|

4,21

|

0

|

1,64

|

5,85

|

124,3

|

| 2

|

40,7

|

0

|

7,56

|

1,64

|

9,19

|

43,7

|

| Условие прочности выполняется: 123,9 МПа < 217,9 МПа

|

| Rod 139

|

1

|

134,9

|

8,22

|

0

|

2,78

|

11,01

|

136,3

|

| 2

|

65,4

|

0

|

6,23

|

2,78

|

9,01

|

67,2

|

| Условие прочности выполняется: 134,9 МПа < 217,9 МПа

|

| Rod 140

|

1

|

144,4

|

28,7

|

0

|

15,4

|

44,1

|

163,3

|

| 2

|

75,1

|

0

|

28,4

|

15,4

|

43,8

|

106,7

|

| Условие прочности выполняется: 99,9 МПа < 217,9 МПа

|

| Rod 138

|

1

|

99,9

|

8,27

|

0

|

4,65

|

12,9

|

102,4

|

| 2

|

65,4

|

0

|

3,069

|

4,65

|

7,72

|

66,8

|

Вывод: расчеты показывают что прочность боковых и хребтовых балок рамы в рассматриваемых сечениях достаточна.

2.3.3 Проверка жесткости боковых и хребтовых балок рамы стенда

Исходные данные: номера стержней в месте максимального прогиба и их узлов, а также величина максимального перемещения в пролете взяты из Приложения В и приведены в таблице 16.

Таблица 16 – Исходные данные

| № стержня

|

№ узла

|

Расстояние L, мм

|

Перемещение f, мм

|

| Rod57

|

87

|

17100

|

37

|

| Rod 255

|

86

|

24,2

|

| Rod 256

|

85

|

18,6

|

| Rod 60

|

84

|

3,71

|

| Rod 57

|

87

|

14410

|

27,5

|

| Rod 255

|

86

|

17,5

|

| Rod 256

|

85

|

12,9

|

| Rod 60

|

84

|

0,727

|

| Rod 57

|

48

|

11720

|

16,5

|

| Rod 255

|

114

|

9,95

|

| Rod 256

|

115

|

6,34

|

| Rod 60

|

84

|

1,98

|

Цель расчета: проверка жесткости рамы стенда.

Условие расчета: в APM WinMachine установлено, что на раму стенда воздействуют самые неблагоприятные нагрузки при вывешивании путевой решетки на 20 мм и сдвиг на 150 мм. Усилие вывешивание 150 кН, усилие сдвига 170 кН.

Рисунок 30 – Расчетная схема

Проверка жесткости заключается в сравнении допустимого прогиба с относительным расчетным прогибом.

Условие жесткости:

, (37) , (37)

где f – максимальный прогиб, м; L – расстояние между заделками балки, м;  – относительный прогиб; – относительный прогиб;  – допускаемый прогиб, – допускаемый прогиб,   0,005. 0,005.

Результаты расчетов приведены в таблице 17.

Таблица 17 – Результаты расчетов

| № стержня

|

Расстояние

L, мм

|

Перемещение

f, мм

|

|

|

| Rod57

|

17100

|

37

|

0,0022

|

0,0022 < 0,002

|

| Rod 255

|

24,2

|

0,0014

|

0,0014 < 0,002

|

| Rod 256

|

18,6

|

0,0011

|

0,0011 < 0,002

|

| Rod 60

|

3,71

|

0,0002

|

0,0002 < 0,002

|

| Rod 57

|

14410

14410

|

27,5

|

0,0019

|

0,0019 < 0,002

|

| Rod 255

|

17,5

|

0,0012

|

0,0012 < 0,002

|

| Rod 256

|

12,9

|

0,0009

|

0,0009 < 0,002

|

| Rod 60

|

0,727

|

0,00005

|

0,00005 < 0,002

|

| Rod 57

|

11720

|

16,5

|

0,0014

|

0,0014 < 0,002

|

| Rod 255

|

9,95

|

0,0008

|

0,0008 < 0,002

|

| Rod 256

|

6,34

|

0,0005

|

0,0005 < 0,002

|

| Rod 60

|

1,98

|

0,0002

|

0,0002 < 0,002

|

Вывод: из таблицы 17 видно, что относительный прогиб меньше допускаемого, следовательно, жесткость балок рамы достаточна.

3 Порядок проведения работ на стенде

1. Провести инструктаж по технике безопасности со студентами под их личную роспись.

2. Перед началом работы, учитель обязан осмотреть и проверить техническое состояние узлов и деталей стенда и убедиться в их исправности.

3. Если стенд исправен, то можно приступать к выполнению лабораторных работ на нем.

4. Для работы на стенде необходимо запустить двигатель насосной станции.

5. Вывешивание и сдвиг рельсошпальной решетки производится подъемно-рихтовочным устройством, управление которым осуществляется с помощью сервоуправления насосной станции.

6. Величину вывешивания или сдвижки рельсошпальной решетки определяют визуально по стационарно установленным вертикальной и горизонтальной линейке.

7. Усилие на штоках гидроцилиндров вывешивания и сдвига вычисляют, зная диаметр поршня и давление в напорной линии трубопровода определяемое по манометрам с помощью известных формул по дисциплине «Гидропривод».

6. Вывешивание и сдвиг рельсошпальной решетки можно производить при трех различных положениях задней тележки стенда.

Для изменения положения тележки необходимо:

а) с помощью сервоуправления насосной станции привести в работу аутригеры и поднять раму стенда на величину необходимую для того чтобы вывести из соединения шкворень тележки из шкворневой балки рамы стенда;

б) убедиться что шкворень вышел из соединения и соблюдая технику безопасности произвести вручную перекатывание задней тележки в одну из двух дополнительных позиций;

в) визуально убедиться, что шкворень тележки расположен соосно с отверстием в

шкворневой балке и произвести опускание рамы стенда с помощью аутригеров;

г) произвести лабораторные испытания при новом положении задней тележки;

д) для установки задней тележки в другое положение и проведение новых испытаний, произвести операции указанные в пунктах а – г.

4 ЭКОНОМИЧЕСКИЙ РАСЧЕТ

Целью экономического расчета является определение затрат на изготовление металлоконструкции стенда для вывешивания и сдвига рельсошпальной решетки.

Основными затратами на изготовление являются затраты на приобретение материалов, проектно - конструкторские работы, а также на оплату труда производственного персонала и накладные расходы.

К покупным изделиям относятся: сортовой прокат (двутавры, квадратные трубы, уголки), листовой прокат, гидроцилиндры и тележки.

Стоимость покупных изделий сведена в таблицу 18.

В расчетах цены приведены 2010 года.

Таблица 18 - Стоимость покупных комплектующих

| Наименование

|

Размеры, мм

|

Количество, шт

|

Стоимость, руб

|

| Двутавр №60

|

23650

|

4

|

447704

|

| Квадратная труба

|

150 х 8 х 2668

|

7

|

22550,7

|

| Квадратная труба

|

150 х 10 х 2830

|

1

|

4451,3

|

| Квадратная труба

|

60 х 5 х 790

|

4

|

6988,3

|

| Квадратная труба

|

60 х 5 х 710

|

4

|

| Квадратная труба

|

60 х 5 х 725

|

2

|

| Квадратная труба

|

60 х 5 х 2620

|

2

|

| Квадратная труба

|

60 х 5 х 670

|

3

|

| Квадратная труба

|

60 х 5 х 1070

|

3

|

| Квадратная труба

|

60 х 5 х 640

|

6

|

| Квадратная труба

|

100 х 9 х 790

|

2

|

8008

|

| Квадратная труба

|

100 х 9 х 560

|

2

|

| Квадратная труба

|

100 х 9 х 450

|

6

|

| Квадратная труба

|

100 х 9 х 130

|

8

|

| Квадратная труба

|

100 х 9 х 784

|

2

|

| Уголок

|

50 х 50 х 3000

|

1

|

285,3

|

| Уголок

|

100 х 7 х 400

|

1

|

124,8

|

| Лист

|

1000 х 1000 х 10

|

1

|

2362

|

| Лист

|

1000 х 1000 х 20

|

1

|

4969

|

| Палец

|

44 х 100

|

2

|

762,3

|

| Палец

|

32 х 60

|

2

|

510,4

|

| Тележка

|

-

|

2

|

180000

|

| ПРУ

|

-

|

1

|

100000

|

| Насосная станция

|

-

|

1

|

90000

|

| ВСЕГО:

|

868716,1

|

Таблица 19 - Стоимость узлов

| Узел

|

mi

,т

|

Цена, руб

|

| Стоимость сварных конструкций

|

7,1

|

298200

|

| Стоимость узлов подлежащих механической обработке

|

3,5

|

140000

|

| Итого

|

10,6

|

438200

|

Основная заработная плата производственных рабочих на изготовление сварных конструкций Зпл1

, руб:

Зпл1

= Cтч

∙ ti

1

∙ mi

1

∙ kp

∙ kпр

∙ kнач

, (37)

где Cтч

- часовая тарифная ставка 4 разряда, Cтч

= 60 руб./ч; ti

1

- трудоемкость изготовления 1 т сварной конструкции, ti

1

= 100 чел. – ч [14]; mi

1