Курсовая работа: Разработка технологического процесса изготовления детали плита нижняя

|

Название: Разработка технологического процесса изготовления детали плита нижняя Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра «Технология машиностроения» КУРСОВОЙ ПРОЕКТ Разработка технологического процесса изготовления детали «плита нижняя» и технологической схемы сборки пневмо-гидравлического усилителя. Студент: Бережнов Е. П. Группа М-402 Преподаватель: Кучеров Андрей Олегович ТОЛЬЯТТИ 2005г. АннотацияБережнов Е. П. Курсовой проект по дисциплине «Технология машиностроения». Кафедра «Технология машиностроения», Тольяттинский государственный университет, г. Тольятти 2005г. Тема курсового проекта разработка технологического процесса изготовления детали «плита нижняя» и технологической схемы сборки пневмо-гидравлического усилителя. Курсовой проект содержит 19 страниц, 6 рисунков, 6 таблиц, 2 листа А1, 2 листа А2 и 1 лист А3 графической части. В проекте представлен технологический процесс сборки пневмо-гидравлического усилителя и технологический процесс изготовления детали «плита нижняя». Содержание Аннотация Содержание Введение 1. Разработка технологического процесса сборки пневмо-гидравлического усилителя Служебное назначение механизма Разработка технологической схемы сборки Технологический процесс сборки Синхронизация операций сборки по такту выпуска Размерный анализ сборочной цепи 2. Разработка технологического процесса изготовления детали «плита нижняя» Служебное назначение детали Анализ технологичности конструкции детали Определение типа производства и такта выпуска Проектирование заготовки Выбор технологических баз Технологический маршрут и план изготовления детали Расчет припусков и операционных размеров Проектирование операции Литература Приложение Введение Пневмо-гидравлический усилитель применяется во многих металлорежущих станках в зажимных устройствах. От качества его изготовления зависит равномерность зажатия заготовок. Высокого качества производимой продукции можно добиться внедрением в производство нового эффективного оборудования, различных методов технико-экономического анализа и расчетно-аналитических способов решения производственных задач, что обеспечит более эффективное и качественное производство с требуемой производительностью. Целью курсового проекта является разработка прогрессивной технологии сборки пневмо-гидравлического усилителя в условиях массового производства с применением высокопроизводительного и высокопроизводительного оборудования, приспособлений и инструмента, работающих на оптимальных режимах резания, обеспечивающих как производительность, так и точность и качество производимой продукции. 1. Разработка технологического процесса сборки пневмо-гидравлического усилителя Служебное назначение механизма Пневмо-гидравлический усилитель предназначен для удержания заготовки во время обработки если требуется большая сила зажатия в станочных приспособлениях, работающих с помощью гидравлики. Давление воздуха 39 . 104 Н/м2 . Разработка технологической схемы сборки Разработанная технологическая схема сборки пневмо-гидравлического усилителя представлена на листе 05.М15.047.005графической части курсового проекта. Она содержит операции узловой сборки и операцию общей сборки. Последовательность операций узловой сборки составлена на основе перечня подузлов, представленного в таблице 1. Таблица 1 Перечень подузлов.

Техпроцесс сборки Технологическая карта сборки и циклограмма сборки представлены в записке, они в полной мере отображают технологический процесс сборки пневмо-гидравлического усилителя. Базовая деталь – плита нижняя 2 пневмо-гидравлического усилителя. Таблица 2. Технологическая карта сборки.

Синхронизация операций сборки по такту выпуска Крупносерийное и массовое производства требуют поточной формы их организации. Для массового производства, при годовом объеме выпуска 120000 шт., принимаем поточную стационарную организационную форму сборки. В таком производстве такт выпуска:

где Ф – действительный годовой фонд времени работы оборудования. При двухсменной работе Ф = 4015 часов. N= 120000 шт. – годовой объем выпуска.

Такт выпуска должен быть кратным или равным на всех операциях. Обеспечение этого условия требует выравнивания трудоемкости операций, т.е. их синхронизации. В первой строке таблицы 3 приведены трудоемкости. Для уменьшения разброса трудоемкости используется два метода: - укрупнение операций малой трудоемкости, так операции 05, 10, 15 можно укрупнить, поручив их поочередное выполнение одному рабочему; - разделение длительных операций нескольким исполнителям, так операции 20, 25 можно поручить параллельно работающим исполнителям. Скорректированные таким образом трудоемкости приведены во второй строке таблицы 3. При этом кратность трудоемкости по операциям:

В третьей строке таблицы 3 приведено расчетное количество рабочих по операциям, а в четвертой строке округление до ближайшего большего целого числа – фактическое число рабочих. В пятой строке таблицы 3 приведены значения коэффициента загрузки по операциям и их среднее значение. В шестой строке таблицы 3 представлены значения фактического такта по операциям. В седьмой строке таблицы 3 неравномерность фактического такта по операциям ∆τф и относительная погрешность такта α. Величина α является оценкой степени синхронизации такта по операциям. Величина Таблица 3 Расчет погрешности синхронизации такта сборки узла.

На рисунке 2 представлена схема распределения рабочих по операциям сборки.

Рис. 2 Размерный анализ сборочной цепи На рисунке 3 показан фрагмент пневмо-гидравлического усилителя. Для создания необходимого давления в полостях Л и К необходимо выдержать зазор между поршнем и цилиндром с точностью АΔ = 0,072-0,18 мм. Таким образом, величина АΔ и будет исходным звеном сборочной размерной цепи. [ТАΔ ] = 0,126 мм;

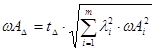

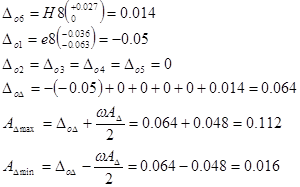

Назначаем целесообразные допуски: Ш Ш20 Назначаем эксцентриситеты по 6-ой степени точности: ТА2 = 0,008; ТА4 = 0,008; ТА5 = 0,012. Определяем ωАΔ по формуле: ωАΔ

= ωАΔ = 0,027+0,066+0,008+0,008+0,012+0,027=0,148 мм. Так как полученная погрешность больше положенной (0,148>0,126), рассчитаем погрешность замыкающего звена по формуле:

tΔ = 3, т.к. допускается 0,27% брака; λ1 = λ3 = λ6 = 0,408; λ2 = λ4 = λ5 = 0,356, тогда: ωАΔ = 3 . √0,4082 . 0,0272 + 0,4082 . 0,0272 + 0,4082 . 0,0662 + 0,3562 . 0,0082 + 0,3562 . 0,0082 + +0,3562 . 0,0122 = 0,095 мм. Рассчитаем координаты середины поля рассеяния замыкающего звена по формуле:

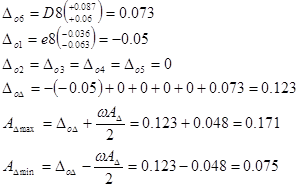

Т.к. АΔ min меньше чем допустимое значение меняем посадку. Ш

Значения АΔ max и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы пневмо-гидравлического усилителя под нагрузкой. В соответствии с этим плита нижняя должна иметь требуемую точность и обладать необходимой жесткостью. Конструктивное исполнение плиты нижней, ее материал и необходимые параметры точности определяем исходя из служебного назначения детали, требований к работе механизма и условиях его эксплуатации. При этом учитываем также технологические факторы, связанные с возможностью получения требуемой конфигурации заготовки, возможностями обработки резанием и удобства сборки, которую начинают с базовой корпусной детали. Зашифруем поверхности и размеры. Анализ технологичности конструкции детали Анализ технологичности конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. Конструкция детали позволяет одновременно обрабатывать несколько поверхностей. Например, сверление инструментальной головкой трех отверстий с одной стороны и шести отверстий с другой стороны. Это позволяет снизить время обработки детали и применять высокопроизводительные режимы обработки. Для повышения технологичности используем стандартные, унифицированные элементы: фаски, отверстия под болты. Конструкция детали не имеет труднодоступных мест для обработки. Размеры и форма поверхностей позволяют вести обработку стандартным режущим инструментом. Одним из критериев технологичности детали является совмещение технологической и измерительной баз. Такие базовые поверхности должны обладать достаточно высокой точностью и низкой шероховатостью. Поверхности различного назначения разделены по точности и шероховатости. Точность и шероховатость обрабатываемых поверхностей соответствуют стандартам. В целом обработку плиты нижней можно вести на оборудовании нормальной точности. Конструкция детали позволяет использовать стандартные измерительные инструменты для контроля. Жесткость детали достаточна и не ограничивает режимы резания. Из всех вышеперечисленных критериев можно сделать вывод, что деталь достаточно технологична и не требует внесения изменений. Определение типа производства Тип производства зависит от годовой программы N=120000 шт./год и массы m = 2.6кг. В связи с вышеперечисленными факторами, производство данной детали является массовым. Для этого типа производства характерна поточная форма организации технологического процесса. Такт выпуска изделия рассчитывается по формуле: tв = Fд / N, где Fд – действительный годовой фонд времени работы оборудования. Принимаем Fд = 3987 час по табл. 5 [8].

Проектирование заготовки В качестве материала заготовки используется Сталь 35. Метод получения заготовки – штамповка на КГШП. Чертеж заготовки плиты нижней представлен на листе 05.М15.047.002.002графической части курсового проекта. Выбор технологических баз На первой операции необходимо подготовить базы для последующей механической обработки. В качестве базы на первом переходе используется двойная опорная база 1, установочная база 6 и опорная база 7. На последующих трех переходах используется та же схема базирования. При последующей обработке будем использовать обработанные ранее поверхности. При данных схемах базирования достигается необходимая точность получения основных элементов детали. Технологический маршрут и план изготовления детали При составлении технологического маршрута учитываем материал детали, вид обрабатываемой поверхности, точность ее размеров и положения относительно других поверхностей. Принимая во внимание то, что материал заготовки сталь, необходима термообработка для снятия внутренних напряжений. Оформляем технологический маршрут в виде таблицы 4. Таблица 4. Технологический маршрут.

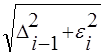

Используя данные из технологического маршрута, разрабатываем план изготовления плиты нижней с учетом технологических возможностей принимаемого оборудования. План изготовления плиты нижней пневмо-гидравлического усилителя представлен на листе 05.М15.047.002.010 графической части курсового проекта. Расчет припусков и операционных размеров Рассчитываем припуск на обработку самой точной поверхности 1 Ш40Н7 под втулку по эмпирическим формулам аналитическим способом. Расчетный припуск определяется видом обрабатываемой поверхности, ее размером, методом получения и точностью заготовки, числом переходов, их видовой последовательностью, точностью оборудования и приспособлений, а также экономическими соображениями. Квалитет точности и допуск обрабатываемой поверхности принимаем по табл. 32, стр. 192 [9]; глубину дефектного слоя и высоту микронеровности поверхностного слоя: для поковки стр. 184 [9]. Для каждого перехода определяем составляющие припуска. Определяем суммарную величину а = hд + Rz , где Rz - высота неровностей профиля, мм, hд - глубина дефектного слоя, мм. По формуле в = 0,25Td определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Определяем погрешность установки e заготовки в приспособлении на каждом переходе. ε = 0, т. к. технологические и измерительные базы совпадают. Определяем предельные значения припусков на обработку для каждого перехода. Минимальное значение припуска определяем по формуле [4]: Zi

min

= ai

-1

+ Здесь и далее индекс i относится к данному переходу, i-1 - к предыдущему переходу, i+1 - к последующему переходу. Z1

min

= а + Z2

min

= а + Z3

min

= а + Максимальное значение припуска определяем по формуле [4]: Zi max = Zi min + 0,5 ´ (TDi-1 + TDi ) Z1 max = Z1 min + 0,5 ´ (TD0 + TD1 ) = 0,76 + 0,5 ´ (1.6 + 0,75) = 1.935 Z2 max = Z2 min + 0,5 ´ (TD1 + TD2 ) = 0,43+ 0,5 ´ (0,75 + 0,66) = 1.138 Z3 max = Z3 min + 0,5 ´ (TDТО + TD3 ) = 0,245 + 0,5 ´ (0,66 + 0,025) = 0,588 Определяем среднее значение припуска для каждого перехода по формуле: Zср i = (Zi min + Zi max ) / 2 Z1 ср = (0,76 + 1.935) / 2 = 1.348 Z2 ср = (0,45 + 1.138) / 2 = 0.784 Z3 ср = (0,245 + 0,588) / 2 = 0.417 Определяем предельные размеры для каждого перехода по формулам: Di-1 max = Di max – 2Zimin Di min = Di max - ITi Расчет начинаем с последнего, 3-го перехода, для которого на чертеже задан размер Æ 40 D3 max = 40.025 D3 min = 40 D2 max = 40.025 – 2. 0,245 = 39.535 D2 min = 39.535 – 0,66 = 38.878 D1 maz = 39.535 - 2 . 0,43 = 38.675 D1 min = 38.675 - 0,75 = 37.925 D0 max = 38.675 - 2 . 0,76 = 37.155 D0 min = 37.155 – 1,66 = 36.555 Определяем средние значения размера для каждого перехода по формуле: Di ср = (Di min + Di max ) / 2 Dср 0 = (40.025 + 40) / 2 = 40.013 Dср 1 = (39.535 + 38.878) / 2 = 39.206 Dср 2 = (38.675 + 37.925) / 2 = 38.3 Dср 3 = (37.155 + 36.555) / 2 = 36.855 Определяем общий припуск на заготовку: Z0 min = 0,5 ´ (D3 min – D0 max ) 0,5 ´ (40 – 37,155) = 1.422 Z0 max = Z0 min + 0,5 ´ (TD0 + TD3 ) = 1,422+ 0,5 ´ (1,6 + 0,025) = 2,234 Схема расположения припусков, допусков и операционных размеров для поверхности 1 Ш40Н7 Проектирование 05 операции токарной На 05 токарной операции используется 8-ми позиционный токарный многошпиндельный полуавтомат 1Б284. Позиции: I. Загрузочная II. Точение III. Точение IV. Перезагрузка V. Точение VI. Точение Схема позиций обработки и разделение технологических переходов по позициям подробнее представлены в технологическом маршруте табл. 4 и на листе 05.М15.047.002.010 графической части курсового проекта. Расчет режимов резания по позициям для самых нагруженных резцов: Позиция I. Загрузка. То = 0 мин, Тшт. = 0.15 мин. Позиция II. Точение. Продольный суппорт: S = 0.6 мм; lсуп. = 33 мм; Поперечный суппорт: S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп. , Тосн.

= Прод. суппорт Тосн.

= Попер. суппорт Позиция III. Точение. Продольный суппорт: S = 0.6 мм; lсуп. = 32 мм; Поперечный суппорт: S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп. , Тосн.

= Прод. суппорт Тосн.

= Попер. суппорт

Позиция IV. Перезагрузка. То = 0 мин, Тшт. = 0.15 мин. Позиция V. Точение. Продольный суппорт: S = 0.6 мм; lсуп. = 31 мм; Поперечный суппорт: S = 0.8 мм; lсуп. = 36 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп. , Тосн.

= Прод. суппорт Тосн.

= Попер. суппорт

Позиция VI. Точение. Продольный суппорт: S = 0.6 мм; lсуп. = 31 мм; Поперечный суппорт: S = 0.6 мм; lсуп. = 22 мм;

Расчет штучного времени: Тшт = Тосн. + Твсп. , Тосн.

= Прод. суппорт Тосн.

= Попер. суппорт Таблица 5 Нормы времени на 05 токарную операцию.

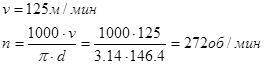

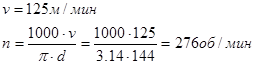

Из табл. 7 видно, что время на позициях отличается, что вызывает необходимость проведения синхронизации. Позиция II. Поперечный суппорт. Уменьшаем подачу S с 0,6мм до 0,4мм; v = 125м/мин; n = 360об/мин; То = 22/0,4 . 360 = 0,153мин, Тобщ. = 0,303мин. Позиция III. Поперечный суппорт. Уменьшаем подачу S с 0,6мм до 0,4мм; v = 125м/мин; n = 369об/мин; длина резания увеличена на 2 мм. То = 24/0,4 . 369 = 0,163мин, Тобщ. = 0,313мин. Позиция VI. Поперечный суппорт. Длина резания увеличена на 2 мм. То = 24/0,6 . 276 = 0,149мин, Тобщ. = 0,3мин. Таблица 6 Скорректированное время обработки на 05 токарную операцию.

За счет применения двух методов синхронизации достигли выравнивания основного времени обработки на каждой позиции 05 токарной операции (за счет уменьшения подачи и увеличения рабочего хода инструмента). Литература 1. Справочник технолога машиностроителя в 2-х т. Т2 / Под редакцией А. Г. Косиловой и Мещерикова. – М.: Машиностроение, 1985 г. 496с. 2. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т1. – М.: Машиностроение, 1980 г. – 728с. 3. Лекции по «Технологии машиностроения». 4. Горбацевич А. Ф. Курсовое проектирование по технологии машиностроения: [Учебное пособие для ВУЗов] – 4-е издание, перераб. и доп. – Мн.: Высшая школа, 1983 г. – 256с. 5. Справочник технолога машиностроителя в 2-х т. Т1 / Под редакцией А. Г. Косиловой и Мещерикова. – М.: Машиностроение, 1985 г. 656с. 6. М. П. Новиков Основы технологии сборки машин и механизмов – 5-е издание, перераб. М.: Машиностроение, 1980 г. – 591с. 7. Методические указания «Разработка технологических процессов обработки корпусной детали в условиях массового производства» / А. В. Михайлов, ТолПИ, 1997 г. – 44 с. 8. Методические указания «Разработка технологических процессов сборки изделия» / В. А. Булычев, ТолПИ, 2000 г. – 21 с. 9. Методические указания к практическим занятиям и курсовому проектированию по «Технологии отрасли» «Расчет радиальных сборочных размерных цепей. Синхронизация операций сборки по такту выпуска» / А. В. Михайлов, В. А. Булычев ТолПИ, 1999 г. – 32 с. 10. Методические указания «Обработка на многошпиндельных токарных станках» / А. В. Михайлов, ТолПИ, 1996 г. – 24 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

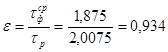

означает, что годовая программа может быть выполнена за 0,934 года.

означает, что годовая программа может быть выполнена за 0,934 года.

= 0.36 +

= 0.36 +  = 0.245 +

= 0.245 +  = 0,08 +

= 0,08 +