Курсовая работа: Проектирование технологического процесса получения вала

|

Название: Проектирование технологического процесса получения вала Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||

Саратовский государственный технический университет Кафедра Приборостроение Пояснительная записка к курсовому проекту по курсу «Технология приборостроения» Выполнил: студент гр. ПБС-41 Пальков Р.С. Проверил: Орлов Б.С. Саратов 2006г. Оглавление Аннотация 1. Анализ эксплуатационных свойств детали 2. Анализ технологичности конструкции детали 3. Основа выбора заготовки и способы её получения6 4. Разработка технологического процесса обработки детали с оформлением его в виде технологических карт 4.1 Расчет припусков 4.2 Определение межоперационных припусков и размеров 4.3 Определение рациональных режимов резания 5. Расчет точности обработки Список использованной литературы Аннотация В данном курсовом проекте разработан процесс получения вала. При разработке был произведен анализ эксплуатационных свойств детали, конструкторский осмотр, анализ технологичности конструкции детали, доказана выгодность получения заготовки, разработаны операции обработки заготовки до получения заданных размеров, с нужными точностями, взаимного расположения поверхностей, а также было разработано установочно-зажимного приспособление для фрезерования пазов с описанием конструкции и приведении необходимых размеров, и контрольно-измерительного приспособление для проверки биения (в местах Г, Д, Ж) с описанием конструкции и приведением точностных размеров. 1. Анализ эксплуатационных свойств детали Деталь «вал» предназначена для передачи крутящего момента от двигателя к другим узлам. Основными поверхностями детали является Материал: Сталь 20. σср = 7,82 кг/см2. 2. Анализ технологичности конструкции детали Исходя из анализа эксплуатационных свойств детали, можно сделать вывод, что назначение квалитетов точности, шероховатости поверхностей сделано правильно; размеры проставлены технологично; в качестве материал использован материал – сталь. 3. Основа выбора заготовки и способы её получения Сравним два различных метода получения заготовки и по технической себестоимости определим наиболее дешевый и удобный способ получения её. А) Литье по выплавляемым моделям. Получим заготовку путем литья по выплавляемым моделям следующих размеров:

Определим стоимость производства этой заготовки по формуле:

Где плановая цена 1 кг заготовки П = 200 коп.(из приложения №3) Kп=0,75 (крупносерийное) – коэффициент, зависящий от объема производства. Kc=1 – коэффициент, зависящий от сложности заготовки. Масса m = γ . V;γ = 7.82 г/см3 Найдём объем заготовки:

Масса заготовки: Следовательно Б) Заготовка из прутка. Вырежем и прутка заготовку и сделаем, для возможности сопоставления, её с такими же размерами, как и в первом случае.

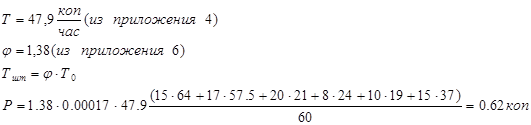

Определим стоимость производства этой заготовки по формуле:

Где: Р – основная заработная плата. Объем и масса прутка:

.

Результаты расчетов по выбору варианта заготовки занесем в таблицу и сравним их.

Из полученных значений стоимости получения заготовки, можно сделать вывод, что изготовление из прутка выгоднее, значит, будем принимать в дальнейших расчетах заготовку, полученную из прутка.

4. Разработка технологического процесса обработки детали с оформление его в виде технологических карт Разделим процесс производства детали на 3 этапа: 1.Заготовительная 2.Черновая обработка 3.Чистовая обработка Изготовление детали из прутка в нашем случае наиболее экономично. Поэтому я выбрал именно этот способ получения заготовки. Токарно-револьверная обработка была выбрана из-за того, что на токарно-револьверных станках можно обрабатывать детали большим количеством разнообразных инструментов. При крупносерийном производстве применяются нормальные специально вспомогательные и режущие инструменты, производят совмещенную обработку нескольких поверхностей различными инструментами. Повышается точность обработки деталей в связи с тем, что многие операции выполняются при одной и той же установке детали, повышается производительность труда за счет одновременной обработке нескольких поверхностей, а также сокращается вспомогательное время на установку и снятие детали. На чистовой обработке я использовал токарную обработку т.к. при на токарном станке точность обработки выше, чем на токарно-револьверном станке. Технологические базы были выбраны таким образом, чтобы технологический процесс обеспечивал на обрабатываемой детали точность взаимного расположения поверхностей. Для этого я старался, чтобы рассматриваемые поверхности обрабатывались с «одной установки», или в качестве технологической базы принималась поверхность детали, относительно которой требовалось обеспечить точность взаимного расположения обрабатываемой на данной операции поверхности. Рассчитаем погрешность базирования на линейный размер 33 мм:

Тогда

Неравенство выполняется, следовательно, возможность появления брака не велика. 4.1 Расчет припусков Рассчитаем припуск на поверхность Данная поверхность до окончательного размера проходит через следующий ряд операций: · Токарно-револьверная (черновая), операция №2; · Токарная (чистовая), операция №5; · Шлифование, операция №9. Рассчитаем припуск для черновой обработки (операция №2):

Т.к. консольное закрепление:

Подставляем

Подставляем все в формулу (1), получаем:

Рассчитаем припуск для чистовой обработки (операция №5):

Подставляем все в формулу (2), получаем:

Рассчитаем припуск для шлифования (операция №9):

Подставляем все в формулу (3), получаем:

Припуски на торцы: Zmin = 1 мм (лит-ра [3] стр. 256, табл. 59) 4.2 Определение межоперационных припусков и размеров Определим размеры на операциях №2 и №3 Операция №3 (черновая обработка). 6 переход Æ20 Заготовка:

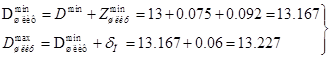

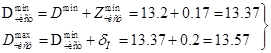

По полученным размерам выбираем по пруток Æ22 ГОСТ 7417-75. Предельные отклонения: -0,210 мм Площадь поперечного сечения: 380,1 мм Масса 1 м: 2,98 кг. Операция №9 (шлифование). 2 переход Шлифование:

Чистовая обработка:

Черновая обработка:

4.3 Определение рациональных режимов резания Операция №10. 2 переход. Определим глубину резания:

Подача S=0,15 мм/об (см. лит.2 стр.268 табл.№14). Определим допустимую скорость резания:

Сv=420; х=0,15; y=0,2; m=0,2 (см. лит.2 стр.269 табл.№17). T-стойкость инструмента, T принимаем равной 60 мин. Подставляем и получаем:

Частота вращения шпинделя:

Выбираем станок полуавтомат специальный кругошлифовальный с ЧПУ ОШ-618Ф3. Скорость вращения детали:

Сила резания:

Сp=300; х=1; y=0,75; n=-0,15 (см. лит.2 стр.273 табл.№22). Подставляем и получаем:

Эффективная мощность резания:

Мощность станка:

Операция №3. 6 переход. Æ20. S=0,4 мм/об (см. лит.2 стр.266 табл.№11); n=2000 об/мин;

Операция №5. 5 переход Æ13. S=0,25мм/об (см. лит.2 стр.268 табл.№14); n=2000 об/мин;

Операция №10. 1 переход. Режимы резания возьмем такие же, как в операции 10, 2 переход

Операция №10. 3 переход. Режимы резания такие же. S=0,15мм/об, n=6000 об/мин.

5. Расчет точности обработки Операция №10. 2 переход.

Жесткость системы СПИД:

Случайные отклонения величин

Коэффициенты относительного рассеивания, зависящие от закона распределения возьмем, равными 1:

Корреляционный момент случайных величин

Поле рассеивания погрешности выдерживаемого размера имеет вид:

Частные производные:

Подставляем полученные частные производные в формулу для поля рассеивания выдерживаемого размера и получаем:

Условие точности выполняется. Точность рассчитана с запасом. Список использованной литературы: 1. Справочник технолога приборостроителя. В 2-х томах. Под ред. П.Г. Сыроватенко – М. : Машиностроение 1980. 2. Справочник технолога-машиностроителя. В 2-х томах. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение 1972. 3. Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки заготовки и припуски в машиностроении. Справочник технолога. – М.: Машиностроение, 1976. 4. Справочник технолога приборостроителя. Под ред. Мелова А.Н. – М.: Машиностроение, 1980. 5. Зверев К.А. и др. Справочник нормировщика. – М.: Можизд, 1969. 6. Заплетухин В.А. Конструирование соединений деталей в приборостроении. – Л.: Машиностроение, 1985. 7. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. – М.: Машиностроение, 1979. 8. Терликова Т.Ф., Мельников А.С., Баталов В.И. Основы конструирования приспособлений. – М.: Машиностроение, 1980. 9. Специальные средства измерения. Каталог. Тольятти 1974. 10. Сломлянский Г.А. и др. Детали и узлы гироскопических приборов. Атлас конструкций. – М.: Машиностроение, 1975. 11. Гжиров Р.И. Краткий справочник конструктора – Л.: машиностроение, 1983. |

||||||||||||||||||||||||||||||||||

Æ22 ближайший по ГОСТу.

Æ22 ближайший по ГОСТу. Æ13.2-0,06

Æ13.2-0,06 Æ13.6-0,2

Æ13.6-0,2 Æ15.6-0,35

Æ15.6-0,35