Курсовая работа: Проектирование и сборка редуктора

|

Название: Проектирование и сборка редуктора Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Содержание Техническое задание Кинематическая схема механизма Выбор электродвигателя Определение общего передаточного числа и разбивка его по ступеням Определение мощности, частоты вращения и крутящего момента для каждого вала Выбор материала и определение допускаемых напряжений тихоходной ступени Определение основных параметров тихоходной передачи Выбор материала и определение допускаемых напряжений быстроходной ступени Определение основных параметров быстроходной передачи Определение диаметров всех валов Выбор и проверка подшипников качения по динамической грузоподъёмности Проверочный расчет тихоходного вала (наиболее нагруженного) на усталостную прочность и выносливость Расчет шпоночных соединений Конструирование крышек подшипников Выбор муфт Смазка зубчатых зацеплений и подшипников Сборка редуктора Список литературыТехническое задание

Кинематическая схема механизма

Выбор электродвигателя Мощность на выходе:

Мощность электродвигателя:

Определение частоты вращения приводного вала:

Определение частоты вращения вала электродвигателя:

мы принимаем это значение т. К. рекомендуемое передаточное отношение для данного редуктора равны 12.5………26 Т.е. Принимаем двигатель: АИР112МВ8

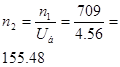

Определение общего передаточного числа и разбивка его по ступеням

- передаточное число быстроходной ступени Определение мощности, частоты вращения и крутящего момента для каждого вала

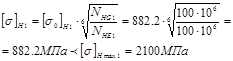

Выбор материала и определение допускаемых напряжений тихоходной ступени Выбор стали: Сталь 40ХН. 1.Определение допускаемых напряжений

Принимаем наименьшее значение: 7. Допускаемые напряжения для расчета на изгибную выносливость:

Определение основных параметров тихоходной передачи Крутящий момент на валу колеса: Частота вращения вала шестерни: Передаточное число: 1. Предварительное значение межосевого расстояния:

принимаем

Где

Схема передачи 8, с учетом варианта "а" соотношений термических обработок. Коэффициенты:

Х=0.6 -коэффициент режима, учитывающий влияние режима работы передачи на приработку зубчатых передач. Окружная скорость:

При этой скорости передача может быть выполнена по 8-й степени точности.

2. Рабочая ширина венца колеса:

Принимаем 3. Рабочая ширина шестерни:

4. Модуль передачи:

Принимаем 5. Суммарное число зубьев:

Принимаем

b= 6. Число зубьев шестерни:

Принимаем 7. Число зубьев колеса:

8. Фактическое передаточное число:

Ошибка передаточного числа:

9. Проверка зубьев на изгибную выносливость:

При схеме передачи 5, с учетом варианта "а" соотношений термических обработок и X=0.6

При

Напряжение в опасном сечении зуба колеса:

Напряжение в опасном сечении зуба шестерни:

10. Диаметры делительных окружностей:

Проверка:

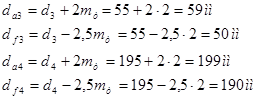

11. Диаметры окружностей вершин и впадин зубьев:

12. Силы, действующие на валы от зубчатых колёс: Окружная сила:

Радиальная сила:

Осевая сила:

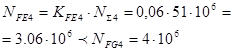

Выбор материала и определение допускаемых напряжений быстроходной ступени 1.Определение допускаемых напряжений

Принимаем наименьшее значение: 7. Допускаемые напряжения для расчета на изгибную выносливость:

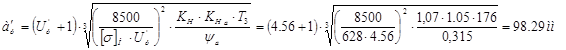

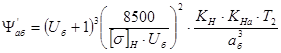

Определение основных параметров быстроходной передачи Крутящий момент на валу колеса: Частота вращения вала шестерни: Передаточное число: 1. Предварительное значение межосевого расстояния:

принимаем

Из-за конструктивных особенностей принимаем

Схема передачи 8, с учетом варианта "а" соотношений термических обработок. Коэффициенты:

Х=0.6 -коэффициент режима, учитывающий влияние режима работы передачи на приработку зубчатых передач. Окружная скорость:

При этой скорости передача может быть выполнена по 8-й степени точности.

1. Коэффициент ширины быстроходной ступени:

Принимаем 2. Рабочая ширина венца колеса:

3. Рабочая ширина шестерни:

4. Модуль передачи:

Принимаем 5. Суммарное число зубьев:

Принимаем

6. Число зубьев шестерни:

Принимаем 7. Число зубьев колеса:

8.Фактическое передаточное число:

Ошибка передаточного числа:

9. Проверка зубьев на изгибную выносливость:

При схеме передачи 4, с учетом варианта "а" соотношений термических обработок и X=0.6

При

Коэффициент, учитывающий форму зуба колеса:

Напряжение в опасном сечении зуба колеса:

Напряжение в опасном сечении зуба шестерни:

10. Диаметры делительных окружностей:

Проверка:

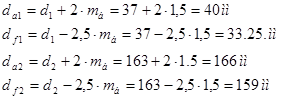

11. Диаметры окружностей вершин и впадин зубьев:

12. Силы, действующие на валы от зубчатых колёс: Окружная сила:

Радиальная сила:

Осевая сила:

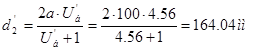

Определение диаметров всех валов 1) Определим диаметр быстроходного вала: Быстроходный вал это вал-шестерня. Учитывая размеры вала, принимаем

2) Определим диаметр промежуточного вала:

Принимаем: Для найденного диаметра вала выбираем значения:

Определим диаметр:

Принимаем: Определим диаметр посадочной поверхности подшипника:

Принимаем: Рассчитаем диаметр буртика для упора подшипника:

Принимаем: 3) Определим диаметр тихоходного вала:

Принимаем: Для найденного диаметра вала выбираем значения:

Определим диаметр посадочной поверхности подшипника:

Так как стандартные подшипники имеют посадочный диаметр, кратный пяти, то принимаем Рассчитаем диаметр буртика для упора подшипника:

Принимаем:

Выбор подшипников качения по динамической грузоподъёмности1. Для быстроходного вала редуктора выберем радиально-упорные однорядные подшипники средней серии по ГОСТ 831-75 №46307. Для него имеем:

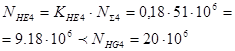

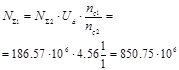

Частота оборотов: Требуемый ресурс работы: 2. Для промежуточногоо вала редуктора выберем радиально-упорные однорядные подшипники средней серии по ГОСТ 831-75 №46307. Для него имеем:

Частота оборотов: Требуемый ресурс работы: 3. Для тихоходного вала редуктора выберем радиально-упорные однорядные подшипники средней серии по ГОСТ 831-75 №46311. Для него имеем:

На подшипник действуют:

Частота оборотов: Требуемый ресурс работы: На подшипник действуют:

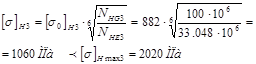

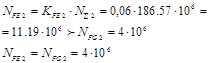

Требуемый ресурс работы: Проверка подшипников наиболее нагруженного вала по динамической грузоподъемности Рассчитываем подшипники тихоходного вала. Для тихоходного вала редуктора выберем радиальные однорядные шарикоподшипники средней серии № 311. Для него имеем:

На подшипник действуют:

Частота оборотов: Требуемый ресурс работы:

Определяем эквивалентную нагрузку: Находим коэффициент осевого нагружения: Проверим условие: Определяем значение коэффициента радиальной динамической нагрузки x=0.44 и коэффициента осевой динамической нагрузки y=2.2. Определяем эквивалентную радиальную динамическую нагрузку:

Рассчитаем ресурс принятого подшипника:

Или

что удовлетворяет требованиям. Проверочный расчет тихоходного вала (наиболее нагруженного) на усталостную прочность и выносливость Проведём расчёт тихоходного вала. Действующие силы:

Определим реакции опор в вертикальной плоскости. Исходя из симметричности распределения сил Определим реакции опор в горизонтальной плоскости. 3.

Отсюда находим, что 4.

Отсюда находим, что Выполним проверку:

Равенство выполняется, следовательно, горизонтальные реакции найдены верно. По эпюре видно, что самое опасное сечение вала находится в точке D, причём моменты здесь будут иметь значения:

Расчёт производим в форме проверки коэффициента запаса прочности [s], значение которого можно принять [s] = 1,5. При этом должно выполняться условие, что

где S - расчетный коэффициент запаса прочности,

напряжениям, которые определим ниже. Найдём результирующий изгибающий момент:

Определим механические характеристики материала вала (Сталь 35ХМ):

Определим отношение следующих величин:

Найдём значение коэффициента влияния шероховатости Вычислим коэффициент запаса

Найдём расчётное значение коэффициента запаса прочности и сравним его с допускаемым:

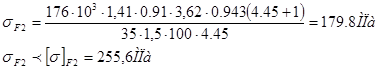

Расчет шпоночных соединений 1. Тихоходный вал:

h - высота шпонки; d – диаметр вала;

Первая шпонка:

Принимаем стандартный размер Глубина паза вала Вторая шпонка:

Принимаем стандартный размер 2. Промежуточный вал:

Принимаем стандартный размер Глубина паза вала 3. Быстроходный вал:

Принимаем стандартный размер Глубина паза вала Конструирование крышек подшипников 1. Для быстроходного вала Выбираем Размеры других элементов крышки:

S= C=0.5*S=2мм b=3 мм l=2.5b=7.5мм 2. Для промежуточного вала: Выбираем Размеры других элементов крышки:

S= C b=3 мм l=2.5b=7.5мм 3. Для тихоходного вала: Выбираем Размеры других элементов крышки:

S= C=0.5*S=3м b=5 мм l=2.5b=12.5мм Выбор муфт Для соединения концов электродвигателя и быстроходного вала и передачи крутящего момента используем упруго-компенсирующую муфту с резиновой торообразной оболочкой по нормали МН 5809-65.Для соединения концов приводного вала и тихоходного вала используем комбинированную муфту. Смазка зубчатых зацеплений и подшипников Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины, кроме того снижаются динамические нагрузки, увеличивается плавность и точность работы машины. Принимаем масло И-Г-А-32 ТУ88 101413-78 Глубина погружения зубчатых колес в масло должно быть не менее 10 мм от вершин зубьев. Сборка редуктора Применим радиальную сборку конструкции выбранного редуктора. Корпус редуктора состоит из 2-х частей с разъемом в плоскости перпендикулярной плоскости осей зубчатых колес. Части корпуса фиксируются одна относительно другой контрольными штифтами. Эта конструкция характеризуется сложностью механической обработки. Посадочное отверстие под подшипники валов обрабатываются в сборе половинок корпуса, соединенных по предварительно обработанным плоскостям разъёма. Список литературы 1. Буланже А.В., Палочкина Н.В., Часовников Л.Д., под редакцией Решетова Д.Н. Методические указания по расчету зубчатых передач и коробок скоростей по курсу "Детали машин". МГТУ им Н.Э. Баумана, 1980. 2. Витушкина Е.А., Стрелов В.И. Расчет валов редукторов. МГТУ им Н.Э. Баумана, 2005. 3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высшая школа, 1985. 4. Иванов В.Н., Баринова В.С. Выбор и расчеты подшипников качения. Методические указания по курсовому проектированию. МГТУ им Н.Э. Баумана, 1981. 5. Иванов М.Н., Иванов В.Н. Детали машин: Курсовое проектирование. - М.: Высшая школа, 1975. 6. Д.Н. Решетова Методические указания по расчету зубчатых передач редукторов и коробок скоростей. М.: 2005. 7. Д.Н. Решетова Методические указания по курсовому проектированию. М.: 1981. 8. Стрелов В.И. Методические рекомендации по составлению расчетно-пояснительной записки к курсовому проекту по "Деталям машин". КФ МГТУ им. Н.Э. Баумана, 1988. 9. Суворов Н.И. Методическое пособие по расчету валов. Калуга: 1987. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, где

, где

,

, , где

, где , где

, где >

>