Федеральное агентство по образованию РФ

Сибирская государственная автомобильно-дорожная академия

Кафедра «Эксплуатация дорожных машин»

Курсовая работа

Проектирование технологического процесса ремонта деталей транспортных и технологических машин

Омск, 2009 г

Введение

На современном этапе развития нашей промышленности, придаётся исключительное значение развитию российского машиностроения, подготовке высококвалифицированных инженерно-технических кадров для этой отрасли промышленности. Ведущую роль в машиностроении играет станкостроение, производящее средства производства – технологическое оборудование, приспособления и инструменты для машиностроительных предприятий.

Затраты на технологическую остнастку достигают до 20% себестоимости изделия, особенно значительны они при при создании самой сложной, дорогостоящей и ответственной её части – приспособлений.

Станочные приспособления (СП) применяют для установки заготовок на металлорежущие станки. Обоснованное применение станочных приспособлений позволяет получать высокие технико-экономические показатели. Трудоёмкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счёт применения стандартных систем станочных приспособлений, сократив трудоёмкость, сроки и затраты на проектирование и изготовление СП.

В условиях серийного производства выгодны системы СП многократного применения.

Производительность труда значительно возрастает (на десятки – сотни процентов) за счёт применения СП: быстродействующих с механизированным приводом, многоместных, автоматизированных, предназначенных для работы в сочетании с автооператором или технологическим роботом.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем 20-40 %) за счёт применения СП точных, надёжных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления.

Применение СП позволяет снизить требования к квалификации станочников основного производства (в среднем на разряд), объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

1. Разработка технологического процесса ремонта детали

Дефект детали:

- Износ или срыв резьбы.

Способ восстановления:

- наплавка электродной проволоки;

- точение вала;

- нарезание резьбы

Итак, для ремонта детали необходимо произвести три операции – наплавку, точение и нарезку резьбы.

2. Наплавка

Рисунок 1 – Наплавка

Толщина наплавляемого слоя должна быть равна максимальному износу плюс припуск на обработку.

, (1) , (1)

где U

max – максимальный износ детали, мм, U

max = 1,3мм

;

∆

- припуск на обработку, мм, ∆

= 1мм

.

. .

Диаметр электродной проволоки подбираем в зависимости от требуемой толщины наплавляемого слоя и количества наплавляемых слоёв.

, (2) , (2)

где η

– коэффициент наплавки, η

= 0,9 – 0,95.

. .

По ГОСТ 2246-70 выбираем проволоку СВ08 dэ=

3 мм. dэ=

3 мм.

Силу сварочного тока выбираем таким образом, чтобы не выгорал основной материал детали, и вместе с тем равномерно и полностью без прихватывания расплавлялась электродная проволока.

(3) (3)

где Dа

– плотность тока, А/мм2

;

Dа

= 50 А/мм2

.

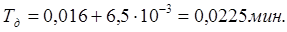

Частота вращения должна быть подобрана таким образом, чтобы расплавляемый металл распространялся на детали ровно без наплывов и впадин.

, (4) , (4)

где Vn

– скорость подачи сварочной проволоки по мундштуку, мм/мин,

Vn

= 50 мм/мин

,

D

– диаметр наплавляемой детали, мм, D

= 30 мм

,

S

- подача сварочного мундштука, мм / об, S = dэ

= 2,5 мм/об

.

Масса сварочной проволоки для наплавки детали определяется как произведение удельного веса, наплавляемого металла на объём.

(5) (5)

где ρ

– удельный вес наплавляемого металла, кг / мм3

,  = 7,8 · 10-6

кг / мм3

, = 7,8 · 10-6

кг / мм3

,

Vн

– объём наплавляемого металла,

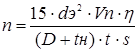

, (6) , (6)

где Vгот

. – объём готовой детали, мм3

,

Vизн.

– объём изношенной детали, мм3

.

, ,

m

= 7,8 · 10-6

· 8021,13= 0,062 кг

.

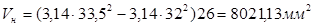

Для операции наплавки необходимо рассчитать штучное и подготовительно – заключительное время.

(7)

(7)

где То

– основное время,

(8) (8)

где L

– длина наплавляемой поверхности детали, мм, L

= 26 мм

;

n

– число оборотов детали, мин-1

, n

= 29,9 мин-1

;

i –

количество проходов при наплавке, i=

1.

Вспомогательное время

(9) (9)

Тв =

0,12· 0,29 = 0,035мин.

Дополнительное время

(10) (10)

где  -

время обслуживания станка, мин, -

время обслуживания станка, мин,

–

время отдыха, мин. –

время отдыха, мин.

(11)

(11)

(12) (12)

где  – операционное время, – операционное время,

(13)

(13)

Подготовительно – заключительное время

Таблица 1 - Расчёт параметров наплавки

| Параметр |

S, мм |

m, г |

I, А |

N, мин-1

|

То

, мин |

Тшт

, мин |

| Значение |

3 |

62 |

363,25 |

29,9 |

0,29 |

15,35 |

3. Точение

Рисунок 2 – Точение

При гладком точении производят: наружную обточку, растачивание, подрезку торца, отрезку. В данном случае необходимо провести точение наплавленной поверхности валика. Гладкое точение проводят в два этапа – черновое и чистовое точение. Обработку производим резцом из твёрдого сплава Т5К10, стойкость инструмента Т = 60 мин.

3.1 Выбор параметров режима резания

3.1.1 Глубина резания

Глубину резания t, мм определяем по данным таблицы 39 /1/.

Глубина резания при:

t = 0,5 мм;

3.1.2 Определение подачи

Подача при наружном продольном точении определяется по таблице 41 /1/

S = 0,2 мм

/об

.

3.1.3 Определение скорости резания

Скорость резания по таблице 45 /1/ принимаем равной:

V = 170 м

/мин

.

Производим корректировку скорости резания исходя из поправочных коэффициентов.

(14) (14)

где Vпракт

– фактическая скорость резания, м/мин;

kм

– поправочный коэффициент на скорость резания в зависимости от материала обрабатываемой детали;

kм

= 0,75 (согласно Таблица 47 /1/);

kм.р.

– поправочный коэффициент на скорость резания в зависимости от материала резца;

kм.р.

= 1 (согласно /1/);

kх

– поправочный коэффициент на скорость резания в зависимости от характера заготовки и состояния ее поверхности;

kх

= 0,85 (согласно Таблица 48 /1/);

kох

= 1 (так как присутствует охлаждение согласно Таблица 45 /1/);

3.1.4 Частота вращения шпинделя станка

Число оборотов шпинделя станка, n, мин-1

,

определяется по формуле /1/

, (15) , (15)

где V – скорость резания, м/мин;

d – диаметр вала, в = 33 мм.

; ;

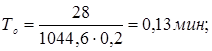

3.2 Расчет времени

3.2.1 Расчёт основного времени

Основное (машинное) время, То,

мин, определяется по формуле /1/

, (16) , (16)

где L – расчётная длина обрабатываемой поверхности с учётом врезания и перебега, мм, определяется по формуле

, (17) , (17)

где l – длина обрабатываемой поверхности в мм, l = 26 мм;

l1

– величина врезания, мм;

l2

– величина перебега, мм, значение величин (l1

+ l2

) = 26 мм (согласно Таблицы 51 /1/);

i – число проходов, i = 1;

S – подача, м

/мин

.

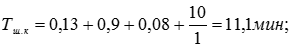

3.2.2 Определение нормы времени операции

Норма времени операции, Тшк

, мин, определяется по формуле /1/

, (18) , (18)

где Тв

– вспомогательное время, мин, определяется по таблице 53 /1/;

Тв

= 0,9 мин;

Тдоп

– дополнительное время, мин, определяется по формуле /1/

, (19) , (19)

где К – отношение дополнительного времени к оперативному, при токарной обработке К = 8;

Тп.з

– подготовительно-заключительное время, мин, выбирается в зависимости от сложности работы и размеров станка по таблице 55 /1/;

Тп.з

= 10 мин;

n – количество деталей в партии, n = 1.

Таблица 2 - Расчет параметров точения

| Параметр |

t, мм |

S, мм/об |

Vпракт

, м/мин |

То

, мин |

Тв

, мин |

Тдоп

, мин |

Тпз

, мин |

Тш.к.

, мин |

| Значение |

0,5 |

0,2 |

108,4 |

0,13 |

0,9 |

0,08 |

10 |

11,1 |

4. Нарезка резьбы

Рисунок 3 – Нарезка резьбы

4.1 Определение скорости нарезки резьбы

=8,4 м/мин (согласно таблица 56 /1/); =8,4 м/мин (согласно таблица 56 /1/);

4.2 Определение числа оборотов вала

(20) (20)

4.3 Расчет времени

4.3.1 Расчет основного времени

, (21) , (21)

где L – длина нарезаемой резьбы, мм, L = 26 мм;

= 1,56 мин.

= 1,56 мин.

4.3.2 Определение нормы времени

Тв

= 0,9 мин (согласно Таблица 53 /1/).

= =

Тп.з

= 10 мин (согласно Таблица 55 /1/).

= 12,66 мин. = 12,66 мин.

Таблица 3 – Расчёт параметров нарезания резьбы

| Параметр |

То

|

Тв

|

Тдоп

|

Тп.з.

|

Тш.к.

|

| Знапчение, мин |

1,56 |

0,9 |

0,2 |

10 |

12,66 |

5. Разработка приспособления для ремонта детали

Для ремонта валика используем фиксирующий патрон (рис. 4).

Рисунок 4 – Фиксирующий патрон

1-Корпус патрона, 2-фиксирующий центр, 3-рычаг, 4-ось рычага.

Приспособление специализированное и унифицированное; предназначено как для наплавки, так и для точения и нарезки резьбы на валике водяного насоса.

Зажимное устройство приспособления – рычаг, закреплённый на корпусе приспособления. Рычаг установлен на оси, которая запрессована в выступ в корпусе патрона.

Описание работы приспособления

Нажатием рычага 3, поднимается прижимающая часть; валик вставляется в фиксирующий патрон 1, рычаг опускается в шпоночный паз валика и с противоположной стороны валик поджимается задней бабкой. При этом рычаг прижимается к корпусу патрона, что предотвращает выпадение рычага из паза валика.

При вращении рычаг патрона препятствует проворачиванию валика относительно своей оси.

5.1 Расчёт усилия зажима

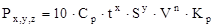

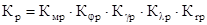

Сила резания в плоскости x, y, z, Н, определяется по формуле /4/

, (22) , (22)

где Ср

– коэффициент, характеризующий операцию (точение, отрезание и т.д.), определяется по таблице 22 /4/;

t – длина лезвия резца, мм, t = 50 мм;

S – подача, мм

/об

;

V – скорость резания, м

/мин

;

x, y, n – показатели степени для конкретных (расчётных) условий обработки для каждой составляющей силы резания, определяются по таблице 22 /4/;

Кр

– поправочный коэффициент, определяется по формуле /4/

, (23) , (23)

где  – ряд коэффициентов, учитывающий фактические условия резания, определяются по таблице 9, 10 и 23 /4/. – ряд коэффициентов, учитывающий фактические условия резания, определяются по таблице 9, 10 и 23 /4/.

В качестве расчётного режима, примем: скорость резания V = 108,4 м

/мин

, подача S = 0,2 мм

/об

.

По таблице 22 /4/ определяем:

| Pz

|

Py

|

Px

|

| Cp

|

200 |

125 |

67 |

| x |

0,9 |

1,2 |

| y |

0,75 |

0,75 |

0,65 |

| n |

0 |

0 |

По таблицам 9, 10 и 23 /3/ определяем коэффициенты, учитывающие фактические условия резания:

| Pz

|

Py

|

Px

|

| kмр

|

0,5 |

| kφр

|

1,08 |

1,63 |

0,70 |

| kγр

|

1,15 |

1,6 |

1,7 |

| kλр

|

1,0 |

0,75 |

1,07 |

| krр

|

0,87 |

0,66 |

1,0 |

для Pz

:

= 0,54. = 0,54.

= 908 Н. = 908 Н.

Усилие зажима определится по формуле

, (24) , (24)

где Мя

– момент от силы резания, Нּм, определяется по формуле

, (25) , (25)

где Рz

– сила резания в плоскости уоz, Н;

rв

– радиус вала в месте точения, м, rв

= 0,016 м.

Мw

– момент от силы закрепления (сопротивления провороту вала), Нּм, определяется по формуле

, (26) , (26)

где Рw

– усилие прижима, Н;

rш

– радиус вала в месте прижима, м, rш

= 0,023 м.

Определяем усилие зажима:

, (27) , (27)

= 632 Н. = 632 Н.

Заключение

В ходе выполнения курсовой работы был произведен выбор и расчёт операций по восстановлению валика водяной помпы.

В результате выполнения курсовой работы мы спроектировали приспособление – патрон фиксирующий, с усилием прижима детали (валика водяного насоса) к установочной базе силой не менее 632 Н.

Список использованных источников

1. Броневич Г.А. “Курсовое и дипломное проектирование СДМ”. – М.:Машиностроение, 1973.– 250 с.

2. Методические указания к выполнению лабораторных работ по дисциплине «Организация и технология производства и восстановления потребительских свойств машин и их сборочных единиц», Омск, издательство СибАДИ. 2002.-44 с.

3. В.А. Горохов. Проектирование и расчёт приспособлений. – Минск: ”Вышэйшая школа”, 1986. – 238 с.

4. Справочник технолога-машиностроителя. Под редакцией Косиловой/Том 2. – М.: Машиностроение, 1985.– 450 с.

5. Б.М. Базаров и др. Альбом по проектированию приспособлений. – М.:Машиностроение, 1991. – 121 с.:ил.

|