Задания

Часовое задание 1: 225 кг кручёной пряжи Т-15,4 /2 кардной системы прядения на машине ПК-100

Часовое задание 2: 225 кг некрученой пряжи Т-36 кардной системы прядения на машине П-75

Раздел 1. Краткая характеристика сравниваемого ассортимента и используемого сырья по каждому номеру пряжи

1.1 Назначение пряжи и характеристика сырья

Текс 15,4/2 (№65/2):

Пряжа кардная, вырабатывается из средневолокнистого хлопка. Вырабатывается на прядильно-крутильной машине ПК-100 и реализуется на початках, как правило, I сорта. Может быть использована:

- в ткачестве для производства нитей основы для ткани «Сатин»;

- в трикотажной отрасли на производство нижнего белья;

- в крутильно-ниточном производстве.

Текс 36 (№28):

Пряжа вырабатывается из средневолокнистого хлопка на кольцевой прядильной машине П-75 на початках весом до 100 гр. Может использоваться:

- в ткацком производстве

- для производства технических тканей

- на производство тарной ткани;

Краткая характеристика ассортимента и сырья.

Таб.№1

| № п/п |

Показатели |

Ед. изм. |

Текс 1 |

Текс 2 |

| 1. |

Линейная плотность пряжи |

Текс |

15,4/2 |

36 |

| 2. |

Номер пряжи |

№ |

65/2 |

28 |

| 3. |

Назначение пряжи |

Крутильно-ниточная |

Ткацкая |

| 4. |

Суровая или крашеная |

Суровая |

Суровая |

| 5. |

Система прядения |

Кардная |

Кардная |

| 6. |

Используемое сырьё |

Средневолокнистый |

| 7. |

Паковка |

Бобина |

Початок |

| 8. |

Селекционный сорт хлопчатника |

108Ф |

108Ф |

| 9. |

Длина волокна |

мм |

31,0 |

32,0 |

| 10. |

Тип хлопковолокна |

V |

V |

| 11. |

Базовый сорт в составе смеси |

V-II |

V-II |

1.2 План организации технологического процесса

Последовательность превращения волокнистого материала в пряжу принято называть системой прядения. Существует три системы прядения: гребенная, кардная, аппаратная.

В гребенной системе прядения используется кольцевой способ прядения, имеет от 8 до 10 переходов в зависимости от способа питания (холстовом или бесхолстовом).

В кардной системе используется три способа прядения: кольцевой, пневмомеханический, безверетённый (роторный или аэромеханический). Безверетённый способ полностью заменяет аппаратную систему прядения и частично кольцевой.

При холстовом питании чесальных машин кольцевой способ имеет 6 переходов, пневмомеханический – 4, а при бесхолстовом соответсвенно 5 и 3 перехода.

Роторные и аэромеханические рекомендуется устанавливать только в комплексе с поточными линиями, поэтому в планах прядения этого способа холстовое питание чесальных машин не предусмотрено. Безверетённый способ прядения имеет всего 2 технологических перехода.

Планы прядения включают таблицы с параметрами, изменяющимися на машинах при установке поточных линий. В планах прядения число сложений ленточных машинах принято равным 6, на лентосоединительных машинах – 18, на гребнечесальных – 4, на всех остальных – 1 сложение. Производительность машин в планах прядения приводится в зависимости от числа рабочих мест (выпусков) на машинах; в зависимости от этого приводятся рекомендуемые КПВ и КРО машин.

1.3 Параметры технологического процесса

Цель прядильного производства - получить равномерную по линейной плотности и структуре непрерывный продукт (пряжу) из массы сравнительно коротких, перепутанных, беспорядочно расположенных волокон. В процессе прядильного производства волокнистый материал разрыхляют, очищают от примесей, смешивают и почесывают, формируют из него ленту, которую затем утоняют до заданной линейной плотности и скручивают, чтобы придать вырабатываемой пряже необходимую прочность (см. схему №1).

Для определения мощностей технологических переходов прядильного производства и их сопряжённости рассчитывают производительность оборудования, коэффициент полезного времени и нормы производительности машин.

Техническая подготовка производства – это комплекс конструкторских, технологических и организационно-экономических мероприятий, обеспечивающих разработку и освоение производства новых видов продукции и, а также совершенствование выпускаемых. Её целью является повышение качества продукции, расширение и обновление её ассортимента.

В процессе технической подготовки устанавливают количественный и качественный состав сырья, основных и вспомогательных материалов, выбирают оптимальный технологический процесс, его параметры, состав технологического оборудования, обосновывают материальные и трудовые нормы и нормативы, создают условия для строгого соблюдения правил технической эксплуатации и технологической дисциплины.

При кардной системе прядения сырьё поступает на фабрики в кипах, в которых волокна сильно спрессованы, находятся в беспорядочном состоянии и содержат сорные примеси и пороки. Для разрыхления, очистки и получения однородной партии сырья хлопок подвергают обработке на разрыхлительно – трепальной установке.

Схема №1: производственный процесс получения пряжи.

После разрыхлительно – трепальной установки хлопок в виде клочкообразной массы (холст) поступает на чесальную машину, на которой он дополнительно разрыхляется путем разделения клочков на отдельные волокна и очищается от мелких сорных примесей и пороков. На чесальной машине формируется лента, которая укладывается в таз.

Полученная лента перерабатывается на прядильной машине или же предварительно на ровничной машине в ровницу.

Последний переход в этой системе прядения хлопка осуществляется на прядильной машине. Здесь ровница, а при безровничном прядении лента утоняется до толщины пряжи и скручивается для придания вырабатываемой пряже требуемой прочности. При изготовлении кручёной пряжи 2-го сложения существует ещё один переход, изготовленная ровница направляется равными долями на прядильную машину и на крутильно-прядильную ПК-100. При этом на машине ПК-100 совмещается три процесса: прядение, трощение и кручение, так как крученая пряжа вырабатывается из ровницы, вытягиваемой в вытяжном приборе этой машины, и из однониточной пряжи, поступающей с прядильных машин.

Таб.№2

| Наименование машин |

Толщина выход. продукта |

Вытяжка E |

Скорость выпускного органа |

КВП |

КРО |

КИМ= КРО* КПВ |

Теоретическая произв-ть ед. оборуд. |

Норма Произв-ть ед.оборуд. |

Расчетная произв-ть ед.оборуд. |

Число выпускных органов |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Кардная система Текс 15,4/2 |

| Трепальная машина МТ |

360 кТ |

- |

9,81 |

0,91 |

0,92 |

0,8372 |

153 |

139,2 |

128,1 |

1 |

| Чесальная машина ЧМ-50 |

3,6 кТ |

100 |

35 |

0,91 |

0,955 |

0,8691 |

16,86 |

15,34 |

14,65 |

1 |

| Ленточная машина, 1 переход Л-25 |

3,6 кТ |

6 |

360 |

0,81 |

0,97 |

0,7857 |

155,52 |

125,97 |

122,19 |

2 |

| Ленточная машина, 2 переход Л-25 |

3,6 кТ |

6 |

360 |

0,81 |

0,97 |

0,7857 |

155,52 |

125,97 |

122,19 |

2 |

| Ровничная машина Р-260-5 на 92 веретена |

0,5 кТ |

7,2 |

1 000 |

0,85 |

0,98 |

0,8330 |

0,665 |

0,565 |

0,554 |

92 |

| Прядильная машина П-75 на 384 веретена |

15,4 Т |

32,47 |

10 800 |

0,96 |

0,975 |

0,936 |

0,00893 |

0,00857 |

0,00836 |

384 |

| Прядильно-крутильная машина ПК-100 на 312 веретена |

30,8 Т (15,4/2) |

32,47 |

11 600 |

0,96 |

0,975 |

0,936 |

0,029 |

0,0278 |

0,027 |

288 |

| Кардная система Текс 36 |

| Трепальная машина МТ |

430 кТ |

- |

9,8 |

0,91 |

0,92 |

0,8372 |

182,6 |

166,2 |

152,9 |

1 |

| Чесальная машина ЧМ-50 |

4 кТ |

107,5 |

35 |

0,91 |

0,955 |

0,8691 |

18,73 |

17,04 |

16,28 |

1 |

| Ленточная машина, 1 переход Л-25 |

4 кТ |

6 |

400 |

0,81 |

0,97 |

0,7857 |

192 |

155,52 |

150,85 |

2 |

| Ленточная машина, 2 переход Л-25 |

4 кТ |

6 |

400 |

0,81 |

0,97 |

0,7857 |

192 |

155,52 |

150,85 |

2 |

| Ровничная машина Р-260-5 на 92 веретена |

0,85 кТ |

4,7 |

900 |

0,78 |

0,98 |

0,7644 |

1,51 |

1,18 |

1,15 |

92 |

| Прядильная машина П-75 на 384 веретена |

36 Т |

23,6 |

10 800 |

0,94 |

0,975 |

0,9165 |

0,037 |

0,0348 |

0,0339 |

384 |

Раздел 2. Расчёт теоретической, плановой и расчётной производительности оборудования по переходам технологического процесса

2.1 Трепальная машина МТ

I Теоретическая производительность

Опр.:Теоретическая производительность – это условная производительность, которая могла бы быть получена, если бы машина работала без перерывов. И рассчитывается по формуле:

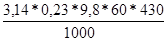

А =   , где , где

- диаметр скатывающих валов, мм. Принимаем значение 230 мм. - диаметр скатывающих валов, мм. Принимаем значение 230 мм.

- частота вращения скатывающих валов, оборотов/мин. - частота вращения скатывающих валов, оборотов/мин.

- линейная плотность, текс. - линейная плотность, текс.

Расчеты:

1) АТ-15,4 =  = 153,0 кг/час = 153,0 кг/час

2) АТ-36 =  = 182,6 кг/час = 182,6 кг/час

II Норма производительности единицы оборудования

Опр.:Норма производительности единицы оборудования (норма машины, плановая производительность) – зависит от его технической характеристики и скоростного режима работы оборудования, а

также от ассортимента вырабатываемой продукции.

Плановая норма производительности единицы оборудования определяется по формуле:

Нм = А* КПВ  , ,

где

А - теоретическая производительность, кг/ч.

КПВ – коэффициент полезного времени работы оборудования

1) НмТ-15,4 = 153,0 * 0,91 = 139,23 кг/час

2) НмТ-36 = 182,6 * 0,91 = 166,2 кг/час

III Расчетная производительность единицы оборудования

Опр.:Расчётная производительность – это производительность оборудования с учётом всех видов остановки оборудования по технологическим и капитальным причинам, и рассчитывается по формуле:

П расч. = А * КИМ  , где , где

А - теоретическая производительность, кг/ч.

КИМ – коэффициент использования машины

КИМ = КПВ * КРО

КИМ = 0,91* 0,92 = 0,8372 по двум тексам

1) П расч.Т-15,4 = 153,0 * 0,8372 = 128,1 кг/час

2) П расч.Т-36 = 182,6 * 0,8372 = 152,9 кг/час

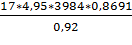

2.2 Чесальная машина ЧМ-50.

I Теоретическая производительность

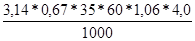

А =   , где , где

- диаметр съемного барабана, мм. Принимаем значение - диаметр съемного барабана, мм. Принимаем значение  = 670 мм. = 670 мм.

- частота вращения съемного барабана, оборотов/мин.Принимаем значение - частота вращения съемного барабана, оборотов/мин.Принимаем значение  = 30 = 30

е – вытяжка. Принимаем значение е = 1,06

- линейная плотность, текс. - линейная плотность, текс.

1) АТ-15,4 =  = 16,86 кг/час = 16,86 кг/час

2) АТ-36 =  = 18,73 кг/час = 18,73 кг/час

II Норма производительности единицы оборудования

Нм = А* КПВ  , ,

1) НмТ-15,4 = 16,86 * 0,91 = 15,34 кг/час

2) НмТ-36 = 18,73 * 0,91 = 17,04 кг/час

III Расчетная производительность единицы оборудования

П расч. = А * КИМ  , ,

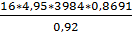

КИМ = 0,91 * 0,955 = 0,8691 (по двум тексам)

1) П расч.Т-15,4 = 16,86 * 0,8691 = 14,65 кг/час

2) П расч.Т-36 = 18,73 * 0,8691 = 16,28 кг/час

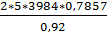

2.3 Ленточная машина, 1 и 2 переход Л-25

I Теоретическая производительность

А =   , где , где

- линейная скорость наработки ленты, м/мин. - линейная скорость наработки ленты, м/мин.

- число выпусков. Принимаем значение - число выпусков. Принимаем значение  = 2 = 2

- толщина ленты, текс. - толщина ленты, текс.

1) АТ-15,4 =  = 155,52 кг/час – по 1и 2 переходу = 155,52 кг/час – по 1и 2 переходу

2) АТ-36 =  = 192 кг/час – по 1 и 2 переходу = 192 кг/час – по 1 и 2 переходу

II Норма производительности единицы оборудования

Нм = А* КПВ  , ,

1) НмТ-15,4 = 155,52 * 0,81 = 125,97кг/час - по 1и 2 переходу

2) НмТ-36 = 192,0 * 0,81 = 155,52 кг/час - по 1и 2 переходу

III Расчетная производительность единицы оборудования

П расч. = А * КИМ  , ,

КИМ = 0,81 * 0,97 = 0,7857 (по каждому переходу и по двум тексам)

1) П расч.Т-15,4 = 155,52 * 0,7857 = 122,19 кг/час - по 1и 2 переходу

2) П расч.Т-36 = 192,0 * 0,7857 = 150,85 кг/час - по 1и 2 переходу

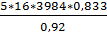

2.4 Ровничная машина Р-260-5 на 92 веретена

I Теоретическая производительность

А =  [кг/ч на 1 веретено] , где [кг/ч на 1 веретено] , где

- частота вращения веретена. - частота вращения веретена.

- линейная плотность ровницы, текс. - линейная плотность ровницы, текс.

К – коэффициент крутки, число кручений на 1 м. [1]

К500 =45,1; К850=30,4

1) АТ-15,4 =  = 0,665 кг/ч на 1 веретено = 0,665 кг/ч на 1 веретено

2) АТ-36 =  = 1,510 кг/ч на 1 веретено = 1,510 кг/ч на 1 веретено

II Норма производительности единицы оборудования

Нм = А* КПВ  , ,

1) НмТ-15,4 = 0,665 * 0,85 = 0,565 кг/ч на 1 веретено

2) НмТ-36 = 1,51 * 0,78 = 1,18 кг/ч на 1 веретено

III Расчетная производительность единицы оборудования

П расч. = А * КИМ

КИМТ-15/2 = 0,85 * 0,98 = 0,8330

КИМТ-36 = 0,78 * 0,98 = 0,7644

1) П расч.Т-15,4 = 0,665 * 0,833 = 0,554 (кг/ч на 1 веретено)

2) П расч.Т-36= 1,51 * 0,7644 = 1,15 (кг/ч на 1 веретено)

2.5 Прядильная машина П-75 на 384 веретена

I Теоретическая производительность

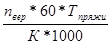

А =  [грамм /ч на 1 веретено], [грамм /ч на 1 веретено],

где

- частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам) - частота вращения веретена, оборотов/мин.( 10 800 об./мин. По двум тексам)

- линейная плотность пряжи, текс. - линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К =  * 100 (кручений на 1 метр)[2] * 100 (кручений на 1 метр)[2]

αТ-15,4 = 43,6 (волокно длинной 31 мм)

αТ-36 = 37,9 (волокно длинной 32 мм)

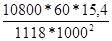

КТ-15,4 =  * 100 = * 100 =  1118 (кручений на 1 метр), 1118 (кручений на 1 метр),

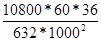

КТ-36 =  * 100 = * 100 =  632 (кручений на 1 метр). 632 (кручений на 1 метр).

1) АТ-15,4 =  = 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено) = 0,00893 кг/час на 1 веретено (8,93 гр./час на 1 веретено)

2) АТ-36 =  = 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено) = 0,037 кг/час на 1 веретено (37 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ [грамм /ч на 1 веретено],

1) НмТ-15,4 = 0,00893 * 0,96 = 0,00857 кг/час на 1 веретено (8,57 гр./час на 1 веретено или 8,57 кг/час на 1000 веретён)

2) НмТ-36 = 0,037 0,94 = 0,0348 кг/час на 1 веретено (34,8 гр./час на 1 веретено или 34,8 кг./час на 1000 веретён)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ [грамм /ч на 1 веретено],

КИМТ-15,4 = 0,96 * 0,975 = 0,936

КИМТ-36 = 0,94 * 0,975 = 0,9165

1) П расч.Т-15,4 = 0,00893 * 0,936 = 0,00836 кг/час на 1 веретено (8,36 гр./час на 1 веретено)

2) П расч.Т-36 = 0,037 * 0,9165 = 0,0339 кг/час на 1 веретено (33,9 гр./час на 1 веретено)

2.6 Прядильно-крутильная машина ПК-100 на 288 веретен

I Теоретическая производительность

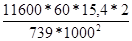

А =  [грамм /ч на 1 веретено], где [грамм /ч на 1 веретено], где

- частота вращения веретена, оборотов/мин. (11 600 об./мин) - частота вращения веретена, оборотов/мин. (11 600 об./мин)

- линейная плотность пряжи, текс. - линейная плотность пряжи, текс.

К – коэффициент крутки, число кручений на 1 м.

К =  * 100 (кручений на 1 метр)[3] * 100 (кручений на 1 метр)[3]

αт = 41

К =  * 100 = 739 (кручений на 1 метр) * 100 = 739 (кручений на 1 метр)

1) АТ-15,4/2 =  = 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено) = 0,029 кг/час на 1 веретено (29 гр./час на 1 веретено)

II Норма производительности единицы оборудования

Нм = А* КПВ [грамм /ч на 1 веретено],

1) НмТ-15,4/2 = 0,029 * 0,96 = 0,0278 кг/час на 1 веретено (27,8 гр./час на 1 веретено)

III Расчетная производительность единицы оборудования

П расч. = А * КИМ [грамм /ч на 1 веретено] ,

КИМ = 0,96 * 0,975 = 0,936

1) П расч.Т-15,4/2 = 0,029 * 0,936 = 0,027 кг/час на 1 веретено (27 гр./час на 1 веретено)

Раздел 3. Расчёт сопряжения оборудования по переходам технологического процесса, т.е. расчёт числа машин и количества полуфабрикатов по переходам

Таб. №3 Отходы и обраты при кардной системе прядения по Т-36 на машине П-75

| Наименование обратов и отходов |

В том числе по переходам |

| Разрыхлительно - трёпальный |

Кардочесальный |

Ленточный |

Ровничный |

Прядильный |

Всего по переходам |

| Первый |

Второй |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| I пряжа |

| Рвань холста |

0,27 |

0,9 |

- |

- |

- |

- |

1,17 |

| Рвань ленты |

- |

0,45 |

0,11 |

0,11 |

0,18 |

- |

0,85 |

| Рвань ровницы |

- |

- |

- |

- |

0,18 |

0,22 |

0,4 |

| Мычка |

- |

- |

- |

- |

- |

1,65 |

1,65 |

| Итого |

0,27 |

1,35 |

0,11 |

0,11 |

0,36 |

1,87 |

4,07 |

| II отходы прямые |

| Очёсы |

- |

2,05 |

- |

- |

- |

- |

2,05 |

| Барабанные очёсы |

- |

0,1 |

- |

- |

- |

- |

0,1 |

| Орешек и пух трепания |

2,7 |

- |

- |

- |

- |

- |

2,7 |

| Пух с палок чесальных машин и пух с верхних валиков |

- |

- |

0,03 |

0,63 |

0,02 |

0,02 |

0,1 |

| Пух из под главного и съёмного барабана |

- |

0,36 |

- |

- |

- |

- |

0,36 |

| Подметь приготовительного отдела |

0,09 |

0,09 |

0,02 |

0,02 |

0,03 |

- |

0,25 |

| Чистая путанка |

- |

- |

- |

- |

- |

0,1 |

0,1 |

| Грязная путанка |

- |

- |

- |

- |

- |

0,04 |

0,04 |

| Орешек и пух из под приемного барабана |

- |

1,2 |

- |

- |

- |

- |

1,2 |

| Окрайка |

0,05 |

- |

- |

- |

- |

- |

0,5 |

| Пух с фильтров |

0,1 |

- |

- |

- |

- |

- |

0,1 |

| Невидимые угары |

1,45 |

1 |

- |

- |

- |

- |

2,45 |

| Всего |

4,66 |

6,15 |

0,16 |

0,16 |

0,41 |

2,23 |

13,77 |

Расчёты полуфабриката по Т-36

Смесь=100%

Холст=100-4,66=95,34%

Чесальная лента=95,34-6,15=89,19%

Лента 1 перехода=89,19-0,16=89,03%

Лента 2 перехода=89,03-0,16=88,87%

Ровница=88,87-0,41=88,46%

Пряжа однонит.=88,46-2,23=86,23%

Расчёты коэффициента загона по Т-36

Смесь=100/86,23=1,1596(115,96%)

Холст=95,34/86,23=1,1056(110,56%)

Чесальная лента=89,19/86,23=1,0343(103,43%)

Лента 1 перехода=89,03/86,23=1,0325(103,25%)

Лента 2 перехода=88,87/86,23=1,0306(103,06%)

Ровница=88,46/86,23=1,0026(100,26%)

Пряжа однонит.=86,23/86,23=1(100%)

Таб. №4 Отходы и обраты при кардной системе прядения по Т15,4/2 на машине ПК-100

| Наименование обратов и отходов |

В том числе по переходам |

| Разрыхлительно - трёпальный |

Чесальный |

Ленточный |

Ровничный |

Прядильный |

ПК-100 |

Всего по переходам |

| Первый |

Второй |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| I пряжа |

88,2 |

| Рвань холста |

0,78 |

0,52 |

- |

- |

- |

- |

- |

1,3 |

| Рвань ленты |

- |

0,4 |

0,1 |

0,1 |

0,2 |

- |

- |

0,8 |

| Рвань ровницы |

- |

- |

- |

- |

0,28 |

0,06 |

0,06 |

0,4 |

| Итого |

0,78 |

0,92 |

0,1 |

0,1 |

0,48 |

0,06 |

0,06 |

2,5 |

| II отходы прямые |

| Мычка |

- |

- |

- |

- |

- |

0,425 |

0,425 |

0,85 |

| Колечки |

- |

- |

- |

- |

0,01 |

0,02 |

0,02 |

0,05 |

| Кардный очес |

- |

- |

- |

- |

- |

- |

- |

- |

| Шляпочный очес |

- |

1,99 |

- |

- |

- |

- |

- |

1,99 |

| Барабанный очес |

- |

0,1 |

- |

- |

- |

- |

- |

0,1 |

| Орешек и трепальный пух |

2,43 |

- |

- |

- |

- |

- |

- |

2,43 |

| Чистая подметь |

- |

0,05 |

0,0315 |

0,0315 |

0,063 |

0,0375 |

0,038 |

0,25 |

| Орешек и пух из под барабана |

- |

0,94 |

- |

- |

- |

- |

- |

0,94 |

| Барабанный и съёмный пух |

- |

0,35 |

- |

- |

- |

- |

- |

0,35 |

| Пух с палочек чесальных машин |

- |

0,05 |

- |

- |

- |

- |

- |

0,05 |

| Чистая путанка |

- |

- |

- |

- |

- |

0,05 |

0,05 |

0,1 |

| Пух верхних валиков |

- |

- |

- |

- |

0,025 |

0,0375 |

0,038 |

0,1 |

| Подметь серая |

- |

- |

- |

- |

- |

0,1 |

0,1 |

0,2 |

| Окрайка и подбор |

0,05 |

- |

- |

- |

- |

- |

- |

0,5 |

| Итого |

2,48 |

3,48 |

0,0315 |

0,0315 |

0,098 |

0,67 |

0,67 |

7,46 |

| III отходы прочие, пух подвальный, подметь грязная |

0,37 |

- |

- |

- |

- |

- |

- |

0,37 |

| IV невидимые угары |

1,176 |

0,294 |

- |

- |

- |

- |

- |

1,47 |

| Итого обратов и угаров |

4,806 |

4,694 |

0,1315 |

0,1315 |

0,578 |

0,73 |

0,73 |

11,8 |

| Итого смесь |

95,19 |

90,5 |

90,369 |

90,24 |

89,66 |

88,93 |

88,2 |

100 |

Расчёты коэффициента загона по Т-15,4/2

Смесь=100/88,2=1,1338(113,38%)

Холсты=95,19/88,2=1,0793(107,93%)

Чесальная лента=90,5/88,2=1,0261(102,61%)

Лента 1 перехода=90,369/88,2=1,0246(102,46%)

Лента 2 перехода=90,24/88,2=1,0231(102,31%)

Ровница=89,66/88,2=1,0166(101,66%)

Пряжа 1 ниточ.=88,93/88,2=1,0071(100,71%)

Пряжа кручёная=88,2/88,2=1(100%)

Таб.№5 Выхода полуфабрикатов по переходам технологического процесса да кардной системы прядения

| Полуфабрикат |

Количество выходов, % |

Выход полуфабрикатов, % |

Коэффициент загона, kз (%) |

| Текс -15,4/2 |

| Смесь |

100 |

- |

1,1338 (113,38%) |

| Холсты |

4,806 |

95,19 |

1,0793 (107,93%) |

| Чесальная лента |

4,694 |

90,5 |

1,0261 (102,61%) |

| Лента 1 п. |

0,1315 |

90,369 |

1,0246 (102,46%) |

| Лента 2 п. |

0,1315 |

90,24 |

1,0231 (102,31%) |

| Ровница |

0,578 |

89,66 |

1,0166 (101,66%) |

| Пряжа однонит. |

0,73 |

88,93 |

1,0071 (100,71%) |

| Пряжа курч. |

0,73 |

88,2 |

1 (100%) |

| Всего отходов |

11,8 |

Пряжа 88,2 Пряжа 88,2 |

- |

| Текс-36 |

| Смесь |

100 |

- |

1,1596 (115,96%) |

| Холсты |

4,66 |

95,34 |

1,1056 (110,56%) |

| Чесальная лента |

6,15 |

89,19 |

1,0343 (103,43%) |

| Лента 1 п. |

0,16 |

89,03 |

1,0325 (103,25%) |

| Лента 2 п. |

0,16 |

88,87 |

1,0306 (103,06%) |

| Ровница |

0,41 |

88,46 |

1,0026 (100,26%) |

| Пряжа однонит. |

2,23 |

88,23 |

1 (100%) |

| Всего отходов |

13,77 |

Пряжа 86,23 Пряжа 86,23 |

- |

3.1 Расчет количества полуфабрикатов по переходам технологического процесса

Количество полуфабрикатов = Ч задание * kз [кг/ч] , где

Ч задание – часовое задание, кг (по заданию 225 кг).

kз – коэффициент загона

Текс = 15,4/2

Смесь=225 * 1,338=255,1 кг/час

Холст=225 * 1,0793=242,8 кг/час

Чесальная лента= 225 * 1,0261= 230,9 кг/час

Лента ,1 переход =225 * 1,0246= 230,5 кг/час

Лента ,2 переход =225 * 1,0231=230,2 кг/час

Ровница=225 * 1,0166=228,7 кг/час

Пряжа однонит.=225 * 1,0071=226,6 кг/час

Пряжа двунит.= 225 * 1= 225,0 кг/час

Текс = 36

Смесь=225 * 1,1596=260,9 кг/час

Холст=225 * 1,1056=248,8 кг/час

Чесальная лента= 225 * 1,0343= 232,7 кг/час

Лента ,1 переход =225 * 1,0325= 232,3 кг/час

Лента ,2 переход =225 * 1,0306=231,9 кг/час

Ровница=225 * 1,0026=225,6 кг/час

Пряжа однонит.=225 * 1,0=225,0 кг/час

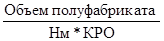

3.2 Расчёт потребного количества оборудования по переходам технологического процесса

Мз =  = [машин], где = [машин], где

Нм - норма производительности единицы оборудования, кг/ч[4]

КРО – коэффициент работающего оборудования

Текс-15,4/2

МзТр =  = 1,99 маш. (принимаем 2 машины)[5] = 1,99 маш. (принимаем 2 машины)[5]

МзЧ= 242,8 / 14,65= 16,57 маш. (принимаем 17 машин)[6]

МзЛ1= 230,9 / 122,19= 1,89 маш. (принимаем 2 машины)

МзЛ2= 230,5 / 122,19= 1,89 маш. (принимаем 2 машины)

МзР= 230,2 / 0,554= 416 веретён.

Ровничная машина марки Р-260-5 по заданию курсовой имеет 92 веретена, из следующего расчёта: 416 веретён / 92 веретена на 1 машине, нам потребуется 4,52 машины (принимаем 5 машин).

МзП-75=115,1 / 0,00836=13 768 веретён[7]

Прядильная машина П-75 по заданию курсовой имеет 384 веретена, из следующего расчёта: 13 768 веретён / 384 веретена на 1 машине, нам потребуется 35,85машины (принимаем 36 машин)

МзПК-100=230,2 / 0,0238=9672 веретена

Прядильно-крутильная машина ПК-100 по заданию курсовой имеет 288 веретён, по аналогичному расчёту: 9 672 веретён / 288 веретён на 1машине, нам потребуется 33,58 машин (принимаем 34 машины)

Текс-36

МзТр = 260,9 / 152,9= 1,71 маш. (принимаем 2 машины)

МзЧ= 248,8 / 16,28= 15,28 маш. (принимаем 16 машин)

МзЛ1= 232,7 / 150,85= 1,54 маш. (принимаем 2 машины)

МзЛ2= 232,3 / 150,85= 1,54 маш. (принимаем 2 машины)

МзР= 231,9 / 1,15= 202 веретён.

Ровничная машина марки Р-260-5 по заданию курсовой имеет 92 веретена, из следующего расчёта: 202 веретён / 92 веретена на 1 машине, нам потребуется 2,2 машины (принимаем 2 машин).

МзП-75=225,6 / 0,0339=6655 веретён

Прядильная машина П-75 по заданию курсовой имеет 384 веретена, из следующего расчёта: 6655 веретён / 384 веретена на 1 машине, нам потребуется 17,33машины (принимаем 18 машин)

Таб.№6 Таблица сопряженности оборудования по переходам технологического процесса

| Машины и марки |

Количество полуфабрикатов в час |

Нм Кг/час |

КРО |

Мзрасч. |

Мзприняты |

| Текс 15,4/2 |

| Трепальная МТ |

255,1 |

139,2 |

0,92 |

1,99 |

2 |

| Чесальная ЧМ-50 |

242,8 |

15,34 |

0,955 |

16,57 |

17 |

| Ленточная Л-25 1 переход |

230,9 |

125,97 |

0,97 |

1,89 |

2 |

| Ленточная Л-25 1 переход |

230,5 |

125,97 |

0,97 |

1,89 |

2 |

| Ровничная Р-260-5 |

230,2 |

0,565 |

0,98 |

4,52 |

5 |

| Прядильная П-75 |

115,1 |

0,00857 |

0,975 |

35,85 |

36 |

| Прядильно – крутильная ПК-100 |

230,2 |

0,0244 |

0,975 |

33,58 |

34 |

| Текс-36 |

| Трепальная МТ |

260,9 |

166,2 |

0,92 |

1,71 |

2 |

| Чесальная ЧМ-50 |

248,8 |

17,04 |

0,955 |

15,28 |

16 |

| Ленточная Л-25 1 переход |

232,7 |

155,52 |

0,97 |

1,54 |

2 |

| Ленточная Л-25 1 переход |

232,3 |

155,52 |

0,97 |

1,54 |

2 |

| Ровничная Р-260-5 |

231,9 |

1,18 |

0,98 |

2,2 |

2 |

| Прядильная П-75 |

225,6 |

0,0348 |

0,975 |

17,35 |

18 |

Раздел 4.Расчёт стоимости основных производственных фондов (ОПФ)

Таб.№7 Расчёт стоимости основного – технологического оборудования[8]

| Наименование машин, марка машин |

Цена единицы оборудования в тыс.руб. |

Текс – 15,4/2 |

Текс – 36 |

| Кол-во машин |

Общая стоимость оборудования |

Кол-во машин |

Общая стоимость оборудования |

| Трепальная МТ |

240,0 |

2 |

480,0 |

2 |

480,0 |

| Чесальная ЧМ-50 |

720,0 |

17 |

12 240,0 |

16 |

11 320,0 |

| Ленточная Л-25 1 переход |

53,0 |

2 |

106,0 |

2 |

106,0 |

| Ленточная Л-25 1 переход |

53,0 |

2 |

106,0 |

2 |

106,0 |

| Ровничная Р-260-5 |

160,0 |

5 |

800,0 |

2 |

320,0 |

| Прядильная П-75 |

350,0 |

36 |

12 600,0 |

18 |

6 300,0 |

| Прядильно – крутильная ПК-100 |

360,0 |

34 |

12 240,0 |

- |

- |

| Итого |

- |

- |

38 572,0 |

- |

18 832,0 |

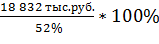

Основное технологическое оборудование в структуре ОПФ составляет 52% от общей стоимости.

Рассчитываем стоимость ОПФ:

Ст-тьОПФ= , ,

Ст-тьОПФТ-15,2= = 74 176,92 тыс.руб. = 74 176,92 тыс.руб.

Ст-тьОПФТ-36= = 36 215,39 руб. = 36 215,39 руб.

Раздел 5. Удельные капитальные затраты на единицу продукции

Фондоёмкость продукции – это Удельные капитальные затраты на единицу продукции. Исчисляется как отношение средней стоимости ОПФ к объёму произведённой продукции.

Ф емк. =  [руб./кг] , где [руб./кг] , где

ОПФ – стоимость основных производственных фондов, тыс.руб.

V- годовой объем продукции, тонн

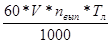

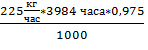

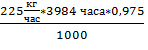

V = Мз * Тпл * КРО * Нм [тонн], где

Мз – количество прядильных единиц оборудования в заправке, веретена

Тпл – плановый фонд рабочего оборудования за год, ч

КРО - коэффициент работающего оборудования

Нм - норма производительности единицы оборудования, кг/ч

Т = Др * Тсм * Ксм [ч], где

Др – рабочие дни по календарю 2009 года, дней. принимаем Др = 249 дней

Тсм – продолжительность смены, ч

Ксм – коэффициент сменности

Расчеты:

Т = 249 * 8 * 2 = 3984 (ч)[9]

VТ-15,4/2год=  = 873,99 тонн = 873,99 тонн

VТ-36год=  = 873,99 тонн = 873,99 тонн

Ф емк.Т-15,4/2=  = 84,87 руб./кг = 84,87 руб./кг

Ф емк.Т-36=  = 41,44 руб./кг = 41,44 руб./кг

Раздел 6. Расчёт явочной, списочной численности основных и вспомогательных рабочих по переходам технологического процесса

Норма численности - установленная по нормативам численность работников определенного профессионально-квалификационного состава для выполнения конкретного объема работ или для обслуживания определенных объектов (агрегатов и т.п.).

Численность рабочих бывает явочная и списочная.

Численность по явке - минимальное количество рабочих, необходимых для выполнения планового задания по производству продукции за смену.

Расчет численности рабочих начинается с расчета явочного числа.

Численность рабочих обслуживающих основное технологическое оборудование.

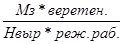

Чяв =  [чел.], где [чел.], где

Мз - количество машин в заправке, машин

Нвыр. – норма выработки одного рабочего за смену, мин

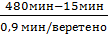

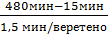

Нвыр = , где , где

Тсм – время смены – 8 часов, 480 мин.

Тб – время на самообслуживание, отдых и личные надобности,

tз – норматив на чистку (поверку заливку) одного веретена в мин.

Режим работы – чистки, поверки и заливки ( 5дней – 1раз в неделю, 10 дней – 1 раз в 2 недели)

Расчеты:

а) численности чистильщиц:

Тсм – время смены – 8 часов, 480 мин.

Тб – 15 минут.

tзП-75 – 0,9 минут

tзПК-100 – 3 минуты

НвырП-75 = = 516,67 веретён за смену (принимаем 517 веретён) = 516,67 веретён за смену (принимаем 517 веретён)

НвырПК-100 = = 155 веретён за смену = 155 веретён за смену

Текс – 15,4/2

ЧявП-75 =  = 13 824 / 5 170 = 2,67 человека (принимаем 2 человека) = 13 824 / 5 170 = 2,67 человека (принимаем 2 человека)

ЧявПК-100 =  = 9 792 / 1 550 = 6,32 человека (принимаем 6 человек) = 9 792 / 1 550 = 6,32 человека (принимаем 6 человек)

Текс - 36

ЧявП-75 =  = 6 912 / 5 170 = 1,34 человека (принимаем 1 человек) = 6 912 / 5 170 = 1,34 человека (принимаем 1 человек)

б) численность поверяльщиков – заливщиков.

Режим работы – 1 раз в месяц (22 дня)

НвырП-75,ПК-100 = = 310 веретён в смену = 310 веретён в смену

Текс – 15,4/2

ЧявП-75 =  = 13 824 / 6 820 = 2,02 человека (принимаем 2 человека) = 13 824 / 6 820 = 2,02 человека (принимаем 2 человека)

ЧявПК-100 =  = 9 792 / 6 820 = 1,43 человека (принимаем 1 человека) = 9 792 / 6 820 = 1,43 человека (принимаем 1 человека)

Текс - 36

ЧявП-75 =  = 6 912 / 6 820 = 1,01 человека (принимаем 1 человека) = 6 912 / 6 820 = 1,01 человека (принимаем 1 человека)

Таб.№8 Итого чистильщиц и поверяльщиков

| Текс |

П-75 |

ПК-100 |

Итогорасч. |

Прнмаем |

| Чистильщиц |

| 15,4/2 |

2,67 |

6,32 |

8,99 |

9 |

| 36 |

1,34 |

- |

1,34 |

1 |

| Поверяльщиц и залвщиц |

| 15,4/2 |

2,02 |

1,43 |

3,45 |

3 |

| 36 |

1,01 |

- |

1,01 |

1 |

в)численность тесёмщц:

Чяв=

Нвыр. = 35000 веретён

Текс – 15,4/2.

ЧявП-75=  = 13 384 / 35 000 = 0,39 человека = 13 384 / 35 000 = 0,39 человека

ЧявП-100=  = 9 792 / 35 000 = 0,28 человека = 9 792 / 35 000 = 0,28 человека

Итого:0,67 человека (принимаем 1 человека)

Текс – 36.

ЧявП-75=  = 6 912 / 35 000 = 0,2 человека (принимаем 1 чел – ка) = 6 912 / 35 000 = 0,2 человека (принимаем 1 чел – ка)

г) численность съёмщиц:

Чяв =  [чел.], где [чел.], где

Q – объем работы на початке за 1 час , веретено/съемов/час

Нв – норма выработки , початков в час ( по заданию 500 початков/час)

Q =  [веретено/съемов/час] , где [веретено/съемов/час] , где

Мз - количество прядильных машин в заправке, машин

m - количество веретен на машине - количество веретен на машине

Н - норма съемов за смену, съемов/смену - норма съемов за смену, съемов/смену

Тсм – 480 минут/смена

Н = =  * КПВ [съемов/смену] , где * КПВ [съемов/смену] , где

Тсм - продолжительность смены, мин.

tм – время съема початка, мин/початок

КПВ - коэффициент полезного времени работы оборудования

tм =   [мин/початок] , где [мин/початок] , где

m - масса початка , грамм .Принимаем m - масса початка , грамм .Принимаем m = 100 грамм = 100 грамм

А - теоретическая производительность прядильной машины, грамм/ч

г.1) время съёма початка:

tмП-75Т15,4/2=  = 671,89 мин/початок = 671,89 мин/початок

tмП-75Т-36=  = 162,16 мин/початок = 162,16 мин/початок

г.2) норма съёмов за смену:

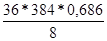

Н  = =  * 0,96 = 0,686 съемов/смену * 0,96 = 0,686 съемов/смену

Н  = =  * 0,94 = 2,78 съемов/смену * 0,94 = 2,78 съемов/смену

г.3)объём работы на початке за 1 час:

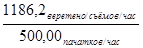

Q  = =  = 1186 веретено/съемов/час = 1186 веретено/съемов/час

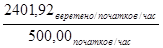

Q  = =  = 2401,92 веретено/съемов/час = 2401,92 веретено/съемов/час

г.4 численность съёмщиц

ЧявТ-15,4/2 =  = 2,37 чел (принимаем 2 человека) = 2,37 чел (принимаем 2 человека)

ЧявТ-36 =  = 4,80 чел (принимаем 4 человек) = 4,80 чел (принимаем 4 человек)

Таб.№9 Явочная численность рабочих основного и вспомогательного цехов

| Профессия |

Текс – 15,4/2 |

Текс – 36 |

| Мз |

Но или Нвыр. |

Чяв рабочих |

Мз |

Но или Нвыр. |

Чяв рабочих |

| 1 См |

2 См |

итого |

1 См |

2 См |

итого |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Операторы: Трепальных машин |

2 |

до 10 |

1 |

1 |

2 |

2 |

до 10 |

1 |

1 |

2 |

| »чесальных машин |

17 |

8 |

2 |

2 |

4 |

16 |

8 |

2 |

2 |

4 |

| »ленточных машин (2 перехода) |

4 |

2 |

2 |

2 |

4 |

4 |

2 |

2 |

2 |

4 |

| »ровничных машин |

5 |

2 |

2 |

2 |

4 |

2 |

2 |

1 |

1 |

2 |

| Прядильщицы на П-75 |

36 |

4,5 |

8 |

8 |

16 |

18 |

3,5 |

5 |

5 |

10 |

| Прядильщицы на ПК-100 |

34 |

2 |

2 |

2 |

4 |

- |

- |

- |

- |

- |

| Пом. мастеров Трепальных машин |

2 |

до10 |

1 |

1 |

2 |

2 |

до10 |

1 |

1 |

2 |

| »чесальных машин |

17 |

30 |

1 |

1 |

2 |

16 |

30 |

1 |

1 |

2 |

| »ленторовничныхчных машин |

4/5 |

15/15 |

1 |

1 |

2 |

4/2 |

15/15 |

1 |

1 |

2 |

| Прядильщицы на П-75 |

36 |

36 |

1 |

1 |

2 |

18 |

36 |

1 |

1 |

2 |

| Прядильщицы на ПК-100 |

34 |

25 |

1 |

1 |

2 |

- |

- |

- |

- |

- |

| Съёмщцы |

36 |

500 |

2 |

2 |

4 |

18 |

500 |

4 |

4 |

8 |

| Тесёмщицы |

- |

35000 верет. |

1 |

1 |

2 |

- |

35000 верет. |

1 |

1 |

2 |

| Чстильщицы об-я в прядильном цехе (П-75/ПК-100) |

36/34 |

517/155 веретён |

9 |

- |

9 |

18/- |

517/- веретён |

1 |

- |

1 |

| Поверяльщицы заливщицы (П-75/ПК-100) |

36/34 |

310 верет. |

3 |

- |

3 |

18/- |

310 верет. |

1 |

- |

1 |

| Деж. электрик[10]

|

- |

- |

2 |

2 |

4 |

- |

- |

2 |

2 |

4 |

| Контролёр техн - го процесса |

- |

- |

1 |

- |

1 |

- |

- |

1 |

- |

1 |

| Уборщица цехов[11]

|

- |

- |

2 |

2 |

4 |

- |

- |

2 |

2 |

4 |

| Траспортировщк в пряд. Цеху |

- |

- |

1 |

1 |

2 |

- |

- |

1 |

1 |

2 |

| Итого |

- |

- |

63 |

50 |

113 |

- |

- |

28 |

25 |

53 |

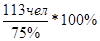

По данным таблицы № 9 мы получаем численность основных рабочих, которые составляют (удельный вес) 75 % от общей численности всех рабочих. Таким образом рассчитаем общую численность рабочих.

= =  [чел.] [чел.]

Расчет общей явочной численности:

= =  = 150 чел. = 150 чел.

= =  = 70 чел. = 70 чел.

Численность по списку - численность персонала, находящаяся в списках предприятия на определенную дату, включающая все категории работников, принятых на постоянную, временную или сезонную работу на срок один и более дней.

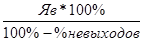

Чспис =  [чел.], [чел.],

Яв – общая явочная численность, чел.

%невыходов – процент плановых невыходов, %. Принимаем значение по данным действующего предприятия %невыходов = 12 %

Невыхода на работу по следующим причинам:

* ежегодные отпуска

* отпуска по учебе

* болезни

* другие неявки, разрешенные законом

* с разрешения администрации

* прогулы

Расчёт списочной численности:

Чспис = = =170 чел. =170 чел.

Чспис = = = 79 чел. = 79 чел.

Раздел 7. Расчёт производительности труда в натуральном, условно – натуральном и денежном выражении

Производительность труда – продуктивность производственной деятельности людей; измеряется количеством продукции, произведённой работником за единицу рабочего времени, или количество времени, которое затрачено на производство единицы продукции

Таб.№10 Производительность труда

| Наименование показателей |

№ п/п |

Ед.изм. |

Текс=15,4/2 |

Текс=36 |

| Выпуск продукции за год |

1 |

тонн |

873,99 |

873,99 |

| 2 |

тыс. км |

28 376,3 |

24 277,5 |

| 3 |

тыс. руб. |

83 029,05 |

61 179,3 |

| Численность рабочих по явке |

4 |

чел. |

150 |

70 |

| Численность рабочих по списку |

5 |

чел. |

170 |

79 |

| Фонд рабочего времени по плану на год в человеко/днях |

6 |

чел/дни |

37 350 |

17 430 |

| Фонд рабочего времени по плану на год в человеко/часах |

7 |

чел/часы |

298 800 |

139 440 |

| Среднегодовая выработка на 1 рабочего |

8 |

тонн |

5,14 |

11,06 |

| 9 |

тыс. км |

333,84 |

307,31 |

| 10 |

тыс. руб. |

488,4 |

774,42 |

| Среднедневная выработка на 1 рабочего |

11 |

тонн |

0,0234 |

0,05 |

| 12 |

тыс. км |

0,759 |

1,39 |

| 13 |

тыс. руб. |

2,223 |

3,51 |

| Среднечасовая выработка на 1 рабочего |

14 |

Кг |

2,93 |

6,27 |

| 15 |

Км |

128,4 |

174,11 |

| 16 |

Руб. |

277,88 |

438,75 |

Расчёты:

Строка 2:Выпуск продукции в тыс. км

Vтыс.км=Vтонн*Nпряжи = Vтонн*

= = = 28 376,3 тыс.км. = 28 376,3 тыс.км.

= = = 24 277,5тыс.км. = 24 277,5тыс.км.

Строка 3: выпуск продукции в тыс. руб.

Vтыс.руб.=Vтонн*Цпряжи

ЦТ-15,4/2=95 руб./кг; ЦТ-36=70 руб. /кг

= 873,99 * 95 = 83 029,05 тыс. руб. = 873,99 * 95 = 83 029,05 тыс. руб.

= 896,4 * 70 = 61 179,3 тыс. руб. = 896,4 * 70 = 61 179,3 тыс. руб.

Строка 6: Фонд рабочего временив человеко-днях:

ФРВ = Драб*Чяв.

ФРВТ-15,4/2 =249*150 = 37 350 чел./дней

ФРВТ-36 =249 * 70 = 17 430 чел./ дней

Строка 7: Фонд рабочего времени в человеко-часах:

ФРВ = Драб. * Чяв. * Тсм

ФРВТ-15,4/2 = 249 * 150 * 8 = 298 800 чел./час.

ФРВТ-36 = 249 * 70 * 8 = 139 440 чел./час.

Строка 8: Среднегодовая выработка на 1-го рабочего в тонн/чел./год:

Ср.год.выр.=

Ср.год. выр. Т-15,4/2 = 873,99 / 170 = 5,14 тонн/чел./год.

Ср.год. выр. Т-36 = 873,99 / 79 = 11,06 тонн /чел./год.

Строка 9: Среднегодовая выработка на 1-го рабочего в тыс. км/чел./год:

Ср.год. выр. Т-15,4/2 =28 376,3 / 170 = 166,9 тыс. км/чел./год.

Ср.год. выр. Т-36 = 24 277,5 / 79 = 307,31 тыс. км /чел./год.

Строка 10: Среднегодовая выработка на 1-го рабочего в тыс. руб./чел./год:

Ср.год. выр. Т-15,4/2 = 83 029,05 / 170 = 488,4 тыс. руб./чел./год.

Ср.год. выр. Т-36 = 61 179,3 / 79 = 774,42 тыс. руб. /чел./год.

Строка 11: Среднедневная выработка на 1-го рабочего в тонн/чел./день:

Ср.год.выр.=

Ср.год. выр. Т-15,4/2 = 873,99 / 150*249 = 0,0234 тонн /чел./день.

Ср.год. выр. Т-36 = 873,99 / 70*249 = 0,05 тонн /чел./день.

Строка 12: Среднедневная выработка на 1-го рабочего в тыс. км/чел./день:

Ср.год. выр. Т-15,4/2 = 28 376,3 / 150*249 = 0,759 тыс. км/чел./день.

Ср.год. выр. Т-36 = 24 277,5 / 70*249 = 1,39 тыс. км /чел./день.

Строка 13: Среднегодовая выработка на 1-го рабочего в тыс. руб./чел./день:

Ср.год. выр. Т-15,4/2 = 83 029,05 / 150*249 = 2,223 тыс. руб. /чел./день.

Ср.год. выр. Т-36 = 61 179,3 / 70*249 = 3,51 тыс. руб. /чел./день.

Строка 14: Среднечасовая выработка на 1-го рабочего в кг/чел./час:

Ср.год.выр.=

Ср.год. выр. Т-15,4/2 =  = 2,93 кг /чел./час. = 2,93 кг /чел./час.

Ср.год. выр. Т-36 =  = 6,27 кг /чел./час. = 6,27 кг /чел./час.

Строка 15: Среднедневная выработка на 1-го рабочего в км/чел./час:

Ср.год. выр. Т-15,4/2 =  = 128,4 тыс. км/чел./час. = 128,4 тыс. км/чел./час.

Ср.год. выр. Т-36 =  = 174,11тыс. км /чел./час. = 174,11тыс. км /чел./час.

Строка 16: Среднегодовая выработка на 1-го рабочего в руб./чел./час:

Ср.год. выр. Т-15,4/2 =  = 277,88 руб. /чел./час. = 277,88 руб. /чел./час.

Ср.год. выр. Т-36 =  = 3,51 тыс. руб. /чел./год. = 3,51 тыс. руб. /чел./год.

Раздел 8. Количество потребляемой энергии по всем переходам технологического процесса

Затраты на энергию двигателей, являются частью себестоимости продукции. Потребность в двигательной энергии определяется по формуле:

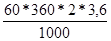

Эдв. =  , где , где

Мз – количество машин в заправке, шт;

Нр – норма расхода эл. Энергии на 1 час работы оборудования, кВт;

Тпл. – плановый фонд рабочего времени оборудования за год, ч – 3984 (249дн *16часов, т.к. работа в 2 смены);

КРО – коэффициент работы оборудования, из плана прядения;

КПВ – коэффициент рабочего времени, из плана прядения;

КПД – коэффициент полезного действия мотора – 0,92.

КРО*КПВ=КИМ , из этого следует:

Эдв. =

Нормы расхода на привод машин в движение берутся из «Справочника по хлопкопрядению». Эти нормы указаны в технических характеристиках машины, как правило, там сообщается количество моторов, установленных на машине с указанием мощности в кВт/час. Мощности указанных моторов суммируются, что и будет составлять норму расхода.

Таб.№11 Количество потребляемой энергии машин по всем переходам

| Марки машин |

Кол-во машин |

Нормы расхода эл/энергии на 1 час работы , кВт |

КИМ |

КПД |

Общее потребление эл/энергии в год, кВт |

| Текс = 15,4/2 |

| Трепальная машина МТ |

2 |

16,1 |

0,8372 |

0,92 |

116 739,17 |

| Чесальная машина ЧМ-50 |

17 |

4,95 |

0,8691 |

0,92 |

316 705,33 |

| Ленточная машина, 1 переход Л-25 |

2 |

5 |

0,7857 |

0,92 |

34 024,23 |

| Ленточная машина, 2 переход Л-25 |

2 |

5 |

0,7857 |

0,92 |

34 024,23 |

| Ровничная машина Р-260-5 на 92 веретена |

5 |

16 |

0,8330 |

0,92 |

288 580,17 |

| Прядильная машина П-75 на 384 веретена |

36 |

22 |

0,9360 |

0,92 |

3 210 203,27 |

| Прядильно-крутильная машина ПК-100 на 288 веретен |

34 |

7,5 |

0,9360 |

0,92 |

1 033 588,17 |

| Итого |

- |

- |

- |

- |

5 033 864,57 |

| Текс =36 |

| Трепальная машина МТ |

2 |

16,1 |

0,8372 |

0,92 |

116 739,17 |

| Чесальная машина ЧМ-50 |

16 |

4,95 |

0,8691 |

0,92 |

298 075,61 |

| Ленточная машина, 1 переход Л-25 |

2 |

5 |

0,7857 |

0,92 |

34 024,23 |

| Ленточная машина, 2 переход Л-25 |

2 |

5 |

0,7857 |

0,92 |

34 024,23 |

| Ровничная машина Р-260-5 на 92 веретена |

2 |

16 |

0,7644 |

0,92 |

105 925,9 |

| Прядильная машина П-75 на 384 веретена |

18 |

22 |

0,9165 |

0,92 |

1 571 662,02 |

| Итого |

- |

- |

- |

- |

2 160 451,16 |

Расчёты:

Текс15,4/2:

Эдв МТ. Т-15,4/2 и Т-36 =  = 116 739,17 кВт[12] = 116 739,17 кВт[12]

Эдв. ЧМ-50 =  = 316 705,33 кВт = 316 705,33 кВт

Эдв. Л-25Т-15,4/2 и Т-36 =  = 34 024,23 кВт12 = 34 024,23 кВт12

Эдв. Р-260-5 =  = 288 580,17 кВт = 288 580,17 кВт

Эдв. П-75 =  = 3 210 203,27 кВт = 3 210 203,27 кВт

Эдв. ПК-100 =  = 1 033 588,17 кВт = 1 033 588,17 кВт

ИтогоТ-15,4/2 = ∑Эдв.Т-15,4/2 = 5 033 864,57 кВт.

Текс 36:

Эдв.МТ и Эдв.Л-25 – см. в расчётах по Т-15,4/2

Эдв.ЧМ-50 =  = 298 075,61 кВт = 298 075,61 кВт

Эдв. Р-260-5 =  = 105 925,9 кВт = 105 925,9 кВт

Эдв. П-75 =  = 1 571 622,02 кВт = 1 571 622,02 кВт

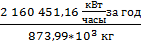

ИтогоТ-36 = ∑Эдв.Т-36 = 2 160 451,16 кВт

Раздел 9. Энергоёмкость единицы изделия

Продукция российской промышленности очень энергоёмкая. Одна из экономических задач предприятия – снижение энергоемкости продукции.

Опр.:Энергоемкость – это количество энергии, потребляемой в расчёте на единицу изделия.

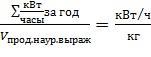

Эёмк. =

Расчёты:

Эёмк.Т-15,4/2 =  = 5,76 = 5,76  (для выработки 1 кг. Пряжи Т-15,4/2 требуется 5,76 кВт/ч энергии) (для выработки 1 кг. Пряжи Т-15,4/2 требуется 5,76 кВт/ч энергии)

Эёмк.Т-36 =  = 2,47 = 2,47  (для выработки 1 кг. Пряжи Т-36 требуется 2,47 кВт/ч энергии) (для выработки 1 кг. Пряжи Т-36 требуется 2,47 кВт/ч энергии)

Раздел 10. Объём реализуемой продукции

Реализуемая продукция считается в оптовых ценах предприятия.

Рп = Vнат. * Цопт , где

Рп – реализуемая продукция,

Vнат. – объём продукции в натуральном выражении (в тоннах),

Цопт. – ценна оптовая без учёта НДС.

НДС – 18%

Vнат. = Чзад. * Др. * Тсм. * Ксм.,

Расчёты:

Vнат. =  = 896,4 тонн/год, = 896,4 тонн/год,

Цена с учётом НДС:

Цена с учетом НДС  = Оптовая цена * 1,18 [руб.] = Оптовая цена * 1,18 [руб.]

ЦндсТ-15,4/2 = 95 * 1,18 = 112,1 руб. / кг

ЦндсТ-36 = 70 * 1,18 = 82,6 руб. / кг

Объем реализации без НДС

Объем реализации без НДС = Оптовая цена * Объем продукции [тыс.руб.]

Рпбез НДС по Т-15,4/2 = 896,4 * 95 = 85 158,00 тыс. руб.

Рпбез НДС по Т- 36 = 896,4 * 70 = 62 748 тыс. руб.

Объем реализации с учётом НДС:

Объем реализации с НДС = Цена с учетом НДС * Объем продукции [тыс.руб.]

РпНДС по Т – 15,4/2 = 896,4 * 112,1 = 100 486,44 тыс. руб.

РпНДС по Т – 36 = 896,4 * 82,6 = 74 042,64 тыс. руб.

Таб.№12 Объём реализуемой продукции

| Показатели |

Текс 15,4/2 |

Текс 36 |

| Оптовая цена, руб. |

95 |

70 |

| Цена с учетом НДС, 18%, руб. |

112,1 |

82,6 |

| Объем реализации без НДС, тыс.руб. |

85 158,00 |

62 748,00 |

| Объем реализации с НДС, 18 %, тыс.руб. |

100 486,44 |

74 042,64 |

Раздел 11. Фондоёмкость и фондоотдача. Трудоёмкость

Обобщающим показателем использования основных фондов является показатель фондоотдачи.

Фондоотдача – это отношение стоимости годового выпуска продукции в оптовых ценах без учёта НДС, к стоимости основных средств, с помощью которых выпущена данная продукция.

Фондоотдача характеризует уровень использования основных фондов (средств). Считается, что для фирмы предпочтительны высокие значения данного показателя. Это означает, что на каждый рубль выручки организация делает меньше вложений в основные средства. Рост фондоотдачи – важнейшее направление лучшего использования ОПФ. Снижение коэффициента может означать, что для текущего уровня выручки сделаны излишние инвестиции в здания, оборудование и другие основные средства.

Обратный фондоотдаче показатель называют фондоёмкостью.

Фондоотдача =

ФоТ-15,4/2 =  = 1,15 = 1,15

ФоТ-36 =  = 1,73 = 1,73

Фондоёмкость — показатель, обратный фондоотдаче; характеризует стоимость производственных основных фондов, приходящуюся на 1 руб. продукции.

Фондоемкость =

Фондоёмкость =

ФёТ-15,4/2 =  = 0,87 = 0,87

ФёТ-36 =  = 0,58 = 0,58

Трудоёмкость - затраты труда, рабочего времени на производство единицы продукции (физической единицы на один рубль выпускаемой продукции). Трудоемкость обратно пропорциональна производительности труда, выработке продукции на одного работника. Чем ниже трудоёмкость, тем выше производительность труда (выработка рабочего за единицу времени)

Трудоемкость =  [чел.часы/ед.] [чел.часы/ед.]

ТрТ-15,4/2 =  = 0,25 чел.часа / кг (15 мин/кг) = 0,25 чел.часа / кг (15 мин/кг)

ТрТ-36 =  = 0,12 чел.часа / кг (7,2 мин /кг) = 0,12 чел.часа / кг (7,2 мин /кг)

Раздел12. Итоговая сравнительная таблица технико-экономических показателей

Таб.№13

| № п/п |

Показатели |

Ед.изм. |

Текс 15,4/2 |

Текс 36 |

| 1 |

Часовое задание выпускного цеха |

Кг/час |

225 |

225 |

| 2 |

Марка выпускного оборудования |

- |

ПК-100 |

П-75 |

| 3 |

Скорость выпускного оборудования |

Обор/мин |

11 600 |

10 800 |

| 4 |

Число выпускных рабочих органов на машине |

Веретен |

288 |

384 |

| 5 |

Норма производительности ед.оборудования (на 1000 веретен) |

Кг/час |

27,8 |

34,8 |

| Км/час |

902,6 |

966,7 |

| 6 |

Количество прядильных машин |

Шт |

34 |

18 |

| 7 |

Удельные капитальные затраты на единицу продукции |

Руб./кг. |

84,87 |

41,44 |

| 8 |

Число рабочих по явке |

Чел |

113 |

53 |

| 9 |

Число рабочих по списку |

Чел. |

150 |

70 |

| 10 |

Среднегодовая выработка на 1 рабочего |

Тыс.руб/чел |

488,4 |

774,42 |

| 11 |

Среднечасовая выработка на 1 рабочего |

Кг/час |

2,93 |

6,27 |

| Км/час |

189,94 |

174,11 |

| 12 |

Трудоемкость единиц продукции |

Чел.час/кг |

0,25 |

0,12 |

| 13 |

Энергоемкость единицы оборудования |

кВт час / кг |

5,76 |

2,47 |

| 14 |

Объем реализации за год без НДС |

Тыс.руб |

85 158 |

62 748 |

| 15 |

Фондоотдача |

Руб./руб. |

1,15 |

1,73 |

| 16 |

Фондоемкость |

Руб./руб. |

0,87 |

0,58 |

Раздел13. Анализ ТЭП по сравнительной таблице

На основании произведенных расчетов, сведенных в таблицу, можно сделать вывод, что ассортимент сильно влияет на технико-экономические показатели производства при равном объеме выпуска продукции за определённый период времени.

Из таблицы мы видим, что при равном часовом задании норма производительности оборудования выше при выработке пряжи текса 36 по отношению к тексу 15,4/2 (в натуральном выражении в 4 раза, в условно натуральном – в 1,7 раза). Связано это с тем, что пряжа текса36 более толстая и, соответственно тяжелее, чем текс 15,4/2.

Так как производство пряжи текс15,4/2 имеет больше число переходов, (это видим из схемы прядения), и производительность оборудования ниже, для выполнения часового задания требуется больше оборудования, а, следовательно, удельные капитальные затраты на единицу продукции и фондоёмкость будут выше, чем при производстве пряжи текс36(в 2 и 1,5 раза соответственно). Всё это находит отражение и в численности ППП (он выше более чем в 2 раза по отношению к пряже№28) и, следовательно, на эноргоёмкости (при производстве пряжи №65/2 он выше в 2,3 раза).

Из таблицы мы видим, что трудоёмкость единицы продукции на тексе 15,4/2 выше, чем на тексе 36; это означает, что для выработки единицы продукции требуется больше времени. Следовательно, производительность труда по данному тексу будет ниже, что и отражается в среднечасовой выработке на одного рабочего в натуральном выражении. Фондоотдача так же ниже при производстве теса 15,4/2; это связано с большей стоимостью ОПФ.

Из выше описанного можно сделать вывод, что себестоимость продукции тонкой пряжи (текс 15,4/2) будет выше, чем у толстой, и, соответственно, отпускная оптовая цена так же будет выше. Это можно увидеть в данных по объёму реализованной продукции за год.

Список используемой литературы

1. «Справочник по хлопкопрядению», издание пятое, переработанное и дополненное, под редакцией канд. техн. наук В.П. Широкова. Москва, «легкая и пищевая промышленность», 1985 – 472с.

2. Денисова Н.Ф., Сорокина Г.С. «Организация, планирование и управление хлопкопрядильным производством. – М.: Легпромиздат. 1985 – 264с.

3. «Организация, планирование и управление предприятием текстильной и легкой промышленности» : учебник для вузов/В.С. Стреляев, В.А.Углов, Е.Н. Селянина и др.; Под ред. В.С. Стреляева. – М.: Легпромиздат, 1994 – 456с.

4. Кедров Б.И., Смирнова Ф.П. «Экономика, организация и планирование хлопчатобумажного производства»: Учебник для техникумов. 2-е изд., перераб. и доп. – М.: Легпромиздат, 1990. – 272с.

5. «Экономика организации (предприятия)»: учебник / под ред. Н.А.Сафронова. – 2-е изд., перераб. и доп. – М.: Экономистъ, 2007. – 618с.

[1]

Коэффициент крутки (число кручений на 1 м.) берём из учебника: «Справочник по хлопкопрядению» 1985г. Изд. Пятое. стр. 194. По таблице находим необходимый нам текс, в плане прядения данные указаны в кТ, переводим следующим образом: толщина ровницы (кТ) * 1000 =Т.

[2]

αт –коэффициент крутки по тексу, который зависит от текса пряжи, от длины волокна и выбирается по учебнику: «Справочник по хлопкопрядению» 1985г. Изд. Пятое. Стр. 238-239.

[3]

αт –коэффициент крутки по тексу, который зависит от текса пряжи, выбирается по учебнику: «Справочник по хлопкопрядению» 1985г. Изд. Пятое. Стр. 323.

[4]

Внимание: за 1единицу оборудования в ровничном, прядильном переходах принимается – веретено!

[5]

При расчёте машин округление производится в большую сторону для обеспечения запаса производительности машин

[6]

Поскольку, Нм*КРО = Прасч., то в дальнейшем Мз будем рассчитывать следующим образом:

Мз= объём полуфабриката / Прасч.

[7]

Сняв с ровничной машины 230,2 кг. пряжи делим её на 2 части (по 115,1 кг), первая часть направляется на прядение пряжи на машине П-75, вторая часть на машину ПК-100 для выработки крученой пряжи. На машине ПК-100 одна из скручиваемых нитей вырабатывается на этой же машине из второй части ровницы, вторая нить сматывается с прядильной паковки поступившей с машины П-75

[8]

Цены нВ оборудование взяты по данным действующего предприятия ООО «Пряжа и Трикотаж Оретекс» с учётом транспортно – заготовительных расходов.

[9]

По данным производственного календаря на 2010 год.

[10]

Дежурный электрик берётся из расчёта 1 человек в цех/смену, 2 цеха (основной и подготовительный)

[11]

Уборщица цехов берётся из расчёта 1 человек в цех/смену, 2 цеха (основной и подготовительный)

[12]

Поскольку по данному переходу технические условия равны, считаем сразу на 2 текса.

|