Федеральное агентство по образованию

Астраханский колледж вычислительной техники

Допустить к защите

Зав. отделением

_________

/Здановская И.К./

__________________2007 г

|

КУРСОВОЙ ПРОЕКТ

Разработка конструкции АЛУ

Пояснительная записка

АКВТ.230101.КП43.04ПЗ

Листов____

Руководитель курсовой

Работы

_____________/ Сботова А.Г./

_________________________

Разработчик курсовой

работы, студент

_______________/Вагин К.В. /

__________________________

Нормоконтролер

_____________/Сботова А.Г./

__________________________

|

2007

АСТРАХАНСКИЙ КОЛЛЕДЖ ВЫЧИСЛИТЕЛЬНОЙ ТЕХНИКИ

Специальность 230101 «Вычислительные машины, комплексы, системы и сети»

Дисциплина __Конструирование, производство, эксплуатация СВТ _______

Группа __М-41 нд

______________________________________________

ЗАДАНИЕ

на курсовое проектирование

______________________

Вагин_Константин_Валерьевич

___________________________________________________

(фамилия, имя, отчество студента)_________________________

Тема проекта:

_________ Разработка конструкции АЛУ_____________________________

Исходные данные к проекту:

Конструкция АЛУ должна обеспечивать защиту от механических воздействий при перегрузке с ускорением G =5м/с2

; способы крепления платы – 2,3,6; вероятность безотказной работы – Р(t)≥0,98; наработка на отказ – Т = 120 000 час, годовой выпуск изделия 10 000, t = - 40  +50 +50 C. Основой для разработки конструкции АЛУ служит схема электрическая принципиальная АЛУ. C. Основой для разработки конструкции АЛУ служит схема электрическая принципиальная АЛУ.

При автоматизации проектирования конструкции АЛУ использовать современные графические пакеты прикладных программ. Предусмотреть поэлементное резервирование n=2; m=5.

Содержание пояснительной записки курсового проекта

Техническое задание

Содержание

Введение

1 Общая часть

1.1 Выбор элементной базы конструкции АЛУ

1.2 Основные требования к конструкции АЛУ

2 Конструкторская часть

2.1 Выбор способа компоновки АЛУ

2.2 Выбор и обоснование конструкции АЛУ

2.3 Автоматизация проектирования конструкции АЛУ

3 Расчетная часть

3.1 Расчет частоты собственных колебаний конструкции АЛУ

3.2 Оценка уровня унификации конструкции АЛУ

3.3 Оценка надежности конструкции АЛУ

3.4 Расчет параметров печатного монтажа платы

4 Технологическая часть

4.1 Определение типа производства

4.2 Выбор схемы техпроцесса

4.3 Расчет норм времени

Заключение

Список используемой литературы

Графическая часть проекта

Комплект КД:

Лист 1 Схема электрическая принципиальная конструкции АЛУ

Лист 2 Сборочный чертеж конструкции АЛУ

Лист 3 Плата печатная конструкции АЛУ

Лист 4 Спецификация конструкции АЛУ

Лист 5 Таблица соединения конструкции АЛУ

Технологическая часть проекта

1. Техпроцесс изготовления ДПП

Дата выдачи задания_______________________________________

Руководитель_____________________________________________

(подпись руководителя проекта)

Задание принял к исполнению (дата)_________________________

Подпись студента__________________________________________

СОДЕРЖАНИЕ

Введение

1 Общая часть

1.1 Выбор элементной базы блока

1.2 Основные требования к конструкции блока

2 Конструкторская часть

2.1 Выбор способа компоновки блока

2.2 Выбор и обоснование конструкции блока

2.3 Автоматизация проектирования блока

3 Расчетная часть

3.1 Расчет частоты собственных колебаний блока

3.2 Оценка уровня унификации блока

3.3 Оценка надежности блока

3.4 Расчет параметров печатного монтажа платы

4 Технологическая часть

4.1 Определение типа производства

4.2 Выбор схемы технологического процесса

4.2.1 Механическая обработка печатной платы

4.2.2 Гальванохимическая обработка

4.2.3 Заключительные операции

4.3 Расчет норм времени

Заключение

Список используемой литературы

ВВЕДЕНИЕ

AMD и Intel сегодня пытаются выпускать продукты для максимального числа сегментов рынка, причём, на основе минимально возможного ассортимента кристаллов. Прекрасный пример - линейка процессоров Intel Core 2 Duo. Здесь есть три процессора с кодовыми названиями для разных рынков: Merom для мобильных приложений, Conroe - настольная версия, Woodcrest - серверная версия. Все три процессора построены на одной технологической основе, что позволяет производителю принимать решения на последних этапах производства. Можно включать или отключать функции, а текущий уровень тактовых частот даёт Intel прекрасный процент выхода годных кристаллов. Если на рынке повысился спрос на мобильные процессоры, Intel может сфокусироваться на выпуске моделей Socket 479. Если возрос спрос на настольные модели, то компания будет тестировать, валидировать и упаковывать кристаллы для Socket 775, в то время как серверные процессоры упаковываются под Socket 771. Сейчас создаются четырёхядерные процессоры: два двуядерных кристалла устанавливаются в одну упаковку.

Корпорация Intel представила первые в отрасли четырехъядерных процессоров, предназначенные специально для многопроцессорных серверов, на которых выполняются приложения, требовательные к производительности, надежности и масштабируемости. Такие приложения обычно работают в виртуализированных средах, которые позволяют консолидировать серверы и базы данных, оптимизировать планирование и использование вычислительных и интеллектуальных ресурсов предприятия.

Шесть новых моделей четырехъядерных процессоров Intel Xeon серии 7300, по оценке компании, имеют производительность в два раза выше, а производительность на один ватт потребляемой мощности в три раза выше, чем четырехъядерные процессоры Intel предыдущего поколения.

В серии 7300 представлены энергоэффективные процессоры с различными наборами характеристик: с частотой до 2,93 ГГц и потребляемой мощностью 130 Вт, несколько 80-ваттных процессоров, а также 50-ваттная версия с частотой 1,86 ГГц, оптимизированная для четырехпроцессорных серверов с высокой плотностью монтажа и компактных стоечных серверов. В наборе микросхем Intel 7300 реализована технология Data Traffic Optimizations и другие передовые технологии, на базе которых построена сбалансированная платформа, позволяющая оптимизировать обмен данными между процессорами, памятью и подсистемой ввода/вывода.

Новая профессиональная серверная платформа Intel сочетает микроархитектуру Intel Core, высокопроизводительные четырехъядерные процессоры и технологию Intel Virtualization Technology. Кроме удвоения количества вычислительных ядер, процессоры серии 7300 и набор микросхем Intel 7300 поддерживают объем памяти, в четыре раза превышающий аналогичный показатель, характерный для предыдущих многопроцессорных платформ Intel.

Ожидается, что с сегодняшнего дня более 50 производителей систем начнут поставки серверов на базе процессоров Intel Xeon серии 7300. Среди них можно назвать Dell, Egenera, Fujitsu, Fujitsu-Siemens, Hitachi, HP, IBM, NEC, Sun, Supermicro и Unisys.

Составной частью любого процессора является арифметическо-логическое устройство(АЛУ) (англ. arithmetic and logic unit, ALU) — блок процессора, который служит для выполнения арифметических и логических преобразований над словами, называемыми в этом случае операндами.

Современные ЭВМ общего назначения обычно реализуют операции всех приведенных выше групп, а малые и микроЭВМ, микропроцессоры и специализированные ЭВМ часто не имеют аппаратуры арифметики чисел с плавающей точкой, десятичной арифметики и операций над алфавитно-цифровыми полями. В этом случае эти операции выполняются специальными подпрограммами. К арифметическим операциям относятся сложение, вычитание, вычитание модулей («короткие операции») и умножение и деление («длинные операции»). Группу логических операций составляют операции дизъюнкция (логическое ИЛИ) и конъюнкция (логическое И) над многоразрядными двоичными словами, сравнение кодов на равенство. Специальные арифметические операции включают в себя нормализацию, арифметический сдвиг (сдвигаются только цифровые разряды, знаковый разряд остается на месте), логический сдвиг (знаковый разряд сдвигается вместе с цифровыми разрядами). Обширна группа операций редактирования алфавитно-цифровой информации.

Арифметико-логическое устройство функционально можно разделить на две части :

а) микропрограммное устройство (устройство управления), задающее последовательность микрокоманд (команд);

б) операционное устройство (АЛУ), в котором реализуется заданная последовательность микрокоманд (команд).

Сложность логической структуры АЛУ в определенной степени можно охарактеризовать количеством отличающихся друг от друга микроопераций, необходимых для выполнения всего комплекса задач, поставленных перед АЛУ. На входе каждого регистра собраны соответствующие логические схемы, обеспечивающие такие связи между регистрами, что позволяют реализовать заданный набор микроопераций.

Выполнение операций над словами сводится к выполнению последовательности микрокоманд, которые управляют передачей слов в АЛУ и действиями по преобразованию слов. Порядок выполнения микрокоманд определяется алгоритмом выполнения операций. Следовательно, связи между регистрами АЛУ и функции, которые должны выполнять регистры, зависят в основном от принятой методики выполнения операций : арифметических, логических и специальной арифметики.

Перечень операций, выполняемых в АЛУ, зависит от назначения цифровой вычислительной машины и от функций, выполняемых АЛУ при обеспечении работы остальных устройств машины. При представлении операций в виде последовательностей микроопераций АЛУ должно состоять из элементов; реализующих эти микрооперации.

Таким образом, структура АЛУ определяется набором микроопераций, необходимых для выполнения заданных арифметических, логических и специальных операций , а задачу построения АЛУ можно свести к задаче

1 ОБЩАЯ ЧАСТЬ

1.1

Выбор элементной базы

Развитие микроэлектроники способствовало развитию малогабаритных, высоконадёжных и экономичных устройств на основании цифровых ИМС Требования увеличения быстродействия и уменьшения потребляемой мощности вычислительных устройств привели к созданию серий цифровых микросхем. За время развития цифровых микросхем базовые типы логики развивались в следующей последовательности:

1) диодно-транзисторная логика (ДТЛ);

2) транзисторно-транзисторная логика (ТТЛ);

3) эмиттерно-связанная логика (ЭСЛ);

4) транзисторно-транзисторная логика с диодами Шоттки (ТТЛШ);

5) интегрально-инжекционная логика (ИИЛ);

На данный момент наибольшее распространение получили схемы с применением элементов ТТЛ. Это вызвано тем, что ИМС на элементах ТТЛ при относительно небольшой потребляемой мощности имеют довольно высокое быстродействие. Использование в ИМС на элементах ТТЛ переходов Шотки ещё более увеличило быстродействие схем и дало возможность создавать маломощные быстродействующие ИМС.

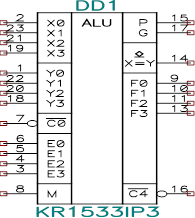

Для курсового проекта выбраем микросхемы серии К1533

Этот комплекс микросхем выполнен по ТТЛ – технологии, характеризуются архитектурным единством, которое обеспечивается автономностью и функциональной законченностью отдельных микросхем, унификацией их интерфейса, программируемостью микросхем, их логической и электрической совместимостью. Низкое быстродействие и низкое потребление - SN74ALS обеспечивают широкое применение при создании средств вычислительной техники.

Эти микросхемы в рабочем состоянии будут иметь температуру своего корпуса -50º, а могут выдерживать температуру до -70º, поэтому эти микросхемы наиболее удобны для применения в бортовой аппаратуре на

высокой высоте при низких температурах.

Выбираем микросхемы из серии К1533

Таблица 1.

Операции выполняемые АЛУ

Таблица 1.2

Таблица истинности

| Входы |

Выходы |

|

G0 |

P0 |

G1 |

P1 |

G2 |

P2 |

G3 |

P3 |

CR(n+x)

|

CR(n+y)

|

CR(n+z)

|

CRG |

CRP |

X

1

|

0

X

|

X

0

|

X

X

|

X

X

|

X

X

|

X

X

|

X

X

|

X

X

|

1

1

|

| Все остальные комбинации |

0 |

X

X

X

|

X

0

X

|

X

X

0

|

0

X

X

|

X

0

0

|

X

X

X

|

XXX |

XXX |

XXX |

1

1

1

|

| Все остальные комбинации |

0 |

X

X

X

1

|

XX

0

X

|

XXX

0

|

X

0

XX

|

XX

0

0

|

X

0

0

0

|

XXXX |

XXXX |

XXXX |

1

1

1

1

|

| Все остальные комбинации |

0 |

X

X

X

X

|

XXX

0

|

XXXX |

XX

0

X

|

XXX

0

|

X

0

XX

|

XX

0

0

|

0

XXX

|

X

0

0

0

|

1

1

1

1

|

| Все остальные комбинации |

0 |

| X |

X |

0 |

X |

0 |

X |

0 |

X |

0 |

0 |

| Все остальные комбинации |

1 . |

Так как в данном модуле конденсаторы необходимы для блокировки низкочастотных помех, поступающих на схему по шине питания, и как таковые не участвуют в работе мультиплексора, то целесообразно использовать низковольтные конденсаторы. Результаты сравнения параметров конденсаторов приведены в таблице 1.3.

Таблица 1.3

Сравнения параметров конденсаторов

| Тип конденсаторов |

Обоз-начение |

Параметры |

Номинальная

емкость, Пф

|

Номиналье напряжение В |

Номинальное значение ТКЕ при 20-850 0

C

(ТКЕ*106,1/0С)

|

Масса, г, не более |

| Керамические монолитные |

КМ-5 |

16пФ -0,015мкФ |

100 |

+33 до-1500 |

0,7-3 |

| Керамические дисковые |

КД-1 |

1-1000 |

160 |

+100 до

-1500

|

0,3-1 |

| Стеклокера- мические |

СКМ-1 |

10-680 |

125 |

0до-330 |

1 |

| Слюдяные |

КСО-10 |

47-27000 |

2000 |

+50 |

60 |

Выбираем керамические монолитные конденсаторы. Среди элементов, входящих в группу, наиболее оптимальным является конденсатор КМ-5А с разнонаправленными выводами. Они отличаются относительно большой реактивной мощностью, низкими потерями, высоким сопротивлением изоляции, стабильным температурным коэфицентом емкости. Конденсатор КМ-5 имеет следующие параметры:

1) номинальная емкость 200 пФ;

2) номинальное напряжение 160В;

3) номинальное значение ТКЕ при 20-280 0

C (ТКЕ * 160,1/ 0

C)-47;

4) масса 0,8 г;

5) ширина 4.5 мм;

6) длинна 5 мм;

7) расстояние между выводами 3,3 мм;

8) длинна вывода 25 мм;

9) коэфицент абсорбции 5-15%;

10) индуктивность 2-5 нГн;

11) резонансная частота 1-5000 МГц;

Важными характеристиками конденсатора КМ-5 являются небольшая масса(сокращается масса всего блока, что в свою очередь приводит к уменьшению частоты собственных колебаний) и небольшие размеры (способствуют более плотной компоновке элементов и соответственно снижению габаритов платы).

1.2

Основные требования к конструкции блока

Данный блок должен отвечать требования бортовой аппаратуры, т.е должен обладать минимальной потребляемой мощностью, минимальными габаритами и весом, надёжностью, высоким уровнем унификации.

Применение микросхем высокой степени интеграции даёт выигрыш в плане линейного объёма и массы. С увеличением объёма несущей конструкции, а также за счёт корпуса и других приспособлений для защиты прибора от воздействий внешней среды, приходиться мириться с понижением показателей прочности, вибростойкости. Проблему уменьшения габаритов в блоке можно только при комплексном подходе: использование ИМС большой степени интеграции; отказ от совместного использования микросхем и дискретных элементов; широкое применение печатного монтажа и малогабаритных соединений.

Электромонтаж и электрические соединения занимают значительное пространство в конструкции ЭВМ. Для повышения надёжности, помехоустойчивости и уменьшения габаритов целесообразно использовать плату с печатным монтажом. Печатным монтажом называют способ соединения элементов при помощи печатных проводников, Печатный монтаж является групповым монтажом, т.к. за один этап изготовления можно получить все токопроводящие линии. Печатный монтаж позволяет: обеспечить значительное повышение плотности межэлементных соединений и возможность миниатюризации схемы; стабилизировать повторяемость параметров устройств; повысить надёжность и качество разрабатываемой аппаратуры. Применительно проектируемой схемы можно отметить, что в ней отсутствуют крупногабаритные элементы, топология схемы достаточно проста, но она должна обеспечить минимальные габариты и вес, а также высокую помехозащищённость.

Проблема надёжности складывается из решения задач обеспечения нормального теплового режима, защиты аппаратуры от вредоносных внешних воздействий как климатических так механических, так и электрических, магнитных и электромагнитных полей. Вследствие уменьшения габаритов устройств в настоящее время увеличивается рассеиваемая ими мощность на единицу объёма и уменьшается эффективность отвода тепла за счёт конвенции и излучения. Приходиться использовать искусственные методы отвода тепла подобным различным радиаторам либо использовать методы принудительного отвода тепла. Этот метод существенно увеличивает габариты конструкции, повышает производительные затраты и уменьшает площадь компоновки, поэтому поиск оптимального соотношения между габаритами устройства и надёжностью становиться одной из важнейших задач конструирования.

При проектировании устройств необходимо предусмотреть возможность быстро и без лишних затрат находить неисправности и повреждённые конструкции, а так же производить осмотры и профилактические ремонты, т.к. конструкция ремонтопригодна.

Технологичность конструкции ЭВМ в существенной степени определяется рациональным выбором её структуры, которая должна быть

разработана с учётом автономного, раздельного изготовления и наладки её основных элементов, узлов, блоков. Конструкция тем технологична, чем меньше доводочных и регулировочных операций приходиться выполнять после окончания её сборки. В технологичной конструкции должны максимально использоваться унифицированные, нормализованные и стандартные детали и материалы.

Исходя из этого целесообразно изготовлять проектируемый блок в виде двухсторонней ПП, изготовленной комбинированным позитивным методом, для увеличения степени минимизации с применением паяных соединений элементов с токопроводящими дорожками и соединением с внешними устройствами при помощи разъёма. Такой подход должен обеспечить высокую надёжность, минимальные габариты и высокую помехоустойчивость. В данной работе использована логика типа ТТЛ. Эти серии отличаются высокой надёжностью работы, что необходимо при эксплуатации устройства (в космосе, горной местности, корабле), а также достаточно большим быстродействием, удовлетворяющим всем условиям эксплуатации.

1.3

Выбор способа компоновки

От правильного расположения микросхем на печатной плате зависят такие параметры модуля, как габариты, масса, надежность работы, помехоустойчивость. Чем плотнее будут располагаться корпуса микросхем на плоскости печатной платы, тем сложнее автоматизировать ее монтаж, тем более жестким будет температурный режим ее работы, тем больший уровень помех будет наводиться в сигнальных связях. И наоборот, чем больше расстояние между микросхемами, тем менее эффективно используется физический объем модуля, тем больше длинна связей. Поэтому при установке микросхем на печатную плату следует учитывать все последствия выбора того или иного варианта их размещения.

Так как все ИМС данного модуля имеют одинаковые корпуса (прямоугольный типа К238.16) и, соответственно, одни и теже размеры, то решающим фактором выбора способа компоновки является минимальная суммарная длинна сигнальных связей между элементами. Рассмотрим несколько вариантов компоновки блока.

1 вариант показан на рисунке 2.1. В этом варианте микросхемы располагаются, согласно схеме электрическое принципиальной. При таком способе компоновки снижается длинна внутренних связей элементов, но в то же время увеличивается длина проводников, идущих на разъем, а значит увеличивается и возможность искажения входных и выходных данных.

Рисунок 2.1 Вариант 1 размещения микросхем

Поэтому целесообразно использовать вариант, изображенный на рисунке 2.2

Рисунок 2.2 Вариант 2 размещения микросхем

На этом рисунке 2.2 микросхемы располагаются ближе к разъему, что в свою очередь ведет к уменьшению входных и выходных линий.

Из двух предложенных вариантов выбираем наиболее оптимальный, то есть второй.

В соответствии с малой степенью интеграции микросхем, на каждую пару ИМС устанавливается по одному конденсатору.

2.2. Выбор и обоснование конструкции блока.

Конструктивной особенностью разрабатываемого модуля является плата с печатным монтажом. В связи с повышенным количеством внутренних линий связей между микросхемами, элементы устанавливаются на двустороннюю печатную плату.

Для изготовления ДПП используется комбинированный позитивный метод. Комбинированный метод заключается в травлении фольгированного диэлектрика с металлизацией отверстий. Особенностью конструирования платы, изготавливаемой этим методом, является то, что при наличии зенковки допускается занижение контактной площадки до зенковки с одной или с двух сторон (для позитивного метода).

В таблице 2.1 приведены материалы для изготовления ПП.

Таблица 2.1

Материалы изготовления ПП

| Наименование |

Марка |

ГОСТ, ТУ |

Толщина материала, мм |

Толщина фольги, мкм |

| Стеклотекстолит фольгированный |

СФ-1Н-50 |

ГОСТ 10316 |

0,8-3,0 |

50 |

| Фольгированный диэлектрик |

ФДТ-2 |

ТУ ИЖ47-64 |

0,5 |

50 |

| Фольгированный диэлектрик для микроэлектронных устройств |

ФДМЭ-1 |

ТУ ИЖ54-67 |

0,1 |

35 |

| Стеклоткань прокладочная |

СП-1 |

ТУ 16503085-71 |

0,025 |

- |

| Лента медная |

М1 |

ГОСТ 1173-70 |

- |

50;80 |

Для обеспечения высокой прочности платы, особенно при ее механической обработке выбираем фольгированный диэлектрик, имеющий большое значение толщины. Основные особенности конструкции модуля

1) Рекомендуемая толщина платы 0,8-0,15 мм;

2) Основной шаг координатной сетки принять равным 2,5 мм , а дополнительный – 0,5 мм. В узлах координатной сетки располагать центры монтажных и переходных отверстий;

3) В ПП допускать не боле трех различных диаметров монтажных и переходных отверстий;

4) Диаметр монтажных и переходных отверстий представлены в таблице 2.2;

5) Металлизированные отверстия должны иметь контактные площадки;

6) Печатные проводники выполняются прямоугольной формы, одинаковыми по ширине на всем протяжении. Пересечение проводников устранять с помощью перевода на другую сторону платы с использованием переходных отверстий;

7) Навесные элементы не должны выступать над поверхностью платы выше, чем на 9,5 мм;

8) Все переходные и монтажные отверстия платы должны быть металлизированы;

9) Печатные проводники платы размещать по линиям размещать по линиям основной и вспомогательной координатных сеток;

10) Монтажные отверстия и контактные площадки должны иметь покрытие, обеспечивающие качественную пайку выводов навесных элементов. В качестве такого покрытия использовать сплав О-С (61) 9 с последующей гальванизацией сплава ПОСВ 50;

11) Размеры рабочего поля платы – 70*85 мм;

12) Печатные проводники по оси x (горизонтально) располагать на лицевой стороне платы и по оси у(вертикально) на тыльной стороне;

13) При соединение проводников цепей «Земля» и «Питание»учитывать, что сила тока, проходящего через каждое отверстие, не должна превышать 2,5А;

14) Отклонение межцентровых расстояний не должны превышать +

0,1 мм;

15) Рабочее поле платы разбито на 6 зон, в одной зоне размещать не более одной группы отверстий;

16) Навесные шины «Земля» и «Питание» устанавливать с двух сторон для каждого ряда микросхем;

17) Диаметр монтажных отверстий под навесные шины выбирается в пределах 0,7-0,1 мм.

| Номинальный диаметр отверстия, мм |

Диаметр вывода навесного элемента при неметализированном отверстии платы, мм |

Плата с металлизированным отверстием |

Диаметр зенковки отверстий, мм не более |

| Диаметр вывода навесного элемента, мм не более |

Номинальная толщина платы, мм не более |

| 0,8 |

0,6 |

0,5 |

1,6 |

1,1 |

2.3 Автоматизация проектирования блока

Наиболее эффективный, быстрый и удобный способ проектирования является система автоматизированного проектирования, например пакет P-СAD. Система проектирования радиоэлектронной аппаратуры P-CAD является интегрированным набором специализированных программных пакетов, работающих в интерактивном режиме. Средства системы позволяют проектировать принципиальные электрические схемы, печатные платы, в том числе и многослойные, а также получать конструкторскую документацию.

Возможности САПР:

1) Быстрое выполнение чертежей

Конструктор, использующий САПР, может выполнять чертежи в среднем

в три раза быстрее, чем работая за кульманом. Такая работа ускоряет процесс проектирования в целом, позволяет в более сжатые строки выпускать продукцию и быстрее реагировать на рыночную конъюнктуру.

2) Повышение точности выполнения чертежей

Точность чертежа, выполненного вручную, определяется остротой зрения конструктора и толщиной грифеля карандаша. На чертеже, построенном с помощью программных средств, место любой точки определено точно, а более детального просмотра элементов чертежа имеются средство, позволяющее увеличить любую часть данного чертежа. Кроме этого САПР обеспечивает конструктора ещё многими специальными средствами, недоступными при ручном черчении.

3) Повышение качества выполнения чертежей

Качество изображения на обычном чертеже полностью зависит от мастерства конструктора, тогда как печатающее устройство вычерчивает высококачественные линии и тексты независимо от индивидуальных способностей человека. Кроме того, большинство сделанных вручную чертежей

имеют неряшливый вид из-за частого стирания линий. Программные средства любой САПР позволяют быстро стереть лишние линии без каких-либо последствий для конечного чертежа.

4) Возможность многократного использование чертежа

Построение изображения всего чертежа или его части можно сохранить для дальнейшей работы. Обычно это полезно тогда, когда в состав чертежа входят составляющие, имеющие одинаковые форму. Сохраненный чертеж может быть использован для последующего проектирования.

5) Ускорение расчетов и анализа при проектировании.

В настоящее время существует большое разнообразие программного обеспечения, которое позволяет выполнять практически все проектные расчеты.

6) Высокий уровень проектирования

Мощные средства компьютерного моделирования(например, метод конечных элементов) позволяют проектировать нестандартные геометрические модели, которые можно быстро модифицировать и оптимизировать, что позволяет снизить общие затраты до такой степени, которая раньше была не достижима из-за больших затрат времени.

7) Сокращение затрат на усовершенствование

Средства имитации и анализа, включенные в САПР, позволяют резко сократить затраты времени и средств на исследование и усовершенствование прототипов, которые являются дорогостоящими этапами процесса проектирования.

8) Интеграция проектирования с другими видами деятельности

Интегрированная вычислительная сеть с высококачественными средствами коммутации обеспечивает САПР более тесное взаимодействие с другими инженерными подразделениями.

Технический чертеж схемы представляет собой единственныйдокументальный источник, служащий основой для дальнейшего проектирования ПП.САПР, как правило, дает возможность создания схемы в интерактивном режиме. Для этого используются графические редакторы и библиотечные символы схемных элементов. Разработка чертежа схемы включает размещение символов, добавление текстовой информации (обозначения элементов, позиционные обозначения, угловой штамп, справки), нанесение связей между контактами схемных символов, введение обозначений цепей.

Чертеж схемы становится основой для составления входного описания, наиболее важную часть которого представляет так называемый список соединений, или лист связей. В нем указываются позиционные обозначения элементов, имена контактов и имена подходящих к соответствующим контактам цепей.После того, как чертеж схемы получен на экране графического дисплея или введен в список соединений, могут быть выполнены процедуры проверки логических правил конструирования. Такие процедуры включаютмоделирование, т.е. проверку схемы на предмет работоспособности, а также выявляют незадействованные контакты, незавершенные соединения, соотношения входных и выходных контактов.

Следующим этапом является конструкторское проектирование. При

выполнении этапа пользователь вводит конструкторско - технологические ограничения (КТО) (например, число токопроводящих слоев, размер платы, области, запрещенные для трассировки и размещения, зазор между проводниками и т.д.). Размещение и трассировка также выполняются в среде графических редакторов, которые поддерживают как автоматизированный процесс, так и возможность интерактивного вмешательства пользователя в процесс проектирования. Чаще всего задача вначале решается в автоматическом режиме, а далее дорабатывается вручную до требуемого уровня качества.

Например: при проектировании печатных плат (ПП) относительно средних размеров (~40-50 DIP) обычно конструктор в ручном режиме затрачивает 50-60ч. рабочего времени.

Трассировка аналоговой платы с помощью персонального компьютера занимает не более 30 минут. Автоматические трассировщики дают 90-95% соединений. После установки межэлементных связей осуществляется проверка спроектированной платы на наличие отклонения от геометрических параметров. Также осуществляется автоматический контроль на предмет соответствия физически реализованных соединений соединениям принципиальной электрической схемы.

Этап подготовки производства ПП заключается в выпуске полного комплекта конструкторской документации шелкографических или фотошаблонов и перфолент для сверлильных и установочных станков.

3 РАСЧЕТНАЯ ЧАСТЬ

3.1 Расчет частоты собственных колебаний блока

Арифметическо-логическое устройство может применяется в основном в стационарных ЭВМ. Наиболее разрушающее воздействие при эксплуатации ЭВМ, оказывает вибрация. Конструкция ЭВМ представляет собой сложную колебательную систему, состоящую из конечного числа простых механических узлов. Суммарная частота колебаний складывается из частоты собственных колебаний узла и частот случайных воздействий.

Расчет частоты собственных колебаний блока производиться путем условной замены конструкции блока эквивалентными расчетными схемами.

Частоту собственных колебаний платы для всех случаев ее краев можно определить по формуле 3.1.

f

=

km

*

k

*

B

*

h

*104

/

a

2

(3.1)

где f

–

частота собственных колебаний;

k

- поправочный коэфицент при распределенной нагрузке;

km

- поправочный коэфицент на материал

B

- частотная постоянная, зависящая от вида закрепления платы;

h

- толщина платы;

a

- длинна платы;

Выбранные способы(способы 2,3,6) закрепления платы показаны на рисунке 3.1

2 3 6

Рисунок 3.1 Способы крепления плат

Выбираем значения частотной постоянной B для выбранных способов крепления и отношения сторон платы.

Так как соотношения сторон a и b равно 1, то значение B для данных способов крепления равны:

Способ 2 – B=336

Способ 3 – B=181

Способ 6 – B=62

Поправочный коэфицент на материал определяется по формуле (3.2).

km

= (

E

/

Ec

)*(

pc

/

p

)

(3.2)

где - поправочный коэфицент на материал;

E и р - модуль упругости и плотность применяемого материала;

Ec

и pc

- модуль упругости и плотность стали;

Так как плата не стальная, а выполнена из фольгированного диэлектрика, то поправочный коэфицент на материал равен km

= поправочный коэфицент массы элементов при распределенной нагрузке рассчитывается по формуле (3.3).

k

= 1/ 1+

Q

э

/

Qn

(3.3)

где k

– поправочный коэфицент при распределенной нагрузке;

Q

э

- масса элементов, равномерно размещенных на плате;

Qn

- масса платы;

В данном случае, поправочный коэфицент массы элементов при распределенной нагрузке равен k

=0.6

Толщина платы h

=

0.5

Длинна платы a

=

95

Подставляем полученные значения в формулу (3.1), и определяем частоту собственных колебаний f

0

f

02

=(0.54*0.6*336*05*104

)/952

=0.07

f

03

=(0.54*0.6*181*05*104

)/952

=0.03

f

06

=(0.54*0.6*62*05*104

)/952

=0.01

На основании расчетов получены частоты собственных колебаний платы. Из трех выбираем наименьшее. Исходя из условий прочности, вынужденная частота колебаний должна быть более чем в два раза меньше частоты собственных колебаний. Поэтому данная плата должна применяться в устройствах, где вынужденные колебания не выше

3.2 Оценка уровня унификации блока

Оценить уровень унификации блока путем расчета коэфицентов применяемости и повторяемости .

Коэффициент повторяемости показывает долю элементов в модуле, которые применялись в производстве. Он рассчитывается по формуле (3.4):

(3.4) (3.4)

где кпр

- коэфицент применяемости;

n

ст

- количество стандартных изделий, применяемых в блоке;

n

ун

- количество унифицированных изделий, применяемых в блоке;

n

норм

- количество нормализованных изделий, применяемых в блоке;

n

п

- количество покупных изделий, применяемых в блоке;

n

ор

- количество оригинальных изделий, применяемых в блоке;

Эти значения приведены в таблице 3.1.

Таблица 3.1

| Наименование |

Количество |

ГОСТ, ТУ |

Примечание |

| 1.Плата(печатнй рисунок) |

1 |

АКВТ.230101.КП.04ПП |

Оригинальне |

| 2. Конденсатор КМ-5 |

3 |

ГОСТ |

Стандартное |

| 3. ИМС |

5 |

ТУ |

Унифицированное |

| 4.Плата(заготов) |

1 |

По чертежу |

заимствовное |

Подставляем значения и рассчитываем коэфицент применяемости по формуле (3.4):

(3.4) (3.4)

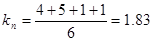

Коэфицент повторяемости находится из отношения общего количества составных частей к общему количеству типоразмеров. Коэфицент применяемости рассчитывается по формуле (3.5):

kn

=

N

общ

/

N

наим

(3.5)

где - коэфицент повторяемости;

N

общ

- общее количество применяемых изделий, применяемых в блоке (N

общ

=n

ст

+

n

ун

+

n

норм

+

n

п

+

n

ор

);

N

наим

- количество наименований(типоразмеров) изделий;

Подставляем значения и рассчитываем коэфицент повторяемости по формуле(3.6)

(3.6) (3.6)

Выполнив расчеты, можно сделать вывод о том, что данный блок является технологичным, так как kn

р

>0.7 и kn

>1.

3.3 Оценка надежности блока

Надежность — это свойство объекта выполнять заданные функции в заданных условиях в пределах, оговоренных в ТУ.

К основным показателям надежности относятся вероятность безотказной работы, интенсивность отказов, среднее время безотказной работы.

Вероятность безотказной работы - это вероятность того, что в заданном интервале времени не произойдет ни одного отказа. Расчет вероятности безотказной работы ячейки производится по формуле

P(t)=eА

t

где P

(

t

) -

вероятность безотказной работы;

e— основание натурального логарифма;

A- суммарная интенсивность отказов;

t

- требуемое время безотказной работы.

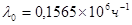

Интенсивность отказов показывает, какая часть элементов по отношению к общему количеству исправно работающих элементов в среднем выходит из строя в единицу времени. Интенсивность отказов ячейки определяется по формуле (3.7):

=22.59*10-6

(3.7) =22.59*10-6

(3.7)

где A0- интенсивность отказов ячейки;

Д,-э

- интенсивность отказов в реальных условиях эксплуатации;

Nj

— количество элементов с интенсивностью отказов Ул.

Наработка на отказ То - среднее значение наработки восстанавливаемого объекта между отказами. Среднее время безотказной работы определяется по формуле (3.8):

(3.8) (3.8)

где То

-

среднее время безотказной работы; A0-интенсивность отказов ячейки.

Электрический режим использования ЭРЭ характеризуется коэффициентом нагрузки, который определяется по формуле (3.9):

(3.9 (3.9

где Кн

- коэффициент нагрузки;

Npa

6

- нагрузка на элемент в рабочем режиме;

Nном

номинальная или допустимая по ТУ нагрузка.

Расчет надежности представлен в таблице 3.2

Таблица 3.2

Расчет надежности

Наименование

и тип элемента

|

Интенсивность отказов

i

н

*10-6

ч-1 i

н

*10-6

ч-1

|

Кн |

Кт |

= = KнKт* KнKт*

*10-6

ч-1

|

Ni |

Ni*10-6

ч-1 Ni*10-6

ч-1

|

Микросхема

К 1533 ИП3

|

0,1 |

0,55 |

0,1 |

0,0055 |

4 |

0,01 |

Микросхема

К 1533 ИП4

|

0,1 |

0,55 |

0,1 |

0,0055 |

1 |

0,01 |

| Конденсатор КМ-5 |

0,01 |

0,2 |

- |

0,002 |

3 |

0,06 |

| Переходные отверстия |

0,001 |

- |

- |

- |

54 |

0,054 |

| Пайки выводов микросхем |

0,0001 |

- |

- |

- |

5*16=80 |

0,080 |

| Пайки выводов конденсаторов |

0,0001 |

- |

- |

- |

2*3=6 |

0,0006 |

где H - интенсивность отказов в нормальных условиях; H - интенсивность отказов в нормальных условиях;

Кн - коэффициент нагрузки;

-коэффициент учета температурного режима; -коэффициент учета температурного режима;

Kн - интенсивность отказов в реальных условиях эксплуатации;

Ni - количество элементов с интенсивностью отказов  . .

Подставляем значения и рассчитываем интенсивность отказов ячейки по формуле (3.7):

(3.7) (3.7)

Подставляем значения и рассчитываем среднее время безотказной работы по формуле (3.8):

T0

= 6,4*106

ч (3.8)

Рассчитываем вероятность безотказной работы ячейки при разных значениях времени безотказной работы по формуле (3.6):

а) вероятность безотказной работы ячейки при t1=1000ч:

Р1 (1000) = 1 - 0,0001565 = 0,9998435

б)вероятность безотказной работы ячейки при t2=5000ч:

P2 (5000) = 1 - 0,0007325 - 0,9992175

в) вероятность безотказной работы ячейки при t3

=10000ч;

Р3 (10000) = 1 - 0,001565 = 0,998435

г) вероятность безотказной работы ячейки при 14=20000ч:

P4 (20000) = 1 - 0,003195 = 0,996805

д) вероятность безотказной работы ячейки при t5=50000ч:

P5(50000) = 1 - 0,007825 = 0,992175

Рисунок 3.2 График P(t)

при t1

=1000ч, t2

=5000ч, t3

=l 0000ч, t,=200004,t5

=50000ч

Из-за высоких требований, предъявляемых к работе ЭВМ, большое внимание в процессе разработки, изготовления и эксплуатации машин уделяется повышению надежности. Одним из наиболее совершенных способов повышения надежности является резервирование. Рассмотрим два случая резервирования:

1) нагруженный резерв с общим резервированием всего устройства безвосстановления отказавшего устройства;

2) нагруженный резерв с поэлементным резервированием без примененияпереключающих устройств.

Для случая нагруженного резерва вероятность безотказной работы устройства определяется по формуле (3.10):

Pur

(

t

)=1-

[1-

eAut

]m

(3.10)

где Pur

(

t

) -

вероятность безотказной работы устройства с постоянным резервом;

Au

- интенсивность отказов устройства (AU

=0,1565*1011

);

t - требуемое время безотказной работы;

m - количество параллельно работающих устройств (m=5);

е

- основание натурального логарифма.

Рассчитываем вероятность безотказной работы устройства при разных значениях времени безотказной работы по формуле (3.10):

а) вероятность безотказной работы устройства при t1=10000ч:

Pur

1

(10000) = 1-[l-(l-0,1565-10-2

)] 4

=1-[1-1 + O,1565-10-2

] 4

=

= 1 - 6 -10 = 0,999999999994

б) вероятность безотказной работы устройства при t2=50000ч:

Pur

2

(50000) = 1 - [0,7825 *10-2

]4

= 1 - 0.0000000037=0,9999999963

в) вероятность безотказной работы устройства при t3=100000ч:

Pur

3

(100000) = 1 - [0,7825 *10-2

]4

= 1 – 6*10-8

= 0,9999999963

г) вероятность безотказной работы устройства при t4=150000ч:

Pur

4

(150000) = 1 - [0,23475*10 ] 4

= 1 - 0,0000003 - 0.9999997

д) вероятность безотказной работы устройства при t5=200000ч:

Pur

5

(200000) = 1 -[0,313*10] 4

= 1 - 0,00000096 = 0,99999904

Рисунок 3.3 - График P(t)

при t,=l 0000ч, t2

=50000ч, t3

=l00000ч, t4

=150000, t5

=200000

3.4 Расчет параметров печатного монтажа платы 3.4 Расчет параметров печатного монтажа платы

Разрабатываемая печатная плата характеризуется следующими общими параметрами, которыми будем руководствоваться при расчете:

1) шаг основной координатной сетки равен 2,5 мм;

2) класс платы Б - повышенная плотность монтажа;

3) толщина платы 0,8±0,15 мм;

4) толщина материала 0,8 мм, толщина фольги 50 мкм;

5) сопротивление при длине проводника 1 м: 0,83 Ом;

6) толщина проводника 80 мкм;

7) ширина проводника t=0,3 мм;

8) расстояние между проводниками S=0,4 мм;

9) расстояние между контактными площадками или проводниками и контактной площадкой So=O,3 мм;

10)диаметр вывода навесного элемента не более 0,5

мм.

Величина диаметра отверстий после металлизации определяется по формуле (3.12):

d0

=dв

+(0,14+0,30) (3.12)

где do

- диаметр отверстий после металлизации;

d

в

-диаметр вывода навесного элемента.

Рассчитываем диаметр отверстий после металлизации по формуле (3.12):

do

=

0,5 + 0.30 = 0,8 мм

Диаметр отверстия под металлизацию определяется по формуле (3.13):

d

=

d

0

+(0,1 + 0,15) (3.13)

Рассчитываем диаметр отверстия под металлизацию по формуле (3.13):

d = 0,8 + 0,1 = 0,9 мм

Диаметр зенковки для отверстий диаметром менее 1мм определяется по формуле(3.14):

dзенк

=d + 0,2 (3.14)

Рассчитываем диаметр зенковки для отверстий диаметром менее 1мм по формуле(3.14):

dзенк

=0,9 + 0,2 = 1.1 мм

Диаметр контактной площадки отверстий определяется по формуле (3.15):

dK

=

d

+

c

+ 2

b

(3.15)

где dK

- диаметр контактной площадки отверстий;

d -

диаметр отверстия;

с-суммарный коэффициент, учитывающий изменение диаметров отверстий, контактных площадок, межцентрового расстояния и смещения слоев в процессе изготовления (с=0,5 мм);

b-ширина контактной площадки в узком месте : b=0,15 мм.

Рассчитываем диаметр контактной площадки отверстий по формуле (3.15)

dK

=0,8+ 0.5+ 2-0,15 = 1,6 мм

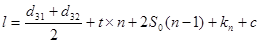

Расстояние между центрами двух монтажных отверстий определяется по формуле (3.16):

(3.16) (3.16)

где l

- расстояние между центрами двух монтажных отверстий;- где l

- расстояние между центрами двух монтажных отверстий;-

kn

- технологический коэффициент, обеспечивающий возможность качественного изготовления плат (kn

=0,l);

n - количество проводников.

Рассчитываем расстояние между центрами двух монтажных отверстий по формуле (3.16):

Максимальное количество проводников, проходящих между соседними отверстиями, определяется по формуле (3.17):

n = ((l

-2

l

2

)/

tв

) + 1(3.17)

где п

- максимальное количество проводников между соседними отверстиями;

l

-расстояние между центрами двух монтажных отверстий;

l

2

-номинальное расстояние между осями контактной площадки и проводника и рассчитывается по формуле (3.18):

l

2 =

Dk max

+ 2Smin

tmax

2 (3.18)

где DKmax

- максимальный диаметр контактной площадки;

Smin

- минимально допустимое расстояние между проводниками;

tmax

-максимально допустимая ширина проводника,

tB

- шаг вспомогательной координатной сетки (tB

= 1,25 мм).Сначала находим номинальное расстояние между осями контактной площадки и проводника по формуле (3.18):

l

2

=(1.6+2*0.4+0.6)/2 = 1.5

Рассчитываем максимальное количество проводников между соседними отверстиями по формуле (3.17)

п

=(5.4-2*1.5)/1.25 = 2.92

Результат расчета округляем до ближайшего большего значения, кратного удвоенному шагу вспомогательной координатной сетки и получаем: п =

5

Расчет печатного монтажа показал, что максимальное количество проводников, проходящих между соседними отверстиями равно 5, что соответствует повышенной плотности монтажа, т.е. класс платы Б.

4 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Определение типа производства

Тип производства зависит от количества выпускаемой продукции и степени дифференциации технологических процессов.

При организации производства, установлении его типа, учитываются потребности общества в данном виде продукции. Если загрузка оборудования по внедряемому техпроцессу оказывается низкой (ниже 85%), то предлагается догрузка оборудования типовыми работами, что осуществляется производственно-диспетчерскими службами предприятия.

Размер партии в день - число изделий, обрабатываемых за рабочий день при односменной работе - определяется по формуле (4.1):

n = (П/Др

)*К (4.1)

где n- размер партии в день;

П - годовой размер партии;

Др

-

количество рабочих дней в году (Др

=253дн);

К- необходимый запас деталей в днях (от 2 до 30 дней).

Годовой размер партии задан в задании и равен шт. Так как в курсовом проекте разрабатывается модуль 2-го уровня, то необходимый запас деталей равен 5 дням.Подставляем значения и рассчитываем размер партии в день по формуле (4.1):n = (10000/253)*5=197

По результатам расчета делаем вывод, что размер партии соответствует среднесерийному производству.

4.2 Выбор схемы технологического процесса

В качестве заготовки для рассматриваемой ДПП используется диэлектрическое основание (фольгированный диэлектрик). На стороны основания нанесен токопроводящий слой фольги. Этот слой фольги используется для получения соединений на печатной плате. Опишем типовой технологический процесс производства печатной платы.

4.2.1 Механическая обработка печатной платы

Входной контроль фольгированного диэлектрика заключается в проверке размеров листа, состояния поверхности со стороны фольги и диэлектрика, прочности сцепления фольги в исходном состоянии и при воздействии расплавленного припоя, гальванических растворов и других факторов, способности материала к механической обработке, поверхностного сопротивления и некоторых других параметров.Получение заготовки. Заготовку отрезают с прикуском по контуру на одну плату. Резка листа из фольгированного стеклотекстолита может производиться дисковой фрезой. Но данный метод обладает рядом недостатков (вопрос охлаждения, отсос образующейся пыли), поэтому наиболее целесообразно осуществлять резку с помощью роликовых или гильотинных ножниц. При этом повышается производительность, исключается засорение помещения пылью и сокращаются отходы материала. Фиксирующие и технологические отверстия изготовляют сверлением.Сверление монтажных отверстий. Сверление выполняют в кондукторе спиральным сверлом из твердого сплава с углом при вершине сверла 122. 1300 без охлаждающей жидкости. Заготовки при этом собирают в пакет толщиной не более 4,5мм. Монтажные отверстия сверлят на станках с ЧПУ, которые обеспечивают частоту вращения шпинделя не менее 10000 об/мин, механическую подачу не более 0,1 мм/об, биение сверла не более 0,02 мм. дисковой фрезой. Но данный метод обладает рядом недостатков (вопрос охлаждения, отсос образующейся пыли), поэтому наиболее целесообразно осуществлять резку с помощью роликовых или гильотинных ножниц. При этом повышается производительность, исключается засорение помещения пылью и сокращаются отходы материала. Фиксирующие и технологические отверстия изготовляют сверлением.Сверление монтажных отверстий. Сверление выполняют в кондукторе спиральным сверлом из твердого сплава с углом при вершине сверла 122. 1300 без охлаждающей жидкости. Заготовки при этом собирают в пакет толщиной не более 4,5мм. Монтажные отверстия сверлят на станках с ЧПУ, которые обеспечивают частоту вращения шпинделя не менее 10000 об/мин, механическую подачу не более 0,1 мм/об, биение сверла не более 0,02 мм.

4.2.2 Гальванохимическая обработка

Подготовку поверхности фольги выполняют вращающимися латунными или капроновыми щетками. На поверхность фольги наносят смесь маршаллита и венской извести. Независимо от механической зачистки проводят и химическую зачистку. Ее выполняют в щелочных растворах с последующей промывкой в деионизированной воде. Для нейтрализации остатков щелочи и удаления окислов производится декопирование в растворе соляной и серной кислот. Качество очистки влияет на последующие операции.

Сенсибилизация (повышение чувствительности к меди) осуществляется в растворе двухлористого олова, соляной кислоты и металлического олова в течение 5...7 мин с последующей промывкой в дистиллированной воде. Активация проводится в водном растворе двухлористого палладия и аммиака в течение 5...7 мин. Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и др. Время осаждения слоя меди толщиной 0,25...0,5 мкм составляет 15...20 мин. Затем проводят предварительную гальваническую металлизацию для увеличения тонкого слоя меди до толщины 5..8 мкм.

На подготовленную поверхность наносят сухой фоторезист и производят его сушку в течение 15 мин. Затем при помощи фотошаблона и яркого источника света происходит экспонирование рисунка схемы на поверхность платы. Гальваническое осаждение сплава «олово-свинец» толщиной 8...20 мкм производится с целью предохранения проводящего рисунка при травлении платы и обеспечения хорошей паяемости. После этого выполняют удаление фоторезиста с неэкспонированных участков. Травление является химическим процессом, при котором участки медной фольги, незащищенные фоторезистом, удаляются с поверхности диэлектрического основания, а покрытые фоторезистом участки сохраняются и формируют рисунок печатной платы. В результате травления получается плата с вытравленным рисунком. После травления требуется тщательная промывка платы. Следующий этап - необходимо произвести горячее лужение платы, т.е. оплавление защитного покрытия.

4.2.3 Заключительные операции

Обработка по контуру: окончательный контур платы получают вырубкой или фрезерованием после изготовления печатных проводников. Наружный контур получают отрезкой на гильотинных ножницах.

Маркировка заключается в нанесении на готовую плату ее серийного номера, даты изготовления и других данных.

Контроль осуществляет проверку исполнения рисунка схемы, отсутствия обрывов проводников.

Если нет возможности сразу отправить готовую плату на сборку, то для предотвращения преждевременного окисления плату консервируют и упаковывают. Данные операции заключаются в покрытии поверхности платы спирто-канифолевой смесью, помещении и запайке платы в полиэтиленовый пакет. В таком состоянии плата может храниться до полугода.

Схема типового технологического процесса изготовления ДПП комбинированным позитивным методом представлена в таблице 4.1, а также в маршрутной карте (см АКВТ.230101.КП46.23МК).

Таблица 4.1

| Код операции_ |

Наименование операции |

Оборудование |

| 010 |

Входной контроль используемого материала |

- |

| 020 |

Заготовительная |

Гильотинные ножницы ОА-805 |

| 030 |

Выполнение базовых отверстий |

Сверлильный станок AKF-25 |

| 040 |

Получение монтажных или переходных отверстий |

Сверлильный станок AKF-25 |

| 050 |

Подготовка поверхности |

Модуль обезжиривания |

| 060 |

Химическая металлизация |

Модуль химической металлизации |

| 070 |

Гальваническая металлизация |

Модуль гальванической металлизации |

| 080 |

Получение рисунка схемы___ |

Ламинатор |

| 090 |

Нанесение металлорезиста |

Линия АГ-32 |

| 100 |

Удаление защитной маски |

Набор ванн |

| 110 |

Травление |

Травильный модуль КП |

| 120 |

Оплавление металлорезиста |

Печь сушильная КП 4506 |

| 130 |

Обработка платы по контуру |

Фрезерный станок СФ-600 |

| 140 |

Маркировочная |

Стол монтажника |

| 150 |

Контрольная |

Стол контроллера |

| 160 |

Консервация |

Стол монтажника |

| 170 |

Упаковочная |

Стол монтажника |

4.3 Расчет норм времени

Нормы времени бывают технически обоснованными (определенные по нормативным документам: ОСТами, ГОСТами, СТП) и опытно-статистическими, установленными на опыте работы работников данного предприятия. Наиболее прогрессивными являются технически обоснованные нормы времени. В условиях массового производства пренебрегают подготовительно-заключительным временем Тп

_3

, так как оно встречается один раз на большую партию изделий. В мелкосерийном производстве Тп

.3

учитывается, так как оно повторяется с каждым повторением партии изделий. В серийном производстве время с учетом Тп

.3

называется штучно-калькуляционным.

В соответствии с ГОСТ 4ГО.050.016 штучное время находится по формуле (4.2):

tшт

= ton

* K*(1+(K1

+K2

)/100) (4.2)

где tшт

- штучное время, мин;

ton

- операционное время, мин;

K- поправочный коэффициент, учитывающий группу сложности и вид производства. Для среднесерийного производства К=1,2;

K1

- поправочный коэффициент, включающий Тп

.3

, время на обслуживание и личные надобности. Для среднесерийного производства К1

=7,6;

K2

- поправочный коэффициент, учитывающий время на отдых. Для среднесерийного производства К2

=3.

Выбранные и скалькулированные нормы времени сведены в аблице 4.2.

Таблица 4.2

| Код операции |

Наименование операции |

tшт

|

| 010 |

Входной контроль используемого материала |

6,2 |

| 020 |

Заготовительная |

5,9 |

| 030 |

Выполнение базовых отверстий |

2,37 |

| 040 |

Получение монтажных или переходных отверстий |

5,26 |

| 050 |

Подготовка поверхности |

16 |

| 060 |

Химическая меттализация |

3,74 |

| 070 |

Гальваническая меттализация |

5,9 |

| 080 |

Получение рисунка схемы |

9,07 |

| 090 |

Нанесение металлорезиста |

37,7 |

| 100 |

Удаление защитной маски |

5,22 |

| 110 |

Травление |

62 |

| 120 |

Оплавление металлорезиста |

44 |

| 130 |

Обработка платы по контуру |

0,99 |

| 140 |

Маркировочная |

2,5 |

| 150 |

Контрольная |

10,48 |

| 160 |

Консервация |

5,03 |

| 170 |

Упаковочная |

0,55 |

| ИТОГО |

222,91 |

Выполнив необходимые расчеты, выяснили, что размер партии 197 штук в день соответствует среднесерийному производству, то есть предприятие будет выпускать около 10000 изделий в год.

На основании всех полученных значений параметров можно сделать вывод, что конструкция сумматора удовлетворяет требованиям технологичности, и поэтому допускается производство и реализация данного вида изделий. В дальнейшем возможно усовершенствование модуля: выполнение сумматора в виде одной интегральной микросхемы, что очень повысит надежность, а за счет применения автоматизированных средств сократятся сроки и увеличатся объемы производства, что достаточно важно в условиях конкуренции рыночной экономики.

СПИСОК ИСПОЛЬЗУЕМОЙ ТЕМПЕРАТУРЫ

1. Майоров С.А., Крутовских С.А., Смирнов А.А. Электронные вычислительные машины (справочник по конструированию). Под редакцией Майорова С.А. 1975г.

2. Преснухин Л.Н. и Шахнов В.А. Конструирование электронных вычислительных машин и систем. Учебник для ВТУЗов по специальностям «ЭВМ» и «Конструирование и производство ЭВА» Высшая школа. 1986г.

3. Тарабрин Б.В., Якубовский С.В., Барканов Н.А. Справочник по интегральным микросхемам. Под редакцией Тарабрина Б.В. Энергия. 1981г.

|

Технические требования чертежа платы:

а) Плату изготовить комбинированным методом;

б) Плата должна соответствовать требованиями ОСТ 4.Г00070.015;

в) Шаг контактной сетки – 2,5мм;

г) Конфигурацию проводников выдерживать по координатной сетке с

отклонением от чертежа на 0,5 мм;

д) Места обведенные штрих пунктирной линией, печатным мантажом

не занимать

е) Форма контактной площадки – круглая диаметром в 1 мм;

ж) Предельное отклонеие между центрами контактных площадок в

группе +0.1мм

з) Ключ базовой контактной площадки выполнять виде «Усика» длиной

1-2мм, направленного в свободную от проводников сторону;

и) Маркировать краской МКЭ4 шрифтом «3»

|

1. *Размеры для справок.

2. Установку элементов производить по ОСТ 4.010 030-81, шаг координатной сетки 1,25 мм.

3. Высота монтажа элементов над платой 5 мм

4. Паять припоем ПОС - 61 ГОСТ 211.931 - 76 флюс ФКСЮГО 29.011.ТУ

5. Маркировка элементов показана условно.

6. Покрытие: ЛАК УР 231 ГОСТ 20.824-75, в 2 слоя.

7. Маркировать краской МКЭ-4 черная, шрифт 3 по НО.010.007

8.Клеймить штампом ОТК, краска МК Э4 черная по ОСТ 4.ГО 054.205 У4 9.

9. Остальные технические требования по ОСТ 4ГО.070.015

| № цепи |

Откуда идет |

Куда идет |

| Элемент |

Контакт |

Элемент |

Контакт |

| 1 |

X |

К1 |

С1

C2

C3

|

01

01

01

|

| 2 |

X |

К2 |

DD1

DD2

DD3

DD4

|

02

02

02

02

|

| 3 |

X |

К3 |

DD1

DD2

DD3

DD4

|

23

23

23

23

|

| 4 |

X |

К4 |

DD1

DD2

DD3

DD4

|

21

21

21

21

|

| 5 |

X |

К5 |

DD1

DD2

DD3

DD4

|

19

19

19

19

|

| 6 |

X |

К6 |

DD1

DD2

DD3

DD4

|

01

01

01

01

|

| 7 |

X |

K7 |

DD1

DD2

DD3

DD4

|

22

22

22

22

|

| 8 |

X |

K8 |

DD1

DD2

DD3

DD4

|

20

20

20

20

|

| 9 |

X |

K9 |

DD1

DD2

DD3

DD4

|

18

18

18

18

|

| 10 |

X |

K10 |

DD1

DD2

DD3

DD4

|

06

06

06

06

|

| 11 |

X |

K11 |

DD1

DD2

DD3

DD4

|

05

05

05

05

|

| 12 |

X |

K12 |

DD1

DD2

DD3

DD4

|

04

04

04

04

|

| 13 |

X |

K13 |

DD1

DD2

DD3

DD4

|

03

03

03

03

|

| 14 |

X |

K14 |

DD1

DD2

DD3

DD4

|

08

08

08

08

|

| 15 |

X |

K15 |

DD1 |

07 |

| 16 |

X |

K18 |

C1

C2

C3

|

01 |

| № цепи |

Откуда идет |

Куда идет |

| Элемент |

Контакт |

Элемент |

Контакт |

| 17 |

X |

К19 |

С1

С2

С3

|

02 |

| 18 |

X |

K36 |

C1

C2

C3

|

02 |

| DD1 |

09 |

X |

K20 |

| DD1 |

10 |

X |

K21 |

| DD1 |

11 |

X |

K22 |

| DD1 |

13 |

X |

K23 |

| DD1 |

15 |

DD5 |

04 |

| DD1 |

17 |

DD5 |

03 |

| DD2 |

09 |

X |

K24 |

| DD2 |

10 |

X |

K25 |

| DD2 |

11 |

X |

K26 |

| DD2 |

13 |

X |

K27 |

| DD2 |

15 |

DD5 |

02 |

| DD2 |

17 |

DD5 |

01 |

| DD3 |

09 |

X |

K28 |

| DD3 |

10 |

X |

K29 |

| DD3 |

11 |

X |

K30 |

| DD3 |

13 |

X |

K31 |

| DD3 |

15 |

DD5 |

15 |

| DD3 |

17 |

DD5 |

14 |

| DD4 |

09 |

X |

K32 |

| DD4 |

10 |

X |

K33 |

| DD4 |

11 |

X |

K34 |

| DD4 |

13 |

X |

K35 |

| DD4 |

15 |

DD5 |

06 |

| DD4 |

17 |

DD5 |

05 |

| DD5 |

07 |

X |

K16 |

| DD5 |

09 |

DD2 |

07 |

| DD5 |

10 |

X |

K17 |

| DD5 |

11 |

DD3 |

07 |

| DD5 |

12 |

DD4 |

07 |

| Формат |

Зона |

Позиция |

Обозначение |

Наименование |

Кол-во |

Примечание |

| Документация.

|

| А4

|

АКВТ.230101.КП43.04СБ

|

Сборочный чертеж

|

1

|

| А4

|

АКВТ.230101.КП43.04ТБ

|

Таблица соединений

|

1

|

| А3

|

АКВТ.230101.КП43.04Э3

|

Схема электрическая принципиальная

|

1

|

| А4

|

АКВТ.230101.КП43.04Э7

|

Схема электрическая расположения

|

1

|

| Детали

|

| А3

|

1

|

АКВТ.230101.КП43.04ПП

|

Плата

|

1

|

| Прочие изделия

|

| Конденсаторы

|

| 2

|

КМ-5А

|

3

|

С1 ..С3

|

| Микросхемы

|

| 3

|

К1533ИП3

|

4

|

D1 ..D4

|

| К1533ИП4

|

1

|

D5

|

1)

Контакты 12 микросхем

DD

1…

DD

4 подключить к цепи

b

2)

Контакты 24 микросхем

DD

1…

DD

4 подключить к цепи

a

3)

Контакты 8 микросхемы

DD

5 подключить к цепи

b

4)

Контакты 16 микросхемы

DD

5 подключить к цепи

a

|

|