Министерство образования и науки РФ

Федеральное агентство по образованию

Ф ГОУ СПО «Уральский политехнический колледж»

Тема: Теплоснабжение жилого района города Орск

Курсовой проект

Дисциплина: Теплоснабжение

КП 140102 02 02 08

Пояснительная записка

КП 140102 02 02 08 ПЗ

Выполнил

Проверил: Н.В. Панова

г. Верхний Тагил

2008

Содержание

Введение

1 Общая часть

1.1 Характеристика объектов теплоснабжения

1.2 Исходные данные

2 Технологическая часть

2.1 Описание системы теплоснабжения

2.2 Описание источника теплоснабжения

3 Расчетная часть

3.1 Определение тепловых поток потребителей

3.2 Расчет и построение графиков теплопотребления

3.3 Построение годового графика теплопотребления

3.4 Расчет и построение графика центрального качественного регулирования

3.5 Гидравлический расчет тепловой сети

3.6 Подбор насосного оборудования

3.7 Механический расчет и подбор строительных конструкций

3.7.1 Расчет и подбор труб

3.7.2 Расчет и подбор опор

3.7.3 Подбор компенсаторов

3.7.4 Расчет тепловых характеристик сети

4 Техника безопасности при выполнении ремонтных работ

5 Мероприятия по охране окружающей среды

Список используемой литературы

Введение

Тепловое потребление — одна из основных статей топливно-энергетического баланса нашей страны. На удовлетворение тепловой нагрузки страны расходуется ежегодно более 600 млн. т.у.т., т.е. около 30 % всех используемых первичных топливно-энергетических ресурсов. Под теплоснабжением понимают систему обеспечения теплом зданий и сооружений. Централизованные системы теплоснабжения обеспечивают наиболее экономное использование топлива и имеющие наиболее высокие экономические показатели.

Тепловое хозяйство России в течение длительного периода развивается по пути концентрации тепловых нагрузок, централизации теплоснабжения и

комбинированной выработки тепловой и электрической энергии.

Широкое развитие получила теплофикация, являющаяся наиболее рациональным методом использования топливных ресурсов для тепло- и электроснабжения.

Развитие теплофикации способствует решению многих важных народнохозяйственных и социальных проблем таких, как повышение тепловой и общей экономичности электроэнергетического производства, обеспечение экономичного и качественного теплоснабжения жилищно-коммунальных и промышленных комплексов, улучшение экологической обстановки в городах и промышленных районах, снижение трудозатрат в тепловом хозяйстве.

Наряду с

теплофикацией рационально используется теплоснабжение от экономичных котельных установок, а также от теплоутилизационных промышленных установок. Каждый из этих источников теплоснабжения имеет свою область экономически целесообразного применения.

Теплоснабжение является крупной отраслью народного хозяйства. В условиях ограниченных топливных ресурсов рациональное и экономичное расходование их представляет задачу большой государственной важности. Значительная роль в решении этой задачи отводится централизованному теплоснабжению и теплофикации, которые тесно связаны с электрификацией и энергетикой.

Централизованное теплоснабжение базируется на использовании крупных районных котельных РК, характеризующихся значительно большими КПД, чем мелкие отопительные установки. Теплофикация, т.е. централизованное теплоснабжение на базе комбинированной выработки тепла и электроэнергии, является высшей формой централизованного теплоснабжения. Она позволяет сократить расход топлива на 20-25%. Кроме экономии топлива централизация теплоснабжения имеет большое социальное значение, способствуя повышению производительности труда, вытесняя малоквалифицированные профессии, улучшая условия труда и повышая культуру производства.

В настоящее время в результате достижений в области использования ядерного топлива развивается новое направление - централизованное теплоснабжение на базе атомных ТЭЦ и атомных котельных.

Централизованная система теплоснабжения состоит из следующих основных элементов: источника тепла, тепловых сетей и местных систем потребления – систем отопления, вентиляции и горячего водоснабжения.

Для централизованного теплоснабжения используются два типа источников тепла: теплоэлектроцентрали (ТЭЦ) и районные котельные (РК).

На ТЭЦ осуществляется комбинированная выработка тепла и электроэнергии, обеспечивающая существенное снижение удельных расходов топлива при получении электроэнергии. При этом тепло рабочего тела - водяного пара – используется для получения электроэнергии при расширении пара в турбинах, а затем оставшееся тепло отработанного пара используется для нагрева воды в теплообменниках, которые составляют теплофикационное оборудование ТЭЦ. Горячая вода применяется для теплоснабжения. Таким образом, на ТЭЦ тепло высокого потенциала используется для выработки электроэнергии, а тепло низкого потенциала – для низкого потенциала – для теплоснабжения. В этом состоит энергетический смысл комбинированной выработки тепла и электроэнергетики. При раздельной их выработке электроэнергию получают на конденсационных станциях (КЭС), а тепло – в котельных. В конденсаторах паровых турбин на КЭС поддерживается глубокий вакуум, которому соответствуют низкие температуры (15-200

С), и охлаждающую воды не используют. В результате на теплоснабжение расходуют дополнительное топливо. Следовательно, раздельная выработка экономические менее выгодна, чем комбинированная.

Преимущества теплофикации и централизованного теплоснабжения наиболее ярко проявляются при концентрации тепловых нагрузок, что характерно для современных развивающихся городов.

Другим источником теплоснабжения являются РК. Тепловая мощность современных РК составляет 150-200 Гкал/ч. Такая концентрация тепловых нагрузок позволяет использовать крупные агрегаты, современное техническое оснащение котельных, что обеспечивает высокие КПД использования топлива.

Отечественная теплофикация базируется на районных ТЭЦ общего пользования и на промышленных ТЭЦ в составе предприятий, от которых теплота отпускается как промышленным предприятиям, так и расположенным поблизости городам и населенным пунктам. Для удовлетворения отопительно-вентиляционной и бытовой нагрузок жилых и общественных зданий, а также промышленных предприятий используется главным образом горячая вода. Применение горячей воды в качестве теплоносителя позволяет использовать для теплоснабжения теплоту отработавшего пара низкого давления, что повышает эффективность теплофикации благодаря увеличению удельной выработки электрической энергии на базе теплового потребления.

В качестве теплоносителя для теплоснабжения городов используют горячую воду, а для теплоснабжения промышленных предприятий – водяной пар. Теплоноситель от источников тепла транспортируют по теплопроводам.

Горячая вода поступает к потребителям по подающим теплопроводам, отдает в теплообменниках свое тепло и после охлаждения возвращается по обратным теплопроводам к источнику тепла.

Таким образом, теплоноситель непрерывно циркулирует между источником тепла и потребителями. Циркуляцию теплоносителя обеспечивает насосная станция источника тепла. Водяной пар поступает к промышленным потребителям по паропроводам под собственным давлением, конденсируется в теплообменниках и отдает свое тепло. Образовавшийся конденсат возвращается к источнику тепла под действием избыточного давления или с помощью конденсатных насосов.

Современные централизованные системы теплоснабжения представляют собой сложный комплекс, включающий источники тепла, тепловые сети с насосными станциями и тепловыми пунктами и абонентские вводы, оснащенные системами автоматического управления. Для обеспечения надежного функционирования таких систем необходимо их иерархическое построение, при котором всю систему расчленяют на ряд уровней, каждый из которых имеет свою задачу, уменьшающуюся по значению от верхнего уровня к нижнему. Верхний уровень составляют источники тепла, следующий уровень – магистральные тепловые сети с РТП, нижний – распределительные сети с абонентскими вводами потребителей. Источники тепла подают в тепловые сети горячую воду заданной температуры и заданного давления, обеспечивают циркуляцию воды в системе и поддержание в ней должного гидродинамического и статического давления. Они имеют специальные водоподготовительные установки, где осуществляется химическая очистка и деаэрация воды. По магистральным тепловым сетям транспортируются основные потоки теплоносителя в узлы теплопотребления. В РТП теплоноситель распределяется по районам и в сетях районов поддерживается автономный гидравлический и тепловой режим. К магистральным тепловым сетям отдельных потребителей присоединять не следует, чтобы не нарушить иерархичности построения системы.

Развитие теплофикации способствует решению многих важных народнохозяйственных и социальных проблем, таких как повышение тепловой и общей экономичности энергетического производства, обеспечение экономичного и качественного электро- и теплоснабжения жилищно-коммунальных и промышленных комплексов, снижение трудозатрат в тепловом хозяйстве, улучшение экологической обстановки в городах и промышленных районах.

1.Общая часть

1.1

Характеристика объектов теплоснабжения

В данном курсовом проекте объектом теплоснабжения является жилой район г. Орск, в котором количество жилых домов 10, общественных зданий 3.

Таблица 1 - Характеристика объектов жилого района.

№

п/п

|

Наименование

объекта

|

Общая

площадь F,м2

|

Объем V,м3 |

Количество человек m |

| 1 |

Жилой дом |

7800 |

756 |

| 2 |

Жилой дом |

7350 |

756 |

| 3 |

Жилой дом |

7400 |

720 |

| 4 |

Жилой дом |

7320 |

735 |

| 5 |

Жилой дом |

8300 |

855 |

| 6 |

Жилой дом |

8100 |

805 |

| 7 |

Жилой дом |

4600 |

420 |

| 8 |

Жилой дом |

3600 |

335 |

| 9 |

Жилой дом |

3250 |

300 |

| 10 |

Жилой дом |

3400 |

355 |

| 11 |

Жилой дом |

3600 |

358 |

| 12 |

Жилой дом |

3270 |

344 |

| 13 |

Детский сад |

3800 |

11400 |

340 |

| 14 |

Школа |

3500 |

10500 |

625 |

| 15 |

Магазин |

2183 |

6550 |

49 |

Объем помещения V, м3

находим по формуле:

V=F*h

где h –высота помещения, м

Принимаем h=3 метра для общественных зданий.

Vд.с.= 3800*3=11400 м3

1.2 Исходные данные

Для расчета системы теплоснабжения жилого района г. Орск

необходимы следующие данные:

Таблица 2 –Климатические данные по г.Орск [1, с 432]

| Город |

Отопительный период |

Лето |

| Продолжительность n, сут. |

Температура воздуха, 0С |

Температура воздуха, 0С |

| Температура воздуха, 0С |

Средняя отопительного периода |

Средняя самого холодного месяца |

Средняя самого жаркого месяца |

Средняя самого в 13ч самого жаркого месяца (ориент.) |

Отопления

tн.о.

|

Вентиляция

tн.в.

|

| г.Орск |

204 |

-29 |

-21 |

-7,9 |

-16,4 |

Таблица 3 - Среднемесячные температуры наружного воздуха. [2, с15]

| город |

сентябрь |

октябрь |

ноябрь |

декабрь |

январь |

февраль |

март |

апрель |

май |

июнь |

| Орск |

+13,3 |

+4,6 |

-4,4 |

-11,5 |

-14,8 |

-14,2 |

-7,7 |

+4,7 |

+14,7 |

+19,8 |

Таблица 4 - Число часов за отопительный сезон с установившейся среднесуточной tн,

0

С. [1, с435]

| tн0С |

-35 |

-30 |

-25 |

-20 |

-15 |

-10 |

-5 |

0 |

+8 |

| n,час |

3 |

30 |

202 |

620 |

1250 |

2010 |

2760 |

3900 |

4890 |

2. Технологическая часть

2.1 Описание системы теплоснабжения

Централизованные системы теплоснабжения обеспечивают потребителей теплом низкого и среднего потенциала (до 3500

), на выработку которого затрачивается около 25% всего добываемого в стране топлива.

Тепло, как известно, является одним из видов энергии, поэтому при решении основных вопросов энергосбережения отдельных объектов и территориальных районов теплоснабжения должно рассматриваться совместно с другими энергообеспечивающими системами – электроснабжением и газоснабжением.

Система теплоснабжения состоит из следующих основных элементов: источника тепла, тепловых сетей, абонентских вводов и местных систем теплопотребления.

В зависимости от организации движения теплоносителя системы теплоснабжения могут быть замкнутыми, полузамкнутыми и разомкнутыми.

В замкнутых системах потребитель использует только часть тепла, содержащегося в теплоносителе, а сам теплоноситель вместе с оставшимся количеством тепла возвращается к источнику, где снова пополняется теплом (двухтрубные замкнутые системы).

В полузамкнутых системах у потребителя используется и часть поступающего к нему тепла, и часть самого теплоносителя, а оставшиеся количество теплоносителя и тепла возвращается к источнику (двухтрубные открытые системы). Вразомкнутых системах, как сам теплоноситель, так и содержащееся в нем тепло полностью используются у потребителя (однотрубные системы).

В централизованных системах теплоснабжения в качестве теплоносителя используются вода и водяной пар, в связи с чем различают водяные и паровые системы теплоснабжения.

Вода как теплоноситель имеет ряд преимуществ перед паром; некоторые из этих преимуществ приобретают особо важное значение при отпуске тепла от ТЭЦ. К последним относится возможность транспортирования воды на большие расстояния без существенной потери её энергетического потенциала, то есть её температуры. Энергетический потенциал пара – его давление – уменьшается при транспортировании более значительно. Таким образом, в водяных системах давление пара в отборах турбин может быть очень низким (0,06-0,2 МПа), тогда как в паровых системах оно должно составлять до 1-1,5 МПа. Повышение же давления пара в отборах турбин приводит к увеличению расхода топлива на ТЭЦ и уменьшению выработки электроэнергии на тепловом потреблении.

Другим достоинством воды как теплоносителя относятся: меньшая стоимость присоединений к тепловым сетям местных водяных систем отопления, при открытых системах ещё и местных систем горячего водоснабжения; возможность центрального регулирования отпуска тепла потребителя изменением температуры воды; простота эксплуатации – отсутствие у потребителей неизбежных при паре конденстатоотводчиков и насосных установок по возврату конденсата.

По способу подачи воды на горячее водоснабжение водяные системы делят на закрытые и открытые.

В закрытых водяных системах теплоснабжения воду из тепловых сетей используют только как греющую среду для нагревания в подогревателях поверхностного типа водопроводной воды, поступающей затем в местную систему горячего водоснабжения.

По количеству трубопроводов различают однотрубные, двухтрубные и многотрубные системы теплоснабжения.

В курсовом проекте рассматривается водяная, закрытая, зависимая двухтрубная система теплоснабжения.

В зависимых схемах присоединения теплоноситель в отопительные приборы поступает непосредственно из тепловых сетей. Давление в местной системе теплоснабжения зависит от давления в тепловых сетях.

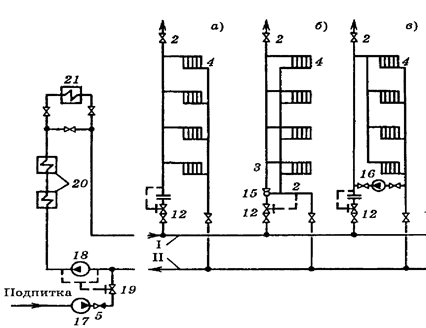

Рисунок 2.1- Закрытая двухтрубная водяная система теплоснабжения.

1-аккумулятор горячей воды; 2-воздушный кран; 3-водоразборный кран; 4-нагревательный прибор; 5-обратный клапан; 6-подогревательГВС одноступенчатый; 7,8- подогреватели ГВС нижней и верхней ступеней; 9-отопительный подогреватель; 10-расширительный сосуд; 11-регулятор отопления; 12-регулятор расхода; 13-регулятор температуры воды; 14-регулятор отопления; 15-элеватор; 16-насос; 17-подпиточный насос; 18-сетевой насос; 19-регулятор подпитки; 20-подогреватели сетевой воды; 21-пиковый котел.

Схема, присоединения на рис. 2.1, а, показывает зависимое присоединение отопительной установки. Вода из подающей линии тепловой сети поступает через клапан регулятора расхода 12 непосредственно в отопительную систему здания, проходит через нагревательные приборы 4 и отдает в них теплоту окружающему воздуху. Охлажденная вода поступает в обратную линию тепловой сети.

По такой схеме присоединяют обычно к тепловой сети системы водяного отопления промышленных предприятий.

В том случае, когда максимальная температура воды в подающей линии тепловой сети не превышает 95 о

С, по этой схеме также присоединяются также отопительные системы жилых и общественных зданий. В большинстве случаев отопительные системы жилых и общественных зданий присоединяются к водяным тепловым сетям по зависимой схеме со смесительным устройством (рис. 2.1, б и в).

2.2 Описание источника теплоснабжения

Водогрейная котельная предназначена для выработки горячей воды, используемых для технологических потребителей и нужд теплоснабжения.

Современная установка представляет собой комплекс основного и вспомогательного оборудования. Выбор технологической схемы и размещения оборудования зависят от назначения установки, вида сжигаемого топлива, мощности и типа установленных парогенераторов и других факторов.

Природный газ по газопроводу поступает на территорию предприятия и направляется в газорегуляторную установку (ГРУ), которая предназначена для снижения давления газа и поддержания его на постоянном уровне перед газовыми горелками независимо от расхода. Обычно в ГРУ располагают контрольно-измерительные приборы для определения давления газа, его температуры и расхода. Из ГРУ газ по цеховому газопроводу поступает к горелкам парогенераторов.

Основным оборудованием установки является парогенератор, который состоит из следующих элементов: топочной камеры с горелками, экранных и конвективных поверхностей нагрева, пароперегревателя, водяного экономайзера и воздухоподогревателя. Топочная камера предназначена для организации и завершения сжигания топлива, а также для передачи тепла расположенных в ней поверхностям нагрева. Поверхности нагрева парогенератора в зависимости от способа передачи им тепла принято разделять на луче воспринимающие и конвективные. Лучше воспринимающие поверхности нагрева, расположенные непосредственно в топочной камере, называют экранными. Поверхности нагрева, в которых тепло от продуктов сгорания передается путем соприкосновения, называют конвективными.

Пароперегреватель предназначен для превращения сухого насыщенного пара в перегретый. Перегретый пар имеет большие температуру и энтальпию по сравнению с насыщенным при одинаковом с ним давлении.

Водяной экономайзер предназначен для подогрева питательной воды, поступающей в парогенератор. Нагрев воды в экономайзере осуществляется продуктами сгорания, покидающими парогенератор.

В воздухоподогревателе за счет тепла продуктов сгорания осуществляется подогрев воздуха, используемого в процессе сжигания топлива. Воздухоподогреватель и водяной экономайзер принято называть хвостовыми поверхностями нагрева.

Систему ограждений точной камеры и газоходов парогенератора от окружающей среды называют обмуровкой. Газоходами называют каналы, по которым перемещаются продукты сгорания. Под газовым трактом, или трактом продуктов сгорания, понимают все газоходы парогенератора.

Начиная от топки и кончая дымовой трубой.

Золоуловитель служит для очистки продуктов сгорания от мелкой летучей золы, выносимой за пределы топочной камеры и газоходов парогенератора при сжигании твердого топлива.

Дымосос осуществляет удаление продуктов сгорания из парогенератора и направляет их в дымовую трубу, через которую они выбрасываются в атмосферу.

Воздушный тракт паро-генерирующей установки состоит из вентилятора, воздухоподогревателя и системы каналов. Вентилятор предназначен для подачи воздуха, необходимого для организации процесса горения, в топку. Система каналов, по которым вентилятор подает воздух, называется воздухопроводами.

Паровой тракт парогенератора состоит из барабана с сепарационными устройствами, пароперегревателя с устройствами для регулирования температуры перегрева пара и паропровода для подачи пара к потребителям. В барабане парогенератора собирается пар, образовавшийся в экранных и конвективных поверхностях нагрева. В сепарационных устройствах происходит отделение от пара капелек воды перед поступлением его в пароперегреватель.

Для поддержания постоянного уровня воды в парогенераторах в него необходимо подавать воду в количестве, равном выработанному пару. Однако вода, поступающая из источника водоснабжения, перед подачей в парогенератор проходит очистку от механических примесей и химическую обработку. Химически очищенная вода и возвратившийся от потребителей пара конденсат направляется для дегазации в деаэратор. Деаэратор служит для удаления из воды растворенных в ней кислорода и углекислого газа. Из деаэратора вода забирается питательным насосом и по трубопроводам, называемым питательными линиями, подается в водяные экономайзеры парогенераторов. Нагревшись до определенной температуры, питательная вода из водяного экономайзера поступает в барабан парогенератора.

При сжигании твердого топлива образуется шлак и зола. Шлак выпадает в топке, а зола улавливается из продуктов сгорания золоуловителем. Для удаления шлака и золы за пределы здания служит система механизмов, называемая шлакоудалением. Для обеспечения безопасной эксплуатация оборудования, регулирования количества пара и воды, а также отключения отдельных трубопроводов паро-генерирующая установка имеет предохранительную, регулирующую и отключающую арматуру.

Для получения горячей воды, расходуемой на нужды теплоснабжения, в котельной установлен пароводяной бойлер. Пар на бойлер подается от общего сборного коллектора котельной по специальному паропроводу. Сетевая вода подается в бойлер и систему теплоснабжения сетевым насосом. Подпитка тепловой сети осуществляется подпиточным насосом, забирающим воду из деаэратора, общего для системы теплоснабжения и питания парогенератора. Конденсат пара из бойлера поступает в деаэратор.

Тепловая схема котельных с водогрейными котлами имеет свои особенности. Однако основным преимуществом котельных с водогрейными котлами является их более низкая стоимость по сравнению с парогенераторами.

Сложность тепловой схемы отопительных котельных с водогрейными котлами зависит от вида сжигаемого топлива и системы теплоснабжения (открытая, закрытая). При открытой системе теплоснабжения дополнительно устанавливаются баки-аккумуляторы деаэрированой воды, что усложняет тепловую схему отопительной котельной.

Водогрейные котлы в настоящее время преимущественно работают на мазуте и природном газе, хотя разработаны проекты и имеется опыт эксплуатации этих котлов на твердом топливе.

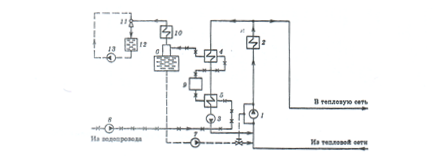

Рисунок 2.2. Принципиальная схема водогрейной котельной.

1- сетевой насос; 2- водогрейный котел; 3- циркуляционный насос;

4- подогреватель химичеки очищенной воды; 5- подогреватель сырой воды; 6- вакуумный деаэратор; 7- подпиточный насос; 8- насос сырой воды; 9 химводоподготовка; 10- охладитель выпара; 11- водоструйный эжектор; 12- расходный бак эжектора; 13- эжекторный насос.

3 Расчетная часть

3.1 Определение тепловых потоков потребителей

Теплопотребление – это использование теплоты для разнообразных коммунально-бытовых и производственных целей.

Все потребители теплоты делятся на две группы:

Сезонные

– используют теплоту не круглый год;

Круглогодовые

– используют теплоту в течении всего года;

Для сезонного теплового потребления характерны следующие особенности:

в течении года тепловые нагрузки изменяются в зависимости от температуры наружного воздуха.

годовые расходы тепла имеют значительные колебания.

изменение тепловой нагрузки на отопление в течении суток незначительны.

расходы тепловой энергии для вентиляции по часам суток могут отличаться большим разнообразием в зависимости от смены режимов работы.

Для круглогодовых потребителей расход теплоты зависит:

от технологии производства;

от вида выпускаемой продукции:

от режима предприятия.

Максимальный тепловой поток на отопление жилых зданий Q0

ж.д

, МВт определяется по формуле:

Q0

ж.д

= q0

*F*10-6

(3.1)

где q0

– удельный укрепленный показатель максимального часового расхода теплоты на отопление, Вт/м2

;

q0

= 168 Вт/м2

[2,с325]

F – общая площадь жилого здания, м2

1ж.д. Q01

ж.д

= 168*7800*10-6

=1,31 МВт

Остальные 9 домов рассчитываются аналогично первому, результаты сведены в таблицу 5.

Максимальный тепловой поток на отопление общественных зданий

Q0

общ

, Мвт определяется по формуле:

Q0

общ

= q0

* V * (tвн

– tн.о

р

)*10-6

(3.2)

где tвн

–расчетная внутренняя температура,0

С [2,c20]

tвн. дет.сад..

=20 0

С; tвн.шк.

=180

С; tвн. маг.

=150

С.

q0

=0.60 ;

q0

=0,34 ;

q0

=0,34 q0

=0,38 q0

=0,38

Q0

дет.сад.

= 0,60 * 11400 *( 20 -(- 29))*10-6

= 0,34 МВт

Q0

шк.

= 0,34*10500*(18-(-29))* 10-6

= 0,17 МВт

Q0

маг.

= 0,38*6550*(15-(-29))* 10-6

= 0,11 МВт

Максимальный тепловой поток на вентиляцию QВ

, МВт определяется по формуле:

QВ

=qВ

*V*(tвн

-tв

р

)*10-6

(3.3)

где qВ

– удельный расход теплоты на вентиляцию общественных зданий, Вт/(м3

* 0

С)

V – наружный объем здания, м3

tвн

– температура внутри помещения, 0

С [2,c20]

tв

р

- расчетная температура для системной вентиляции, 0

С

QВ

дет.сад

= 0,18*11400*(20-(-21)*10-6

=0,084 МВт

QВ

шк.

= 0,1*10500*(18-(-21)*10-6

=0,041 МВт

QВ

маг.

= 0,31*6550*(15-(-21)*10-6

=0,073 МВт

Тепловой поток на горячее водоснабжение жилых и общественных зданий определяется отдельно для зимнего и летнего периода, а затем определяется максимальный тепловой поток на горячее водоснабжение.

Тепловой поток на горячее водоснабжения отопительного периода

Qгвс

от.п.

, МВт определяется по формуле:

Qгвс

от

п.

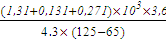

=  10-6

(3.4) 10-6

(3.4)

где 1,2 – коэффициент, учитывающий теплоотдачи в системе горячего водоснабжения от трубопроводов,

m – количество жителей, чел.,

Св

– теплоёмкость, Св

=4,3

а - норма расхода горячей воды в жилых зданиях, принимается согласно СНиП II * а=120 л/ сут,

в - норма расхода горячей воды в общественных зданиях,

в=25 л/сут

55 – расчетная температура горячей воды в системе, 0

С 55 – расчетная температура горячей воды в системе, 0

С

tх.з

=5 температура холодной водопроводной воды в отопительный

период, 0

С

1ж.з.Qгвс

от

п.

= *10-6

= 0,27 МВт *10-6

= 0,27 МВт

Остальные 9 домов рассчитываются аналогично первому, результаты сведены в таблицу 5.

Для общественных зданий берем в расчет

в - норма расхода горячей воды в общественных зданиях.

×10-6

=0,025 МВт ×10-6

=0,025 МВт

Тепловой поток на горячее водоснабжение летнего периода Qгвс

л..п

, МВт определяется по формуле:

Qгвс

л..п

= × × (3.5) (3.5)

где tХ..Л

– температура холодной водопроводной воды в летний период

tХ..Л

=+150

С

b - коэффициент учитывающий снижение расхода воды на

горячее водоснабжение в летний период по отношению к отопительному равен ,b=0,8 для жилых зданий, b=1 для общественных зданий.

Qгвс

л..п

=2,491 × × =1,59 МВт =1,59 МВт

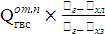

Максимальный тепловой поток на горячее водоснабжение Qгвс

max

, МВт определяется по формуле:

Qгвс

max

= ( ) × Qгвс

от

п.

(3.6) ) × Qгвс

от

п.

(3.6)

Qгвс

max

= ( )× 2,491 =2,08 МВт )× 2,491 =2,08 МВт

Годовой тепловой поток на горячее водоснабжение Qгвс

год

, ГДж определяется по формуле:

Qгвс

год

=24*3,6*[ Qгвс

от

п

*n0

.

+ Qгвс

л..п

*(350- n0

)](3.7)

350- число дней межремонтного периода

no

=204 число дней отопительного периода

Qгвс

год

=24*3,6*[ 2,491*204 +1,59*(350-204)]= 63962 ГДж

Тепловые потоки остальных объектов рассчитываются аналогичным образом, результаты расчетов сведены в таблицу 5

Таблица 5 – Определение тепловых потоков потребителей по укрупненным показателям

| № п/п |

Общая площадь

F, м2

|

Объем зданий

QΣ,

МВт

|

Кол-во жителей

m, чел.

|

Укрупненный показатель системы отопления

q0, Вт/м2

|

Тепловой поток на отопление

Q0, МВт

|

Укрупненный показатель системы вентиляции

qв, Вт/м2

|

Тепловой поток на вентиляцию

Qв, МВт

|

Тепловой поток на ГВС,

QГВС

МВт

|

| 1 |

7800 |

1,712 |

756 |

168 |

1,31 |

0,1 |

0,131 |

0,271 |

| 2 |

7350 |

1,635 |

756 |

168 |

1,24 |

0,1 |

0,124 |

0,271 |

| 3 |

7400 |

1,622 |

720 |

168 |

1,24 |

0,1 |

0,124 |

0,258 |

| 4 |

7320 |

1,616 |

735 |

168 |

1,23 |

0,1 |

0,123 |

0,263 |

| 5 |

8300 |

1,835 |

855 |

168 |

1,39 |

0,1 |

0,139 |

0,306 |

| 6 |

8100 |

1,785 |

805 |

168 |

1,36 |

0,1 |

0,136 |

0,289 |

| 7 |

4600 |

0,998 |

420 |

168 |

0,77 |

0,1 |

0,077 |

0,151 |

| 8 |

3600 |

0,791 |

335 |

168 |

0,61 |

0,1 |

0,061 |

0,120 |

| 9 |

3250 |

0,713 |

300 |

168 |

0,55 |

0,1 |

0,055 |

0,108 |

| 10 |

3400 |

0,754 |

355 |

168 |

0,57 |

0,1 |

0,057 |

0,127 |

| 11 |

3600 |

0,799 |

358 |

168 |

0,61 |

0,1 |

0,061 |

0,128 |

| 12 |

3270 |

0,728 |

344 |

168 |

0,55 |

0,1 |

0,055 |

0,123 |

Дет.

сад

|

3800 |

0,449 |

340 |

0,60 |

0,34 |

0,18 |

0,084 |

0,025 |

| Шк. |

3500 |

0,258 |

625 |

0,34 |

0,17 |

0,10 |

0,041 |

0,047 |

| Магазин |

2183 |

0,187 |

49 |

0,38 |

0,11 |

0,31 |

0,073 |

0,004 |

| Итого: |

15,882 |

12,05 |

1,341 |

2,491 |

3.2 Расчет и построение графика теплопотребления

Для определения потребности в тепле абонентов системы центрального теплоснабжения используют не только аналитический, но и графический метод, путем построения графиков. Графики бывают месячные и годовые, эти графики необходимы для решения ряда вопросов централизованного теплоснабжения.

Для построения графика теплопотребления по месяцам, все необходимые параметры определяются по среднемесячным наружным температурам. Выбираются расчетные месяцы устойчивой среднесуточной температурой начала и конца отопительного периода.

Для каждого расчетного месяца определяется тепловой поток на отопление и вентиляцию при суммарном расходе тепла жилым и общественными зданиями выбранного района. По этому же графику определяют тепловую нагрузку на ГВС в отопительный и летний период. График строят в виде колонок для каждого расчетного месяца, высота которых зависит от рассчитанного теплового потока на отопление и вентиляцию. Горизонтальной линией отмечают тепловую нагрузку на ГВС в отопительный и летний период. При расчетах, начало, и конец отопительного сезона принимается по температуре наружного воздуха 8 о

С

Тепловой поток рассчитываемого месяца Qмес

от

, МВт определяем по формуле

Для отопления:

Qмес

от

= ∑Qо

*  (3.8) (3.8)

где tно

мес

- среднемесячная температура воздуха, 0

С

tно

р

-расчетная для проектирования температура отопления [2,с432]

Количество тепла необходимого на весь месяц Qмес’

от

, ГДж определяется по формуле

Qмес’

от

= Qмес

от

*3600*24*nмес

*10-3

, ГДж (3.9)

где nмес

-продолжительность отопительного периода, суток [1,с433]

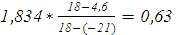

Qянв

от

=  11,08 МВт 11,08 МВт

Qянв’

от

=11,08*3600*24*31*10-3

=29677 ГДж

Qфев

от

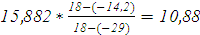

=  МВт МВт

Qфев’

от

= 10,88*3600*24*29*10-3

=27261 ГДж

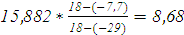

Qмарт

от

=  МВт МВт

Qмарт’

от

= 8,68*3600*24*31*10-3

=23249 ГДж

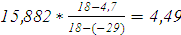

Qапр

от

=  МВт МВт

Qапр’

от

= 4,49*3600*24*30*10-3

=11638 ГДж

Qокт

от

=  МВт МВт

Qокт’

от

= 4,53 *3600*24*31*10-3

=11742 ГДж

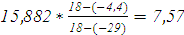

Qнояб

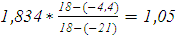

от

=  МВт МВт

Qнояб’

от

= 7,57 *3600*24*30*10-3

=19621 ГДж

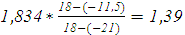

Qдек

от

=  МВт МВт

Qдек’

от

= 9,97*3600*24*31*10-3

= 26704 ГДж

Определяем расход тепла на вентиляцию по месяцам,Qмес

в

, МВт

∑Qв

× ∑Qв

× (3.10) (3.10)

где tнв

р

-расчетная для проектирования температура вентиляции

Количество вентиляции необходимого на весь месяц Qмес’

в

, ГДж определяется по формуле

Qмес’

в

= Qмес

в

*3.6*24-nмес

(3.11)

Qянв

в

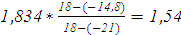

=  МВт МВт

Qянв’

в

= 1,54*3600*24*31*10-3

=4125 ГДж

Qфев

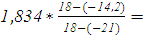

в

= 1,51 МВт 1,51 МВт

Qфев’

в

= 1,51 *3600*24*29*10-3

= 3784 ГДж

Qмарт

в

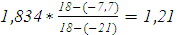

=  МВт МВт

Qмарт

= 1,21*3600*24*31*10-3

= 3241 ГДж

Qапр

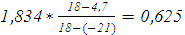

в

=  МВт МВт

Qапр

в

= 0,625 *3600*24*30*10-3

=1674ГДж

Qокт

в

=  МВт МВт

Qокт

в

= 0,63 *3600*24*31*10-3

= 1687 ГДж

Qнояб

в

=  МВт МВт

Qнояб

в

= 1,05*3600*24*30*10-3

= 2722 ГДж

Qдек

в

=  МВт МВт

Qдек

в

= 1,39*3600*24*31*10-3

= 3723 ГДж

Для зимнего периода

∑ ∑ ×3,6×24× ×3,6×24× (3.12) (3.12)

2,491×3,6×24×31=6672 ГДж/мес 2,491×3,6×24×31=6672 ГДж/мес

Для летнего периода

Qлет.пер’

гвс

= Qот.пер’

гвс

*[(55-15)/(55-5*0.8)] (3.13)

Qлет.пер’

гвс

= 6672 *[(55-15) / (55-5*0.8)]= 5233 ГДж

3.3 Построение годового графика теплопотребления

Годовой график теплопотребления определяет продолжительность отопительного периода. График строится на основании данных по продолжительности стояния наружных температур (данные берут из климатических таблиц). Выписки ведут с интервалом температур 50

С, включая в интервал длительность стояния данной температуры и температуры ниже ее в часах. График состоит из двух частей.

С левой стороны строят график зависимости от наружной температуры расходов тепла на отопление и вентиляцию объектов. В правой стороне строят график продолжительности теплового потока в часах в течении года. Горизонтально проводится линия, соответствующая расходу тепла на ГВС в год, суммарный расход жилых и общественных зданий выбранного района.

Для построения графика необходимо рассчитать тепловой поток при температуре наружного воздуха 8 0

С.

Для отопления

Q0

8

=∑ Q0

× (3.13) (3.13)

Q0

8

=12,05× =2,56 МВт =2,56 МВт

Для вентиляции

Q0

8

=∑ Qв

× (3.14) (3.14)

Qв

8

= 1,341× =0,34 МВт =0,34 МВт

Для построения графика используем данные по числу часов стояния температур равной и ниже данной из таблицы 3

3.4 Расчет и построение графика центрального качественного регулирования

Задачей расчета регулирования является определение температуры сетевой воды, отпускаемой из источника тепла в тепловую сеть в зависимости от температуры наружного воздуха. Если преобладающей нагрузкой в системе теплоснабжения является отопление, то график температуры сетевой воды называется отопительным. Формулы для расчета выводятся из общего уровня регулирования, которое при зависимом присоединении абонентов может быть представлено в виде:

Q0

=  = =  = =  = =  (3.15) (3.15)

где: Q0

– тепловой поток на отопление при текущей температуре наружного воздуха;

Q0

MAX

– максимальный тепловой поток на отопление, при расчетной наружной температуре для данного города;

tВН

– расчетная температура внутри помещения;

tн

– текущая наружная температура.

t0

р

- расчетная наружная температура;

τ1

, τ2

– температура воды в подающем и обратном трубопроводе тепловой сети;

К – коэффициент теплопередачи нагревательных приборов;

∆t0

– температурный напор в нагревательных приборах;

τ1

, τ2

,К, ∆t0

– те же величины, отнесенные к расчетным условиям.

τ1

=125 0

С

τ2

= 650

С

τ3

= 950

С

tВН

= 200

С

tр

но

= - 290

С

Перепад температуры теплоносителя в тепловой сети

δτ = τ1

- τ2

(3.16)

δτ =125-65= 60 о

С

Температурный напор в отопительной системе

∆t0

= 0,5 *(τ3

+ τ2

) - tВН

(3.17)

∆t0

= 0,5*(95+65)-18 = 62 о

С

Перепад температур в отопительной системе

Θ = τ3

- τ2

(3.18)

Θ = 95-65 = 30 о

С

формулы для определения температуры воды в тепловой сети принимает вид:

τ1

= tВН

+ ∆t0

* Q0

0.8

+ (δτ – 0,5 Θ)* Q0

, 0

С (3.19)

τ3

= tВН

+ ∆t0

* Q0

0.8

+ 0,5 Θ * Q0

, 0

С (3.20)

τ2

= tВН

+ ∆t0

*Q0

0.8

- 0,5 Θ * Q0

, 0

С (3.21)

Как следует, из этих формул температура воды в тепловой сети является функцией относительного расхода тепла на отопление Q0

.

Выразив относительный расход тепла (тепловой поток) на отопление

(3.22) (3.22)

можно получить графическую зависимость температур воды в тепловой сети и отопительной системе от температуры наружного воздуха.

В связи с этим, что по тепловым сетям вода подается не только на отопление, но и на ГВС, температура воды в подающей линии в закрытых системах не должна быть ниже 70 0

С. Так как при более низких температурах нагрев водопроводной воды в теплообменниках до 60 0

С будет не возможен.

В закрытых системах температура в подающей линии не может быть ниже 60 0

С (теплообменники отсутствуют). В результате этого ограничения график температур приобретает вид ломанной линии с точкой излома при минимально доступной температуре. Температура наружного воздуха, соответствующая точке «излома» обозначается tи

н

. При температурах наружного воздуха выше tи

н

регулирование осуществляется количественным методом на тепловых пунктах или местными «пропусками» (периодически отключением систем отопления).

Для построения графика задаемся температурой наружного воздуха через каждые 5 0

С от расчетной и определяем τ1

,τ2

,τ3

для каждой температуры за отопительный период, до температуры 8 0

С

tн

= -35 0

С

Q0

=  = =  = 1,13 = 1,13

τ1

= 18+62*1,130,8

+ (60-0,5*30) *1,13= 137,22 0

С

τ2

= 18+62*1,130,8

- 0,5*30 *1,13= 103,32 0

С

τ3

= 18+62*1,130,8

+ 0,5*30 *1,13= 69,42 0

С

Остальные расчеты производятся аналогичным образом.

На основе полученных расчетов строим график центрального качественного регулирования жилого района

График строится из двух частей. Верхняя часть представляет зависимость относительного расхода тепла от температуры теплоносителя. Нижняя часть - зависимость относительного расхода тепла от заданных температур наружного воздуха. На графике отмечается, до какой наружной температуры происходит центральное качественное регулирование (зона II) , и от какой наружной температуры происходит местное количественное регулирование (зона I).

3.5 Гидравлический расчет тепловой сети

Гидравлический расчет является одним из важных разделов проектирования. Задачей гидравлического расчета является определение диаметра труб по заданным расходам теплоносителя и располагаемым перепадом давлений в тепловой сети.

Результаты гидравлического расчета используются для построения пьезометрического графика, выбора схем местных тепловых пунктов, подбора насосного оборудования и технико-экономических расчетов.

Распределение давления в тепловых сетях удобно изображать в виде пьезометрического графика, который даёт наглядное представление о давлении и напоре в любой точке тепловой сети и поэтому обеспечивает большие возможности учета многочисленных факторов (рельеф местности, высота здания, особенности абонентских систем и т.д.) при выборе оптимального гидравлического режима.

Пьезометрические графики разрабатываются для зимних и летних расчетных условий. Проектирование открытых систем теплоснабжения связано с необходимостью построения пьезометрических графиков для отопительного сезона с учетом максимальных водоразборов из подающих и отдельно из обратных трубопроводов.

Давление, выраженное в линейных единицах измерение, называется напором давления или пьезометрическим графиком. В системах теплоснабжения пьезометрические графики характеризуют напоры, соответствующие избыточному давлению, и они могут быть измерены обычными манометрами с последующим переводом результатов измерения в метры.

При построение пьезометрического графика нужно выполнять следующие условия:

Давление в непосредственно присоединяемых к сети абонентских систем не должно превышать допускаемого как при статическом, так и при динамическом режиме. Для радиаторов систем отопления максимальное избыточное давление должно быть не более 0,6 МПа, что соответствует примерно напору в 60 м.

Максимальный напор в подающих трубопроводах ограничивается прочностью труб и всех водоподогревательных установок.

Напор в подающих трубопроводах, по которым перемещается вода с температурой более 100 0

С, должен быть достаточным для исключения парообразования.

Для предупреждения кавитации напор во всасывающем патрубке сетевого насоса должен быть не меньше 5 м.

В точках присоединения абонентов следует обеспечить достаточный напор для создания циркуляции воды в местных системах.

При элеваторном смешении на абонентском вводе располагаемый напор должен быть не меньше 10-15 м.

Наличие подогревателей горячего водоснабжения при двухступенчатой схеме требует увеличение напора до 20-25 м.

Уровни пьезометрических линий, как при статическом, так и при динамическом режиме следует устанавливать с учетом возможности присоединения большинства абонентских систем по наиболее дешевым зависимым схемам. Статическое давление также не должно превышать допускаемого давления для всех элементов.

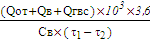

Нам необходимо определить расход по домам и участкам G, кг/с по формуле:

G=  (3.23) (3.23)

где Св

=4,3 кДж/кг.гр

τ1

=125 0

С τ2

=65 0

С

Qот

- тепловой поток на отопление, МВт

Qв

- тепловой поток на вентиляцию, МВт

Qгвс

- тепло на горячее теплоснабжение, МВт

= =  =23,9 т/ч =23,9 т/ч

= =  = 6,27 т/ч = 6,27 т/ч

= =  =3,6 т/ч =3,6 т/ч

= =  = 0,694 т/ч = 0,694 т/ч

Остальные расчеты выполняются аналогично, результаты сведены в табл. 6

При движении теплового носителя по трубам, потери давления в тепловой сети складывается из местных потерь сопротивлений и потерь на трение по длине:

Общие потери давления в тепловой сети ∆P, Па определяются по формуле:

∆P =∆Pм

+ ∆Pл

(3.24)

Гидравлическое сопротивление по длине трубопровода ∆Pл

, Па определяется по формуле:

∆Pл

= λ (3.25) (3.25)

где: λ – коэффициент гидравлического трения,

l- длина участка, м

dВН

– внутренний диаметр трубы, мм

ρ – плотность теплоносителя, кг/м3

ω – скорость движения теплоносителя, м/с.

Коэффициент гидравлического трения «λ» зависит от числа Рейнольдса «Re» и относительной эквивалентной шероховатости трубы с учетом коррозии.

-Для водяных систем КЭКВ

= 0,5 мм. [2,c. 352]

Коэффициент гидравлического трения λd

определяется по формуле:

λd

= 0,11( )0,25

(3.26) )0,25

(3.26)

1уч

λ273

x

7

=0,11×( )0,25

=0,023 )0,25

=0,023

ΔPл

=0,023×( ) × ) ×  =2793 Па =2793 Па

2уч

λ219×6

=0,11×( 0,25

=0,024 0,25

=0,024

ΔPл

=0,024 ×  × × = 5989 Па = 5989 Па

Остальные расчеты выполняются аналогично, результаты сведены в табл. 6

Местное гидравлическое сопротивление ∆Pм

,Па определяется по формуле:

∆Pм

= Σξ* (3.27) (3.27)

где: Σξ – сумма коэффициентов местных сопротивлений на данном участке тепловой сети.

Для экономичной работы тепловой сети значения Rл

принимаются:

· Для магистральных участков Rл

= 80 Па/м; [2,c.354]

· Для распределительных участков Rл

= 300 Па/м. [2,c.354]

1уч

∆Pм

= 1,5 ×  = 1180 Па = 1180 Па

2уч

ΔPм

= 2,25 ×  = 2324 Па = 2324 Па

Остальные расчеты выполняются аналогично, результаты сведены в табл. 6

Гидравлический расчет состоит из двух этапов:

1 этап:

предварительный расчет.

Заключается в определение диаметров, скоростей;

2 этап:

окончательный расчет.

Производится после принятия стандартных диаметров, потерь давления, и потерь напора на расчетных участках.

Потери напора на участке ∆Н, м.вод.ст. определяется по формуле:

∆Н =  (3.28) (3.28)

где: ρ – плотность теплоносителя, кг/м3

g – ускорение свободного падения, (g = 9,81 м/с2

)

1уч

∆Н =  = 0,44 м = 0,44 м

2уч

ΔН =  = 0,91 м = 0,91 м

Падающий и обратный трубопроводы рассчитываются аналогично.

Данные сводятся в таблицу 6.

Таблица 6- Результаты гидравлического расчета

| № п/п |

Расход теплоносителя G т/ч |

Длина уч-ка l, м |

Длина трубопровода на уч-ке d*δ, мм

|

Удельно падение давления по длине RЛ, Па/м |

Фактич. удельное падение по длине RЛ Па/м |

Скорость теплоносителя ω, м/с |

Суммарный коэф. местных сопрот-ий Σξ |

Гидравл-ое сопрот-ие

∆Pл, Па

|

Местное гидравлич-ое сопрот-ие ∆Pм, Па |

Общие потери давления теплопотр-ия ∆P, Па |

Потери напора т/носит. на уч-ке ∆Н м.вод.ст |

| 1 |

228,49 |

40 |

273×7 |

80 |

70 |

1,3 |

1,5 |

2793 |

1180 |

3973 |

0,44 |

| 2 |

181,78 |

50 |

219×6 |

80 |

125 |

1,49 |

2,25 |

5989 |

2324 |

8313 |

0,91 |

| 3 |

171,78 |

30 |

219×6 |

80 |

110 |

1,38 |

0,75 |

3082 |

665 |

3747 |

0,41 |

| 4 |

149,15 |

20 |

219×6 |

80 |

85 |

1,23 |

0,5 |

1632 |

352 |

1984 |

0,22 |

| 5 |

126,6 |

40 |

219×6 |

80 |

62 |

1,03 |

2,5 |

2290 |

1234 |

3524 |

0,39 |

| 6 |

94,5 |

60 |

194×5 |

80 |

68 |

1,02 |

0,75 |

3947 |

363 |

4310 |

0,47 |

| 7 |

69,59 |

40 |

159×4,5 |

80 |

105 |

1,12 |

2 |

4047 |

1167 |

5214 |

0,57 |

| 8 |

55,67 |

40 |

159×4,5 |

80 |

66 |

0,89 |

0,5 |

2556 |

184 |

2740 |

0,3 |

| 9 |

44,63 |

60 |

133×4,5 |

80 |

102 |

0,99 |

0,75 |

6179 |

342 |

6521 |

0,71 |

| 10 |

34,68 |

40 |

108×4 |

300 |

205 |

1,22 |

0,5 |

8034 |

346 |

8380 |

0,92 |

| 11 |

24,16 |

60 |

89×3,5 |

300 |

252 |

1,22 |

2,5 |

15203 |

1732 |

16935 |

1,85 |

| 12 |

10,16 |

30 |

76×3,5 |

300 |

140 |

0,8 |

1,0 |

4143 |

298 |

4441 |

0,49 |

| 13 |

11,15 |

25 |

76×3,5 |

300 |

160 |

0,85 |

1,0 |

3898 |

336 |

4234 |

0,46 |

| 14 |

2,85 |

30 |

57×3,5 |

300 |

52 |

0,4 |

1,0 |

1519 |

74 |

1593 |

0,18 |

| 15 |

10,52 |

20 |

76×3,5 |

300 |

141 |

0,8 |

1,0 |

2762 |

298 |

3060 |

0,34 |

| 16 |

9,95 |

30 |

76×3,5 |

300 |

128 |

0,75 |

1,0 |

3642 |

262 |

3904 |

0,43 |

| 17 |

11,04 |

40 |

76×3,5 |

300 |

155 |

0,85 |

1,0 |

6237 |

336 |

6573 |

0,72 |

| 18 |

13,92 |

30 |

76×3,5 |

300 |

220 |

1 |

1,0 |

5107 |

465 |

5572 |

0,61 |

| 19 |

24,91 |

30 |

89×3,5 |

300 |

298 |

1,3 |

1,0 |

8631 |

786 |

9417 |

1,03 |

| 20 |

25,6 |

15 |

89×3,5 |

300 |

305 |

1,32 |

1,0 |

4449 |

811 |

5260 |

0,58 |

| 21 |

6,5 |

40 |

57×3,5 |

300 |

260 |

0,9 |

1,0 |

10252 |

377 |

10629 |

1,16 |

| 22 |

22,55 |

33 |

89×3,5 |

300 |

240 |

1,16 |

1,0 |

7560 |

626 |

8186 |

0,9 |

| 23 |

22,63 |

15 |

89×3,5 |

300 |

240 |

1,16 |

1,0 |

3436 |

626 |

4062 |

0,45 |

| 24 |

10 |

34 |

76×3,5 |

300 |

130 |

0,77 |

1,0 |

4350 |

276 |

4626 |

0,51 |

| 25 |

23,9 |

20 |

89×3,5 |

300 |

260 |

1,21 |

1,0 |

4985 |

681 |

5666 |

0,62 |

| 26 |

22,81 |

30 |

89×3,5 |

300 |

240 |

1,16 |

1,0 |

6872 |

626 |

7498 |

0,82 |

3.6 Подбор насосного оборудования

В системах в качестве сетевых, циркуляционных, подкачивающих, смесительных и подпиточных насосов могут использоваться центробежные насосы следующих типов.

СЭ – горизонтальные спирального типа с рабочими колесами двойного входа, одноступенчатые. Насосы этого типа применяются в качестве сетевых в крупных системах теплоснабжения. Для перекачивания нагретой воды с температурой до 120 о

, 180 о

с, с давлением 4 –25 кгс/с2

в зависимости от марки.

СД – горизонтальные одноступенчатые, с рабочим колесом двух стороннего всасывания. Предназначенного для перекачки воды с температурой до 180 о

с при подборе напора 60 – 100 м.

Характеристики насосов, устанавливаемых в соответствии с проектом на источнике тепла и перекачивающих насосных станциях, не могут соответствовать требованиям эксплутационных гидравлических режимов тепловых сетей для каждого конкретного отопительного сезона из-за практически постоянного, после ввода в эксплуатацию дополнительных абонентов, развивая тем самым системы центрального теплоснабжения.

Это приводит к значительным перерасходам электроэнергии на перекачку теплоносителя, в связи с чем по мере роста систем теплоснабжения необходимо производить периодическую замену насосного оборудования или изменение их характеристик для приведения соответствие по напору и производительности к разработанному гидравлическому режиму тепловых сетей.

Насос подбирается для заданных рабочих условий внешней системы сети, т.е. по требуемой, напору, температуре. Подача и напор должны соответствовать характеристике сопротивления внешней сети, состоящих из системы трубопроводов и арматуры. При этом насос должен обеспечивать максимально возможную подачу для данной системы.

Учитывая возможные отклонения характеристик насоса при изготовлении напор его рекомендуется выбирать на 2 – 4 % выше требуемого напора для преодоления сопротивления в сети. По параметрам производительности и напора в рабочей точке подбирают марку насоса.

При выборе марки насоса необходимо принимать во внимание высоту всасывания насоса, величина которой берется из характеристики

при максимальной подаче насоса. У центробежных насосов малых и средних скоростей при неизменной подаче высота всасывания не зависит от наружного диаметра рабочего колеса. Увеличение высоты всасывания насоса данной марки может достигаться путем снижения числа оборотов.

В водяных тепловых сетях насосы используются для создания заданных давлений и подачи необходимого количества воды к потребителям тепла.

Сетевые насосы создают циркуляцию воды в системе теплоснабжения, а подпиточные компенсируют утечки воды и поддерживают необходимый уровень пьезометрических линий как при статическом, так и при динамическом режимах.

В закрытых системах теплоснабжения устанавливаются не менее 2 подпиточных насосов, а в открытых не менее 3, из которых один является резервным.

Для подбора насоса необходимо знать его производительность и величину капора.

Производительность подпиточных насосов для закрытых систем теплоснабжения принимают из расчета компенсации утечек в количестве 0,5% от объема воды.

Напор сетевого насоса НН

, м.вод.ст. определяется по формуле:

Нс

= ∆Ни

+ ∆Нп

+ ∆Но

+ ∆Наб

, (3.29)

где: ∆Ни

– потери напора на источнике теплоснабжения, м. вод. ст.;

∆Нп

–суммарная потеря напора в подающем трубопроводе, м. вод. ст.;

∆Но

–суммарная потеря напора в обратном трубопроводе, м. вод. ст.;

∆Наб

–потеря напора в концевом абоненте, м. вод. ст.

Нс

= 21+4,42+4,42+21=50,84 м.вод.ст.

Q =  = 258 м3

/ч = 258 м3

/ч

Берем два насоса рабочих и один насос резервный

Тип насоса: СЭ 320 – 110 [1,c.446]

Подача: V = 320 м3

/ч

Напор: Н = 110 м

Допускаемый кавитационный запас: ККВ

= 8м

Частота вращения: n = 3000 1/мин

Мощность: Q = 114 кВт

КПД: η = 80%

3.7 Механический расчет и подбор строительных конструкций

3.7.1 Расчет и подбор труб

Трубы являются наиболее ответственными элементами тепловых сетей, поэтому современная техника транспорта теплоты представляет следующие основные требования:

1. Достаточная механическая прочность и герметичность при изменяющих место давления и температурах теплоносителя;

2. Эластичность и устойчивость против термических напряжений при переменном тепловом режиме;

3. Постоянство механических свойств;

4. Устойчивость против внешней и внутренней коррозии;

5. Малая шероховатость внутренних поверхностей труб.

В тепловых сетях применяются в основном бесшовные горячекатонные и электросварные трубы, из стали по ГОСТу 8731-14.

Напряжение в стенке трубы, вызванная внутренним давлением σ, МПа определяется по формуле:

σ =  (3.30) (3.30)

где: Р – внутреннее давление в трубе, Р = 1,6 МПа

dВН

– внутренний диаметр, м

γ – коэффициент сварного шва, γ = 0,8

δ – толщина стенки трубы, м

=30 МПа =30 МПа

= 29 МПа = 29 МПа

Порядок расчета для всех участков одинаковый, результаты сведены в табл. 7

Схематическое изображение напряжений , действующих в трубе .

σ2

σ1

σ2 σ2

σ1

σ2

σ1 -

осевые напряжения σ1 -

осевые напряжения

σ2

–меридиальные напряжения

σ3

- радиальные напряжения

σ1

σ3

Таблица 7 - Расчет и подбор труб

| № Участка |

Диаметр трубопроводов

d*δ

|

Расчет напряжения

Σ, МПа

|

Марка стали

|

Допустимое напряжение

[σ], МПа

|

| 1 |

273×7 |

32,2 |

Ст2 |

115 |

| 2, 3,4,5 |

219×6 |

30 |

Ст2 |

115 |

| 6 |

194×5 |

32 |

Ст2 |

115 |

| 7,8 |

159×4,5 |

29 |

Ст2 |

115 |

| 9 |

133×4,5 |

24 |

Ст2 |

115 |

| 10 |

108×4 |

21,7 |

Ст2 |

115 |

| 11,19,20,22,23,25,26 |

89×3,5 |

20,3 |

Ст2 |

115 |

| 12,13,15,16,17,18 |

76×3,5 |

17,1 |

Ст2 |

115 |

| 14,21 |

57×3,5 |

12,4 |

Ст2 |

115 |

3.7.2 Расчет и подбор опор

При сооружении теплопроводов применяются опоры двух типов :

1) подвижные

2) неподвижные

Неподвижные опоры предназначены для фиксации положения теплопровода в определенных точках, а также восприятия усилий, возникающих в местах фиксации под действием температурных деформаций и внутренних давлений.

Неподвижное закрепление трубопроводов выполняют различным конструкциями в зависимости от способа прокладки сетей.

Разделяют: лобовые, щитовые, хомутовые опоры.

Подвижные опоры предназначены для восприятия веса участка теплопровода и обеспечивает свободное перемещение этих участков под действием температурных деформаций

Схема нагрузок на опоры.

Fг Fг Fг Fг

2 2

1 1

FvFv

1 – труба ; 2 – подвижная опора трубы ; Fv – вертикальная нагрузка, Н;

Fг – горизонтальная нагрузка, Н.

Напряжение, действующие на подвижные опоры Fv, H определяется:

Fv = GxLф

(3.31)

где: G – вес 1 метра трубы (справочные данные), Н/м

Lф

– длина участка трубопровода (таблица8) , м

Fv = 1,217 * 10 = 12,17 кН

Определяем горизонтальную нагрузку:

Fг = Fv* μ (3.32)

где: μ – коэффициент трения μ =0.3;

Fг =12,170 * 0.3 = 3,651кН

Все расчеты сведены в таблицу 8

Таблица 8 – Расчет подвижный опор

| № участка |

Диаметр трубопровода

d* S, мм

|

Длина участка, м |

Длина между пролетами, м |

Количество пролетов |

Количество опор |

Фактическая

длина Lф, м

|

Вес трубопровода G, Н/м |

Вертикальная нагрузка

Fv, кН

|

Горизонтальная нагрузка Fг= Fv× μ |

| 1 |

273×7 |

40 |

13 |

4 |

5 |

10 |

1217 |

12,17 |

3,651 |

| 2 |

219×6 |

50 |

11,6 |

5 |

6 |

10 |

843 |

8,43 |

2,53 |

| 3 |

219×6 |

30 |

11,6 |

3 |

4 |

10 |

843 |

8,43 |

2,53 |

| 4 |

219×6 |

20 |

11,6 |

2 |

3 |

10 |

843 |

8,43 |

2,53 |

| 5 |

219×6 |

40 |

11,6 |

4 |

5 |

10 |

843 |

8,43 |

2,53 |

| 6 |

194×5 |

60 |

10,2 |

6 |

7 |

10 |

663 |

6,63 |

1,99 |

| 7 |

159×4,5 |

40 |

9,3 |

5 |

6 |

8 |

503 |

4,024 |

1,21 |

| 8 |

159×4,5 |

40 |

9,3 |

5 |

6 |

8 |

503 |

4,024 |

1,21 |

| 9 |

133×4,5 |

60 |

8,4 |

8 |

9 |

7,5 |

391 |

2,933 |

0,88 |

| 10 |

108×4 |

40 |

8,3 |

5 |

6 |

8 |

277 |

2,216 |

0,67 |

| 11 |

89×3,5 |

60 |

6,8 |

9 |

10 |

6,67 |

210,9 |

1,41 |

0,423 |

| 12 |

76×3,5 |

30 |

6,2 |

5 |

6 |

6 |

167,5 |

1,005 |

0,3 |

| 13 |

76×3,5 |

25 |

6,2 |

5 |

6 |

5 |

167,5 |

0,838 |

0,25 |

| 14 |

57×3,5 |

30 |

5,4 |

6 |

7 |

5 |

125,5 |

0,628 |

0,19 |

| 15 |

76×3,5 |

20 |

6,2 |

4 |

5 |

5 |

167,5 |

0,838 |

0,25 |

| 16 |

76×3,5 |

30 |

6,2 |

5 |

6 |

6 |

167,5 |

1,005 |

0,3 |

| 17 |

76×3,5 |

40 |

6,2 |

7 |

8 |

5,71 |

167,5 |

0,956 |

0,29 |

| 18 |

76×3,5 |

30 |

6,2 |

5 |

6 |

6 |

167,5 |

1,005 |

0,3 |

| 19 |

89×3,5 |

30 |

6,8 |

5 |

6 |

6 |

210,9 |

1,265 |

0,38 |

| 20 |

89×3,5 |

15 |

6,8 |

3 |

4 |

5 |

210,9 |

1,055 |

0,32 |

| 21 |

57×3,5 |

40 |

5,4 |

8 |

9 |

5 |

125,5 |

0,628 |

0,19 |

| 22 |

89×3,5 |

33 |

6,8 |

5 |

6 |

6,6 |

210,9 |

1,392 |

0,42 |

| 23 |

89×3,5 |

15 |

6,8 |

3 |

4 |

5 |

210,9 |

1,055 |

0,32 |

| 24 |

76×3,5 |

34 |

6,2 |

6 |

7 |

5,67 |

167,5 |

0,95 |

0,29 |

| 25 |

89×3,5 |

20 |

6,8 |

3 |

4 |

6,67 |

210,9 |

1,41 |

0,42 |

| 26 |

89×3,5 |

30 |

6,8 |

5 |

6 |

6 |

210,9 |

1,265 |

0,38 |

3.7.3 Подбор компенсаторов

Компенсация температурных деформаций стальных трубопроводов имеет исключительно важное значение в технике транспорта теплоты.

Отсутствие компенсации вызывает возникновение напряжения в стенках трубопровода, вследствие расширения металла при нагреве.

Компенсаторы располагают между неподвижными опорами. Применяются

П- образные, сальниковые, линзовые компенсаторы. В качестве компенсаторов используют повороты трассы.

Наибольшее распространение на практике вследствие простоты изготовления получили П- образные компенсаторы, их компенсирующая способность определяется суммой деформации по оси каждого из участков трубопроводов.

Подбор компенсаторов осуществляется по величине расчетного теплового удлинения трубопроводов ΔL, которые определяются:

ΔL =α × Δt×L(3.33)

где : α – коэффициент температурного расширения = 0.012 мм/м 0

С

Δt – перепад температуры между стенками труб и окружающим

воздухом, о

С

Δt = ( τ1

– tо

р

) (3.34)

Δt = 125 – ( - 29 ) = 154 о

С

L – расстояние между неподвижными опорами

ΔLуч2

= 0,012*154*105=194,04 мм

Расчетное тепловое удлинение с учетом растяжки компенсатора ΔХ, мм

ΔХ=0.5* Δl(3.35)

ΔХуч2

=0,5*194,04=97,02 мм

Все данные подобранных компенсаторов сводятся в таблицу 9.

В данном курсовом проекте принята подземная прокладка трубопровода, а также П – образные компенсаторы, они применяются при любом методе прокладки трубопровода .

Расчет компенсаторов вводится по таблицам и номограммам.

Таблица 9 Расчет компенсаторов.

| № участка |

Диаметр трубопровода

dн х δ , мм

|

Фактическое расстояние

между неподвижными

опорами Lф , м

|

Тепловое удлинение

Δl, мм

|

Расчетное тепловое

удлинение ΔX , мм

|

Размер компенсаторов |

Сила упругой

деформации Рк т.с

|

Количество

компенсаторов П , шт

|

В, м

|

Н, м

|

| 2 |

219×6 |

105 |

194,04 |

97,02 |

1,75 |

3,5 |

0,625 |

1 |

| 4 |

219×6 |

95 |

175,56 |

87,78 |

1,63 |

3,26 |

0,65 |

1 |

| 5 |

194×5 |

105 |

194,04 |

97,02 |

1,6 |

3,2 |

0,41 |

1 |

| 7 |

89×3,5 |

85 |

157,08 |

78,54 |

1,05 |

2,1 |

0,125 |

1 |

3.7.4 Расчет тепловых характеристик сети

Для теплоизоляционного слоя при любом способе прокладке следует применять материалы и изделия со средней плотность не более 400 кг/м теплопроводностью не более 0,07 . .

Теплоизоляционные конструкции тепловой сети предусматривают из следующих элементов: теплоизоляционного материала, арматурных деталей, покровного слоя из алюминиевой фольги.

Прокладка теплосетей бывает надземной и подземной.

Надземная прокладка:

1. Высокая – применяется в тех местах, где она обеспечивает проходы и проезды.

2. Низкая – там, где нет проходов и проездов.

Подземные прокладки:

1. Канальные

· В проходных каналах;

· В полуторных каналах;

· В непроходных каналах.

Канальные прокладки предназначены для защиты трубопроводов от механического воздействия грунтов и коррозионного влияния почвы. Стены каналов облегчают работу трубопроводов, поэтому канальные прокладки допускаются для теплоносителей с Р < 2,2 МПа и t<350 0

С.

2. Безканальные

· Засыпные

· Сборные

· Сборно-литые

· Литые

· Монолитные

В безканальных прокладках трубопровода работают в более тяжелых условиях, так как они воспринимают дополнительную нагрузку грунта и при неудовлетворительной защите от влаги подвержены наружной коррозии. В связи с этим безканальные прокладки рекомендуется применять при температуре теплоносителя t = 1800

С.

В данном курсовом проекте принято двухтрубная водяная тепловая сеть, уложенная подземно безканально на глубину h =1,2 м.

Целью расчета является определение удельных тепловых потерь двухтрубного теплопровода и выявление соответствия выбранных условием для нормальной работы тепловой сети.

Необходимо учитывать сопротивление грунта, сопротивление изолированного теплопровода, как подающего, так и обратного.

Гидрозащитный слой накладывается двойным слоем с целью предотвращения проникновения грунтовых вод.

Защитно-механический слой является внешней оболочкой изолированного теплопровода назначением, которого является защите теплопровода от блуждающих токов и от механических воздействий грунта.

Материл теплоизоляционного слоя – маты из стеклянного штапельного волокна на синтетическом связующем марки МТ-35 и МТ-50.

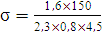

λиз

=0,04 Вт/ м 0

С [1c,462]

Потери тепла трубопровода через изоляцию Q, Вт определяется по формуле:

Q =q

×

ℓ (3.36)

q

- удаленная потеря теплоты, Вт/м

ℓ - длина трубопровода, м

при безканальной земельной прокладке q

=  (3.37) (3.37)

t - средняя температура теплоносителя, 0

С

t0

- температура окружающей среды, 0

С

R- термическое сопротивление подающего трубопровода, м 0

С/Вт

Ru

з

- термическое сопротивление слоя изоляции, м 0

С/Вт

Ru

з

= × × (3.38) (3.38)

dн

- наружный диаметр трубопровода, м

λиз

- коэффициент теплопроводности слоя изоляции, Вт/ м 0

С

dиз

- диаметр трубопровода со слоем изоляции, м определяется по формуле

dиз

= dн

+2S(3.39)

где S- толщина стенки изоляции, мм [1c,462]

dиз

= 89 + 2×50 =189 мм

Ru

з1

= × × 2,998 м 0

С/Вт 2,998 м 0

С/Вт

Ru

з2

= × × 2,553 м 0

С/Вт 2,553 м 0

С/Вт

Термическое сопротивление определяется по формуле:

Rгр

=  × × )(3.40) )(3.40)

где λгр

- коэффициент теплопроводности грунта, Вт/ м 0

С

λгр

= 1,75 Вт/ м×K

h- глубина грунта, мм

h = 1200мм

Rгр1

=  × × ) = 0,291 м 0

С/Вт ) = 0,291 м 0

С/Вт

Rгр2

=  × × ) = 0,268 м 0

С/Вт ) = 0,268 м 0

С/Вт

Дополнительное термическое сопротивление:

R0

= × × )2

(3.41) )2

(3.41)

b- расстояние между осями трубопроводов, м

R0

=  × × )2

= 0,169 м 0

С/Вт )2

= 0,169 м 0

С/Вт

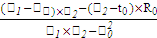

Удаленные тепловые потери тепла с одного метра в падающем теплопроводе q1

, Вт /м определяется по формуле:

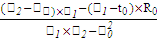

q1

= (3.42) (3.42)

где t0

- температура грунта, 0

С

R1

- термическое сопротивление подающего трубопровода, м 0

С/Вт

R2

- температурное сопротивление обратного трубопровода м 0

С/Вт

R1

= Rиз1

+ Rгр1

R2

= Rиз2

+ Rгр2

R1

= 2,998+0,291=3,289 м 0

С/Вт

R2

= 2,553+0,268=2,821 м 0

С/Вт

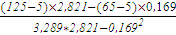

q1

=  =35,5 Вт/м =35,5 Вт/м

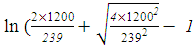

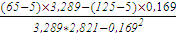

Удельные температурные потери тепла с одного метра в обратном трубопроводе q2

, Вт /м определяется по формуле:

q2

= (3.43) (3.43)

q2

=  = 19,14 Вт/м = 19,14 Вт/м

В результате вычислений получили удельные тепловые потери в подающем теплопроводе 35,5 Вт/м, в обратном теплопроводе 19,14 Вт/м ,

следовательно, необходимо увеличить удельные тепловые потери в обратном трубопроводе, так как они значительно меньше тепловых потерь в подающем трубопроводе.

4

Техника безопасности при выполнении

ремонтных работ

Слесари-ремонтники выполняют самые различные слесарные и сборочные операции. Они работают на сверлильных и заточных станках, имеют дело с электрооборудованием машин и станков, пользуются грузоподъемными механизмами, начиная с блока и кончая поворотным краном. Слесарь-ремонтник должен четко знать правила безопасности и уметь организовать выполнение ремонтных работ в соответствии с этими правилами.

Запрещается применять прокладки между зевом ключа и гранями гаек, наращивать их трубами или другими рычагами. Раздвижные ключи не должны иметь слабины в подвижных частях.

Перед началом работы:

- привести в порядок спец. одежду;

- убрать лишние предметы с рабочего места;

- проверить исправность инструмента, приспособлений, ограждений и

специальных устройств.

При ремонте (на месте его постоянной работы) потребовать отключения изоляции концов кабеля для провода, питающих электродвигателей станка, при этом на месте, где произведено отключение, должен быть вывешен плакат: "Не включать - идет ремонт".

Ознакомиться с технологическим процессом и технологической картой;

Переносные электрические светильники допускается применять напряжением не выше 36 В. В помещениях особо опасных не выше 12 В.

При выполнении работ ручными инструментами убедиться в его исправности.

Ручной слесарный инструмент должен быть исправным и соответствовать характеру работы. Работать неисправным инструментом запрещается.

Инструмент должен быть правильно насажен и надежно закреплен на деревянной рукоятке. Рукоятки для молотков, топоров, кувалд и т.п. инструментов пропиливаются и расклиниваются завершенным металлическим или дубовым на клею клином.

Слесарный молоток должен иметь поверхность бойка слегка выпуклую, не косую, необитую и без заусенец.

Зубила и крейцмейсели с косыми и обитыми затылками не должны применяться при работе. Для избегания ударов по руке зубила должны быть длиной не менее 150 мм, при чем оттянутая часть его должна равняться 60-70 мм. Острия зубил и крейцмейселей должны быть заточены под углом 65-70°.

Пользоваться напильниками или другим инструментом, имеющим заостренные концы, без деревянных ручек нельзя. Напильники, отвертки и др. должны быть прочно закреплены в ручках.

Гаечные ключи должны строго соответствовать размерам гаек. Отвертывать и завертывать гайку (болт) путем удлинения гаечных ключей вторыми ключами или трубами запрещается.

Все электроинструменты перед началом должны быть тщательно осмотрены и правильность их действия проверена.

Работа с ручным электроинструментом без заземления корпуса категорически запрещается.

Работать на этих инструментах можно только в резиновых перчатках и галошах. При обнаружении напряжения на корпусе электроинструмента работа с ним должна немедленно прекратиться.

Ручки инструмента и вводы питающих электродов должны иметь надежную изоляцию.

При соединении к электросети без соответствующих штепселей категорически запрещается. Подключение инструмента к сети должно производиться гибким (шланговым) кабелем.

При окончании работы или при отлучке с места работы электроинструмент должен быть отключен.

Слесарные верстаки должны быть устойчивыми, прочно и надежно закреплены к полу. Поверхность верстака должна быть чистой и ровной.

В зависимости от роста рабочих у верстаков должны устанавливаться деревянные трапы.

Пожары на территории предприятия и в производственных помещениях возникают в большинстве случаев от небрежного и халатного отношения к хранению воспламеняющихся производственных отходов (масляные тряпки, пакля, бумага) используемых для очистки станков, инструмента и обтирания рук. Поэтому все воспламеняющиеся материалы необходимо хранить в отдельно металлической таре с крышкой и в специально отведенном месте.

Пожары могут возникать так же вследствие самовозгорания твердого минерального топлива, промасленных концов, неисправности электропроводов, и электроприводов. Во избежание пожаров необходимо выполнять все противопожарные мероприятия, курить следует только в специально отведенных местах. Банки с маслом, керосином и бензином необходимо убирать в места, специально отведенные для хранения огнеопасных материалов. Необходимо следить за исправностью электросети. После работы нужно проверить включены ли электрорубильники, электроприборы и осветительные точки, за исключением дежурных электроламп и проверить, нет ли других причин, могущих вызвать пожар.

Проведение сварочных и других огневых работ в помещениях и на территории предприятия допускается в порядке, установленном "Правилами пожарной безопасности при проведении сварочных и огневых работ на объектах народного хозяйства".

Слесари-инструментальщики и рабочие других профессий при пожаре должны быть на своих рабочих местах и выполнять распоряжения руководителей производства. Следует помнить, что при пожаре нельзя выбивать стекла в окнах, так как приток свежего воздуха способствует распространению пожара.

До прибытия пожарных команд тушить пожар можно огнетушителями, водой из пожарного крана или песком, для чего в специально отведенных местах должны быть ящики с песком и настенный щит с шанцевым противопожарным инструментом.

Горячий бензин, керосин, нефть, смазочные масла и другие горючие жидкости следует тушить пенными огнетушителями и песком.

5 Мероприятия по охране окружающей среды

Использование топливных элементов для энергоснабжения зданий.

Топливные элементы представляют собой очень эффективный, надежный, долговечный и экологически чистый способ получения энергии.

Первоначально применявшиеся лишь в космической отрасли, в настоящее время топливные элементы всё активней используются в самых разных областях – как стационарные электростанции, автономные источники тепло- и электроснабжения зданий, двигатели транспортных средств, источники питания ноутбуков и мобильных телефонов.

Топливный элемент (электрохимический генератор) – устройство, которое преобразует химическую энергию топлива (водорода) в электрическую, в процессе электрохимической реакции напрямую, в отличие от традиционных технологий, при которых используется сжигание твердого жидкого и газообразного топлива. Прямое электрохимическое преобразование топлива очень эффективно и привлекательно с точки зрения экологии, поскольку в процессе работы выделяется минимальное количество загрязняющих веществ, а также отсутствуют сильные шумы и вибрация.

При использовании чистого водорода в качестве топлива продуктами реакции помимо энергетической энергии являются тепло и вода (или водяной пар), то есть в атмосферу не выбрасываются газы, вызывающие загрязнение воздушной среды или вызывающие парниковый эффект.

Важное преимущество топливных элементов – их экологичность. Выбросы в атмосферу загрязняющих веществ при эксплуатации топливных элементов настолько низки, что в некоторых районах США для эксплуатации не требуется специального разрешения от государственных органов контролирующих качество воздушной среды.

Достоинство топливных элементов являются также доступность топлива, надежность (отсутствуют движущиеся части), долговечность и простота эксплуатации.

Топливные элементы можно размещать непосредственно в здания, при этом снижаются потери при транспортировке энергии, а тепло, образующееся в результате реакции модно использовать для теплоснабжения или горячего водоснабжения здания.

В перспективе рассматривается возможность использования экологически чистых возобновляемых источников энергии (например, солнечной энергии или энергии ветра) для разложения воды на водород и кислород методом электролиза, а затем преобразование получившегося топлива в топливном элементе. Такие комбинированные установки, работающие в замкнутом цикле, могут представлять собой совершенно экологически чистый, надежный, долговечный и эффективный источник энергии.

Список используемой литературы

1.Е.Я.Соколов Теплофикация и тепловые сети М. Издательство МЭИ,2001