Введение

Кранами называются грузоподъемные устройства, служащие для вертикального и горизонтального перемещения грузов на большие расстояния. По особенностям конструкций, связанным с назначением и условиями работы, краны разделяются на мостовые, портальные, козловые, башенные и др. В цехах предприятий электромашиностроения наибольшее распространение получили мостовые краны, с помощью которых производится подъем и опускание тяжелых заготовок, деталей и узлов машин, а также их перемещение вдоль и поперек цеха. Вид мостового крана в основном определяется спецификой цеха и его технологией, однако многие узлы кранового оборудования, например механизмы подъема и передвижения, выполняются однотипными для различных разновидностей кранов.

На электрических кранах устанавливают электродвигатели, пусковые и регулировочные сопротивления, тормозные электромагниты, контроллеры, защитную, пускорегулирующую, сигнальную, блокировочную и осветительную аппаратуру, конечные выключатели, токосъемники. Питание на кран подается или через троллейные проводники, неподвижно закрепленные на строительных конструкциях, и токосъемники, закрепленные на кране, или при помощи гибкого шлангового кабеля. Электродвигатели, аппараты и электропроводку кранов монтируют в исполнении, соответствующем условиям окружающей среды.

В зависимости от вида транспортируемых грузов на мостовых кранах используют различные грузозахватывающие устройства: крюки, магниты, грейферы, клещи и т.п. В связи с этим различают краны крюковые, магнитные, грейферные, клещевые и т.п. Наибольшее распространение получили краны с крюковой подвеской или с подъемным электромагнитом, служащим для транспортировки стальных листов, стружки и других ферромагнитных материалов.

У всех типов кранов основными механизмами для перемещения грузов являются подъемные лебедки и механизмы передвижения.

По грузоподъемности мостовые краны условно разделяют на малые (масса груза 5-10 т.), средние (10-25 т.) и крупные (свыше 50 т.).

Перемещение грузов, связанное с грузоподъемными операциями, во всех отраслях народного хозяйства, на транспорте и в строительстве осуществляется разнообразными грузоподъемными машинами.

Грузоподъемные машины служат для погрузочно-разгрузочных работ, перемещения грузов в технологической цепи производства или строительства и выполнения ремонтно-монтажных работ с крупногабаритными агрегатами. Грузоподъемные машины с электрическими приводами имеют чрезвычайно широкий диапазон использования, что характеризуется интервалом мощностей приводов от сотен ватт до 1000кВт. В перспективе мощности крановых механизмов может дойти до 1500 –2500 кВт.

Мостовые краны в зависимости от назначения и характера выполняемой работы снабжают различными грузозахватными приспособлениями: крюками, грейферами, специальными захватами и т.п. Мостовой кран весьма удобен для использования, так как благодаря перемещению по крановым путям, расположенных в верхней части цеха, он не занимает полезной площади.

Электропривод большинства грузоподъёмных машин характеризуется повторно - кратковременном режимом работы при большей частоте включения, широком диапазоне регулирования скорости и постоянно возникающих значительных перегрузках при разгоне и торможении механизмов. Особые условия использования электропривода в грузоподъёмных машинах явились основой для создания специальных серий электрических двигателей и аппаратов кранового исполнения. В настоящее время крановое электрооборудование имеет в своём составе серии крановых электродвигателей переменного и постоянного тока, серии силовых и магнитных контроллеров, командоконтроллеров, кнопочных постов,онечных выключателей, тормозных электромагнитов и электрогидравлических толкателей, пускотормозных резисторов и ряд других аппаратов, комплектующих разные крановые электроприводы.

В крановом электроприводе начали довольно широко применять различные

системы тиристорного регулирования и дистанционного управления по радио каналу или одному проводу.

В настоящее время грузоподъемные машины выпускаются большим числом заводов. Эти машины используются во многих отраслях народного хозяйства в металлургии, строительстве, при добыче полезных ископаемых, машиностроении, транспорте, и в других отраслях.

Развитие машиностроения, занимающиеся производством грузоподъемных машин, является важным направлением развития народного хозяйства страны.

1 КРАТКАЯ ХАРАКТЕРИСТИКА МОСТОВОГО КРАНА.

Электрические подъёмные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая конструкция с расположенной на ней подъемной лебёдкой являются основными элементами подъёмного крана. Механизм подъемной лебёдки приводится в действие электрическим двигателем.

Подъемный кран представляет собой грузоподъемную машину циклического действия, предназначенную для подъема и перемещения груза, удерживаемого грузозахватным устройством (крюк, грейфер). Он является наиболее распространенной грузоподъемной машиной, имеющей весьма разнообразноеМостовой кран (рисунок 1) представляет собой мост, перемещающейся по крановым путям на ходовых колесах, которые установлены на концевых балках. Пути укладываются на подкрановые балки, опирающиеся на выступы верхней части колонны цеха. Механизм передвижения крана установлен на мосту крана. Управление всеми механизмами происходит из кабины прикрепленной к мосту крана. Питание электродвигателей осуществляется по цеховым троллеям. Для подвода электроэнергии применяют токосъемы скользящего типа, прикрепленные к металлоконструкции крана. В современных конструкциях мостовых кранов токопровод осуществляется с помощью гибкого кабеля. Привод ходовых колес осуществляется от электродвигателя через редуктор и трансмиссионный вал.

Любой современный грузоподъемный кран в соответствии с требованиями безопасности, может иметь для каждого рабочего движения в трех плоскостях, следующие самостоятельные механизмы: механизм подъема - опускания груза, механизм передвижения крана в горизонтальной плоскости и механизмы обслуживания зоны работы крана (передвижения тележки).

Грузоподъемные машины изготовляют для различных условий использования:

по степени загрузки, времени работы, интенсивности ведения операций, степени ответственности грузоподъемных операций и климатических факторов эксплуатации.

К основным параметрам механизма подъёма относятся:

грузоподъемность, скорость подъема крюка, режим работы, высота подъема грузозахватного устройства.

Рисунок 1 – Общий вид мостового крана

Номинальная грузоподъемность - масса номинального груза на крюке или захватном устройстве, поднимаемого грузоподъемной машиной.

Скорость подъема крюка выбирают в зависимости от требований технологического процесса, в котором участвует данная грузоподъемная машина, характера работы, типа машины и ее производительности.

2 УСЛОВИЯ РАБОТЫ И ОБЩАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЭЛЕКТОРОБОРУДОАНИЯ МОСТОВОГО КРАНА.

Повышенная опасность работ при транспортировке поднятых грузов требует при проектировании и эксплуатации соблюдение обязательных правил по устройству и эксплуатации подъемно-транспортных машин. На механизмах подъема и передвижения правилами по устройству и эксплуатации предусмотрена установка ограничителей хода, которые воздействуют на электрическую схему управления. Конечные выключатели механизма подъема ограничивают ход грузозахватывающего приспособления вверх, а выключатели механизмов передвижения моста и тележки ограничивают ход механизмов в обе стороны. Предусматривается также установка конечных выключателей, предотвращающих наезд механизмов в случае работы двух и более кранов на одном мосту. Исключение составляют установки со скоростью движения до 30 м/мин. Крановые механизмы должны быть снабжены тормозами закрытого типа, действующими при снятии напряжения.

На крановых установках допускается применять рабочее напряжение до 500 В, поэтому крановые механизмы снабжают электрооборудованием на напряжения 220, 380, 500 В переменного тока и 220, 440 В постоянного тока. В схеме управления предусматривают максимальную защиту, отключающую двигатель при перегрузке и коротком замыкании. Нулевая защита исключает самозапуск двигателей при подаче напряжения после перерыва в электроснабжении. Для безопасного обслуживания электрооборудования, находящегося на ферме моста, устанавливают, блокировочные контакты на люке и двери кабины. При открывании люка или двери напряжение с электрооборудования снимается.

Правилами Госгортехнадзора предусматривается четыре режима работы механизмов: лёгкий - Л, средний - С, тяжёлый - Т, весьма тяжёлый - ВТ.

Проектируемый мостовой кран работает в среднем режиме с ПВ = 40%.

2.1 Кинематические схемы основных механизмов

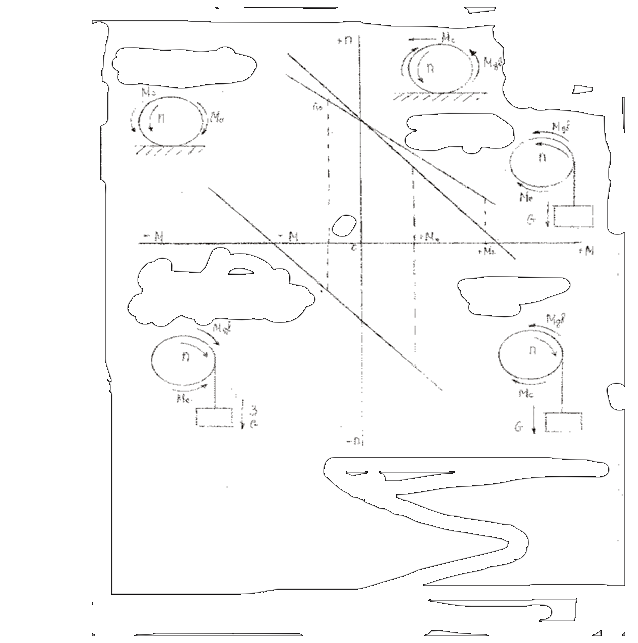

Работу основных механизмов крана рассматривают по кинематическим схемам. Так как двигатели обычно имеют угловую скорость, значительно большую, чем скорость подъемного барабана или ходовых колес моста или тележки, то движение к рабочим органам механизмов крана передается через редукторы ( на рисунках обозначены буквой Р).

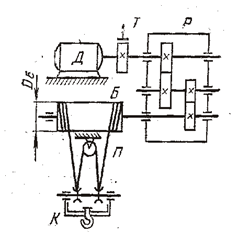

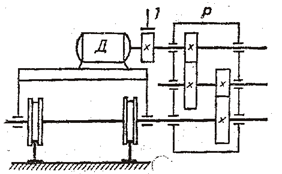

Для механизмов подъема наибольшее применение получили схемы с полиспастом П (рисунок 2), при помощи которого движение от барабана Б передается крюку К.

На рисунке 3 представлена схема механизма тележки, которая обычно имеет четыре ходовых колеса, два из которых, соединены валом, приводятся в движение через редуктор Р от двигателя Д.

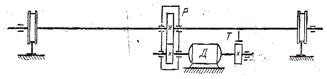

Передача движения к ходовым колесам концевых балок от двигателя, установленного на мосту, может осуществляться через редуктор Р, расположенного в средней части моста (рисунок 4).

Каждый механизм крана имеет механический тормоз Т, который устанавливается на соединительной муфте между двигателем и редуктором или на тормозном шкиве на противоположном конце вала двигателя.

Рисунок 3. Кинематическая схема тележки

Рисунок 4. Кинематическая схема моста

3 ТРЕБОВАНИЯ К СИСТЕМЕ ЭЛКТРОПРИВОДА И ОБОСНОВАНИЯ ВЫБРАНОГО ТИПА ЭЛЕКТРОПРИВОДА.

Для выбора системы электропривода необходимо четко представлять себе технологические требования к приводу того механизма, для которого он выбирается.

Для качественного выполнения подъема, спуска и перемещения грузов электропривод крановых механизмов должен удовлетворять следующим основным требованиям:

1 Регулирование угловой скорости двигателя в сравнительно широких пределах в связи с тем, что тяжелые грузы целесообразно перемещать с меньшей скоростью, а пустой крюк или ненагруженную тележку – с большей скоростью для увеличения производительности крана. Пониженные скорости необходимы также для осуществления точной остановки транспортируемых грузов с целью ограничения ударов при их посадке и облегчают работу оператора. Обеспечение необходимой жесткости механических характеристик привода, особенно регулировочных, с тем чтобы низкие скорости почти не зависели от груза.

3 Ограничение ускорений до допустимых пределов при минимальной длительности переходных процессов. Первое условие связано с ослаблением ударов в механических передачах при выборе зазора, с предотвращением пробуксовки ходовых колес тележек и мостов, с уменьшением раскачивания подвешенного на канатах груза при интенсивном разгоне и резком торможении механизмов передвижения; второе условие необходимо для обеспечения высокой производительности крана.

4 Реверсирование электропривода и обеспечение его работы, как в двигательном режиме, так и в тормозном режиме.

4 РЕЖИМЫ РАБОТЫ ДВИГАТЕЛЕЙ КРАНА

Электродвигатели, установленные на кранах, работают в тяжелых условиях, часто в помещениях с повышенной температурой или с большим содержанием в них паров и газов, а также на открытом воздухе. Мостовые краны имеют повторно-кратковременный режим работы, с частыми пусками и торможениями.

Повторно - кратковременный режим – это режим работы двигателя, при котором рабочие периоды tраб

чередуются с периодами отключения t0

.

Повторно - кратковременный режим работы характеризуется относительной продолжительностью включения (ПВ).

где, tраб

– время работы (с)

tц

– время цикла (с)

Номинальное значение относительной продолжительности включения – 15, 25, 40, 60%.

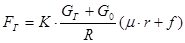

Рассмотрим режимы работы двигателей, которые представлены на рисунке 5.

Двигатели механизмов моста и тележки при работе с грузом и без груза работают в нормальном двигательном режиме.

При подъеме груза или пустого крюка двигатель подъемного механизма работает в двигательном режиме, а при опускании груза возможны два случая:

- если момент груза Мгр

больше момента двигателя Мдв

, то груз будет опускаться под действием собственного веса с учетом момента трения Мтр

и электродвигатель должен быть включен на подъем, чтобы подтормаживать груз, то есть в этом случае момент двигателя равен

Мдв

= Мгр

- Мтр

Такой режим называется тормозным спуском.

- если момент груза будет меньше момента трения, то электродвигатель должен быть включен на спуск и способствовать опусканию груза, то есть работать в двигательном режиме, в этом случае момент двигателя равен

дв

= Мтр

- Мгр

Такой режим называется силовым спуском.

| Рисунок 5. Режимы работы двигателей крана |

|

Силовой спуск малых грузов (двигательный режим)

|

|

Подъем груза (двигательный режим)

|

|

Передвижение (двигательный режим)

|

|

При опускании пустого крюка так же возможны два случая, то есть спуск может быть и тормозным и силовым.5 РАСЧЕТ МОЩНОСТИ ЭЛЕКТРОВИГАТЕЛЕЙ, ИХ ВЫБОР ПО КАТЕГОРИЯМ И ПРОВЕРКА.

5.1 Двигателя моста.

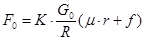

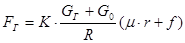

Определяем сопротивление движению механизма при перемещении с полным грузом по формуле 1

(1) (1)

где, FГ

– сопротивление движению механизма при перемещении с полным грузом, Н;

К – коэффициент трения ребер колес о рельсы;

GГ

– вес крана с грузом, Н;

G0

– вес крана без груза, Н;

R – радиус ходового колеса, м;

µ - коэффициент трения скольжения в подшипнике;

r – радиус цапфы колеса, м;

f – коэффициент трения качения ходового колеса;

Принимаем:

f = (0, 0005-0,001).

µ = (0,015-0,02);

К= (1,2-2,6);

Вычисляем вес крана с грузом

GГ

= mГ

· g · 103

(2)

где mГ

– грузоподъемность крана, т;

g – ускорение свободного падения, м/с.

GГ

= 10 · 9,8 · 103

=98000 Н

Вычисляем вес крана без груза

G0

=m0

· g · 103

(3)

где m0

– вес моста, т.

G0

= 12 · 9,8 · 103

= 117600 Н

Вычисляем радиус ходового колеса

R =  (4) (4)

где Dх

– диаметр ходовых колес моста, м.

R = м м

Вычисляем радиус цапфы колеса

r =  (5) (5)

где Dц

– диаметр цапфы колес моста, м.

r = м м

Вычисляем сопротивление движению механизма по формуле 1

Н Н

Определяем сопротивление движению механизма при перемещении без груза по формуле 6

(6) (6)

где,– F0

сопротивление движению механизма при перемещении без груза, Н;

К – коэффициент трения ребер колес о рельсы;

G0

– вес крана без груза, Н;

R – радиус ходового колеса, м;

µ - коэффициент трения скольжения в подшипнике;

r – радиус цапфы колеса, м;

f – коэффициент трения качения ходового колеса;

Принимаем:

µ = (0,015-0,02);

К= (1,2-2,6);

f = (0,0005-0,001).

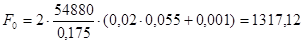

Вычисляем F0

по формуле:

Н Н

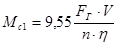

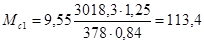

Рассчитываем момент статического сопротивления на валу электродвигателя при движении с грузом по формуле 7

(7) (7)

где, Мс1

– момент статического сопротивления на валу электродвигателя при движении с грузом, Н·м;

Г

– сопротивление движению механизма при перемещении с полным грузом, Н;

V – скорость перемещения моста, м/с;

n – частота вращения двигателя, об/мин;

- КПД механизма при полном грузе. - КПД механизма при полном грузе.

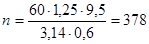

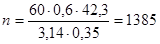

Находим частота вращения двигателя по формуле 8

(8) (8)

где, iр

– передаточное число редукции привода;

Dх

– диаметр ходового колеса, м.

об/мин об/мин

Н·м Н·м

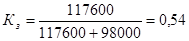

Рассчитываем коэффициент загрузки крана на холостом ходу по формуле 9

(9) (9)

где, Кз

– коэффициент загрузки крана на холостом ходу;

GГ

– вес крана с грузом, Н;

G0

– вес крана без груза, Н.

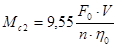

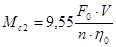

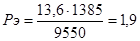

Рассчитываем момент статического сопротивления на валу без груза по формуле 10

(10) (10)

где, Мс2

– момент статического сопротивления на валу двигателя при

движении без груза, Н·м;

F0

– сопротивление движению механизма при перемещении без груза, Н;

V – скорость перемещения моста, м/с;

n – частота вращения двигателя, об/мин

- КПД механизма без груза. - КПД механизма без груза.

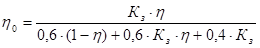

Вычисляем КПД механизма без груза по формуле 11

(11) (11)

где, Кз

– коэффициент загрузки крана на холостом ходу;

- КПД механизма при полном грузе. - КПД механизма при полном грузе.

Н·м Н·м

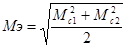

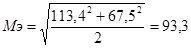

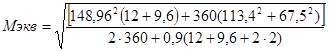

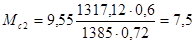

Рассчитываем средний статический эквивалентный момент по формуле 12

(12) (12)

где, Мэ

– средний статистический момент, Н·м;

Мс1

– момент статического сопротивления на валу электродвигателя при движении с грузом, Н·м;

Мс2

– момент статического сопротивления на валу двигателя при движении без груза, Н·м.

Н·м Н·м

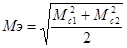

Находим среднюю эквивалентную мощность механизма по формуле 13

(13) (13)

где, Рэ

– средняя эквивалентная мощность механизма, кВт;

Мэ

– средний статистический момент, Н·м;

n – частота вращения двигателя, об/мин.

кВт кВт

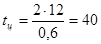

Вычисляем время цикла по формуле 14

(14) (14)

где, tц

– время цикла, с;

Z – число циклов в час

3600 – 1 час, с;

с с

Вычисляем время работы при движении с грузом и без него по формуле 15

(15) (15)

где, tраб

– время работы при движении с грузом и без него, с;

L – путь перемещения механизма, м;

V – скорость перемещения моста, м/с.

с с

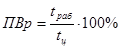

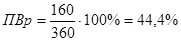

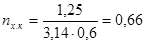

Вычисляем продолжительность включения механизма во время работы по формуле 16

(16) (16)

где, ПВр

– продолжительность включения механизма во время работы, %;

tраб

– время работы при движении с грузом и без него, с;

tц

– время цикла, с.

Приводим ПВр

к стандартному значению ПВст

= 30%

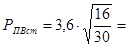

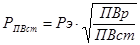

Рассчитываем мощность двигателя по формуле 17

(17) (17)

где, РПВст

– мощность двигателя моста, кВт;

Рэ

– средняя эквивалентная мощность механизма, кВт;

ПВр

– продолжительность включения механизма во время работы, %;

ПВст

– стандартная продолжительность включения, %.

2,63 кВт 2,63 кВт

По расчетной частоте вращения ,учитывая род тока по величине РПВст

выбираем двигатель постоянного тока Д31 данные которого приведены в таблице 1.

Проверяем выбранный двигатель.аблица 1

| Параметры двигателя |

Значение параметра |

| Мощность, Рн

|

8 кВт |

| Частота вращения, nн

|

820 об/мин |

| Ток якоря, Iя

|

44 А |

| Максимальный момент, Мm

|

280 Нм |

| Напряжение, U |

220 В |

| Частота вращения nмах

|

3600 об/мин |

Определим номинальный момент по формуле 18

Мн

=9,55·Рн/n (18)

Мн

=9,55·8000/820=93,1 Н·м;

Двигатель проверяется по двум условиям;

1. Определим средний пусковой момент двигателя по формуле 19

Мп

=1,6-1,8МН

(19)

где, Мн

=93,1 Н·м;

Мп

=1,6·93,1=148,96 Н·м;

2. Определим маховый момент ,приведенный к валу двигателя при движении моста с грузом и без него

С грузом по формуле 20

СДгр

²=1,15 СДдв

²+365(Gг

+ G0

)V²/n² Н·м (20)

Iя=0,3 кг·м²

СДдв

²=0,3·40=12 кг·м²

СДгр

²=1,15·12+365(98000+117600) ·1,25²/820²=196,3 Н·м²

Без груза по формуле 21

СД0

²=1,15 СДдв

²+365(С0

·V²)/n² Н·м² (21)

.Рассчитываем время пуска для каждой операции

Максимально допустимое время пуска для механизмов передвижения 10-15 сек

С грузом по формуле 22

tп1=

СДгр

²·n/375· (Мп-Мст1) сек (22)

tп1=

196,3·820/375· (148,96-113,4)=12 сек

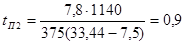

Без груза по формуле 23

tп2=

СДгр

²·n/375· (Мп-Мст2) сек (23)

tп2=

113,5·820/375(148,96-67,5)=3 сек

т.к.получилось малое время пуска двигателя перемещения моста без груза

tп2=

3 сек просчитаем двигатель меньшей мощности

Проверим двигатель постоянного тока Д 22

| Параметры двигателя |

Значение параметра |

| Мощность, Рн

|

6 кВт |

| Частота вращения, nн

|

1070 об/мин |

| Ток якоря, Iя

|

33 А |

| Максимальный момент, Мm

|

161 Нм |

| Напряжение, U |

220 В |

Определим номинальный момент по формуле 18

Мн

=9,55 · Рн/n (18)

Мн

=9,55 · 6000/1070=53,5

1. Определяем средний пусковой момент двигателя по формуле 19

Мп

=1,8 · Мн

(19)

Мп

=1,8 · 53,5=96,3

2. Определим маховый момент ,приведенный к валу двигателя при движении моста с грузом по формуле 20

Iя

= 0,155 кг · м²

СДдв

²=0,155 · 40 =6,2 кг · м²

СДгр

²=1,15 · 6,2+365(98000+117600)1,25 ² /1070²=114,52 Н·м²

3.без груза по формуле 21

СД0

²=1,15 · 6,2+365(117600 · 1,25 ²)/1070 ²=65,7 Н·м²

4.Рассчитываем время пуска для каждой операции с грузом по формуле 22

tп1=

(114,52 · 1070)/375(96,3-113,4)=-19,1 сек

т.к получилось отрицательное значение время пуска двигателя перемещения моста tп1=

-19,1 то двигатель Д 22 не подходит

ля двигателя Д 31 при расчетах время пуска без груза уменьшим пусковой момент за счет введения в цепь реостата по формуле 22

Мп

=1 Мн

=1 · 93,1=93,1 Н·м (22)

5.Вычисляем время пуска без груза по формуле 23

tп2

=113,5 · 820/375(93,1-67,5)=9,6 сек

6.Рассчитаем время торможения при каждой операции с грузом по формуле 24

tт =

СДгр

² · n/375(Мт+

Мст

) сек (24)

Мт

= Мн

=93,1 Н·м

tт1

=196,3 · 820/375(93,1+113,4)=2 сек

7.Для расчета время торможения без груза ограничим тормозной момент по формуле 24

Мт

=0,8 Мном

=0,8 · 93,1=74,48 Н·м (25)

tт2=

113,5 · 820/375(74,48+67,5)=1,74 сек

8.Замедление находим по формуле 26

а=v/ tn

≤0.6;0.8 (26)

С грузом

а1=1,25/2=0,6

без груза

1=0,6≤0,6;0,8 а2=0,7≤0,6;0,8

9. Определим время установившегося движения tус

по формуле 27

сек (27) сек (27)

tу

=360 · 0,106-12-9,6-2-1,74/2=6,4 сек

10. Строим нагрузочную диаграмму 10. Строим нагрузочную диаграмму

11.Расчитаем эквивалентный момент по формуле 28

(28) (28)

=95,3Н · м =95,3Н · м

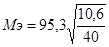

2. Определим эквивалентный момент пересчитанный на стандартный ПВ по формуле 29

(29) (29)

=48,6 Н·м =48,6 Н·м

Мэ≤Мном

48,6≤93,1-условия выполняется ,двигатель проверяем по максимально допустимой перегрузке

0,8λкр·Пн≤Мст.мах

0,8·3·93,1≤113,4

223,44≤ 113,4

Условия выполняется следовательно для перемещения моста применяем двигатель постоянного тока Д 31

5.2Двигателя тележки

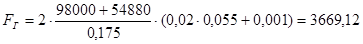

1. Определяем сопротивление движению механизма при перемещении с полным грузом по формуле 1

(1) (1)

Определяем вес крана GГ

с грузом по формуле 2

GГ

= 10 · 9,8 · 103

= 98000 Н

Определяем вес крана без груза G0

по формуле 3

G0

=m0

· g · 103

(3)

где, m0

– вес тележки, т.

G0

= 5,6 · 9,8 · 103

= 54880 Н

Находим радиус ходового колеса по формуле 4

R =  (4) (4)

где, Dх

– диаметр ходовых колес тележки, м.

R =  м м

Находим радиус цапфы колеса по формуле 5

r =  (5) (5)

где, Dц

– диаметр цапфы колес тележки, м.

r = м м

Находим сопротивление движению механизма при перемещении с полным грузом по формуле 1

Н Н

2. Определяем сопротивление движению механизма при перемещении без груза по формуле 6

(6) (6)

Н Н

3. Рассчитываем момент статического сопротивления на валу электродвигателя при движении с грузом по формуле 7

(7) (7)

об/мин об/мин

Н·м Н·м

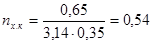

4. Рассчитываем коэффициент загрузки крана на холостом ходу по формуле 9

(9) (9)

=0,35 =0,35

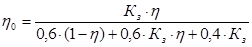

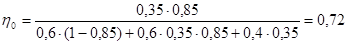

5.Определим КПД х.х по формуле 11

(11) (11)

6. Рассчитываем момент статического сопротивления на валу без груза по формуле 10

(10) (10)

Н·м Н·м

7. Рассчитываем средний статический эквивалентный момент по формуле 12

(12) (12)

Н·м Н·м

8. Находим среднюю эквивалентную мощность механизма по формуле 13

(13) (13)

кВт кВт

9. Вычисляем время цикла по формуле 14

(14) (14)

с с

0. Вычисляем время работы при движении с грузом и без него по формуле 15

(15) (15)

с с

11. Вычисляем продолжительность включения механизма во время работы по формуле 16

(16) (16)

Приводим ПВр

к стандартному значению ПВст

= 25%

12. Рассчитываем мощность механизма по формуле 17

(17) (17)

кВт кВт

По полученной мощности механизма и расчетной частоте вращения ,учитывая род тока, выбирается двигатель постоянного тока марки Д 12 , данные которого приведены в таблице 2.

Таблица 2

| Параметры двигателя |

Значение параметра |

| Мощность, Рн

|

2,5 кВт |

| Частота вращения, nн

|

1140 об/мин |

| Ток якоря, Iя

|

14,6 А |

| Максимальный момент, Мm

|

63 Нм |

| Момент инерции Jдв

|

0,05 кг∙м2

|

| Напряжение, U |

220 В |

| Частота вращения мах nмах

|

3600 об/мин |

Проверяем выбранный двигатель.

Двигатель проверяется по двум условиям;

1. Определим средний пусковой момент по формуле 18

Мпуск

– среднее значение пускового момента двигателя, Н·м;

Мпуск

= (1,6-1,8) ·Мном

(18)

где, Мном

– номинальный момент двигателя, Н·м определяем по формуле 19

(19) (19)

где, Рном

– номинальная мощность выбранного двигателя, кВт;

nном

– номинальная частота вращения выбранного двигателя, об/мин.

Н·м Н·м

Мпуск

= 1,6 · 20,9 = 33,44 Н·м

2.Рассчитываем маховый момент ,приведенный к валу двигателя

с грузом по формуле 20

Ія

=0,05 кг·м2

СДдв

²=0,05 · 40=2

СДгр

²=1,15 СДдв

²+365(Сг+С0) · V/n² Н·м² (20)

СДгр

²=1,15 · 2+365(98000+54880) · 0,6²/1140²=17,7 Н·м²

Без груза по формуле 21

СД0

²=1,15 СДдв

²+365(С0

· V²)/n² Н·м² (21)

СД0

²=1,15·2+365(54880 · 0,6²)/1140²=7,8 Н·м²

3. Теперь рассчитываем время пусков для каждой операции

С грузом по формуле 22

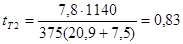

с с

с с

4. Вычисляем тормозное время

т

= Мном

=20,9 Н·м

tт1

,tт2

– время тормозное с грузом и без него, с.

С грузом по формуле 24

с с

Без груза по формуле 24

с с

5. Замедление по формуле 26

а=V/tт≤0,6-0,8 (26)

с грузом

а1 =0,6/1,3=0,46

без груза

а2=0,6/0,83=0,72

а1=0,46≤0,6-0,8

а2=0,72≤0,6-0,8

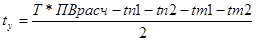

6. Вычисляем установившееся время движения механизма по формуле 27

(27) (27)

с с

.Строим нагрузочную диаграмму

8. Определяем эквивалентный момент двигателя по формуле 28

Н·м Н·м

9. Рассчитываем эквивалентный момент по формуле 29

(29) (29)

=7,1 Н · м =7,1 Н · м

Мэ≤Мном

7,1≤20,9 –условие выполняется ,двигатель проверяем по максимально допустимой перегрузке

0,8λкр·Пн≤Мст.мах

0,8·3·20,9≤17,8

50,16≤ 17,8

Двигатель имеет малую нагрузку ,т.к двигателей меньшей мощности нет

5.3 Двигателя подъемного механизма

1. Определяем момент статического сопротивления на валу двигателя при подъеме груза по формуле 30

(30) (30)

где, Мс1

– момент статического сопротивления на валу электродвигателя при подъеме груза, Н·м;

Dб

– диаметр барабана подъемной лебедки, м;

GГ

– вес крана с грузом, Н;

G0

– вес крана (грузозахватывающего устройства) без груза, Н;

- КПД подъемника при подъеме груза; - КПД подъемника при подъеме груза;

iрп

– передаточное число редуктора с учетом кратности полиспастов.

g – ускорение свободного падения, м/с.

Находим вес крана (грузозахватывающего устройства) без груза по формуле 3

G0

=m0

· g · 103

(3)

где, m0

– вес грузоподъемного устройства, т.

G0

= 1,2 · 9,8 · 103

=11760 Н

iрп

= iр

· iп

=34,2 · 2=68,4

где, iр

– передаточное число редукции привода;

iп

– кратность полиспастов.

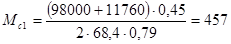

Н·м Н·м

2. Определяем момент статического сопротивления на валу двигателя при опускании груза (тормозной спуск) по формуле 31

Мс2

= Мс1

·(2· -1) (31) -1) (31)

где, Мс2

– момент статического сопротивления на валу двигателя при опускании груза, Н·м;

Мс1

– момент статического сопротивления на валу электродвигателя при подъеме груза, Н·м;

- КПД подъемника. - КПД подъемника.

Мс2

= 457·(0,79·2-1) = 265 Н·м

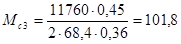

3. Определяем момент статического сопротивления на валу двигателя при подъеме грузозахватывающего устройства по формуле 32

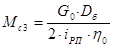

(32) (32)

где, Мс3

- момент статического сопротивления на валу двигателя при подъеме грузозахватывающего устройства без груза, Н·м;

G0

– вес грузозахватывающего устройства без груза, Н;

Dб

– диаметр барабана подъемной лебедки, м;

iрп

– передаточное число редуктора с учетом кратности полиспастов;

- КПД подъемника при подъеме и спуске грузозахватывающего устройства без груза. - КПД подъемника при подъеме и спуске грузозахватывающего устройства без груза.

4. Находим КПД подъемника при подъеме и спуске грузозахватывающего устройства без груза по формуле 11

(11) (11)

5. Рассчитываем коэффициент загрузки крана на холостом ходу по формуле 9

(9) (9)

Н·м Н·м

6. Определяем момент статического сопротивления на валу двигателя при спуске грузозахватывающего устройства без груза по формуле 31

Мс4

= Мс3

·(2· -1) (31) -1) (31)

где, Мс4

- момент статического сопротивления на валу двигателя при спуске грузозахватывающего устройства без груза, Н·м;

Мс3

- момент статического сопротивления на валу двигателя при подъеме

грузозахватывающего устройства без груза, Н·м;

- КПД подъемника при подъеме и спуске грузозахватывающего устройства без груза. - КПД подъемника при подъеме и спуске грузозахватывающего устройства без груза.

Мс4

= 265·(2·0,38-1) = -63,6 Н·м

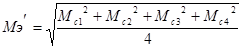

7. Вычисляем эквивалентный статический момент со штрихом по формуле 33

(33) (33)

где, Мэ

’

- эквивалентный момент со штрихом, Н·м;

Мс1

– момент статического сопротивления на валу электродвигателя при подъеме груза, Н·м;

Мс2

– момент статического сопротивления на валу двигателя при опускании груза, Н·м;

Мс3

- момент статического сопротивления на валу двигателя при подъеме грузозахватывающего устройства без груза, Н·м;

Мс4

- момент статического сопротивления на валу двигателя при спуске грузозахватывающего устройства без груза, Н·м.

Н·м Н·м

8. Вычисляем время цикла по формуле 14

(14) (14)

с с

9. Вычисляем время работы при движении с грузом и без него по формуле 15

(15) (15)

где, L – высота подъема, м.

с с

10. Вычисляем продолжительность включения механизма во время работы

Приводим ПВр

к стандартному значению ПВст

= 40%

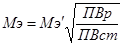

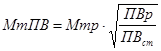

11. Определяем эквивалентный статический момент по формуле 28

(28) (28)

где, Мэ

- эквивалентный статический момент, Н·м;

Мэ

’

- эквивалентный момент со штрихом, Н·м;

ПВр

– продолжительность включения механизма во время работы, %;

ПВст

– стандартная продолжительность включения, %.

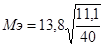

Н·м Н·м

12. Находим частоту вращения двигателя по формуле 8

(8) (8)

где, iрп

– передаточное число редукции привода с учетом кратности полиспастов;

Dб

– диаметр барабана, м.

об/мин об/мин

13. Находим среднюю эквивалентную мощность механизма по формуле 13

(13) (13)

кВт кВт

По полученной мощности механизма выбирается двигатель постоянногоокаД806

Проверяем выбранный двигатель.

Таблица 3

| Параметры двигателя |

Значение параметра |

| Мощность, Рн

|

22 кВт |

| Частота вращения, nн

|

635 об/мин |

| Ток якоря Iя

|

116 А |

| Максимальный момент, Мm

|

981 Н·м |

| Момент инерции Jдв

|

1 кг∙м2

|

| Напряжение, U |

220 В |

Производим расчет и построение нагрузочной диаграммы

Педварительно выбранный двигатель проверяется по условиям нагрева, строится нагрузочная диаграмма с учетом пусковых и тормозных режимов

1. Определим средний пусковой момент по формуле 19

Мпуск

– среднее значение пускового момента двигателя, Н·м;

Мпуск

= (1,6-1,8) ·Мном

(19)

где, Мном

– номинальный момент двигателя, Н·м.определяем по формуле 18

(18) (18)

где, Рном

– номинальная мощность выбранного двигателя, кВт;

nном

– номинальная частота вращения выбранного двигателя, об/мин.

Н·м Н·м

Мпуск

= 1,5 · 330 = 495 Н·м

2.Рассчитываем маховый момент , приведенный к валу двигателя по формуле 20

с грузом

СДдв

²=1·40=40 кг·м²

СДгр

²=1,15 ·СДдв

²+365(Сг+С0) ·V/n² Н·м² (20)

СДгр

²=1,15·40+365(9800+11760) ·0,2²/635²=53,3 Н·м²

Без груза по формуле 21

СД0

²=1,15 СДдв

²+365(С0

·V²)/n² Н·м² (21)

СД0

²=1,15·40+365(11760·0,2²)/635²=46,42 Н·м²

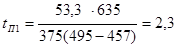

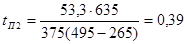

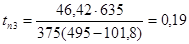

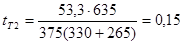

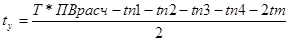

3. Теперь рассчитываем время пусков для каждой операции по формуле 22

С грузом

с с

с с

Без груза

с с

с с

4. Вычисляем тормозное время по формуле 24

т

= Мном

=330 Н·м

tт1

,tт2

– время тормозное с грузом и без него, с.

С грузом

с с

с с

Без груза

с с

5. Замедление по формуле 25

а=V/tт≤0,6-0,8 (25)

а1 =0,2/0,1=2 а2=0,2/0,15=1,33

без груза

а3=0,2/0,18=1,11 а4=0,2/0,29=0,68

6. Определим время установившегося движения tус

по формуле 26  (26) (26)

с с

7. Рассчитаем эквивалентный момент по формуле 27

8. Рассчитываем эквивалентный момент по формуле 28

(28) (28)

=288,33 Н·м =288,33 Н·м

Мэ ≤Мном ≤Мном

288,33≤330 –условие выполняется ,двигатель удовлетворяет условиям нагрева

9. Проверяем на перегрузку по формуле 34

Λкр

=Ммах/Мн=981/330=2,9 (34)

0,8λкр·Пн≤Мст.мах

0,8·2,9·330≥457

785,6≤ 457

Условие выполняется ,двигатель Д806 с мощностью 22кВт берем в качестве привода механизма подъема

РАСЧЕТ И ПОСТРОЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ.

Механической характеристикой называется зависимость скорости вращения двигателя от момента.

Характеристика двигателя будет естественной при условиях:

- напряжение на статоре должно быть номинальным;

- если отсутствуют добавочные сопротивления в статоре и роторе;

- на переменном токе частота будет ровна 50 Гц;

Для того чтобы построить естественную характеристику необходимо рассчитать три точки для механизмов.

6.1 Для двигателя моста определим точку х.х М=I=0

Точка 1 имеет координаты

Т1 (0; n0

)

где, n0

– обороты двигателя при пуске, об/мин.

Рассчитываем Т1- на идеальном холостом ходу

Находим обороты двигателя при пуске по формуле 35

n0

=Uн/nн ·Uн-Iн ·Rдв об/мин

где, n0

– обороты двигателя при пуске, об/мин;

Rдв =0,5 · Uн(1- nн)/ Iн=0,5 ·220(1-0,84)/44=0,4 Ом

n0

=820 ·220/220-44 ·0,4=885,6 об/мин

Т1 (0; 885,6)

Точка 2 имеет координаты

Т2 (Мном

; nном

)

где, Мном

– номинальный момент двигателя, Н·м; находим по формуле 18

nном

–номинальные обороты двигателя, об/мин.

М=Мн=9,55 ·Рн/ nном

=9,55 ·8000/820=93,1 Н·м

Рассчитываем Т2 – в рабочем или номинальном Т2 (93,1; 820)

Механическая характеристика двигателя моста

М Н·м

.2 Для двигателя тележки

Точка 1 имеет координаты

Т1 (0; n0

)

Находим обороты двигателя при пуске по формуле 36

(36) (36)

Rдв =0,5 · Uн(1- nн)/ Iн=0,5 ·220(1-0,85)/14,6=1,13 Ом

n0

=1140 ·220/220-14,6 ·1,13=1231,2 об/мин

Т1 (0; 1231,2)

Точка 2 имеет координаты

Т2 (Мном

; nном

)

где, Мном

– номинальный момент двигателя, Н·м; находим по формуле 18

nном

– номинальные обороты двигателя, об/мин.

М=Мн=9,55 ·Рн/ nном

=9,55 ·2500/1140=20,9 Н ·м

Т2 (20,9; 1140)

Механическая характеристика двигателя тележки

.3 Для двигателя подъемного механизма

Точка 1 имеет координаты

Т1 (0; n0

)

Находим обороты двигателя при пуске по формуле 36

(36) (36)

Rдв =0,5 · Uн(1- nн)/ Iн=0,5 ·220(1-0,79)/116=0,19 Ом

n0

=635 ·220/220-116 ·0,19=704,85 об/мин

Т1 (0; 704,85)

Точка 2 имеет координаты

Т2 (Мном

; nном

)

где, Мном

– номинальный момент двигателя, Н·м; находим по формуле 18

nном

– номинальные обороты двигателя, об/мин.

М=Мн=9,55 ·Рн/ nном

=9,55 ·22000/635=330 Н ·м

Т2 (330; 635)

Механическая характеристика двигателя подъемного механизма

РАСЧЕТ И ВЫБОР ПУСКОВЫХ, ТОРМОЗНЫХ И РЕГУЛИРОВОЧНЫХ СОПРОТИВЛЕНИЙ.

Пусковым сопротивлением (реостатом) называется устройство, служащее для введения и выведения сопротивления в цепи ротора в период пуска и разгона электропривода.

Введение и выведение сопротивления производится ступенчато (секциями).

Для расчета пусковых сопротивлений задаются числа ступеней Z

Z=1-2 для двигателей до 10 кВт

Z=2-3 для двигателей до 50 кВт

Аналитический метод

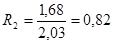

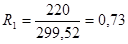

7.1. Расчеты ведем для моста

1. Для моста Z=2

Определяем момент на двигателе по формуле 37

М=Мст1/Мн=113,4/93,1=1,21 (37)

М=I=1,21

2. Рассчитываем максимальный статический ток по формуле 38

Iст.мах= I· Iн=1,21 ·44=53,24 А (38)

3. Рассчитываем ток при расчете пускового сопротивления по формуле 39

I2

=(1,1-1,2) Iст.мах=1,2 ·53,24=63,88 А (39)

4. Определяем расчетный ток при расчете пускового сопротивления по формуле 40

(40) (40)

А А

5. Находим отношение I1

к I2

по формуле 41

(41) (41)

где,  - отношение I1

к I2

; - отношение I1

к I2

;

I1

- расчетный ток при расчете пускового сопротивления, А;

I2

- ток при расчете пускового сопротивления, А.

6. Вычисляем сопротивление на первой ступени по формуле 42

(42) (42)

где, R1

- сопротивление на первой ступени, Ом;

U2

– номинальное напряжение между кольцами ротора, В;

I1

- расчетный ток при расчете пускового сопротивления, А.

Ом Ом

7. Вычисляем сопротивление на второй ступени по формуле 43

(43) (43)

где, R2

- сопротивление на второй ступени, Ом;

R1

- сопротивление на первой ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

8. Вычисляем сопротивление двигателя по формуле 44

(44) (44)

где, Rдв

- сопротивление на третьей ступени, Ом;

R2

- сопротивление на второй ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

9.Находим расчетный момент по формуле 45

М1

=I1

/Iн ·Мн=130,3/44 ·93,1=275,7 Н ·м

М2

=I2

/Iн ·Мн=63,88/44 ·93,1=135,1 Н ·м

10. Находим сопротивления секций пускового реостата по формуле 46

r1

= R1

– R2

(46)

r2

= R2

– R3

где, r1

, r2

, сопротивления первой, второй и третьей секции, Ом;

R1

, R2

, R3

– сопротивления первой, второй и третьей ступени, Ом;

Rдв

– сопротивление двигателя, Ом.

r1

= 1,68– 0,82 = 0,86 Ом

r2

= 0,82– 0,4 = 0,42 Ом

11. Находим общее пусковое сопротивление реостата по формуле 47

Rп

= r1

- rдв

(47)

Rп

= 1,68- 0,4 = 1,28 Ом

RUн/Iн=220/44=5 Ом

12. Произведем расчет пусковых сопротивлений для механизма моста графическим способом

R1=a1/a=30/90=0.33 R1=R1 ·Rn=0.33 ·5=1.65

R2=aв/aд=15/90=0.16 R2=R2 ·Rn=0.16 ·5=0.8

Rn=Un/In=220/44=5 Rдв= Rдв ·Rn=0.08 ·5=0.4

Rдв=aб/aд=8/90=0,08

Все расчеты произведены верно

7.2. Для тележки

1. Для тележки Z=2

Определяем момент на двигателе по формуле 37

М=Мст1/Мн=17,8/20,9=0,85 (37)

М=I=0,85

2. Рассчитываем максимальный статический ток по формуле 38

Iст.мах= I· Iн=0,85 ·14,6=12,41 А (38)

3. Рассчитываем ток при расчете пускового сопротивления по формуле 39

I2

=(1,1-1,2) Iст.мах=1,2 ·12,41=14,89 А (39)

4. Определяем расчетный ток при расчете пускового сопротивления по формуле 40

(40) (40)

А А

5. Находим отношение I1

к I2

по формуле 41

(41) (41)

где,  - отношение I1

к I2

; - отношение I1

к I2

;

I1

- расчетный ток при расчете пускового сопротивления, А;

I2

- ток при расчете пускового сопротивления, А.

6. Вычисляем сопротивление на первой ступени по формуле 42

(42) (42)

где, R1

- сопротивление на первой ступени, Ом;

U2

– номинальное напряжение между кольцами ротора, В;

I1

- расчетный ток при расчете пускового сопротивления, А.

Ом Ом

7. Вычисляем сопротивление на второй ступени по формуле 43

(43) (43)

где, R2

- сопротивление на второй ступени, Ом;

R1

- сопротивление на первой ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

8. Вычисляем сопротивление двигателя по формуле 44

(44) (44)

где, Rдв

- сопротивление на третьей ступени, Ом;

R2

- сопротивление на второй ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

9. Находим расчетный момент по формуле 45

М1

=I1

/Iн ·Мн=34,9/14,6 ·20,9=50 Н ·м (45)

М2

=I2

/Iн ·Мн=14,89/14,6 ·20,9=21,3 Н ·м

10. Находим сопротивления секций пускового реостата по формуле 46

r1

= R1

– R2

(46)

r2

= R2

– R3

где, r1

, r2

, сопротивления первой, второй и третьей секции, Ом;

R1

, R2

, R3

– сопротивления первой, второй и третьей ступени, Ом;

Rдв

– сопротивление двигателя, Ом.

r1

= 6,3 - 2,7 = 3,6 Ом

2

= 2,7– 1,17 = 1,53 Ом

11. Находим общее пусковое сопротивление реостата по формуле 47

Rп

= r1

- rдв

(47)

Rп

= 6,3- 1,17 = 5,13 Ом

Rн

=Uн/Iн=220/14,6=15 Ом

12. Произведем расчет пусковых сопротивлений для механизма моста графическим способом

R1=a1/a=50/121=0.41 R1=R1 ·Rn=0.41 ·15=6,15

R2=aв/aд=21/121=0,17 R2=R2 ·Rn=0.17 ·15=2,55

Rn=Un/In=220/14,6=15 Rдв= Rдв ·Rn=0.07 ·15=1,05

Rдв=aб/aд=9/121=0,07

Все расчеты произведены верно

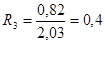

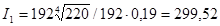

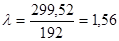

7.3 Для подъемного механизма

1. Для моста Z=3

Определяем момент на двигателе по формуле 37

М=Мст1/Мн=457/330=1,38 (37)

М=I=1,38

2. Рассчитываем максимальный статический ток по формуле 38

Iст.мах= I· Iн=1,38 ·116=160 А (38)

3. Рассчитываем ток при расчете пускового сопротивления по формуле 39

I2

=(1,1-1,2) Iст.мах=1,2 ·160=192 А (39)

. Определяем расчетный ток при расчете пускового сопротивления по формуле 40

(40) (40)

А А

5. Находим отношение I1

к I2

по формуле 41

(41) (41)

где,  - отношение I1

к I2

; - отношение I1

к I2

;

I1

- расчетный ток при расчете пускового сопротивления, А;

I2

- ток при расчете пускового сопротивления, А.

6. Вычисляем сопротивление на первой ступени по формуле 42

(42) (42)

где, R1

- сопротивление на первой ступени, Ом;

U2

– номинальное напряжение между кольцами ротора, В;

I1

- расчетный ток при расчете пускового сопротивления, А.

Ом Ом

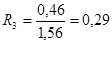

. Вычисляем сопротивление на второй ступени по формуле 43

(43) (43)

где, R2

- сопротивление на второй ступени, Ом;

R1

- сопротивление на первой ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

8. Вычисляем сопротивление двигателя по формуле 44

(44) (44)

где, Rдв

- сопротивление на третьей ступени, Ом;

R2

- сопротивление на второй ступени, Ом;

- отношение I1

к I2

. - отношение I1

к I2

.

Ом Ом

Ом Ом

Находим полное сопротивление по формуле 48

Rп=R1-Rдв=0,73-0,18=0,550 Ом (48)

9. Находим расчетный момент по формуле 45

М1

=I1

/Iн ·Мн=299,52/116 ·330=852 Н ·м

М2

=I2

/Iн ·Мн=192/116 ·330=546,2 Н ·м

10. Находим сопротивления секций пускового реостата по формуле 46

r1

= R1

– R2

r2

= R2

– R3

r3

=R3 - Rдв

где, r1

, r2

,r3

сопротивления первой, второй и третьей секции, Ом;

R1

, R2

, R3

– сопротивления первой, второй и третьей ступени, Ом;

Rдв

– сопротивление двигателя, Ом.

r1

= 0,73– 0,46 = 0,27 Ом

r2

= 0,46– 0,29 = 0,17 Ом

r3

=0,29-0,18=0,11

Rн

=Uн/Iн=220/116=1,89 Ом

11. Произведем расчет пусковых сопротивлений для механизма моста графическим способом

R1=a1/a=27/71=0.38 R1=R1 ·Rn=0.38 ·1,89=0,71

R2=aв/aд=17/21=0.23 R2=R2 ·Rn=0.23 ·1,89=0.43

R3=aв/aд=11/71=0.15 R3=R3 ·Rn=0.15 ·1,89=0.28

Rn=Un/In=220/116=1,89 Rдв= Rдв ·Rn=0.09 ·1,89=0,17

Rдв=aб/aд=7/71=0,09

се расчеты произведены верно

8. Выбор схемы управления

Принципиальная схема –это схема электрических соединений ,выполненная в развернутом виде .Она является основной схемой проекта

электрооборудования мостового крана и дает общее представление об электрооборудовании данного механизма ,отражает работу системы автоматического управления механизмом. По схеме осуществляется проверка правильности электрических соединений при монтаже и наладке электрооборудования.

В схему управления мостового крана входит защитная панель ППЗК ,схема электропривода механизма перемещения моста ,схема электропривода механизма перемещения тележки ,подъема.

9. ВЫБОР АППАРАТУРЫ УПРАВЛЕНИЯ И ЗАЩИТЫ.

9.1 Контроллеры

Контроллеры бывают силовые (кулачковые) и магнитные (командо - контроллеры).

Силовые контроллеры своими контактами включаются в силовые цепи двигателей.

Магнитные контроллеры своими контактами включаются в цепи управления и через эти контакты в определенных положениях получают питание катушки контакторов, которые уже своими контактами будут давать питание на двигатель.

1. Выбор контроллера для моста и тележки

При выборе контроллера нужно учитывать;

- мощность двигателя;

- ток статора;

- род тока;

- номинальное напряжение;

- расчетную продолжительность включения.

Данные двигателя моста и тележки

Переменный ток

Рн м

= 8 кВт

Рн т

= 2,5 кВт

По справочнику Яуре А.Г. «Крановый электропривод» выбираем силовые кулачковые контроллеры

КВ 101

раб. полож. 6/6

напряжение 220В

мощность испол двиг. 10кВт

2. Выбор контроллера для подъемного механизма

Выбираем магнитный контроллер постоянного тока типа ПС или ДПС ,предназначенный для управления электроприводами механизмов подъема

Для механизма подъема с Рном =22 кВт по справочнику выбираем контроллер типа ПС

ПС 160

Ток включения 450А

Напряжение 220В

Мощ. испол двиг. 30кВт

9.2 Крановые конечные выключатели

Конечные выключатели

Крановые конечные выключатели служат для предотвращения перехода механизмами предельно допустимых положений (ограничение подъема грузозахватывающего устройства или хода моста и тележки), а также блокировка открывания люков и двери кабины.

1. Конечные выключатели выбираются с учетом скорости перемещения механизмов.

Произведем выбор конечных выключателей

Для механизмов перемещения - КУ 701 рычажной с самовозратом

Для подъема - КУ 703 с самовозратом от груза

КУ 701

Скорость механизма 0,03-2 м/с

Категория размещения У1

Степеньзащиты IP44

Масса 2,7 кг

КУ703

Скорость механизма 0,01-1 м/с

Категория размещения У1

Степеньзащиты IP44

Масса 10,3 кг

9.3 Максимальные реле типа РЭ0401 для зашиты цепей крановых

1. Расчет максимального реле по формуле 48

Iср=2,5·Iн (48)

Для моста Iср=2,5·44=110 А

Для тележки Iср=2,5·14,6=36,5 А

Для подъема Iср=2,5·116=290 А

Для группы Iмах =241,2

Iср=2,5·241,2=603 А

Для механизмов перемещения ,подъема выбираем реле типа РЭ0401

| РелеРЭ0401 |

Электромагнит |

Ток катушки

ПВ=40%

|

Пределы регулирования тока |

Выводы катушки |

| 1.мост ТД.304.096-12 |

6ТД.237.004-6 |

60 |

50-160 |

М6 |

| 2.Тележка 2ТД.304.096-18 |

6ТД.237.004-9 |

15 |

12-40 |

М6 |

| 3.Подъем 2ТД.304.096-8 |

6ТД.237.004-4 |

150 |

130-400 |

М8 |

| 4. группа 2ТД.304.096-4 |

6ТД.237.004-2 |

375 |

320-1000 |

М12 |

9.4 Резисторы

Применяются для пуска ,регулирования угловой скорости и торможения

Резисторы выбирают по суммарному значению пускового сопротивления с учетом значений секций

1. Производим выбор резисторов:

Rn=Un/In

Для моста Rn=220/44=5 Ом

Для тележки Rn=220/14,6=15 Ом

Для подъема Rn=220/116=1,89 Ом

1. Мост

Контроллер КВ101

Номинальное сопротивление Rn=5 Ом

Мощность двигателя Рн=8кВт

Тип блока БК12

Рублика блока 02

Количество блоков 1

2. Тележка

Контроллер КВ101 Номинальное сопротивление Rn=15 Ом

Мощность двигателя Рн=2,5 кВт

Тип блока БК12

Рублика блока 03

Количество блоков 1

3.Подъем

Контроллер ПС 160

Номинальное сопротивление Rn=1,89 Ом

Мощность двигателя Рн=22кВт

Тип блока БК6

Рублика блока 07

Количество блоков 1

9.5 Защитная панель

Крановая защитная панель осуществляет следующие виды защиты:

- Электроснабжении, осуществляется с помощью нулевых контактов и контактора.

- Защита от токов короткого замыкания и больших свыше 250% перегрузок.

- Концевая защита, обеспечивающая отклонения при достижении механизмов крана крайних положений, осуществляется с помощью конечных выключателей.

- Блокировка предотвращение включения двигателей при открытой двери кабины и открытом люке.

- Аварийное отключение.

- Отключение при снижении напряжения в сети свыше 15 %.

9.6 Предохранители

Для крановых защитных панелей с Imax

= 6А выбирают плавкие предохранители по условию Iвст

≥ Imax

По Imax

выбираются плавкие предохранители типа ПР-2-15, Iвст

= 6А

Конструкция защитной панели представляет собой металлический шкаф с установленной в нем аппаратурой

Размещается защитная панель в кабине крана

Выбираем защитную панель типа ППЗК для трех двигателей постоянного тока

Основная аппаратура ППЗК

-вводной рубильник QW

-контактор линейный КМ

-предохранители FU

-контакт люка и двери SQ

-контакты конечных выключателей SQ

-аварийный выключательA

Выбираем защитную панель ППЗБ 160

10. ТОКОПРОВОД К ДВИГАТЕЛЯМ КРАНА, ВЫБОР ТРОЛЛЕЕВ И ПРОВЕРКА ИХ НА ДОПУСТИМУЮ ПОТЕРЮ НАПРЯЖЕНИЯ.

Токопровод к двигателям крана осуществляется от общей сети цеховой подстанции.

Так как механизмы крана вместе с двигателями и аппаратурой перемещаются, то токопровод к ним осуществляется при помощи контактных проводов троллеев или гибкими медными кабелями.

От цеховой трансформаторной подстанции, через линейный автомат, кабелем проводится питание к основной сборке, а от нее подается питание на главные троллеи, которые устанавливаются на изоляторах, вдоль подкранового пути, на безопасной высоте со стороны противоположной кабине.

Токосъем осуществляется так: по ребрам уголков троллеев, сделанных из профилированной стали, скользят чугунные башмаки, которые крепятся на изоляторах. Молнии токосъема соединены с мостом.

При помощи медных многошпалочных перемычек башмаки соединены зажимами к линейной коробке находящиеся на мосту, а от них провода и кабели идут к защитной панели.

Троллеи находятся вдоль пролета моста, а токосъемник расположен на тележке.

Выбор сечений троллеев осуществляется по длительному току и проверяется на допустимую потерю напряжения.

Для троллеев применяется профилированная сталь с профилем 5, 6, 7,5:

5× 40× 40; 6× 63× 63; 7,5× 80× 80.

10.1. Главные троллеи

1. Определяем нагрузку крана по формуле 49

Рр=Кн ·Р∑+С ·Р3 (49)

Р∑-сумма мощностей всех двигателей =Р3

Кн –коэффициент использования=0,12

С=0,3

Рр=0,12 ·32,5+0,3 ·32,5=13650Вт

2. Расчетный ток определяем по формуле 50

Ip=Pp/Un·ηср=13650/220 ·0,82=75,6 А (50)

ηср = ηм+ ηт+ ηп/3=0,84+0,85+0,79/3=0,82

3. Размер троллеев 50 ·50 ·5 мм

Ip≤ Iдоб

75,6≤345

R0=0,27Ом/0,001=0,00027Ом

4. Проверяем на потерю напряжения по формуле 51

U=200 ·Iмах ·lR0/Un≤3-4% (51)

При этом: Iмах=К · Iн1+ Iн2=1,7 ·116+44=241,2 А

Принимаем :

К=1,7

L=24 м

U=200 ·241,2 ·240,00027/220=1,42%≤3-4%

Из произведенных расчетов троллеи выбираем 50 ·50 ·5 мм

Проводку выполняем проводом ПРТО-500

1. Мост

Ip= Iн=44 А S=10мм²

2. Тележка

Ip= Iн=14,6 А S=2,5мм²

3. Подъем

Ip= Iн=116 А S=50мм²

4. Группа

p=1,7 ·116+14,6+44=255,8 А S=150мм²

11 РАСЧЕТ И ВЫБОР ТОРМОЗОВ.

Крановый механизм должен иметь устройство для его остановки в данном положении или ограничения пути торможения при побеге после отключения приводного электродвигателя. Такими устройствами называются тормоза, обеспечивающие остановку механизма крана за счет сил трения между вращающимся шкивом или диском и неподвижной тормозной поверхностью, связанной с механизмом.

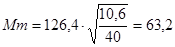

11.1 Расчет тормозов для моста

1. Определяем расчет тормозного усилия, необходимое для остановки механизма по формуле 52

Мтр.у

=(Q·Rkk· /9810 · /9810 · )+(GDг

2

· nн

/3750 · Vфакт

) · )+(GDг

2

· nн

/3750 · Vфакт

) ·  + Мст

max

(52) + Мст

max

(52)

где, Мтр.у

– тормозное усилие, Н·м;

G – вес механизма с грузом, Н;

R – радиус ходового колеса, м;

- передаточное число; - передаточное число;

- номинальное КПД моста; - номинальное КПД моста;

GDг

2

– маховый момент двигателя, Н·м;

- замедление моста при остановке, м/с2

; - замедление моста при остановке, м/с2

;

Мст

max

– момент статического сопротивления на валу двигателя, Н·м;

Vфакт

– фактическая скорость моста, м/с;

nн

– номинальная частота вращения двигателя, об/м.

Принемаем: = 0,65 м/с2

; = 0,65 м/с2

;

2. Найдем передаточное число по формуле 53

(53) (53)

где,  - передаточное число; - передаточное число;

nн

– номинальная частота вращения двигателя, об/м;

nх.к

– обороты ходового колеса, об/м.

3. Найдем обороты ходового колеса по формуле 54

(54) (54)

где, nх.к

– обороты ходового колеса, об/м;

V – скорость передвижения моста, м/с;

Dх

– диаметр ходовых колес моста, м.

об/м об/м

Определяем расчет тормозного усилия, необходимое для остановки механизма по формуле 52

Мтр.у

=(10000+12000 ·0.3 ·0.84/9810 ·1242.4)+(114.52 ·820/3750 ·1.25 ) · 0.65+113.4=126.4Н·м

Мт≤126,4

190≤126,4

4. Момент тормозной по формуле 55

(55) (55)

где, ПВр

– расчетная продолжительность включения, %;

ПВст

– стандартная продолжительность включения, %;

Мтр

- тормозной момент, Н·м.

125≤63,2

| электромагнит |

тормоз |

| тип |

Параллельное возбуждение |

тип |

Диаметр шкива |

Расчетный ход |

Мах. ход |

| ПВ% |

Тяг усил |

мощн |

| МП201 |

40 |

780 |

130 |

ТКП200 |

200 |

2,0 |

4 |

Торм момент 125

11.2. Для механизма тележки

1. Найдем передаточное число по формуле 53

(53) (53)

где,  - передаточное число; - передаточное число;

nн

– номинальная частота вращения двигателя, об/м;

nх.к

– обороты ходового колеса, об/м.

2. Найдем обороты ходового колеса по формуле 54

(54) (54)

где, nх.к

– обороты ходового колеса, об/м;

V – скорость передвижения моста, м/с;

Dх

– диаметр ходовых колес моста, м.

об/м об/м

Определяем расчет тормозного усилия, необходимое для остановки механизма по формуле 52

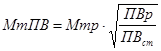

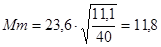

Мтр.у

=(10000+5600 ·0,175 ·0.85/9810 ·2111,1)+(17,7 · 1140/3750 · 0,6 ) · 0.65+17,8=23,6Н·м

Мт≥23,6

190≤126,4

3. Момент тормозной по формуле 55

(55) (55)

где, ПВр

– расчетная продолжительность включения, %;

ПВст

– стандартная продолжительность включения, %;

Мтр

- тормозной момент, Н·м.

16≥11,8

| электромагнит |

тормоз |

| тип |

Параллельное возбуждение |

тип |

Диаметр шкива |

Расчетный ход |

Мах. ход |

| ПВ% |

Тяг усил |

мощн |

| МП101 |

40 |

30 |

65 |

ТКП100 |

100 |

1,2 |

3 |

Торм момент 16 Н ·м

11.3. для механизма подъема по формуле 56

Мт≥Кз · Мтр

(56)

При этом : Кз=1,75

Определяем расчет тормозного момента, необходимое для остановки механизма по формуле 57

Мтр.

=94 ·Q·V·η/n=94 ·10000 ·0.2 ·0.79/635=233.8Н·м (57)

Мт≥1.75 ·233.8

Мт≥409.15

где, ПВр

– расчетная продолжительность включения, %;

ПВст

– стандартная продолжительность включения, %;

Мтр

- тормозной момент, Н·м.

Выбираем тормоза 420≤429,6

| электромагнит |

тормоз |

| тип |

Параллельное возбуждение |

тип |

Диаметр шкива |

Расчетн ход |

Мах. ход |

| ПВ% |

Тяг усил |

мощн |

| МП301 |

40 |

1650 |

170 |

ТКП300 |

300 |

2,5 |

4,5 |

Торм момент 420 Н ·м

12 ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ ЭЛЕКТРООБОРУДОВАНИЯ КРАНА

Мостовой кран управляется тремя двигателями. Двигатель моста передвигает мост по рельсам цеха. На мосту по рельсам движется тележка, на тележке находится грузоподъемный механизм.

На всех трех механизмах выбраны двигатели постоянного тока параллельного возбуждения.

Для механизма моста ,скорость перемещения 1,25м/с-Д31,Рном=8кВт;для механизма тележки ,скорость перемещения 0,6 м/с-Д 12,Рном=2,5 кВт;для механизма подъема ,скорость перемещения 0,2 м/с –Д806,Рном=22 кВт

Уровень защиты IP44

Принципиальная схема включает в себя четыре скомпонованные схемы. Схема защитной панели, к которой подключаются три двигателя.

Для управления электроприводами мостового крана используют силовые кулачковые контролеры ,для механизмов передвижения и магнитный контроллера –для механизма подъема. Для ограничения пускового тока ,регулирования угловой скорости и торможения двигателей применяют резисторы.

Для предотвращения перехода механизмами предельно допустимых положений используют конечные выключатели серии КУ701 и КУ703

Для защиты от токовых нагрузок и токов короткого замыкания ,для обеспечения аварийного отключения применяют защитную панель типа ППЗК

Токопровод осуществляется при помощи контактных проводов –троллеев размерами 50·50·5 мм

В механизме используются электромагниты постоянного тока типа МП101,МП301,МП201 с тормозами ТКП100,ТКП200,ТКП300

13 ВОПРОСЫ ЭКСПЛУАТАЦИИ И МОНТАЖА ЭЛЕКТРО-ОБОРУДОВАНИЯ КРАНА

Аппаратуру и электропроводку кабины крана монтируют в мастерских. Затем кабину доставляют на строительную площадку, устанавливают на кран и подключают к электрической схеме крана. Пускорегулирующие сопротивления, собираемые в виде ящиков сопротивления, промышленность выпускает в открытом и защищенном исполнениях. На кранах их располагают или в кабине управления или на мосту, а в помещениях щитов станций управления — вверху у стены с таким расчетом, чтобы сократить по возможности длину соединительных проводов и обеспечить отвод тепла, выделяемого ими при работе, не ухудшая этим условий работы проводов и другой аппаратуры. Ящики сопротивлений устанавливают так, чтобы их элементы располагались «на ребро». Ящики сопротивлений в количестве не более трех могут быть укреплены непосредственно один над другим. При большем количестве (не более шести) для них изготовляют металлический каркас в виде этажерки. При установке следят за тем, чтобы выводы от элементов сопротивлений находились с одной стороны ящиков сопротивлений. Все соединения между ящиками выполняют голыми стальными или медными проводами и шинами. Ошиновку делают максимально короткой.

Тормозные электромагниты устанавливают непосредственно у шкива электродвигателя (на место, предусмотренное для этой цели при изготовлении агрегата на заводе) и закрепляют болтами. При установке обеспечивают строго вертикальное положение электромагнита и одинаковый зазор между тормозными колодками и барабаном по всей длине колодок. Перекос недопустим. Не должно быть также заеданий и перекосов якоря электромагнита, так как они влекут за собой возможные перегревы и даже сгорание его обмотки. Сопряжение якоря с тормозом делают так, чтобы обеспечить плавный спуск и подъем тормозных колодок.

В чертежах, присылаемых заводами-изготовителями, обычно указывают место в кабине, где должны находиться барабанные или кулачковые контроллеры.

Для устранения вибраций частей контроллера и предохранения проводов от поломок и ослабления контактных соединений контроллеры следует прочно крепить или к полу, или к конструкциям. Установленные контроллеры проверяют по отвесу и уровню. Для удобства обслуживания высота штурвала контроллеров над уровнем пола кабины — не более 1150 мм.

Конечные выключатели передвижения мостовых кранов размещают на специальных конструкциях по бокам поперечной фермы крана, а выключатели, передвижения тележки — на концах ее направляющих. Ограничительные рейки или выключающие упоры относительно отключающего рычага конечного выключателя должны фиксироваться так, чтобы их оси совпадали. Длину ограничительной рейки и место установки отключающего упора определяют в зависимости от длины пути торможения при максимальной скорости движения подвижной части механизма. Электрооборудование кранов в настоящее время монтируется индустриальным методом на заводах-изготовителях или и мастерских электромонтажных заготовок.

14 ВОПРОСЫ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ОБСЛУЖИВАНИИ И МОНТАЖЕ ЭЛЕКТРООБОРУДОВАНИЯ КРАНА.

Персонал, обслуживающий электрооборудование грузоподъемных устройств, должен соблюдать осторожность и строго выполнять всетребования техники безопасности (пользоваться проверенными зашитыми диэлектрическими перчатками и галошами, изолирующими подставками и ковриками, инструментом, снабженным изолирующими ручками).

Пред тем как приступить к измерению величин сопротивления изоляции, проверяемую часть электроустановки отключают. Отсутствие напряжения на отключенных частях электроустановки проверяют индикатором напряжения.

Выполнение работ на частях грузоподъемных устройств, находящихся на ходу, представляет собой большую опасность. К числу операций, которые при работе грузоподъемных устройств категорически запрещены, относятся закрепление оборудования и аппаратов, регулировочные работы, зачистка коллекторов и контактных колец.

Ремонт электрооборудования грузоподъемных устройств по условиям безопасности выполняют два человека, один из них — руководитель, имеющий необходимый опыт и квалификацию и отвечающий за безопасную организацию работ. Без разрешения ответственного лица запрещается подача питания к грузоподъемному устройству для проверки и регулировки механизмов после окончания ремонтных работ. Разрешение ответственного лица требуется также для ввода в эксплуатацию отремонтированного крана.

Ремонтируют электрические краны в специально предусмотренных для этой цели «ремонтных загонах». Для обеспечения безопасности производства работ крановые троллеи, находящиеся в пределах «ремонтных загонов», на время ремонта разъединяют с остальной частью троллеев и заземляют. Перед началом ремонтных работ проверяют положение разъединяющего рубильника и надежность заземления крановых троллеев и в «ремонтных загонах».

Техника безопасности при монтаже электрооборудования подъемно-транспортных устройств. Особенности монтажа крановых установок (работа на высоте при наличии больших масс металла и связанные с этим неудобства ее выполнения) требуют соблюдения соответствующих мер безопасности. Все места, откуда возможно падение людей, должны быть ограждены. Вход на кран допускается только по специально устроенной для этого лестнице с перилами. Инструменты, материалы и оборудование поднимать на кран следует только при помощи пеньковойверевки.

Зону под монтируемым краном ограждают и вывешивают плакат: "Проход запрещен! Вверху работают». Работа с электроинструментом допускается лишь в резиновых перчатках и галошах, при этом инструмент должен быть заземлен. Электроэнергию к электроинструменту подводят по шланговому проводу с исправной изоляцией. В местах, где можно упасть, работают в предохранительном поясе. Электросварочные провода должны иметь надежную изоляцию, а сварщик — работать в резиновых галошах или сапогах.

Список использованных источников

1 Е. Н. Зимин, В. И. Преображенский, И. И. Чувашов, Электрооборудование промышленных предприятий и установок. – М.: Энергоиздат, 1999.

2 Алиев В. П. Справочник по электротехнике и электрооборудованию (5-е изд., исправленное) / Серия «Справочники».- Ростов на Дону: Феникс, 1988.

3 А. Г. Яуре, Е. М. Певзнер. Крановый электропривод: Справочник - М.: Энергоатомиздат, 1988.

4 В. М. Васин Электрический привод Учеб. Пособие для техникумов. - М.: Высшая школа, 1984.

5 А. Ф. Зюзин, Н. З. Поконов, А. М. Вишток. Монтаж, эксплуатация и ремонт электрооборудования промышленных предприятий и установок. 2-е изд., доп. и переработанное - М.: Высшая школа, 1980.

|