Задание

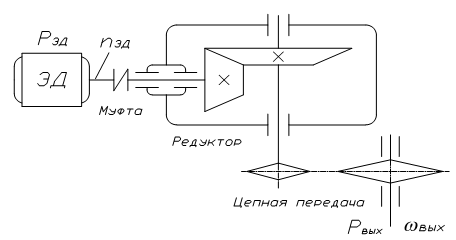

Спроектировать привод к конвейеру по схеме (рис.1). Механизм привода состоит из конического редуктора и цепной передачи.

Исходные данные для проектирования:

1.Мощность на ведомой звездочке N2

= 2,5 кВт

2.Угловая скорость на ведомой звездочке = 8 рад/с

Рис.1

Выбор электродвигателя. Кинематический и силовой расчет.

1. Определяем общий КПД привода передачи:

общ

м

× 2

оп

× цп

× кп

= 0,98 × 0,992

× 0,92 × 0,96 = 0,85

м

− КПД муфты

оп

− КПД подшипников

цп

− КПД цепной передачи

кп

− КПД конической передачи

2. Требуемая мощность электродвигателя будет равна:

Pэл

= = = 2,94кВт

3. Выбираем электродвигатель:

трехфазный асинхронный электродвигатель серии 4АМ предназначенные для привода машин и механизмов общепромышленного применения.

Табл.1

| тип электродвигателя |

Мощность кВт. |

Число оборотов об/мин |

| 4АМ90L2У3 |

3 |

2840 |

| 4АМ100S4У3 |

3 |

1435 |

| 4АМ112МA6У3 |

3 |

955 |

| 4АМ112MB8У3 |

3 |

700 |

4.Определяем частоту вращения выходного вала привода:

nвых

= = = 76,43 об/мин

5.Определяем передаточное число привода для всех вариантов при заданной номинальной мощности:

iпер1

= = =37,16iпер2

= = =18,78

iпер3

= = = 12,5iпер4

= = =9,16

6.Производим разбивку передаточного числа привода по ступеням, принимая для всех вариантов передаточное число редуктора постоянным и равным iзп

= 3,15.

цп1

= = =11,8iцп2

= = =5,96

iцп3

= = = 3,97iцп4

= = = 2,91

Табл.2

| Передаточное число |

Варианты |

| 1 |

2 |

3 |

4 |

| привода iпер |

37,16 |

18,78 |

12,5 |

9,16 |

| конического редуктора iзп |

3,15 |

3,15 |

3,15 |

3,15 |

| цепной передачи iцп |

11,8 |

5,96 |

3,97 |

2,91 |

Анализируя полученные значения передаточных чисел, приходим к выводу:

a)первый вариант (i = 37,16; nном

= 2840 об/мин) затрудняет реализацию принятой схемы двухступенчатого привода посредством конического редуктора

и цепной передачи из-за большого передаточного числа i всего двигателя.

б)во втором варианте (i = 18,78; nном

= 1435 об/мин) получилось все таки большое значение передаточного числа цепной передачи, уменьшение которого за счет увеличения передаточного числа редуктора нежелательно.

в)четвертый вариант (i = 9,16; nном

= 700 об/мин) не рекомендуется для приводов общего назначения ввиду того, что двигатели с низкими частотами оборотов весьма металлоемки.

г)из рассмотренных четырех вариантов предпочтительнее всего третий:

i= 12,5nном

= 955об/мин.

7.Определяем максимально допустимое отклонение частоты вращения приводного вала рабочей машины nрм

, об/мин

nрм

= = = 3,82 об/мин

8.Определяем допускаемую частоту вращения приводного вала рабочей машины с учетом отклонения [nрм

], об/мин:

[nрм

] = nвых

+ nрм

= 76,43 + 3,82 = 80,25 об/мин

9. Определяем фактическое передаточное число привода iф

:

iф

= = =11,84

10.Уточняем передаточные числа закрытой и открытой передач в соответствии с выбранным вариантом разбивки передаточного числа привода (при этом неизменным оставим iзп

= 3,15):

iоп

= = =3,78

Таким образом, выбираем электродвигатель 4АМ112МA6У3 с nном

= 955 об/мин и мощностью Рном

= 3кВт.

1. Определим мощность, число оборотов и крутящий момент на быстроходном валу:

PБ

= Pэл

× м

= 3 × 0,98 = 2,94 кВтnБ

= nэл

= 955 об/мин;

Б

= = = 100,01 рад/секMКБ

= = = 29,4 Hм

на тихоходном валу:

PТ

= PБ

× кп

× 2

оп

= 2,94× 0,96 × 0,992

= 2,77 кВт

nТ

= = = 303,17 об/минТ

= = = 31,75 рад/сек

MКТ

= = = 92,6 Hм

Выбор твердости, термообработки и материала колес.

1)В соответствии с рекомендациями из таблицы 3.1 [1] при мощности двигателя Р £ 7,5кВт выбираем материал для зубчатой пары колес. При этом будем учитывать, что разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н £ 350 НВ в передачах с прямыми зубьями составляет Δср

= НВ1ср

− НВ1ср

= 20 ÷ 50 :

шестерня:

сталь 45

улучшение

|

|

колесо:

сталь 45

улучшение

|

|

2)Из таблицы 3.2 [1] выбираем интервал твердости зубьев шестерни НВ1

и колеса НВ2

,:

НВ1

=НВ2

= 179÷262 НВ

3)Определяем среднюю твердость зубьев для шестерни и колеса:

|

|

колесо:

НВср2

= НВср1

− Δср

HBср2

=

193 − 20 =

173

|

|

Определение допускаемых контактных напряжений []к

, H/мм2

Определяем допускаемые контактные напряжения для зубьев шестерни []H1

и колеса []H2

по формуле шестерни напряжения

[]к

=[но

]× , где

[SH

] – коэффициент безопасности, равный 1,1для однородных материалов.

кН

L

– коэффициент долговечности, равный 1,8 при t =10000час

[но

]= Hв

r

×1,8+67

| [

sно

]2

=173×1

,8

+67=378,40

|

|

Находим:| [

sк

2

]= [

sно

]2

×

=378,40 ×

=619,2

|

|

[но

]1

=193×1,8+67=414,40[к1

]= [но

]1

× =414,40 × =678,11

Определение допускаемых напряжений изгиба []u

[]u

= [ро

]× ,

где кр

L

=1,1,крС

= 1,0 − коэффициент приложения

нагрузки, [Sр

]=1,75 − для поковки, [ро

] − предел направления изгиба.

[ро

] =1,03× =1,03× = 188,49 H/мм2

следовательно:

[]uз

= [ро

]× = 188,49 × = 118,48H/мм2

Расчет закрытой конической зубчатой передачи.

1.Определим главный параметр − внешний делительный диаметр колеса de

2

, :

de

2

/ 165 × ,где кн

= 1 (для прямозубых передач)

н

= 1,0 − коэффициент вида конических колес (прямозубые)

de

2

/ 165 × =165 × =150,63

округляем до de

2

= 150 мм (ГОСТ 6636-69)

2.Определяем углы делительных конусов шестерни Ð

и колеса Ð2

:

Ð2

= arctgi = arctg 3,15 = 72,3874 o

, Ð

o

−Ð2

=o

−72,3874 o

=17,6126o

Определение внешнего конусного расстояния Re

, мм:

Re

= = = 78,69

4.Определение ширины зубчатого венца шестерни и колеса b, мм:

b = R

Re

,где R

=0,285 −коэффициент ширины венца

b = R

Re

= 0,285×78,69=22,42

округляем до b = 22мм (ГОСТ 6636-69)

5.Определение внешнего окружного модуля me

, мм:

me

= ,

где кF

=1 – коэффициент, учитывающий распределение нагрузки по ширине венца (прямозубые).

F

=0,85 – коэффициент, вида конических колес (прямозубые).

me

= = =3,9

6.Определение числа зубьев колеса z2

и шестерни z1

:

z2

= = =38,46z1

= = =12,2

так как в рекомендациях [1] по условиям уменьшения шума и отсутствия подрезания зубьев рекомендуется принять z1

/ 18 (прямозубая пара колес), для силовых конических передач принимаем модуль me

=2 [1].

Следовательно:

z2

= = =75z1

= = =24

7.Определение фактического передаточного числа iф

и проверка его отклонения Δi от заданного i:

iф

= = =3,125Δiф

= ×100% = ×100% =0,6% £ 4%

8.Определение действительных углов делительных конусов шестерни Ð1

и колеса Ð2

:

Ð2

= arctgiф

= arctg 3,125 =72,2553o

1

= 90o

–2

= 90o

– 72,2553o

=17,7447o

9.Определение фактических внешних диаметров шестерни и колеса, мм:

de1

= me

× z1

=2×24 =48de2

= me

× z2

=2×75 = 150

10.Определение вершин зубьев, мм:

dbe1

= de1

+ [2(1+ xe1

)cos 1

]×me

, гдеxe1

= 0

dbe1

= de1

+ [2(1+ xe1

)cos 1

]×me

= 48 +[2(1+0)cos 17,7447o

]×2 = 51,81

dbe2

= de1

+ [2(1– xe1

)cos 2

]×me

, гдеxe2

= 0

dbe2

= de2

+ [2(1 – xe2

)cos 2

]×me

= 150 +[2(1 – 0)cos 72,2553o

]×2 = 151,22

11.Определение размеров впадин, мм:

dfe

1

= de

1

– [2(1,2 – xe

1

) cos1

]× me

, где xe

1

= 0

dfe1

= de1

– [2(1,2 – xe1

) cos 1

]× me

=48 – [2(1,2 – 0)cos17,7447o

]×2=43,43

dfe2

= de2

– [2(1,2 + xe1

) cos 2

]× me

, гдеxe2

= 0

dfe2

= de2

– [2(1,2 + xe2

) cos 2

]× me

=150 – [2(1,2 + 0)cos72,2553o

]×2=148,54

12.Определение среднего делительного диаметра шестерни d1

и колеса d2

, мм:

d1

≈ 0,857×de

1

= 0,857 × 48 = 41,14 d2

≈ 0,857×de

2

=0,857×150=128,55

Проверочный расчёт.

а ) Условия пригодности заготовок колёс:

Dзаг

£Dпред

; Sзаг

£Sпред

По табл.3.2 [1]. Dпред

и Sпред

для любых размеров.

б) Проверяем контактные напряжения  по формуле: по формуле:

н

= 470×£ []H

где:

1)  - окружная сила в зацеплении, F1

= =1440Н; - окружная сила в зацеплении, F1

= =1440Н;

2) KH

= 1 − коэффициент ,учитывающий распределение нагрузки между зубьями.

3) KH

− коэффициент динамической нагрузки. Определяется по табл. 4.3 [1] в зависимости от окружной скорости колёс, где скорость колеса определяется по формуле:

= м/с и степени точности передачи

определяем по табл. 4.2 и табл4.3[1]. KH

=1,08

4) KH

=1.

н

= 470× = 590Hмм2

£ 619,2Hмм2

Допускаемая недогрузка передачи (н

£ [

не более 10% и перегрузка

(н

/ [

до 5% . = 4,72%.

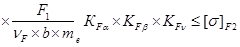

б) Проверяем напряжения изгиба зубьев шестерни  и колеса и колеса  по формулам: по формулам:

F

2

= Y ×Y ×Y   и и

F

1

=F

2

× £ [F

1

; где :

1) значение b =22мм ; m=2мм;F

= 0,85 ; Ft

=1440Н. КF

=1 .

2) КFa

= 1 − коэффициент ,учитывающий распределение нагрузки между зубьями прямозубых колёс.

3) КF

=1,08 − коэффициент динамической нагрузки определяется аналогично коэффициенту − KH

4) YF

1

и YF

2

− коэффициенты формы зуба и колеса. Определяются по табл. 4.7

интерполированием в зависимости от эквивалентного числа зубьев шестерни Z

и колеса Z

:

Z

= = =25,2 YF

1

=3,67;

Z

= = = 246,01 Y = 3,63; = 3,63;

5) Y

= 1 − коэффициент, учитывающий наклон зуба.

6) []F

1

и []F

2

− допускаемые напряжения изгиба шестерни и колеса.

[]F2

=3,63 × 1 × ×1 ×1 × 1,08 = 150,9 Нмм2 []F2

=3,63 × 1 × ×1 ×1 × 1,08 = 150,9 Нмм2

[]F

1

= 150,9 × = 152,6 £[]F

1

; F

1

=152,6 Нмм2

£[]F

1

=416 Нмм2

F

2

= 150,9Hмм2

£[]F

2

=455б8Hмм2

.

При проверочном расчёте F

значительно меньше [F

, что это допустимо ,так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Проверочный расчёт дал положительный результат.

Полученные результаты параметров конической зубчатой передачи сводим в таблицу №3:

Табл. 3

| Проектный расчет |

| Параметр |

Значение |

Параметр |

Значение |

| Внешнее конусное расстояние Re

|

78,69 |

Внешний делительный диаметр:

шестерни de

1

колеса de

2

|

48

150

|

| Внешний окружной модуль me

|

2 |

| Ширина зубчатого венца b |

22 |

Внешний диаметр окружности вершин:

шестерни dbe

1

колеса dbe

2

|

51,81

151,22

|

Число зубьев:

шестерни z1

колеса z2

|

24

75

|

| Вид зубьев |

прямой |

Внешний диаметр окружности впадин:

шестерни dfe

1

колеса dfe

2

|

43,43

148,54

|

Угол разделительного конуса, град:

шестерни 1

колеса 2

|

17,7447o

72,2553o

|

Средний делительный диаметр:

шестерни d1

колеса d2

|

41,14

128,55

|

Предварительное определение геометрических параметров валов и их расчет на прочность.

1. Выбор материала.

В проектируемых редукторах рекомендуется применять [1] термически обработанные среднеуглеродистые и легированные стали 45, 40Х, одинаковые для быстроходного и тихоходного вала. Выбираем по таблице 3.2 [1] сталь 40Х улучшенная со следующими механическими характеристиками:

| Материал |

В |

Т |

–1 |

| Сталь 40X |

Н/мм2 |

| 790 |

640 |

375 |

Проектный расчет валов выполняем по напряжениям кручения (как при чистом кручении) т.е. при этом не учитываем напряжения изгиба, концентраций напряжений и переменность напряжений во времени (циклы напряжений).

Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяем заниженными: []к

=10…20 Н/мм2

. При этом меньшие значения []к

– для быстроходных валов, большие []к

– для тихоходных.

2.Определение сил действующих в зацеплении.

Окружные силы на шестерне и колесе:

Ft

1

= Ft

2

= = =1440 H

Радиальная сила на шестерне:

Fr

1

= Ft

1

r

,

где r

– коэффициент радиальной силы

r

= 0,44cos

– 0,7sin

=0,44cos17,7447 – 0,7sin17,7447=0,206

Fr

1

= Ft

1

r

=1440 × 0,206 =296,2Н

Осевая сила на шестерне:

Fa

1

= Ft

1

a

,

где a

– коэффициент осевой силы

a

= 0,44sin

+ 0,7cos

=0,44 sin17,7447 + 0,7cos17,7447=0,801

Fa

1

= Ft

1

r

=1440 × 0,801=1153H

Радиальная сила на колесе:

Fr

2

= Fa

1

= 1153H

Осевая сила на колесе:

Fa

2

= Fr

1

= 296,2Н

3.Определение размеров ступеней быстроходного вала, мм.

Согласно таблицы №7.1 [1], диаметр d1

выходного конца быстроходного вала, соединенного с двигателем через муфту, определяется по формуле:

a)d1

= = = 24,5

d1

выбираем равным 30мм.

б)d2

= d1

+ 2t =30 + 2×2,2 = 34,4мм, где t − высота буртика

d5

определяем в зависимости от d2

по табл. 10.11[1] для регулирующей гайки с мелкой метрической резьбой d5

= 36мм.(М36 × 1,5).

в)для быстроходного вала конического редуктора на 4-й ступени устанавливаются два подшипника и диаметр d4 равен диаметру в внутреннего кольца подшипника:

d4

= d5

+ (2…4) = 36 +4 = 40мм

г) d3

= d4

+ 3,2r = 40+3,2×2 =46,4мм,

где r − координата фаски внутреннего кольца подшипника.

д)под полумуфту длина выходного конца быстроходного вала:

l1

= (1,0…1,5)d1

= 1×30 = 30мм

е)l2

= 0,6 ×d4

= 0,6×40 =24мм

ж)l3

=23,56мм , l4

= 53,64ммопределено графически.

з)l5

= 0,4 × d4

= 0,4 × 40 = 16мм

4.Определение размеров ступеней тихоходного вала, мм.

Согласно таблицы №7.1 [1], диаметр d2

выходного конца тихоходного вала, соединенного цепной передачей с исполнительным механизмом, определяется по формуле:

dt

1

= = = 28,5

d1

выбираем равным 30мм.

d2

= d4

= 40мм,d3

= 48мм,d5

= 43мм,L1

= 30мм,

L2

= 37,5мм,L3

– определено графически,L4

= 36мм,L5

= 16мм.

5.Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно с валом. Коническое зубчатое колесо кованное. Его размеры:

диаметр ступицы dст

≈(1,55…1,6)d≈ 48×1,55 = 76мм

длина ступицы Lст

≈ (1,1…1,5)d3

=54мм

толщина обода δo

≈ (3¸4)×m =8мм

толщина диска С =(0,1¸0,17)Re

= 14 мм

6.Первый этап компоновки редуктора.

Разработка чертежа общего вида редуктора.

а)Изисходныхданных Re

, de1

, de2

, δ1

, δ2

, me

, hae

= me

, hfe

= 1,2me

. Строим коническую пару зубчатой передачи.

б)Прочерчиваем контур внутренней поверхности стенок корпуса редуктора с зазором x от вращающихся поверхностей колеса для предотвращения задевания;

x = + 3 мм (x должен быть > 8 мм)

x = 9 мм

Расстояние y между дном и шестерней принимаем y/ 4x будет 36 мм.

в)Вычерчиваем ступени вала на соответствующих осях по размерам в и L, полученным в проектном расчете валов.

г)При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к середине контактных площадок. Для однородных конических подшипников по формуле

a1

= 0,5 ×(T + l)

a1

= 0,5 ×(20 + ×0,38) = 17,6 мм

a2

» 2,5 × a1

= 2,5 ×17,6 = 44 мм

д)Вал тихоходный вычерчивается впоследствии от 5-й к 1-й ступени, при этом длины 5-й и 3-й ступени (L5

, L3

) вала получают конструктивно. Третью ступень вала d3

c насиженным колесом следует расположить противоположно от выходного конца вала d, что обеспечить более равномерное распределение сил между подшипниками.

е)Выбираем способ смазывания. Зацепление зубчатой пары – окунание зубчатого колеса в масло. Для подшипников в пластичный смазочный материал. Раздельное смазывание принято потому, что один из подшипников ведущего вала удален и это затруднит попадание масляных брызг.

7.Выбор подшипников

По таблице К-29 [1] для конической передачи при n<1500 об/мин применяется подшипник роликовый конический однорядный. Выбираем типоразмер подшипника по величине диаметра внутреннего кольца, равного диаметру в =40мм.

Это подшипник легкой широкой серии 7208 (ГОСТ 27365 – 87).

d =40мм;D = 80мм;T = 20мм;угол контакта Ð 14o

;Cr

= 42,4 кН.

8.Определение реакций опор быстроходного вала.

Данные из предыдущего расчета:

Fr

1

= Fa

2

= 296,2H;Fr

2

= Fa

1

= 1153H;Ft

1

= Ft

2

= 1440H;

Первый этап компоновки дал:

L1

=17,6ммL2

= 44мм L3

= 100мм

Определяем нагрузку на опоры быстроходного вала:

а)вертикальная плоскость

SМXB

= 0; Fa

× + Fr

(l1

+l2

) – RBY

l2

= 0

RBY

= = = 953,70 H

SМxа

= 0;Fa

× + Fr

L1

– RAY

l2

= 0

RAY

= = = 657,5H

SX

=0 – RAY

+ RBY

– Fr

= 0– 657,5 + 953,7 – 296,2 = 0

Строим эпюру изгибающих моментов в характерных сечениях рисунок 2.

Мxc

= Fa

= 1153 × 20,57 = 237717,21 H мм = 237,72 H м

Мxc

= Fa

– Fr

l1

=1153 ×20,57 –296,2 × 17,6 =232504,09 Hмм =232,5Нм

б)горизонтальная плоскость.

SМYA

= 0; Ft

×Fr

(L1

+L2

) – RBX

L2

=0 RBX

= = =2016H

S МYB

=0; Ft

L1

– RAX

L2

=0RAX

= = =576H

Проверка:SY

= 0Ft

– RBX

+RAX

=0;1440 –2016 +576 = 0

в)Строим эпюру изгибающих моментов в характерных сечениях (рис. 2)

MYC

=0;

MYB

= Ft

×L1

=1440 ×17,6 =25,3Hм

MYA

= 0

г)Строим эпюру крутящих моментов в характерных сечениях (рис. 2)

Mк

= Mz

=Ft

× =1440× =296,2Hм

д)Определяем суммарные реакции опор.

RA

= = =887H

RB

= = = 2230H

е)Определяем суммарные изгибающие моменты в наиболее нагруженном сечении В.

MИВ

= = =2242 Н м

ж)Определяем приведенный момент.

МПР

= = = 2242 Н м

9.Проверочный расчет подшипников.

9.1Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности с базовой. В результате расчетов имеем:

угловая скорость вала 2

=100,01рад/сек

осевая сила в зацеплении Fa

=1153H

реакция в подшипникахRXB

= 953,7H; RYB

= 2016H;

R = 887H; R = 2230H

Подшипники установлены в растяжку: обе опоры фиксирующие, крышки торцовые, регулирование подшипников круглой шлицевой гайкой. Эквивалентная динамическая нагрузка рассчитывается для каждого подшипника (RE

1

;RE

2

) с целью определения наиболее нагруженной опоры.

9.2Определяем коэффициент влияния осевого нагружения e по табл. К-29 [1] e =0,38.

9.3Определяем осевые составляющие радиальной нагрузки по формуле RS

=eRГ

RS1

= 0,83eRA

= 0,83 × 0,38 ×887 =279,8H

RS2

= 0,83eRB

= 0,83 × 0,38 ×2230 =703,3H

9.4 Определяем осевые нагрузки подшипников Ra

1

, Ra

2

.

По таблице 9.6 [1] в случае RS

1

/RS

2

, тогда Ra

1

= Ra

2

, т.е. Ra

1

=279,8Н,

Ra

2

= Ra

1

+ Fa

= 279,8 + 1153 = 1432,8H.

Вычисляем отношение , и сравниваем с коэффициентом «е»,

где V− коэффициент вращения.

При вращающемся внутреннем кольце подшипника согласно таб. 9.1[1] V =1.

= = 0,29 < 0,38; = =0,45 > 0,38

По соотношениюа)0,29 < 0,38 б)0,45> 0,38 согласно таб. 9.1 [1] выбираем формулу:

а) RE

= VRr

K

,

где K

− коэффициент безопасности по таб. 9.4 K

=1,1

− температурный коэффициент по таб. 9.5 температура до 100o

С KТ

=1,тогда:

RE

= VRr

K

= 1×953,7×1,1×1 =1049H

б)RE

= (XVRr

+ YRa

)×K

где по таб. 9.1 X =0,4; по таб. К-29 Y = 1,56;

K

RE

= (XVRr

+ YRa

)×K

×1+1,56×1432,8)×1,1×1 =2849H

10. Определяем динамическую грузоподъемность по формуле:

Сгр

= RE

,

где m =3,33 показатель степени для роликовых подшипников, a1

− коэффициент надежности. При безотказной работе подшипников g =90% a =1.

a23

− коэффициент учитывающий влияние качества подшипников a23

=0,6

n − частота вращения внутреннего кольца (об/мин)

Сrр

= RE

= 2849× =22366H

Cr

= 42,4 Cr

>Cr

р

, значит подшипник пригоден к применению.

11.Определяем реакция опор подшипников тихоходного вала.

Данные из предыдущих расчетов:

Ft

= 1440HFr

= 1153HFa

= 296,2H

Первый этап компоновки дал следующие результаты:

L1

= 40мм,L2

= 108мм

Для тихоходного вала определяем подшипники:

это подшипник легкой широкой серии 7208 (ГОСТ 27365 – 87).

d =40мм;D = 80мм;T = 20мм;угол контакта Ð 14o

;Cr

= 42,4 кН.

а)Плоскость XZ– RX

3

×(L2

+ L1

)+Ft

×L2

= 0

RX3

= = =389,2H

RX1

×(L2

+ L1

) – Ft

×L2

= 0

RX

1

= = =1050,8H

Проверка : RX

3

+ RX

1

– Ft

=0389,2 + 1050,8 – 1440 = 0

Определяем изгибающий момент:

MX

=Ft

×

Cтроим эпюру изгибающих моментов

б)Плоскость YZ– RY

3

×(L2

+ L1

) – Fr

×L1

+ Fa

× = 0

RY3

= = = – 182,94H

– RY1

×(L2

+L1

)+ Fr

×L1

+Fa

× = 0

RY

1

= = = 970,06H

Проверка: RY

3

– RY

1

+ Fr

=0–182,94 –970,06 + 1153 = 0

Cтроим эпюру изгибающих моментов

Определяем суммарную реакцию опор:

R1

= = = 1045H

R3

= = = 1066,6H

Определяем суммарные изгибающие моменты в сечении 2:

MИ2

= = = 185,2 H м

MПР

= = = 185,22 H м

12. Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и ребер жесткости в проектируемых малонагруженных редукторах (Т2

õ 500 Нм) с улучшенными передачами, определяется по формуле

d =1,8× / 6мм

где Т2

– вращающий момент на тихоходном валу

d =1,8× / 6мм

толщина стенок крышки и основания корпуса принимают такими же.

Взаимное расположение подшипников на быстроходном вале фиксируется установочной гайкой М36×1,5 с предохранительной шайбой. Подшипники размещаем в стакане, толщина которого dст

=10мм. Между шестернею и

внутреннем подшипником устанавливается шайба для предотвращения попадания жировой смазки в корпус редуктора. Очерчиваем всю внутреннюю стенку корпуса, сохраняя величины зазоров принятые в первом этапе компоновки Х=9 ,У=36.

На тихоходном валу устанавливается зубчатое колесо. Соединение с валом шпоночное. Колесо зафиксировано. С одной стороны оно упирается в утолщение вала, с другой стороны внутреннюю обойму подшипника.

На валу установлена распорная втулка. Одним концом опирается в ступицу колеса, другим во вращающуюся кольцо подшипника. Определяем глубину гнезда под подшипник.

Lr= 1.5 T2

;

где Т2 ширина подшипника Т2 = 20 мм

Lr= 1.5 × 20 = 30мм

По таблице 10.17 лит.1 определяем диаметры болтов для корпуса редуктора.

d1 =M14; d2=M12; d3=M10 ; d4=M8 ; d5=M5.

Длина L определяем конструктивно.

13. Определение геометрических размеров шпонок и проверка прочности шпоночного соединения.

По табл. 42 лит. 1определяем размер шпонок.Быстроходный вал:d =30мм b=10; h=8;фаска 0,5мм.

Для тихоходного вала в =48мм b=14 h=9 фаска 0,5мм.

Шпонки призматические, со скругленными торцами. Материал шпонок: сталь 45 нормализация. Проверка ведётся на смятие. Проверяем соединение вала с колесом на тихоходном валу по формуле:

см = õ [см

] где,

а) Ft

–

окружная сила

б) Асм

=(0,94h-t1

)Lр

– площадь смятия в мм2

в) Lр

= L – b –рабочая длина шпонки со скруглёнными торцами L – полная длина шпонки определена на конструктивной компоновке.

[см

] =110… 190 Н/мм2

Асм

=(0,94 х 9- 5,5 )26 =76,96.

см

= =19õ[см

]

14. Выбор способа смазывания ,сорта масла и его количества.

Тихоходный вал:

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Сорт масла по табл. 10.29 лит.1 И-Г-С-68.

Количество масла: из расчёта 0,4…0,8л масла на один киловатт

Быстроходный вал:

Подшипники смазываем пластичной смазкой ,которую закладывают в подшипниковые камеры при сборке . Периодически смазку пополняют шприцом через прессмаслёнку. Сорт смазки − солидол УС-2.

15.Проверочный расчёт стяжных болтов подшипниковых узлов.

Стяжные болты рассчитывают напрочность по эквивалентным напряжениям на совместное действие растяжения и кручение по формуле:

экв. =õ [ ]

а) Fр

− расчётная сила затяжки винтов ,обеспечивающая нераскрытие стыка под нагрузкой

Fр

= [ К3 ( 1- х ) + х ]Fв

Здесь Fа

= 0,5Rу

− сила воспринимаемая одним болтом, где Rу-большая из реакций в вертикальной плоскости в опорах реакций в вертикальной плоскости в опорах подшипников. К3=1,25…2-коэффициент затяжки. Х=0,4… 0,5

б) А − площадь опасного сечения болта.

А =

где dр

= d2 – 0.94р − расчётный диаметр болта, d2

− наружный диаметр болта, р − шаг резьбы.

В[ ] − допускаемое напряжение при некоторой затяжке до 16мм []( 0,2…0,25) сигма т а) Определяем силу, приходящуюся на один болт:

Fв

= = 525 Н

Определяем площадь опасного сечения болта:

б) Принимаем К3 =1,5 (постоянная нагрузка ); х = 0,27 ( соединение чугунных деталей без прокладок ).

в) Определяем механические характеристики материала болтов: предел прочности [в

] =500 н / мм2

в квадрате; предел текучести T

=300 Нмм2

; допускаемое напряжение [] =0,25х=75Н/мм2

.

г) Определяем расчётную силу затяжки болтов :

Fр

= [ К3

( 1- х) + х] Fв

= [1,5×(1- 0,27) + 0,27]× 525 =716,6 Н.

г) Определяем площадь опасного сечения болта:

А= = = 84,2 мм2

д) Определяем эквивалентные напряжения:

экв

= 11,1Н / мм 2

< []

Расчёт болтов удовлетворяет нужного запаса прочности.

16. Уточняющий расчёт валов.

Наиболее опасный участок на быстроходном валу это точка №1, место приложений реакций внутреннего подшипника, поэтому расчёт будем вести на этом участке вала.

Данные из предыдущих расчётов:

Быстроходный вал.

MX

=25,3 Н/мMу

=232,5 Н/м Мк

=2240 Н/м

Находим суммарные изгибающие моменты:

М = = 233,9Н/м

а) Определяем момент сопротивления сечения вала.

W = 0,1d3

= 0,1×403

=6400мм3

б) Определяем напряжения в опасном сечении вала.

а

=и

== =36,5Н/мм2

в) Определяем касательные напряжения, они изменяются по от нулевому циклу, при котором амплитуда цикла

равна половине расчётных напряжений кручения к

:

= = =306,8Н/мм2

г) Определяем коэффициент концентрации нормальных и касательных напряжений для расчётного сечения вала. Для валов без поверхностного упрочнения коэффициенты концентрации нормальных и касательных напряжений определяют по формуле:

(К

)D

=+ КF

-1; (К

)D

=+ КF -1;

где К

иК

− эффективные коэффициенты. Они определяются по таблице 11.2 [1] .

Кd

- коэффициент влияния абсолютных размеров поперечного сечения по табл. 11.3 [1] .

КF

- коэффициент влияния шероховатости таб.11.5 [1].

(К

)D

=+ КF

−1 =3,95 +1,10 −1=4,05; (К

)D

= + КF −1 =2,8+1,10−1=2,9

д) Определяем пределы выносливости в расчётном сечении вала по формуле:

(-1

)D

=; ( 1

)D

=; где (-1

) и 1

= 0.58-1

− пределы

выносливости гладких образцов при симметричном цикле изгиба и кручения.

(-1

)D

= =37,2; ( 1

)D

= =51,8;

е) Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

S

; S

S

= 6,5 ; S

ж) Определяем общий коэффициент запаса прочности в опасном сечении:

s = /[s];

где [s]= 1,3…1,5 высокая достоверность расчёта;[S]=1,6…2,1 менее точная достоверность расчёта.

s = = 6,3; S [S]; Проверочный расчёт на прочность дал удовлетворительные результаты. [S]; Проверочный расчёт на прочность дал удовлетворительные результаты.

17. Сборка редуктора.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

− на быстроходный вал одевают мазеудерживающую шайбу, затем устанавливают внутренний подшипник, потом наружный, предварительно нагретые в масле до 80-100 С;

− в тихоходный вал закладывают шпонку, затем напрессовывают зубчатое колесо до упора в бурт вала;

− далее надевают распорную втулку и устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на тихоходный вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников. Регулирующим болтом бугеля, регулируют зазор между шестерней и колесом, при этом проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем фиксируют стопорной шайбой и винтами.

Затем ввертывают пробку масло спускного отверстия с прокладкой и жезловый масло указатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

|