Курсовая работа: Разработка технологических решений проекта реконструкции колесно-роликового участка вагонного

|

Название: Разработка технологических решений проекта реконструкции колесно-роликового участка вагонного Раздел: Рефераты по транспорту Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

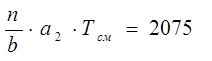

МИНИСТЕРСТВО ТРАНСПОРТА РФ Московский государственный университет путей сообщения (МИИТ) Кафедра²Вагоны и вагонное хозяйство² КУРСОВОЙ ПРОЕКТПО ДИСЦИПЛИНЕ²Проектирование вагоноремонтных предприятий² на тему: ”Разработка технологических решений проекта реконструкции колесно-роликового участка вагонного депо по ремонту 4х -осных крытых вагонов” Выполнил ст.группы ТВГ- Проверил Соломатин В. В. Москва 2005г. СОДЕРЖАНИЕ Введение 1.Определение режимов работы производственного участка и расчет годовых фондов времени его работы 2. Расчет производственной мощности вагонного депо 2.1. Производственная мощность депо, методика ее расчета 2.2. Расчет параметров вагоносборочного участка 3. Расчет параметров колесно-роликового участка 3.1. Назначение участка 3.2. Технологический процесс освидетельствования и ремонта колесных пар без смены элементов 3. 3. Расчет программы колесно-роликового участка 3.4. Расчет количества производственных рабочих 3.5. Выбор и расчет технологического оборудования 3.6. Расчет производственной площади участка и линейных размеров 4. Компоновка производственного участка 5.Общие требования к планировке производственного участка 6. Оценка прогрессивности технических решений спроектированного технологического процесса СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Введение Одним из направлений по совершенствованию вагоноремонтной базы железных дорог России является перевод ее на индустриальную основу. Современное вагоноремонтное предприятие (ВРП), сопоставимое по своей сущности с предприятием машиностроительной отрасли, должно отвечать современным требованиям, предъявляемым к организации производственного процесса при ремонте вагонов, к производственной структуре и техническому оснащению производства, к инфраструктуре предприятия, с целью обеспечения потребности в ремонте вагонов с высоким качеством и минимальными затратами. Рациональные решения задач, определенных требованиями к современному вагоноремонтному предприятию, должны быть найдены еще на этапе проектирования вновь строящихся предприятий или реконструкции существующих. Поэтому важным этапом инвестиционного процесса в строительство (реконструкцию) ВРП является разработка проектной документации на его строительство (реконструкцию). Стержневым разделом проектной документации является технологическая часть проекта, определяющая производственную программу предприятия, характеристику и обоснование технологии производства, структуру и состав предприятия, данные о трудоемкости ремонтных работ, состав и потребное количество технологического оборудования, производственные площади предприятия, уровень автоматизации и механизации технологических процессов, число рабочих мест и численность работающих и др. Результаты, полученные в технологической части проекта, являются исходным материалом для смежных частей проекта ВРП. В данной работе представлена методика разработки технологических решений при проектировании основных производственных участков вагонного депо. 1. Определение режимов работы производственного участка и расчет годовых фондов времени его работы Резервом для повышения производственной мощности предприятия является рациональное использование годового фонда рабочего времени. Исходя из регламентированной длительности рабочей недели, составляющей 40 часов, годовой фонд рабочего времени одной рабочей смены составит Fсм =2075 часов, который можно реализовать по четырем возможным режимам работы предприятия при 7, 6 или 5-дневной рабочей неделе. Характеристики режимов представлены в таблице 1.1. Таблица 1.1. Характеристики режимов работы депо в зависимости от количества дней в рабочей неделе.

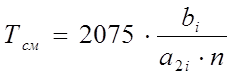

В соответствии с таблицей продолжительность рабочей смены можно определить из следующего условия

или

где Тсм - продолжительность рабочей смены, ч; n - количество рабочих недель в году, n = 52; i - номер рассчитываемого режима. Номинальный годовой фонд рабочего времени находим по следующей формуле

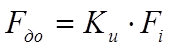

Годовой фонд работы оборудования с учетом перерывов на техническое обслуживание определяем из следующего выражения

где Ки - коэффициент работы оборудования, Ки =0,9. Результаты расчетов продолжительности рабочей смены, номинального годового фонда рабочего времени и годового фонда работы оборудования сводятся в таблицу 1.2. Таблица 1.2 - Продолжительность рабочей смены, годовые фонды времени.

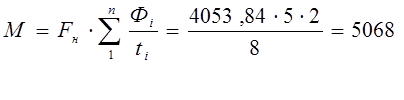

2. Расчет производственной мощности вагонного депо 2.1. Производственная мощность депо, методика ее расчета Под производственной мощностью Мр предприятия вагонного хозяйства понимается его расчетная потенциальная способность выпускать максимальное количество продукции требуемого качества в единицу времени на определенную дату при полном использовании производственного оборудования и площадей, достигнутом или намечаемом уровнях развития техники, степени ее освоения и принятой технологии. При разработке проекта строительства (реконструкции) вагонного депо используется понятие проектная производственная мощность предприятия, то есть, предусмотренный проектом данного предприятия выпуск продукции. Ожидаемый выпуск продукции предприятием может отличаться от его расчетной производственной мощности и характеризуется фактическим выпуском продукции. Фактический выпуск продукции Nф – случайная величина, зависящая от множества факторов и достигнутого уровня совершенства производства. Производственная программа вагонного депо определяется производственной мощностью вагоносборочного участка (ВСУ) с учетом формы организации производственного процесса, выбранного режима работы участка, типа вагонов и средней трудоемкости их ремонта, а также параметров ВСУ (числом ремонтных путей, числом ремонтных позиций и т.д.) Расчет производственной мощности предприятия выполняется по техническому заданию, определяющему исходные данные для расчета. Исходные данные для расчета 1. Объект ремонта -4-осный крытый вагон; 2. Годовая программа ремонта вагонов nд =4000 ваг./год; 3. Количество ремонтных путей в ВСУ, nп = 2 пути; 4. Способ ремонта вагонов в ВСУ - поточный на ПКЛ; 5. Количество ремонтных позиций на ПКЛ, Θ = 5 поз.; 6. Норма простоя вагона в ремонте, t. ч, : - для 4-х осн. вагонов - t = 8 ч ; Производственную мощность ВСУ в физических вагонах определим по выражению

где Fн – номинальный годовой фонд рабочего времени вагоносборочного участка для принятого режима его работы, ч; Фi - фронт работы i-го ремонтного пути вагоносборочного участка, ваг.; ti - нормированное время простоя вагона в ремонте, ч; n - число ремонтных путей в вагоносборочном участке, nmin ≥ 2. При поточном методе ремонта вагонов на поточно-конвейерной линии (ПКЛ) фронт работы Фi определим по выражению

где Θi – число ремонтных позиций ПКЛ на i-ом пути вагоносборочного участка; Кв - количество вагонов, размещаемых на одной ремонтной позиции ПКЛ, ваг. Ожидаемый фактический выпуск вагонов Nф из ремонта составит Nф = (0,85… 0,95)·М=4560,75 2.2. Расчет параметров вагоносборочного участка При поточном ремонте вагонов в вагоносборочном участке на ПКЛ определяют ее временные и пространственные параметры. В случае ремонта вагонов различного типа (например: 4-х и 8-ми осных) расчет параметров выполняется раздельно для каждой ПКЛ. Определяем расчетный такт работы ПКЛ в ВСУ по выражению

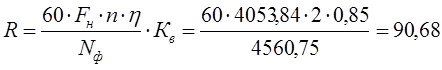

где n – количество ПКЛ в вагоносборочном участке; η - коэффициент использования ПКЛ с учетом затрат времени на техническое обслуживание и ремонт, η = 0,85. Проверяем кратность расчетного такта Rдлительности смены.

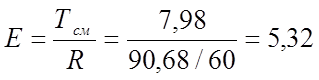

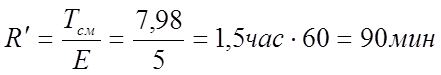

Округляем величину Е до целого числа и определяем откорректированный такт поточной линии

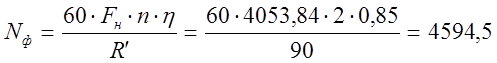

Фактический выпуск вагонов из ремонта с учетом откорректированного такта R' составит

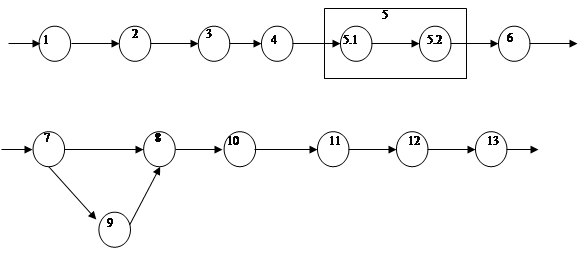

Полученное значение Nф проверяем на соответствие условию Nф ≥ nд , 4595>4000-верно (6) 3.Расчет параметров колесно-роликового участка 3.1. Назначение участка Колесно-роликовый участок (КРУ) предназначен для выполнения полного и обыкновенного освидетельствований и ремонта колесных пар без смены элементов вагонов, поступающих в деповской и текущий отцепочный ремонты. КРУ имеет следующие отделения: колесотокарное отделение - предназначено для восстановления профиля катания изношенных колес посредством механической обработки поверхности катания колеса на специальных колесотокарных станках; в отделении возможно размещение накопительных путей для колесных пар и специализированного пути для проведения промежуточной ревизии роликовых букс при обыкновенном освидетельствовании; роликовое отделение - предназначено для подготовки колесных пар с роликовыми буксами к ремонту, диагностики технического состояния элементов колесной пары и ее буксовых узлов, демонтажа роликовых букс с колесной пары, ремонта и подготовки к монтажу корпусов букс и крепительных элементов (крепительных крышек, болтов, шайб и пр.), монтажа роликовых букс на колесную пару, приемки и окраски колесных пар; ремонтно-комплектовочное отделение роликовых подшипников – предназначено для контроля, ремонта и комплектовки роликовых подшипников с целью обеспечения их надежной работы в буксах колесных пар. 3.2. Технологический процесс освидетельствования и ремонта колесных пар без смены элементов При поступлении вагонов в деповской ремонт все колесные пары поступают в колесно-роликовый участок депо для освидетельствования или ремонта. Производственный процесс ремонта колесных пар и их букс организуется по методу предметной специализации на комплексно-механизированных линиях, позволяющий расчленить весь технологический процесс на ряд параллельных технологических процессов с учетом объема выполняемых работ (с полной или промежуточной ревизией буксовых узлов) и комплектующих сборочных единиц. Рассмотрим технологический процесс ремонта колесной пары с полной ревизией роликовых букс и обточкой колес по профилю катания, как наиболее трудоемкий и с максимальным использованием средств механизации и автоматизации. Последовательность выполнения основных видов работ (маршрутная технология) при полном освидетельствовании и ремонте роликовых колесных пар без смены элементов показана на рис.3.1.

Рис.3.1. Структурная схема технологического процесса колесных пар 1 - предварительный осмотр колесных пар; 2- демонтаж роликовых букс; 3-очистка и обмывка кол. пар; 4 - УЗД подступичных частей осей колесных пар; 5 - магнитная дефектоскопия шеек и предподступичных частей (5.1) и средних частей (5.2) осей колесных пар; 6 – технические измерения колесных пар, заполнение натурного листка ф. ВУ-51 "Приход"; 7 - обтачивание профиля поверхностей катания колес; 8 - измерение размеров кол. пар и заполнение листка формы ВУ-51 "Расход"; 9 - зачистка (полирование) шеек кол. пар; 10 - клеймение кол. пар; 11- монтаж роликовых букс; 12- контроль сборки букс и постановка бирки; 13 - окраска и сушка колесных пар. Трудоемкость работ согласно "Типовым технически обоснованным нормам времени на ремонт и формирование колесных пар" и "Типовых норм времени на ремонт вагонных букс с роликовыми подшипниками с учетом автоматизации и механизации производственных процессов " указана в табл. 3.1. Таблица 3.1.Характеристика технологического процесса ремонта роликовых колесных пар без смены элементов

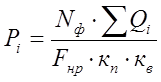

3.3 Расчет программы колесно-роликового участка Пропускная способность КРУ должна отвечать потребности в ремонте колесных пар не только вагоносборочного участка депо, но также участков текущего отцепочного ремонта вагонов, линейных предприятий вагонного хозяйства, обслуживаемых данным депо. С учетом указанного программу КРУ можно определить по следующему выражению где Nвсу - программа вагоносборочного участка , ваг; по - осность вагонов; α1 - доля колесных пар, поступающих с отцепочного ремонта вагонов, α1 =0,1; α2 - доля колесных пар, ремотируемых для линейных предприятий; а 2 = 0,03; α3 - доля колесных пар, требующих ремонта со сменой элементов, α3 = 0,05. Программу колесотокарного отделения определим с учетом доли колесных пар, ремонтируемых с обточкой колес, которая составляет β = 0,55=19848*0,55=10916 Программа роликового отделения участка соответствует обшей программе Nкру . При этом количество колесных пар, требующих полного освидетельствования и полной ревизии роликовых букс, по статистическим данным составляет 45% от общего их количества Nро =19848*0,45=8932 3.4. Расчет количества производственных рабочих Численность рабочих в ВСУ определим по количеству рабочих i-той профессии, занятых в технологическом процессе, по выражению:

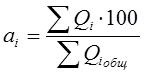

где NФ - фактический годовой выпуск вагонов из ремонта; ΣQi - трудоемкость i-той профессии при ремонте вагона, чел-мин.; Fнр - номинальный годовой фонд рабочего времени одного работника, Fнр =2070 ч; кп - коэффициент, учитывающий потери рабочего времени по уважительным причинам, кп = 0,85; кв - плановый коэффициент ваработки нормы, кв = 1,15 . используя норму времени на виды работ по профессиям (см. табл.3.1.). Трудоемкость работ i-той профессии ΣQi при ремонте вагонов определяют по технически обоснованным нормам времени на виды работ (слесарные, сварочные, малярные и др.) для каждого типа вагонов, представленные таблицами типовых норм и технологическими картами в специальных сборниках]. Трудоемкость работ i-той профессии ΣQi допускается определять по рекомендациям], как долю участия профессий в ремонте, выраженную в процентах от общей трудоемкости ремонта вагона. В данном случае используют выражение ai ΣQi = ----·ΣQобщ. , 100 (8) где аi – доля участия i-ой профессии в ремонте,% аi можно найти из формулы (8), тогда

где Σ Q общ =78,5 (см. табл.3.2.) Таблица 3.2. Трудоемкость деповского ремонта и доля участия профессий в затрате человеко-часов на один грузовой вагон

Расчет количества рабочих выполним табличным способом (см. табл.3.3). Таблица 3.3.Расчет количества производственных рабочих

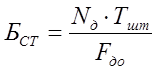

3.5. Выбор и расчет технологического оборудования Технологический процесс ремонта колесных пар включает в себя большое разнообразие подготовительных и восстановительных работ, требующих разнообразного технологического оборудования и оснастки. Перечень необходимого оборудования и его характеристика приведены в табл. 3.4. Потребное количество технологического оборудования для выполнения расчетной производственной программы на отдельных операциях по норме штучного времени (Тшт. ) определяется по формуле

где Nд - годовая производственная программа выпуска изделий, шт; Тшт. - штучное время на обработку одного изделия на данном типе оборудования, станко-ч; Fдо

- действительный годовой фонд рабочего времени и данными табл. 3.1. Расчет выполняем табличным способом (см. табл. 3.5.) Таблица 3.4 Характеристика технологического оборудования колесно-роликового участка

Таблица 3.5. Расчет потребного количества оборудования

Интенсивность использования технологического оборудования характеризуется коэффициентом η= Бр /Бпр . 3.6. Расчет производственной площади участка и его линейных размеров Площадь производственного участка определяется габаритными размерами единицы установленного в нем технологического оборудования, количеством этого оборудования, а также установленными нормами размеров зон обслуживания, проходов, проездов, площадок для накопления ремонтного фонда. Эти требования при определении размеров участка учитываются формулой Fуч. =fп ·ΣFоб. i ·Боб. i =5*(9,5*2,4*1+2,2*1,5*1+2,5*1,5*1+5,8*2,21*4+1,82*2,89*1+2,75*3*1)+3,5*(6*1,52*1+4,7*1,96*1+2*1,8*1+9*2,5*1+4,815*1,3*1+1*1,5*1+0,445*0,32*1+2,4*1,15*1+3,315*1*1+4,5*0,75*1+9*2,5*1+2*1,8*2+1,1*1,52*2+7*2,1*1)=370,74765+473,159=1078 м2 . (10) где fп - коэффициент, учитывающий соотношение общей площади участка и площади, занятой непосредственно оборудованием (коэффициент плотности); Fоб. i – площадь, занимаемая единицей i-того оборудования, м2 ; Боб. i – количество единиц i-того оборудования, шт. Коэффициент fп для основных подразделений вагонного депо имеет следующие значения: - колесотокарное отделение ( с позициями промежуточной ревизии букс) ………….……. 5,0; - роликовое отделение ………………………….. 3,5; Линейные размеры участка определим из условия размещения его в стандартном производственном здании с определенной величиной его пролета (расстояние между рядами колонн здания каркасного типа). Тележечный и колесно-роликовый участки целесообразно размещать в зданиях с пролетом равным 18 м, определив это значение как ширину помещения участка В. Тогда расчетную длину помещения участка вычислим по формуле Lр = Fуч / В=843,9/18=59,8 м Расчетную длину помещения корректируем со строительным шагом колонн, который должен быть кратен 6 м. Т.е. принимаем L¢р = 60 м. После чего определяем фактическую площадь помещения производственного участка. Fуч ф. = L’·В=48*18=1080 м2 Высоту колесно-роликового участка принимаем по рекомендациям, которая составляет: - до верха подкранового рельса - 4,1 м; - до низа конструкции перекрытия - 6,3 м . 4.Компоновка производственного участка За основу компоновки производственного участка необходимо принимать соответствие между схемой технологического процесса ремонта изделия и транспортированием внутрипроизводственных грузов. Направление грузопотока должно совпадать с ходом технологического процесса . Из анализа технологического процесса действующих аналогичных производственных предприятий выявляют откуда, в какие подразделения и с какой общей массой необходимо перемещать грузы в процессе ремонта изделия. Для этого массы транспортируемых грузов можно выразить в процентах от общей массы и составить таблицу распределения. Оптимальным вариантом компоновки считают такой, в котором достигнуты прямоточность производственного процесса, перемещение груза по наикратчайшему пути с наименьшим числом оборотных и перекрещивающихся грузопотоков. Вариант распределения грузопотоков на примере технологического процесса ремонта колесных пар приведен в табл. 4.1. и табл. 4.2. В приведенном примере рассматривается интенсивность грузопотоков между ремонтными позициями при реализации технологического процесса освидетельствования и ремонта колесных пар с роликовыми буксами. При этом интенсивность грузопотоков представляется долей от общей массы транспортируемого груза с учетом количественного распределения по видам освидетельствования или ремонта колесных парв сборе с роликовыми буксами в процентах. Колесная пара с роликовыми буксами имеет следующие массовые характеристики: -масса колесной пары с буксами в сборе 1414 кг 100 %; -масса колесной пары без букс 1200 кг 85%; -масса корпусов букс с деталями -масса роликовых подшипников(4 шт.) 76 кг 5% . Количественное распределение колесных пар по видам освидетельствования и ремонта (по статистическим данным) следующее: - полное освидетельствование 45 %; - обыкновенное освидетельствование 55 %; - обточка колесных пар 55 %. По приведенным массовым и количественным характеристикам рассчитывается интенсивность грузопотоков. В табл. 4.1. приведен расчет интенсивности грузопотоков на линии полного освидетельствования колесных пар и ремонта с обточкой колес по кругу катания. В табл. 4.2. приведен расчет интенсивности грузопотоков на линии обыкновенного освидетельствования колесных пар и ремонта с обточкой колес по кругу катания. Таблица 4.1. Расчет интенсивности распределения грузопотоков при полном освидетельствовании колесных пар

Таблица 4.2. Расчет интенсивности распределения грузопотоков при обыкновенном освидетельствовании колесных пар

5.Общие требования к планировке производственного участка Планировкой производственного участка называют план расположения производственного, подъемно-транспортного и другого оборудования, рабочих мест, санитарно-технических и энергетических сетей, проездов, проходов и т.п. Планировку подразделения выполняют после разработки общего компоновочного плана корпуса. При расстановке оборудования, рабочих мест и коммуникаций соблюдают следующие основные требования: -оборудование располагают в порядке последовательности выполнения технологических операций: обмывки, разборки, дефектации и сортировки, ремонтно-восстановительных операций, сборки, приемки из ремонта, окраски и сушки и т.д.; -проходы, проезды и расположение оборудования должны позволять осуществлять монтаж, демонтаж и ремонт оборудования, обеспечивать удобство подачи ремонтируемого объекта, технологической оснастки и инструмента, уборки отходов и безопасность работы; -подъемно-транспортные средства должны быть увязаны с технологическим процессом и расположением оборудования так, чтобы были достигнуты кратчайшие пути перемещения грузов без перекрещивания грузопотоков и не создавались помехи на проходах, проездах и путях движения людей; -расстановка оборудования должна предусматривать возможность изменения планировки при использовании более прогрессивных технологических процессов. Планы расстановки оборудования выполняются на основе строительного чертежа здания (участка), где должны быть показаны основные элементы здания: наружные и внутренние стены, перегородки, ворота, двери, окна и внутренние стены, антресоли. Планы на стадии технических проектов выполняют, как правило, в масштабе 1:200, на стадии техно-рабочих и рабочих проектов в масштабе 1:100. На стадии техно-рабочих и рабочих проектов на чертежах указывают привязку оборудования. 6. Оценка прогрессивности технических решений спроектированного технологического процесса Прогрессивность спроектированного производственного процесса, в части его технической оснащенности, возможно оценить уровнем механизации и автоматизации, определяемый в процентах механизированного и автоматизированного труда в общих трудозатратах:

У = 100 % ·----------------- , (11) Zmax

· где mz = M·Кз -количество используемых средств труда; М - количество установленных средств труда; Кз - коэффициент загрузки оборудования. Z - количество звеньев в машине. Все средства механизации в зависимости от замещаемых функций подразделяются: - на ручные орудия труда (гаечные ключи, молоток и.т.п.) - Z=0; - на машины ручного действия (дрель ручная, пресс, диагноcтические приборы без подвода внешнего источника энергии) - Z=1; - на механизированные ручные машины (электродрель, пневмо гайковерт и другие машины с подводом внешнего источника энергии) – Z=2; - на механизированные машины (универсальные станки, прессы, кран-балки, диагностические стенды и другие без системы автоматического управления) - Z=3; - на машины-полуавтоматы – Z=3,5; - на машины-автоматы Z=4. Расчет уровня механизации и автоматизации технических процессов представлен в таблице 6.1. Таблица 6.1. Пример расчета уровня механизации и автоматизации

Используя выражения 11, рассчитаем уровень механизации и автоматизации колесно-роликового участка

Zmax

· 49,8 У = 100·--------------- = 45,17 %. 5·22,05 Уровень механизации и автоматизации технологических процессов составляет 45,17 % и является выше заданного значения - 45 %, т. е. соответствует требованиям. Список используемой литературы 1. Жданов В.Н., Болотин М.М. Разработка технологических решений проекта вагонных депо. Методические указания, - М.:МИИТ,1998. 2. Жданов В.Н., Кривич О.Ю. Разработка технологической части проекта вагонных депо. Методические указания, - М.:МИИТ,2005. 3. Болотин М.М. Методы и алгоритмы расчета производственной мощности предприятий вагонного хозяйства. Методические указания, - М.:МИИТ,1992. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ( 1)

( 1) мин(3)

мин(3) (4)

(4)

(5)

(5)

(7)

(7)

(9)

(9) ·Z =49,8;

·Z =49,8;