Курсовая работа: Расчет технико-экономических показателей механического цеха

|

Название: Расчет технико-экономических показателей механического цеха Раздел: Промышленность, производство Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Курсовая работа по дисциплине «Организация производства» на тему: «Расчет технико-экономических показателей механического цеха» Исходные данные

Содержание Введение 1. Расчет производственной программы и обоснование типа производства 2. Расчет капитальных вложений 2.1 Расчет потребного количества оборудования 2.2 Определение стоимости производственного здания цеха 2.3 Затраты на инструмент и оснастку 2.4 Затраты на производственный инвентарь 2.5 Затраты на хозяйственный инвентарь 3. Расчет эксплуатационных затрат 3.1 Расчет численности основных рабочих цеха 3.2 Расчет численности вспомогательных рабочих 3.3 Расчет численности прочих категорий рабочих 3.4 Расчет фонда зарплаты 3.5 Затраты на основные и вспомогательные материалы 3.6 Затраты на электроэнергию 3.7 Затраты на освещение 3.8 Затраты на воду 3.9 Затраты на отопление 3.10 Затраты на сжатый воздух 3.11 Расходы по содержанию и эксплуатации оборудования 3.12 Общепроизводственные расходы 4. Себестоимость продукции проектируемого объекта 5. Технико-экономические показатели цеха Заключение Литература Введение Машиностроение является важнейшей отраслью промышленности, определяющей развития научно-технического прогресса, эта отрасль производит машины, оборудование, аппараты и приборы для всех отраслей хозяйства, продукцию оборонного назначения, а также предметы народного потребления. Поэтому продукция машиностроительных предприятий отличается большим разнообразием, значительным многообразием конструктивных форм и сложностью – от простейших видов металлического инвентаря и тары до сложнейших моделей станков, автоматических линий, прокатных станов, турбин и т.д. Данная курсовая работа тесно связана с другими смежными экономическими и техническими дисциплинами. В ней изучаются методы экономической оценки запроектированных конструкций, рациональные формы организации работы конструкторов и технологов, методы управления технической подготовкой производства. В курсе «Технология машиностроения» изучаются методы обработки и сборки, орудия производства и оснастка, применяемая для осуществления запланированных технологических процессов. В данной же курсовой работе изучаются формы организации, планирования и управления технологическим процессом. Аналогичные связи данной курсовой работы и с другими дисциплинами. Так, курс «Материаловедение» изучает основные виды и свойства материалов. В данной курсовой работе проходится метод расчета потребности материалов на заданную программу, с установлением экономически допустимых размеров запасов материалов, с системой их хранения и учета, а также бесперебойного обеспечения производства. Содержанием курсовой работы организации, планирования и управления (машинной) теологической линией по производству некоторых изделий являются: · выбор и обоснование структуры технологических линий с учетом технических характеристик оборудования, его взаимозаменяемости, загрузки, стоимости и перспектив эффективного использования; · установление системы технического обслуживания производства; · определение профессионально-квалификационного состава работников; · определение потребности в сырье, материалах, полуфабрикатах, комплектующих изделиях, размеров всех видов запасов и пр.; · определение и обоснование рационального порядка предметов труда, размеров партии и заделов, их движения, состава и объема незавершенного производства; · организация управления производством (определение структуры управления штатов и др.). Таким образом, курсовая работа по предмету «Организация производством» изучает организационные формы и методы наиболее прогрессивного и экономически целесообразного использования технических и экономических наук для повышения качества и эффективности хозяйственной деятельности предприятия. 1. Расчет производственной программы и обоснование типа производства Производственная программа изготовления деталей (программа запуска деталей в обработку) будет отличаться от программы их выпуска, т.к. в процессе производства возможен брак некоторых деталей и, кроме того, для обеспечения нормального хода производства необходимо наличие некоторого запаса деталей (страховой запас), призванного компенсировать различные отклонения. В связи с этим производственная программа изготовления деталей

где Принимается 3…5 дней и рассчитывается по формуле:

где

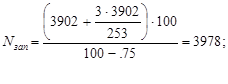

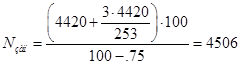

Изделие А:

Изделие Б:

Изделие В:

2. Расчет капитальных вложений В этом разделе производится расчет потребного количества и стоимости технологического и вспомогательного оборудования, дорогостоящего инструмента и приспособлений; рассчитывается стоимость зданий, сооружений и передаточных устройств, производственного и хозяйственного инвентаря. Определяется структура основных фондов и производится расчет амортизационных отчислений. 2.1 Расчет потребного количества оборудования Количество производственного оборудования, необходимого для выполнения производственной программы, определяется по каждому его виду (токарные, фрезерные, строгальные и др.), а внутри вида – по группам взаимозаменяемых станков. В условиях серийного и единичного производствв расчетное число станков

где

Действительный годовой фонд времени работы единицы оборудования определяется по формуле:

где

Для упрощения расчетов величина · 3…6% – для универсального оборудования; · 10…12% – для уникального оборудования.

Токарная:

Фрезерная:

Строгальная:

Сверлильная:

Шлифовальная:

Слесарная:

Принимаем количество технологического оборудования на каждой операции: токарная -4; фрезерная После определения количества единиц принятого оборудования необходимо произвести расчет коэффициента загрузки по каждому виду оборудования

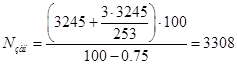

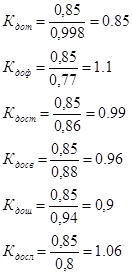

Токарная: Фрезерная: Строгальная: Сверлильная: Шлифовальная: Слесарная: Определяем коэффициент деталей операции:

где

Определяем коэффициент закрепления операций:

где

Т.к. коэффициент закрепления операций Количество дополнительного оборудования составляет 8…10% от общего количества основного технологического оборудования:

Мощность, цена и сумма амортизационных отчислений дополнительного оборудования берем в размере 8% то мощности, цены и суммы амортизационных отчислений от всего основного оборудования. Сведения о дополнительном оборудовании внесены в таблицу 1. Транспортные расходы и затраты на монтаж оборудования составляет 10..15% от оптовой цены оборудования, принимаем 12%. Выбор подъемно-транспортных средств цехаДля перемещения грузов и монтажа оборудования применяется два электромостовых крана грузоподъемностью 10 и 5 тс. Грузоподъемность кранов выбрана по массе станков.Для перемещения грузов с операции на операцию используем электротележку грузоподъемностью 5 тс. Составим ведомость ПТС и результаты сводим в таблицу 2. Таблица 1 – Сводная таблица стоимости оборудования

Таблица 2 – Ведомость ПТС.

2.2 Определение стоимости производственного здания цеха Расчет стоимости производится, исходя из габаритных размеров станков и их количества. Площадь, занимаемая основным оборудованием, составляет: · для мелких станков 12 м2 ; · для средних станков 25 м2 . Мелкие станки: сверлильный, шлифовальный, слесарный; средние: токарный, фрезерный, строгальный. Таким образом, площадь основного оборудования составляет:

где

Вспомогательная площадь составляет 30% от основной, т.е.:

Площадь административно-конторских помещений составляет 30% от основной площади, т.е.:

Общая площадь здания составляет:

Стоимость здания участка (цеха) определяется укрупненным методом, исходя из норматива затрат на 1м2 здания:

где

Общий объем здания цеха подсчитывается по наружному обмеру и определяется их соотношения:

где

где

2.3 Затраты на инструмент и оснастку При укрупненных расчетах принимаются в процентах от стоимости технологического оборудования и составляют: · в серийном производстве общего машиностроения 10–15%; · в крупносерийном производстве общего машиностроения 15–20%; · в серийном и мелкосерийном производстве общего машиностроения 6–15%; · в массовом производстве общего машиностроения 25–30%.

где

Из этой суммы в стоимость основных средств включают 20–30% (на приобретение дорогостоящего инструмента и приспособлений сроком службы более одного года).

2.4 Затраты на производственный инвентарь Затраты на производственный инвентарь укрупнено применяются в размере 1–1,5% от стоимости технологического оборудования:

2.5 Затраты на хозяйственный инвентарь Затраты на хозяйственный инвентарь суммарно принимаются в размере 1–1,5% от первоначальной стоимости всего оборудования:

Все расчетные данные сводим в таблицу 3. Таблица 3 – Сводная ведомость основных фондов

Амортизационные отчисления рассчитываются согласно действующим нормам амортизации, показывающим величину ежегодных амортизационных отчислений, выраженную в процентах от балансовой стоимости основных фондов. 3. Расчет эксплуатационных затрат 3.1 Расчет численности основных рабочих цеха Потребное количество основных рабочих определяется по каждой технологической операции по формуле:

где

где

Токари: Pос

= Фрезеровщики: Pос

= Строгальщики: Pос

= Сверлильщики: Pос

= Шлифовщики: Pос

= Слесари: Pос

= Таблица 4 – Разделение по рабочим местам и разрядам

3.2 Расчет численности вспомогательных рабочих Потребное количество вспомогательных рабочих определяется на основе установленных нормативов или укрупнено в процентном отношении от числа производственных рабочих:

К вспомогательным рабочим относятся слесари-ремонтники, слесари-электрики, наладчики, кладовщики, транспортные рабочие. Распределение вспомогательных рабочих по группам производится по удельному весу их в общем составе. Слесарей-ремонтников:

Слесарей-электриков:

Кладовщики:

Наладчики:

Транспортные рабочие:

Таблица 5 – Распределение вспомогательных рабочих по профессиям и разрядам

3.3 Расчет численности прочих категорий рабочих Потребное количество ИТР составляет 12% от основных и вспомогательных рабочих:

Распределение ИТР по должностям: · начальник цеха – 1 чел. · зам. начальника цеха – 1 чел. · мастер – 1 чел. · начальник бюро – 1 чел. · ведущий инженер-механик – 1 чел. · инженер по инструменту и по подготовке производства – 1 чел. · экономист по планированию – 1 чел. Потребное количество счетно-конторского персонала (СКП) составляет 2,5% от общей численности основных и вспомогательных рабочих:

В состав СКП входят: · главный бухгалтер – 1 чел. · учетчик – 1 чел. Потребное количество младшего обслуживающего персонала (МОП) составляет 1,6% от общей численности рабочих.

В состав МОП входят: · уборщик производственных помещений – 1 чел. И тогда общая численность работающих в цехе:

3.4 Расчет фонда зарплаты 3.4.1 Расчет фонда зарплаты основных рабочих Определяем средний тариф:

где Pi – численность основных рабочих; Ti – тарифная ставка станочников кол/час. Тарифная ставка рабочих-сдельщиков 3 разряда 0,80 грн/час, 4 разряда –1 грн/час Токари: Тср

= Фрезеровщики: Тср Строгальщики: Тср Сверлильщики: Тср Шлифовальщики: Тср Слесари: Тср Определяем сдельную зарплату:

где Tср -средний тариф; Фд – действительный фонд работы станочника =1868 час. Определяем основную зарплату по формуле:

где П – премия составляет 40% от сдельной зарплаты. Дополнительная зарплата определяется по формуле:

Отчисления в фонд соцстраха и другие фонды:

Результаты расчетов сводим в таблицу 6. 3.4.2 Расчет фонда зарплаты вспомогательных рабочих Расчет фонда заработной платы вспомогательных рабочих ведется аналогично расчету для основных рабочих. Часовые тарифные ставки рабочих-повременщиков приняты в следующих размерах: 2 разряд 0.5 грн/час, 3 разряд 0.6 грн/час, 4 разряд 0.7 грн/час, 5 разряд 0.8 грн/час. Расчеты сводим в таблицу 7. Таблица 6 – Структура планового фонда заработной платы основных рабочих-сдельщиков

Таблица 7 – Структура планового фонда заработной платы вспомогательных рабочих-сдельщиков

3.4.3 Расчет фонда зарплаты ИТР, СКП, МОП

где Ок -месячный должностной оклад, грн; П-премия, 40% от оклада; n – количество работников ИТР, СКП, МОП. Таблица 8 – Численность и фонд зарплаты ИТР, СКП, МОП

3.5 Затраты на основные и вспомогательные материалы В группу материальных затрат на производство входят основные материалы, покупные полуфабрикаты, комплектующие изделия и вспомогательные материалы. Затраты на основные материалы определяются исходя из годовой потребности и прейскурантных цен. Затраты на полуфабрикаты (отливки, поковки и др.), приобретенные в порядке кооперирования, и на полуфабрикаты собственного производства определяются исходя из их годовой потребности и соответствующих цен.

где Цопт – оптовая цена одной тонны металла, принимаем Цопт =800 грн для Стали 45; Цопт.отх. - оптовая цена отходов за одну тонну; принимаем Цопт.отх. =80 грн; Мотх.

- масса стружки в тоннах; Мзаг - масса заготовки в тоннах. Тр - транспортно-заготовительные расходы, Тр =0.1*Сзаг ; где Сзаг =Цопт *Мзаг - стоимость основных материалов, грн. СА

м

= СБ

м

= СВ

м

= 3.6 Затраты на электроэнергию Затраты на силовую электроэнергию для производственных целей определяются по двухставочному тарифу. Двухставочный тариф состоит из двух частей: платы за присоединенную мощность (или максимальную нагрузку) и плату за фактически потребленную активную энергию, учитываемую по счетчикам: Зел. сил = Э´Ссил + N уст ´Ст , где N уст – общая мощность оборудования, N уст = 360 кВт-ч, Э – расход электроэнергии в течение года, Ссил – ставка за один кВт-ч потребленной энергии, Ссил =0,12 д.е./кВт ч, Ст – ставка за один кВт установленной мощности, Ст =75 д.е./кВт ч. Расход электроэнергии в течение года рассчитывается по формуле: Э = Nуст ´Fд ´Kз ´Kс , где Fd – действительный годовой фонд времени работы оборудования, Fd =3933 часа; Кз – средний коэффициент загрузки оборудования, Кз =0,87; Кс – коэффициент спроса, учитывающий недогрузку и неодновременность работы электродвигателей, Кс =0,25; Э = Nуст ´Fд ´Kз ´Kс =360´3933´0,87´0,25=307953.9кВт ч Зел.сил =Э´Ссил +N уст ´Ст =307953.9´0,12+360´75=63954.5 грн. 3.7 Затраты на освещение Затраты на электроэнергию для освещения определяются по формуле

где 15 – средний часовой расход электроэнергии, Вт-ч на 1 м2 площади участка (цеха); Sобщ – площадь цеха, м2 . Ф0 -число освещенных часов в год. Для S=2 смены равен 2700 час. 1.05‑коэффициент, учитывающий дежурное освещение. Зэл.осв.

= 3.8 Затраты на воду 3.8.1 Затраты на воду для производственных нужд В механических цехах (участках) затраты на изготовление охлаждающих жидкостей определяются исходя из их расхода в пределах 14–18 м3 в год на 1 станок пи двухсменной работе. Зпр =15´n´Св , где Св - стоимость одного кубометра воды; принимается Св =1.33 грн.; n ‑ количество станков, где используется СОЖ; Зпр

=

Расход воды на бытовые нужды рассчитывается исходя из затрат на хозяйственно-санитарные нужды (25 л на каждого работающего и число выходов каждого в год). Расходы воды для душевых принимают 60 л на каждого работающего в смену.

где n ‑ число работающих; Св - стоимость кубометра воды, принимается 1.34 грн; 253 ‑ число рабочих дней в году; Зв

= Общие затраты на воду: Зв1 =Зпр +Зв , Зв1

= 3.9 Затраты на отопление

где 0,2 – коэффициент, учитывающий средний расход тепла на 1 м3 отапливаемого помещения (25 кал/ч.), число часов отопительного сезона (400 ч.), теплоотдачу 1 кг пара в калориях (500) и пересчет его в тонны; V ‑ объем здания, м3 ; Cn – цена тонны пара (по данным базового предприятия на момент сбора данных), грн. Принимается Cn =18.54 грн.

3.10 Затраты на сжатый воздух Сжатый воздух расходуется на обдувку станков (для удаления стружки, обдувку деталей после мойки и во время сборки в пневматических зажимах и инструментах, а также в распылителях краски). Годовой расход сжатого воздуха в кубических метрах подсчитывается по формуле:

где Нсж – количество приёмников данного наименования; Вn -расход воздуха одним приемником, м3 /ч.; Кз.n. -коэффициент использования приёмника в смену, Кз.n. =0.87.

3.11 Расходы по содержанию и эксплуатации оборудования Расчет смет производится по статьям и элементам затрат. Статья 1. Содержание оборудования и других рабочих мест. По данной статье определяются: - Основная и дополнительная зарплата (со всеми необходимыми отчислениями) вспомогательных рабочих, занятых эксплуатацией оборудования, наладчиков, слесарей по межремонтному обслуживанию, электромонтеров и др. составит: (7029,65+4100,63+11717,34)+(2986,6+1742,76+4979,34)=32556,32 грн - Затраты на потребление электроэнергии, воду, пар, сжатый воздух и другие энергии на приведение в движение станков, кранов, подъемников и других механизмов составит:

- Затраты на обтирочные, смазочные и другие вспомогательные материалы, необходимые для ухода за оборудованием, принимаются в размере 1% от стоимости основного производственного оборудования и хозяйственного инвентаря. Составят: 0,01*(263888.4+5816.2)=2697.05 грн. Итого составит: 130259.27 грн. Статья 2. Текущий ремонт производственного оборудования, транспортных средств и ценных инструментов. Укрупненные затраты по этой статье принимаются в размере 3–5% от стоимости оборудования, транспортных средств и ценных инструментов.

Статья 3. Содержание и расходы по эксплуатации транспорта. По данной статье определяются: · Основная и дополнительная зарплата стропальщиков и транспортных рабочих с отчислениями на соцстрах составляет: 4707.36+564.88=5272.24 грн; · Затраты на перемещение материалов, заготовок, инструмента с базисного склада в цех, принимаются в размере 1.5–2% от стоимости потребленных основных материалов. Составляют: 0.02*Смат =0,02*(1225665.76+149011.6+663660.8)=40766.76 грн. Итого составит: 46039 грн. Статья 4. Амортизация производственного оборудования и транспортных средств. При расчете затрат по этой статье принимаются нормы амортизации только на реновацию: По оборудованию 4% – 10555,5 грн. По транспортным средствам 15% – 24360 грн. По инструменту 15% – 12748,16 грн. Прочие фонды 10% от (1+2+3) – 4766,4 грн. ИТОГО СОСТАВИТ: 52430,03 грн. Статья 5. Возмещение износа малоценных инструментов и расходы по их восстановлению. Затраты по этой статье принимаются 7–10% от стоимости инструмента и инвентаря (3430,55+5816,2+65972,1)´0,1=7521,9 грн СТАТЬЯ 6. Прочие расходы. Затраты по этой статье укрупнено принимаются в размере 5% от суммы затрат предыдущих статей и составит: 12911,22 грн 3.12 Общепроизводственные расходы СТАТЬЯ 7. Содержание цехового персонала. По этой статье определяются расходы по зарплате основной и дополнительной ИТР, служащих – см. расчеты фонда зарплаты соответствующего персонала цеха – 34389,6+7560=41949,6 грн. СТАТЬЯ 8. Содержание зданий, сооружений, инвентаря. По этой статье определяются затраты: Зарплата основная и дополнительная МОП, занятых уборкой помещений и др. – 2083,2+885,4=2968,6 грн. На электроэнергию для освещения – 3216,93 грн. На пар и воду, затраченных на хозяйственные нужды – 20074,1 грн. На материалы, израсходованные на хозяйственные нужды цеха, принимаемые в размере 1,5–2% от стоимости зданий: 264616,7´0,02=5292,33 грн. ИТОГО СОСТАВИТ: 31551,96 грн. СТАТЬЯ 9. Текущий ремонт зданий и сооружений. Затраты по этой статье укрупнено принимаются в размере 3% от стоимости зданий, сооружений и инвентаря – (264616,7+3430,55+5816,2)´0,03=8215,9 грн. СТАТЬЯ 10. Амортизация зданий, сооружений и инвентаря. Здания 5% – 13230,84 грн. Инвентарь 13% – 1202,12 грн. ИТОГО: 14432,96 грн. СТАТЬЯ 11. Расходы по испытанию, опытам и исследованиям, по рационализации, по изобретательству. Затраты по этой статье укрупнено принимаются в следующих размерах: По испытаниям, опытам и исследованиям –0.5% от суммы основной зарплаты рабочих – 535,98 грн. По рационализации и изобретательству по данным базового предприятия, принимаются – 1607,94 грн. ИТОГО: 2143,92 грн. СТАТЬЯ 12. Расходы по охране труда. Берутся укрупнено в механосборочном производстве по данным базового предприятия. Принимаются в размере 20 грн. На одного работающего и составляют 1260 грн. СТАТЬЯ 13. Возмещение износа малоценного и быстроизнашивающегося инвентаря. Расходы по этой статье принимаются в размере 5–7% от стоимости хозяйственного инвентаря: 5816,2´0,05=290,81 грн. СТАТЬЯ 14. Прочие расходы. Затраты по этой статье укрупнено принимаются в размере 3–5% от суммы затрат предыдущих статей (см. 7–13):99845,15´0,05 = 4992,26 грн. После определения затрат по всем статьям расходов составляется смета цеховых расходов – таблица 9. Таблица 9

Далее определяется процент расходов по содержанию и эксплуатации оборудования:

где

Таблица 10

Определяем процент цеховых расходов по формуле:

4. Себестоимость продукции проектируемого объекта В данном разделе составляется плановая калькуляция себестоимости изделия. Определим затраты на единицу изделия. Стоимость основных материалов. Смат = Сопт*Мзаг, где Сопт – оптовая цена одной тонны металла, принимаем 800 грн. за одну тонну. Стоимость возвратных отходов Сотх = Сопт*Мотх, где Сопт – оптовая цена стружки за одну тонну, принимаем 80 грн. за одну тонну. Мотх – масса стружки, в тоннах. Мотх=Мзаг-Мдет, Расчет фонда зарплаты на единицу изделия по типоразмерам сводим в таблицу 11. Таблица 11 – Расчет фонда зарплаты на единицу изделия по типоразмерам

Рассчитаем основную, дополнительную зарплату и отчисления в различные фонды основных рабочих на единицу изделия. Зед=Згод/Nзап, где Згод – годовой фонд зарплаты, Nзап – годовая программа запуска, в штуках. Сдельная зарплата на единицу изделия: Зед.сд=Зсд/Nзап, где Зсд – сдельная зарплата, в грн. Основная зарплата на единицу изделия: Зед.осн =Зосн/Nзап, где Зосн – основная зарплата, в грн. Дополнительная зарплата на единицу изделия: Зед.доп=Здоп/Nзап, где Здоп – дополнительная зарплата, в грн. Результаты расчетов сводим в таблицу 12. Таблица 12

Таблица 13 – Калькуляция себестоимости изделия (детали)

5. Технико-экономические показатели цеха

Заключение В данной курсовой работе приведен расчет технико-экономических показателей цеха. Рассчитаны все необходимые затраты на проведение работ, сделана калькуляция себестоимости с учетом всех затрат. Расчет был произведен с учетом максимального приближения к реальным расценкам, что дала возможность практически оценить всю сложность и многогранность работ, которые необходимо проводить для обеспечения стабильной и бесперебойной работы предприятия. По результатам расчетов годовой выпуск продукции трех видов составляет в сумме 15874 штуки. Для реализации данной программы запуска предприятию при двусменной работе необходимо 47 основных рабочих, 16 вспомогательных и 10 человека прочего персонала. Площадь под необходимое для работы оборудование составляет 630,4 м2 , общая площадь с учетом вспомогательной и административно-конторской 394 м2 . На основании всего выше изложенного можно сделать вывод, что современное производство в своей основе требует грамотного и комплексного подхода для решения поставленных ему задач. Литература 1. Васильев Г.А. Технико-экономические расчеты новой техники. М.: Машиностроение, 2003 – 200 с. 2. Методические указания к выполнению курсовой работы по организации производства «Расчет технико-экономических показателей механического цеха» для студентов специальности 7.050201 «Экономика предприятия» (дневной и заочной форм обучения) / Сост. Г.А. Коваленко, В.П. Ковалевский, ДГМА, 2006. 3. Гамрат-Курек П.И. Экономическое обоснование дипломных проектов. М.: Высшая школа, 2004 – 190 с. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,