|

Курсовая работа по дисциплине:

нормирование точности.

Тема Курсового проекта

Нормирование основных деталей и узлов.

Содержание:

1. Задание 1

а) Посадка с зазором

б) Переходная посадка

в) Посадка с натягом

2. Задание 2

а) Посадка с зазором

б) Переходная посадка

в) Посадка с натягом

3. Задание3

4. Задание4

5. Задание5

6. Задание6

7. Список литературы

Нормированию точности в машиностроении.

Задание 1:

Рассчитать параметры и графически изобразить посадки; для посадок, где имеется вероятность натяга, рассчитать усилие запрессовки и разность температур втулки и вала, позволяющей иметь сборочный зазор. Для переходной и любой другой посадки рассчитать вероятностные характеристики и результаты изобразить графически.

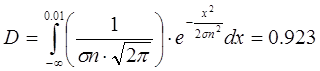

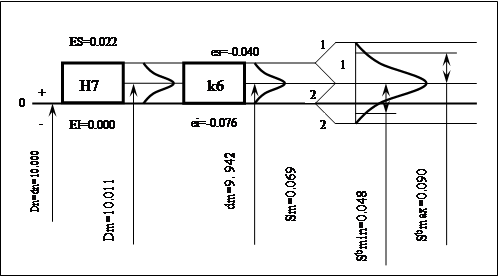

Посадка с зазором:

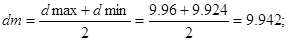

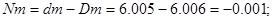

Dn=dn=10.000;

ES=0.022; es=-0.040;

EI=0; ei=-0.076;

Dmax=Dn+ES=10.000+0.022=10.022;

Dmin=Dn+EI=10.000+0=10.000;

dmax=dn+es=10.000-0.040=9.960;

dmin=dn+ei=10.000-0.076=9.924;

Smax=Dmax-dmin=10.022-9.924=0.098;

Smin=Dmin-dmax=10.000-9.960=0.040;

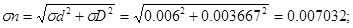

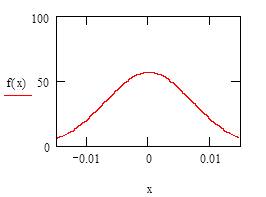

Вероятностный метод:

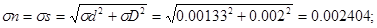

Td=dmax-dmin=9.960-9.924=0.036;

TD=Dmax-Dmin=10.022-10.000=0.022;

x1

=-3*σn=-3*0.007032=-0.021;

x2

=3* σn=3*0.007032=0.021;

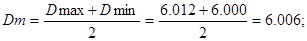

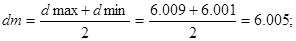

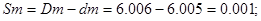

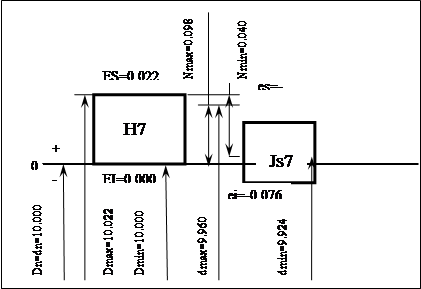

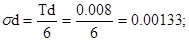

Посадка переходная:

Dn=dn=6.000;

ES=0.012; es=-0.009;

EI=0; ei=-0.01;

Dmax=Dn+ES=6.000+0.012=6.012;

Dmin=Dn+EI=6.000+0=6.000;

dmax=dn+es=6.000+0.009=6.009;

dmin=dn+ei=6.000+0.001=6.001;

Nmax=es-EI=6.009-6.000=0.009;

Smax=Dmax-dmin=6.012-6.001=0.011;

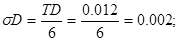

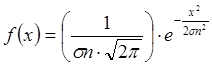

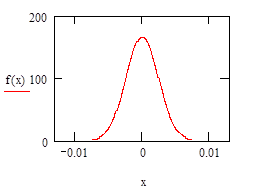

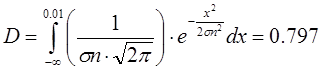

Вероятностный метод:

Td=dmax-dmin=6.009-6.001=0.008;

TD=Dmax-Dmin=6.012-6.000=0.012;

x1

=-3*σn=-3*0.002404=-0.007211;

x2

=3* σn=3*0.002404=0.007211;

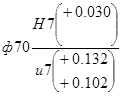

Посадка с натягом:

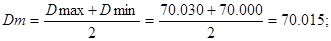

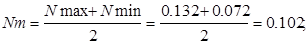

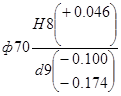

Dn=dn=70.000;

ES=0.030; es=-0.132;

EI=0; ei=-0.102;

Dmax=Dn+ES=70.000+0.030=70.030;

Dmin=Dn+EI=70.000+0=70.000;

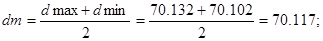

dmax=dn+es=70.000+0.132=70.132;

dmin=dn+ei=70.000+0.102=70.102;

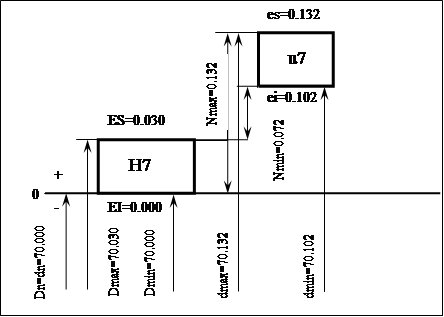

Nmax=es-EI=0.132-0=0.132;

Nmin=dmin-Dmax=70.102-70.030=0.072;

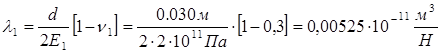

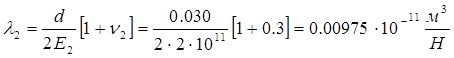

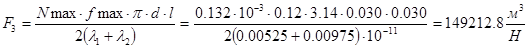

Рассчитываем усилие запрессовки

F

3

и разность температур Δ

t

втулки, и вала для переходной посадки.

E1

=2·1011

Па

ν1

=0,3

λ1

– коэффициент Ляме (податливости вала и отверстия)

d – номинальный диаметр

Е – модуль упругости

ν1

– коэффициент Пуассона материала вала

fmax=0.12

Nmax – максимальный натяг

Sсб – зазор, обеспечивающий удобство сборки

α – коэффициент термического расширения детали

Задание 2:

Для заданных характеристик посадок подобрать рекомендуемые стандартом. Изобразить графически заданные и подобранные посадки.

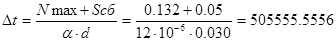

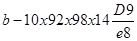

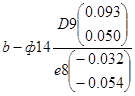

Посадка с зазором:

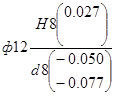

ф12 наибольший зазор 0,100

наименьший зазор 0,050

1. Графическое изображение посадки в общем случае может быть представлено в следующем виде:

2. Из графического изображения видно, что верхнее отклонение вала совпадает с необходимым наименьшим зазором, следует найти поле допуска для вала, у которого при размере 12мм верхнее отклонение близко к 0,050.

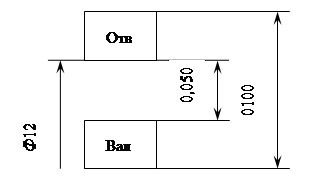

3. Из таблицы стандарта находим, что из числа предпочтительных полей допусков лучше всего подходит поле допуска d8: для которого ei=-0.077мм, а es=-0.050.

4. Верхнее отклонение основного отверстия должно быть равным:

ES=0.100-0.077=0.023.

5. Из справочника находим, что лучше всего подходит поле допуска Н8: для которого ES=0.027мм, а EI=0.000мм.

6. Графическое изображение этой посадки теперь выглядит так:

Отверстие: наибольшее ф

12,027мм, наименьшее ф

12,000мм.

Вал: наибольший ф

11,950, наименьший ф

11,923мм.

Допуск: вала и отверстия 0,027мм.

Возможный наименьший зазор 0,050мм (задан 0,050).

Возможный наибольший зазор 0,104мм (задан 0,100).

7. Выбираем посадку, соответствующую заданному условию:

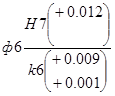

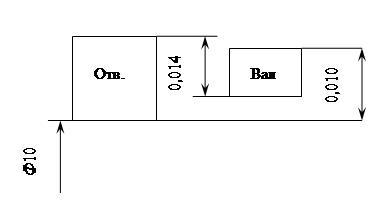

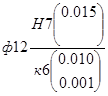

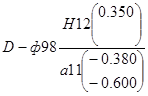

Посадка переходная:

ф10 наибольший натяг 0, 010

наибольший зазор 0,014

1. Графическое изображение посадки в общем случае может быть представлено в следующем виде:

2. Из графического изображения видно, что верхнее отклонение вала совпадает с необходимым наибольшим натягом, следует найти поле допуска для вала, у которого при размере 10мм верхнее отклонение близко к 0,010.

3. Из таблицы стандарта находим, что из числа предпочтительных полей допусков лучше всего подходит поле допуска k6: для которого ei=0.001мм, а es=0.010.

4. Верхнее отклонение основного отверстия должно быть равным:

ES=0.001+0.014=0.015.

5. Из справочника находим, что лучше всего подходит поле допуска H7: для которого ES=0.015мм, а EI=0.000мм.

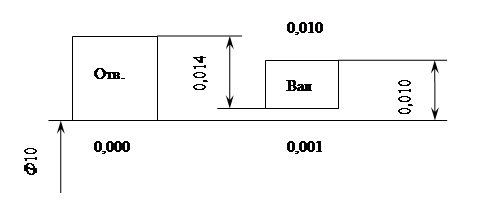

6. Графическое изображение этой посадки теперь выглядит так:

Отверстие: наибольшее ф

10,015мм, наименьшее ф

10,000мм.

Вал: наибольший ф

10,010, наименьший ф

10,001мм.

Допуск отверстия 0,015мм.

Допуск вала 0,009.

Возможный наибольший натяг 0,010мм (задан 0,010).

Возможный наибольший зазор 0,014мм (задан 0,014).

7. Выбираем посадку, соответствующую заданному условию:

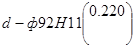

Посадка с натягом:

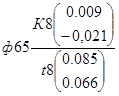

ф65 наибольший натяг 0,115

наименьший натяг 0,055

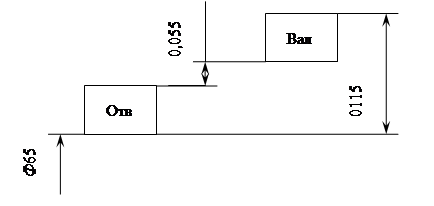

1. Графическое изображение посадки в общем случае может быть представлено в следующем виде:

2. Из графического изображения видно, что верхнее отклонение вала совпадает с необходимым наибольшим натягом, следует найти поле допуска для вала, у которого при размере 65мм верхнее отклонение близко к 0,115.

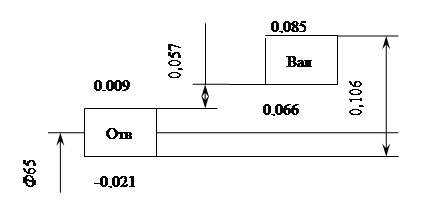

3. Из таблицы стандарта находим, что из числа предпочтительных полей допусков лучше всего подходит поле допуска t6: для которого ei=0.066мм, а es=0.085.

4. Верхнее отклонение основного отверстия должно быть равным:

ES=0.066-0.055=0.011.

5. Из справочника находим, что лучше всего подходит поле допуска К7: для которого ES=0.009мм, а EI=-0.021мм.

6. Графическое изображение этой посадки теперь выглядит так:

7.

Отверстие: наибольшее ф

65,009мм, наименьшее ф

64,979мм.

Вал: наибольший ф

65,085, наименьший ф

65,066мм.

Допуск отверстия 0,012мм.

Допуск вала 0,019мм.

Возможный наименьший натяг 0,057мм (задан 0,055).

Возможный наибольший натяг 0,106мм (задан 0,115).

8. Выбираем посадку, соответствующую заданному условию:

Задание 3:

Пронормировать по точности отверстия под болтовые и шпилечные соединения для следующих данных L1

=800мм, L2

=800мм, d=16мм, D=600мм, a1

=300

, a2

=1000

, a3

=1000

. Смоделировать соединения. Произвести анализ собираемости. Оформить эскизы на детали в двух вариантах: используя позиционные допуски и допуски на позиционные размеры.

При d=16мм зазор для прохода шпильки Smin=1,0 (1 ряд) к=1 (соединения не требует регулировки взаимного расположения деталей)

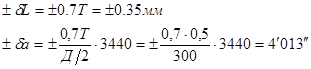

Предельные отклонения:

1. Через позиционный допуск и абсолютный размер:

2. Через допуск на позиционный размер

Задание 4:

Для гладкого цилиндрического соединения DH

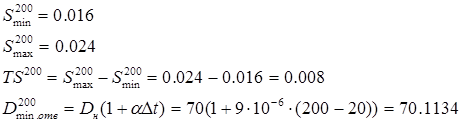

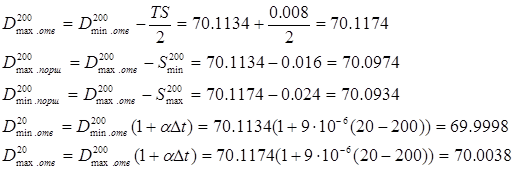

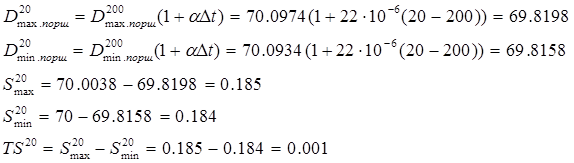

=70, работающего при температуре t=200°C, пронормировать по точности диаметральные размеры втулки и вала при нормальной температуре, если при эксплуатационной температуре посадка характеризуется.

Зазор 0,02 ± 20%

Гильза – чугун

Поршень – алюминий

Отв: αчугун

=9·10-6

Поршень: αал

=22·10-6

В результате расчета получаем следующую посадку:

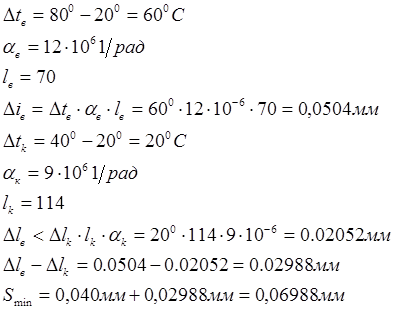

Задание 5:

Для заданной конструкции, характеризуемой параметрами:

1) Подобрать посадки подшипников по наружному и внутреннему кольцу.

2) Подобрать посадки зубчатого колеса на вал, муфты на вал, посадки шпонок.

3) Выявить размерную цепь, обеспечивающую наличие осевого зазора в подшипниковом узле, гарантирующем отсутствие заклинивания подшипников, если в эксплуатации вал и подшипники нагреваются в среднем не выше tB

=80°C, а корпус не выше tК

=40°C. Пронормировать по точности размеры деталей, образующих данную размерную цепь (рациональным, по усмотрению исполнителя методом). Выполнить проверку. Смоделировать конструкцию (корпус, крышки, зубчатые колеса - упрощенно), рассчитать размерную цепь, используя инструментальные средства. Выполнить анализ влияния данного зазора на показатели точности передачи.

4) Выполнить эскиз вала. Обоснованно назначить шероховатости поверхностей. Для всех размеров и допусков формы и расположения, не пронормированных на поле эскиза, выявить числовые значения допусков. Результат представить на втором эскизе.

5) Выполнить эскиз зубчатого колеса. Привести численные значения основных точностных характеристик.

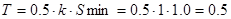

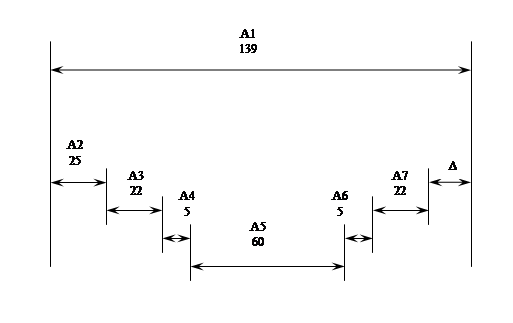

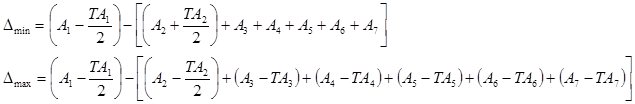

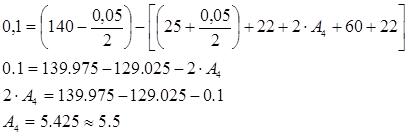

Расчет размерных цепей:

Δ=0,1...0,6

TΔ=Δmax-Δmin=0.6-0.1=0.5

Tподш

=0,12

A4

=A6

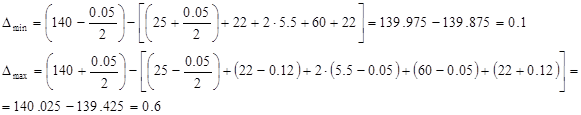

Проведем проверку Δmin и Δmax:

Вывод:

При А1

=140мм, А2

=25мм, А3

=22мм, А4

=5мм, А5

=60мм, А6

=5мм, А7

=22мм размерах, образующих размерную цепь, обеспечивается осевой зазор в подшипниковом узле Δ=0,1…0,6. Обеспечивается сборка по методу полной взаимозаменяемости. Расчет размерной цепи осуществляется по методу равных допусков.

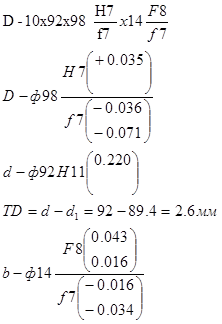

Эскиз вала:

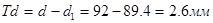

Задание 6:

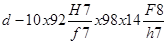

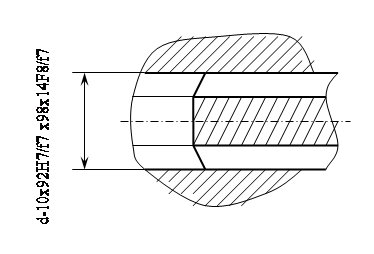

Для шлицевого соединения 10х92х38х зарисовать эскизы с простановкой размеров и стандартов эскизы с простановкой размеров и стандартов с центрированием по наружному (D), внутреннему (d) диаметрам и по ширине шлица (b). Пронормировать по точности.

По ГОСТу 1139-80

B=14мм, d1

=89,4мм

а)

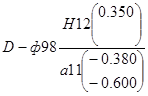

Центрирование по наружному диаметру:

- для втулки

- для вала

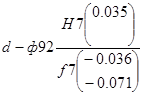

б) Центрирование по внутреннему диаметру:

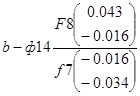

в) Центрирование по ширине шлица

- для втулки - для втулки

- для вала - для вала

Список литературы:

1. Н.Н.Марков, В.В.Осипов Нормирование точности в машиностроении. - Москва, Высшая школа. 2001.

2. Белкин И.М. Допуски и посадки, основные нормы взаимозаменяемости. - Москва, Машиностроение, 1992.

3. Мягков В.Д. и др. Допуски и посадки, справочник.- Ленинград, Машиностроение, 1983.

4. Козловский Н.С., Виноградов А.Н. Основы стандартизации, допуски и посадки и технические измерения.

5. ГОСТ 14140-81. Допуски расположения осей отверстия для крепежных деталей.

|