Федеральное агентство по образованию Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

Кафедра «Автоматизация технологических процессов в машиностроении»

урсовой проект

по дисциплине:

«ТЕХНИКА ТРАНСПОРТА, ОБСЛУЖИВАНИЕ И РЕМОНТ»

на тему:

Ремонт двигателя.

Стук двигателя. Стук глухого тона. Частота стука возрастает с увеличением оборотов

Самара 2007

Содержание

Техническое задание

Введение

1. Структура и свойство коленчатого вала

2. Диагностика и ремонт коренных подшипников

2.1 Разборка коленчатого вала

2.2 Вал коленчатый – ремонт

2.3 Сборка коленчатого вала

2.4 Регулировка частоты вращения коленвала с контролером СО

3. Технологическая карта сборки

4. Инструменты и оборудование

Правила техники безопасности

Список использованной литературы

Техническое задание

Ремонт двигателя. Стук двигателя. Стук глухого тона. Частота стука возрастает с увеличением оборотов. Эта неисправность выявляется из-за:

· Выплавление коренного подшипника из-за тромба в маслоканале подшипника или недосверловки маслоканала коренного подшипника.

· Ослабление болтов крепления крышек коренных подшипников.

Введение

В процессе работы в двигателе могут появиться различные стуки, причины которых определяются по характерным признакам.

Стук коренных подшипников коленчатого вала — глухого тона и соответствует по интенсивности частоте вращения коленчатого вала. Стук шатунных подшипников более резкий, хорошо прослушивается при работе на малых оборотах и усиливается при их увеличении. Место стука легко определяется последовательным отключением цилиндров из работы (отключением свечей зажигания) — стук пропадает при отключении цилиндра, соответствующего изношенному шатунному подшипнику. Стук поршней — приглушенный, незвонкий вызывается биением поршня в цилиндре. Лучше прослушивается на малых оборотах под нагрузкой и на холодном двигателе. Стук поршневых пальцев резкий, двойной, металлический. На двигателях современных автомобилей встречается довольно редко.

Детонация, ошибочно называемая в обиходе стуком пальцев из-за похожих признаков, на самом деле никакого отношения к стуку пальцев не имеет. Причины детонации: использование низкооктанового бензина, слишком раннее зажигание, образование значительного слоя нагара на поверхности камер сгорания, днищах поршней и головках клапанов, перегрев двигателя. При детонации резко возрастает износ деталей двигателя вплоть до их разрушения. Стук клапанов — звонкий, характерный, металлический, с равномерными интервалами; частота его вдвое меньше частоты вращения коленчатого вала. Рассмотренные выше стуки (за исключением детонации и стука клапанов), как правило, наблюдаются у автомобилей, имеющих значительный срок службы и пробег. Они свидетельствуют о необходимости проведения довольно серьезного ремонта двигателя, выполнение которого возможно лишь в условиях мастерской или станции технического обслуживания.

1. Структура и свойства коленчатого вала

Коленчатый вал работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высоко-прочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении.

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами.

Для уменьшения массы вала в шатунных шейках высверлены каналы. Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 свставленными в них трубками. На заднем конце вала имеется фланец для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами.

2. Диагностика и ремонт коренных подшипников

2.1 Разборка коленчатого вала

· Застопорить маховик коленвала фиксатором 67.7820-9526 (рис. 1).

· Снять шкив коленвала (ключ кольцевой 17x19 ГОСТ 2906-80

).

· Снять ремень привода распредвала согласно ТИ 3100.25100.20100.

· Снять натяжитель (ключ гаечный 13x17 ГОСТ 2839-80

).

· Снять зубчатый шкив коленвала со шпонкой (отвертка комбинированная 2101-3901132

).

· Снять заднюю защитную крышку плоскозубчатого ремня и водяной насос (ключ торцовый 10 мм. 67.7812-9521

).

· Снять маховик, фиксатор 67.7820-9526 и переднюю крышку картера сцепления (ключ кольцевой 17 ГОСТ 2906-80

).

· Снять держатель заднего сальника коленвала (ключ торцовый 10 мм. 67.7812-9521

).

· Снять крышки коренных подшипников с вкладышами (головка на 17 из набор № 2 ТУ 2-035-662-79

).

· Снять коленвал, упорные полукольца и вкладыши.

2.2 Вал коленчатый – ремонт

Внимание

:

Коленвал должен быть чистым.

Контроль и сортировку произвести по ТИ 3100.25100.40102

· Шлифование коренных шеек.

· Подготовить к работе станок типа ЗА 423 согласно инструкции по его эксплуатации.

· Установить:

- в шпиндели станка центры 7032-0115 ГОСТ 2575-79;

- на коленчатый вал фланец 67.7125.9500/3 и поводок;

- в центры станка коленчатый вал;

- люнет.

· Замерить в двух плоскостях коренные, шатунные шейки и определить ремонтный размер (микрометр МК 50-1, МК 75-1 ГОСТ 6507-78).

· Прошлифовать коренные шейки коленчатого вала под ближайший ремонтный размер, рис.1

(шлифовальный круг типа 24А40НС 16 А5 ГОСТ 2424-75, микрометр МК 50-1 или МК 75-1 ГОСТ 6507-78, индикатор ИЧ-10 ГОСТ 577-68, люнет и стойка для индикатора из комплекта оснастки станка).

При соприкосновении шлифовального круга с шейкой включить подачу охлаждающей жидкости.

Режим шлифования:

обороты коленвала - 1,03с-1

(62 об/мин);

обороты шлифовального круга 13-13,8с-1

(780-830 об/мин).

Внимание

. Правку шлифовального круга производить алмазным карандашом марки C1-1 ГОСТ 607-80Е.

Рисунок 1

· Отполировать коренные шейки коленвала - рис.2

(алмазная паста типа Ам 40/28 НВ ГОСТ 25593-83Е или абразивная лента 41.2792.4008).

Режим полирования:

- обороты коленвала 1,03 с-1

(62 об/мин).

Рисунок 2

· Снять коленвал со станка.

· Шлифование шатунных шеек.

· Переместить центросместители станка на радиус кривошипа:

- для коленвала 2101 - на(33+0,06) мм;

- для коленвала 2103 - на(40+0,06) мм.

· Установить на коленвал дополнительную втулку 67.7125.9500/1.

2.3.

Установить коленвал в патроны станка и выставить 1 и 4 шатунные шейки - рис.3

(индикатор ИЧ-10 ГОСТ 577-68).

Биение шатунных шеек в плоскости А-А не более 0,06 мм, а в плоскости В-В не более половины припуска на обработку.

Рисунок 3

· Шлифовать 1 и 4 шатунные шейки коленвала под ближайший ремонтный размер.

Режим шлифования, инструмент и требования по обработке согласно п.1.4.

· Выполнить операции п.1.5

для 1- и 4-й шатунных шеек.

· Повторить операции п.п.2.3-2.5

для 2- и 3-й шатунных шеек.

· Снять со станка коленвал, втулку 67.7125.9500/1 и фланец 67.7125.9500/3.

· Промыть масляные каналы коленчатого вала.

· Удалить заглушки масляных каналов (бородок ГОСТ 7214-72, молоток ГОСТ 2310-77).

· Профрезеровать гнезда под заглушки масляных каналов коленвала (оправка А.94019, фреза А.94016/10).

· Прочистить и промыть масляные каналы, продуть сжатым воздухом (моечная установка типа "Тайфун", пистолет для раздачи воздуха типа 199 ГАРО, сверла Ø 4 и 9 мм ГОСТ 885-77, дрель типа ИП-1011 ГОСТ 10212-80, ёрш капроновый 41.7803.4006).

· Обезжирить посадочные места под заглушки (уайт-спирит ГОСТ 3134-78, ветошь ТУ 68-178-77-82).

· Установить новые заглушки масляных каналов на герметик и зачеканить в 3 точках (оправка А.86010, зубило ГОСТ 7211-72, молоток ГОСТ 2310-77, герметизатор резьбовых соединений ТУ 6-10-1048-78).

· Предъявить коленвал ОТК.

Внимание.

Работы производить соответствии с требованиями системы стандартов безопасности труда "Ремонт и техническое обслуживание автомобилей. Общие требования безопасности" ГОСТ 12.3.017-79 и инструкций по технике безопасности 81 и 37.101.7072-78.

2.3 Сборка коленчатого вала

· Промыть в моторном масле набор вкладышей и упорных полуколец коленвала (масло моторное М-10ГИ ТУ 38-1-01-48-75

).

· Установить коленвал.

· Установить вкладыши в постели коренных подшипников блока и в крышки.

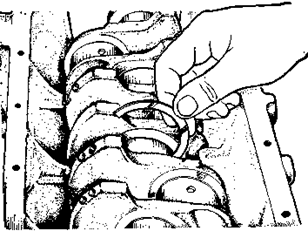

Рис. 10

· Установить в гнездо третьего коренного подшипника упорные полукольца, обращенные фрикционным слоем к упорным поверхностям коленвала (рис.10).

Примечание:

Перед установкой вкладыши и упорные полукольца смазать моторным маслом М-10ГИ.

рис.11

· Установить крышки коренных подшипников с вкладышами так, чтобы метки на крышках или сторона с наибольшим количеством меток (рис.11) находились со стороны установки генератора. Затянуть болты крепления моментом 82Н.м (8,2 кгс.м).

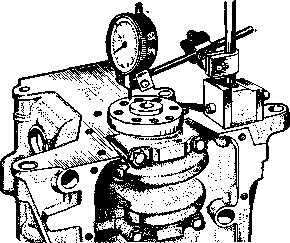

Рис. 12

· Проверить осевой зазор коленвала.

Установить на блок цилиндров магнитную подставку с индикатором (штатив ШМ-ПВ-8 ГОСТ 10197-70, индикатор ИЧ-10 ГОСТ 577-68

).

Перемещая отвертками коленвал (рис.12), измерить зазор (отвертки ГОСТ 17199-71 - 2 шт.

). Коленвал должен свободно вращаться и иметь осевой зазор 0,05-0,26 мм. Величина зазора регулируется установкой нормальных (2,31-2,36 мм) или увеличенных (2,44-2,49 мм) упорных полуколец.

· Установить держатель заднего сальника коленвала.

· Установить в держатель сальник коленвала.

· Установить при. помощи оправки 67.7853-9572 держатель с сальником и прокладкой (ключ торцовый 10 ш 67.7812-9521

). Сальник смазать моторным маслом..

· Установить маховик с шайбой на фланец коленвала так, чтобы метка на ребре маховика находилась в верхнем вертикальном положении. Затянуть болты крепления маховика, установив фиксатор 67.7820-9526 (ключ динамометрический типа 02.7812-4001, набор №2 ТУ 2-035-662-79

). Момент затяжки 85 Н.м (8,5 кгс.м).

·

Ряс. 14

· Установить на передний хвостовик коленвала зубчатый шкив со шпонкой, совместив метки на шкиве и корпусе маслонасоса (рис. 14).

Рис. 15

· Установить клиновой шкив коленвала, совместив метки Е иF (рис.15)

2.4 Регулировка частоты вращения коленвала двигателей ВАЗ с замером содержания "СО" в отработавших газах в режиме холостого хода

Контролю содержания СО в отработавших газах двигателя и, при необходимости, регулированию подвергаются 100 % автомобилей при техническом обслуживании по талонам сервисной книжки, а также после ремонта систем питания, зажигания, газораспределительного и кривошипно-шатунного механизмов. Контроль и, при необходимости, регулирование частоты вращения коленвала проводить на прогретом, исправном, укомплектованном двигателе с отрегулированными зазорами в механизме газораспределения с точной установкой угла опережения зажигания и полностью открытой воздушной заслонкой.

Внимание

: Работы проводить на участке, оборудованном местным отсосом отработавших газов.

· Регулирование частоты вращения коленвала и контроль содержания СО в отработавших газах проводятся в следующей последовательности:

· Подготовить к работе и подключить газоанализатор типа "Элкон S-105" и тахометр типа "Элкон S-102" согласно инструкции по их эксплуатации или ТИ 3100.25100.13010.

· Прогреть двигатель.

· Проверить по тахометру минимальную частоту вращения коленвала. При частоте, отличной от 720-900 мин-1

винтом количества установить необходимую частоту (отвертка ГОСТ 17199-71, тахометр тина "Элкон S-102").

· Провести замер содержания СО в отработавших газах двигателя согласно ТИ 3100.25100.13018, ТИ 3100.25100.13010, ТИ 3100.25100.13017.

· Выключить зажигание.

· Определить фактическое содержание СО с учетом поправочных коэффициентов табл.1:

- зафиксировать атмосферное давление (барометр-анероид ГОСТ 23696-79);

- зафиксировать температуру окружающей среды (термометр ГОСТ 2823-73);

- определить значение СО по формуле;

V,со факт. = V,со x К,

где V,со - показания прибора (газоанализатор типа "Элкон S-105" К - поправочный коэффициент.

· При значениях выше предельно-допустимых отрегулировать содержание "СО" и обороты холостого хода (отвертка ГОСТ 17199-71, тахометр типа "Элкон S-102", газоанализатор типа "Элкон S-105", "Инфралит" и др)

- срезать головки ограничительных втулок поворотом винтов количества и качества смеси, для 2108 - разрушить ограничительную заглушку;

- вывернуть винты, снять остатки ограничительных втулок;

- завернуть до упора винты количества и качества смеси, а затем отвернуть каждый соответственно на 4,5-5 и 3,5-4 оборотов, для 2108 - завернуть до упора, а затем отвернуть на 3,5-4 оборота только винт качества;

- запустить двигатель;

- рычагом привода дроссельной заслонки первичной камеры увеличить частоту вращения коленвала двигателя до 1300-1500 мин-1

и поддерживать такой режим в течение 30с (секундомер ГОСТ 5072-79);

- винтом количества установить минимальную частоту вращения коленвала согласно таблице 2 по показаниям тахометра;

- вывести концентрацию СО винтом качества смеси при данном положении винта количества;

- винтом количества восстановить, при необходимости, минимальную частоту вращения коленвала;

- восстановить, при необходимости, винтом качества концентрацию СО.

· Установить частоту вращения коленвала двигателя, равную 0,6 номинальной частоты 5600 мин-1

, в пределах 3100-3400 мин-1

при холостом ходе, воздействуя на рычаг привода оси дроссельной заслонки первичной камеры (см. таблицу 2).

· Провести замер содержания СО в отработавших газах двигателя согласно ТИ 3100.25100.13018, ТИ 3100.25100.13010 или ТИ 3100.25100.13017.

· Включить зажигание.

· Определить фактическое содержание СО в отработавших газах согласно п.1.6. Содержание СО в отработавших газах не должно превышать значений. При повышенном содержании СО автомобиль должен быть направлен на диагностику для определения неисправностей и их устранения.

· По окончании регулировки установить ограничительные втулки. (бородок ГОСТ 7214-72, молоток ГОСТ 2310-77).

· Записать результаты измерений в, талон 1-12 сервисной книжки в зависимости от пробега, при отсутствии сервисной книжки в талон (протокол) проверки содержания СО.

Внимание

. Работы проводить в соответствии с требованиями системы стандартов безопасности труда ГОСТ 12.3.017-79, "Ремонт и техническое обслуживание автомобилей. Общие требования безопасности" ГОСТ 17.2.2.03-77 и инструкции по ТБ 37.101.7072-78.

3. Инструменты и оборудования

1. Оправки 67.7853-9580, 67.7853-9581 для запрессовки сальников коленчатого и распределительного валов: 1 — оправка; 2 — втулка

2. Приспособление А.94016, А.94016/10для обработки отверстий гнезд заглушек коленчатого вала: 1 — шпиндель А.94016; 2 — фреза А.94016/10

3. Ключ 67.7811-9508 для проворачивания коленчатого вала Головка для 67.7812-9531 проворачивания коленчатого вала двигателя

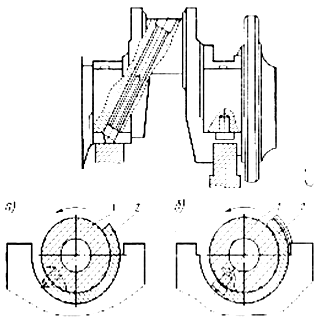

4. Приспособление для выпрессовки опорного (а)

и упорного (б) блочных вкладышей: 1— вал; 2— приспособление

5. Ключи для разборки и сборки коренных подшипников

4. Правила техники безопасности

Этилированный бензин, тосол и незамерзающая жидкость токсичны, поэтому соблюдайте меры предосторожности при заправке автомобиля техническими жидкостями.

Запрещается работать под автомобилем поднятым домкратом. Обязательно подставьте под кузов опоры.

Запрещается курить и пользоваться открытым пламенем при заправке и обслуживании автомобиля.

Техническое обслуживание, ремонт автомобилей выполнять на предназначенных для этих целей постах, оборудованных устройствами, необходимыми для выполнения установленных работ, и также - подъёмно-транспортными механизмами, приспособлениями, приборами.

При работах, связанных с провёртыванием коленчатого и карданного валов, необходимо проверить выключение зажигания, поставить рычаг переключения передач в нейтральное положение, освободить рычаг ручного тормоза. После выполнения необходимых работ затянуть ручной тормоз и включить низшую передачу

При обслуживании автомобиля на подъёмнике (гидравлическом, электромеханическом) на механизме или пульте управления подъёмником должна быть вывешена табличка с надписью: "Не трогать - работают люди".

При сборке (разборке) автомобиля транспортировать двигатель, коробку передач, задний мост и т.п. следует, при помощи подъёмно-транспортных средств, оборудованных приспособлениями (захватами), гарантирующими безопасность работы.

Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин и забоин. Запрещается применение прокладки между зевом ключа и гранями гаек, а также наращивать их трубами или рычагами, если это не предусмотрено конструкцией ключа.

Список использованной литературы

1. Автомобили ВАЗ. Способы устранения возможных неисправностей. Изд. 4, перер.и доп.ИТЦ «АвтоВАЗтехобслуживание», Тольятти, 2002г.

2. Каталоги устройств и механизмов легковых автомобилей отечественного производства (ВАЗ 2107,2108,2110).

3. Руководство по ремонту и эксплуатации легковых автомобилей отечественного производства (ВАЗ 2107,2108,2110).

4. Определение и устранение неисправностей своими силами в автомобиле, Москва 2006г.

| Тромб в маслоканале |

| Недосверловка маслоканала, нагары. |

| Ослабление болтов |

| Сколы, вытягивание резьбы, трещины. |

Износ коренного подшипника Износ коренного подшипника |

| Трещины, сколы, нагары, кольцевые риски. |

Рис. 1. Карта неисправностей коренных подшипников

Рис. 2. Технологическая схема сборки коренных подшипников

Рис. 3. Стенд (Ач.22204) - для разборки и сборки двигателя:

1 - стенд Ач.22204

2 - комплект кронштейнов для крепления двигателя на стенде

|