ВВЕДЕНИЕ.................................................................................................................................................................................... 3

1. Аналитическая часть............................................................................................................................................... 4

1.1. Технико-экономическое обоснование выбранного метода производства..................................... 4

1.2 Патентная часть............................................................................................................................................................ 8

1.3 Выбор и обоснование района строительства................................................................................................ 13

Географические и климатические данные региона................................................................................................ 14

2. Расчетно-технологическая часть............................................................................................................ 15

2.1. Описание технологической схемы................................................................................................................... 15

2.2 Принцип работы колонны концентрирования H2

SO4

................................................................................... 18

2.3. Стандартизация. Технологическая характеристика сырья, полуфабрикатов, готового продукта. ГОСТ и технические требования................................................................................................................................................ 20

Свойства готовых продуктов, сырья и полуфабрикатов.................................................................................. 22

2.4. Химизм основных и побочных реакций [4]................................................................................................... 23

2.5 Инженерные решения................................................................................................................................................ 27

2.6. Расчет материального баланса отделения концентрирования HNO3

[1]......................................... 27

2.7. Расчет теплового баланса [7]............................................................................................................................... 33

3. Технико-технологическая часть............................................................................................................... 44

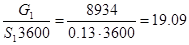

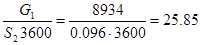

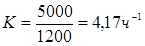

3.1. Выбор и расчет производительности основного и вспомогательного оборудования технологической схемы...................................................................................................................................................................................... 44

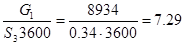

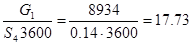

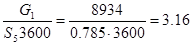

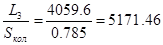

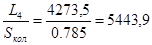

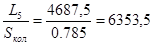

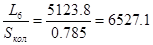

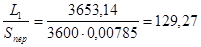

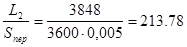

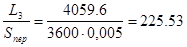

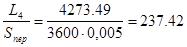

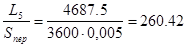

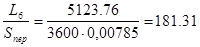

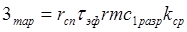

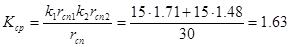

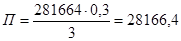

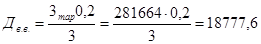

3.2 Расчет количества аппаратов.............................................................................................................................. 45

4. Конструктивно-механические расчеты.............................................................................................. 46

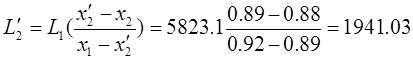

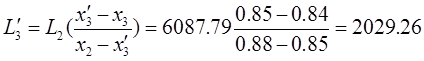

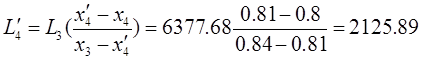

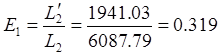

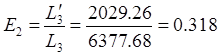

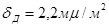

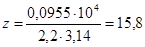

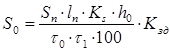

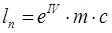

4.1 Расчет числа ступеней контакта фаз концентратора [5]........................................................................ 46

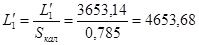

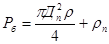

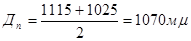

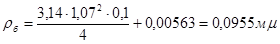

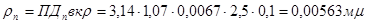

1.2. Гидродинамический расчет.................................................................................................................................. 50

1.2.1. Расчет первой по ходу газового потока ступеней контакта фаз [5]........................................... 50

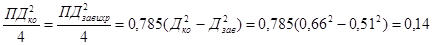

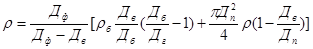

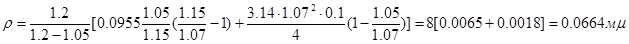

4.2.2. Расчет гидродинамических характеристик второй и последующих по ходу газа ступеней вихревой колонны [5]........................................................................................................................................................................................ 53

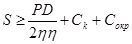

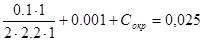

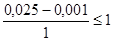

4.3. Механические расчеты основных деталей и узлов вихревой колонны [6], [7]............................ 57

5. Выбор и обоснование схемы автоматизации производственного процесса. 62

Общие сведения о типовой микропроцессорной системе............................................................................. 63

Технологический процесс регенерации отработанных кислот.................................................................. 64

Описание контуров........................................................................................................................................................... 66

Регулирование уровня в напорном баке..................................................................................................................... 66

2 Регулирование температуры охлажденной кислоты по изменению подачи хладагента...................... 66

Регулирование соотношения расходов при автоматизации топки................................................................ 67

4. Контур контроля давления...................................................................................................................................... 67

5. Регулирование концентрации кислот................................................................................................................... 68

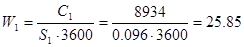

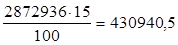

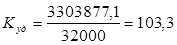

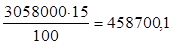

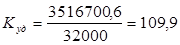

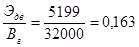

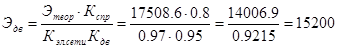

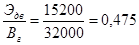

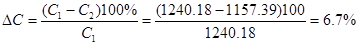

9. Экономическое обоснование проекта................................................................................................................ 89

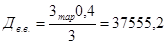

Расчет нормируемых оборотных средств:............................................................................................................. 91

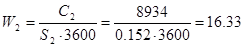

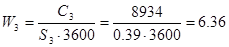

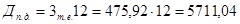

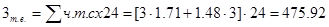

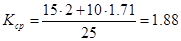

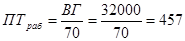

Расчет численности и фонда заработной платы:................................................................................................ 92

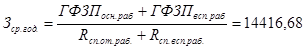

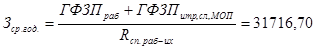

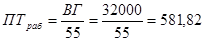

Расчет фонда заработной платы основных производственных рабочих...................................................... 93

Расчет фонда З.П. вспомогательных рабочих (дежурный персонал).............................................................. 95

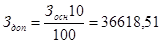

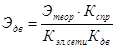

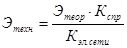

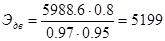

Расчет годового расхода электроэнергии (по проекту)..................................................................................... 97

Смета цеховых расходов............................................................................................................................................ 100

Сравнительные технико-экономические показатели производства............................................................. 102

6. Безопасность и экологичность проекта............................................................................................ 72

Анализ производства....................................................................................................................................................... 72

Индивидуальные средства защиты.......................................................................................................................... 72

Шум и вибрация.................................................................................................................................................................. 74

Вентиляция........................................................................................................................................................................... 75

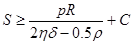

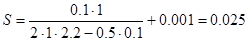

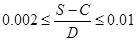

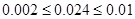

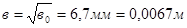

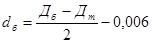

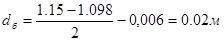

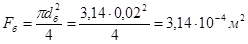

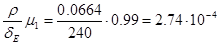

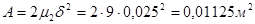

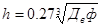

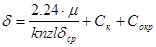

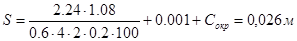

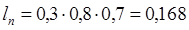

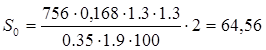

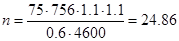

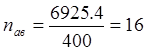

Расчет вентиляции......................................................................................................................................................... 76

Метеорологические условия........................................................................................................................................ 76

Пожарная профилактика................................................................................................................................................ 77

Освещение............................................................................................................................................................................. 79

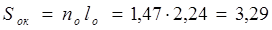

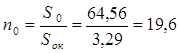

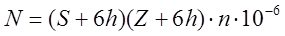

Расчет естественного освещения.............................................................................................................................. 79

Расчет искусственного освещения............................................................................................................................. 80

Электробезопасность................................................................................................................................................... 81

Защитные меры в электрооборудовании................................................................................................................. 82Статическое электричество и молниезащита...................................................................................................... 83

Молниезащита................................................................................................................................................................. 83

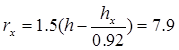

Расчет молниезащиты.................................................................................................................................................. 83

Безопасность технологического процесса.......................................................................................................... 85

Экологичность проекта.................................................................................................................................................. 85

2.8 Расчет материального баланса концентрирования H2

SO4

....................................................................... 39

2.9. Расчет теплового баланса вихревой колонны............................................................................................. 40

7. Строительно-монтажная схема здания цеха и компоновка оборудования..... 86

8. Генеральный план. Пояснения к схеме генерального плана.......................................... 88

Заключение....................................................................................................................................................................... 103

Список использованных источников..................................................................................................... 104

Приложение, спецификация.............................................................................................................................. 106

Перечень условных сокращений, обозначений, применяемых в проекте.

АК - азотная кислота

СК - серная кислота

НКЛ – нитрокаллоксилин

ОК - отработанная кислота

ВКУ – вихревое контактное устройство

АСУТП – автоматизированные системы управления технологическим процессом

УВМ – управляющая вычислительная машина

ВВЕДЕНИЕ

[1]

В настоящее время развитие производств, применяющих смесь азотной и серных кислот в качестве нитрующего агента, привело к получению огромных количеств отработанных кислотных смесей. Эти смеси с экономической точки зрения необходимо регенерировать и в необходимых расчетных концентрациях возвращать обратно в производственный цикл, тем самым удешевляя единицу себестоимости готовой продукции.

Состав тройных смесей HNO3

–H2

SO4

– H2

O, поступающих на регенерацию, колеблется в довольно широких пределах. В одних случаях они представляют сильно разбавленные кислотные смеси с содержанием азотной кислоты 5-10%, в других случаях отработанные кислоты содержат 1-2% азотной кислоты и 65-70% серной кислоты, в которой растворены окислы азота N2

O3

, образующие нитрозилсерную кислоту HNSO5

.

Регенерация таких смесей представляет собой определенные трудности и требует изыскания все новых и новых способов, обеспечивающие нормальное ведение процесса разгонки отработанных кислот, а также получение азотной и серной кислот, которые по своим качествам и техническим характеристикам не уступают свежим кислотам применяемым для нитрации.

Начальной ступенью регенерации отработанных кислот является их денитрация. Этот процесс заключается в выделении их кислотной смеси азотной кислоты и окислов азота, содержащихся в смеси. В результате проведения процесса денитрации получается 68-70% серная кислота, которая поступает на концентрирование, после чего, в случае необходимости, может быть снова направлена непосредственно в цикл нитрации.

1. Аналитическая часть

1.1. Технико-экономическое обоснование выбранного метода производства

[2], [3]

В современной технологии для концентрирования серной кислоты применяются два вида установок:

- с внешним обогревом;

- с непосредственным соприкосновением греющих газов с кислотой.

К установкам внешнего обогрева относятся котлы, так называемые реторты, установки типа Бюшинга, Паулинга, Фришера, а также Майснера. В них происходит обогрев кислоты через стенку в аппаратах колонного типа, установки вакуум-аппаратов и установки Дюпон пленочного типа.

К установкам с непосредственным соприкосновением горячих газов с кислотой относятся установки Кесслера; широкое распространение получили аппараты типа Хемико, работающие в режиме барботирования газов через слой серной кислоты и аппараты Вентури трубного типа.

Суть процесса концентрирования в аппаратах этого типа заключается в дроблении кислоты на капли благодаря потоку горячего газа.

Оба вида технологий получения концентрированной серной кислоты имеют как положительные, так и отрицательные стороны, которые необходимо учитывать при выборе характера производства в каждом отдельном проекте с учетом экономических показателей и наличия трудовых и сырьевых ресурсов.

Большим преимуществом установок с внешним обогревом является отсутствие или минимальное количество тумана серной кислоты, образующейся в результате работы концентраторов второго типа, а также получения серной кислоты с крепостью до 98%. Благодаря исключению необходимости очистки выхлопных газов от кислотного тумана, появляется возможность удешевить технологический процесс в результате выхода из технологической схемы дорогостоящих электрофильтров. Но при концентрировании серной кислоты, например, в ретортах до 96% крепости и выше, происходит их быстрое изнашивание из-за высокой температуры кипения серной кислоты, которая достигает t=300о

C. Кроме того, при высоких температурах увеличивается испарение и разложение серной кислоты, что ведет к потере количества и качества серной кислоты. Эти недостатки учтены и устранены в установках типа Майснера, где концентрирование происходит под вакуумом. Установки Майснера весьма компактны по сравнению с ретортными установками Паулинга. При проектировании производств одной и той же мощности, установки с колоннами Майснера занимают менее 40% площади, требующейся для установки реторт Паулинга. Однако установки Майснера имеют весьма серьезный недостаток ввиду малой производительности (выход готового продукта составляет до 13-15 т/сут.). К другому недостатку относится растрескивание ферросилидовых царг, проявляющееся в процессе эксплуатации данной установки, а также нарушение уплотнения между царгами. К недостаткам колонн Майснера относится также необходимость строительства котельных для выработки водяного пара , применяемого в колоннах. Следовательно, этот тип установок может быть применен только в случаях необходимости концентрирования небольших количеств серной кислоты и для получения при этом серной кислоты высокой концентрации (до 98%).

Проблема растрескивания ферросилидовых материалов и проблема появления неплотностей были решены с появлением установок с применением нагревательных труб и метода стекающей пленки в установках типа Дюпон. В этих установках применено новое техническое решение в виде монтажа оборудования с учетом механических и термических напряжений ферросилида, то есть либо на катках, либо на пружинных подвесках. К преимуществам относится простота устройства, исполнения и обслуживания. Эти установки по производительности относятся к числу средних, достигая до 25 т/сутки. К недостаткам этого вида установок относится загрязнение внутренних поверхностей труб с течением времени, что приводит к снижению их теплопропускной способности и необходимости их периодической прочистки и промывки с применением большого количества воды. В нашей стране в начальный период развития производства получения высококонцентрированной серной кислоты установки этого типа пользовались большой популярностью, но, в связи с бурным ростом промышленности, потребляющей СК в огромных количествах, установки первого типа были в основном вытеснены установками второго типа – с непосредственным соприкосновением греющих газов с кислотой, а установки с внешним обогревом функционируют и в настоящее время в единичных экземплярах.

Один из представителей установок второго типа установки Кесслера, в которых значительно облегчена передача тепла от топочных газов к серной кислоте. Концентрируемая кислота не доводится до точки кипения, а большая, открытая поверхность контакта газа и кислоты максимизирует интенсивность процесса массопередачи и теплопередачи. Кроме того, преимуществом установок Кесслера является их возможность работать на любом местном виде топлива: газообразном, жидком, твердом, что значительно увеличивает сырьевые возможности безостановочного перехода с одного вида топлива в случае необходимости на другой. К недостаткам в первую очередь относится необходимость периодической чистки рекуператора с выгрузкой насадки, а также большая потеря СК с отходными газами, что составляет порядка 2-2,5%. Данные аппараты имеют небольшую производительность – 20 т/сутки. В последнее время установки Кесслера в своем большинстве были вытеснены концентраторами барабанного типа. В аппаратах этого типа концентрирование производится путем барботажа горячих газов через упариваемую кислоту, как в слое кислоты, так и в зоне брызг, где на поверхности капель происходит хорошая теплопередача. До настоящего времени они считались наиболее удобными, экономичными и практичными для концентрирования серной кислоты. Основной вид топлива для этих установок – мазут. Однако в последнее время в связи с ростом производства природного газа, последний стал широко применяться в концентраторах барабанного типа.

К преимуществам этих концентраторов относятся лучшее использование тепла и переработка большого количества кислоты. Данные концентраторы имеют и ряд существенных недостатков, которые не могут быть устранены без коренных изменений конструкции. Первый недостаток заключается в поддержании строгого температурного режима топочных газов, так как увеличение его даже на 10 О

С довольно быстро разрушает барботажные трубы первой камеры концентратора и , следовательно, увеличиваются потери СК из-за ее термического разложения, которые составляют 10-15% от общего количества СК, идущей на концентрирование.

Вторым, весьма существенным недостатком, является образование паров и туманов СК, улов которых требует применение громоздких и дорогостоящих сооружений – электрофильтров, причем сами электрофильтры тоже имеют недостатки – они осуществляют неполный улов сернистых газов и окислов азота, которые выбрасываются в атмосферу; стоимость же их весьма велика и составляет до 30% затрат на всю установку. Учитывая все изложенные преимущества и недостатки, появились новые скоростные концентраторы, в которых потоком горячего газа жидкость преимущественно разбивается на мельчайшие капли. Для создания такого процесса концентрирования СК в капельном состоянии используют аппараты Вентури.

Таблица №1 - Расходные коэффициенты на получение 92,5% серной кислоты

| Показатели |

Барботажный концентратор |

Трубы Вентури |

| Топливо, кг |

70 |

44,5 |

| Вода (t=25 О

С) |

7 |

6,5 |

| Эл. энергия, кВт/ч |

18 |

16,6 |

Применение этих труб имеет ряд преимуществ: при небольших размерах они имеют большую производительность, что позволяет снизить капитальные затраты на 1 тонну концентрированной кислоты по сравнению с барботажным концентратором. Преимуществом этого метода является то, что более низкая температура кипения кислоты уменьшает степень разложения при ее концентрировании и уменьшает туманообразование, что в конечном итоге приводит к уменьшению требуемого объема газоочистки.

Вихревая ферросилидовая колонна коренным образом отличается от ныне действующих в промышленности систем концентрирования СК. Процесс осуществляется в режиме без образования туманов серной кислоты и сернистого ангидрида, что резко снижает газовые выбросы. Конструктивное исполнение концентратора позволяет за счет дополнительных брызгоуловительных и абсорбционных ступеней осуществлять снижение газового выброса до санитарных норм без электрофильтров и скрубберов.

1.2 Патентная часть

Для проведения патентных исследований определяется предмет поиска по теме дипломного проекта, подлежащей исследованию.

Предмет поиска: "Регенерация отработанных кислот."

Поиск проводится по отечественному патентному фонду, исходя из наличия фонда в библиотеке КГТУ. Глубина поиска – 5 лет, начиная с 1994 года и вглубь без пробелов.

Источник информации об отечественных изобретениях по Международной классификации изобретения МПК:

С01В17/88, С01В17/90, С01В21/24, С01В21/22, С01В21/38, С01В21/40, С01В21/44.

Целью исследований является установление уровня развития техники в данной области и анализ применимости прогрессивности решений в дипломном проекте.

Для составления полного списка изобретений, имеющих отношение к теме поиска, пользуются годовыми систематическими указателями к официальным бюллетеням.

Номера охранных документов, имеющих отношение к теме поиска, заносятся в таблицу.

Таблица №2 – Список охранных документов

| Индекс МПК |

№№ охранных документов |

№№ БИ или ИЗР |

Страна выдачи патента |

Название изобретения |

| 1994 год |

| С01В17/88 |

2016842 |

14 |

РФ |

Способ концентрирования H2

SO4

|

| С01В21/24 |

2022917 |

21 |

РФ |

Способ получения окиси азота |

| С01В21/26 |

1102183 |

6 |

РФ |

Способ окисления аммиака |

| С01В21/38 |

2009996 |

6 |

РФ |

Способ получения азотной кислоты |

| 1993 год |

| С01В17/22 |

1805095 |

12 |

Способ регенерации отработанной H2

SO4

|

| С01В21/38 |

1809774 |

14 |

Способ снижения содержания оксидов азота в хвостовых газах производства слабой азотной кислоты |

| 1992 год |

| С01В21/22 |

1675202 |

33 |

РФ |

Способ получения закиси азота |

| С01В21/26 |

1636332 |

11 |

РФ |

Способ очистки газообразного монооксида азота |

| 1698187 |

46 |

РФ |

Способ получения могооксида азота |

| С01В21/24 |

1650575 |

19 |

РФ |

Способ двухступенчатого окисления аммиака |

| С01В21/38 |

1664740 |

27 |

РФ |

Способ автоматического управления процессом очистки хвостовых газов от оксида азота |

| С01В21/40 |

1668291 |

29 |

РФ |

Способ переработки окислов азота в неконцентрированную азотную кислоту |

| 1991 год |

| С01В21/90 |

1712304 |

6 |

СССР |

Способ очистки серной кислоты |

| С01В17/88 |

1723030 |

12 |

СССР |

Способ концентрирования и очистки серной кислоты |

| 1990 год |

| С01В21/40 |

15641114 |

18 |

СССР |

Способ ректификации смеси "азотная кислота -четырехокись азота" |

| 1593691 |

35 |

СССР |

Способ очистки газовой смеси от оксидов азота |

| С01В21/46 |

1586997 |

31 |

СССР |

Способ регенерации отработанной 20-50% азотной кислоты |

В разрабатываемый план наиболее подходят следующие изобретений:

(11) 2016842 (13) С1

(51) 5С01В17/88

(21) 4945951/26

(72) Махоткин А.Ф., Халитов Р.А., Иванов Г.А., Газизов Ф.М., Куликов В.В., Зарипов И.Р., Лаптев В.И.

(71) Казанский Государственный Технологический Университет

(54)(57)

1. Способ концентрирования серной кислоты, включающий многоступенчатое прямое контактирование исходной кислоты с потоком горячих топочных газов в режиме противотока и последующее сепарирование, отличающееся тем, что с целью предотвращения образования сернокислого тумана в отходящих газах, газожидкостную смесь на каждой ступени подвергают разделению на жидкостной и дисперсный потоки с подачей последнего на следующую ступень, а жидкостного – на предыдущую по отношению к направлению потока газов ступень, причем концентрацию серной кислоты в дисперсном потоке поддерживают равной 0,6-1,4 кг/м3

.

2. Способ по п.1, отличающийся тем, что процесс ведут в 3-4 ступени.

(11) 1541188 (51) С01В17/90

(21) 3741076/23-26 (22) 11.05..84

(71) Горьковский Политехнический институт

(72) Пастухова Г.В., Ким П.П., Петрушков А.А., Катраев А.Н., Казанцев П.П., Никандров И.С., Овчинников В.Д.

(53) 661.254

(54)(57) Способ очистки концентрированной серной кислоты от оксидов азота обработкой восстановителем при повышенной температуре, отличающийся тем, что с целью снижения расхода восстановителя и получения утилизируемого отхода оксида азота, в качестве восстановителя используют уротропин в стехиометрическом количестве для восстановления азотистого ангидрида до оксида азота.

(11) 1699901 (51) С01В17/88

G05Д27/00

(21) 66.012.-52

(75) Кабатов Г.С., Алексеев Ю.В., Сапожников А.Д.; (54)(57) Способ управления процессом концентрирования серной кислоты в массобоменном колонном аппарате путем измерения температуры на последней по ходу кислоты ступени массообменной колонны, регулирования расхода топлива в печь по температуре топочных газов, стабилизации расходов разбавленной серной кислоты, воздуха в печь, температур топочных газов и концентрированной серной кислоты, отличающейся тем, что с целью повышения качества продукта и снижения выбросов вредных веществ в атмосферу, температуру топочных газов, подаваемых в печь, корректируют по температуре на последней по ходу кислоты ступени массообменной колонны.

(11) 1809774 (51) В01Д53/14, С01В21/38, С01В21/40

(22) 4913954/26 (22) 25.02.91

(72) В.А. Линев, В.И. Герасименко, А.А. Черкасов, М.П. Решетюк, Г.С. Николаев.

(71) Производственное объединение "Куйбышевазот"

(73) Производственное объединение "Куйбышевазот"

(54)(57) Способ снижения содержания оксидов азота в хвостовых газах производства слабой азотной кислоты, включающий абсорбцию нитрозных газов водным раствором азотной кислоты с последующм восстановлением вводимых со стадии абсорбции хвостовых газов, содержащих примеси оксидов азота, аммиаком, отличающийся тем, что с целью снижения содержания вредных веществ в хвостовых газах и расхода аммиака, водный раствор азотной кислоты, перед абсорбцией обрабатывают озонокислородной смесью, содержащей 40-60 г. озона на 1 м3

хвостового газа, вводимого со стадии абсорбции.

(11) 1688291 (51)5 С01В21/40

(21) 4648035/28 (22) 07.02.89

(53) 661.56

(72) А.Ф. Мараховский, Е.Н. Золотарев, В.К. Киселев, В.А. Степанов, Н.П. Перепадья, В.В. Истомин.

(71) Харьковский Институт инженеров коммунального строительства, Горловское производственное объединение "Стирол", кооператив "Спутник".

(54)(57) Способ переработки оксидов азота в неконцентрированной азотной кислоте включающий их абсорбцию поглотителем, содержащим азотную кислоту, предварительно обработанную магнитным полем напряженностью 1500-2500 Э, отличающийся тем, что с целью увеличения степени переработки, одновременно с магнитной обработкой осуществляется аэрирование поглотителя воздухом или газовой смесью, содержащей 90-99% кислорода в течении 20-40 мин. При удельном расходе воздуха или газовой смеси 0,2-2,0 м3

, на 1м поглотителя в час.

Заключение

Патентные исследования по фонду изобретений показали, что тема разрабатывалась, однако внимание разработчиков к исследуемой теме неравномерно по годам. Пик изобретательской активности приходится на 1992 год. При разработке темы основное внимание уделялось повышению качества готового продукта, снижению материальных затрат, улучшению технологии процесса. Разработки касаются не только совершенствования всей технологической схемы, но и отдельных операций производственного цикла и оборудования для него, изменение методов управления процессом на отдельных стадиях.

Для анализа обработано 5 изобретений, имеющих непосредственное отношение к исследуемой теме. В них разработаны методы регенерации и утилизации отработанной кислоты, при этом решаются задачи экологии за счет замкнутости цикла.

1.3 Выбор и обоснование района строительства

При выборе места строительства учитывается географическое положение, наличие полезных ископаемых, рельеф, климатические условия. Важным фактором является также наличие водоемов для обеспечения непрерывного подвода воды, сырья, путей сообщения для безопасной, экологичной и дешевой доставки этого сырья и другигх полуфабрикатов от поставщиков, а также отгрузки готовой продукции, развитой инфраструктуры, достаточная энергетическая база. Необходимо отметить также важность хорошо развитой научной базы для подготовки специалистов в данном производстве и наличия возможности выбора рабочей силы с учетом технологических особенностей и параметров данного процесса. Учитывая все вышеперечисленные факторы, выбираем для строительства производства для регенерации отработанных кислот г. Казань, как крупный научно-технический, учебно-производственный и сырьевой пункт.

Казань – столица Татарстана.

Татарстан находится в средней части Поволжья.

Географические и климатические данные региона.

По широте Татарстан занимает среднее положение, по долготе его территория сдвинута ближе к Уралу. Такое положение республики определяется умеренной континентальностью климата, что оказывает большое влияние на все факторы природных ресурсов.

Климат в Татарстане умеренный. Средняя температура холодного периода – 14,5 О

С, теплого +19,9 О

С. Преимущественное направление ветра – северо-западный. Относительная влажность воздуха летом µ=63%, зимой µ=86%. Глубина замерзания грунта 16 метра. Средний снеговой покров 35 см., количество осадков за год 449 мм.

Город связан с железнодорожными, водными, автомобильными путями с районами – поставщиками и потребителями. Цех по регенерации отработанных кислот расположен в непосредственной близости от железнодорожного узла "Станция Лагерная", что значительно облегчает доставку сырья и материалов для перевоза в железнодорожных вагонах и цистернах. Достаточна и энергетическая база. Электропитание идет из систем электроснабжения сети "Татэнерго".

Вода в цехе используется для технологических целей: в теплообменниках, для промывки оборудования. Источником воды является река Волга и артезианский колодец.

Производство расположено в плотнонаселенном районе Татарстана – городе Казань, что обеспечивает стабильный приток рабочей силы.

В Казани имеется ряд учебных заведений, готовящих производственные кадры. Инженерные кадры готовятся в КГТУ.

Однако, учитывая экологическую ситуацию, в том числе повышенную фоновую концентрацию вредных веществ в атмосфере, строительство нового химического предприятия на территории республики допустимо лишь при совершенствовании установок для обезвреживания отходов производства и сведения этих отходов к минимальному количеству.

Проектом предусмотрена очистка отходящих газов базового производства с целью охраны окружающей среды.

2. Расчетно-технологическая часть

2.1. Описание технологической схемы

Процесс разделения отработанных кислотных смесей и концентрирования слабой HNO3

ведут в колонне концентрирования ГБХ (9). По трубопроводу 6.0. тройная кислотная смесь поступает в хранилище отработанных смесей (2).

Из хранилища отработанные кислоты насосом (27) подаются в напорный бак (5). В напорных баках поддерживается постоянный уровень кислот, также они имеют переливную линию, по которой избыток кислот отводится обратно в хранилища соответствующих кислот. Из напорного бака отработанные кислоты через ротаметр (8) поступают в подогреватель (7), где подогреваются до t=80-100О

С. В целях уменьшения количества пара, вводимого в колонну, подогрев в подогревателе ведется глухим паром, поступающим по трубопроводу 3. Из подогревателя отработанная тройная смесь поступает на 6-9 царги (считая сверху) колонны ГБХ, а слабая HNO3

(48-50%) по трубопроводу 6.3 поступает в хранилище слабой HNO3

(2). Из хранилища (1) слабая HNO3

насосом (26) подается на 10 царгу колонны ГБХ (9). Техническая H2

SO4

(91-92%) из отделения концентрирования слабой H2

SO4

перекачивается в хранилище (3) концентрированной H2

SO4

и отсюда насосом (28) подается в напорный бак (6), из которого с t=(20-30 О

С) поступает на 4-6 царги колонны (9). Все три кислоты подаются в колонну ГБХ одновременно. Также одновременно с подачей кислот для отгонки HNO3

и окислов азота из смеси кислот и поддержания температурного режима процесса, в днище колонны (9) подают нагретый водяной пар по трубопроводу 2.3 с температурой равной 250О

С абсолютное давление нагретого пара на трубопроводе 1,5 атм. Пар в колонну подается с таким расчетом, чтобы содержание HNO3

и окислов азота в разбавленной H2

SO4

, вытекающей из колонны не превышало 0,03%.

Испарение HNO3

из отработанных смесей кислот происходит за счет H2

SO4

, которая подсоединяет к себе воду, понижая тем самым парциальное давление водяных паров в смеси. Испарение HNO3

происходит в средней части колонны, состоящей из 11-13 царг HNO3

, освобожденная от воды, но с большим содержанием окислов азота в парообразном виде поднимается в верхние царги колонны №6-9, где осушается H2

SO4

, стекающей вниз. Барботируя через слой H2

SO4

, пары HNO3

проходят царги 3-5, где освобождаются от брызг H2

SO4

. Освобожденные от влаги пары HNO3

поступают в верхние две царги колонны – дефлегматор, где происходит отдувка окислов азота.

После прохождения колонны пары HNO3

с t(85-95О

С) из крышки колонны (9) поступают в конденсатор (10), в котором за счет охлаждения до t=30-40 О

С происходит конденсация HNO3

из парообразного состояния в жидкое. Сконденсировавшись, охлажденная крепкая HNO3

стекает в общий коллектор конденсатора (10) и так как она содержит большое количество окислов азота, то обратно возвращается в дефлегматор колонны ГБХ (9), где, встречаясь с горячими газами, идущими с четвертой царги колонны, нагревается до t=85 О

С. Освобожденная от окислов азота крепкая 96-98% HNO3

поступает в холодильник (11) и охлажденная до t=30-40 О

С стекает в сборник концентрированной азотной кислоты (12), откуда направляется на склад и к потребителю.

Серная кислота, постепенно насыщаясь водой, стекает по царгам вниз. H2

SO4

, контактируя с нитрозными газами от разложившейся HNO3

образует нитрозилсерную кислоту. С 20 по 22 царги (в зоне гидролиза) при температуре H2

SO4

150-160 О

С происходит гидролиз нитрозилсерной кислоты.

Слабая 68-70% серная кислота с долей оксидов не более 0,003%, получаемая в процессе гидролиза из 22 царги колонны с t=160-170 О

С, перекачивается в отделение концентрирования серной кислоты.

Дистилляция HNO3

из отработанных кислот и ее концентрирование сопровождается выделением нитрозных газов. Это приводит не только к значительным потерям HNO3

, но и к загрязнению окружающей среды. Поэтому после конденсатора (10) несконденсировавшиесяя пары HNO3

направляются вентилятором (24) в поглотительные башни (20-22), орошаемые кислотами различных концентраций.

У каждого абсорбера установлены циркуляционные насосы (31), которые из нижней части каждого абсорбера через холодильники (23) подают кислоту на орошение, причем концентрация орошающей кислоты последовательно увеличивается от колонны (22) к (20). Вода для орошения абсорбционной системы подается в последний по ходу абсорбер.

Охлаждение циркулирующей кислоты необходимо потому, что при взаимодействии ее в башне с окислами азота она нагревается, а поглощаются окислы азота тем лучше, чем холоднее кислота.

Температура поглощающей кислоты 25-35 О

С.

Пары HNO3

и окислы азота входят в абсорбер снизу, а орошающие кислоты сверху, то есть движутся противотоками. Орошающая кислота, контактируя на поверхности насадки с нитрозными газами, стекает вниз, охлаждая окислы азота и поглощая HNO3

. Циркуляция продолжается до тех пор, пока вода, поглощая окислы азота и пара, не превратится в слабую 48-50% HNO3,

поле чего она выводится из цикла, а в цикл накачивают свежую воду. Слабая HNO3

после абсорбера направляется в холодильник слабой HNO3,

где охлаждается до t=35О

С, затем поступает в сборник (25) и насосом (34) перекачивается в хранилище (2) концентрирования HNO3

.

В результате водной абсорбции содержание окислов азота в газах снижается до 0,1-0,3%. Для окончательной доочистки газы вентилятором (28) направляются в абсорбер (22), орошаемый крепкой H2

SO4

, поступающей по трубопроводу 6.1. После этого абсорбера газы с содержанием NOx

0,01-0,03% выбрасываются в атмосферу, а получаемая при этом H2

SO4

насосом перекачивается на склад.

Концентрирование отработанной 70% H2

SO4

осуществляется в вихревой ферросилидовой колонне (17), путем непосредственного соприкосновения горячих топочных газов и кислоты. Горячие газы, нагретые в топке (16) до t=800-900О

С подаются на первую по ходу газового потока ступень колонны. Воздух в топку нагнетается воздуходувкой (32) а природный газ в топку подается по трубопроводу 5,7. Отработанная 70% серная кислота с температурой 150-170 О

С из колонны ГБХ отделения денитрации насосом (29) через промежуточную емкость (14) подается на 5 ступень вихревой колонны.

Контактирование горячих газов и кислоты в колонне осуществляется в противоточном режиме. Топочные газы, поступающие на первую ступень, поднимаясь вверх, взаимодействуют в вихревом потоке с H2

SO4

и десорбируют из нее воду. H2

SO4

перетекает со ступени на ступень вниз, укрепляется и выходит из первой ступени контакта фаз в виде продукционной 91-92% H2

SO4

в холодильник (19). Из холодильника H2

SO4

насосом перекачивается в отделение денитрации в хранилище серной кислоты (3).

Горячие газы по мере движения в колонне вверх отдают тепло и насыщаются парами воды. Температура отходящих газов после верхней брызгоуловительной ступени составляет 110-130 О

С.

Далее отходящие газы охлаждаются до t=60-70 О

С в эжектирующем устройстве (17) колонны. Затем отходящие газы с содержанием кислых газов (0,1-0,2 г/м3

) через трубу выбросов (30) выбрасываются в атмосферу. Концентрирование H2

SO4

на ступенях вихревой колонны осуществляется в высокотурболизированном вихревом восходящем жидкостном потоке, что позволяет интенсифицировать теплообменные процессы и повысить надежность сепарации фаз при повышенных скоростях газа, предотвратить перегрев и разложение серной кислоты до сернистого ангидрида (рис. 2.1)

2.2 Принцип работы колонны концентрирования

H2

SO4

Работа основана на следующих принципах:

1. Применение прямоточного взаимодействия газовой и жидкой фаз в зоне контакта при сохранении противоточного движения потока по аппарату в целом.

2. Использование вихревого движения газожидкостного потока в зоне контакта фаз, обеспечивающего максимальную турбулизацию потока, обновление метафазной поверхности, широкий диапазон устойчивости работы контактных ступеней, а также эффективную сепарацию жидкости в поле центробежных сил.

3. Применение восходящего движения фаз в зоне контакта, обеспечивающего максимальный диаметр многоступенчатых аппаратов.

Принцип прямоточного движения газовой и жидкой фаз осуществляется в вихревом контактном устройстве (рис. 2.2.), состоящем из тарелки 3, на которую установлен завихритель 5, и контактного патрубка 4.

Завихритель газового потока расположен внутри контактного патрубка и изготовлен в виде цилиндра, имеющего 8 тангенциально расположенных лопаток 6, образующих между собой тангенциальные щели для прохода газа.

В нижней части контактного патрубка 4 имеются прорези для прохода жидкости.. Завихритель расположен на нижней царге 1, а контактный патрубок – на верхней царге 2 ступени. Подача жидкости на ступень осуществляется в нижнюю царгу, а ее выход из верхней царги.

Контактирующий газ входит в щель между лопатками завихрителя и приобретает вращающее движение. Серная кислота из вышележащей ступени по линии перетока поступает в нижнюю царгу ступени, протекает через прорези контактного патрубка во внутреннюю полость между завихрителем и внутренней стенкой контактного патрубка. Поток кислоты разделяется на 2 части. Часть кислоты эжектируется внутрь завихрителя и вылетает из него в виде капель и струй. Основная доля жидкости раскручивается газожидкостным потоком и движется по спирали вверх по внутренней стенке контактного патрубка. При этом жидкостная пленка непрерывно бомбардируется каплями и струями кислоты, вылетевшими из завихрителя и непрерывно многократно обновляет свою поверхность. Выходящий из щелей завихрителя свежий газовый поток образует вихри жидкости, которые сливаются и движутся по спирали в выходящем потоке в виде высокотурбулированного слоя жидкости, основная часть которого отсекается от газового потока под вышележащей царгой, служащей отбойником. Часть серной кислоты уносится газовым потоком на вышележащую ступень.

Количество уносимой кислоты определяется расходами газовой и жидкой фаз, поступающих на ступень. За счет уноса определенного количества H2

SO4

со ступени на ступень осуществляется такое распределение концентраций серной кислоты на ступенях, при которой величины пересыщения паров серной кислоты на ступенях не достигают критического значения и исключаются условия образования тумана серной кислоты. Отсепарированная в верхней царге серная кислота перетекает через внешний гидрозатвор на нижнюю царгу нижележащей ступени. Серная кислота перетекает со ступени на ступень вниз, концентрируется и поступает в нижнюю часть колонны. На первой ступени кислота газовым потоком в виде капель и струй по тангенциальному каналу поступает в днище колонны, где раскручивается газовым потоком и поднимается в виде высокотурбулированного слоя жидкости, струй, брызг по внутренней стенке днища колонны вверх, в зону сепарации, расположенную между первой и второй ступенями. Отсепарированная крепкая (91-93%) серная кислота перетекает через штуцер из зоны сепарации по трубопроводу в холодильник.

Газовый поток, контактируя на ступенях с кислотой, отдает ей свое тепло, освобождается от брызг кислоты в брызгоуловительных ступенях и с содержанием кислых компонентов в пределах санитарной нормы выбрасывается через трубу выброса газов в атмосферу.

2.3. Стандартизация. Технологическая характеристика сырья, полуфабрикатов, готового продукта. ГОСТ и технические требования.

Технологический процесс регенерации отработанных кислот позволяет получить концентрированную HNO3

и H2

SO4

, от вещающие требованиям соответствующих стандартов.

1. Азотная кислота концентрированная

Таблица

№3 - Технические характеристики на

HNO3

по ГОСТ 701-78

| № |

Наименование показателей |

Нормы |

| Высший сорт |

I сорт |

II сорт |

| 1. |

Содержание HNO3

, в %, не менее |

98,9 |

98,2 |

97,5 |

| 2. |

Содержание H2

SO4

, в %, не менее |

0,04 |

0,05 |

0,06 |

| 3. |

Содержание окислов азота N2

O4

, в %, не более |

0,2 |

0,3 |

0,3 |

| 4. |

Содержание прокаленного остатка, в % |

0,005 |

0,015 |

0,03 |

2. Кислота серная техническая регенерированная (купоросное масло)

Таблица №4 - Технические условия на

H2

SO4

по ГОСТ 2184-77

| № |

Наименование показателей |

нормы |

| 1. |

Содержание H2

SO4

, в %, не менее |

91,0 |

| 2. |

Содержание нитросоединений, в %, не менее |

0,2 |

| 3. |

Содержание прокаленного остатка, в % |

0,4 |

| 4. |

Содержание окислов азота N2

O3

, в %, не более |

0,01 |

| 5. |

Содержание железа, в %, не более |

0,2 |

3. Отработанные и вытесненные кислоты представляют собой тройную смесь азотной и серной кислот, а также воды.

Таблица №5 - Состав тройных смесей

| № |

Наименование составных частей |

Отработанной кислоты |

Вытесненной кислоты |

| 1. |

Азотная кислота, в % |

15-22 |

15-22 |

| 2. |

Серная кислота, в % |

35-40 |

35-40 |

| 3. |

Окислы азота, в % |

4-5 |

0,5-1,0 |

| 4. |

Вода, в % |

33-46 |

37-49,5 |

4. Слабая серная кислота

Таблица №6

Состав слабой

H2

SO4

должен удовлетворять условиям ГОСТа 1500-78

| № |

Наименование составных частей |

Нормы |

| 1. |

Содержание серной кислоты, в % |

67-70 |

| 2. |

Содержание азотной кислоты, в % |

0,03 |

Топливо (природный газ)

Природный газ должен соответствовать требованиям по ГОСТ 5542-70

Таблица №7 Технические условия на природный газ

| № |

Наименование показателей на 100 гр. Газа |

Нормы |

| 1. |

2. |

3. |

| 1. |

Содержание сероводорода в гр., не более |

2 |

| 2. |

Содержание аммиака в гр., не более |

2 |

| 3. |

Содержание синильной кислоты в гр., не более |

5 |

| 4. |

Содержание смол и пыли в гр., не более |

0,1 |

| 5. |

Содержание нафталина в гр., не более |

10 |

| 6. |

Содержание кислорода в гр., не более |

1 |

Природный газ используется для получения тепла при концентрировании кислот.

Серная кислота концентрированная должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. По физико-техническим показателям СК должна соответствовать нормам, указанным в таблице 8 по ГОСТ 2184-77.

Таблица №8

| № |

Наименование показателей |

норма |

| Контактная |

Олеум высший |

| высший сорт |

I сорт |

высший сорт |

I сорт |

| 1 |

Внешний вид |

Не нормируется |

Маслянистая жидкость без механических примесей |

| 2 |

Массовая доля моногидрата (H2

SO4

), в % |

92,5 |

94 |

92,5 |

94 |

| 3 |

Массовая доля свободного серного ангидрида (SO3

) в %, не менее |

- |

- |

24 |

24 |

| 4 |

Массовая доля железа, не более |

0,006 |

0,015 |

0,006 |

0,01 |

| 5 |

Массовая доля остатка после прокаливания, %, не более |

0,02 |

0,03 |

0,02 |

0,03 |

| 6 |

Массовая доля нитросоединений, %, не более |

Не нормируется |

Не нормируется |

| 7 |

Массовая доля окислов азота (N2

O3

), %, не более |

0,00005 |

0,0001 |

0,0002 |

0,0005 |

| 8 |

Массовая доля мышьяка (As), %,не более |

0,00008 |

0,00001 |

0,00008 |

0,00001 |

| 9 |

Массовая доля хлористых соединений, в %,не более |

0,0001 |

0,0005 |

Не нормируется |

| 10 |

Массовая доля свинца (Pb), %,не более |

0,001 |

0,01 |

0,0001 |

0,001 |

| 11 |

Прозрачность |

Не нормируется |

Разбавление |

| 12 |

Цвет в мл. раствора, сравнение |

1 |

2 |

Не нормируется |

Свойства готовых продуктов, сырья и полуфабрикатов.

1. Азотная кислота концентрированная HNO3

в чистом виде – бесцветная жидкость с едким, удушливым запахом; имеет удельный вес 1,5 гр/см3 ;

100% HNO3

плавится при температуре –42 О

С; кипит при температуре +86 О

С. HNO3

действует на все металлы, кроме серебра и платины. Хранится и транспортируется в алюминиевых цистернах. На свету медленно разлагается с выделением кислорода и двуокиси азота NO2

. Туман азотной кислоты и окиси азота в виде NO2

, N2

O3

вызывает тяжелые отравления. ПДК в рабочей зоне – до 5 мг/м3

.

2. H2

SO4

техническая, регенерированная. H2

SO4

в чистом виде – прозрачная бесцветная жидкость. Удельный вес – 1,81-1,84 гр/см3

. Температура кипения безводной серной кислоты 275 О

С, Температура плавления 10,45 О

С.

Концентрированная СК на холоде не действует на металлы, поэтому ее можно хранить в емкостях из черного металла. ПДК туманообразной кислоты в воздухе рабочей зоны 1мг/м3

.[ ]

2.4. Химизм основных и побочных реакций

[4]

При установившемся в денитрационной колонне ГБХ равновесном процессе, HNO3

из смеси кислот, поступающий в колонну на тарелку испарения, частично уходит на нижележащие тарелки, откуда снова отгоняется на тарелку испарения. В процессе дистилляции, то есть отгонки HNO3

из тройной смеси, поднимающиеся вверх пары обогащаются более летучим компонентом – HNO3

, а в движущуюся вниз жидкость преходит менее летучий компонент – вода.

Процесс испарения HNO3

происходит главным образом в средней части колонны. H2

SO4

, пройдя эту зону, содержит в себе растворенные окислы азота, переходящие из тройной смеси. Даже если в тройной смеси не было бы растворенных окислов азота, то при частичном разложении HNO3

происходит выделение окислов, которые взаимодействуя с H2

SO4

, образуют нитрозилсерную кислоту:

2H2

SO4

+ N2

O3

= 2HNSO5

+ H2

O + 86250 Дж.

Диоксид или четырехоксид азота, реагируя с концентрированной H2

SO4

, образует нитрозилсерную кислоту и азотную кислоту:

2NO2

+ H2

SO4

= HNSO5

+ HNO3

Процесс разложения нитрозилсерной кислоты с выделением окислов азота характеризуется как процесс денитрации. Однако термин "денитрация" служит для обозначения процесса, обратного этерификации. В данном случае более правильно процесс разложения нитрозилсерной кислоты называть процессом гидролиза:

2HNSO5

+ 2H2

O = 2H2

SO4

+ 2HNO2

2HNO2

= H2

O + N2

O3

(жид)

N2

O3

(жид) = N2

O3

(газ)

N2

O3

(газ) = NO(газ) + NO2

(газ)

Азотистая кислота (HNO2

), образующаяся при гидролизе нейстойчива и распадается:

2HNO2

= H2

O + HNO3

+ 2NO

Нитрозилсерная кислота является довольно стойким соединением, которое при концентрациях H2

SO4

выше 70% не разлагается полностью даже при температуре кипения. При разбавлении H2

SO4

водой происходит гидролиз нитрозилсерной кислоты, степень которой увеличивается с понижением концентрации H2

SO4

и повышением температуры .

Таблица №9 - Зависимость степени разложения

HNSO5

от концентрации H2

SO4

при 15-20 О

С

| Концентрация H2

SO4

, % |

Степень разложения HNSO5

, % |

Концентрация H2

SO4

, % |

Степень разложения HNSO5

, % |

| 98 |

1,1 |

81 |

19,4 |

| 95 |

4,0 |

80 |

27,7 |

| 92 |

7,3 |

70 |

49,8 |

| 90 |

12,4 |

57,5 |

100,0 |

Как видно из зависимости, начиная с концентрации 57,5% H2

SO4

, нитрозилсерная кислота совершенно отсутствует. Отработанная H2

SO4

, выходящая из колонны, должна содержать минимально возможное количество окислов азота. Это необходимо не только для исключения потерь N2

O3

, но и устранения нитрозилсерной кислоты, обладающей сильно разрушающими свойствами.

Поэтому гидролиз HNSO5

в колонне ГБХ является важной стадией процесса. С увеличением температуры, степень гидролиза HNSO5

увеличивается. Образующийся при разложении азотистой кислоты монооксид азота незначительно растворяется в разбавленной H2

SO4

. Гидролиз нитрозилсерной кислоты ведут с помощью перегретого пара до 250 О

С водяного пара, который подается с таким расчетом, чтобы разбавление кислоты конденсатом соответствовало массовой доли H2

SO4

68-70%. В отработанной H2

SO4

содержится до 0,03% HNO3

и растворенных окислов азота. Последние образуют с H2

SO4

до 0,01% HNSO5

.

После стадии денитрации слабая H2

SO4

отправляется на стадию концентрирования. В процессе концентрирования разбавленной H2

SO4

, имеющиеся в ней примеси, в частности, продукты неполного сгорания топлива (когда концентрирование ведется непосредственным соприкосновением упариваемой кислоты с топочными газами), вызывает разложение H2

SO4

вследствие ее восстановления до SO4.

Восстановление в основном идет за счет углерода, содержащегося в примесях и в топливе по уравнению:

2H2

SO4

+ С = СО2

+ 2SO2

+ 2 H2

O

За счет этого происходят некоторые потери кислоты при ее упаривании. В процессе разгонки тройной смеси в колонне образуются нитрозные газы, которые поступают на поглощение в абсорберы. Наиболее распространенный способ поглощения нитрозных газов водой с образованием слабой HNO3

. На поглощение поступают нитрозные газы различной степени окисления. Окислы азота, содержащиеся в нитрозных газах NO2

, N2

O4

, N2

O3

реагируют с водой, но монооксид NO не может реагировать с водой и для перевода его в HNO3

следует предварительно окислить его до диоксида азота:

2NO2

+ H2

O = HNO3

+ HNO2

+ 116 кДж.

N2

O4

+ H2

O = HNO3

+ HNO2

+ 59,2 кДж.

N2

O3

+ H2

O = 2HNO3

+ 55,6 кДж.

Процесс поглощения нитрозных газов водой связан с растворением в ней диоксида азота, четырехоксида и трикосида азота с образованием HNO3

и азотистой кислоты.

В газовой среде вследствии взаимодействия паров воды с нитрозными газами, также получается HNO3

и азотистая кислота, но в значительном количестве. Образовавшаяся при помощи нитрозных газов азатитсая кислота – малоустойчивое соединение.

2HNO2

= HNO3

+ 2NO + H2

O - 75,8 кДж

Суммарная реакция образования HNO3

:

2NO2

+ H2

O = HNO2

+ HNO3

3HNO2

= HNO3

+ 2NO+ 2H2

O

____________________________________

3NO2

+ H2

O = 2HNO3

+ NO

N2

O3

+ H2

O = 2HNO2

3HNO2

= HNO3

+ H2

O + 2NO

_______________________

3N2

O3

+ H2

O = 2HNO3

+ 4NO

Так как в нитрозных газах содержится незначительное количество триоксида азота, обычно технологические расчеты производят по NO2

. Как видно из формул 2/3 поглощенного диоксида азота идет на образование HNO3

, 1/3 его выделяется в виде монооксида азота.

Отсюда следует, что при поглощении водой нитрозных газов невозможно все количество NO2

превратить в HNO3

, так как в каждом цикле всегда 1/3 NOх

будет выделяться в газовую фазу. Монооксид азота для дальнейшей переработки должен быть окислен кислородом до двуокиси азота по уравнению:

2NO + O2

= 2 NO2

Получающаяся двуокись азота опять реагирует с водой, превращаясь на 2/3 в HNO3

, а выделившаяся окись азота снова должна быть окислена. Таким образом, весь процесс поглощения распадается на ряд последовательно протекающих реакций окисления NO в NO2

и образования HNO3

из NO2

.

Однако указанные поглощения не являются совершенными и нитрозные газы перед выбросом в атмосферу следует дополнительно очистить от окислов азота. Отсюда следует, что в последнем абсорбере орошение ведется не водой, а концентрированной серной кислотой, которая до 0,003% поглощает окислы азоты, выбрасываемые в атмосферу газы соответствуют санитарным нормам.

В результате поглощения получается нитрозилсерная кислота:

2 H2

SO4

+N2

O3

= 2 NHSO5

+ H2

O + 20611 кал.

H2

SO4

+ 2 NO2

= NHSO5

+ HNO3

+ 5709 кал.

2.5 Инженерные решения

В данный дипломный проект вводится ряд изменений, направленных на улучшение технологии переработки кислот и очистки отходящих газов.

1. На фазе улова окислов азота и паров азотной кислоты предусматривается внедрение дополнительной абсорбции отходящих газов концентрированной H2

SO4

. серная кислота реагирует с окислами азота, образуя нитрозилсерную кислоту, которая затем снова направляется в колонну ГБХ для переработки. Отходящие газы с небольшим содержанием окислов азота, выбрасываются в атмосферу.

2. Процесс регенерации отработанной кислоты переведен на автоматизированное управление с применением УВМ, что значительно снижает опасность технологического процесса и повышает качество продукции. Подача кислот в колонну ГБХ автоматизирована. Предусмотрено автоматическое отключение подачи компонентов в случае аварии.

2.6. Расчет материального баланса отделения концентрирования

HNO3

[1]

Отделение денитрации и концентрирования азотной кислоты.

Состав отработанных кислот, поступающих на денитрацию:

а) от нитрации HNO3

16-26%

H2

SO4

46-66%

H2

O 18-28%

б) от абсорбционной установки

HNO3

50%

H2

O 50%

Исходные данные для расчета

- концентрация крепкой азотной кислоты – 98%

- концентрация серной кислоты, поступающей в колонну – 91%

- концентрация отработанной кислоты, выходящей из колонны – 70%

Расчет составлен на 1 тонну условной отработанной кислоты, поступающей в колонну ГБХ, учитывая, что ОК – 80%, а смесь азотной кислоты и воды – 20%.

Выбираем средний состав кислот:

HNO3

27%

H2

SO4

45%

H2

O 28%

Принимаем, что в отработанной кислоте 3% АК в виде окислов азота связаны в нитрозилсерную кислоту по реакции (1):

2H2

SO4

+ N2

O3

2HNSO5

+ H2

O (1) 2HNSO5

+ H2

O (1)

Пересчитав состав кислот, получим:

HNO3

- 25%

H2

SO4

- 45%

H2

O - 26,1%

N2

O3

- 0,9%

HNSO5

- 3%

Всего - 100%

В процессе разгонки кислотных смесей и гидролиза HNSO5

в колонне протекают следующие реакции:

- разложение HNSO5

2HNSO5

+ H2

O = 2H2

SO4

+ NO2

(2)

- разложение HNO3

2HNO3

2NO2

+ H2

O + 1/2O2

(3) 2NO2

+ H2

O + 1/2O2

(3)

2HNO3

N2

+ H2

O + 2*1/2 O2

(4) N2

+ H2

O + 2*1/2 O2

(4)

- разложение N2

O3

N2

O3

(газ)  NO (газ) + NO2

(газ) (5) NO (газ) + NO2

(газ) (5)

В колонну ГБХ поступает:

1. Отработанная кислота в количестве 1000 кг,

В том числе:

HNO3

- 250 кг

H2

SO4

- 450 кг.

H2

O - 261 кг.

N2

O3

- 9 кг.

HNSO5

- 30 кг.

2. Купоросное масло 91% - х кг.

3. Перегретый пар – у кг.

4. Воздух, подсасываемый из помещения

Из колонны выходит:

1. Разбавленная 70% H2

SO4

= кг кг

2. Крепкая 98% HNO3

=  =242,3 кг =242,3 кг

3. Нитрозные газы

а) в колонне 1/2 количества (1,5%) HNO3

разлагается до NO2

по реакции (3)

242,3х0,015 = 3,64 кг.

При этом образуются газообразные вещества:

NO2

= =2,65 кг =2,65 кг

H2

O = =0,52 кг =0,52 кг

O2

=  =0,46 кг. =0,46 кг.

б) по реакции (4) разлагается ½ количества (1,5%) HNO3

до N2

:

N2

= =0,81 кг. =0,81 кг.

H2

O =  =0,52 кг. =0,52 кг.

O2

=  =2,3 кг =2,3 кг

в) при разложении N2

O3

по реакции (5):

NO2

= =5,45 кг =5,45 кг

NO =  = 3,55 кг = 3,55 кг

г) при разложении HNSO5

по реакции (2):

NO2

= =5,43 кг =5,43 кг

NO =  = 3,54 кг = 3,54 кг

Выделившаяся в процессе реакции серная кислота вновь войдет в состав отработанной кислотной смеси и доля ее в последней составит 450кг.

д) с нитрозными газами уносится 1% HNO3

:

242,3х0,01 = 2,42 кг.

В результате гидролиза получается следующее количество сухих нитрозных газов (без учета подсоса воздуха):

| g, кг |

u, нм3

|

| NO2

|

13,5 |

6,87 |

| NO |

7,09 |

5,29 |

| N2

|

0,81 |

0,65 |

| O2

|

2,76 |

1,93 |

| HNO3

|

2,42 |

0,86 |

| Всего |

26,58 |

15,6 |

Подсос воздуха uпод

через неплотности соединений царг колонны принимаем равным 100% объема сухих газов

uпод

= 15.6 нм3

, в том числе:

N2

=0,78*15,6=12,17 нм3

;

O2

=0,21*15,6=3,28 нм3

;

или

N2

= =15,21 кг; =15,21 кг;

O2

= =4,68 кг; =4,68 кг;

Итого: uпод

=19,89 кг.

Принимаем, что подсасываемый воздух поступает при t=20 О

С, относительная влажность 80%

Количество водяных паров, поступающих в колонну с воздухом (14,61*0,8)10-3

*19,89=0,23 кг, где

d0

= 14.61  - влагосодержание - влагосодержание

Всего воздуха: 19,89+0,23=20,12 кг.

Количество и состав сухих газов, выходящих из колонны с учетом подсоса воздуха:

| g, кг |

u, нм3

|

| NO2

|

13,5 |

6,87 |

| NO |

7,09 |

5,29 |

| HNO3

|

2,42 |

0,86 |

| N2

|

16,02 |

12,82 |

| O2

|

7,44 |

5,21 |

| Всего |

46,47 |

31,11 |

Количество паров воды, уходящих из колонны (за конденсатом) с нитрозными газами при t=35 О

С

H2

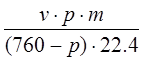

O =  , для , для

v= 30 нм3

p=1,8 мм. Рт. Ст – парциальное давление воды над 98% HNO3

при t=35 О

С

p=133.3*1.8=239.9 Па

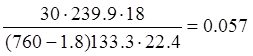

H2

O =  кг кг

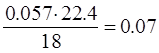

в объеме v= нм3 нм3

Общий состав газов, поступающих на поглощение:

| g, кг |

u, нм3

|

| NO2

|

13,5 |

6,87 |

| NO |

7,09 |

5,29 |

| N2

|

16,02 |

12,82 |

| O2

|

7,44 |

5,21 |

| H2

O |

0,07 |

0,057 |

| HNO3

|

2,42 |

0,86 |

| Всего |

46,54 |

31,12 |

Таблица №10 - Сводный материальный баланс отделения концентрирования

HNO3

| Приход: |

| 1. Отработанная кислота |

1000 кг. |

| 2. Купоросное масло |

х кг. |

| 3. Перегретый пар |

у кг. |

| 4. Воздух через неплотности |

19,89 кг. |

| Итого: |

1019,89+х+у |

| Расход: |

| 1. Слабая H2

SO4

70% |

(450+х)/0,7 кг. |

| 2. Крепкая HNO3

98% |

242,3 кг. |

| 3. Нитрозные газы |

46,54 кг. |

| Итого: |

(931,70+х)/0,7 |

Приравнивая приход к расходу, получаем уравнение материального баланса

1019,89+х+у=931,7+

у=0,43х-88,19

2.7. Расчет теплового баланса

[1]

Так как в уравнении материального баланса входит распад пара (у), то будем определять его с помощью уравнения теплового расчета.

Исходные данные:

1. Температура отработанной кислоты, поступающей в колонну - 90 О

С

2. Температура H2

SO4

91% - 20 О

С

3. Температура отработанной кислоты H2

SO4

70% - 170 О

С

4. Температура выходящих из колонны HNO3

и нитрозных газов – 85 О

С

5. Температура HNO3

98% из конденсатора, поступающей в колонну - 40 О

С

Температура крепкой HNO3

98%, выходящей из колонны в холодильник 85 О

С

6. Температура подсасываемого воздуха 20 О

С

Приход тепла:

1) С отработанной кислотой

Q=q1

*c1

*t1

=1000*2.22*90=119800 кДж; (47732.2 ккал)

c1

=2,22 - удельная теплоемкость отработанный кислоты при температуре 90 О

С - удельная теплоемкость отработанный кислоты при температуре 90 О

С

2) С перегретым паром, теплосодержание которого при t=220 О

С равно 700.8 кДж; Q2

=700,8*у

3) Теплота от H2

SO4

состоит из физической теплоты  и теплоты разбавления и теплоты разбавления

= = + +

Физическая теплота определяется по формуле

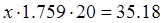

= = = = х кДж/(8.4x ккал) х кДж/(8.4x ккал)

=1,759 кДж/кг град – удельная теплоемкость H2

SO4

91% при t=20 О

С =1,759 кДж/кг град – удельная теплоемкость H2

SO4

91% при t=20 О

С

Теплота разбавления H2

SO4

определяется разницей теплот разбавления до 70% и 91%. определяется разницей теплот разбавления до 70% и 91%.

Удельная теплота разбавления g= ( ( ); n=H2

O/H2

SO4 ); n=H2

O/H2

SO4

В H2

SO4

с массовой долей 91%, моль:

H2

SO4

= х 0,91/98 = 0,0094 х

H2

O = х 0,09/18 = 0,005 х

n = 0,005 х/0,0094 х =0,53

В H2

SO4

70% моль:

Примем (450+х)/0,7=z

H2

SO4

=z 0.7/98 = 0,007 z

H2

O = z 0.3/18 = 0,016 z

n = 0,016 z/0.007 z = 2.38

Удельная теплота разбавления  H2

SO4

с массовой долей 100% до 91%: H2

SO4

с массовой долей 100% до 91%:

= = =4066,1 =4066,1  (17036,8 (17036,8  ) )

Уд теплота разбавления  H2

SO4

с 100% до 70% H2

SO4

с 100% до 70%

= =   =10174 =10174 (42628,9 (42628,9  ) )

Удельная теплота разбавления с 91% до 70%:

=42628.9-17036.8=25592.1 =42628.9-17036.8=25592.1 (6107.9 ккал) (6107.9 ккал)

=17,8*25592,1=455539,4 кДж (108720,6 ккал) =17,8*25592,1=455539,4 кДж (108720,6 ккал)

=35,18х + 455539,4 кДж (8,4*х + 108720,6 ккал) =35,18х + 455539,4 кДж (8,4*х + 108720,6 ккал)

4) С HNO3

98%, поступающей из конденсатора в колонну с t=40 О

С

= = = 242,3*40*1,93=18705,56 кДж (4464,3 ккал) = 242,3*40*1,93=18705,56 кДж (4464,3 ккал)

5) С воздухом, подсасываемым из помещения с t=20О

С

= = =19,89*1*20=397,8 кДж (94,94 ккал) =19,89*1*20=397,8 кДж (94,94 ккал)

= 1 кДж/кг град – удельная теплоемкость воздуха = 1 кДж/кг град – удельная теплоемкость воздуха

Всего в колонну приход тепла, кДж

+ + + + + + + + =199800 + 700,8 у + 35,18х + 455539,4 + 18705,56 + 397,8 = 674442,76 + 35,18х + 700,8у =199800 + 700,8 у + 35,18х + 455539,4 + 18705,56 + 397,8 = 674442,76 + 35,18х + 700,8у

Расход тепла

1) С парами HNO3

98%, выходящих из колонны:

= = =0.98*242.3*1.936*85=39075.43 кДж=9325,9 ккал =0.98*242.3*1.936*85=39075.43 кДж=9325,9 ккал

2) На испарение HNO3

:

=0,98*242,3*i=0,98*242,3*483=114690,28 кДж=27372,38 ккал, =0,98*242,3*i=0,98*242,3*483=114690,28 кДж=27372,38 ккал,

где i=483кДж/кг – теплота испарения 1 кг кислоты.

На испарение 4% H2

O , содержащихся в HNO3

:

= = *0,98*242,3*i= *0,98*242,3*i= *0.98*242.3*2259=22350.36 кДж, где *0.98*242.3*2259=22350.36 кДж, где

i=2259 кДж/кг – теплота парообразования воды

= = + + =114690,28+22350,36=137040,64 кДж = 32706,6 ккал =114690,28+22350,36=137040,64 кДж = 32706,6 ккал

3) Теплота, уносимая с 70% H2

SO4

при t=150 О

С

=( =( )*2,09*150=201535,71+447,86х кДж )*2,09*150=201535,71+447,86х кДж

=2,09 кДж/кг град – удельная теплоемкость H2

SO4

70% =2,09 кДж/кг град – удельная теплоемкость H2

SO4

70%

4) С HNO3

98%, уносимой из колонны с t=85 О

С в холодильник:

= = =242,3*1,93*85=39749,32 кДж = 9486,71 ккал =242,3*1,93*85=39749,32 кДж = 9486,71 ккал

5) На нагрев подсасываемого воздуха из помещения в среднем до t=90 О

С

=19.89(90-20)=1392.3 кДж =19.89(90-20)=1392.3 кДж

6) На закрепление содержащихся в отработанной кислоте слабой HNO3

при ее массовой доле в смеси:

*100%=49% *100%=49%

Удельная теплота для HNO3

:

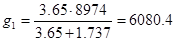

g=n*8974/(n+1.737) ккал/моль

В кислоте с массовой долей 49%, моль:

HNO3

=250*0,49/63=1,94; H2

O =250*0,51/18=7,08

n=7.08/1.94=3.65

Удельная теплота разбавления для HNO3

98%:

ккал/моль=25476,86 кДж/моль ккал/моль=25476,86 кДж/моль

В кислоте с массовой долей HNO3

98%, моль:

HNO3

=0,98/63=0,016; H2

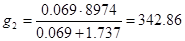

O =0,02/18=0,001

n=0.001/0.016=0.069

Удельная теплота разбавления для HNO3 98%

ккал/моль=1436,59 кДж/моль ккал/моль=1436,59 кДж/моль

Теплота закрепления HNO3

, находящейся в отработанной кислоте с 49% до 98%:  =(25476,86-1436,59) =(25476,86-1436,59) =89017,7 кДж=21245,27 ккал =89017,7 кДж=21245,27 ккал

7) Теплота, уносимая с нитрозными газами:

= = q7

*c7

*t, где q7

*c7

*t, где

c- удельные теплоемкости газов с t=85 О

С

| NO2

|

13,5*0,75*85=865,92 кДж |

| NO |

7,09*0,996*85=600,2 кДж |

| N2

|

16,02*1,04*85=1416,17 кДж |

| O2

|

7,44*0,923*85=583,71 кДж |

H2

O 0,07*1,373*85 = 8,17 кДж

HNO3

2,42*1,8*85 = 370,26 кДж

Всего: 3843.73 кДж

8) В окружающую среду колонна ГБХ в течение 1 часа теряет порядка 800 ккал (33520 кДж). При условии подачи в колонну 92 кг/мин тройной смеси и выработки колонны 60 тиг в сутки.

Потери тепла в окружающую среду:

= = =6072,46 кДж =6072,46 кДж

Всего расход тепла, кДж:

+ + + + + + + + + + + + + + =39075,43+137040,64+201535,71+447,86х+39749,32+1392,3+89017,7+3843,73+6072,46=517727,29+447,86х =39075,43+137040,64+201535,71+447,86х+39749,32+1392,3+89017,7+3843,73+6072,46=517727,29+447,86х

Приход приравним к расходу:

674442,76+35,18х+700,8у=517727,28+447,86х

у=0,59х-223,62

Решаем совместно уравнение материального и теплового балансов:

0,43х-88,19=0,59х-223,62

х=847

у=276,11

Таблица №11 - Материальный баланс денитрации и концентрирования

HNO3

Расчет составлен на 1 тонну отработанной кислоты

| Приход |

Расход |

| статьи прихода |

кг |

% |

статьи расхода |

кг |

% |

| 1. Отработанная кислота |

900 |

42 |

1. Крепкая HNO3

98% |

242,3 |

11,3 |

| 2. 50% HNO3

|

100 |

4,7 |

2. Слабая HNO3

70% |

1852,86 |

86,5 |

| 3. Купоросное масло |

847 |

39,52 |

3. Нитрозные газы |

46,54 |

2,2 |

| 4. Перегретый пар |

276,11 |

12,88 |

| 5. Воздух через неплотности |

19,89 |

0,93 |

| Всего: |

2143 |

100 |

Всего: |

2143 |

100 |

Таблица №12 - Тепловой баланс концентрирования азотной кислоты

| Приход |

Расход |

| статьи прихода |

КДж |

статьи расхода |

кДж |

| 1. С отработанной кислотой |

199800 |

1. С парами HNO3

98% |

39075,43 |

| 2. С перегретым паром |

193497,89 |

2. На испарении HNO3 |

137040,64 |

| 3. Теплота от H2SO4 91% |

485336,86 |

3. С H2

SO4

70% |

581546,53 |

4. С HNO3 50%

из конденсатора

|

18705,56 |

4. С HNO3

98% |

39749,32 |

| 5. С воздухом |

397,8 |

5. На нагрев воздуха |

1392,3 |

| 6. На закрепление слабой HNO3

|

89017,7 |

| 7. С нитрозными газами |

3843,73 |

| 8. В окружающую среду |

6072,46 |

| Всего: |

897738,11 |

Всего: |

897738,11 |

На 1 тонну отработанной кислоты приходится в 4.127 раза больше крепкой 98% HNO3

. Пересчитаем на 1 тонну готового продукта 98% HNO3

Таблица №13 - Нормы расхода сырья для производства 1 тонны готового продукта 98%

HNO3

| Приход |

Расход |

| статьи прихода |

кг |

% |

статьи расхода |

кг |

% |

| 1. Отработанная кислота |

3714,3 |

41,97 |

1. Крепкая HNO3

98% |

1000 |

11,3 |

| 2. 50% HNO3 |

412,7 |

4,73 |

2. Слабая HNO3 70% |

7654,87 |

86,5 |

| 3. Купоросное масло |

3492,48 |

39,52 |

3. Нитрозные газы |

194,69 |

2,2 |

| 4. Перегретый пар |

1138,24 |

12,88 |

| 5. Воздух через неплотности |

79,54 |

0,9 |

| Всего: |

8849,6 |

100 |

Всего: |

8849,6 |

100 |

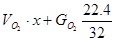

2.8 Расчет материального баланса концентрирования

H2

SO4

Исходные данные:

1. Температура кислоты на входе 150 О

С

2. Температура кислоты на выходе 250 О

С

3. Температура дымовых газов на входе 900 О

С

4. Температура дымовых газов на выходе 130 О

С

1. Потери при концентрировании составляют 0,06%, из них 50% на разложение SO2

и 50% - теряется в виде паров серной кислоты

В вихревую колонну поступает разбавленная серная кислота (с учетом потерь):

Gразб

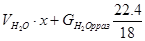

= G(1-0,0006) = 7654,87*0,9994 = 7650,28 кг.

в том числе воды:

= Gразб

(1- = Gразб

(1- ) = 7650,28(1-0,7) = 2295,08 кг. ) = 7650,28(1-0,7) = 2295,08 кг.

В колонну подается кислота ( в пересчете на моногидрат):

Gпр

= G(1-0.0006) = 7650,28*0,7 = 5355,2 кг. = 7650,28*0,7 = 5355,2 кг.

2. При концентрировании серная кислота разлагается по формуле:

H2

SO4

= SO2

+ H2

O + 1/2O2

Qразл

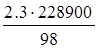

= 228900 кДж/кмоль – теплота разложения H2

SO4

. Потери от разложения составляют 50% общих потерь или 0,03%:

Gпот

= Gт

*0,03/100 = 7650,28*0,0003 = 2,3 кг.

3. Потери вследствие уноса серной кислоты с дымовыми газами составляют также 50% общих потерь (0,03%)

Gун

= 0,0003*7650,28 = 2,3 кг.

4. Общие потери составляют:

Gпот =

Gун

+ Gразл

=

2.3*2 = 4.6 кг.

5. При разложении серной кислоты образуется:

H2

SO4

= SO2

+ H2

O + 1/2O2

= 98;

= 98;  = 64 = 64

SO2 =

= 1,5 кг. = 1,5 кг.

O2

=  = 0,38 кг. = 0,38 кг.

H2

O =  = 0,42 кг. = 0,42 кг.

6. В колонне выпариваются воды:

Gвых

= Gразл

[(1-Gисх

/100)-( 1-Gк

/100)] = 7650.28[(1-70/100)-(1-91/100)] = 1606,56 кг.

7. Выход 91% продукционной H2

SO4

:

Gкон

= Gразл

- Gразл

[(1-Gисх

/100)-( 1-Gк

/100)] ] = 7650.28-1606.56=6043.76 кг.

8. Приход кислоты по моногидрату:

Gпр

= Gисх = 7650,28*0,7 = 5355,2 кг.

= 7650,28*0,7 = 5355,2 кг.

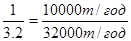

2.9. Расчет теплового баланса вихревой колонны

[4]

Приход тепла:

1. с разбавленной серной кислотой 70% при t = 150 О

С

Q1 =

Qпр

Hпр

= 7654.87*342 = 2617934.76 кДж = 624805,43 ккал.

Hпр =

342 кДж/кг – энтальпия исходной кислоты

2. С дымовыми газами, поступившими из топки:

Q2 =

= 31,37х*1,45*900 = 40937,85х кДж = 9770,37 ккал. = 31,37х*1,45*900 = 40937,85х кДж = 9770,37 ккал.

V2 =

31,37 м3

– объем газов

С2 =

1,450 кДж/м3

град

Общий приход тепла: Qобщ

= Q1+

Q2

= 2617934,76+40937,85х кДж

Расход тепла

1. С продукционной кислотой при 250 О

С:

Q1 =

Ck*

Hk =

5355.2*458 = 2452681.6 кДж = 585365,54 ккал

Hк =

458 кДж/кг – энтальпия серной кислоты 91%

2. С водяным паром выделяется при выпаривании и разложении:

Q2 =

Cвп*

Hвп =

1606.98*2737.7 = 4399429.15 кДж = 1049983.09 ккал

Gвп =

Gуп

+ Gразл

= 1606,56 + 0,42 = 1606,98 кг.

Hвп =

2737,7 кДж/кг – энтальпия водяного пара

Gуп и

Gразл

– из материального баланса.

3. С дымовыми газами, уходящими с t = 30О

С:

Q3 =

= 31,37х*1,336*130 = 5448,34х кДж = 1300,32 ккал. = 31,37х*1,336*130 = 5448,34х кДж = 1300,32 ккал.

V2

– объем дымовых газов на м3

сжигаемого газа

С2

= удельная теплоемкость дымовых газов при t=130 О

С

С2

= 1,336 кДж/м3

град

4. На испарение серной кислоты:

Q4

= Gисп

+ Hисп

=2,3*511,2=1175,76 кДж=280,61 ккал

Нисп

=511.2 кДж/кг - удельная теплота парообразования серной кислоты

5. С парами серной кислоты:

Q5

= Gисп

+ H = 2,3*201,4=463,22 кДж=110,55 ккал

Н – энтальпия 100% серной кислоты при температуре отходящих газов 130 О

С.

6. На разложение серной кислоты:

Q6

=  = =  =5372,14 кДж = 1282 ккал. =5372,14 кДж = 1282 ккал.

7. С продуктами разложения серной кислоты в результате разложения серной кислоты при температуре отходящих газов 130 О

С образуются:

=1,5 кг.; =0,38 кг.; =1,5 кг.; =0,38 кг.;  =2,3 кг =2,3 кг

Q7

= ( * * + +  * * )t=(0.963 + 0.353)130 = 171.08 кДж = 40,83 ккал )t=(0.963 + 0.353)130 = 171.08 кДж = 40,83 ккал

8. При концентрировании серной кислоты (дегидратации) от 70% до 91% расходуется тепла:

Q8

=Gуп

(Q70

%

- Q91

%

)

Q70%

= 427,4 кДж/кг – теплота разбавления до 70%

Q91%

= 157,3 кДж/кг – теплота разбавления до 91%

Q8

= 5355,2(427,4-157,3)=1446439,52 кДж = 345212,3 ккал

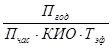

9. Потери тепла в окружающую среду примем 1% от общего количества расхода тепла на концентрировании серной кислоты:

Q= 2452681,6 + 4399429,15 + 5448,34х + 463,22 + 1175,76 + 5372,14 + 171,08 + 1446439,52 = 5853050,87 + 5448,34 х кДж

Qд

= 58530,51 + 54,48 х к`Дж

Qрасх

= 5911581,38 + 5502,82 х кДж

10. Для определения расхода топлива ^приравниваеме приход тепла к расходу:

Qобщ

= Qрасх