| Міністерство Освіти і Науки України

Київський Національний Університет

Будівництва та Архітектури

Кафедра основ професійного навчання

Контрольна робота

З предмету: "Підйомно-транспортні машини"

Виконав: студент

Перевірив: викладач

Київ 2010

Зміст

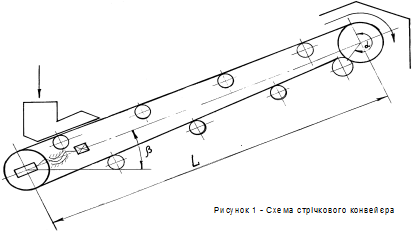

Задача №1. Розрахунок основних параметрів стрічкового конвеєра загального призначення

Задача № 2. Розрахунок основних параметрів пластинчастого конвеєра

Задача № 3. Загальний розрахунок скребкового конвеєра

Задача № 4. Розрахунок гвинтового конвеєра

Задача № 5. Розрахунок ковшового елеватора

Задача № 6 (7). Загальний розрахунок вібраційного конвеєра

Список використаної літератури:

Вихідні дані:

Продуктивність конвеєра (П) 180 т/год

Швидкість транспортування (V) 1,3 м/с

Довжина конвеєра (L) 75 м

Кут нахилу (β) 20 градуси

Кут обхвату (α) 240 градуси

Поверхня барабану сталь

Транспортуємий матеріал щебінь

Щільність матеріалу (ρ) 1,8 т/м3

Максимальний розмір кусків (a) 0,3 м

Умови роботи важкі

Хід роботи:

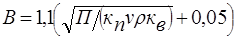

Визначаємо необхідну ширину стрічки, м:

, ,

де П

- продуктивність конвеєра, т/год; v

-

швидкість стрічки, м/с; r

- щільність транспортуємого матеріалу, т/м3

; кп

- коефіцієнт, що враховує площу перерізу вантажу на стрічці (таблицях 1.2, 1.3); кв

- коефіцієнт, що враховує зменшення продуктивності від нахилу конвейєра (таблиці 1.4).

Згідно таблиць приймаємо Кп

= 470, Кв

=0,9.

м м

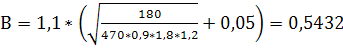

2. Перевіряємо ширину стрічки по кускуватості, м:

Вк

³

Х

×

а +

0,2,

де Х

- коефіцієнт крупності вантажу (приймають для сортованого вантажу Х

= 3,5; для рядового - Х

= 2,5); а

- максимальний лінійний розмір кусків вантажу, м.

Х

приймаємо рівним 2,5.

; Вк

≥0,95 ; Вк

≥0,95

3. Більше із значень ширини стрічки (В

чи Вк

) округлюємо до найближчого із нормального ряду: 800, 1000, 1200, мм.

В

приймаємо 1 м.

4. З таблиці 1.5 встановлюємо відстань між роликоопорами на верхній гілці Lв. г

і визначаємо її на нижній Lн. г

, м:

2,0... .2,5 Lв. г

£

Lн. г

£

3,5.

Lвг

приймаємо 1,2м; Визначаємо розрахунком Lнг

:

2,0 * 1,2= 2,4; 2,5 * 1,2= 3; Lнг

= 3

5. Визначення значення лінійних сил тяжіння (лінійні навантаження стрічки qст

, а також роликоопор на верхній qв. г

і нижній qн. г

гілках конвейєра):

Згідно табл.1.6 методичних вказівок, для ширини стрічки 1,0м приймаємо:

Qсм

= 140; qвг

=222; qнг

=85;

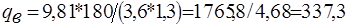

6. Розраховуємо лінійну силу тяжіння транспортуємого вантажу, Н/м:

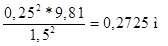

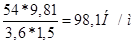

, ,

де g -

прискорення вільного падіння, 9,81 м/с2

.

м/с2 м/с2

7. Визначаємо загальний опір руху стрічки по узагальнюючій формулі, Н:

W= кд

Lг

[ (qв

+qв. г

+qст

)

w

в

+ (qст

+qн. г

)

w

н

] +qв

Н

,

де Н

- висота підйому вантажу конвейєром (вертикальна проекція), м:

Н= L * sinβ = 75 * sin20˚ = 68,47м;

Lг

- довжина горизонтальної проекції конвейєра, м:

Lг

= L * cosβ = 75 * cos20˚ = 30,6м;

кд

- узагальнений коефіцієнт місцевих опорів на зворотніх барабанах, в місцях завантаження і т.п. (таблиця 1,7): Кд

= 2,0;

w

в

,

w

н

- відповідно, коефіцієнти опору руху на верхній і нижній гілках стрічки (таблиця 1.8): ωв

=0,045, ωn

=0,04;

W=2*30,6* [ (337,3+222+140) *0,045+ (140+85) * 0,04] + 337,3*68,47=25574,9762

W = 25,574 *103

H;

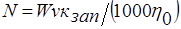

8. Визначаємо потужність двигуна приводу конвейєра, кВт:

, ,

де h

о

- загальний ККД механізмів приводу

(h

о

= 0,8¸0,9): h

о

= 0,85;

кзап

- коефіцієнт запасу

(кзап

= 1,23¸1,25): кзап

= 1,24;

; ;

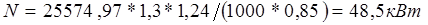

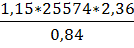

9. Максимальний натяг стрічки, Н:

Smax

= кз

W

, ,

Де е -

основа натурального логарифму;

a

- кут охоплення стрічкою приводного барабану, рад;

m

- коефіцієнт тертя між приводним барабаном і стрічкою (таблиця 1.9): m

=0,2;

е

m

a

- тяговий фактор (таблиця 1.10): Т=2,36, Ж= 0,84;

кз

- коефіцієнт запасу зчеплення стрічки з барабаном (кз

= 1,1¸1,2): Кз

= 1,15;

Smax

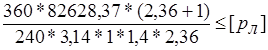

= = 82628,37619 = 8,26 * 105

Н; = 82628,37619 = 8,26 * 105

Н;

10. Визначаємо коефіцієнт запасу міцності стрічки:

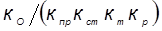

к =

, ,

де к0

- номінальний запас міцності (при розрахунках по навантаженню стаціонарного робочого органу к0

= 7);

кпр

- коефіцієнт нерівномірності роботи прокладок (таблиця 1.11); Кпр

=0,8;

кст

-

коефіцієнт міцності дотичного з’єднання (для вулканізованого стику кст

= 0,9...0,85; для стику, виконаного за допомогою скоб і шарнірів кст

= 0,5; внапуск заклепками - кст

= 0,3...0,4): Ксм

=0,3;

кт

-

коефіцієнт конфігурації траси конвейєра (для горизонтального - кт

= 1; для похилого - кт

= 0,85): Кm

=0,85

кр

- коефіцієнт режиму роботи конвейєра (легкий - кр

= 1,1; середній - кр

= 1; важкий - кр

= 0,95): Кр

=0,95;

К=

=

36,119 =

36,119

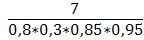

11. Обчислюєм кількість прокладок в стрічці:

і

³

, ,

де Sp

- міцність тканини прокладки, що припадає на одиницю її ширини, Н/м (таблиця 1.12): Sp

=200000 Н/м;

Кількість прокладок призначається з таблиці 1.11

і ; і=14; ; і=14;

12. Знаходимо діаметри приводного (Dпр

) і натяжного (Dн

) барабанів, мм:

(Dпр

; Dн

) = ка

кб

і,

де ка

- коефіцієнт, що залежить від типу прокладок, м/шт (табл.1.12): Ка

= 171;

кб

- коефіцієнт, який залежить від призначення барабану: для однобарабанного приводу кбн

=0,8; кбв

=1;

Отримані діаметри округлити до найближчого більшого чи меншого розміру з нормального ряду розмірів барабанів: 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500 мм.

Дн

= 171*0,8*14= 1094,4мм ≈1м; Дпр

=171*1*8= 1368мм ≈ 1,4м;

13. Визначаємо довжину барабанів, мм:

Lб

= В +

100.

Lб

= 1000 +

100= 1100мм = 1,1м.

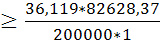

14. Перевіряємо вибраний діаметр приводного барабану по діючому тиску стрічки на його поверхню:

pл =

,

,

де [pл

]

- допустимий тиск на поверхню барабану ([pл

]

= 0,2...0,3 МПа); a

- кут охоплення стрічкою барабану, град; е

m

a

-

тяговий фактор (таблиця 1.10).

pл =

;

;

15. Результати розрахунків звести у таблицю:

| № п/п

|

Параметри конвеєра

|

Одиниця виміру

|

Значення

|

| 1

2

3

4

5

6

|

Ширина стрічки розрахункова

Стандартна ширина стрічки

Кількість прокладок у стрічці

Потужність приводу конвеєра

Розміри приводного барабану:

довжина/діаметр

Діаметр натяжного барабану

|

м

м

шт

кВт

мм

мм

|

|

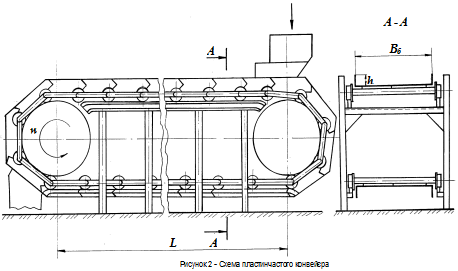

Вихідні дані:

Довжина конвеєра L

, м 75

Швидкість транспортування u

, м/с 0,15

Ширина настила Вб

, мм 500

Висота бортів h

, мм 315

Умови роботи конвеєра (середні - С; важкі - В) Важкі

Транспортуємий матеріал Цемент

Щільність матеріалу r

, т/м3

1,2

Хід роботи:

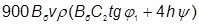

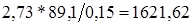

1. Визначаємо продуктивність конвейєра, т/год:

П =

, ,

де Вб

- ширина настилу з бортами, м;  - швидкість транспортування, м/с; r

- щільність матеріалу, т/м3

; h

- висота бортів, м; С2

- коефіцієнт, що враховує зменшення площі перерізу вантажу на похилому конвейєрі (С

2

= 1 - при куті нахилу до 100

); j

1

= 0,4j

- кут при основі перерізу вантажу (j

- кут природнього укосу вантажу); y

- коефіцієнт наповнення настилу по висоті бортів: y

= 0,7. - швидкість транспортування, м/с; r

- щільність матеріалу, т/м3

; h

- висота бортів, м; С2

- коефіцієнт, що враховує зменшення площі перерізу вантажу на похилому конвейєрі (С

2

= 1 - при куті нахилу до 100

); j

1

= 0,4j

- кут при основі перерізу вантажу (j

- кут природнього укосу вантажу); y

- коефіцієнт наповнення настилу по висоті бортів: y

= 0,7.

П =

, ,

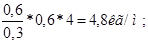

2. Розраховуємо лінійну силу тяжіння настилу з ланцюгами, Н/м:

qo

»

600 Bб

+ А

,

де А

- коефіцієнт, що приймається по таблиці 2.2

qo

»

600*0,5 +600=900 Нм

3. Обчислюєм лінійну силу тяжіння вантажу. Н/м:

qвн

=

qвн

=

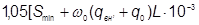

4. Визначаємо загальний опір руху ходової частини, кН:

W =

] ]

W =

де Smin

-

мінімальний натяг ходової частини, як правило Smin

= 2 кН; L

- довжина конвейєра, м; w

0

- коефіцієнт опору руху настилу на прямолінійних ділянках (таблиця 2.3): w

0

=0,045;

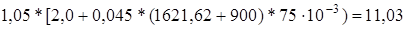

5. Визначаємо необхідну потужність електродвигуна приводу, кВт:

Nк

³

, ,

де h

0

- загальний ККД механізмів приводу (h

0

= 0,75...0,8): h

0

= 0,75;

Nк

³

кВт, кВт,

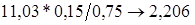

6. Розраховуємо зусилля діюче на один ланцюг, кН:

Sл

= W / Cн

,

де Сн

- коефіцієнт нерівномірності розподілу навантаження між тяговими ланцюгами: при одному ланцюзі Сн

= 1;

Sл

=

11,03/1=

11,03 Cн

,

7. Обчислюємо необхідне розривне навантаження ланцюга, кН:

Sp

³ Sл

n

з

,

де nз

- запас міцності ланцюга (nз

= 6...7 - для горизонтальних конвеєрів; nз

=8...10 - для конвеєрів, які мають похилі ділянки траси; nз

= 10...13 - для ланцюгів, які працюють на підвісних конвеєрах): nз

= 6;

Sp

³ 11,03*6

, Sp

³ 66,18

8. По таблиці 2.4 методичних вказівок вибрати тягові ланцюги конвеєра і виписати їх характеристики (з конкретизацією кроку, типу і виконання):

Табл. 2.1 Характеристика вибраного тягового ланцюга

| Номер

ланцюга

|

Розривне на-

вантаження,

кН

|

Крок

ланцюга,

мм

|

Діаметри

валика/втулки/

ролика/котка, мм

|

Маса 1 м ланцюга

типу ІІІ з кроком

200 мм

|

| М 80

|

80

|

80-315

|

12/18/25/50

|

4,96

|

| Примітка:

1. Нормальний ряд кроків ланцюга - 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000 мм.2. Типи ланцюгів: І - втулочні; ІІ - роликові; ІІІ - коткові гладкі; ІV - коткові з ребордами

|

Вихідні дані:

Продуктивність конвеєра П

, т/год 115

Довжина конвеєра L

, м85

Кут нахилу b

, град9

Швидкість транспортування u

, м/с0,3

Транспортуємий матеріал цемент

Щільність матеріалу r

, т/м3

1,0

Максимальний розмір кусків а

, мм0,05

Умови роботи конвеєра (середні - С; важкі - В) В

Хід роботи:

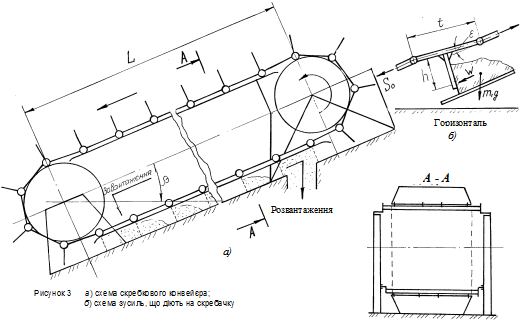

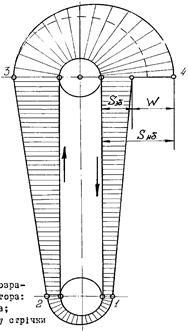

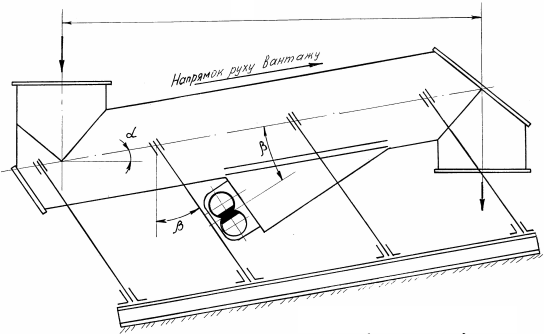

1. Визначаємо робочу висоту жолоба конвеєра (рисунок 3) (висота шару вантажу), м:

hж

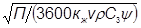

=

, ,

де П

- продуктивність конвейєра, т/год; Кж

- коефіцієнт співвідношення ширини (Вж

) і висоти (hж

) жолоба (кж

= 2 ¸ 4): Кж

=3;

v

-

швидкість руху скребачки, м/с; r

- щільність матеріалу, т/м3

;

y

-

коефіцієнт заповнення жолоба (для легкосипучих вантажів y

= 0,5...0,6; для поганосипучих, кускових вантажів y

= 0,7...0,8): y

=0,6;

С3

- коефіцієнт, що залежить від кута нахилу конвейєра (табл. .3.2М. Вк): С3

=0,85;

hж

=

м, м,

Конструктивну висоту скребачки (hc

) приймаємо на 0,025 ¸ 0,03 м більшою за висоту жолоба (hж

) у відповідності з рекомендуємим рядом: 100; 125; 160; 200; 250; 320; 400 мм: hс

=0,3м;

Остаточно висоту жолоба (hж

) встановлюємо по прийнятому з нормального ряду значенню hс

, тобто:

hж

= hс

- (25¸30мм), hж

=

0,3 -

0,025=0,275 м

2. Обчислюємо ширину жолоба, м:

Вж

= кж

*hж

= 3*0,275= 0,825 м;

Конструктивну ширину скребачки (Вс

) вибираємо по розрахунковій ширині жолоба (Вж

) з врахуванням необхідного зазору (від 10 до 30 мм) між ними і уточнюємо з існуючим нормальним рядом: 200; 250; 320; 400; 500; 650; 800; 1000; 1200 мм. Вс

=0,8м

Остаточно ширину жолоба (Вж

) встановлюємо по прийнятому з нормального ряду значенню Вс

, тобто:

Вж

= Вс

+ (

10¸30мм) = 0,8+0,03= 0,803м;

3. Отримані ширину жолоба (Вж

) і крок розташування скребачок (ас

) перевіряємо за гранулометричним складом вантажу, виходячи з найбільш типового розміру кускуватості:

Вж

³

Хс

а

; ас

³

1,5 а

,

де а

-

максимальний розмір кусків: а

=0,05 мм;

Хс

- коефіцієнт, що залежить від типу вантажу (для одноланцюгових конвейєрів відповідно при сортованому Хс

= 5¸7 і рядовому Хс

= 3¸3,5): Хс

= 7;

Вж

³

7*0,05 0,8 > 0,35; Вж

³

7*0,05 0,8 > 0,35;

Крок скребачок рекомендується приймати у межах, м:

ас

= (

2 ¸ 4) hc

= 2*0,3= 0,6м; ас

³

0

,1

4. Прийняті геометричні параметри жолоба і скребачки заносимо до табл.3.1:

Таблиця 3.1

| Довжина

конвеєра, м

|

Кут

нахилу, град

|

Висота

жолоба, м

|

Ширина

жолоба, м

|

Висота

скребачки, м

|

Ширина

скребачки, м

|

| 85

|

9

|

0,275

|

0,803

|

0,3

|

0,8

|

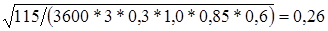

5. Уточняємо продуктивність конвеєра (за даними з таблиці 3.1), т/год:

П =

=121,63. =121,63.

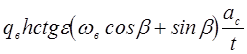

6. Обчислюємо необхідний попередній натяг тягового елемента, Н:

So

³  , ,

де qв

- лінійна сила тяжіння вантажу, Н/м;

h

- висота прикладення сили опору руху вантажу (h =

0,8* hc

- для сипучих вантажів), м;

e

-

кут відхилення ланки ланцюга (e

£ 2¸30

): e=2, Сtg ε= - 0,45766;

t

-

крок ланки ланцюга (рекомендуємі кроки пластинчастих коткових ланцюгів, які являються тяговим елементом конвеєра: 160; 200; 250; 315; 400 мм), м;

w

в

- коефіцієнт опору руху вантажу (таблиця 3.4 Методичних вказівок): w

в

=0,6;

qв

= =2,73*

=2,73*  .

=1106,83 .

=1106,83

So

³  , ,

7. Обчислюєм лінійну силу тяжіння ходової частини конвейєра (ланцюгів і скребків), Н/м:

q0

»

кс

Вс

= 1000*0,8 =800

де Кс

-

емпіричний коефіцієнт (для одноланцюгових конвеєрів кс

= 900¸1200):

Кс

=1000;

Вс

- ширина скребачки, м.

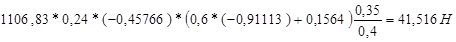

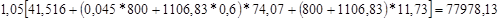

8. Визначаєм загальний опір руху тягового елемента, Н;

W =

, ,

де w

0

- коефіцієнт опору руху ходової частини (таблиця 2.3): w

0

= 0,045;

Lx

- горизонтальна проекція довжини конвейєра, м:

Lx

=L*cos9˚=75*0.987=74.07

Н

- довжина вертикальної проекції конвейєра, м:

Н

= L * sin9˚=75*0.1564=11.73

W =

W =

77.978 * 103

H;

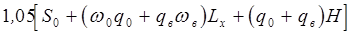

9. Визначаємо потрібну потужність електродвигуна привода, кВт:

N

³

, N≥ , N≥ = 29.24 кВт = 29.24 кВт

де h

0

- загальний ККД механізмів приводу (h

0

= 0,75¸0,8): h

0

=0,8

;

10.6., Визначаємо розрахункове зусилля діюче на один ланцюг, кН:

Sл

= W / Cн,

Sл

=

77,9/1 =77,9 кН;

де Сн

- коефіцієнт нерівномірності розподілу навантаження між тяговими ланцюгами (при одному ланцюзі Сн

= 1; при двох - Сн

= 1,6...1,8).

11. Обчислюєм необхідне розривне навантаження ланцюга кН:

Sp

³ Sл

n

з

, Sp

³ 79,9*10= 799 кН;

де nз

- запас міцності ланцюга (nз

= 6...7 - для горизонтальних конвеєрів; nз

=8...10 - для конвеєрів, які мають похилі ділянки траси; nз

= 10...13 - для ланцюгів, які працюють на підвісних конвеєрах); nз

= 10

12. По таблиці 2.4 методичних вказівок підбираємо тягові ланцюги конвеєра і виписуєм їх характеристики:

Таблиця 3.2 Основні параметри пластинчастого ланцюга:

| Номер

ланцюга

|

Розривне на-

вантаження,

кН

|

Крок

ланцюга,

мм

|

Діаметри

валика/втулки/

ролика/котка, мм

|

Маса 1 м ланцюга

типу ІІІ з кроком

200 мм

|

| М900

|

900

|

250…1000

|

44/60/85/170

|

----

|

Вихідні дані:

Продуктивність конвеєра П

, т/год15

Довжина конвеєра L

, м25

Кут нахилу b

, град20

Транспортуємий матеріал цемент

Щільність матеріалу r

, т/м3

1,2

Розмір кусків - а

, мм0,05

аmax

, мм---

Хід роботи:

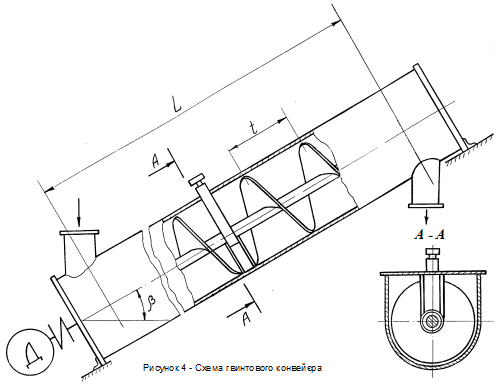

1. Визначаємо необхідний діаметр гвинта (рисунок 4), м:

d

=

, ,

де П

- продуктивність конвеєра, 15 т/год.,

t

= (

0,8¸1) * d

- крок гвинта, м; t = 1,

y

- коефіцієнт заповнення (таблиця 4.2 мет. вк), y

=0,125

с

-

коефіцієнт, що залежить від кута нахилу конвейєра (таблиця 4.3), С=0,6;

r

- щільність вантажу, т/м3,

r

=1,2;

n

- частота обертання гвинта, об/хв:

n

£ , ,

де А

- координуючий коефіцієнт (таблиця 4.2), А=30;

d

=

, ,

2. Розрахований діаметр гвинта повинен задовольняти умові:

d

³ (

10¸12) a

d

³10*0,05=0,5м; d

³ (

10¸12) a

d

³10*0,05=0,5м;

де а

- розмір кусків сортованого вантажу, м

Значення d

, з врахуванням останньої умови, округлити до найближчого діаметру з ряду: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8 м.

Необхідний діаметр гвинта d

=

0,5м;

3. Обчислюємо швидкість транспортування матеріалу, м/с:

м/с; м/с;

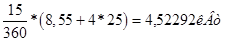

4. Визначаємо потужність на валу гвинта, кВт:

Nгв

=

, ,

де Н

- висота транспортування, м: Н= L * sin20˚= 25*0.342= 8.55

м

L

- довжина конвеєра, м;

w

- загальний коефіцієнт опору переміщення вантажу (табл.4.2мет. вк): ω=4,0

;

Nгв

=

; ;

5. Встановлюємо потужність привода конвейєра, кВт:

Nк

³ Nгв

/

h

о

,

де h

0

- ККД приводу, h

0

= 0,8... .0,9: h

0

= 0,8

;

Nк

³ 4,52 /0,8 = 5,6 кВт;

6. Визначаємо крутний момент на валу двигуна, кН×м:

М

=

. .

7. Розраховуємо найбільшу діючу на гвинт поздовжню силу, кН:

Р

=

= = ; ;

де r

- радіус, на якому діє сила Р

(приймають r = (

0,7¸0,8) d

/2): r= 0.8* ; ;

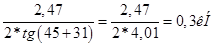

a

- кут нахилу гвинтової лінії на радіусі r

(орієнтовно a

= аrctg t/

(2d

)):

a

= аrctg t/

(2d

) =

j

- кут тертя вантажу по поверхні гвинта (tg

j

=

w

в

; w

в

- коефіцієнт тертя вантажу по поверхні гвинта, див. таблицю 3.4мет. вк): tg

j

=

0,6., j

=

30,9

Рисунок 5 - Схема для розрахунку ковшового елеватора:

а

- схема елеватора; б

- діаграма натягу стрічки

Вихідні дані:

Продуктивність елеватора П

, т/год54

Висота підйому вантажа Не

, м27

Поверхня приводного барабану (сталь - С; чавун - Ч; гума - Г) С

Транспортуємий матеріал крейда

Щільність матеріалу r

, т/м3

1,1

Хід роботи:

В залежності від властивостей транспортуємого вантажу вибрати з таблиці 5.2 методичних вказівок тип елеватора, тип ковшів, коефіцієнт їх заповнення, швидкість руху стрічки (рисунок 5).

Таблиця 5.1 Данні для розрахунків

| Вантаж

|

Тип

елеватора

|

Тип

ковшів

|

Коефіцієнт напов-

нення ковшів y

|

Швидкість

стрічки, м/с

|

| Крейда

|

Швидкохідний

З відцентровим

розвантаженням

|

Г

|

0,6

|

1,0…2,0

υ=1,5

|

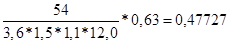

2. Визначити лінійний об’єм ковшів, л/м:

= = л/м; л/м;

де U

- геометрично корисний об’єм ковша, л;

tk

- крок ковшів, м;

П -

продуктивність елеватора, т/год;

r

- щільність транспортуючого матеріалу, т/м3

;

y - середній коефіцієнт наповнення ковшів;

v

- швидкість стрічки, м/с.

Вибрати тип ковша з таблиці 5.3 мет. вк., виписавши його основні параметри; встановити ширину стрічки.

Таблиця 5.2 Основні параметри ковша

| Ширина

ковша

|

Ширина стрічки

В, мм

|

Крок

ковшів

|

М

|

| Вк

,

мм

|

І

ряд

|

ІІ

ряд

|

tk

,

мм

|

U,

л

|

U/tk

,

л/м

|

| 500

|

550

|

600

|

630

|

12,0

|

19,0

|

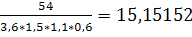

3. Уточнити коефіцієнт наповнення ковшів y

у

при прийнятих параметрах ковшів (таблиця 5.2), швидкості стрічки (таблиця 5.1) і заданій продуктивності:

yу

=  , yу

= , yу

=  , ,

З метою додержання елеватором необхідної продуктивності уточнений коефіцієнт y

у

повинен мати значення, яке б задовольняло умові y

у

< y

.

Умова виконується: 0,477 < 0,6;

4. Прийняти, на основі вибраної ширини стрічки (таблиця 5.2), з рекомендованого діапазону (таблиця 1.11мет. вк) більшу кількість прокладок і

в тяговому елементі елеватора: і

= 4;

5. Обчислити радіус приводного барабану, мм:

R = (

63¸75) i

, R =

70*4= 280мм;

Отриманий результат округляємо до найближчого розміру із ряду: 125; 160; 200; 250; 315; 400; 500 мм. R =250 мм;

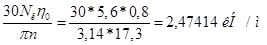

6. Знайти частоту обертання барабану (1/хв), при швидкості стрічки u

:

n =

30 v

/

p

R

, n =

30*1,5/3,14*0,25 = 57,32484 об/хв.;

7. Визначити полюсну відстань, м:

l =

, l = , l =

де g

- прискорення вільного падіння, м/с2

.

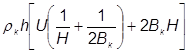

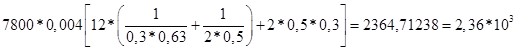

8. Визначити лінійні навантаження, Н/м:

маси тягового елемента

qo

= (mc

+ mk

tk

) g

,

де mc

- лінійна маса стрічки, кг/м; mk

-

маса ковша, кг; tk

- крок ковшів, м.

При орієнтовних розрахунках:

mc

=

, mc

= , mc

=

mC-300

=

0,6¸0,7 кг/м - лінійна маса умовної стрічки з 1-єю прокладкою шириною 0,3 м: mC-300

= 0,6м; В -

ширина стрічки, м; і -

кількість прокладок;

mk

=

, ,

mk

=

U

- об’єм ковша, м3

: U=12,0 м3

;

Вk

- ширина ковша, м: Вk

=0,5м;

h

- товщина стінок ковша (h =

0,003... .0,006 м): h =

0,004м;

Н

- висота ковша (для глибоких та мілких ковшів Н =

(2,5...3,0) - 1

tk

; для інших типів - Н

»

tk

): Н

=0,3*0,63 = 0,189;

r

k

- щільність матеріалу ковша, кг/м3

(для сталі - r

k

= 7800 кг/м3

);

qo

= (4,8 +2364,71*0,63) *9,81= 14661,70521 = 14,6*103

Н/м

транспортуємого матеріалу

qв

=

, qв

= , qв

=

на завантаженій гілці

q = qo

+ qв

, q =

14661,70521 + 98,1=14759,80521 =14,75 Н/м;

9. Визначити мінімальний натяг (точка І на рисунку 5, б

) стрічки елеватора S

0

, H, враховуючи, що для забезпечення запасу по зчепленню приймають S

0

≥ 500 H:

S0

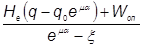

³  , ,

де Не

-

висота підйому вантажу, м: Не

=27;

Wоп

- опір наповненню ковшів вантажем, Н;

е

m

a

- тяговий фактор (таблиці 1.9, 1.10);

x

-

узагальнений коефіцієнт опору на барабані (при куті обхвату 900

- x

= 1,02¸1,03; при куті обхвату 1800

- x

= 1,03¸1,07): x

= 1,05;

Wоп

= кчер

qв

= 2,0 * 98,1 = 196,2

кчер

- коефіцієнт черпання, Н (по рекомендації Ганфштенгеля кчер

= 1,25¸2,5 - для порошковидних і дрібнокускових вантажів; кчер

= 2¸4 - для середньокускових вантажів): кчер

= 2,0

;

S0

³  , - 626457,425 < 500 Н; , - 626457,425 < 500 Н;

10. Обчислити натяг стрічки в набігаючій Sнб

(точка 3 на рисунку 5, б

) і збігаючій Sзб

(точка 4) гілках, Н:

Sнб

=

x

So

+ Wоп

+q He

, Sзб

= So

+ q He

.

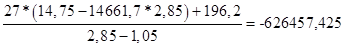

Sнб

= 1,05*500 +196,2 +14,75*27=1119,45 Н.,

Sзб

= 500 +14,75*27=898,25 Н

;

11. Визначити міцність тканини прокладок Sр

(Н/м ширини стрічки) і вибрати матеріал тягового каркасу стрічки (таблиця 1.12):

Sp

³  , Sp

³ , Sp

³

де k

- коефіцієнт запасу міцності стрічки (для ковшових елеваторів k

= 10); В

- ширина стрічки, м; і -

кількість прокладок.

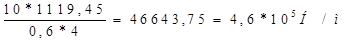

12. Розрахувати колове зусилля на приводному барабані з врахуванням втрат на ньому, Н:

W = (Sнб

- Sзб

)

x

= (1119,45-898,25) *1,05 = 232,26 Н;

13. Визначити необхідну потужність двигуна елеватора, кВт:

N =

, N = , N =

; ;

де kзап

- коефіцієнт запасу (kзап

= 1,23¸1,25): kзап

= 1,25;

h

- ККД приводного механізму (h

= 0,85¸0,88): h

= 0,85.

Вихідні дані:

Продуктивність конвеєра П

, т/год36

Довжина конвеєра L

, м25

Кут нахилу a

, град9

Транспортуємий матеріал азбест

Щільність матеріалу r

, т/м3

1,0

Хід роботи:

По необхідній продуктивності конвеєра (рисунок 7) П

і характеру транспортуємого вантажу визначаємо тип вібраційного приводу і коефіцієнт режиму роботи Г

(таблиця 7.2 мет. вк).

Таблиця 6.1 Рекомендовані значення коефіцієнта режиму роботи Г

віброконвеєрів

| Конструкція

конвеєрів

|

Тип

вібраційного

приводу

|

Коефіцієнт Г

для транспортування пиловидних вантажів

|

| Однотрубні (одножолобні) при

П £ 50 т/год

|

Відцентровий

Електромагнітний

|

3,0

|

По типу приводу підібрати значення амплітуди а

і частоти коливань w

конвеєра (таблиця 7.3 мет. вк).

Таблиця 6.2 Рекомендовані значення а

і w

вібраційних конвеєрів

| Тип

приводу

|

w

,

1/хв

|

а

(м) для вантажів

|

| пиловидні,

порошкоподібні

|

| Відцентровий

одинарний

|

2800 - 1500

2000

|

0,0012 - 0,003

0,002

|

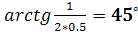

3. Визначаємо кут направлення коливань b

, град:

b

= arcsin

, ,

де w

0

- кутова швидкість збудника коливань, 1/с; a

- кут нахилу конвейєра; g

- прискорення вільного падіння, м/с2

w

о

=

, w

о

= , w

о

=

, ,

b

= arcsin

, ,

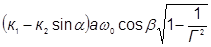

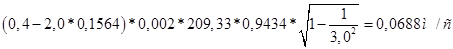

4. Обчислюємо швидкість транспортування матеріалу, м/с:

u

=

, ,

де к1

, к2

- емпіричні коефіцієнти, що залежать від фізико-механічних властивостей транспортуємого вантажу (таблиця 7.4 мет. вк)

Таблиця 6.3 Середні узагальнюючі значення дослідних коефіцієнтів к

1

і к

2

| Транспортуємий

матеріал

|

Розміри характерних частинок, мм

|

Вологість,

%

|

к

1

|

к

2

|

| Пиловидний

|

менше 0,1

|

0,5 - 5

2,0

|

0,2 - 0,5

0,4

|

2,0 - 5,0

2,0

|

u

=

, ,

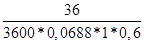

5. Визначаємо площу перерізу вантажонесучого елементу конвеєра, м2

:

F =

, F = , F =

=0,2431м2

; =0,2431м2

;

де r

- щільність матеріалу, т/м3

;

y

-

коефіцієнт наповнення (для відкритих жолобів - y

= 0,6¸0,9; прямокутних труб - y

= 0,6¸0,8; круглих труб - y

= 0,5¸0,6): y

=0,6;

Відповідно до отриманого F

обчислити геометричні параметри:

для вантажонесучого елемента у вигляді жолоба - ширину (В

) і висоту (h

= 0,5В

), м;

для квадратних труб - довжину сторони квадрату (Вт

), м;

для круглих труб - радіус (rт

), м.

Ширина: В

= n*аmax

= 4*0,1= 0,4м;

Висота: h

= 0.5*B=0.5*0.4 = 0.2 м;

6. Перевірити геометричні параметри різних вантажонесучих елементів по кускуватості вантажу:

В

> п аmax

; Вт

> n amax

; 2 rт

> n amax

,

де п

= 4

- для рядового і п

= 3 - для сортованого матеріалів; аmax

- максимальний розмір частинок вантажу, м.

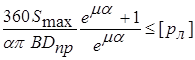

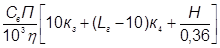

7. Визначаємо потужність приводного електродвигуна, кВт:

для конвейєрів довжиною - Lг

> 10 м

N

³

, ,

де Св

- коефіцієнт транспортабельності вантажу (для кускових - Св

= 1; для пиловидних та порошкоподібних - Св

= 1,5¸2; для зернових - Св

= 1); Св

=2;

к

3

, к

4

- коефіцієнти питомої витрати потужності (таблиця 7.5);

Lг

- горизонтальна проекція довжини транспортування матеріалу, м;

Н

-

висота підйому вантажу, м;

h

-

ККД механізмів приводу (h

= 0,8¸0,9): h

= 0,8;

H =L*sinα = 25*0.1564 =3.91 м; Lг

= L*cosα =25*0.9876 = 24.69м;

Таблиця 6.3 Середні значення коефіцієнтів к

3

і к

4

| Вібраційний

конвеєр

|

Продуктивність

конвеєра, т/год

|

К

3

|

К4

|

| Опорний з напрямними

похилими ресорами і відцентровим приводом

|

5 - 50

|

7 - 10

К3

=8

|

5 - 6

К4

=6

|

N

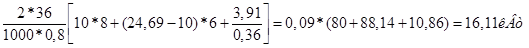

³

, ,

N ³ 16,11кВт

1. Методичні вказівки до практичних занять з дисципліни

2. “Вантажопідйомна, транспортуюча та транспортна техніка ” для студентів спеціальності 7.090214 "Підйомно-транспортні, будівельні, дорожні, меліоративні машини і обладнання".

|