| КУРСОВАЯ РАБОТА

По курсу

Организация и нормирование труда

(вариант № 6)

СОДЕРЖАНИЕ

Введение

1. Анализ уровня организации и нормирования труда

2. Расчёт норм затрат труда на основе хронометражных наблюдений (метод цикловых замеров)

3. Анализ фотографии рабочего дня

4. Определение норм производительности агрегата

5. Построение и анализ графиков сменности

6. Расчёт заработной платы бригады рабочих

7. Экономическое обоснование мероприятий по совершенствованию организации труда

Заключение

ВВЕДЕНИЕ

НОТ – это организация труда, основанная на достижениях науки и передовом опыте, систематически внедряемых в производство, которая позволяет наиболее эффективно соединять технику и людей в едином производственном процессе и обеспечивает повышение производительности труда, сохранение здоровья человека и постепенное превращение труда в первую жизненную потребность.

Из приведённого определения следует, что НОТ призвана способствовать решению трёх основных взаимосвязанных задач: экономической, психофизиологической, социальной. Решение экономической задачи предполагает, что широкое внедрение НОТ должно, с одной стороны, способствовать наиболее полному внедрению техники, материалов, сырья, т.е. затрат прошлого, овеществлённого труда, а с другой – обеспечивать повышение эффективности живого труда. В конечном счёте научная организация труда направлена на укорение темпов роста производительности общественного труда в целом. Решение психофизиологической задачи состоит в создании наиболее благоприятных производственных условий, обеспечивающих сохранение в процессе труда здоровья и работоспособности человека – главной производительной силы общества. Решение социальной задачи направлено на превращение труда в первую жизненную потребность.

Целью и задачей

данного курсового проекта является более глубокое усвоение и закрепление знаний, полученных при прохождении курса по «Экономике рынка труда», путём выполнения расчётов и анализа основных технико-экономических показателей научной организации и нормирования труда и организации заработной платы в чёрной металлургии.

1. АНАЛИЗ УРОВНЯ ОРГАНИЗАЦИИ И НОРМИРОВАНИЯ ТРУДА

Задание:

1. Рассчитать коэффициенты уровня организации труда (по основным направлениям НОТ).

2. Рассчитать уровень организации труда через использование совокупного фонда времени коллектива. Предварительно все затраты времени проклассифицировать на резерво- и нерезервообразующие.

Таблица 1.1 Исходные данные для выполнения задания

| Показатели

|

Величина

|

| 1. Общая численность рабочих на участке, чел.

2. Число бригад, факт/план.

3. Число рабочих, совмещающих профессии, чел. (факт).

4. % рабочих, совмещающих профессии, по плану.

5. Число рабочих, применяющих рациональные приёмы и методы труда, чел.

6. Число рабочих, занятых на рабочих местах, соответствующих требованиям типовых проектов, чел.

7. % рабочих, труд которых нормируется/чел.

8. % выполнения нормы рабочими.

9. Общее число применяемых норм, в т.ч. опытно-статистические, %.

10. Среднее время (за смену) выполнения рабочими ручных (немеханиз.) операций в % от длительности смены

- у 90% рабочих;

- у остальных, %.

11. Внутрисменные потери рабочего времени, вызванные нарушениями трудовой дисциплины по группе рабочих, охваченных наблюдением, в % от длительности смены.

12. Наблюдением охвачено, чел.

13. Число календарных дней в году.

14. Продолжительность рабочего дня.

15. Численность промышленно-производственного персонала.

16. Выходные и праздничные дни (для 1 рабочего).

17. Очередные отпуска, дни/чел.

|

62

4/5

14

13

27

43

69

105

40/16

11

62

8

9

365

8.2

270

112

25

|

| Дополнительные отпуска подросткам, всего дней.

Декретные отпуска, всего дней.

Учебные отпуска, всего дней.

Дополнительные отпуска в связи с неблагоприятными условиями труда, всего дней.

Неявки по болезни, всего дней.

Отвлечения на с/х работы, всего дней.

Прогулы, всего дней.

Целодневные простои.

Внутрисменные простои, в т.ч.

а) сокращение рабочего дня на работах с неблагоприятными условиями труда, часов;

б) в связи с нарушением трудовой дисциплины, часов;

в) скрытые простои, часов.

|

26

320

560

285

540

301

34

54

2700

3100

1500

|

Таблица 1.2 Показатели состояния условий труда на участке

| Факторы

|

Ед.изм.

|

Значение норматива

|

Среднее фактическое значение

|

| окись углерода

промышленная пыль

шум

вибрация

сернистый газ

тепловое излучение

скорость движения воздуха

температура воздуха

освещённость

|

мг/м3

мг/м3

дБ

дБ

мг/м3

Вт/м2

м/с

о

С

лк

|

20

4

80

72

100

140

0.2 – 0.4

17 – 23

50 – 70

|

42

4.9

73

73

126

100

0.4

24

62

|

Расчёт:

1. Коэффициенты уровня организации труда (по основным направлениям НОТ):

а) коэффициент бригадной организации труда

(1.1)

Кбр

=Чбр. ф.

/Чбр. н.

где Чбр. ф.

- фактическое число бригад;

Чбр. н.

- нормативное число бригад.

Кбр

=4/5=0.8

б) коэффициент охвата бригадной организации труда

Кохв

=(Чобщ

* Кбр

)/Чобщ

где Чобщ

– общая численность работающих на участке.

Кохв

=(62*0.8)/62=0.8

Бригадной формой труда охвачено 80% от общей численности работающих на участке.

в) коэффициент совмещения профессий

Ксовм

=Чсовм

/(Чобщ

*Ус

)

где Чсовм

– численность рабочих, совмещающих профессии;

Ус

– плановый удельный вес совмещения профессий.

Ксовм

=14/(62*0.13)=1.74

г) коэффициент организации рабочего места

Кр.м.

=Чтип

/Чобщ

где Чтип

– число рабочих, занятых на рабочих местах, соответствующих типовым проектам

Кр.м.

=43/62=0.69

д) коэффициент напряжённости норм

Кнапр

=100/(100+П)

где П – процент перевыполнения норм

Кнапр

=100/(100+5)=0.95

е) коэффициент нормирования труда

Кнорм

=Унорм

*Кнапр

где Унорм

– удельный вес работающих, труд которых нормируется

Кнорм

=0.69*0.95=0.66

ж) коэффициент обоснованности норм

Кобосн

=Нн.о.

/100

где Нн.о.

– процент научнообоснованных норм

Кобосн

=16/100=0.16

з) коэффициент дисциплины труда

Кд

=(1 - åtвс

/(Тсм

*Ч))*(1 - åtц.д.

/(Тплан

*Чобщ

))

где tвс

– внутрисменные потери рабочего времени в связи с нарушением трудовой дисциплины по группе рабочих, охваченных наблюдением;

Ч – число рабочих, охваченных наблюдением;

Тсм

– длительность смены;

tц.д.

– целодневные потери рабочего времени в связи с нарушением трудовой дисциплины;

Тплан

– плановый фонд рабочего времени одного рабочего за рассматриваемый период (366 – 111 = 245дней)

Кд

=(1 – 0.656/(8.2*9))*(1 – 34/(227*62))=0.9911*0.9976=0.9887

и) коэффициент механизации труда

Кмех.

= åtм

*n/ åtшт

*m

где åtм

– машинное и машинно-ручное время;

n – количество деталей каждого наименования;

åtшт

– штучное калькуляционное время на деталь операцию;

m – перечень видов выпускаемой продукции

Поскольку такие данные в методических указаниях не приводятся, рассчитаем коэффициент механизации труда через показатель среднего времени (за смену) выполнения рабочими ручных (немеханизированных) операций:

Кмех.

=1-(((Ч1

*Чобщ

*Т1

*Тсм

)+(Ч2

*Чобщ

*Т2

*Тсм

))/(Тсм

*Чобщ

))

где Ч1

– доля рабочих, использующих 23% рабочего времени на ручные (немеханизированные) операции;

Ч2

– доля рабочих, использующих 71% рабочего времени на ручные (немеханизированные) операции;

Т1

– часть рабочего времени, используемая 90% рабочих на ручные (немеханизированные) операции;

Т2

– часть рабочего времени, используемая 10% рабочих на ручные (немеханизированные) операции.

Кмех.

=1 – (((0.9*62*0.11*8.2)+(0.1*62*0.62*8.2))/(8.2*62))=0.839

к) интегральный коэффициент условий труда

Ку.т.

=SQRn

(а1

*а2

*…аn

)

где а1

*а2

*…аn

– индексы соответствия фактических условий труда нормативным по факторам;

n – число факторов;

индекс соответствия:

а=Ун

/Уф

(1.12)

где Уф

, Ун

– фактическое и нормативное значение показателя условий труда; SQR – математический корень.

а1

=42/20=1; а2

=4.9/4=1; а3

=73/80=0.91; а4

=73/72=1; а5

=126/100=1;

а6

=100/140=0.71; а7

=0.4/0.4=1; а8

=24/23=1; а9

=62/70=0.886.

Ку.т.

=SQR9

(1*1*0.91*1*1*0.71*1*1*0.886)=0.9399

Общий коэффициент организации труда:

Корг.

=SQRn

(К1

*К2

*…*Кn

)

где К1

*К2

*…Кn

– частные коэффициенты организации труда;

n – число коэффициентов.

Корг.

=SQR10

(0.8*0.8*1*0.69*0.95*0.66*0.16*0.9887*0.839*0.33)=0.7142.

Вывод:

Наибольшее влияние на снижение общего показателя организации труда на участке оказал коэффициент обоснованности норм, который составил всего 16% от общего числа норм, применяемых на участке. Следовательно, необходимо уделять серьёзное внимание научной обоснованности норм труда, применяемых в процессе производства.

2) Расчёт уровня организации труда через использование совокупного фонда времени коллектива:

Предварительно в таблице 1.3 проклассифицируем все затраты времени, указанные в таблице 1.1 на резерво- и нерезервообразующие неявки и потери:

Таблица 1.3 Классификация времени неработы

| Нерезервообразующие неявки и потери

|

Резервообразующие неявки и потери

|

| Целосменные ( НП )

|

| отпуска: 25 дней или 205 часов

праздничные дни и выходные дни 112 дней или 896 часов

учебные отпуска: 560 дней или 4592 часа

декретные отпуска: 320 дней или 2624 часов

дополнительные отпуска студентам 26 дней или 213.2 часа

прочие: -

|

1. прогулы: 34 дня или 278.8 часов

2. дополнительные отпуска в связи с неблагоприятными условиями труда:

285 дней или 2337 часов

3. неявки по болезни: 540 дней или 4428 часов

4. неявки с разрешения администра-ции: -

5. выполнение государственных и об-щественных обязанностей: 301 день или 2468.2 часа

6. прочие: -

|

| Внутрисменные ( НПС )

|

| сокращённый рабочий день под-ростков: -

сокращённый рабочий день кормя-щих матерей: -

прочие: -

|

1. простои:

потери в связи с нарушением трудовой дисциплины: 3100 часов

потери в связи с неблагоприят-ными условиями труда 2700 часов

скрытые простои: 1500 часов

прочие: -

|

а) Рассчитываем календарный фонд рабочего времени за год, как произведение среднесписочной численности работающих на число календарных дней в году и на продолжительность рабочей смены:

Ткал

=Чсп

*Дк

*Тсм

Ткал

=270*365*8.2=808110часов.

б) Потенциальный фонд рабочего времени коллектива:

Тпот

=Ткал

– å Тнрп

где åТнрп

– сумма целосменных и внутрисменных нерезервообразующих затрат и потерь времени, часы.

Тпот

=808110 – (205*270+896*270+4592+2624+213.2)=

=808110 – 304699.2=503410.8часа.

в) Определяем фактический фонд рабочего времени коллектива:

Тфакт.

=Тпот.

- åТрп

где åТрп

– сумма всех резервообразующих затрат и потерь времени.

Тфакт.

=503410.8 – (278.8+2337+4428+2468.2+2700+3100+1500)=486598,8 часов

г) Определяем уровень организации труда путём отношения фактического фонда рабочего времени к потенциальному:

Уо

=Тфакт.

/Тпот.

Уо

=486598,8/503410,8=0,9666

д) Рассчитываем возможный рост производительности труда от улучшения организации труда:

Р=(1/Уо

)*100 – 100

Р=(1/0,9666)*100 – 100=3,46 %.

2. РАСЧЁТ НОРМ ЗАТРАТ ТРУДА НА ОСНОВЕ ХРОНОМЕТРАЖНЫХ НАБЛЮДЕНИЙ (МЕТОД ЦИКЛОВЫХ ЗАМЕРОВ)

Метод цикловых замеров применяется при малой длительности элементов (менее 3 с.). При проведении наблюдений этим способом отдельные кратковременные элементы операции объединяются в группы разного состава, при чём в первой группе отсутствует последний (по технологии) элемент процесса. Во всех последующих группах исключается первый элемент предыдущей группы и добавляется следующий очередной (по технологии) элемент, отсутствовавший в предыдущей группе. Групп образуется столько, сколько элементов в процессе. На основании замеров длительности выполнения этих групп определяется длительность каждого входящего в них элемента. Например, если разбить процесс на три элемента, длительность которых обозначить буквами а, б, в,

то группы будут: (а + б) = А, (б + в) = Б, (в + а) = В.

Затем путём наблюдений определяется продолжительность выполнения групп трёх элементов (А, Б, В)

и рассчитывается продолжительность каждого элемента процесса по формулам вида

а = (А + Б + В) / 2 – Б;

б = (А + Б + В) / 2 – В;

в = (А + Б + В) / 2 – А;

при четырёх элементах

а = (А + Б + В + Г) / 3 – Б; а = (А + Б + В + Г) / 3 – Б;

б = (А + Б + В + Г) / 3 – В;

в = (А + Б + В + Г) / 3 – Г;

г = (А + Б + В + Г) / 3 – А.

Аналогично образуют формулы при разбивке процесса на 5 и большее число элементов. Как следует из нижеприведённых в таблице 2.1 данных хронометражных наблюдений, проведённых методом цикловых замеров, в нашем случае трудовой процесс разбивается на 7 элементов. Обработка данных хронометражных наблюдений начинается с определения продолжительности выполнения отдельных элементов операции (при замерах по текущему времени). Все материалы наблюдений должны быть очищены от дефектных замеров (исключаются только те замеры, отметки о дефектности которых сделаны при наблюдении). Затем составляются хронометражные ряды длительности выполнения каждого элемента операции и оценивается качество выполнения наблюдений.

Хронометражная карта

Операция: сдирка катодных листов

| Элементы

операций

|

Номера замеров

|

Куст. н.

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

| Время, сек

|

| а+б+в

|

4.6

|

8.6

|

3.8

|

4.6

|

4.1

|

5.2

|

5.6

|

3.6

|

6.06

|

6.6

|

6.6

|

3.8

|

6.1

|

6.8

|

2.0

|

| б+в+г

|

4.75

|

4.82

|

4.7

|

4.72

|

4.7

|

4.77

|

4.74

|

4.8

|

4.75

|

4.75

|

4.71

|

4.81

|

4.78

|

4.81

|

2.5

|

| в+г+д

|

3.01

|

3.03

|

2.98

|

3.12

|

3.0

|

3.12

|

3.02

|

3.03

|

3.03

|

2.98

|

3.01

|

2.99

|

3.09

|

3.07

|

2.5

|

| г+д+е

|

3.78

|

3.62

|

3.64

|

3.71

|

3.66

|

3.66

|

3.66

|

5.63

|

4.3

|

4.5

|

4.8

|

4.9

|

4.8

|

4.9

|

2.5

|

| д+е+ж

|

4.4

|

4.5

|

4.6

|

4.7

|

5.4

|

4.1

|

5.2

|

3.7

|

4.6

|

3.4

|

3.3

|

3.63

|

3.2

|

3.0

|

2.0

|

| е+ж+а

|

2.75

|

3.76

|

2.8

|

2.82

|

3.76

|

2.85

|

3.65

|

3.68

|

3.72

|

3.61

|

3.64

|

3.76

|

3.73

|

3.68

|

2.5

|

| ж+а+б

|

3.76

|

3.88

|

4.04

|

3.86

|

3.91

|

4.0

|

3.79

|

5.82

|

3.93

|

3.86

|

3.98

|

3.96

|

3.88

|

3.92

|

2.5

|

Качество хронометражных рядов проверяется путём вычисления коэффициента устойчивости Куст.ф.

, который равен отношению максимальной продолжительности Тмакс.

выполнения данного элемента операции к минимальной Tмин.

:

Куст.ф.

= Тмакс.

/ Тмин.

Если Куст.ф.

< Куст.н.

, то ряд устойчив, а наблюдение качественно.

Если Куст.ф.

> Куст.н.

, то ряд неустойчив и разрешается исключить одно экстремальное значение (максимальное или минимальное). После этого вновь определяется коэффициент устойчивости, и если он снова оказывается больше нормативного, то проводится повторный хронометраж.

Итак, фактический коэффициент устойчивости для группы элементов операции а+б+в равен:

Куст.ф.А

= 8.6 / 3.6 = 2.39, 2.39 > 2.0;

для б+в+г: Куст.ф.Б

= 4.82 / 4.7 = 1.026, 1.026 < 2.5;

для в+г+д: Куст.ф.В

= 3.12 / 2.98 = 1.047, 1.047 < 2.5;

для г+д+е: Куст.ф.Г

= 5.63 / 3.62 = 1.56, 1.56 < 2.5;

для д+е+ж: Куст.ф.Д

= 5.4 / 3.0 = 1.8, 1.8 < 2.0;

для е+ж+а Куст.ф.Е

= 3.76 / 2.75 = 1.37, 1.37 < 2.5;

для ж+а+б Куст.ф.Ж

= 5.82 / 3.76 = 1.55, 1.55 < 2.5.

Согласно полученным данным лишь для первого хроноряда фактический коэффициент устойчивости превышает нормативный. Следуя приведённым выше указаниям, исключаем из первого хроноряда одно экстремальное значение (а именно – 8.6) и повторно определяем фактический коэффициент устойчивости:

Куст.ф.А

= 6.8 / 3.6 = 1.89, 1.89 < 2.0.

Теперь можно сделать вывод о хорошем качестве наблюдений в целом. Далее рассчитаем среднюю продолжительность групп элементов по формуле:

Тср.i.

= (t1

+ t2

+ t3

+ … + tn

) / n,

где Тср.i.

– средняя продолжительность данной группы элементов;

t1,2,3…n

– длительность первого, второго, третьего и т.д. замера данного хроноряда;

n – количество замеров.

Для группы а+б+в:

Тср.А.

=(4.6+3.8+4.6+4.1+5.2+5.6+3.6+5.06+6.6+6.6+3.8+6.1+6.8)/13=5.11с;

для группы б+в+г:

Тср.Б.

=(4.75+4.82+4.7+4.72+4.7+4.77+4.74+4.8+4.75+4.75+4.71+4.81+4.78+4.81)/14=4.76с.;для группы в+г+д:

Тср.В.

=(3.01+3.03+2.98+3.12+3.0+3.12+3.02+3.03+3.03+2.98+3.01+2.99+3.09+3.07)/14=3.03с.; для группы г+д+е:

Тср.Г.

=(3.78+3.62+3.64+3.71+3.66+3.66+3.66+5.63+4.3+4.5+4.8+4.9+4.8+4.9)/14=4.25с.; для группы д+е+ж:

Тср.Д.

=(4.4+4.5+4.6+4.7+5.4+4.1+5.2+3.7+4.6+3.4+3.3+3.63+3.2+3.0)/14=4.1с.; для группы е+ж+а:

Тср.Е.

=(2.75+3.76+2.8+2.82+3.76+2.85+3.65+3.68+3.72+3.61+3.64+3.76+3.73+3.68)/14=3.44с.; для группы ж+а+б:

Тср.Ж.

=(3.76+3.88+4.04+3.86+3.91+4.0+3.79+5.82+3.93+3.86+3.98+3.96+3.88+3.92)/14=4.04с.

Расчёт продолжительности каждого элемента в отдельности определяется суммированием элементов операции и их продолжительности. Например, изучаемая операция состоит из семи элементов: а, б, в, г, д, е, ж. Группируем эти элементы по три и находим продолжительность групп:

а+б+в=А, б+в+г=Б, в+г+д=В, г+д+е=Г, д+е+ж=Д, е+ж+а=Е, ж+а+б=Ж.

Тогда суммируя данные уравнения получим:

а+б+в+б+в+г+в+г+д+г+д+е+д+е+ж+е+ж+а+ж+а+б=А+Б+В+Г+Д+Е+Ж

или

а+б+в+г+д+е+ж=(А+Б+В+Г+Д+Е+Ж)/3.

Чтобы найти продолжительность элемента “a”, нужно вычесть из общей продолжительности операции длительность групп «Б» и «Д», т.е.:

а=((А+Б+В+Г+Д+Е+Ж)/3)-(б+в+г)-(д+е+ж).

Таким же образом находится продолжительность остальных элементов.

а=((5.11+4.76+3.03+4.25+4.1+3.44+4.04)/3) – 4.76 – 4.1=

=9.58 – 4.76 – 4.1=0.72 с.;

б=9.58 – 3.03 – 3.44=3.11 с.;

в=9.58 – 4.25 – 4.04=1.29 с.;

г=9.58 – 4.10 – 5.11=0.37 с.;

д=9.58 – 3.44 – 4.76=1.38 с.;

е=9.58 – 4.04 – 3.03=2.51 с.;

ж=9.58 – 5.11 – 4.25= 0.22 с .

Средняя продолжительность выполнения операции определяется как сумма всех элементов:

tср.

= а + б + в + г + д + е + ж.

tср

=0.72+3.11+1.29+0.37+1.38+2.51+0.22=9.6 с.=0.16 мин.

Полученное значение может приниматься за норму оперативного времени.

Расчёт нормы выработки может быть произведён по следующей формуле:

Тсм.

- (tпз

+tобс.

+tотл.

+tвн

)*К

Нвыр.

= Нвыр.

=

tоп.

где Тсм.

- продолжительность смены, мин;

tпз

, tобс.

, tотл.

, tвн

– соответственно нормативные значения затрат в течение всей смены на подготовительно-заключительное время, время на обслуживание рабочего места, на отдых и личные надобности, на вспомогательные нециклические работы, мин. .

Тсм.

= 492 мин., tпз

= 20.5 мин., tобс.

= 24.6 мин., tотл.

= 36.41 мин., tвн

= 0,

К= 1шт.

Нвыр.

=(492-(20.5+24.6+36.41+0)*1)/0.16=2566 шт.

Полная штучная норма времени в данном случае рассчитывается по формуле:

Нвр

= 492 мин. / Нвыр.

Нвр

= 492 мин. / 2566 шт. = 0.192 мин.

3. АНАЛИЗ ФОТОГРАФИИ РАБОЧЕГО ДНЯ

Фотография рабочего времени проводится с целью изучения и измерения всех без исключения затрат времени в течение смены или другого периода, а именно с целью выявления потерь рабочего времени и их причин и разработки на этой основе мероприятий по устранению недостатков и внедрению научной организации труда; изучения, обобщения и распространения опыта передовых рабочих; установления нормативов подготовительно-заключительного времени, времени обслуживания рабочего места, времени на отдых и личные надобности, а также получения исходных данных для определения оперативного времени на ручные работы; установления норм обслуживания оборудования и нормативов численности; выявления причин невыполнения норм; разработки организационно--технических мероприятий. В зависимости от объектов наблюдения различают индивидуальную, групповую, бригадную, массовую и маршрутную фотографию рабочего времени (ФРВ). При индивидуальной ФРВ объектом наблюдения является один рабочий на одном рабочем месте, при групповой – наблюдение ведётся за группой рабочих, из которых каждый выполняет отдельную операцию на своём рабочем месте, а при бригадной – за бригадой рабочих, занятых выполнением одной общей операции. Маршрутная ФРВ проводится за большим числом рабочих мест путём обхода их по определённому маршруту или когда объект наблюдения (рабочий) находится в движении, а при массовой – один наблюдатель изучает работу большого числа рабочих (группы, бригады, участка, цеха и т.д.).

Фотография рабочего времени делится на фотографии рабочего дня (ФРД), производственного процесса (ФПП), времени использования оборудования и самофотографию. При помощи ФРД изучаются все виды затрат рабочего времени, включая и перерывы, продолжительность наблюдения равняется продолжительности рабочего дня исполнителя. При ФПП одновременно проводится изучение затрат рабочего времени, времени использования оборудования и фактических режимов его работы, а при ФИО наблюдение ведётся за работой оборудования с целью изучения и анализа его использования в течение смены или другого периода времени. В процессе обработки данных ФРВ в каждом наблюдательном листе против записи затрат времени ставится их индекс (буквенное обозначение) или код и определяется продолжительность затрат времени. Одноимённые затраты группируются, затем составляется сводный по всем наблюдениям баланс рабочего времени по категориям затрат (фактический и нормативный).

В нашем случае мы ограничимся проведением фотографии рабочего дня одного рабочего (станочника). Её результаты отображены в таблице 3.1:

Таблица 3.1 Наблюдательный лист фотографии рабочего дня станочника

| № п/п

|

Наименование затрат времени

|

Текущее

время

|

Индекс

затрат

|

Длитель- ность

|

| час.:мин.

|

мин.

|

| 1

|

2

|

3

|

4

|

5

|

| Начало смены

|

7 : 00

|

| 1

|

Получение технологической карты и задания

|

7 : 05

|

пз

|

5

|

| 2

|

Получение заготовок

|

7 : 13

|

пз

|

8

|

| 3

|

Получение инструмента

|

7 : 17

|

пз

|

4

|

| 4

|

Наладка станка

|

7 : 30

|

обс

|

13

|

| 5

|

Оперативная работа

|

8 : 18

|

оп

|

48

|

| 6

|

Смена режущего инструмента

|

8 : 21

|

обс

|

3

|

| 7

|

Смазка станка

|

8 : 27

|

обс

|

6

|

| 8

|

Отдых

|

8 : 35

|

отл

|

8

|

| 9

|

Оперативная работа

|

9 : 40

|

оп

|

65

|

| 10

|

Уборка стружки и отходов

|

9 : 45

|

пз

|

5

|

| 11

|

Сдача изделий ОТК

|

9 : 53

|

пз

|

8

|

| 12

|

Отдых

|

10 : 08

|

отл

|

15

|

| 13

|

Получение нового задания и технологической карты

|

10 : 12

|

пз

|

4

|

| 14

|

Получение заготовок

|

10 : 17

|

пз

|

5

|

| 15

|

Сдача старого и получение нового инструмента

|

10 : 24

|

пз

|

7

|

| 16

|

Переналадка станка

|

10 : 35

|

обс

|

11

|

| 17

|

Разговор с другим рабочим

|

10 : 47

|

пнд

|

12

|

| 18

|

Оперативная работа

|

11 : 00

|

оп

|

13

|

| 19

|

Обеденный перерыв

|

12 : 00

|

-

|

-

|

| 20

|

Оперативная работа

|

12 : 44

|

оп

|

44

|

| 21

|

Устранение неисправностей станка дежурным слесарем

|

13 : 12

|

пнт

|

28

|

| 22

|

Смена инструмента

|

13 : 15

|

обс

|

3

|

| 23

|

Оперативная работа

|

14 : 28

|

оп

|

73

|

| 24

|

Отдых

|

14 : 34

|

отл

|

6

|

| 1

|

2

|

3

|

4

|

5

|

| 25

|

Подналадка станка

|

14 : 42

|

обс

|

8

|

| 26

|

Оперативная работа

|

15 : 15

|

оп

|

33

|

| 27

|

Смена инструмента

|

15 : 18

|

обс

|

3

|

| 28

|

Оперативная работа

|

15 : 36

|

оп

|

18

|

| 29

|

Уборка рабочего места

|

15 : 44

|

пз

|

8

|

| 30

|

Сдача изделий ОТК

|

15 : 53

|

пз

|

9

|

| 31

|

Преждевременный уход с рабочего места

|

16 : 00

|

пнд

|

7

|

где пз – подготовительно-заключительное время;

оп – оперативное время;

обс – время обслуживания рабочего места;

отл – время на отдых и личные надобности;

пнт – время перерывов по техническим причинам;

пнд – время перерывов, вызванных нарушением трудовой дисциплины.

Теперь на основании данных наблюдательного листа фотографии рабочего дня станочника разработаем фактический и нормативный балансы времени:

Таблица 3.2 Фактический и нормативный балансы затрат рабочего времени

| Индекс затрат

|

Фактический баланс

|

Нормативный баланс

|

Изменение затрат

|

| t, мин.

|

%

|

t, мин.

|

%

|

| пз

|

63

|

13.125

|

37

|

7.7

|

26

|

| обс

|

47

|

9.792

|

38.4

|

8

|

8.6

|

| оп

|

294

|

61.25

|

370.08

|

77.1

|

-

|

| отл

|

29

|

6.042

|

34.52

|

7.2

|

-

|

| ср

|

-

|

-

|

-

|

-

|

-

|

| пнт

|

28

|

5.833

|

-

|

-

|

28

|

| пнд

|

19

|

3.958

|

-

|

-

|

19

|

| Итого:

|

480

|

100

|

480

|

100

|

81,6

|

На основании анализа фактического и нормативного балансов затрат рабочего времени рассчитываем коэффициент использования рабочего времени:

Кисп.

=(Тпз

+Топ

+Тобс

+Тотл

)/Тсм

Кисп.

=(63+294+47+29)/480=0.902 или 90.2 %

Доля перерывов по техническим причинам от номинального рабочего времени составляет:

Кпнт

=Тпнт

/Тсм

Кпнт

=28/480=0.058 или 5.8 %.

Доля перерывов, вызванных нарушением трудовой дисциплины, от номинального рабочего времени составляет:

Кпнд

=Тпнд

/Тсм

Кпнд

=19/480=0.04 или 4 %.

Возможный рост производительности труда за счёт устранения потерь времени технического и организационного характера рассчитывается по формулам:

Рпнт

=(Тпнт

/Топ

)*100 %

Рпнд

=(Тпнд

/Топ

)*100 %

Рпнт

=(28/294)*100 %=9.5 %;

Рпнд

=(19/294)*100 %=6.5 %.

Суммарный рост производительности труда или выработки Робщ

составит:

Робщ

=Рпнт

+Рпнд

Робщ

=9.5+6.5=16 %.

В ходе анализа затрат рабочего времени были выявлены перерывы, вызванные нарушением трудовой дисциплины. С целью их полного устранения предлагается провести следующие организационно-технические мероприятия:

1. Отделу организации труда и заработной платы включить в положение об оплате труда пункт, предусматривающий при начислении заработной платы рабочим использование понижающих коэффициентов за нарушение трудовой дисциплины. Если по итогам месяца время перерывов такого характера составит до 10% от номинального рабочего времени, то размер месячной заработной платы этого рабочего уменьшается на 10%.

2. В связи с возможным ростом производительности труда на 6.5 % за счёт устранения перерывов, вызванных нарушением трудовой дисциплины, увеличить норму выработки для одного рабочего на 6.5 %. До внедрения мероприятий по улучшению организации труда численность рабочих на участке (Ч1

) составляла 15 человек, годовая выработка одного рабочего (В1 год

) – 3200 тысяч тенге, затраты на 1 тенге продукции (Зт/т

) – 0.73 тг/тг, доля УПР в себестоимости – 31 %.После внедрения организационно-технических мероприятий по улучшению организации труда прирост производства составит:

Р=(ИЗРВ/ОПф

)*100%

где ИЗРВ – изменение затрат рабочего времени фактического по сравнению с нормативным;

ОПф

– величина фактического оперативного времени.

Р=(81.6/294)*100%=27.76 %.

Годовой объём производства до внедрения ОТМ составлял:

В1

=В1 год

*Ч1

В1

=3200*15=48 млн.тенге.

Увеличение объёма производства, исключая затраты рабочего времени:

DВ=В1

*Р/100%

DВ=48*27.76/100%=13.32 млн. тенге.

Годовой экономический эффект по УПР в себестоимости продукции:

Эгод

упр

=DВ*Зт/т

*Купр

Эгод

упр

=13.32*0.73*0.31=3.014 млн. тенге.

Годовой экономический эффект:

Эгод

=Эгод

упр

– Ен

*КВ

где Ен

– нормативный коэффициент сравнительной экономической эффективности.

Эгод

=3.014 – 0.15*2=2.714 млн. тенге.

Срок окупаемости произведённых капиталовложений составит:

Ток

=КВ/Эгод

упр

Ток

=2/2.714=0.74 года.

Нормативный срок окупаемости капвложений:

Тн

=1/Ен

Тн

=1/0.15=6.6 лет

Ввиду отсутствия потребности в дополнительной продукции величину сокращения численности рабочих рассчитываем по формуле:

DЧ=DВ/ В1 год

DЧ=13.32/3.2= 4.125 или 4 человека

Вывод:

В результате внедрения предложенных организационно-технических мероприятий по улучшению организации труда прирост производства продукции составил 38.4%,. Годовой экономический эффект составил 105.83тыс. тенге. Срок окупаемости капвложений – 3.9 года. Ввиду отсутствия потребности в дополнительной продукции за счёт роста производительности труда можно сократить четверых человек, наиболее злостно нарушавших трудовую дисциплину.

4. ОПРЕДЕЛЕНИЕ НОРМ ПРОИЗВОДИТЕЛЬНОСТИ АГРЕГАТА

Задание:

На основе статистических данных, приведённых в таблице 4.1 определить:

1. Среднюю продолжительность (Т) плавки металла в агрегате, норму производительности агрегата (число плавок) в сутки (Nсут.

), в год (Nгод.

), и возможные относительные максимальные погрешности при определении этих норм.

2. Уравнение регрессии, отражающее зависимость продолжительности плавки агрегата (Тi

) от величины фактора (хi

), а также величину коэффициента корреляции (r), оценивающего тесноту связи Тi

=f

(xi

). Составить таблицу нормативных значений Т.

Примечание: При расчёте производительности агрегата принять продолжительность месяца, равную 30 суткам, а фактическое время работы агрегата за год – 355 суток. Для осуществления статистических расчётов необходимо составить таблицу. По горизонтали таблицы приводятся значения фактора (хi

), а по вертикали – значения продолжительностей плавок (Тi

). На пересечении этих показателей приводится число плавок (mi

).

Таблица 4.1 Исходные данные для выполнения задания

| Продолжительность плавки агрегата (Тi

)

|

| 30

|

28

|

37

|

38

|

48

|

46

|

55

|

54

|

57

|

67

|

| Значения фактора (хi

)

|

210

|

1

|

| 247

|

3

|

| 377

|

5

|

| 325

|

5

|

| 360

|

19

|

| 397

|

35

|

| 435

|

17

|

| 472

|

18

|

| 510

|

4

|

| 547

|

3

|

| Число плавок (mi

)

|

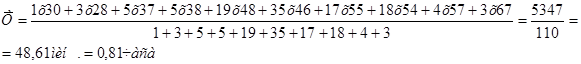

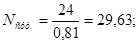

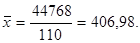

1. Рассчитаем средневзвешенную продолжительность плавки металла в агрегате:

2. Планируемое число плавок составит:

(4.3) (4.3)

(4.4) (4.4)

3. Среднеквадратичное отклонение для ряда распределения продолжительностей плавки (Тi

) рассчитаем по формуле:

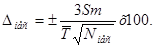

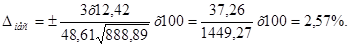

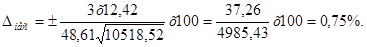

4. Относительные максимальные погрешности при планировании числа плавок:

(4.7) (4.7)

(4.8) (4.8)

5. Построим график зависимости продолжительности плавки (Тi

) от решающего фактора (хi

).

Эта зависимость может быть выражена прямой линией:

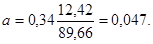

Коэффициент а уравнения 4.9 – коэффициент регрессии:

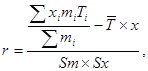

где r – коэффициент корреляции, характеризующий тесноту связи зависимости  . .

Величину коэффициента корреляции r и других статистических характеристик рассчитаем по формулам, известным по курсам статистики:

(4.12) (4.12)

(4.13) (4.13)

Свободный член b уравнения регрессии равен:

(4.14) (4.14)

Расчёты:

Полученное уравнение регрессии имеет вид:

Подставляя найденные значения параметров а и b уравнения регрессии получим эмпирическую зависимость продолжительности плавки (Ti

) от решающего фактора (хi

).

На рисунке 4.1 проводим теоретическую линию регрессии согласно уравнению.

| Теоретическая линия регрессии

|

|

| Эмпирическая линия регрессии

|

|

Рисунок 4.1 - Эмпирическая и теоретическая линии регрессии Рисунок 4.1 - Эмпирическая и теоретическая линии регрессии Таблица 4.2 Нормативы продолжительности плавки металла в агрегате (Тi

) в зависимости от значения фактора (хi

)

| № п/п

|

Значение фактора (хi

)

|

Продолжительность плавки, мин.

|

| 1

|

210

|

39,35

|

| 2

|

247

|

41,089

|

| 3

|

377

|

47,199

|

| 4

|

325

|

44,755

|

| 5

|

360

|

46,4

|

| 6

|

397

|

48,139

|

| 7

|

435

|

49,925

|

| 8

|

472

|

51,664

|

| 9

|

510

|

53,45

|

| 10

|

547

|

55,189

|

5. ПОСТРОЕНИЕ И АНАЛИЗ ГРАФИКОВ СМЕННОСТИ

График сменности представляет собой установленный на предприятии распорядок, регламентирующий чередование времени работы и времени отдыха на протяжении рабочей недели, месяца, года. В непрерывных процессах на производствах, в которых ежедневная семичасовая работа (а в предвыходные и в предпраздничные дни – шестичасовая) невозможна, допускается ведение суммированного учёта рабочего времени работников. При таком методе учёта рабочего времени переработка в одни дни учётного периода компенсируется недоработкой в другие дни того же учётного периода. В этих условиях очень большое значение имеет выбор графика сменности.

Выбранный график должен обеспечить:

1) соблюдение нормального баланса рабочего времени;

2) равномерное предоставление выходных дней со средней длительностью непрерывного отдыха при сменных работах не менее 39 часов и минимальной – не менее 24 часов;

3) равномерное чередование бригад по времени суток;

4) регламентированные перерывы для отдыха и приёма пищи (если позволяют условия работы). Продолжительность перерывов должна быть не менее 20 – 30 минут, но не более 2 часов. Длительность предоставляемого работающим ежедневного отдыха (между сменами) вместе со временем перерыва для отдыха и приёма пищи должна составлять не менее двойной продолжительности работы в предыдущую смену;

5) недопущения отсутствия ремонтного персонала для обслуживания агрегатов и оборудования;

6) Возможность своевременного и качественного профилактического осмотра и ремонта оборудования;

7) Сокращение, если это возможно по условиям производства, на 1 час продолжительности рабочего времени в предпраздничные и предвыходные дни.

Задание:

Построить график сменности для четырёх сменных бригад при непрерывном режиме работы (смена 8 часов по 4 или 6 выходов на заданный месяц). Чередование бригад и смен прямое, т. е. А, Б, В, Г; смены – 1,2,3. Первая смена начинается с 0 часов. Построенный график проанализировать с точки зрения его рациональности, соответствия основным требованиям их разработки, нормам рабочего времени (предварительно их рассчитав).

Определить:

1. длительность отдыха при ломке смен;

2. количество часов, отработанных одним рабочим каждой из бригад;

3. переработку времени по сравнению с нормой.

Дополнительные данные:

Длительность сменооборота, суток – 24; месяц – июнь; бригада, выходящая в первый день месяца – Г; в который раз бригада выходит в первый день месяца – 2.

Решение:

Рассчитаем норму рабочего времени для июня месяца:

Траб

=((Дкал

/Днед

)*Тнед

) – Дпразд

*Тсм

, (5.1)

где Дкал

- количество дней в июне;

Днед

- количество дней в неделе;

Тнед

- количество рабочих часов в неделе (по норме);

Дпразд

- количество праздничных дней в июне;

Тсм

- длительность смены.

Траб

=((30/7)*40) – 0*8=171 час.

Согласно заданию построим график сменности:

Таблица 5.1 График (четырёхбригадный) трёхсменный, непрерывный, с продолжительностью рабочей смены 8 часов

| Смена

|

Числа месяца

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

| I

|

Г

|

Г

|

Г

|

Г

|

Г

|

А

|

А

|

А

|

А

|

А

|

А

|

Б

|

Б

|

Б

|

Б

|

| II

|

Б

|

В

|

В

|

В

|

В

|

В

|

В

|

Г

|

Г

|

Г

|

Г

|

Г

|

Г

|

А

|

А

|

| III

|

А

|

А

|

А

|

Б

|

Б

|

Б

|

Б

|

Б

|

Б

|

В

|

В

|

В

|

В

|

В

|

В

|

| Отдых

|

В

|

Б

|

Б

|

А

|

А

|

Г

|

Г

|

В

|

В

|

Б

|

Б

|

А

|

А

|

Г

|

Г

|

| Смена

|

Числа месяца

|

| 16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

26

|

27

|

28

|

29

|

30

|

31

|

| I

|

Б

|

Б

|

В

|

В

|

В

|

В

|

В

|

В

|

Г

|

Г

|

Г

|

Г

|

Г

|

Г

|

А

|

| II

|

А

|

А

|

А

|

А

|

Б

|

Б

|

Б

|

Б

|

Б

|

Б

|

В

|

В

|

В

|

В

|

В

|

| III

|

Г

|

Г

|

Г

|

Г

|

Г

|

Г

|

А

|

А

|

А

|

А

|

А

|

А

|

Б

|

Б

|

Б

|

| Отдых

|

В

|

В

|

Б

|

Б

|

А

|

А

|

Г

|

Г

|

В

|

В

|

Б

|

Б

|

А

|

А

|

Г

|

1) Длительность отдыха при ломке смен составила 72 часа.

2) Количество часов, отработанных рабочим каждой из бригад:

бригада А = 22 смены = 22*8 = 176 часов;

бригада Б = 22 смены = 22*8 = 176 часов;

бригада В = 23 смены = 23*8 = 184 часа;

бригада Г = 23 смены = 23*8 = 184 часа.

3) Переработка времени по сравнению с нормой составила:

для бригады А = 176 – 177 = - 1 час;

для бригады Б = 176 – 177 = - 1 час;

для бригады В = 184 – 177 = 7 часов;

для бригады Г = 184 – 177 = 7 часов.

6. РАСЧЁТ ЗАРАБОТНОЙ ПЛАТЫ БРИГАДЫ РАБОЧИХ

Задание:

Рассчитать тарифную заработную плату; доплаты и премии для бригады рабочих, оплачиваемых по сдельно-премиальной системе и имеющих «норму-план».

Данные:

Таблица 6.1 Данные для выполнения задания

| Число членов бригады одного разряда, чел / Тарифный разряд

|

Чис-

лен-

ность брига-

ды, чел.

|

Условный

индекс

бригады

|

Месяц года

|

% ввыполне-ния плана

|

% выполне-ния норм

|

Районный коэффици-ент

|

Премия за выполнение плана, %

|

| 4/4, 1/5

|

5

|

Б

|

XI

|

100.0

|

107.0

|

1.1

|

30

|

Примечания: 1. Работа в праздничные дни оплачивается по двойному тарифу.

2. Отработанное за месяц время принять по результатам выполнения задания 5.

3. За каждый процент перевыполнения плана – 1.5% премии.

Организация заработной платы и материального стимулирования должна отвечать следующим требованиям:

а) соответствие оплаты труда количеству и качеству затраченного труда;

б) обеспечение материального стимулирования повышения эффективности производства и производительности труда, ускорения внедрения достижений науки и техники, научной организации труда, передового производственного опыта, экономии трудовых и материальных ресурсов;

в) обеспечение ведущей роли тарифных ставок в общей сумме заработной платы рабочих, а также простоты и ясности построения систем заработной платы.

Эти требования проводятся в жизнь при помощи таких элементов организации заработной платы, как нормирование труда, тарифная система, формы и системы заработной платы. Только взаимосвязь этих элементов позволит правильно организовать заработную плату. Тарифная система – один из основных элементов организации заработной платы рабочих. С помощью этой системы дифференцируется уровень заработной платы по отраслям производства. Основными элементами тарифной системы являются: тарифно-квалификационные справочники работ и профессий рабочих, тарифные сетки, тарифные ставки и районные коэффициенты к заработной плате.

Решение:

1) определение месячного заработка по тарифу:

Зт

= Ст

*t, (6.1)

где Ст

- тарифная ставка, тенге/час;

t – время фактической работы, час. (посчитано в задании № 5).

1-й рабочий: Зт

=285*176=50160 тенге;(285тенге – тарифная ставка 4-го разряда)

2-й рабочий: Зт

=285*176=50160 тенге;

3-й рабочий: Зт

=285*176=50160 тенге;

4-й рабочий: Зт

=285*176=50160 тенге;

5-й рабочий: Зт

=370*176=65120 тенге;(370тенге-тарифная ставка 5-го разряда)

Итого вся бригада: Зп

=265760 тенге;

2) приработок бригады:

n

Дп

=(Нп

/100)*å Зi

т

*Кi

, (6.2)

i=1

где Нп

- перевыполнение нормы выработки, %;

Кi

- число рабочих i-го разряда.

Дп

=(7/100)*(50160*4+65120*1)=0.07*265760=18603.2 тенге;

3) определение премии бригады рабочих с учётом выполнения и перевыполнения плана:

n

Дпр

=Збр

*(К1

+К2

*К3

)=(å Зi

т

+Дп

)*(К1

+К2

*К3

), (6.3)

i=1

где К1

– коэффициент премии за выполнение плана, 0.3 (30 %);

К2

– коэффициент премии за каждый процент перевыполнения плана, 0.015;

К3

– процент перевыполнения плана.

Дпр

=(265760+18603.2)*(0.3+0.015*0)=85308.96 тенге;

4) доплата за бригадирство (10% от тарифного заработка):

Дб

=Зт

*Нв

*0.1, (6.4)

где Зт

– тарифный заработок бригадира (рабочего высшего разряда);

Нв

– фактическое выполнение нормы, доли ед.

Дб

=65120*1.07*0.1=6967.84 тенге;

5) определение доплаты за работу в ночное время:

Дн

=Ст

*tн

*К4

, (6.5)

где tн

– суммарное время работы в ночное время (с 000

до 800

), 6 смен из 5-го задания;

К4

– коэффициент доплат (0.5).

для первого рабочего Дн

=285*48*0.5=6840 тенге;

для второго рабочего Дн

=285*48*0.5=6840 тенге;

для третьего рабочего Дн

=285*48*0.5=6840 тенге;

для четвёртого рабочего Дн

=285*48*0.5=6840 тенге;

для пятого рабочего Дн

=370*48*0.5=8880 тенге;

6) определение общего заработка рабочих за месяц с учётом коэффициента трудового участия (КТУ):

При расчёте общего заработка рабочего следует иметь в виду, что в коллективный заработок бригады, подлежащий распределению, не включаются доплаты за бригадирство, за работу в ночное и сверхурочное время, в праздничные и выходные дни, оплата бюллетеней, суммы за рационализацию и др.

Таблица 6.1 Распределение коллективного заработка между членами бригады с учётом КТУ, (тенге)

| Рабочий данного разряда

|

Заработок по тарифу за отработанное время

|

Установленный КТУ

|

Расчётный заработок (гр2*гр3)

|

Распределяемая часть заработка

|

Доплаты

|

Общая зар-плата

|

Зорплата рабочих с учётом районного коэффициента

|

| При-работок(И5/И4)*Гр4

|

Премия (И6/И4) *Гр4

|

За бригадирство

|

За работу в ночное время

|

Переработка и праздники

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

| 5

|

65120

|

1.2

|

78144

|

5253

|

24088

|

6968

|

8880

|

-

|

110309

|

121339

|

| 4

|

50160

|

0.9

|

45144

|

3035

|

13916

|

-

|

6840

|

-

|

73951

|

81346

|

| 4

|

50160

|

1.05

|

56668

|

3809

|

17468

|

-

|

6840

|

-

|

78277

|

86105

|

| 4

|

50160

|

1.05

|

56668

|

3809

|

17468

|

-

|

6840

|

-

|

78277

|

86105

|

| 4

|

50160

|

0.8

|

40128

|

2697

|

12369

|

-

|

6840

|

-

|

72066

|

79273

|

| Итого:

|

265760

|

-

|

276752

|

18603

|

85309

|

6968

|

36240

|

-

|

412880

|

454168

|

7. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ МЕРОПРИЯТИЙ ПО СОВЕРШЕНСТВОВАНИЮ ОРГАНИЗАЦИИ ТРУДА

Мероприятия:

1. Повысить производительность труда на 12 %. За счёт этого высвободить соответствующее число рабочих, что потребует капитальных затрат – 39.9 млн. тг. и, кроме того, у каждого из оставшихся рабочих среднегодовая заработная плата возрастёт на 2.5 %.

2. Ограничить повышение производительности труда до 8.5 %. За счёт этого при относительно меньших затратах увеличить выпуск продукции пропорционально росту производительности труда с учётом прироста средней заработной платы рабочих на 3.5 %. Капитальных затрат в этом случае потребуется на 50 % меньше, чем в первом варианте.

3. За счёт повышения производительности труда на 12 % увеличить выпуск продукции на 8 %, за счёт 4 % прироста производительности труда сократить численность рабочих. При этом у оставшихся рабочих средняя заработная плата возрастёт на 0.8 %. Капитальные затраты соответствуют первому варианту.

Таблица 7.1 Данные для расчёта экономической эффективности мероприятия по улучшению организации труда

| Показатели

|

Величина

|

| Численность рабочих, чел.

Плановая годовая выработка на 1 рабочего, тыс.тг.

Средняя годовая заработная плата 1 рабочего, тыс.тг.

Размер отчислений на социальное страхование, %.

Затраты на 1 тг. продукции по плану, тг.

Удельный вес условно-постоянных расходов в себестоимо-сти, %.

Размер капитальных вложений, млн. тг.

|

1008

250.8

215.7

29

0.93

29

39.9

|

Необходимо выбрать оптимальный вариант мероприятия. Для этого сравниваем приведённые затраты всех вариантов:

ПЗ=С + Ен

*Зед.

, (7.1)

где С – себестоимость продукции;

Ен

– нормативный коэффициент сравнительной экономической эффектив-ности;

Зед

- капитальные или единовременные затраты, связанные с разработкой и внедрением мероприятий.

Поскольку при расчёте приведённых затрат трёх мероприятий различными будут лишь их единовременные затраты, то и сравнение проводим по их величинам. Величина единовременных затрат какого мероприятия будет наименьшей, то и берём за оптимальное:

Зед1

=39.9 млн. тг., Зед2

=19.95 млн. тг., Зед3

=39.9 млн. тг.

19.95<39.9

Второй вариант мероприятий является оптимальным.

Расчёт экономической эффективности мероприятия:

1. Прирост производительности труда составил 8.5 % по условию мероприятия.

2. Относительная экономия численности работников:

Эч

=П*Чср

/(100+П),

где П – прирост производительности труда;

Чср

– среднесписочная численность работающих, чел.

Эч

=8.5*1008/(100+8.5)=79 чел.

3. Экономия фонда заработной платы:

Эфзп

=Эч

*ЗП*Урзп

(7.3)

где ЗП – средняя годовая заработная плата одного рабочего, тыс. тенге;

Урзп

– доля роста заработной платы одного рабочего.

Эфзп

=79*215.7*1.035=17636.71 тыс. тенге.

4. Экономия на отчислениях в фонд социального страхования:

Эфсс

=Эфзп

*Уфсс

(7.4)

где Уфсс

– доля отчислений в фонд социального страхования.

Эфсс

=17636.71*0.29=5114.646 тыс. тенге.

5. Прирост объёма производства:

V=((В1

((100 + П)/100)– В1

)*Чср

, (7.5)

где В1 – годовая выработка 1 рабочего, тыс. тг.

V=((250.8*((100+8.5)/100) – 250.8)*1008=21488.544 тыс. тг.

6. Экономия на условно-постоянных расходах:

Эупр

=V*Зт/т

*Купр

, (7.6)

где Купр

– доля условно-постоянных расходов в себестоимости продукции.

Эупр

=21488.544*0.93*0.29=5795.46 тыс. тг.

7. Годовой экономический эффект:

Эгод

=(Эупр

+Эфзл

+Эфсс

) – Ен

*Зед

, (7.7)

Эгод

=(5795.46+17636.71+5114.646) – 0.15*19950=25554.316 тыс. тг.

8. Срок окупаемости единовременных затрат:

Ток

=Зед

/Эупр

, (7.8)

Ток

=19950/5795.46=3.44 года.

Вывод:

Нормативный срок окупаемости капитальных затрат составляет 6.6 лет. В нашем случае он составил 3.44 года, что меньше норматива. Следовательно, рассмотренное мероприятие можно считать рентабельным или целесообразным.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта были проведены:

а) анализ уровня организации и нормирования труда;

б) расчёт норм затрат труда на основе хронометража (методом цикловых замеров);

в) анализ фотографии рабочего дня;

г) определение норм производительности агрегата;

д) построение и анализ графиков сменности;

е) расчёт заработной платы бригады рабочих;

ж) экономическое обоснование мероприятий по совершенствованию организации труда.

Выполнение позволило лучше усвоить классификацию затрат труда и методику их нормирования, основные показатели научной организации труда на производстве, основные направления улучшения этих показателей. Кроме того, обогатился опыт работы с производственной документацией и научно-технической литературой.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Бельгольский Б.П., Спасов А.А., Медведев И.А.: Организация труда и техническое нормирование на предприятиях чёрной металлургии, М.: Металлургия, 1981 г.

2. Научная организация и нормирование труда в машиностроении. / Под общ. ред. С.М. Семёнова / – М.: Машиностроение, 1991 г.

3. Гурьянов С.Х., Поляков И.А., Ремизов К.С. Справочник экономиста по труду (методика расчётов по экономике рынка труда на промышленных предприятиях). – М.: Экономика, 1989 г.

4. Выявление и оценка резервов роста производительности труда на промышленных предприятиях (в объединениях), методические рекомендации. – М.: Экономика, 1990 г.

5. Фильев В.И. Организация, нормирование и оплата труда в развитых странах. – М.: Экономика, 1996 г.

6. Основы научной организации труда на предприятии (уч. пособие). Под общей редакцией И.А. Полякова. – Л.: Профиздат, 1987 г.

7. Смирнов Е.А. Справочное пособие по НОТ. – М.: Экономика, 1986 г.

|