Содержание

Введение

Технико-экономическое обоснование

Исходные данные

Обоснование размера партии деталей

Выбор рационального способа восстановления детали

Технологический маршрут

Схема маршрутного технологического процесса восстановления детали

Расчет припусков на механическую обработку

Техническое нормирование наплавочных работ

Определение элементов технической нормы времени для фрезерных работ

Определение элементов технической нормы времени для шлифовальных работ

Заключение

Список использованной литературы

Приложение

Введение

В процессе эксплуатации автомобиля надежность, заложенная в нем при конструировании и производстве снижается вследствие изнашивания деталей, коррозии, усталости и старения материала и других вредных процессов, протекающих в автомобиле. Вредные процессы вызывают появление различных неисправностей и дефектов, устранение которых необходимо для поддержания автомобиля в работоспособном состоянии. Поддержание автомобиля в работоспособном состоянии с минимальными издержками — это цель автотранспортного предприятия. Одной из основных задач АТП является расширение номенклатуры восстанавливаемых деталей. Все основные детали автомобиля являются достаточно сложными в конструктивно-технологическом отношении, их изготовление влечет за собой большие затраты времени, средств и материалов. Вторичное использование деталей с допустимым износом и восстановление изношенных деталей, узлов и механизмов, способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и ежегодно дает большую экономию различных материалов и бюджетных средств.

Технико-экономическое обоснование

Полуось заднего моста автомобиля ГАЗ – 53 А изготовлена из стали 40Г, твердость шлицев HRC 47…60. В процессе работы полуоси осуществляют передачу крутящего момента от дифференциала к ведущим колесам автомобиля. Крутящий момент носит знакопеременный характер. Они передают крутящий момент. Полуось выполняется в виде сплошного вала.

Внутренний конец полуоси имеет шлицы, а наружный – фланец. Полуось внутренним концом связана с шестерней, находящейся в корпусе дифференциала, вследствие, этого в процессе работы происходит износ шлицев полуоси (характер износа: шлицы изнашиваются по боковым поверхностям, наружный диаметр шлицевого конца не изнашивается) и зубьев шестерни, износ шейки вала под сальник. Через фланец полуосей осуществляется жесткая связь с ведущими колесами автомобиля, вследствие чего возникает деформация (погнутость) фланца в местах крепления.

Основными рабочими поверхностями являются: поверхность под сальник, торец фланца, поверхность шлиц. Условия работы этой детали диктуют необходимость, чтобы поверхность шлиц была c твердостью HRC 47…60.

Диаметр шлицевого конца и шейки под сальник должны быть шлифованы.

Полуось заднего моста принадлежит к классу деталей "круглые стержни". Детали этого класса изготавливаются из конструкционных среднеуглеродистых и легированных сталей, высокопрочного чугуна. Рабочие поверхности в большинстве случаев подвергают закалке токами высокой частоты или цементации с последующей закалкой и низкотемпературным отпуском.

Для обеспечения технических условий износ шлиц восстанавливают наплавкой, а шейку под сальник восстанавливают независимо от того, изношены они или нет.

Исходные данные

N = 2500 шт. автомобилей;

Kр = 0,6;

m = 2.

Обоснование размера партии деталей

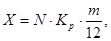

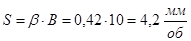

Размер партии на ремонт полуоси определяется по формуле:

гдеN – годовая производственная программа;

Kр – коэффициент ремонта полуоси;

m – число одноименных деталей в машине.

Выбор рационального способа восстановления детали

Технологический критерий

| Дефект |

Способы восстановления детали |

| Износ шлицев |

Механизированная наплавка:

- подфлюсовая (применяется для наплавки шлиц);

- вибродуговая (для деталей работающих при знакопеременных нагрузках не рекомендуется, после наплавки снижается усталостная прочность детали);

- в среде углекислого газа (применяется для деталей диаметром 25 мм и выше с небольшим запасом прочности, происходит снижение прочности после наплавки, что не приемлемо для деталей работающих при знакопеременных нагрузках)

|

| Износ шейки под сальник |

Механическая наплавка

- подфлюсовая (целесообразно применять для восстановления деталей диаметром более 55 мм)

- вибродуговая

- в среде углекислого газа (применяется для сварки кузова и оперения автомобиля)

|

Из перечисленных выше способов восстановления выбираем:

а) для восстановления шлицев – подфлюсовая наплавка;

б) для восстановления шейки под сальник – подфлюсовая наплавка.

Критерий долговечности

гдеТв – ресурс восстановленной детали;

Тн – ресурс новой детали.

При сравнении способов восстановления выбираем тот способ у которого Кд больше - подфлюсовая наплавка Кд = 0,79.

Критерий экономичности

Определяем стоимость восстановления детали. Значение себестоимости можно определить только после окончательной разработки технологического процесса и установления норм времени. В учебном варианте для простоты допускается применить значение себестоимости по прейскурантам, данным авторемонтных предприятий или удельной себестоимости восстановления.

Кэ = 61,5 руб/мІ - для подфлюсовой наплавки ;

Кэ = 31,9 руб/мІ - для обработки под ремонтный размер.

То есть стоимость восстановления шлицов полуоси заднего моста дешевле закупки новой детали, тем более в масштабе ремонта 250 штук в месяц. Аналогично и со вторым дефектом.

Технологический маршрут

Таблица1

| № п/п |

Операция |

Оборудование |

| 1 |

Наплавка шлицевых поверхностей |

Установка для наплавки |

| 2 |

Правка деталей после наплавки

(по потребности)

|

Пресс |

| 3 |

Обточка шлицевого конца |

Токарный станок |

| 4 |

Нарезание шлицев (по методу деления) |

Фрезерный станок |

| 5 |

Шлифование шлицев по наружному диаметру |

Круглошлифовальный станок |

| 6 |

Шлифование посадочного места под сальник |

Круглошлифовальный станок |

Схема маршрутного технологического процесса восстановления детали

"

Полуось заднего моста ГАЗ-53А"

.

Дефект: износ шлицев по толщине

Таблица 2- Процесс восстановления дефектов

| Наименование операций и содержание переходов |

Оборудование и инструмент |

База и способ закрепления |

Технические требования |

| 005. Наплавочная |

У - 652 |

Механический зажим |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Наплавить металл в продольном направлении путем заливки впадины |

Центровые отверстия |

Толщина слоя при наплавке под флюсом не более 1 мм |

| 010. Обточная |

ТВС 1616 |

Механический зажим |

Центровые отверстия детали соосны относительно друг друга |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Обточить шлицевой конец детали |

Резец Т15К6 |

Центровые отверстия |

| 010. Фрезерная |

ФС 6М82Г |

Механический зажим |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Нарезать шлицы |

Червячная фреза |

Центровые отверстия |

| 015. Шлифовальная |

КШС 3В151 |

Механический зажим |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Шлифовать по наружному диаметру |

Шлифовальный круг |

Центровые отверстия |

| 020. Контрольная |

| 1. Проверить наружный диаметр |

Предельная скоба |

- |

| 2. Проверить внутренний диаметр |

Индикаторная скоба |

- |

| 3. Проверить ширину шлица |

Предельная скоба |

- |

| 4. Проверить профиль внутреннего диаметра |

Шаблон |

- |

| 5. Проверить биение по внутреннему диаметру и конусность |

Индикатор |

Дефект: износ шейки под сальник

Таблица 3- Процесс восстановления дефектов

| Наименование операций и содержание переходов |

Оборудование и инструмент |

База и способ закрепления |

Технические требования |

| 005. Наплавочная |

У - 652 |

Механический зажим |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Наплавить металл по винтовой линии при вращении детали |

Центровые отверстия |

Толщина слоя при наплавке под флюсом не более 1 мм |

| 010. Шлифовальная |

КШС 3В151 |

Механический зажим |

| 1. Установить деталь в центрах |

Центровые отверстия |

Центровые отверстия детали соосны относительно друг друга |

| 2. Шлифовать по наружному диаметру |

Шлифовальный круг |

Центровые отверстия |

| 015. Контрольная |

| 1. Проверить наружный диаметр |

Микрометр 50 - 75 мм |

- |

Расчет припусков на механическую обработку

Определение толщины наплавляемого металла

Толщина наплавляемого металла должна быть минимальной при условии, что после механической обработки наплавленного слоя на поверхности детали не остается в виде непрозрачных участков, пор или шлаковых включений.

Толщина наплавленного металла равна максимальному износу плюс припуск на обработку:

гдеt - толщина наплавляемого металла, мм;

Иmax – максимальный износ партии изношенных деталей, мм;

∆ - припуск на обработку, принимается равным 0,5 мм.

При отсутствии данных по износу можно принять толщину наплавляемого металла равной 1 мм при диаметре детали менее 75 мм ( в = 50 мм).

Техническое нормирование наплавочных работ

Автоматическая наплавка производится на переоборудованных токарных станках, где осуществляется главное вращательное движение и движение подачи вдоль оси наплавляемого изделия. Поэтому элементы технической нормы имеют особенности нормирования сварки и токарной обработки. Для определения машинного времени t0 необходимо знать скорость наплавки Vн, частоту вращения детали n, подачу S на один оборот (на шаг наплавки) и толщину наплавки t. А для определения скорости наплавки необходимо знать скорость подачи проволоки Vпр и коэффициент наплавки αн. Плотность тока и коэффициент наплавки выбираются по рис. IV.3.3 [I, с. 313] – Г. А. Малышев, исходя из диаметра электродной проволоки.

Исходные данные:

1) наплавка шейки под сальник:

Da = 92 А/ммІ; d= 1,6 мм; αн = 11 г/А·ч; γ = 1,23 г/смі; S = 4 мм/об (при Д = 50ч80 мм S = 4 мм/об); К = 0,986 и а = 0,985 (взяты по табл. IV.3.7. [I, с. 314] – Г. А. Малышев.); t = 1 мм; i = 2; l = 14 мм; Z = 250 мин.

Сила сварочного тока:

гдеDa – плотность тока, А/мм;

d – диаметр проволоки, мм.

Для обеспечения требуемых свойств наплавленного металла под флюсом применяется в основном флюс АН – 348А. Для валов диаметром 50-90 мм (D = 50 мм) применяется проволока диаметром 1,6 мм. Для среднеуглеродистых и легированных сталей (материал полуоси сталь 40Г) применяют проволоку Нп – 50 ХГСА.

Масса расплавленного металла:

гдеαн – коэффициент наплавки,

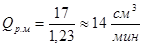

Объем расплавленного металла:

гдеγ – плотность расплавленного металла, г/смі.

При установившемся процессе объем расплавленного металла

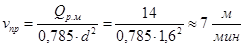

гдеvпр – скорость подачи электродной проволоки, м/мин;

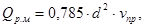

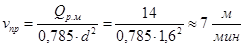

Объем расплавленного металла Qр.м переносится на наплавляемую поверхность. Объем наплавленного металла в минуту:

гдеt – толщина наплавленного слоя, мм;

S – на один оборот детали (на шаг наплавки), мм/об;

vн – скорость наплавки, м/мин.

Но так как Qр.м = Qн.м, то

Однако необходимо учесть, что не весь расплавленный металл переносится на наплавленную поверхность и объем наплавленного металла будет положен равномерно, то с учетом этого последнее равенство примет вид:

гдеК – коэффициент перехода металла на наплавленную поверхность;

a – коэффициент неполноты наплавляемого слоя.

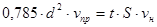

Скорость наплавки:

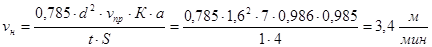

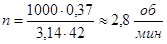

Частота вращения:

гдеD – диаметр наплавляемой детали, мм.

Расчет норм времени

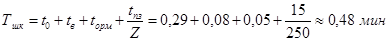

Для расчета норм времени используется следующая формула:

гдеTшк – штучно – калькуляционное время, мин;

t0 – основное (машинное) время, мин:

для наплавки тел вращения:

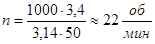

гдеL – длина валика, м:

гдеl – длина наплавки, м:

i – количество слоев наплавки.

tв – вспомогательное время, мин:

гдеtви – вспомогательное время, связанное с изделием, на установку и снятие детали принимается по табл. IV.3.9. [I, с. 315] – Г. А. Малышев; tи =0,48·L =0,48·0,55 = 0,26 мин.

tвп – вспомогательное время, связанное с переходом, принимается для наплавки под флюсом 1,4 мин на 1 пог. м шва (валика).

тогда тогда

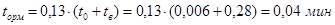

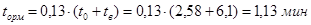

tорм – время обслуживания рабочего места принимается 13 % от оперативного:

tпз – подготовительно – заключительное время, принимается по табл. IV.3.8. [I, с. 315] – Г. А. Малышев. tпз = 16,4 мин.

2) продольная наплавка шлицев:

Da = 92 А/ммІ; d= 1,6 мм; αн = 11 г/А·ч; γ = 1,23 г/смі; S = 4 мм/об (при Д = 50ч80 мм S = 4 мм/об); К = 0,986 и а = 0,985 (взяты по табл. IV.3.7. [I, с. 314] – Г. А. Малышев.); t = 8 + 1,2 = 9,2 мм (высота шлицев + припуск на механическую обработку); i = 14; l = 84 мм; Z = 250 мин; в = 42 мм., F = 42 ммІ.

Сила сварочного тока:

Масса расплавленного металла:

Объем расплавленного металла:

Скорость подачи электродной проволоки:

Скорость наплавки:

гдеF – поперечное сечение шлицевого пространства;

Частота вращения:

Расчет норм времени

Необходимо иметь в виду, что при продольной наплавке шлицев выключают вращение шпинделя станка и сохраняют подачу сварочной головки вдоль наплавляемого изделия. В этом случае эта подача является скоростью наплавки.

гдеTшк – штучно – калькуляционное время;

Основное (машинное) время:

для наплавки шлиц продольным способом:

гдеvн – скорость наплавки: vн = 0,325 м/мин = 32,5 мм/мин.

Основное время на один шлиц:

tв – вспомогательное время, мин:

гдеtпд – вспомогательное время на поворот детали на 180° и на установку сварочной горелки принимается – 0,46; а на 13 поворотов – 5,98 мин. tвп – вспомогательное время, связанное с переходом, принимается для наплавки под флюсом 1,4 мин на 1 пог. м шва (валика).

тогда тогда

tорм – время обслуживания рабочего места принимается 13 % от оперативного:

tпз – подготовительно – заключительное время, принимается по табл. IV.3.8. [I, с. 315] – Г. А. Малышев. tпз = 16,4 мин.

Выбор оборудования

Автоматическая наплавка под флюсом производиться на специальных наплавочных установках.

Выбираем наплавочный станок: У-652.

Определение элементов технической нормы времени для фрезерных работ

Нарезание шлицев. Величина врезания и перебега фрезы:

гдеу1 – величина врезания фрезы, мм;

у2 – величина перебега фрезы, равная (0,03 ч 0,05)·D, (0,04·10= 0,4 мм);

D – диаметр фрезы, мм.

Для фрезерования торцевой фрезой:

гдеt – глубина фрезерования, (9 мм);

B – ширина фрезерования, (6 мм);

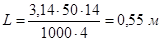

Подача в минуту:

мм мм

гдеS0 – подача на один оборот фрезы, мм/об;

Sz – подача на один зуб фрезы, мм/зуб (0,01);

n – частота вращения фрезы, об/мин;

z – число зубъев фрезы (6).

Выбираем обточной станок: ТВС 1616

Определение элементов технической нормы времени для шлифовальных работ

Припуск на механическую обработку

- шлицевых поверхностей: принимаем ∆ = 0,25 мм по табл. II.1.12 [I, с. 80] – Г. А. Малышев; принимаем t = 1мм.

- поверхности под сальник: принимаем ∆ = 0,25 мм по табл. II.1.12 [I, с. 80] – Г. А. Малышев; принимаем t = 1мм.

1) шлифование наплавленной шейки под сальник:

Продольная подача на один оборот обрабатываемой детали принимается в долях ширины шлифовального круга:

гдеB – ширина шлифовального круга, мм; принимаем B = 10 мм;

β – коэффициент, определяющий долю ширины шлифовального круга;

(принимается из табл. IV.3.90 – IV. 3.91. [I, с. 368-369] – Г. А. Малышев); β = 0,42.

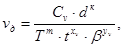

Скорость вращения обрабатываемой детали:

гдеCv – постоянная величина, зависящая от обрабатываемого материала, характера круга и вида шлифования;

d – диаметр обрабатываемой поверхности (d = 50 мм);

Т – стойкость шлифовального круга, мин (7,5 мин);

t – глубина шлифования, мм;

Значение коэффициента Cv и показателей степени к, m, xv, yv принимаются из табл. IV.3.92 – IV. 3.94. [I, с. 369-370] – Г. А. Малышев.

Cv = 0,27; к = 0,3; m = 0,5; xv = 1; yv = 1.

Основное время:

При поперечной подаче на каждый ход стола:

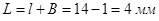

гдеL – длина хода стола (или шлифовального круга), мм:

при шлифовании без выхода круга:

гдеl – длина обрабатываемой поверхности;

nд – частота вращения обрабатываемой детали, об/мин:

i – число проходов (4);

К – коэффициент, зависящий от точности шлифования и износа круга;

Для окончательного шлифования К = 1,5.

Подготовительно – заключительное и вспомогательное время принимается из табл. IV.3.95 – IV. 3.98. [I, с. 370-371] – Г. А. Малышев.

tпз = 7 мин; tв = 0,08 мин, тогда

1) шлифование шлицев после наплавки:

Продольная подача: B = 50 мм; β = 0,42, тогда

Скорость вращения обрабатываемой детали:

d = 50 мм; Т = 7,5 мин; t = 1 мм;

Cv = 0,27; к = 0,3; m = 0,5; xv = 1; yv = 1.

Основное время:

Длина хода стола (или шлифовального круга), мм:

nд – частота вращения обрабатываемой детали, об/мин:

i – число проходов (4);

К – коэффициент, зависящий от точности шлифования и износа круга;

Для окончательного шлифования К = 1,5.

При поперечной подаче на каждый ход стола:

Подготовительно – заключительное и вспомогательное время принимается из табл. IV.3.95 – IV. 3.98. [I, с. 370-371] – Г. А. Малышев.

tпз = 15 мин; tв = 0,08 мин, тогда

Выбор оборудования

Шлифование производиться на специальных круглошлифовальных станках.

Выбираем круглошлифовальный станок: КШС 3В151

Заключение

В результате работы был разработан технологический процесс восстановления полуоси заднего моста автомобиля ГАЗ-53, проведён расчёт технико-экономический анализ выбранного способа восстановления, т.е. выбранный способ с точки зрения экономичности, сложности оборудования и технологичности является наиболее приемлемым из известных. В результате работы был сделан ремонтный чертёж детали, карты эскизов выбранных процессов и составлены операционная и технологическая карты технологического процесса восстановления детали. Следовательно существует необходимость восстановления детали вместо замены её новой, т.к. с точки зрении экономии средств это более выгодно чем покупка новой детали.

Список используемой литературы

1. Справочник технолога авторемонтного производства / Под ред. Г.А. Малышев. – М.: Транспорт, 1977. – 432с.

2. Ремонт автомобилей / С.И. Румянцев, А.Г. Боднев, Н.Г Бойко и др.; Под ред. С.И. Румянцева. – М.: Транспорт, 1989. – 479с.

3. Разработка технологического процесса восстановления детали. Метод. указания к самостоятельной работе / ВлГУ. сост.Овчинников В.П., Владимир , 1994. – 96с.

4. Воловик В.Е. Справочник по восстановлению деталей. – М.: Колос, 1981. – 351с.

5. Каталог запасных частей автомобиля ГАЗ-53/ Под ред. Лапкина А.Г. – М.: Машиностроение, 1983. - 225с.

Приложение

Сборка заднего моста ГАЗ 53А

Сборку заднего моста производим в условиях авторемонтного предприятия.

| № нормы |

Единица объема работы |

Содержание работы |

Количество узлов и деталей |

Профессия, разряд работы |

Норма времени на единицу объема работы, час. |

| 1 |

Картер заднего моста |

Установить картер заднего моста на стенд при помощи подъемного механизма |

1 |

Слесарь по ремонту автомо-билей, 2 |

0,05 |

| 2 |

Сборка дифференциала |

Установит: коробки сателлитов левую и правую, подшипники сателлитов, шестерни полуоси, сателлит дифференциала заднего моста, крестовину сателлита, маслоулавливатель, болты, гайки, шайбы, шпильки, шплинты. |

1 |

То же, 4 |

1,2 |

| 3 |

Дифференциал |

Установить дифференциал в сборе в картер редуктора, установить крышки подшипников и завернуть гайки и болты крепления. Отрегулировать подшипники |

1 |

То же, 4 |

0,33 |

| 4 |

Сборка редуктора |

Установить: ведущая и ведомая шестерни главной пары, муфта с наружными кольцами подшипников ведущей шестерни главной пары, подшипники, регулировочные кольца, маслосгонный сальник, крышка картера, маслоприемная трубка, тарелка, пружина, пробка, комплект шестерен главной передачи, ведущая и ведомая шестерни главной передачи, стопорные кольца, болты, гайки, прокладки, шайбы. |

1 |

То же, 4 |

1,8 |

| 5 |

Редуктор в сборе |

Установить редуктор в картер при помощи подъемного механизма и завернуть болты крепления |

1 |

То же, 4 |

0,20 |

| 6 |

Тормоза задние |

Установить колесные цилиндры, кронштейны разжимных кулаков, разжимные кулаки и регулировочные рычаги, оси ( эксцентрики ), опоры, колодки, стопорные пластины, стяжные пружины, завернуть гайки и болты крепления |

2 |

То же, 4 |

0,43 |

| 7 |

Ступицы с тормозны-ми бараба-нами |

Установить ступицы с тормозными барабанами, подшипники, завернуть гайки крепления, отрегулировать подшипники и колодки |

2 |

То же, 4 |

0,47 |

| 8 |

Полуоси |

Установить полуоси |

2 |

То же, 4 |

0,25 |

| 9 |

Пробки наливного и сливного отверстий |

Завернуть пробки наливного и сливного отверстий |

2 |

То же, 2 |

0,03 |

| 10 |

Мост задний |

Снять задний мост со стенда при помощи подъемного механизма |

1 |

То же, 2 |

0,08 |

Итого: 4,84

|