| Санкт-Петербургский государственный технологический институт

(Технический университет)

Кафедра технологии Факультет химической технологии

нефтехимических и органических веществ и

углехимических производств полимерных материалов

Курс 5

Группа 443

Курсовая работа

Тема: «Расчет колонны выделения фракции 120-128»

Студент Николаев Ю.В.

Личная подпись

Руководитель Пекаревский Б.В.

Личная подпись

Оценка

Подпись руководителя

Санкт–Петербург 2008 г.

Содержание

Исходные данные для расчета

1. Определение физико-химических свойств компонентов питания

2. Состав и расходы компонентов питания

3. Состав и расходы компонентов дистиллята

4. Состав и расходы компонентов остатка

5. Расчет мольной доли отгона. Определение составов паровой и жидкой фаз двухфазного питания

6. Определение температур верха и низа колонны

7. Определение флегмового числа

8. Тепловой баланс ректификационной колонны

9. Расчет величин внутренних потоков жидкости и пара в колонне

Предварительный расчет диаметра колонны для укрепляющей секции

Предварительный расчет диаметра колонны для отгонной секции

Литература

Исходные данные

Производительность колонны по сырью: F=214480

Температура ввода сырья: tF=180 ºC

Давление в секции питания: PF=0,25 МПа

Давление наверху колонны: РВ=0,22 МПа

Давление внизу колонны: РН=0,28 МПа

Состав сырья: Фракция XF 102 – 120 0,18

Легко кипящий компонент 120 – 124 0,05

Тяжело кипящий компонент 124 – 128 0,05

128 – 150 0,295

150 – 179 0,425

Содержание легко кипящего компонента в дистилляте:

yD=0,16

Содержание легко кипящего компонента в кубовом остатке:

xW=0,016

1. Определение физико-химических свойств компонентов питания

| Фракция

|

tср, ºC

|

d20i

кг/м³

|

ai

|

d15i

кг/м³

|

Kw

|

Mi,

кг/кмоль

|

xFi

|

xFi'

|

| 102-120

|

111,0

|

0,746

|

9,003*

10^-4

|

0,751

|

11,77

|

106,30

|

0,180

|

0,209

|

| 120-124

|

122,0

|

0,755

|

9,002*

10^-4

|

0,760

|

11,74

|

112,02

|

0,050

|

0,055

|

| 124-128

|

126,0

|

0,758

|

9,0015*

10^-4

|

0,763

|

11,73

|

114,25

|

0,050

|

0,054

|

| 128-150

|

139,0

|

0,768

|

9,000*

10^-4

|

0,773

|

11,71

|

121,60

|

0,295

|

0,299

|

| 150-179

|

164,5

|

0,785

|

8,998*

10^-4

|

0,790

|

11,69

|

137,03

|

0,425

|

0,383

|

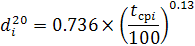

1.1. Определяем относительную плотность компонентов при 20 ºC.

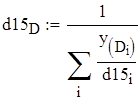

1.2. Определяем относительную плотность компонентов при 15 ºC.

где а – температурная поправка

1.3. Рассчитываем величину характеризующего фактора.

Рассчитываем молекулярные массы узких фракций (по уравнению Войнова).

1.4. Определяем среднюю молекулярную массу питания

MF=123,38 кг/кмоль

1.5. Определяем мольные доли компонентов питания

Состав и расходы компонентов питания

| Фракция

|

xFi

|

xFi'

|

fi, кг/час

|

fi', кмоль/час

|

| 102-120

|

0,180

|

0,209

|

38606,4

|

363,33

|

| 120-124

|

0,050

|

0,055

|

10724,0

|

95,61

|

| 124-128

|

0,050

|

0,054

|

10724,0

|

93,87

|

| 128-150

|

0,295

|

0,299

|

63271,6

|

519,78

|

| 150-179

|

0,425

|

0,383

|

91154,0

|

665,81

|

| Сумма

|

1

|

1

|

214480

|

1738,40

|

1.6. Определяем мольный расход питания

F'=F/MF=1738,4 кмоль/час

1.7. Рассчитываем массовые и мольные расходы компонентов питания

1.8.

1.9. Определяем относительную плотность

d15F=0,724+5*8,997*10^-4=0,799 кг/м³

tF=180 ºC =>  d20iF=0,794 кг/м³ d20iF=0,794 кг/м³

3. Состав и расходы компонентов дистиллята

3.1 Определяем массовый расход дистиллята

D=50641,1 кг/час D=50641,1 кг/час

3.2 Определяем расход легкого ключевого компонента в дистилляте

d120-124=D*yD=50641,1*0,16=8102,6 кг/час

| Фракция

|

yDi

|

yDi'

|

d, кг/час

|

d', кмоль/час

|

| 102-120

|

0,762

|

0,772

|

38606,4

|

363,33

|

| 120-124

|

0,160

|

0,154

|

8102,6

|

72,33

|

| 124-128

|

0,078

|

0,074

|

3932,1*

|

34,42

|

| 128-150

|

0

|

0

|

0

|

0

|

| 150-179

|

0

|

0

|

0

|

0

|

| Сумма

|

1

|

1

|

50641,1

|

470,1

|

3.3. Определяем расход тяжелого ключевого компонента в дистилляте

d(124-128)=50641,1 – (38606,4 + 8102,6)=3932,1

Если в дистилляте присутствуют компоненты более легкие, чем ЛКК, то:

1) их расходы в дистилляте численно равны их расходам в питании

2) суммы их расходов необходимо вычитать из общего расхода дистиллята при определении в ТКК.

3.4. Определяем массовую долю ТКК в дистилляте.

yDткк=dткк/D=3932,1/50641,1=0,078

3.5 Определяем мольные расходы компонентов дистиллята.

di' = di / Mi

Найдем суммарный мольный расход дистиллята D'=Σdi'=470,10 кмоль/час

3.6. Определяем среднюю молекулярную массу дистиллята.

MD=D/D'=50641,1/470,1=107,72 кг/кмоль

3.7. Определяем относительную плотность

d15=0,753 кг/м³ d15=0,753 кг/м³

3.8. Определяем мольные доли компонентов дистиллята

yD'=( yDi*MD)/Mi

4. Состав и расходы компонентов остатка

| Фракция

|

xWi

|

xWi'

|

Wi, кг/час

|

Wi', кмоль/час

|

| 102-120

|

0

|

0

|

0

|

0

|

| 120-124

|

0,016

|

0,018

|

2621,4

|

23,28

|

| 124-128

|

0,042

|

0,047

|

6791,9

|

59,45

|

| 128-150

|

0,386

|

0,410

|

63271,6

|

519,78

|

| 150-179

|

0,556

|

0,525

|

91154

|

665,81

|

| Cумма

|

1

|

1

|

163838,9

|

1268,3

|

4.1. Определяем расходы компонентов в кубовом остатке и массовый и мольный расход в остатке в целом

Wi=fi – di Wi'=fi' – di'

W=F – в W'=F' – D'

W=214480 – 50641,1 = 163838,9 кг/час

W'=1738,4 – 470,1 = 1268,3 кмоль/час

4.2. Определяем массовые и мольные доли

xWi

= Wi

/ W

xWi

' = Wi

' / W'

4.3. Определяем относительную плотность и среднюю молекулярную массу кубового остатка

d15W = 0,782 кг/м³ d15W = 0,782 кг/м³

MW = W/W'=129,2 кг/кмоль

5. Расчет мольной доли отгона. Определение составов паровой и жидкой фаз двухфазного питания

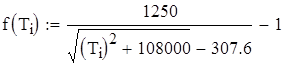

5.1. Рассчитываем величину вспомогательной функции

f(Ti)=f(180+273)=3.96 f(Ti)=f(180+273)=3.96

5.2. Рассчитываем значение давления насыщенных паров узких фракций по формуле Ашворта

| Фракция

|

xFi'

|

f(Ti)

|

Pi,МПа

|

KPi

|

S

|

| e'=0,3

|

e'=0,4

|

e'=0,5

|

| 102-120

|

0,209

|

5,32

|

0,478

|

1,91

|

0,164

|

0,153

|

0,144

|

| 120-124

|

0,055

|

5,06

|

0,378

|

1,51

|

0,048

|

0,046

|

0,044

|

| 124-128

|

0,054

|

4,97

|

0,347

|

1,39

|

0,048

|

0,047

|

0,045

|

| 128-150

|

0,299

|

4,70

|

0,262

|

1,05

|

0,295

|

0,293

|

0,292

|

| 150-179

|

0,383

|

4,22

|

0,147

|

0,59

|

0,437

|

0,458

|

0,482

|

| |

|

|

|

|

Σ 0,992

|

Σ 0,997

|

Σ 1,007

|

5.3. Рассчитаем константу фазового равновесия.

KPi=Pi/PF PF = 0,25 МПа

5.4. Определяем мольную долю отгона по формуле Трегубова

| Фракция

|

XFi'

|

XFi

|

Xi'

|

Xi

|

yi'

|

yi

|

| 102-120

|

0,209

|

0,180

|

0,150

|

0,127

|

0,287

|

0,253

|

| 120-124

|

0,055

|

0,050

|

0,045

|

0,040

|

0,068

|

0,063

|

| 124-128

|

0,054

|

0,050

|

0,046

|

0,042

|

0,064

|

0,061

|

| 128-150

|

0,299

|

0,295

|

0,293

|

0,283

|

0,308

|

0,311

|

| 150-179

|

0,383

|

0,425

|

0,466

|

0,508

|

0,275

|

0,313

|

5.5. Определяем мольные доли компонентов в жидкой фазе питания

5.6. Рассчитываем мольные доли компонентов в паровой фазе питания

yi'=Kpi * Xi'

5.7. Определяем средние молекулярные массы жидкой и паровой фаз

Mx= Σ Xi'*Mi Mx=125,73 кг/кмоль

My= Σ yi'*Mi My=120,57 кг/кмоль

5.8. Определяем относительную плотность

d15x= Σ Xi'* d15i = 0,777 кг/м³

d15y= 0,771 кг/м³

5.9 Определяем массовые доли xi и yi

5.10. Определяем массовую долю отгона

e = e'*(My/MF) = 0,435 * (120,57/123,38) = 0,425

6. Определение температуры продуктов в верхнем и нижнем сечении колонны

Давление насыщенных паров узких нефтяных фракций при умеренных давлениях в системе может быть рассчитано по уравнению Ашворта:

Значения вспомогательной функции от рабочей температуры f(Ti) и средних температур выкипания узких фракций f(Tср

i) определяются из соотношения:

Константы фазового равновесия компонентов:

KPi

= P0

i

/ P

Температуры верха и низа колонны определяются как корни уравнений численным методом Ньютона – Рафсона:

g (T) = ∑ (yDi

/ Ki

,в

) – 1 = 0,

g (T) = ∑ (Ki

,н

×xi

) – 1 = 0

Итерационная формула для определения улучшенного значения корня выглядит следующим образом:

T(

r

+1)

= T(

r

)

- g (T(

r

)

)/ g' (T(

r

)

), где r – номер итерации.

Для упрощения расчетов примем:

g' (T) ≈ [g(T+∆T) – g(T)] / ∆T, ∆T = 0,001×Т

В качестве начального приближения примем значение температуры в секции питания (120 ºС).

6.1. Температура верха колонны

Из условия: Pв

= 0,22 МПа

| Фракция

|

f(Ti

)

|

yDi

'

|

r = 1, T(

r

)

= 180 °С

|

r = 2, T(

r

)

= 118,59°С

|

| Pi

, МПа

|

KPi

|

yDi

'/ KPi

|

T(

r

+1)

|

KPi

|

yDi

'/ KPi

|

T(

r

+1)

|

| 102-120

|

5,32

|

0,72

|

0,478

|

2,17

|

0,3311

|

|

0,56

|

1,2762

|

|

| 120-124

|

5,06

|

0,154

|

0,379

|

1,72

|

0,085

|

|

0,42

|

0,3674

|

|

| 124-128

|

4,97

|

0,074

|

0,347

|

1,58

|

0,0469

|

|

0,38

|

0,197

|

|

| |

|

|

|

|

Σ0,4675

|

118,59°С

|

|

1,8406

|

135,94 °С

|

| Фракция

|

r = 3, T(

r

)

= 135,94 °С

|

r = 4, T(

r

)

= 142,6 °С

|

| KPi

|

yDi

'/ KPi

|

T(

r

+1)

|

KPi

|

yDi

'/ KPi

|

T(

r

+1)

|

| 102-120

|

0,87

|

0,8294

|

|

1,01

|

0,7109

|

|

| 120-124

|

0,66

|

0,2343

|

|

0,77

|

0,1994

|

|

| 124-128

|

0,59

|

0,1248

|

|

0,70

|

0,1059

|

|

| |

|

1,1885

|

142,6°С

|

|

1,0163

|

143,296°С

|

| Фракция

|

r = 4, T(

r

)

= 143,296 °С

|

| KPi

|

yDi

'/ KPi

|

T(

r

+1)

|

| 102-120

|

1,03

|

0,6998

|

|

| 120-124

|

0,79

|

0,1961

|

|

| 124-128

|

0,71

|

0,1042

|

|

| |

|

1,0001

|

143,3°С

|

Результаты расчетов

tB

= 143,3°С ; f(143,3+273) = 4,611

| Фракция

|

f(Ti

)

|

yDi

'

|

Pi

, МПа

|

KPi

|

yDi

'/ KPi

|

| 102-120

|

5,32

|

0,72

|

0,226

|

1,03

|

0,7

|

| 120-124

|

5,06

|

0,154

|

0,173

|

0,79

|

0,196

|

| 124-128

|

4,97

|

0,074

|

0,156

|

0,71

|

0,104

|

| ∑

|

|

1

|

|

|

1

|

6.2. Температура низа колонны

Из условия Pн = 0,28 МПа

| Фракция

|

f(Ti)

|

xWi'

|

r = 1, T(

r

)

= 180 °С

|

r = 2, T(

r

)

= 196,24 °С

|

| Pi, МПа

|

Kpi

|

xWi'* Kpi

|

T(

r

+1)

|

Kpi

|

xWi'* Kpi

|

T(

r

+1)

|

| 120-124

|

5,06

|

0,018

|

0,379

|

1,35

|

0,024

|

|

2,84

|

0,0512

|

|

| 124-128

|

4,97

|

0,047

|

0,346

|

1,24

|

0,058

|

|

2,64

|

0,1241

|

|

| 128-150

|

4,70

|

0,410

|

0,262

|

0,94

|

0,384

|

|

2,08

|

0,8538

|

|

| 150-179

|

4,22

|

0,525

|

0,147

|

0,52

|

0,275

|

|

1,27

|

0,6656

|

|

| ∑

|

|

|

|

|

0,742

|

196,24

|

|

1,69

|

199,3

|

| r = 3, T(

r

)

= 199,3 °С

|

r = 1, T(

r

)

= 194,71 °С

|

r = 1, T(

r

)

= 194,53°С

|

| Kpi

|

xWi'* Kpi

|

T(

r

+1)

|

Kpi

|

xWi'* Kpi

|

T(

r

+1)

|

Kpi

|

xWi'* Kpi

|

T(

r

+1)

|

| 1,92

|

0,0346

|

|

1,77

|

0,0319

|

|

1,77

|

0,0318

|

|

| 1,78

|

0, 834

|

|

1,64

|

0,0769

|

|

1,63

|

0,0766

|

|

| 1,37

|

0,5613

|

|

1,26

|

0,5147

|

|

1,25

|

0,5130

|

|

| 0,8

|

0,4181

|

|

0,72

|

0,3799

|

|

0,72

|

0,3785

|

|

| ∑

|

1,097

|

194,71

|

|

1,0034

|

194,53

|

|

1

|

194,53

|

Результаты расчетов TН

= 194,5°С ; f(194,5+273) = 3,737

Фракция

|

f(Ti

)

|

xWi'

|

Pi

, МПа

|

KPi

|

xWi'*KPi

|

| 120-124

|

5,06

|

0,018

|

0,495

|

1,77

|

0,032

|

| 124-128

|

4,97

|

0,047

|

0,456

|

1,63

|

0,07

|

| 128-150

|

4,70

|

0,410

|

0,350

|

1,25

|

0,513

|

| 150-179

|

4,22

|

0,525

|

0,202

|

0,72

|

0,379

|

| ∑

|

|

1

|

|

|

1

|

7. Определение флегмового числа

Рн = 0,28 МПа Рв = 0,22 МПа РF = 0,25 МПа

tн = 194,5 ºC tв = 143,3 ºC tF = 180 ºC

7.1 Определяем значения коэффициентов относительной летучести

| Фракция

|

αiв

|

αiн

|

αiF

|

αi

|

| 102-120

|

3,81

|

3,06

|

3,24

|

3,36

|

| 120-124

|

2,95

|

2,45

|

2,56

|

2,65

|

| 124-128

|

2,68

|

2,26

|

2,36

|

2,43

|

| 128-150

|

1,96

|

1,73

|

1,78

|

1,82

|

| 150-179

|

1

|

1

|

1

|

1

|

Находим среднее геометрическое значение коэффициентов относительной летучести

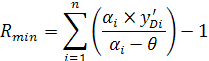

7.2. Определяем значения вспомогательного параметра уравнения Андервуда

Σ αi* XFi' / (αi - θ) = e'

Корень уравнения будем оттискивать на участке 2,65< θ <2,43

Зададимся значениями θ: 2, 3. И найдем при этих значениях величину

Σ αi* XFi' / (αi - θ) = e'

e'(2) = 0,516 + 0,224 + 0,305 – 3,023 – 0,383 = - 2,36.

e'(3) = 1,951 – 0,416 – 0,23 – 0,461 – 0,192 = 0,65

θ = 2,94

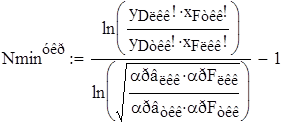

7.3. Определяем минимальное флегмовое число

Rmin = 6,176 – 1,407 – 0,353 – 1 = 3,42 Rmin = 6,176 – 1,407 – 0,353 – 1 = 3,42

7.4. Определяем min и рабочее число теоретических тарелок

Nmin = 0,735/0,038 – 1 = 18,34 Nmin = 0,735/0,038 – 1 = 18,34

Рабочее число

N =(0,4+18,34)/(1-0,4) = 31,23 N =(0,4+18,34)/(1-0,4) = 31,23

Рассчитываем min и рабочее число тарелок для укрепляющей секции.

Nmin(укр) = 6,96 Nmin(укр) = 6,96

Nукр = (0,4 + 6,96)/(1 - 0,4) = 12,27

Для отгонной секции

Nотг = 18,96

8. Тепловой баланс

| |

Фаза

|

d15i

|

t, ºC

|

i, кДж/кг

|

Расход, кг/час

|

Q, кДж/час

|

| Приход тепла

Питание:

Пар

Жидкость

Пар + жидкость

Доп. в куб

|

П

Ж

ПЖ

|

0,771

0,777

|

180

180

|

696,7

408,2

530,8

|

214480

|

11,40*10^7

11,45*10^7

|

| Расход тепла

Дистиллят

Остаток

Доп. сверху

|

Ж

Ж

|

0,753

0,782

0,753

|

143,3

194,5

80

|

325,4

446,4

169,0

|

50641,1

163838,9

|

1,65*10^7

7,30*10^7

13,9*10^7

|

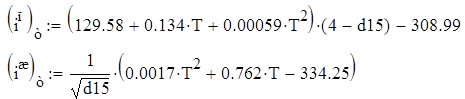

8.1. Рассчитываем энтальпии основных потоков

8.2. Рассчитываем энтальпию парожидкостного питания

Температура холодного острого орошения – 80 ºC. Потери в окружающую среду принимаем 5% от общего количества расходуемого тепла и с учетом этого находим дополнительное количество тепла, которое следует подвести в куб колонны

QВ = 1,05*(QD + QW + Qd – QF) = 11,45*10^7 кДж/час

9. Расчет величин внутренних потоков жидкости и пара в колонне (в массовых долях)

Укрепляющая секция

Gв = D*(R + 1) = 50641,1*5,97 = 302327,4 кг/час

Lв = Gв – в = 251686,3 кг/час

Отгонная секция

Gн = Qв/(itн(пара) - itн(жидкости)) = 11,45*10^7/(725,6 – 446,4) = 410100,3 кг/час

Lн = Gн + W = 573939,2 кг/час

10. Предварительный расчет диаметра колонны

10.1. Укрепляющая часть колонны

Выбор типа тарелки.

К тарельчатым массообменным устройствам предъявляются следующие основные требования: низкая металлоемкость; высокая производительность, высокая эффективность (т.е. высокий коэффициент полезного действия практической тарелки); малое гидравлическое сопротивление тарелки; широкий диапазон устойчивой работы (тарелка должна эффективно работать как при больших, так и при малых нагрузках по жидкости и пару).

Для данной колонны выбираются клапанные прямоточные тарелки. Клапанные тарелки являются барботажными. Главными конструктивными элементами клапанных тарелок являются перфорированное основание тарелки и клапаны, в нерабочем состоянии перекрывающие отверстия в основании тарелки, а под действием потока пара поднимающиеся на некоторую высоту, которая определяется их массой или ограничителями подъема.

Клапанные тарелки, благодаря регулируемому сечению, обеспечивают высокую эффективность в широком диапазоне нагрузок. К их достоинствам относятся также почти полное отсутствие «провала» жидкости на нижележащую тарелку и малый унос жидкости паром, поднимающимся не вертикально, а наклонно к плоскости тарелки.

Примем расстояние между клапанными тарелками для верха колонны Н=800мм, высоту сливной перегородки hс

=50мм, ориентировочную величину динамического подпора жидкости над сливной перегородкой Δhd=50мм.

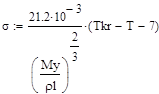

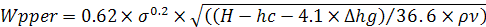

Расчет скорости паров в точке захлебывания.

Линейная скорость паров в точке «переброса» жидкости рассчитывается по уравнению:

где σ – поверхностное натяжение на границе пар – жидкость при рабочих условиях;  - плотность пара, кг/м3

. - плотность пара, кг/м3

.

где Tkr – псевдокритическая температура, К,

ρl – плотность жидкости при средней температуре укрепляющей секции колонны (84.5 ºС)

ρl = (0.772 – 0.000515*143.3)*1000 = 698.201 кг/м3

Tkr = 204.6 + 273

Тогда поверхностное натяжение равно дин/см

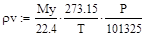

Плотность пара при температуре укрепляющей части колонны

ρv = 7.665 кг/м3

Тогда скорость паров в точке захлебывания

= 1.34 м/с = 1.34 м/с

Расчет рабочей площади тарелки.

Объемная нагрузка по пару в верхнем сечении колонны:

где Gmas – массовая нагрузка по парам в данном сечении колонны.

V = 302327.4/(3600×7.665) = 10.956 м3

/с.

Рабочая площадь тарелки рассчитывается по уравнению:

Sp = 1.269/(0.9 × 1.722) = 0.819 м2

Расчет допустимой скорости жидкости в сливном устройстве.

Допустимая скорость жидкости в сливном устройстве:

Для случая малого пенообразования const = +300 мм, тогда

Wdop = (H + const) × 10-3

/5 = (800+300) × 10-3

/5= 0.22 м/с.

Расчет площади сливных устройств.

Площадь сливных устройств:

где Q – объемная нагрузка по жидкости в произвольном сечении укрепляющей секции колонны.

Lmas – массовая нагрузка по жидкости в данном сечении колонны.

Q = 251686.3/3600 × 698.201 = 0.1 м3

/с.

Ssl = 0.1 /(0.9 × 0.22) = 0.506 м2

Диаметр и основные геометрические размеры согласно ГОСТ.

На основании проведенных расчетов выбираем следующие параметры клапанной однопоточной колонны:

Диаметр колонны Dk = 5000 мм

Длина пути жидкости на тарелке Lt = 1.455 м

Площадь поперечного сечения колонны Sk = 19.625 м2

Периметр слива В = 6.44 м

Площадь прохода паров S0 = 2.98 м2

Рабочая площадь тарелки Sp = 14.32 м2

Площадь сливных устройств Ssl = 2.48 м2

Зазор между сливом и приемной перегородкой b = 0.06 м

Зазор под сливным стаканом а = 0.08 м

10.2. Отгонная часть колонны

Предварительный расчет диаметра колонны для отгонной части колонны практически аналогичен расчету для укрепляющей части. Расчет скорости паров в точке захлебывания. Линейная скорость паров в точке «переброса» жидкости рассчитывается по уравнению:

ρl = (d20

– 0.000515 ×t)×1000 = (0.783 – 0.000515×194.5)×1000=702.833 кг/м3

Поверхностное натяжение равно

σ = 9.562 дин/см

Плотность пара при температуре отгонной секции колонны:

ρv = 9.308 кг/м3

Тогда скорость паров в точке захлебывания:

= 1.232 м/с. = 1.232 м/с.

Расчет рабочей площади тарелки.

Объемная нагрузка по пару в верхнем сечении колонны:

где Gmas – массовая нагрузка по парам в данном сечении колонны.

V = 410100.3/(3600×9.308) = 12.238 м3

/с.

Рабочая площадь тарелки рассчитывается по уравнению:

Sp = 11.04 м2

Расчет допустимой скорости жидкости в сливном устройстве.

Допустимая скорость жидкости в сливном устройстве:

Для случая малого пенообразования const = +300 мм, тогда

Wdop = (H + const) × 10-3

/5 = 0.22 м/с.

Расчет площади сливных устройств.

Площадь сливных устройств:

где Q – объемная нагрузка по жидкости в произвольном сечении укрепляющей секции колонны.

Lmas – массовая нагрузка по жидкости в данном сечении колонны.

Q = 573939.2/3600 × 702.833= 0.227 м3

/с.

Ssl = 0.227/(0.9 × 0.22) = 1.146 м2

Диаметр и основные геометрические размеры согласно ГОСТ.

На основании проведенных расчетов выбираем следующие параметры клапанной однопоточной колонны:

Диаметр колонны Dk = 5000 мм

Длина пути жидкости на тарелке Lt = 1.45 м

Площадь поперечного сечения колонны Sk = 19.625 м2

Периметр слива В = 6.44 м

Площадь прохода паров S0 = 2.98 м2

Рабочая площадь тарелки Sp = 14.32м2

Площадь сливных устройств Ssl = 2.48 м2

Зазор между сливом и приемной перегородкой b = 0.06 м

Зазор под сливным стаканом а = 0.08 м

Проверочный гидравлический расчет выбранной тарелки

Укрепляющая часть колонны.

1. Определение минимальной нагрузки по жидкости и проверка на отсутствие конусообразования.

Удельная нагрузка по жидкости:

Lv = Q × 3600/B = 0.1×3600/6.44 = 55.975 м2

/ч

Динамический подпор жидкости над сливной перегородкой:

Δhd = 2.84× Lv2/3

= 2.84×55.975 2/3

= 42 мм

Минимально допустимая величина для клапанных тарелок Δhd ≥13 мм. Условие выполняется.

2. Определение величины уноса жидкости парами.

Отношение объемного расхода паров к рабочей площади тарелки:

Wp = V/Sp = 0.765 м/с

Высота пены на тарелках:

Zf = 342 м

Условие Zf < Н выполняется.

3. Расчет удельного уноса жидкости:

е0 = (1.72×(83.3× Wp/(Н – Zf))1.38

)/σ = (1.72 ×(83.3×0.765/(800 – 342)1.38

)/8.976 = 0.013

4. Расчетный объемный расход жидкости с учетом уноса:

Qp = (Q + е0× Gmas/ (ρl×3600))×3600 = 365.934 м3

/ч

5. Проверка на захлебывание сливного устройства.

Отношение скорости жидкости в сливе к площади слива:

Wl = Qp / (3600× Ssl) =365.934/(3600×2.48) = 0.041 м/с

Условие Wl ≤ Wdop выполняется.

Отношение скорости жидкости под сливным стаканом к поперечному сечению зазора:

Wc = Qp/(B×a×3600) =365.934/(6.44×0.08×3600)= 0.197 м/с

Условие Wc < 0.45 выполняется.

6. Проверка на захлебывание тарелки.

Удельная нагрузка по жидкости и динамический подпор жидкости с учетом уноса:

Lv = Qp/B =56.822 м2

/ч

Δhd = 2.84× Lv2/3

= 42 мм

Скорость паров в точке переброса:

= 1.368 м/с = 1.368 м/с

Объемная нагрузка по пару в точке переброса:

Vper =  × Sp = 1.368*14.32 = 19.588 м3

/с × Sp = 1.368*14.32 = 19.588 м3

/с

Условие V=10.956< Vper выполняется.

Проверка на отсутствие провала жидкости.

Скорость паров в режиме провала для клапанных тарелок:

W0pr =(0.00253× Lv+0.16)√(ρl/ρv)= 3.185 м/с

Объемный расход паров на нижней границе эффективной работы тарелки:

Vpr = W0pr×Sp = 9.492 м/с

Условие Vpr < V выполняется

Минимальная нагрузка по пару в устойчивом режиме работы:

Vmin = 0.15×S0√(ρl/ρv) = 4.243м3

/с

Условие Vmin< V выполняется.

Отгонная часть колонны.

Для низа колонны проверочный расчет проводится аналогично верхней части колонны.

1. Определение минимальной нагрузки по жидкости и проверка на отсутствие конусообразования.

Удельная нагрузка по жидкости:

Lv = Q × 3600/B =126.803 м2

/ч

Динамический подпор жидкости над сливной перегородкой:

Δhd = 2.84× Lv2/3

= 2.84×126.803 2/3

= 72 мм

Минимально допустимая величина для клапанных тарелок Δhd ≥13 мм. Условие выполняется.

2. Определение величины уноса жидкости парами.

Отношение объемного расхода паров к рабочей площади тарелки:

Wp = V/Sp = 0.855м/с

Высота пены на тарелках:

Zf = 502мм

Условие Zf < Н выполняется.

3. Расчет удельного уноса жикости:

е0 = (1.72×(83.3× Wp/(Н – Zf))1.38

)/σ = (1.72 ×(83.3×0.855/(800 – 502)1.38

)/9.562 = 0.025

4. Расчетный объемный расход жидкости с учетом уноса:

Qp = (Q + е0× Gmas/ (ρl×3600))×3600 = 831.155 м3

/ч

5. Проверка на захлебывание сливного устройства.

Отношение скорости жидкости в сливе к площади слива:

Wl = Qp / (3600× Ssl) =831.155 /(3600×2.48) = 0.093м/с

Условие Wl ≤ Wdop выполняется.

Отношение скорости жидкости под сливным стаканом к поперечному сечению зазора:

Wc = Qp/(B×a×3600) =831.155/(6.44×0.08×3600)= 0.488 м/с

Условие Wc < 0.45 выполняется.

6. Проверка на захлебывание тарелки.

Удельная нагрузка по жидкости и динамический подпор жидкости с учетом уноса:

Lv = Qp/B =129.061 м2

/ч

Δhd = 2.84× Lv2/3

= 73 мм

Скорость паров в точке переброса:

= 1.191м/с = 1.191м/с

Объемная нагрузка по пару в точке переброса:

Vper =  × Sp = 17.057 м3

/с × Sp = 17.057 м3

/с

Условие V=12.238< Vper выполняется.

7. Проверка на отсутствие провала жидкости.

Скорость паров в режиме провала для клапанных тарелок:

W0pr =(0.00253× Lv+0.16)√(ρl/ρv)= 4.488 м/с

Объемный расход паров на нижней границе эффективной работы тарелки:

Vpr = W0pr×Sp = 13.375 м/с

Условие Vpr < V не выполняется

Минимальная нагрузка по пару в устойчивом режиме работы:

Vmin = 0.15×S0√(ρl/ρv) = 0.19 м3

/с

Условие Vmin< V выполняется.

11. Построение диаграммы производительности тарелки.

Укрепляющая часть колонны.

1. Предельная нагрузка по жидкости из допустимой скорости жидкости в сливе:

Qs1 = 3600×Wdop1×Ssl = 3600×0.22×2.48 = 1964.16 м3

/с

Qs2 = 3600×Wc×B×a =3600×0.197×6.44× 0.08 = 365.38 м3

/с

Меньшее из значений наносим на ось абсцисс и проводим через эту точку вертикальную линию, ограничивающую пропускную способность слива по жидкости.

2. Построение линии захлебывания тарелки.

Произвольно выбираются два значения нагрузки по жидкости и для них рассчитываются значения

Lv, Δhd, Wpper и Vper.

Возьмем Q1 = Qp = 365.934м3

/ч, тогда V1 = 1.22 м3

/с

Q2 = 50 м3

/ч, тогда

Lv = 50/1.12 = 44.6 м2

/ч

Δhd = 2.84 = 35.8 мм = 35.8 мм

Wpper = 1.61×0.110.5

× 9.0480.2

= 2.9 м/с = 2.9 м/с

Vper = 2.9 ×1.1 = 3.19 м3

/с

V2 = 3.19 м3

/с

Через точки [Q1,V1] и [Q2,V2] проведем линию захлебывания.

3. Построение линии, ограничивающей зону эффективной работы тарелки.

При тех же выбранных нагрузках по жидкости Q1 и Q2 рассчитываются нагрузки по пару в режиме провала

Vpr = 0.368 м/с.

Для Q1 Vpr = 0.368 м3

/с, для Q2:

W0pr =(0.00253× 44.6+0.16)√(676.482/4.625)= 3.3 м/с

Vpr = W0pr × S0 = 3.3×0.121 = 0.4 м3

/с

4. Построение линии, ограничивающей свободу устойчивости работы тарелки.

Рассчитанное ранее значение Vmin = 0.19 м3

/с наносится на ось ординат и через полученную точку проводим горизонтальную прямую.

5. Построение линии минимальных нагрузок по жидкости.

Минимальная нагрузка по жидкости рассчитывается по уравнению:

Qmin = Lvmin×В = 10×0.19 = 1.9 м3

/ч

Для клапанных тарелок Lvmin = 10 м2

/ч

Точка Qmin наносится на ось абсцисс и проводится прямая, параллельная оси ординат.

На диаграмму производительности тарелки наносится рабочая точка М с координатами, равными рабочим нагрузкам

Qp = 26.786 м3

/ч, V = 1.26 м3

/с.

Рабочая точка находится в области удовлетворительной работы тарелки. Приложение 1.

Аналогично строится диаграмма для отгонной части колонны.

12. Расчет высоты ректификационной колонны

Полная высота колонны рассчитывается по уравнению:

Hk = h1 + (Nykp – 1) ×H + h2 +(Nотг – 1) ×H + h3 + h4,

где h1 – расстояние от верхнего днища до первой ректификационной тарелки, h1 = 0.5 Dk;

Nykp, Nотг – число тарелок в укрепляющей и отгонной секциях;

h2 – высота секции питания, h2 = 1м;

h3 – высота между нижней тарелкой и нижним днищем;

h4 – высота опорной части колонны, h4 = 4м.

Величина h3 рассчитывается с учетом необходимого запаса жидкости на случай прекращения подачи сырья в колону. Необходимый для этого объем нижней части колонны рассчитывается по формуле:

VH

= Vw×τ,

где τ – необходимый запас времени = 0.25 ч.

Vw – объемный расход кубового остатка, м3

/ч

Vw = W/ ρw = 163838.9/702.833 = 233.11 м3

/ч

Vн = 233.11×0.25 = 58.28 м3

h3 = 4×Vн/(πDk2

) = 4×58.28 /(3.14×5 2

) = 2.96 м

Hk = 0.5×5 +(20 – 1)×0.8+1+(30 – 1)×0.8+2.96+4 = 48.86 м

Литература

1. Пекаревский Б.В., Гайле А.А. Расчет ректификационных колонн. СПб., 2007.

2. Дытнерский Ю.И. и др. Основные процессы и аппараты химической технологии. М., 2008.

3. Соколов Р.Б., Волков А.К. Алгоритм поиска проектных решений при разработке конструкций химических аппаратов. СПб., 1998.

|