| МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ МОГИЛЕВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОДОВОЛЬСТВИЯ

Кафедра «Автоматики»

Контрольная работа № 1

по “Технологические основы производства”

студента

Савченко Александр Викторович

Могилев 2010 г.

Содержание

1. Схемы абсорбционных установок

2. Физико-механические основы измельчения. Расход энергии

Список использованных источников

1. Схемы абсорбционных установок

Рис. 1 Схема абсорбционной установки с рециркуляцией поглотителя.

1 – абсорбер, 2 – насос, 3 – холодильник.

Схема с рециркуляцией поглотителя показана на рис. 1. Вытекающая из абсорбера 1 жидкость насосом 2 через холодильник 3 снова подается в абсорбер. Часть вытекающей из абсорбера жидкости отводится из системы, а взамен подается соответствующее количество свежего поглотителя.

При рециркуляции свежий поглотитель смешивается с поглотителем, уже насыщенным извлекаемым компонентом; таким образом, содержание этого компонента в поступающей на абсорбер жидкости больше, чем при отсутствии рециркуляции. В связи с этим уменьшается движущая сила процесса массопередачи и ухудшается извлечение компонента из газовой смеси.

Несмотря на отмеченные недостатки, абсорбция с рециркуляцией поглотителя находит применение благодаря тому, что в этом процессе удается повысить плотность орошения и осуществить отвод тепла в выносном холодильнике.

Рис. 2 Схема абсорбционной установки с последовательным соединением абсорберов.

1 – абсорбер, 2 – сборник, 3 – насос, 4 – холодильник.

Схема с последовательным соединением абсорберов показана на рис. 2 и 3.

В схеме, представленной на рис. 2, абсорберы соединены друг с другом противотоком; передача жидкости из одного абсорбера в другой производится насосами. Тепло отводится в холодильниках, установленных на жидкостных линиях между абсорберами (промежуточное охлаждение). Абсорбция, проводимая по такой схеме, соответствует поглощению газа в одном абсорбере, высота которого больше высоты каждого абсорбера во столько раз, сколько абсорберов соединено последовательно.

На рис. 3 показана схема последовательного соединения абсорберов при рециркуляции поглотителя в системе каждого абсорбера. В данном случае основное назначение рециркуляции – увеличение плотности орошения.

Абсорбционная установка в этой схеме сочетается с десорбционной. Насыщенный компонентом поглотитель из абсорбционной установки подаётся через теплообменник 5 в отгонную колонну 6. В теплообменнике поступающая на десорбцию жидкость подогревается регенерированным (освобожденным от компонента) поглотителем, вытекающим из отгонной колонны.

Рис. 3 Схема абсорбционно- досорбцинной установки с рециркуляцией поглотителя в каждом абсорбере.

1 – абсорбер, 2 – сборник, 3 – насос, 4 – холодильник, 5 – теплообменник, 6 – отгонная колонна.

Регенерированный поглотитель, пройдя теплообменник, охлаждается в холодильнике 4 и далее возвращается в абсорбционную установку.

2. Физико-механические основы измельчения. Расход энергии

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объёмной деформации, а затем разрушаются по ослабленным дефектами (макро- и микротрещинами) сечениям с образование новых поверхностей. Куски продукта дробления ослаблены трещинами значительно меньше исходных. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

Таким образом, работа, полезно затрачиваемая на дробление, расходуется на объёмную деформацию разрушаемых кусков и на образование новых поверхностей.

Работа A Д

упругого деформирования объёма разрушаемого куска пропорциональна изменению объёма (деформированному объёму):

АД

= k∆V

Где k – коэффициент пропорциональности, равный работе деформирования единицы объёма твердого тела;

∆V – изменение объёма (деформированный объём) разрушаемого куска.

Работа АП

образования новой поверхности при измельчении пропорциональна её изменению:

АП

= ϭ∆F

Где ϭ – коэффициент пропорциональности, равный работе, затрачиваемой на образование единицы новой поверхности твердого тела;

∆F – величина вновь образованной поверхности.

Полная работа А внешних сил при дроблении выразится уравнением Ребиндера:

А = АД

+ АП

= k∆V + ϭ∆F (1)

При дроблении крупного куска с малой степенью измельчения можно пренебречь работой, затрачиваемой на образование новой поверхности, вследствие её незначительной величины.

Учитывая, кроме того, что изменение объёма куска пропорциональна его первоначальному объёму, а объём пропорционален третьей степени его характерного размера (D), уравнение (1) в данном случае можно представить в виде

А = k∆F = k1

D3

(2)

Где k1

– коэффициент пропорциональности.

Уравнение (2) выражает гипотезу дробления Кика-Кирпичева, согласно которой работа дробления пропорциональна объёму (или массе) дробимого куска. При этом полная работа дробления определяется приближенно лишь для случая крупного дробления с малой степенью измельчения, поскольку учитывается только работа деформирования объёма.

Если дробление производится с большой степенью измельчения, то в уравнении (1) можно пренебречь работой деформирования объёма вследствие её относительной малости по сравнению с работой образования новых поверхностей. Тогда, учитывая, что изменение поверхности, а последняя пропорциональна квадрату характерного размера (D) куска получим

А = ϭ∆F = ϭ1

D3

(3)

Где ϭ1

– коэффициент пропорциональности.

Уравнение (3) является выражением Риттингера, согласно которой работа дробления пропорциональна величине вновь образованной при дроблении поверхности.

Гипотеза Риттингера применима для приближенного определения полной работы только при дроблении с большими степенями измельчения (тонкое измельчение), так как ею учитывается лишь работа образования новых поверхностей.

Для случая, когда следует принимать во внимание оба слагаемых уравнения (1) (при средних по величине степенях измельчения), Бонд предложил уравнение

А = k2

D3

D2

= k2

D2,5

(4) D3

D2

= k2

D2,5

(4)

согласно которому работа дробления одного куска пропорциональна среднегеометрическому из его объёма и поверхности (k2

– коэффициент пропорциональности).

По уравнению (4) можно приближенно найти работу, затраченную на измельчение со средними (по величине) степенями измельчения.

На основании уравнений (2), (3), (4) работу дробления одного куска с определенной степенью измельчения можно представить в обобщенном виде:

A = kp

Dm

(5)

Где m меняется в пределах от 2 до 3, а kp

(индекс “p” характеризует дробящее усилие) – от Ϭ1

до k1

в зависимости от степени измельчения.

Работа дробления материала массой Q, состоящего из N кусков одинакового размера, в соответствии с уравнением (5) равна

AQ

= kp

Dm

N = k'p

Dm

= k0

Dm

-3

Q (6) = k0

Dm

-3

Q (6)

В этом уравнении k'p

учитывает (в отличие от kp

) форму куска материала (например, для шара

k'p

=  p

); p

);

k0

– коэффициент пропорциональности.

Определим зависимость работы измельчения от степени измельчения и крупности кусков исходного материала исходя из уравнения (6). Если в и в соответственно средние характерные размеры кусков исходного и дробленого материалов, n – число стадий дробления, а r- степень измельчения в каждой стадии, то средние размеры кусков, поступающих на последовательные стадии измельчения составят:

D

Согласно уравнению (6), работа дробления материала массой Q на каждой стадии равна:

AQ

1

= k0

Dm

-3

Q

AQ

2

= k0

( m

-3

Q m

-3

Q

AQ

3

= k0

( )m

-3

Q )m

-3

Q

AQn

= k0

( )m

-3

Q )m

-3

Q

При этом допускается, что на каждую последующую стадию поступает одно и тоже количество материала (отсутствуют потери) и измельчение на всех n стадиях происходит с одинаковой степенью измельчения r.

Сумма работ измельчения по стадиям определяет общую работу измельчения Qm материала

A = k0

Dm

-3

Q [1+ + ( + ( )2

+ )2

+  + ( + ( )n

-1

] )n

-1

]

Сумма членов геометрической прогрессии (в квадратных скобках) со знаменателем 1/r m

-1

составляет

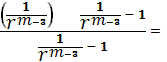

= =    = =

=

Где i – общая степень измельчения, связанная с одинаковыми степенями измельчения на каждой стадии равенством i = rn

, причем i = D/d, следовательно

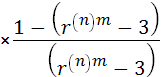

A = k0

Dm

-3 Dm

-3

Q (7) Q (7)

Уравнение (7) устанавливает зависимость работы измельчения от степени измельчения и крупности исходного материала. Полагая в уравнении (7) показатель m равным 2, после несложных преобразований получим указанную зависимость для случая измельчения в области применения гипотезы Риттингера:

A = k0

( ( - 1) Q (7a) - 1) Q (7a)

Отсюда следует, что при измельчении материала определенной средней крупности (D = idem) с одинаковыми постоянными степенями измельчения на каждой стадии (r = const), работа измельчения пропорциональна степени измельчения минус единица. При размоле материала различной средней крупности, но с одинаковой степенью измельчения работа измельчения обратно пропорциональна средней крупности исходного материала.

Эти выводы подтверждаются практикой измельчения: чем меньше исходный материал, тем больше расход энергии на его измельчение при постоянной степени измельчения.

Полагая в уравнении (7) показатель m=3 и m=2,5, можно получить зависимость работы измельчения от степени измельчения в области применения гипотез Кика-Кирпичева и Бонда.

Уравнения (2), (3), (4) не позволяют вычислить абсолютное значение работы измельчения, поскольку неизвестны коэффициенты пропорциональности k1,

Ϭ1,

k2.

Поэтому указанные уравнения используются только для сравнительной оценки процессов измельчения.

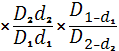

Потребляемую дробилкой (мельницей) мощность при работе на определенном материале ориентировочно находят исходя из опытных данных работы какой-либо другой дробилки (мельницы) по измельчению того же материала.

Если известны, например, производительность Q2

, потребляемая мощность N2

и степень измельчения D2

/d3

работающей мельницы, а также производительность Q1

и степень измельчения D1

/d1

другой мельницы (предполагаемой к внедрению), то потребляемую мощность N, последней машины можно найти на основе допущения о применимости гипотезы Риттингера и равенства к.п.д. обеих мельниц с помощью уравнения (7а):

N = N2

Таким образом, используя гипотезы измельчения, можно наметить правильную организацию процессов измельчения и в первом приближении определить затраты энергии на эти процессы.

Список использованных источников

1. Гельперин, Н.И. Основные процессы и аппараты химической технологии М. Химия: 1981. – 812 с.

2. Касаткин, Л.Г. Основные процессы и аппараты химической технологии М. Химия: 1960. – 257с.

3. Плановский, А.Н., Рамм, В.М., Каган, С.В. Процессы и аппараты химической технологии Госхимиздат. Москва: 1962. – 846с.

|