Реферат: Разработать технологический процесс механической обработки детали фланец

|

Название: Разработать технологический процесс механической обработки детали фланец Раздел: Промышленность, производство Тип: реферат | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- Сверлильная операция 35 Анализ исходных данных: Операция – сверление отверстия в = 9 мм на глубину 5,5 мм на проход по 11 квалитету с Ra = 6,3.Деталь – фланец; материал детали - 38ХА – СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – закалка, HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – кондуктор, зажим, упор. Оборудование – вертикально-сверлильный станок 2Н125 со следующими параметрами: Наибольший диаметр сверления в = 25 мм; Число частот вращения шпинделя zn=12; Предельные частоты n = 45 – 2000 1/мин; Число подач zs = 9; Пределы подач S=0,1 – 1,6 мм/об; Мощность привода главного движения Nст=2,2 кВт. Выбор числа ходов zs при сверлении отверстия: zs = 1, т.к. диаметр отверстия мал, материал детали средней твердости. Выбор длины участков L сверления между выводами сверла: L≤ 4 в ≤ 4 ∙9 ≤ 36 > 5,5 мм Можно сверлить отверстие в = 9 мм на длину 5,5 мм без вывода сверла для удаления стружки, т.к. заданная длина сверления 5,5 мм < 36 мм.Режущий инструмент – сверло в = 9 мм, материал сверла – быстрорежущая сталь Р6М5, конструкция стандартная. Смазочно-охлаждающие вещества – 5-10 % -ный раствор Аквол – 10М. Глубина резания – t = 4,5 мм (согласно операционным размерам). Назначение и расчет режимов: Назначение подачи – группа подач II, Sт= 0,17 мм/об Поправочные коэффициенты:

S = 0,17 мм/об Знаменатель геометрического ряда подач станка φ s= Стандартный ряд подач станка: 0, 1; 0,141; 0,2; 0,28…. S = 0,2 мм/об Назначение стойкости сверла: Т= 10 мин, hз= 0,4 мин – допустимый износ сверла. Назначение скорости резания: Vт= 15 м/мин Поправочные коэффициенты:

V = 15 ּ 1,007 = 15,105 м/мин. Расчет частоты вращения сверла: n = Знаменатель геометрического ряда частот станка: φ v= Стандартный ряд частот станка: 45; 63,45; 90; 127; 179; 252; 355; 501; 706.. n = 501 1/мин Фактическое значение скорости резания Vф= П· Дсв· n ·10-3 = 3,14 · 9 · 501· 10-3 = 14,16 м/мин Расчет основного времени 0 =(L1+L+L2) / S·n, где L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм 0 = Расчет силы резания Ро= Ср Dg Sy Kp ; Со = 68; y= 0,7; g = 1; Kp= 0,79 Kp =Kmp = Ро= 68 · 91 · 0,20,7 · 0,79 = 154,7 кг. Расчет крутящего моментаМк = См Dg Sy Kр ; См = 0,0345; y= 0,8; g = 2; Kp= 0,79 Мк = 0,0345 · 92 · 0,20,7 · 0.79 = 0,62 кг·м. Расчет мощности резания Ne= (Мк · n) / 975= Nст= 2,2 кВт. Станок подходит. НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ В этом разделе использовались следующие источники: [1], [3], [4], [5], [6], [7], [8]. Токарная операция 025 Анализ исходных данных: Операция – чистовое точение в упор под шлифование наружной поверхности детали в = 177,8 мм в размер в = 58,6 мм по 11 квалитету с Ra = 6,3 Деталь – фланец; материал детали - 38ХА – СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – закалка, HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – 3-х кулачковый патрон, упор. Оборудование – токарно-винторезный станок 1К62 со следующими параметрами: Число частот вращения шпинделя zn=23; Предельные частоты n = 12,5 – 2000 1/мин; Число подач zs = 42 Пределы продольных подач Sпрод=0,07 – 4,16 мм/об; Пределы поперечных подач Sпопер. = 0,035 – 2,08 мм/об; Мощность привода главного движения Nст=10 кВт. Режущий инструмент – проходной резец с главным углом в плане φ = 900, материал резца – твердый сплав Т15К6, геометрия резца: Задний угол α = 10° Передний угол γ = 15° Радиус при вершине r = 1 мм Фаска f = 0,2 мм Смазочно-охлаждающие вещества – 2-5% -ная эмульсия НГЛ-205. Глубина резания – t =0,5 мм (согласно операционным размерам). Назначение и расчет режимов:Назначение подачи – при Ra = 3,2; r = 1 мм - Sт= 0,19 мм/об Поправочные коэффициенты:

S = 0,19 ∙ 0,535 = 0,1 мм/об Знаменатель геометрического ряда подач станка φ s= Стандартный ряд подач станка: 0,0742; 0,0787; 0,0834; 0,0884; 0,094; 0,1; 0,105; 0,112; 0,118; 0,125; 0,133; 0,141; 0,149; 0,158; 0,168; 0,178; 0,188; 0,2; 0,212… Назначение стойкости резца – Т= 60 мин, hз= 0,5 мин – допустимый износ резца. Назначение скорости резания – - Vт= 340 м/мин Поправочные коэффициенты:

V = 340 ּ 0,9963 = 338 м/мин. Расчет частоты вращения детали: n = Знаменатель геометрического ряда частот станка: φ v= Стандартный ряд частот станка: 12,5; 15,8; 19,8; 25; 31,5; 40; 50; 63; 79; 100; 126; 159; 200; 252; 217; 400; 504; 635; 800 …. Скорректированное значение частоты вращения детали n = 635 1/мин. Фактическое значение скорости резанияVф= П · Ддет· n ·10-3 = 3,14 · 58,2 · 635 · 10-3 = 354 м/мин Расчет основного времени0 =(L1+L+L2) / S·n, где L – длина обрабатываемой поверхности, мм ; L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм 0 = Расчет силы резания Рz= Ср t xp Syp Vn Kp 10; Ср = 300; xp=1,0; yp= 0,75; n= - 0,15; Kp= 0,89 Поправочные коэффициенты:

Рz= 300 ·0,51,0 · 0,10,75 ·354-0,15 ·0,89 ·10= 98 кг Расчет мощности резания Ne= (Рz · V) / 6120= Nст= 10 кВт. Станок подходит. Шлифовальная операция 065 Анализ исходных данных: Операция – шлифование наружной поверхности, круглое шлифование методом продольной подачи в упор в = 58,8 мм в размер в = 58,0 мм по 9 квалитету с Ra = 1,25.Деталь – фланец; материал детали - 38ХА - СШ, VI группа – среднелегированная хромоникелевая сталь, термообработка – цементация, закалка, отпуск HRC = 59 – 63, σв= 1200 МПа, НВ = 255 – 302. Приспособление – 3-х кулачковый патрон, упор. Оборудование – круглошлифовальный станок модели 3М151 со следующими параметрами: Предельные частоты вращения детали n = 50 – 500 1/мин (бесступенчатое регулирование); Наибольшие размеры шлифовального круга (Dк·Н)max= 600 ·100 Мощность э/двигателя N=10 кВт. Выбор шлифовального круга: Тип круга – плоский прямого профиля; размеры круга 15025; марка круга – 15А; зернистость круга – 40; твердость круга - СТ1; связка – К8. Смазочно-охлаждающие вещества – 10-15 % -ная эмульсия НГЛ-205. Назначение припуска - 2h = 0,8 мм. Назначение и расчет режимов: Назначение скорости движения деталиVg = 40 м/мин Частота вращения детали ng = Vк = 35 м/сек Частота вращения шлифовального круга nк = Sпр = 0,05 · В = 0,1 · 25 = 2,5 мм В – ширина шлифовального круга. Назначение поперечной подачиSп.п = 0,02 мм/дв.х. Поправочные коэффициенты:

Sп.п = 0,02 · 0,416 = 0,008 мм/ дв.х. Р 0 = (L1+L+L2)/Sпр · ng, ·z · к; где L – длина обрабатываемой поверхности, мм; L1 – величина подвода инструмента, мм L2 – величина перебега инструмента, мм L1 L2 = 0,5 Вк = 0,5 25 = 12,5 мм к = 1,5 – коэффициент, учитывающий доводку и выхаживание. Число проходов инструмента z = h /(2 · Sп.п) = 0 = РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ В этом разделе использовались следующие источники: [1], [2], [5] Линейные размерные цепи Ц Известный размер К3=27-0,14мм; Определим приблизительную величину размера А8 Для этого запишем уравнение номинального значения замыкающего звена: z11 = К3 – А8 ; А8 = К3 – z11; А8 = К3 – z11= 27 – z11 ≈ 26мм; Назначим экономический допуск на размер А8, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,13 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-130мкм; Далее следует определить величину номинального припуска z1 z11 = z11 min -ΣEiAQ + ΣesAq; z11 = z11 min – EiК3 +EsA8; z11min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z11 = z11 min – EiК3 +EsA8=0,08+0,05+0-(-0,14)+0=0,27мм. Определим A8: А8 = К3 – z11= 27 - z2 = 27-0,27= A8= 26,7 (-0,13) мм; Ц Известный размер К4=14+0,12 мм; Определим приблизительную величину размера А7 Для этого запишем уравнение номинального значения замыкающего звена: z12 = А12 – А7 ; А7 = А12 – z12; А7 = А12 – z12= 14 – z12 ≈ 13мм; Назначим экономический допуск на размер А7, для подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,11 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-110 мкм; Далее следует определить величину номинального припуска z1 z12 = z12 min -ΣEiAQ + ΣesAq; z12 = z12 min – EiА12 +EsA7; z12min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z12 = z12 min – EiА12 +EsA7=0,08+0,05+0-(0)+0=0,13мм. Определим A7: А7 = А12 – z12= 14 – z12 = 14 - 0,13= 13,87 (-0,11) мм; Окончание не соответствует предпочтительным размерам: A7= 13,7 (-0,11), но изменился припуск z2=0,3 мм. Ц Известный размер К1=6-0,3 мм; Определим приблизительную величину размера А9 Для этого запишем уравнение номинального значения замыкающего звена: z11 = А9 – А11 ; А9 = А11 + z11; А9 = А11 + z11 =6 + z11 ≈ 7мм; Назначим экономический допуск на размер А9, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT9 – IT11. Назначим допуск по IT11 = 0,075 мм; Зададим его в тело детали. Тогда es=0 мкм; ei=-75 мкм; Далее следует определить величину номинального припуска z1 z11 = z11 min -ΣEiAQ + ΣesAq; z11 = z11 min – EiА9 +EsA11; z11min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z11 = z11 min – EiА9 +EsA11=0,08+0,05+0-(-0,075)+0=0,20мм. Определим A9: А9 = А11 + z11 =6 + z11 = 6 + 0,2= 6,2 (-0,075) мм; Ц Известный размер А8=26-0,13 мм; А9=6,2-0,075 мм Определим приблизительную величину размера А9 Для этого запишем уравнение номинального значения замыкающего звена: z9 = А6 – А8 – А9; А6 = А8 + А9+ z9 =26 +6,2 + z9 =33,9 мм; Назначим экономический допуск на размер А6, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT11 – IT13. Назначим допуск по IT12 = 0,21 мм; Зададим его в тело детали. Тогда es=0 мкм; ei= - 210 мкм; Далее следует определить величину номинального припуска z1 z9 = z9 min -ΣEiAQ + ΣesAq; z9 = z9 min – EiА6 – EiА9+EsA8; z9min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z9 = z9 min – EiА6 – EiА9+EsA8 =0,08+0,05+0-(-0,21)+0+0=0,34мм. Определим A6: А6 = А8 + А9+ z9 =26 +6,2 + z9 =26 +6,2 + 0,34=34,24 (-0,21) мм; Окончание не соответствует предпочтительным размерам: A6= 34,5 (-0,21), но изменился припуск z9=0,6 мм. Ц Известный размер А6=34,5-0,21 мм; Определим приблизительную величину размера А4 Для этого запишем уравнение номинального значения замыкающего звена: Z4 = А4 – А6; А4 = А6 + z4 =34,5 + z4 =36 мм; Назначим экономический допуск на размер А4, для черновой подрезки торца. По рекомендациям приложения 2 допуск должен соответствовать квалитетам IT11 – IT13. Назначим допуск по IT12 = 0,25 мм; Зададим его в тело детали. Тогда es=0 мкм; ei= - 215 мкм; Далее следует определить величину номинального припуска z1 z4 = z4 min -ΣEiAQ + ΣesAq; z4 = z4 min – EiА4+EsA6; z4min = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм – предшествующая обработка; T'max - находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна нулю по [5]. ΔФ' max=0 мм. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0=0,13мм. z4 = z4 min – EiА4+EsA6=0,08+0,05+0-(-0,25)+0=0,37мм.; Определим A4: А4 = А6 + z4 =34,5 + z4 =34,5 + 0,37 =34,87 (-0,25) мм; Окончание не соответствует предпочтительным размерам: A4= 35 (-0,25), но изменился припуск z4=0,5 мм. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ Диаметральные размерные цепи Ц D12/2 Известный размер D12 =52 мм; es=+0,02 мм; ei=-0,01 мм; Определим приблизительную величину размера D7 ; D7 = D12 - 2z12 Z12 – номинальный припуск на обработку. Назначим экономический допуск на размер D7 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD7 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z12 = z12 min +(esD7- eiD12)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм. Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z12 = z12 min +(esD7- esD12)/2 +έ0max + έбmax+έmax =0,38+(0,19+0,01) / 2+0,12+0,14+0=0,74мм. Определим величину размера D7; D7 = D12 - 2z12 = 52 - 2·0,74 =50,52мм. Округлим D7=50,5 мм. z12=0,75мм Ц D10/2 Известный размер D10 =51 мм; еs =+ 0,06 мм; ei = 0 мм; Определим приблизительную величину размера D5 ; D5 = D10 - 2z10 Z10 – номинальный припуск на обработку. Назначим экономический допуск на размер D5 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD5 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z10 = z10 min +(esD5- eiD10)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм. Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z10 = z10 min +(esD5- eiD10)/2 +έ0max + έбmax+έmax = =0,38+(0,19 - 0) / 2+0,12+0,14+0=0,735 мм. Определим величину размера D5; D5 = D10 - 2z10 = 51 - 2z10 = 51 – 2*0,735 = 49,53мм. Округлим D5 = 49,5 мм. Z10=0,75мм Ц D7/2 Известный размер D7 =50,5 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера D7 ; D1 = D7 - 2z7 Z7 – номинальный припуск на обработку. Назначим экономический допуск на размер D1 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТD1 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z7 = z7 min +(esD1- eiD7)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм. Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z7 = z7 min +(esD1- eiD7)/2 +έ0max + έбmax+έmax= =0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм. Определим величину размера D1; D1 = D7 - 2z7 = 50,5 - 2z7 = 50,5-2*0,735=49+0,19 мм. Z7=0,735мм Ц D5/2 Известный размер D5 =49,5 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера D7 ; DН4 = D5 - 2z5 = 49,5 - 2z5 = 49 мм. Z5 – номинальный припуск на обработку. Назначим экономический допуск на размер DН4 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТDН4 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z5 = z5 min +(esDН4- eiD5)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм. Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z5 = z5 min +(esDН4- eiD5)/2 +έ0max + έбmax+έmax= =0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм. Определим величину размера DН4; DН4 = D5 - 2z5 = 49,5 - 2z5 = 49,5-2*0,735=48,03+0,19 мм. Округлим DН4 =48+0,19 мм. Тогда z5=0,75 мм Ц D1/2 Известный размер D1 =49 мм; еs =+ 0,19 мм; ei = 0 мм; Определим приблизительную величину размера DН1 ; DН1 = D1 - 2z1 = 49 - 2z5 = 48 мм. Z1 – номинальный припуск на обработку. Назначим экономический допуск на размер DН1 для соответствующей обработки. По рекомендации приложения 2 допуск должен соответствовать 11 квалитету ТDН1 =0,19 мм. Зададим его в тело детали. es = 190 мкм; ei = 0 мкм. z1 = z1 min +(esDН1- eiD1)/2 +έ0max + έбmax+έmax; zmin = R'z max + T'max + ΔФ' max, где R'z max – максимальная высота микронеровностей поверхности от предшествующего перехода; T'max – максимальная глубина дефектного слоя поверхности от предшествующего перехода; ΔФ' max – отклонение формы поверхности перед обработкой. R'z max – по эскизу операции предшествующей обработки. R'z max =0,08 мм. T'max =находим по работе [5 Справочник Косиловой – Мещерякова]. T'max =0,05 мм. Самостоятельная погрешность формы торца подлежащего обработки равна 0,25 по [5]. ΔФ' max=0,25. zmin = R'z max + T'max + ΔФ' max=0,08+0,05+0,25=0,38мм. Отклонение от соосности έ0max . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,12мм. έ0max=0,12мм. Отклонение от соосности έбmax Аналогично, оценим его по данным приложения 12 [5]. Для установки детали в трехкулачковом патроне поверхностью 28 мм έ0max=0,14мм. έ0max=0,14мм. Отклонение от соосности έmax . Поскольку его величина в операции не оговорена, оценим его по данным приложения 12 [5]. έ0max=0,12мм. έ0max=0мм. Поскольку поверхности имеют одну и туже базу отсчета. έ0max=0мм. z1 = z1 min +(esDН1- eiD1)/2 +έ0max + έбmax+έmax= =0,38+(0,19+0) / 2+0,12+0,14+0=0,735 мм. Определим величину размера D1; DН1 = D1 - 2z1 = 50 - 2z1 = 49 -2*0,735 = 47,53+0,19 мм. Округлим DН1 =47,5+0,19 мм. Тогда z1=0,75мм. НОРМИРОВАНИЕ ОПЕРАЦИЙ В этом разделе использовались следующие источники: [9] Техническое нормирование предусматривает определение нормы штучно-калькуляционного времени Тш.к., которое для серийного производства равно: Тш.к.= Тшт + Тшт = То + Тв + Тт.о. + Торг. + Тотд. где То – основное время, мин; Тв – вспомогательное время, мин; Тт.о.- время технического обслуживания, мин; Торг. – время организационного обслуживания рабочего места, мин; Тотд – время на отдых и естественные надобности, мин; Тп.з. – подготовительно-заключительное время, планируемое на партию деталей, мин; N – количество деталей в партии. Сумму То+ Тв называют оперативным временем Топ., которое учитывает время станочника на все приемы его работы, повторяемые в каждой операции. То – определяют расчетом в разделе «Назначение и расчет режимов резания»; Тв – в зависимости от его характера и содержания принимают по нормативам вспомогательного времени. Оно включает в себя затраты времени станочника на установку и снятие детали, на управление станком и обмер детали. Тв – определяется по нормативам. Тт.о.- исчисляют в процентах от основного времени. Торг. + Тотд. – исчисляют в процентах от оперативного времени. Исходя из этого: Тшт. = Топ. + То α - процент от основного времени, выражающий время технического обслуживания рабочего места; β, γ – проценты от оперативного времени, выражающие соответственно время организационного обслуживания рабочего места и время на физические потребности; Для серийного производства принимаем: α = 3,5 %; β = 2 %; γ = 5 %; Подготовительно-заключительное время планируется на партию деталей, определяется по нормативам. Токарная операция 025 То = 0,6 мин; Тв = 2 мин; Тт.о. = То Торг. + Тотд = Топ. Тшт. = Топ. + То Тп.з. = 36 мин; N =200 деталей в партии; Тш.к.= Тшт + Шлифовальная операция 065 То = 9,6 мин; Тв = 2 мин; Тт.о. = То Торг. + Тотд = Топ. Тшт. = Топ. + То Тп.з. = 23 мин; N =200 деталей в партии; Тш.к.= Тшт + Сверлильная операция 035 То = 0,12 мин; Тв = 2 мин; Тт.о. = То Торг. + Тотд = Топ. Тшт. = Топ. + То Тп.з. = 18 мин; N =200 деталей в партии; Тш.к.= Тшт + ОБОСНОВАНИЕ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ ДЕТАЛИ Годовая программа выпуска детали “втулка подшипника” - 200 штук, что соответствует среднесерийному производству. Заготовка – штамповка по 4 классу точности, материал заготовки – среднелегированная хромоникелевая сталь 12Х2Н4А-Ш, твердость HRC 33-42, без предварительной термообработки. Исходя из рабочего чертежа детали определяем, что технологический процесс детали включает 4 этапа: черновой, чистовой, окончательный, отделочный. В целом технологический процесс состоит из: - чернового точения и фрезерования поверхностей по JT12 и JT11; - чистового точения по JT10 и JT19; - чернового, чистового, средней точности по JT9 , JT8; - тонкого шлифования по JT6; - сверление по JT11; По окончании чернового этапа проводится омеднение некоторых обработанных поверхностей для защиты этих поверхностей от последующей цементации. Далее следует цементация незащищенных поверхностей детали на глубину 0,9 – 1.1 мм для достижения требуемой твердости этих поверхностей HRC > 59 и термическая обработка – закалка. Для уменьшения искажений предусматривают снятие внутренних напряжений, возникающих после черновой обработки – это термическая обработка – отпуск. Для защиты от коррозии, для обеспечения притирочных свойств детали при сборке в конце технологического процесса предусмотрена операция кадмирование. При назначении баз используем принцип совмещения исходных и установочных баз. В качестве установочной базы выбираем поверхность детали, имеющую наибольшую протяженность и правильную геометрическую форму. По возможности сокращаем номенклатуру используемого оборудования, режущих и измерительных инструментов. Предусматриваем механизацию станочных приспособлений. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Дунин Н.А. Основы проектирования технологических процессов производства деталей машин: Учебное пособие. Казань, Изд-во Казан. гос. техн. ун-та, 1998. 132 с. Допуски и посадки: Справочник, ч.1 / Под ред. Мягкова В.Д. Ленинград. :Машиностроение. 1978. 544 с. Абразивная и алмазная обработка материалов. Справочник / Под ред. Резникова А.Н. М.: Машиностроение, 1977. 391 с. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / Под ред. В.И. Баранчикова. М.: Машиностроение, 1990. 400 с. Справочник технолога-машиностроителя в 2 т. Под ред. А.Г.Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1986. Обработка металлов резанием. А.А. Панов и др. М.: Машиностроение, 1988. 736 с. Коровин Е.М. Назначение режимов резания. Методические указания. Казань. КАИ. 1992. 46 с. Станки с программным управлением: Справочник. М.: Машиностроение, 1975. 288 с. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. М.: Машиностроение, 1974. 421 с. Министерство общего и профессионального образования Российской Федерации КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ имени А. Н. ТУПОЛЕВА ______________________________________________________________________________________________ Кафедра технологии производства двигателей РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по технологии производства двигателей Тема курсового проекта Разработать технологический процесс механической обработки детали (фланец) Студент группы 1435 Гиззатуллин Ю.Д. Руководитель проекта Печенкин М.В. Казань 2010 г.

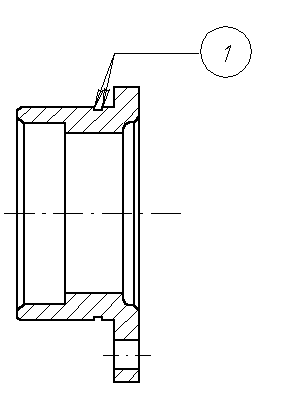

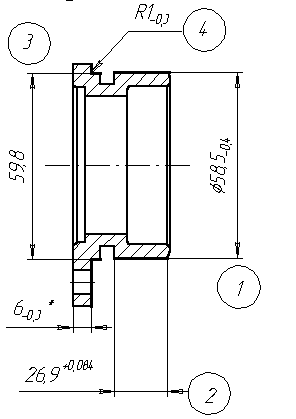

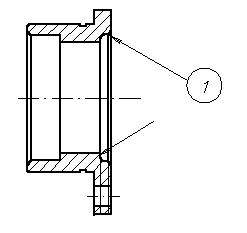

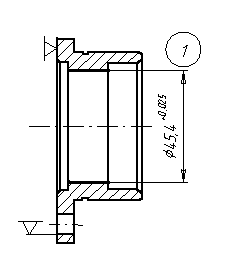

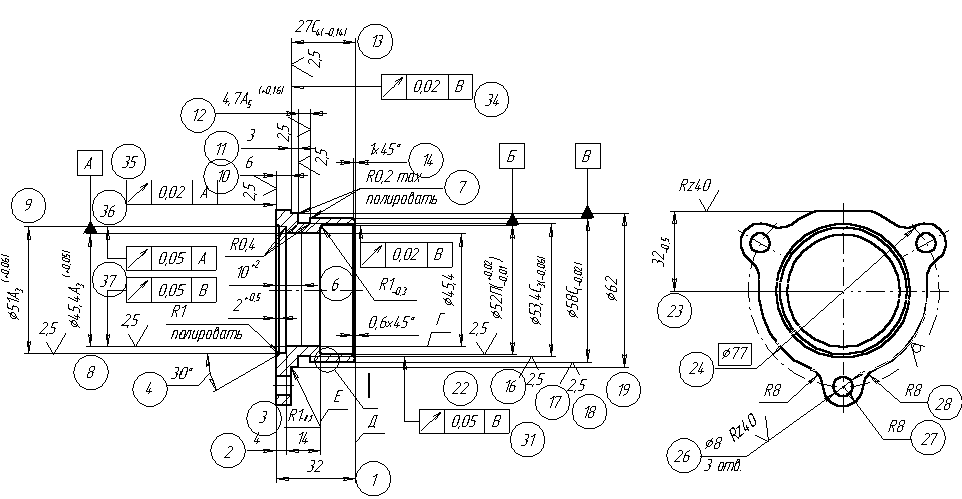

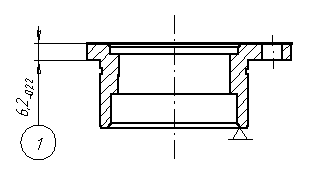

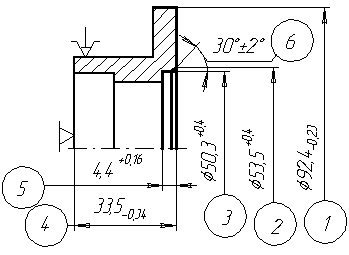

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ Деталь “фланец” достаточно специфична: наибольший диаметр 210 мм , линейный размер – 58,5 мм. Процесс ее изготовления состоит из 20 различных операций. Все размеры детали стандартизированы в соответствии с нормальным рядом чисел, допустимые отклонения назначены по ГОСТам. Наличие унифицированных элементов и параметров детали сокращает потребную номенклатуру режущего и мерительного инструментов. фланец представляет собой тело вращения, что определяет широкое использование при изготовлении детали токарно-винторезных станков – 1К625, 1К62. В детали предусмотрены отверстия, которые выполняются на вертикально-сверлильном станке 2Н125. Сверление осуществляется в кондукторе с делительным устройством. Шлифование проводится на плоскошлифовальном, внутришлифовальном и круглошлифовальном станках. При изготовлении детали используется небольшое число станков. Конфигурация детали в основном позволяет использовать стандартные станочные приспособления. Проектировать специальные приспособления пришлось только для операций термической обработки, вследствие чего, себестоимость детали растет. Рассмотрим поверхности детали, к которым предъявлены высокие требования точности изготовления и взаимного расположения: Поверхность левого торца выполняется по 6-му квалитету точности с Ra 0,16; Неперпендикулярность выступа относительно наружного диаметра не более 0,01 мм; Торцевое биение выступа относительно наружного диаметра не более 0,03 мм; Торцевое биение внутреннего левого торца относительно внутреннего отверстия не более 0,02 мм. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||