МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине

Организация производства и менеджмента в машиностроении

Студент Кудряшов Д. В.

группа 9541д БФ-2

шифр 94711

Преподаватель Степанов В. П.

МОСКВА

1999

Исходные данные.

Наименование детали - вал.

Материал - сталь 07Х21Г7АН5.

Масса - 3,6 кг.

Заготовка - прокат Æ40х583.

Масса - 5,8 кг.

Годовой объем выпуска - 2000 шт.

1. Организация производства.

Определение типа производства и обоснование формы организации производственного процесса.

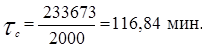

Тип производства устанавливаем по коэффициенту закрепления операции (h

зо

), для этого рассчитаем средний производственный такт (t

с

) и среднее штучное время изготовления детали по всем операциям (tшс

).

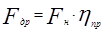

, ,  ,Fд

= Fн

×

h

р

, ,Fд

= Fн

×

h

р

,

Fн

= (Fрд

Тсм

- Fnn

×

Tск

)

×

n

×

60 ,

, ,

где Fн

- номинальный фонд рабочего времени оборудования в плановом периоде, мин;

Fд

- действительный фонд рабочего времени оборудования, мин;

Nг

- годовой объем выпуска деталей, шт.;

n

- число рабочих смен в день;

Fрд,

Fnn

- количество рабочих и праздничных дней в году;

Тсм

- продолжительность рабочей смены;

Тск

- количество часов, на которое сокращается рабочая смена в предпраздничные дни;

h

р

- коэффициент, учитывающий потери времени на ремонт оборудования;

tшi

- норма штучного времени на i

-ой операции;

m

- число операций.

F

н

= (252 × 8 - 8 × 1) × 2 × 60 = 240900 мин.

Fд

= 240900 × 0,97 = 233673 мин.

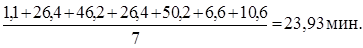

tшс

=

h

зо

=  < 10 - крупносерийное производство, учитывая, что h

зо

>2 и по программе задана одна деталь, проектируем участок серийного производства. < 10 - крупносерийное производство, учитывая, что h

зо

>2 и по программе задана одна деталь, проектируем участок серийного производства.

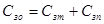

1.2. Организация участка серийного производства.

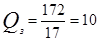

Определяем месячный объем выпуска детали:

, ,

где Nг

- годовой объем выпуска деталей, шт.;

Fдсм

, Fдсг

- соответственно годовой и месячный действительный фонд времени работы оборудования, мин.

шт. шт.

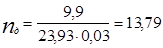

Рассчитаем предварительный размер партии деталей:

где tпз

- подготовительно-заключительное время, мин.;

tш

- штучное время, мин.;

h

дп

- коэффициент допустимых потерь на переналадку оборудования.

шт. шт.

Учитывая, что количество деталей в партии должно быть кратным месячному объему выпуска, принимаем h

д

=17 шт.

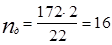

Устанавливаем, сколько раз в течение месяца будет повторяться запуск этой партии:

раз. раз.

Рассчитываем периодичность (ритм) запуска:

, ,

где Fрд

- количество рабочих дней в плановом периоде.

дня. дня.

Уточняем размер партии деталей и число запусков этой партии в течение месяца:

, ,

шт., шт., раз. раз.

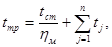

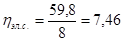

Рассчитываем штучно-калькуляционное время по каждой операции:

tк1

= 1,1 + 6/16 = 1,45 мин.

tк2

= 26,4 + 15/16 = 27,28 мин.

tк3

= 46,2 + 15/16 = 47,08 мин.

tк4

= 24,4 + 12/16 = 25,11 мин.

tк5

= 51,2 + 15/16 = 52,08 мин.

tк6

= 6,6 + 3/16 = 6,78 мин.

tк7

= 10,6 + 12/16 = 11,31 мин.

tк8

= 1,2/16 = 0,07 мин.

Учитывая тип производства, форму организации производственного процесса и необходимость сокращения Ттц

, выбираем параллельно-последовательный вид движения партии деталей.

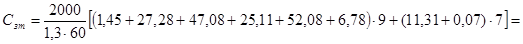

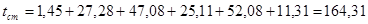

Рассчитываем длительность производственного цикла изготовления партии деталей при параллельно-последовательном способе передачи деталей с операции на операцию:

, ,

где n

- число смен;

Тсм

- продолжительность одной смены, мин.;

nд

- число деталей в партии;

nтр

- величина транспортной партии;

m

- количество операций;

tкi

- штучно-калькуляционное время обработки на i-

ой операции, мин;

Sni

- количество параллельно-работающих мест на i-

ой операции;

tмо

- время межоперационного пролеживания партии деталей, мин.;

tест

- время естественных процессов, мин.

- наименьшее соотношение для каждой пары смежных операций технологического процесса. - наименьшее соотношение для каждой пары смежных операций технологического процесса.

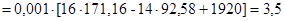

раб. дня. раб. дня.

Строим соответствующий график по всем операциям технологического процесса (без учета времени межоперационого пролеживания), рис. 1.2.1.

Рассчитываем общую величину задела:

Zo

= Nд

×

Тц

,

где Nд

- дневной выпуск деталей по заданию, шт.;

Тц

- длительность производственного цикла изготовления партии деталей, календарные дни.

Zo

= 8 × 3,5 = 28 шт.

На основе результатов всех предыдущих расчетов составляем план-график (“стандарт-план”) запуска и выпуска партии деталей с эпюрами движения циклового задела на участке (рис.1.2.2.).

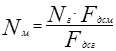

Рассчитываем количество рабочих мест по каждой операции и соответствующие коэффициенты их использования:

, , . .

Sp1

=1,45 × 2000/233673 = 0,012, Sп1

=1, h

ис1

=0,012;

Sp2

=27,28 × 2000/233673 = 0,23, Sп2

=1, h

ис2

=0,23;

Sp3

=47,08 × 2000/233673 = 0,40, Sn3

=1, h

uc3

=0,40;

Sp4

=25,11 × 2000/233673 = 0,21, Sn4

=1, h

uc4

=0,21;

Sp5

=52,08 × 2000/233673 = 0,45, Sn5

=1, h

uc5

=0,45;

Sp6

=6,78 × 2000/233673 = 0,06, Sn6

=1, h

uc6

=0,06;

Sp7

=11,31 × 2000/233673 = 0,10, Sn7

=1, h

uc7

=0,10;

Sp8

=0,07 × 2000/233673 =0,0006, Sn8

=1, h

uc8

=0,0006.

Определяем расчетное количество рабочих на каждой операции:

, ,

где Fдс

- действительный годовой фонд времени работы оборудования, час;

Sn

- принятое количество рабочих мест;

Fдр

- действительный годовой фонд рабочего времени одного рабочего, час;

h

пр

- коэффициент, учитывающий потери рабочего времени рабочих в связи с отпусками и болезнями;

h

ис

- коэффициент использования рабочих мест;

h

м

- коэффициент многостаночного обслуживания.

, , , ,

где Fн

- номинальный фонд времени рабочего.

F

н

= 252 × 8 - 8 × 1 = 2008 час;

Fдр

= 2008 × 0,9 = 1808 час;

Wр1

= 3895 × 0,012/1808 × 1,3 = 0,02 чел.Wп1

= 2 чел.;

Wр2

= 3895 × 0,23/1808 × 1,3 = 0,38 чел. Wп2

= 2 чел.;

Wр3

= 3895 × 0,40/1808 × 1,3 = 0,66 чел.Wп3

= 2 чел.;

Wр4

= 3895 × 0,21/1808 × 1,3 = 0,35 чел.Wп4

= 2 чел.;

Wр5

= 3895 × 0,45/1808 × 1,3 = 0,75 чел.Wп5

= 2 чел.;

Wр6

= 3895 × 0,06/1808 × 1,3 = 0,10 чел.Wп6

= 2 чел.;

Wр7

= 3895 × 0,10/1808 × 1,3 = 0,10 чел.Wп7

= 2 чел.;

Wр8

= 3895 × 0,0006/1808 × 1,3 = 0,001 чел.Wп8

= 2 чел.

Определяем коэффициент использования рабочих:

h

ир1

= 0,02;

h

ир2

= 0,38;

h

ир3

= 0,66;

h

ир4

= 0,35;

h

ир5

= 0,75;

h

ир6

= 0,10;

h

ир7

= 0,10;

h

ир8

= 0,001.

Сведем полученные расчеты в общую таблицу:

Таблица 1.2.1.

№

опер.

|

Наименование операции |

Ткi

мин.

|

Sрi

|

Sпi

|

hисi

|

Wрi

|

Wпi

|

hирi

|

| 1 |

Заготовительная |

1,45 |

0,12 |

1 |

0,12 |

0,02 |

2 |

0,02 |

| 2 |

Токарная |

27,28 |

0,23 |

1 |

0,23 |

0,38 |

2 |

0,38 |

| 3 |

Токарная |

47,08 |

0,40 |

1 |

0,40 |

0,66 |

2 |

0,66 |

| 4 |

Шлифовальная |

27,11 |

0,21 |

1 |

0,21 |

0,35 |

2 |

0,35 |

| 5 |

Шлицефрезерная |

51,08 |

0,45 |

1 |

0,45 |

0,75 |

2 |

0,75 |

| 6 |

Слесарная |

6,78 |

0,06 |

1 |

0,06 |

0,10 |

2 |

0,10 |

| 7 |

Токарная |

11,31 |

0,10 |

1 |

0,10 |

0,10 |

2 |

0,10 |

| 8 |

Маркировочная |

0,07 |

0,0006 |

1 |

0,0006 |

0,001 |

2 |

0,001 |

| Итого |

S=1,57 |

S=8 |

hср

=0,2 |

S=2,36 |

S=16 |

hср

=0,3 |

Рис. 1.2.1. График параллельно-последовательного движения партии деталей по всем операциям технологического процесса (без учета времени межоперационого пролеживания).

| вал |

Наименование детали |

| 172 |

Месячный выпуск (шт.) |

| 8 |

Дневной выпуск (шт.) |

| 16 |

Колич.-во деталей в партии (шт.) |

| 3,5 |

Длит. производст. цикла Тц

(дн.) |

| 2 |

Период повтора запуска (дн.) |

| 28 |

Колич.-во деталей на начало месяца |

Экономика производства.

2.1. Определение стоимости основных фондов и амортизационных отчислений.

Стоимость основных фондов рассчитывается по следующим группам:

Здания, включая санитарно-технические устройства и сети промышленных проводок (отопление, вентиляция, водопровод, канализация, освещение и др.).

Производственное оборудование;

Энергетическое оборудование;

Подъемно-транспортное оборудование;

Инструменты и приспособления;

Производственный и хозяйственный инвентарь.

При определении стоимости зданий необходимо учитывать производственную площадь, занимаемую оборудованием, включая площадь проходов и проездов средствами наземного межоперационного транспорта и т.п., а также соответствующую долю конторских и бытовых помещений.

Таблица 2.1.1.

| № опер. |

Наименование и марка оборудования |

Цена за единицу, (тыс. руб.) |

Мощность (кВт) единицы оборудования |

Кол-во единиц (шт.) |

Коэффициент использования |

Стоимость оборудования (тыс. руб.) |

Мощность оборудования (кВт.) |

| 1 |

Абразивно– отрезной. мод. МФ 332 |

10 |

10 |

1 |

0,012 |

1,5 |

0,3 |

| 2 |

Токарный. мод. 1К625 |

18 |

30 |

1 |

0,23 |

8 |

13,5 |

| 3 |

Токарный. мод. 1К62 |

18 |

30 |

1 |

0,40 |

14 |

23,1 |

| 4 |

Шлифовальный. мод. 3А164 |

15 |

11 |

1 |

0,21 |

6,5 |

4,9 |

| 5 |

Шлицефрезер-ная мод. 5350 |

12 |

15 |

1 |

0,45 |

10 |

12,6 |

| 6 |

Слесарная, верстак |

2 |

- |

1 |

0,06 |

0,4 |

- |

| 7 |

Токарный. мод. 1К62 |

18 |

30 |

1 |

0,10 |

3,5 |

5,4 |

| Итого: |

- |

- |

7 |

1,46 |

43,9 |

59,8 |

| Балансовая стоимость оборудования (+20%) |

52,68 |

- |

Определим производственную площадь участка:

Таблица 2.1.2.

| Модель оборудования |

Площадь, м2

|

| МФ332 |

1,6 |

| 1К625 |

9 |

| 1К62 |

8 |

| 3А164 |

3 |

| 5350 |

14,4 |

| Верстак |

2 |

| 1К62 |

8 |

| Итого: |

46 |

Конторские и бытовые помещения (25% от производственной площади) - 46 × 0,25 = 11,5 м2

.

Наружная площадь – (46 + 11,5) × 1,1 = 63,25 м2

.

Стоимость производственного помещения,1 м2

-10000 руб.

Расчет амортизационных отчислений для каждой группы основных фондов исходя из их стоимости:

где А

– годовая сумма амортизационных отчислений;

Кос

– стоимость основных фондов;

nа

– норма амортизационных отчислений.

Расчет стоимости основных фондов и амортизационных отчислений.

Таблица 2.1.3.

№

пп

|

Наименование групп осн. фондов |

Балансовая стоимость основных фондов |

Амортизационные отчисления |

| Расчет/Сумма (руб.) |

Норма амортиз. отчислен. (в %) |

Годовая сумма амортизационных отчислений |

| 1 |

Здания |

46 × 10000 × 0,4 = 184000 |

2,5 |

4600 |

| 2 |

Производст. обор. |

52680 (см. табл. 2.1.1) |

12 |

6321,6 |

| 3 |

Энергетич. обор. |

59,8 × 3 = 179,4 |

6,4 |

11,48 |

| 4 |

Подъемно-транспортное оборудован. |

500×0,4 = 200 |

16,6 |

33,2 |

| 5 |

Инструменты и приспособления |

52680×0,10 = 5268 |

20 |

1053,6 |

6

|

Производственный и хозяйственный инвентарь |

52680 × 0,03 = 1580,4 |

12,5 |

197,55 |

| Итого: |

243907,8 |

12217,43 |

2.2. Определение себестоимости и цены продукции.

Себестоимость изготовления детали (изделия) определяется по следующим статьям затрат:

Материалы (за вычетом возвратных отходов);

Топливо и энергия на технологические цели;

Основная заработная плата производственных рабочих;

Дополнительная заработная плата производственных рабочих;

Отчисления на социальное страхование;

Расходы на содержание и эксплуатацию оборудования;

Износ инструментов и приспособлений целевого назначения и прочие специальные расходы;

Цеховые расходы;

Общезаводские расходы;

Расходы на подготовку и освещение производства;

Прочие производственные расходы;

Внепроизводственные расходы.

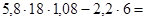

Определение затрат на материалы за вычетом возвратных отходов.

, ,

где mз

– масса заготовки (кг);

zм

– оптовая цена данного вида материала (руб/кг);

h

тр

– коэффициент, учитывающий транспортно-заготовительные расходы, для черных металлов при укрупненных расчетах можно принять h

тр

=1,05-1,08;

mо

– масса реализуемых отходов (кг);

zо

– цена отходов по прейскуранту.

руб. руб.

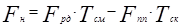

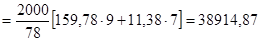

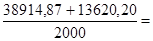

Определяем основную заработную плату:

, ,

где Сзт

– затраты на прямую (тарифную) зарплату;

Сзп

– тарифная заработная плата.

, ,

где rci

, rpj

– часовая тарифная ставка соответственно рабочих-станочников, рабочих-нестаночников (руб/ч);

tксi,

tкрj

– штучно-калькуляционное время операций i

-го и j

-го разрядов соответственно для станочных и прочих работ (мин).

руб. руб.

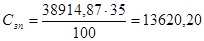

, ,

Для qзп

– процент доплаты по прогрессивно-премиальным системам к прямой (тарифной) зарплате (Сзт

); можно принять qзп

= 30 - 35 процентов.

руб. руб.

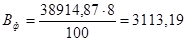

Определим премии из фонда материальных поощрений.

, ,

где qф

– процент премий из фонда материального поощрения принимается в размере 8 процентов от прямой (тарифной) зарплаты.

руб. руб.

Вычислим основную зарплату.

руб. руб.

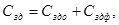

Рассчитаем дополнительная заработную плату производственных рабочих.

где Сзд

, Сздс

и Сздф

– сумма дополнительной заработной платы соответственно: общая, рассчитанная от основной зарплаты и от премий из фонда материального поощрения;

qзд

– процент дополнительной заработной платы; для 24 дневного отпуска – 11%.

руб.; руб.;  руб.; руб.;

руб. руб.

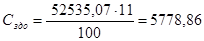

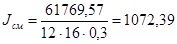

Расчет заработной платы и отчислений на соц. страхование.

Таблица 2.2.1.

| Среднемесячная зарплата (гр.14:12:гр3) (руб.) |

17 |

1072,39 |

| Отчисления на |

На 1 деталь (гр.15: годовой выпуск) (руб.) |

16 |

2,38 |

| соц. нужд. |

На годовой выпу2ск (в % от гр.14) (руб.) |

15 |

4756,26 |

| Общая сумма выплат (гр.7+гр.9+гр.13) (руб.) |

14 |

61769,57 |

| Общая (гр10+гр12) (руб.) |

13 |

6121,31 |

| в |

От премий из ФМП (в % от гр.9) (руб.) |

12 |

342,45 |

| том |

от

осн

|

На 1 шт. (гр.10:год. выпуск) (руб) |

11 |

2,89 |

| числе |

на годов. (в % от гр.7) (руб.) |

10 |

5778,86 |

| Премия из ФМП (в % от гр.5) (руб.) |

9 |

3113,19 |

| Осн. |

На 1 деталь (гр7:годовой выпуск) (руб.) |

8 |

26,27 |

| за |

На годовой выпуск (гр.5+гр.6) (руб.) |

7 |

52535,07 |

| рпл |

в том |

Доплаты из фонда зарплаты (в % от гр. 5)(руб.) |

6 |

13620,20 |

| ата |

числе |

Прямая (тарифная) (руб.) |

5 |

38914,87 |

| Коэффициент использ. (hир

) |

4 |

0,3 |

| Количество рабочих (чел.) |

3 |

16 |

| Категория рабочих |

2 |

Производственные рабочие |

| Вариант расчета |

1 |

базовый |

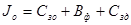

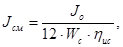

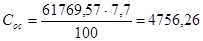

Общая сумма выплат:

руб. руб.

От этой общей суммы выплаты определяются отчисления на социальные нужды (Сос

) и среднемесячная заработная плата с учетом выплат из фонда материального поощрения (Jсм

):

где qос

– норматив отчислений на социальные нужды в %; для машиностроительных отраслей этот норматив установлен в размере 7,7%;

Wс

– принятое количество рабочих;

h

ир

– коэффициент использования рабочих.

руб.; руб.; руб. руб.

Расходы на содержание и эксплуатацию оборудования.

Плановую себестоимость машиночаса для двухсменной работы в условиях серийного производства принимаям равной 300 руб.

Значение коэффициента затрат (машинокоэффициентов) по оборудованию возьмем из Приложения 3 [1], с. 52.

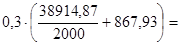

Сметная (нормативная) ставка расходов на одно изделие (произведение итогов таблицы 2.2.2 на плановую стоимость одного машиночаса): 2,8931 × 300 = 867,93 руб.

Таблица 2.2.2.

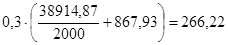

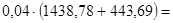

Цеховые расходы.

Сумма цеховых расходов определяется укрупнено, исходя из их среднего процентного отношения (25-30%) к прямой или тариôной зарплате и расходам по содержанию и эксплуатации оборудования.

руб. руб.

Калькуляция себестоимости вала.

Таблица 2.2.3.

| № |

Наименования статей расходов |

Расчет или ссылка |

Сумма, руб. |

| 1 |

Материалы за вычетом возвратных отходов |

|

99,55 |

| 2 |

Топливо и энергия на технологические цели |

— |

— |

| 3 |

Основная зарплата производственных рабочих |

|

26,27

|

| 4 |

Дополнительная зарплата производственных рабочих |

|

2,89

|

5

|

Отчисления на соц. страх |

|

2,38

|

| 6 |

Расходы на содержание и эксплуатациþ оборудования |

|

867,93 |

7

|

Износ инструментов и приспособлений целевого назначения и прочие специальные расходы |

|

173,59 |

8

|

Цеховые расходы

|

|

266,22 |

| Итого: цеховая себестоимость |

1438,78 |

| 9 |

Общезаводские расходы |

|

443,69 |

| 10 |

Расходы на подготовку и освоения производства |

|

75,30 |

| 11 |

Прочие производственные расходы |

|

97,89 |

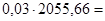

| Итого: производственная (заводская) себестоимость |

2055,66 |

| 12 |

Внепроизводственные расходы |

|

61,67 |

| Итого: полная себестоимость |

2117,33 |

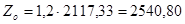

Рассчитаем оптовуþ цену изделия:

Для Zо

– оптовая цена (предприятия) данной детали (изделия);

h

р

– коэффициент, учитывающий нормативный уровень рентабельности данной продукции(1,10 - 1,20);

Спб

– полная себестоимость продукции.

руб. руб.

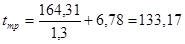

Определим станкоемкость и трудоемкость единицы продукции:

где m

и n

– количество механизированных (станочных) и немеханизированных (ручных) операций технологического процесса (кроме контрольных);

ti

и tJ

– норма штучного времени на i

или j

операции;

h

м

– коэффициент многостаночного обслуживания.

мин. мин.

мин. мин.

Вычислим электровооруженность труда станочников и всех производственных рабочих.

где Рэл.с.

и Рэл.о.

– электрическая мощность всего производственного оборудования и металлорежущих станков;

Wс

и Wр

– количество станочников и производственных рабочих в одну смену.

кВт; кВт; кВт. кВт.

Рассчитаем производительность труда производственных рабочих:

где Q

– годовой объем продукции в оптовых ценах;

Wр

– количество производственных рабочих.

руб./чел. руб./чел.

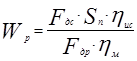

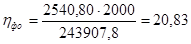

Показатель фондоотдачи равен:

где Кос

– стоимость основных фондов.

руб./руб.осн.ф. руб./руб.осн.ф.

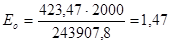

Общая (абсолютная) экономическая эффективность капитальных вложений в производственные фонды:

где Rо

– общая сумма прибыли;

К

– сумма капитальных вложений в производственные фонды.

; ; . .

Определим срок окупаемости планируемых капитальных вложений в производственные фонды:

где Rо

– сумма прибыли за год.

года. года.

Сведем полученные расчеты в общую таблицу 2.2.3.

Технико-экономические показатели работы участка.

Таблица 2.2.3.

| № пп |

Наименование показателей |

Единица измерения |

Значение показателей |

| 1 |

2 |

3 |

4 |

| 1 |

Годовой выпуск продукции:

а) в натуральных выражениях

б) в оптовых ценах

|

тыс. шт.

тыс. руб.

|

2000

2540,8

|

| 2 |

Производственная площадь участка |

м2

|

46 |

| 3 |

Количество металлорежущих станков |

шт. |

6 |

| 4 |

Мощность производственного оборудования

в т.ч. мощность металлорежущих станков

|

кВт

кВт

|

59,8 |

| 5 |

Сумма капитальных вложений в производственные фонды:

а) основные фонды

б) нормируемые оборотные средства

|

тыс. руб.

тыс. руб.

|

243907,8

|

| 6 |

Количество производственных рабочих |

чел. |

16 |

| 7 |

Станкоемкость единицы продукции |

ст. час. |

164,31 |

| 8 |

Трудоемкость единицы продукции |

н. час. |

133,17 |

| 9 |

Средняя мощность одного станка |

кВт |

8,5 |

| 10 |

Электровооруженность труда:

а) производственных рабочих

б) станочников

|

кВт/чел.

кВт/чел.

|

59,8

8,5

|

| 11 |

Коэффициент многостаночного обслуживания |

1,3 |

| 12 |

Производительность труда производственных рабочих |

руб./чел. |

1058666,67 |

| 13 |

Среднемесячная заработная плата одного производственного рабочего |

руб./чел.мес. |

1072,39 |

| 14 |

Фондоотдача (выпуск продукции на 1 руб. основных фондов) |

руб./руб.осн.ф. |

20,83 |

| 15 |

Полная себестоимость:

а) единицы продукции

б) годового выпуска

|

руб./шт.

тыс. руб.

|

2117,33

4234660

|

| 16 |

Рентабельность продукции |

% |

20 |

| 17 |

Общая (абсолютная) экономическая эффективность капитальных вложений (коэффициент общей рентабельности) |

1,47 |

| 18 |

Срок окупаемости капитальных вложений |

лет |

0,29 |

Литература

Методические указания по выполнению курсовой работы по организации и планированию производства (для специальности 0501). М.: ВЗМИ, 198 . - 60 с.

Разумов И.М. и др. Организация, планирование и управление предприятием машиностроения. М.: Машиностроение, 1982. - 544 с.

Приложение 1.

ВОПРОСЫ по курсу 5404 “ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА И МЕНЕДЖМЕНТ В МАШИНОСТРОЕНИИ” (для спец. 1201).

Раздел 1: Организация машиностроительного производства.

· Предприятие как сложная производственная система. Основные элементы производственной системы.

· Производственный процесс и его структура. Характеристика элементов производственного процесса.

· Виды производственных процессов, их классификация.

· Принципы рациональной организации производственных процессов.

· Специализация. Условие полной загрузки рабочих мест. Коэффициент закрепления операций.

· Ритмичность. Понятие такта, синхронизации. Условие синхронизации.

· Типы производства и их технико-экономическая характеристика.

· Особенности единичного, серийного и массового производства и их организационные и экономические границы.

· Характеристика организационно-технического уровня производства и его определение.

· Понятие о производственной структуре предприятия. Цехи и их классификация.

· Характеристика производственной структуры предприятия по полноте производственного цикла.

· Характеристика производственной структуры предприятия по форме специализации.

· Производственный цикл и его структура. Факторы, определяющие продолжительность производственного цикла.

· Производственный цикл простых и сложных изделий.

· Понятие о техническом нормировании труда. Структура затрат рабочего времени в операционном цикле.

· Длительность операционного цикла в зависимости от величины партии, количества операций.

· Виды движений деталей по операциям, их характеристика.

· Особенности последовательного движения деталей по операциям, его график. Определение длительности производственного цикла при последовательном движении. Область применения.

· Особенности последовательно-параллельного движения деталей по операциям, его график. Определение длительности производственного цикла при последовательно-параллельном движении. Область применения.

· Особенности параллельного движения деталей по операциям, его график. Определение длительности производственного цикла при параллельном движении. Область применения.

· Определение длительности производственного цикла изготовления сложного изделия. График изготовления сложного изделия.

· Формы организации производственного процесса. Понятие поточного, полупоточного и непоточного производства.

· Характеристика серийного и единичного производства. Определение оптимальной величины партии деталей.

· Особенности организации работы серийного участка. Основные календарно-плановые показатели работы серийного участка.

· Определение основных календарно-плановых показателей работы серийного участка.

· Расчет количества рабочих мест и количества рабочих при организации работы серийного участка.

· График работы серийного участка (стандарт-план запуска-выпуска изделий).

· Поточное производство и его особенности. Классификация поточных линий, особенности их использования в различных типах производства.

· Организация, расчет и условия применения одно-предметных и многопредметных поточных линий. Синхронизация операций.

· Особенности организации и расчета непрерывно-поточных линий.

· Особенности организации и расчета прерывно-поточных (прямоточных) линий.

· Особенности организации и расчета поточно-серийного производства.

· Понятие о гибких производственных системах (ГПС).

Раздел 2: Менеджмент в машиностроении.

· Менеджмент. История возникновения. Содержание и задачи менеджмента предприятия (фирмы). Классификация менеджмента.

· Организация как объект управления. Характерные черты сложных организаций. Внешняя и внутренняя среда организаций.

· Обзор школ управления.

· Классическая кола управления. Ее характерные черты.

· Принципы управления по Файолю.

· Поведенческая школа управления.

· Теория управления Х и её основные посылки.

· Теория управления У, её особенности в оценке поведения человека.

· Теория управления А. Особенности американской школы менеджмента.

· Теория управления Z. Особенности японской школы менеджмента.

· Подходы к управлению. Системный подход к управлению.

· Функции менеджмента, их классификация.

· Характеристика общих (универсальных) функций менеджмента.

· Специальные функции менеджмента.

· Понятие организационной структуры менеджмента, основные виды организационных структур.

· Линейный тип организационной структуры менеджмента. Его характеристика.

· Функциональный тип организационной структуры менеджмента и его особенности.

· Штабной тип организационной структуры и его особенности.

· Матричный (программно-целевой) тип организационной структуры менеджмента. Особенности и область применения.

· Методы проектирования организационных структур управления.

· Норма управляемости и качество управления. Факторы, влияющие на качество управления.

· Процесс менеджмента и его содержание. Основные циклы процесса менеджмента.

· Этапы процесса менеджмента. Управленческие решения в процессе менеджмента. Виды решений.

· Схема принятия решения.

· Методы управления, их классификация. Общие конкретные методы управления.

· Общие методы управления и их характеристика.

· Экономические методы управления, их деление по характеру воздействия на объект управления.

· Организационные методы управления.

· Распорядительные и правовые методы управления.

|