Федеральное агентство по образованию

Нижнекамский химико-технологический институт (филиал)

ГОУ ВПО «Казанский государственный

технологический университет»

М

етодические указания

ПЛАСТИНЧАТЫЕ ТЕПЛООБМЕННИКИ

А.С. Приданцев, С.С. Амирова,

А.А. Сагдеев, А.Т. Тухватова

Нижнекамск

2010

1

.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

Теплообменные аппараты различных конструкций широко применяют в химической, нефтехимической, пищевой и других отраслях промышленности.

Стремление интенсифицировать процессы конвективного теплообмена и создать наиболее технологичные в изготовлении и экономичные теплообменные аппараты привело в последние годы к быстрому совершенствованию конструкций теплообменных аппаратов, изготовленных из листов: пластинчатых, пластинчато-ребристых, ламельных и спиральных.

Наиболее прогрессивными в настоящее время являются пластинчатые и пластинчато-ребристые теплообменные аппараты. Узлы и детали их полностью унифицированы, а основные рабочие части изготовляют штамповкой и сваркой. Все это создает возможности экономичного массового изготовления таких аппаратов при минимальной металлоемкости.

Пластинчатые теплообменные аппараты являются разновидностью поверхностных рекуперативных теплообменных аппаратов с поверхностью теплообмена, изготовленной из тонкого листа. Наиболее широко применяются в промышленности разборные пластинчатые теплообменники. Они состоят из отдельных пластин с прокладками, приспособлены для быстрой разборки и сборки и вся их теплообменная поверхность доступна для очистки. Полуразборные, сварные блочные и сварные неразборные теплообменники являются разновидностью аппаратов пластинчатого типа.

Определяющей особенностью устройства пластинчатых теплообменных аппаратов является конструкция и форма поверхности теплообмена и каналов для рабочей среды. Поверхность теплообмена образуется из отдельных пластин, а каналы для рабочей среды имеют щелевидную форму. Рабочая среда движется у поверхности теплообмена тонким слоем, что способствует интенсификации процесса теплоотдачи. Формы пластин и профили их поверхности очень разнообразны, а конструкции довольно сложны и иногда мало похожи на пластины, поэтому название «пластина» строго говоря, по отношению к некоторым конструктивным формам должно рассматриваться как условное.

Пластины располагают параллельно друг другу, причем между рабочими поверхностями двух смежных пластин создается небольшой зазор, образующий канал для рабочей среды, подвергаемой нагреванию или охлаждению.

В простейшем случае пластины могут быть плоскими, с гладкими стенками и иметь прямоугольную, квадратную, круглую либо другую форму.

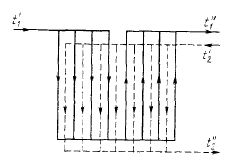

Простейший теплообменник должен иметь не менее трех пластин, образующих два капала, по одному из которых течет горячая рабочая среда, а по другому — холодная (рисунок 1а). В промышленных аппаратах число пластин бывает большим и рабочие среды движутся по множеству параллельных каналов сразу.

а) б)

Рисунок 1 – Разборный пластинчатый теплообменный аппарат:а) схема теплопередающего элемента пластинчатого теплообменника; б) схема современного пластинчатого аппарата: 1, 2, 11, 12 – штуцера; 3 – передняя стойка; 4 – верхнее угловое отверстие; 5 – кольцевая резиновая прокладка; 6 – граничная пластина; 7 – штанга; 8 – нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина.

Уже на основании общего принципа конструирования пластинчатого теплообменника можно сделать заключение о некоторых его особенностях, весьма важных для практики. Малая толщина пластин и параллельная расстановка с малыми промежутками между пластинами позволяет разместить в пространстве рабочую поверхность теплообменника наиболее компактно с такой «плотностью», которая недостижима в других типах жидкостных теплообменников. Это, в конечном счете, приводит к тому, что пластинчатые теплообменные аппараты обладают при равной тепловой нагрузке значительно меньшими габаритными размерами и металлоемкостью, чем аппараты типа «труба в трубе», кожухотрубчатые и другие, обладающие достаточно высокой эффективностью теплообмена.

В химических производствах иногда наблюдается интенсивное коррозионное или эррозионное неравномерное разрушение поверхности теплообмена только на определенных неблагоприятных участках, в связи, с чем возникает необходимость замены поверхности теплообмена на этих участках. В некоторых случаях в связи с изменением технологического режима возникает необходимость перекомпоновки поверхности теплообмена, изменения числа параллельно включенных каналов в соответствии с изменившимися расходами рабочих сред либо некоторое увеличение, либо уменьшение общей поверхности теплообмена. Во всех подобных случаях наиболее рациональной, а часто и незаменимой является конструкция пластинчатых теплообменников, которые имеют легко разборную, состоящую из отдельных, сомкнутых элементов, поверхность теплообмена. Пластины в этих аппаратах имеют прокладки для уплотнения межпластинных каналов при сборке всей системы.

Для выявления особенностей разборных пластинчатых теплообменников рассмотрим схему (рисунок 1б).

Аппарат состоит из группы теплообменных пластин 15, подвешенных па верхней горизонтальной штанге 7. Концы верхней и нижней штанг закреплены в неподвижной плите (передней стойке) 3 и на задней стойке. При помощи нажимной плиты 8 и винта 10 пластины в собранном состоянии сжаты в один пакет. На схеме для более ясного изображения потоков рабочих сред показано только пять пластин в раздвинутом положении. В рабочем положении пластины плотно прижаты друг к другу на резиновых прокладках 13 и 5.

Каждая пластина имеет прокладки двух назначений: а) большая резиновая кольцевая прокладка, ограничивающая на лицевой стороне пластины канал для соответствующего потока рабочей среды и охватывающая также два угловых отверстия (с одной стороны пластины или по диагонали), через которые происходит приток среды в межпластинный канал и сток из него; б) две малые резиновые прокладки, изолирующие два остальных отверстия и создающие транзитный проход для второй рабочей среды.

Система уплотнительных прокладок разборного пластинчатого теплообменника построена так, что после сборки и сжатия пластин в аппарате образуются две системы герметичных каналов, изолированных одна от другой металлической стенкой и прокладками: одна для горячей рабочей среды, другая для холодной. Одна из этих систем состоит из нечетных каналов между пластинами, а другая из четных, благодаря чему потоки горячей и холодной рабочих сред чередуются. Обе системы межпластинных каналов соединяются со своими коллекторами и далее со штуцерами для входа и выхода рабочих сред, расположенными на плитах.

Холодная рабочая среда входит в аппарат через штуцер, расположенный на неподвижной плите (например, штуцер 1), и через верхнее угловое отверстие 4 (в первой слева пластине) попадает в продольный коллектор, образованный угловыми отверстиями пластин после их сборки. По коллектору холодная среда доходит до пластины 6, имеющей глухой угол (без отверстия), и распределяется по нечетным межпластинным каналам, которые сообщаются (через один) с угловым коллектором благодаря соответствующему расположению больших и малых резиновых прокладок 5 и 13. При движении вверх по межпластинному каналу среда обтекает волнистую поверхность пластин, обогреваемых с обратной стороны горячей средой. Затем подогретая среда выходит в продольный коллектор, образованный нижними угловыми отверстиями 14, и выходит из аппарата через штуцер 11.

Горячая рабочая среда движется в аппарате навстречу холодной. Она поступает в штуцер 12, проходит через нижний коллектор, распределяется по четным каналам и движется по ним вверх. Через верхний коллектор и штуцер 2 охлажденная горячая среда выходит из теплообменника.

2

.

СТРУКТУРА И СХЕМЫ ПЛАСТИНЧАТЫХ

ТЕПЛООБМЕННИКОВ

В промышленных аппаратах число пластин в некоторых конструкциях может достигать нескольких сот, а образуемые ими каналы могут быть соединены по различным одноходовым и многоходовым схемам. Сами аппараты по конструкции могут быть односекционными и многосекционными или комбинированными.

Односекционным пластинчатым теплообменником называется аппарат, в котором в теплообмене участвуют только две рабочие среды. Можно сказать, что такой аппарат выполняет только одно задание по теплообмену.

В пищевой промышленности широкое применение находят и такие конструкции пластинчатых аппаратов, в которых происходит несколько видов тепловой обработки жидкого пищевого продукта – основной рабочей среды. Это достигается путем соединения в одном аппарате нескольких взаимосвязанных, но самостоятельных теплообменных зон, в которых, например, нагревают продукт паром с целью стерилизации или пастеризации, затем постепенно охлаждают его холодным продуктом, идущим на подогрев, потом холодной водой и, наконец, хладоносителем до конечной температуры. Такую конструкцию имеют известные пастеризационно-охладительные аппараты, которые принято называть комбинированными.

Рассмотрим схему односекционного пластинчатого теплообменника и определим связанные с ней понятия (рисунок 2).

Рисунок 2 – Схема односекционного пластинчатого теплообменника

Элементом тракта движения жидкости в пластинчатом аппарате является канал— пространство между двумя соседними пластинами.

Рабочая среда, входящая в аппарат, попадает в каналы через продольные коллекторы, образованные угловыми отверстиями пластин и малыми прокладками, окружающими эти отверстия.

Из коллектора рабочая среда распределяется обычно по нескольким параллельным каналам. Совокупность нескольких каналов, по которым рабочая среда течет в одном направлении, в практике проектирования называют пакетом.

Понятие пакет в пластинчатом теплообменнике соответствует понятию хода в кожухотрубчатом.

По выходе из первого пакета рабочая среда попадает в противоположный коллекторный канал, проходит по нему вдоль аппарата до очередной граничной пластины (пластины с заглушённым угловым отверстием) и распределяется по каналам второго пакета. Во втором пакете рабочая среда движется в направлении, противоположном ее движению в первом пакете, Второй пакет может быть по числу каналов равен первому или не равен ему, как показано на рисунке 2.

При различном числе каналов в расположенных последовательно пакетах скорость движения рабочей среды в каждом пакете будет изменяться.

При одинаковом числе каналов в пакетах скорость рабочей среды практически не изменяется.

Вторая рабочая среда, движение которой на схемах показано штриховой линией, проходит по своему коллекторному каналу и движется затем в межпластинных каналах, смежных с каналами для первой рабочей среды.

В компоновках каналов для рабочих сред возможны различные варианты:

1. Схему компоновки, при которой число каналов в пакетах для первой и второй рабочих сред одинаково, называют несимметричной.

При симметричной схеме компоновки одна рабочая среда проходит последовательно такое же число пакетов, как и другая

2. Схему компоновки, при которой число каналов в пакетах для первой и второй рабочих сред неодинаково, называют несимметричной.

Для поддержания приблизительного равенства скоростей рабочих сред в каналах при несимметричной схеме компоновки необходимо, чтобы отношение расходов было обратнопропорционально отношению чисел каналов.

3. Число пакетов на стороне второй рабочей среды неодинаково с числом пакетов на стороне первой рабочей среды (рисунок 2).

При компоновке пластин в пластинчатом теплообменнике особое значение имеет компоновка пакетов со стороны основной (обрабатываемой) рабочей среды, так как обычно расход этой среды через аппарат (производительность аппарата) строго задан и от числа параллельных каналов в пакете зависит скорость продукта, а следовательно, и другие параметры процесса работы теплообменника.

Относительное направление движения обеих рабочих сред через пластинчатый теплообменник может быть различным в зависимости от сочетания общих и частных направлений движения рабочих сред через аппарат в целом и через межпластинные каналы. Различают следующие общие случаи:

а) частный противоток при общем противотоке, т. е. противоток и в каналах пакетов и в целом аппарате (чистый противоток) (рисунок 3а);

б) смешанный ток (рисунок 3б);

в) смешанный частный ток при общем противотоке(рисунок 3в);

г) частный прямоток при общем противотоке (рисунок 3г);

д) смешанный частный ток при общем прямотоке (рисунок 3д);

е) частный прямоток при общем прямотоке (чистый прямоток) (рисунок 3е),

Рисунок 3 – Схемы относительного движения рабочих сред в пластинчатом теплообменнике

При чистом противотоке в условиях многопакетной компоновки пластины, находящиеся на границах пакетов внутри аппарата, работают на прямотоке, а при чистом прямотоке соответственно на противотоке, однако практическое влияние этих пластин на процесс теплопередачи в промышленных аппаратах при многопакетной компоновке пренебрежимо мало.

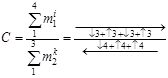

В практике проектирования пластинчатых теплообменников схему компоновки пластин удобно условно обозначать дробью. В числителе дроби — сумма цифр, которые показывают количество соединенных пакетов по тракту горячей (охлаждаемой) рабочей среды, а значение каждой из цифр — количество параллельных межпластинных каналов в соответствующем по расположению на схеме (или по ходу движения рабочей среды) пакете. В знаменателе дроби — сумма цифр, обозначающих число пакетов и каналов в них по тракту движения холодной (нагреваемой) рабочей среды.

Обозначения такого вида называются формулами компоновки пластин.

Для схемы, приведенной на рисунке 2, формула компоновки пластин будет выглядеть так:

Приведенные компоновки соответствуют односекционным теплообменникам, в которых протекают только две рабочие среды.

Если соединить на одной раме несколько односекционных пластинчатых теплообменников, то получим многосекционный (комбинированный) аппарат. Зоны комбинированного аппарата называют секциями.

Характерным признаком такого аппарата является то, что каждая секция имеет штуцера, через которые подводится и отводится рабочая среда. Каждая секция, являясь простым пластинчатым теплообменником, подчиняется соответствующим для него закономерностям компоновки и работы.

Таким образом, структура многосекционного пластинчатого аппарата может быть представлена в следующем виде: аппарат → секция → пакет → канал

.

При описании схем многосекционных пластинчатых аппаратов, предназначенных для выполнения комплекса операций по тепловой обработке жидких пищевых продуктов (например, для пастеризации и охлаждения молока), удобно в числителе формулы компоновки помещать сумму цифр, обозначающих число пакетов по тракту движения продукта, независимо от того, является он нагреваемой или охлаждаемой средой в данной секции.

Анализ структурно-компоновочных вариантов пластинчатых аппаратов и многосекционных агрегатов различного назначения приводит к возможности описания любых схем компоновки пластин и относительного направления потоков в них при помощи формул компоновки следующего вида.

Для односекционных аппаратов

, (1) , (1)

где  , ,  ... ...  – число параллельных каналов в соответствующих пакетах тракта движения основной (или горячей) рабочей среды; i–число пакетов в нем; – число параллельных каналов в соответствующих пакетах тракта движения основной (или горячей) рабочей среды; i–число пакетов в нем;  , ,  ... ...  – число параллельных каналов в пакетах тракта движения второй (или холодной) рабочей среды; k – число пакетов в нем; знаки ↓↑ при – число параллельных каналов в пакетах тракта движения второй (или холодной) рабочей среды; k – число пакетов в нем; знаки ↓↑ при  и и  – направление потоков теплообменивающихся сред в соответствующих пакетах; знаки → ← соответственно в целом аппарате. – направление потоков теплообменивающихся сред в соответствующих пакетах; знаки → ← соответственно в целом аппарате.

Например, компоновка аппарата и потоков в нем, показанная на рисунке 3в, может быть описана следующим образом:

Для многосекционных аппаратов формулы компоновки пластин обобщаются выражением:

(2) (2)

Сумма чисел всех каналов для обеих сред (сумма значений числителя и знаменателя в формуле компоновки) связана с общим числом пластин п в аппарате соотношением:

(3) (3)

Обобщенные формулы компоновки пластин выражают общность принципа построения пластинчатых аппаратов при различных вариантах параллельно-последовательной компоновки, а в развернутом виде дают возможность наиболее компактного описания и зашифровки любых структурных схем компоновок пластин в аппаратах и агрегатах с информацией о взаимном расположении секций, пакетов, каналов и направлений потоков в них.

Рассмотрев принцип устройства пластинчатых теплообменных аппаратов, и выполнив анализ их структуры, можно отметить следующие положительные особенности этого вида технологического оборудования:

1. Параллельное расположение тонких пластин с малыми зазорами между ними позволяет увеличить теплообменную поверхность на единицу рабочего объема теплообменника (м2

/м3

) Это приводит к значительному уменьшению габаритных размеров пластинчатого теплообменника в сравнении с размерами всех других типов промышленных теплообменных аппаратов (кроме пластинчато-ребристых). При работе на средах жидкость – жидкость в промышленных условиях пластинчатые теплообменники имеют наименьшие габаритные размеры при равной тепловой производительности, в сравнении с любыми другими типами промышленных жидкостных теплообменников.

2. Для разборки и чистки поверхностей теплообмена разборного пластинчатого теплообменника не требуются дополнительные производственные площади. При разборке теплообменника (рис.1) отвинчивают зажимной винт 10, отодвигают на верхней штанге 7 подвижную нажимную плиту 8, перемещают пластины по штангам в пределах образовавшегося свободного пространства, осматривают, чистят и моют, имея возможность, если требуется, отводить нижний конец пластины в сторону.

Принцип устройства пластинчатого теплообменника дает возможность осуществлять различные схемы компоновки пластин для каждой рабочей среды, изменять (увеличивать или уменьшать) поверхности теплообмена не только проектируемого, ни и уже используемого аппарата, вносить различные корректировки в схему движения потоков, а также сосредотачивать на одной раме несколько теплообменных секций различного назначения для выполнения в одном аппарате всего комплекса операций технологической обработки нескольких рабочих сред при различных температурных режимах.

Возможность перестраивать теплообменный аппарат особенно важна на современных предприятиях, в которых приспособляемость к быстро изменяющимся условиям производства является очень важным достоинством.

Компоновочные возможности пластинчатых аппаратов позволяют конструктору создавать любые сечения параллельных и последовательных ходов (а, следовательно, оптимальные скорости рабочих сред при заданных расходах), подбирать в каждом отдельном случае оптимальные условия для теплообмена с учетом полного использования располагаемого напора.

3. Пластинчатые теплообменные аппараты различной производительности и назначения можно создать из одних и тех же узлов и деталей и, в частности, из одинаковых пластин. Технология изготовления теплообменпых аппаратов широкого размерного ряда поверхностей и их основных элементов (рабочих пластин) основана на холодной штамповке тонких металлических листов, что создает надежные предпосылки для массового экономичного изготовления их при наименьшей затрате труда и материалов.

Коэффициент унификации деталей и узлов размерного ряда теплообменников пластинчатого типа наиболее высок по сравнению со всеми другими конструкциями теплообменных аппаратов (0,87 – 0,92).

4. При изготовлении поверхностей теплообмена методом холодной штамповки на поверхности пластин легко создавать различные конструктивные элементы, турбулизирующие поток рабочей среды при ее движении в межпластинном канале с целью повышения интенсивности теплоотдачи. Эти элементы профиля, возмущающие поток (различные выступы, гофры и углубления), создают высокую жесткость пластин в собранном пакете, а в разборных конструкциях легко доступны для чистки и мойки.

Наличие возмущающих элементов в межпластинных каналах позволило получить в серийно выпускаемых отечественной промышленностью теплообменниках при работе на воде и водных растворах солей коэффициенты теплопередачи 3500 ÷ 4100 Вт/(м2

·К), что в 2 ÷ 3 раза превышает соответствующие показатели для кожухотрубчатых и других типов теплообменных аппаратов. Приведенные показатели интенсивности теплопередачи в пластинчатых аппаратах не являются пределом.

Исследования показывают, что имеются вполне реальные и не противоречащие условиям практики возможности дальнейшего повышения коэффициентов теплоотдачи и теплопередачи. Теплообмен между рабочими средами происходит в тонких слоях при турбулентном их движении; при этом температурный напор может быть очень малым (2÷3°), что предотвращает пригорание и коагуляцию продукта.

5. В пластинчатых теплообменниках успешно подвергаются тепловой обработке различные рабочие среды, начиная от газов, паров и до высоковязких и неньютоновских жидкостей, а также эмульсий и суспензий. Мировой опыт применения пластинчатых аппаратов для различных целей показывает, что они в этом отношении являются лучшими как по эффективности теплообмена, так и по условиям эксплуатации.

6. Пластинчатые теплообменники соответствуют современным средствам автоматизации контроля и регулирования технологических процессов.

Наряду с большими достоинствами следует отметить и трудности в эксплуатации пластинчатых теплообменников.

При эксплуатации сварных блочных, неразборных и полуразборных теплообменников следует постоянно контролировать коэффициент теплопередачи и гидравлическое сопротивление аппарата. При загрязнении поверхности теплообмена коэффициент теплопередачи уменьшается, а гидравлическое сопротивление возрастает. При повышении гидравлического сопротивления до установленного максимального значения аппарат надо переключать на промывку от загрязнений. Несвоевременная промывка может вывести аппарат из строя.

3

.

ТЕПЛОПЕРЕДАЮЩАЯ ПЛАСТИНА КАК ОСНОВНОЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ

ПЛАСТИНЧАТОГО АППАРАТА

Конструкция пластин определяет технические показатели теплообменного аппарата. От формы, размеров и конструктивных особенностей пластин зависят интенсивность теплоотдачи, надежность аппарата, технологичность и трудоемкость его изготовления, эксплуатационные данные.

Конструированию теплообменной пластины должно уделяться очень большое внимание. Опыт показывает, что сконструированная и освоенная в изготовлении пластина является базой для проектирования целого ряда пластинчатых теплообменных аппаратов, отличающихся один от другого по производительности, назначению, схеме компоновки, размерам и весу.

Принцип устройства пластинчатого теплообменника предусматривает построение различных аппаратов на базе стандартных элементов, так как создание новой конструкции пластины сложно и трудоемко. Для создания пластины нового типа требуется проектирование и изготовление весьма сложных крупногабаритных штампов и другой технологической оснастки, ее доводка для получения достаточно точных размеров на отштампованных пластинах, термообработка штампов, на что уходит много времени и квалифицированного труда.

Таким образом, себестоимость опытного образца теплообменника на базе новой конструкции пластин выше в сравнении с себестоимостью серийного аппарата примерно в 20 раз, а себестоимость каждого аппарата опытной серии из 15 единиц более чем в 2 раза. Это доказывает целесообразность выпуска пластинчатых аппаратов только достаточно крупными сериями и необходимость широкого использования одинаковых по форме и размерам пластин на весь размерный ряд аппаратов.

Конструкция пластины в значительной мере определяет особенности всего размерного ряда.

Большинство заводов-изготовителей пластинчатых теплообменников основывает номенклатуру выпускаемых ими аппаратов не менее чем на 3 – 4 типоразмерах пластин. Как правило, профиль поверхности пластин запатентован, и в большинстве случаев по внешнему виду пластины можно определить, какому заводу-изготовителю или какой фирме принадлежит выпуск данного аппарата.

Поэтому для большинства современных пластин характерна стабильность конструкции. Освоенная в производстве конструкция пластины, как правило, сохраняется в течение многих лет, удовлетворяя различным условиям при проектировании теплообменников для многих отраслей промышленности, прежде чем она будет заменена новой конструкцией. В ряде видов давно существующих пластин изменения их конструкций сравнительно не велики и часто совсем не затрагивают формы поверхности теплообмена.

Проектирование пластинчатых теплообменников различного назначения, как правило, включает следующие стадии:

1) изыскание высокоэффективной формы и размеров профиля пластин для заданных условий применения;

2) конструирование базовой рабочей пластины как основы для проектирования широкого размерного ряда пластинчатых аппаратов различной производительности и назначения, создаваемых на основе этой пластины;

3) расчет и проектирование аппаратов определенного назначения с различной величиной поверхности теплообмена в пределах намечаемого размерного ряда;

4) конструирование штампов для изготовления базовой рабочей пластины;

5) расширение эффективных областей применения аппаратов с использованием базовой конструкции пластин путем проектирования семейства пластинчатых аппаратов различного назначения (холодильники, подогреватели, конденсаторы, пастеризаторы и т. д.) из различных металлов.

Учитывая, что проектирование, изготовление и доводка оснастки для штамповки связаны с большими затратами труда, а также то, что каждый типоразмер пластин служит базой для создания широкого размерного ряда аппаратов различного назначения, видно, насколько важным и ответственным является этап создания рациональной конструкции пластин.

Пластина представляет собой сложную деталь, несущую на себе элементы различного назначения: теплообменного, механического, гидромеханического, технологического в смысле изготовления и технологического в смысле выполнения аппаратом его производственной задачи.

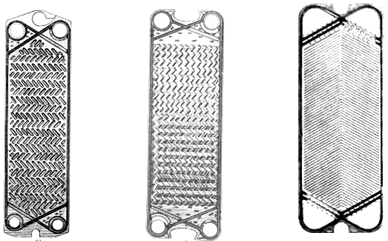

В настоящее время среди существующих можно выделить несколько основных видов пластин:

· плоские и канальчатые пластины

попарное соединение простых плоских пластин позволяет создать две системы каналов, изолированных одна от другой теплопередающей стенкой. Канальчатые пластины характеризуются зигзагообразными или спиральными каналами на поверхности. Они применяются обычно в сочетании с гладкими пластинами.

· пластины ленточно-поточного типа

Конструкции таких пластин отличаются разнообразием в формах и размерах деталей, но для всех них характерно наличие периодически повторяющихся гофр (треугольных, синусоидальных или др.), ориентированных параллельно меньшей стороне пластины. Поток жидкости в каналах подобен плоской волнистой ленте. Геометрические характеристики потока могут быть различны, но во всех случаях поверхность омывается поперек гофр.

· пластины сетчато-поточного типа

В этих пластинах турбулизирующие элементы профиля одновременно создают сетку взаимных опор между пластинами, что позволяет значительно повысить жесткость пакета и обеспечить его работоспособность при более высоких давлениях.

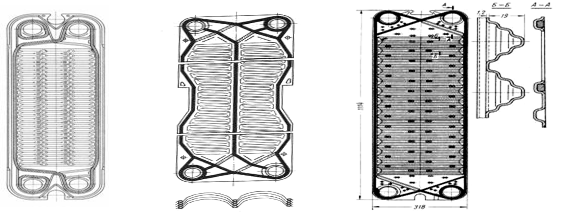

На рисунках 4 – 7 показаны современные конструкции пластин, выпускаемые отечественной и зарубежной промышленностью.

|

| Рисунок 4 –Пластины канальчатого типа: а – «Астра»; б, в – «Феникс» |

|

Рисунок 5 – Пластинчатые пары с турбулизирующими вставками из штампованных элементов «Мульти-Пасс»:

а - схема движения жидкости; б – пара с пластмассовой вставкой;

в – пара с металлической вставкой

1 – пластина, 2 - вставка

|

а) б) в)

|

Рисунок 6 – Пластины ленточно-поточного типа: а – «Альфа-Лаваль» Р-11; б – «Альборн-159 свободно-поточного типа;

в – «Парафлоу» с двойной гофрировкой.

|

а) б) в)

|

Рисунок 7 – Пластины сетчато-поточного типа: а – «Силькеборг»;

б – «Кольдинг»; в – ПР-0,5М

|

Особенности конструкции пластины в целом обычно определяет следующее:

а) конструкция гофр или профиль рабочей теплообменной стенки;

б) форма угловых отверстий для подвода и отвода рабочих сред и устройства для снижения гидравлического сопротивления участков входа и выхода;

в) уплотнительная система;

г) система подвески пластин на рамс аппарата и фиксации положения пластин в пакете;

д) устройство для безопасного обслуживания пакета пластин при аварийном нарушении герметичности прокладок;

е) устройство вспомогательных конструктивных элементов пластины, повышающих жесткость собранной системы, способствующих технологичности изготовления, создающих удобства обслуживания и ремонта и т. д.

Практически эти элементы не всегда удается рационально совместить в одной детали.

В таблице 1 и на рисунке 8 приводятся характеристики пластин сетчато-поточного типа с гофрами треугольной формы в «елочку». Они как наиболее эффективные, широко применяются в большинстве конструкций отечественных пластинчатых теплообменников для химических и смежных с ним производств.

а) б)в) г) а) б)в) г)

|

Рисунок 8 – Конструкция сетчато-поточных пластин для выпуска широкого размерного ряда теплообменных аппаратов:

а – ПР-0,2 ; б – ПР-0,3; в – ПР-0,5М; г – ПР-1,3

|

Таблица 1 – Характеристики пластин сетчато-поточного типа

| Параметры сетчато-поточных пластин с наклонными гофрами треугольного профиля |

ПР – 0,2 |

ПР – 0,3 |

ПР – 0,5Е |

ПР – 0,5М |

ПР – 1,3 |

ПС -0,8 |

Габаритные размеры пластин, мм

Длина……………………….

Ширина……………………

|

650

650

|

1370

300

|

1380

500

|

1380

550

|

1910

920

|

1370

640

|

| Толщина стенки, мм |

1,2 |

1 |

1 |

1 |

1 |

1 |

| Поверхность теплообмена, м2

|

0,2 |

0,3 |

0,5 |

0,5 |

1,3 |

0,8 |

| Эквивалентный диаметр канала, мм |

7,5 |

8 |

8 |

9,6 |

9,6 |

9 |

| Площадь поперечного сечения канала, м2

×103

|

1,6 |

1,1 |

1,8 |

2,4 |

4,3 |

3 |

| Шаг гофр (по нормали к гофрам), мм |

18 |

18 |

18 |

18 |

18 |

18 |

| Высота гофр, мм |

4 |

4 |

4 |

5 |

5 |

5 |

| Число гофр на пластине |

21 |

50 |

66 |

66 |

95 |

46 |

| Длина одного канала (приведенная), м |

0,44 |

1,12 |

1,15 |

1 |

1,47 |

1,26 |

| Площадь углового отверстия, м2

|

0,0082 |

0,0045 |

0,017 |

0,017 |

0,03 |

0,03 |

| Диаметр присоединяемого штуцера, мм |

100 |

50 |

150 |

150 |

200 |

200 |

ПР – пластины для разборных теплообменников

ПС – пластины для блочных сварных теплообменников

|

4

.

ТЕПЛООТДАЧА И ГИДРАВЛИЧЕСКОЕ

СОПРОТИВЛЕНИЕ ПРИ ДВИЖЕНИИ ЖИДКОСТИ

В МЕЖПЛАСТИННЫХ КАНАЛАХ

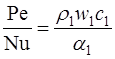

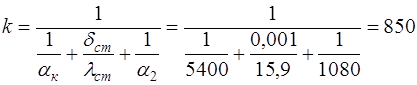

Коэффициент теплопередачи, отнесенный к поверхности теплопередачи для плоской стенки, может быть найден по известной формуле:

, (4) , (4)

где Rст

и Rз

– термические сопротивления стенки и загрязнений соответственно.

Главная трудность при расчете коэффициента теплопередачи состоит в определении коэффициентов теплоотдачи α1

и α2

. В извилистых межпластинных каналах исключительная сложность гидромеханических и тепловых явлений в непрерывно дестабилизируемом турбулентном потоке создает большие трудности для аналитического решении задач о теплоотдаче и гидравлическом сопротивлении. Поэтому основные расчетные уравнения получены экспериментально и представлены в критериальной форме.

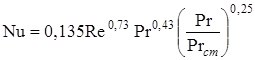

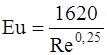

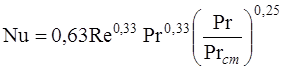

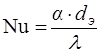

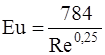

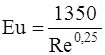

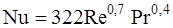

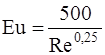

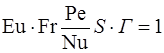

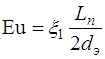

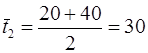

В частности для сетчато-поточныхпластин с пересекающимися наклонными к оси симметрии гофрамиПР-0,5 Е (рисунок 5) при турбулентном режиме течения рабочей среды для области Re от 50 до 20000 действительны расчетные уравнения:

, (5) , (5)

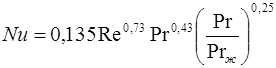

, (6) , (6)

(7) (7)

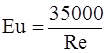

При ламинарном режиме течения при 0,1 < Re < 50

, (8) , (8)

, (9) , (9)

(10) (10)

Приведенные формулы справедливы для различных рабочих сред при изменении числа Прандтля от 0,7 до 5000.

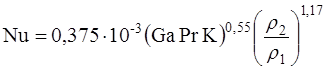

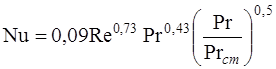

При обогреве конденсирующимся движущимся паром в каналах из этих пластин при температурном напоре между паром и холодной стенкой Δt≥ 10°C:

(11) (11)

здесь  – критерий Нуссельта; – критерий Нуссельта;  – критерий Галилея; – критерий Галилея;  – критерий конденсации; ρ2

и ρ1

– плотность пара при данном давлении и плотность конденсата. – критерий конденсации; ρ2

и ρ1

– плотность пара при данном давлении и плотность конденсата.

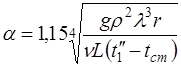

При медленном движении пара в этих каналах и Δt< 10° удовлетворительные результаты дает следующее уравнение:

(12) (12)

У модернизированной конструкции пластины ПР-0,5М гидравлическое сопротивление благодаря модернизации входных и выходных участков канала уменьшено и описывается формулами:

, ,  (13) (13)

При конденсации движущегося пара в каналах из пластин ПР-0,5 М при Δt ≥10°С получено уравнение:

(14) (14)

Для расчета гидравлических сопротивлений сетчато-поточных пластин ПР-0,3 получены формулы:

, (15) , (15)

(16) (16)

При конденсации движущегося пара для этих пластин:

(17) (17)

За определяющий размер в критериях Nu и Re принята приведенная длина пластины Lп

.

Сетчато-поточные пластины в елку ПР-0,2 (квадратные) с наклонными гофрами треугольной формы (рисунок 5) при сборке в пакет устанавливают повернутыми в плоскости пластины одна относительно другой на 90°.

Теплоотдача при турбулентном режиме:

(18) (18)

Гидравлические сопротивления:

, (19) , (19)

(20) (20)

При проектировании сложных компоновочных решений пластинчатых аппаратов требуется предварительно рассчитать рациональную скорость каждой рабочей среды, чтобы можно было определить коэффициенты теплоотдачи и достаточно точно уложиться в заданный располагаемый напор.

Взаимосвязь гидравлических, тепловых и геометрических параметров теплообменного аппарата, имеющего сложную схему компоновки каналов, может быть выражена следующим уравнением, связывающим известные в теории теплообмена критерии:

(21) (21)

где  – критерий Эйлера для одного пакета; – критерий Эйлера для одного пакета;  – критерий Фруда или отношение удельной кинетической энергии потока к запасу потенциальной энергии жидкости при входе ее в аппарат; – критерий Фруда или отношение удельной кинетической энергии потока к запасу потенциальной энергии жидкости при входе ее в аппарат;  – величина, характеризующая отношение удельного теплосодержания потока к интенсивности теплоотдачи; – величина, характеризующая отношение удельного теплосодержания потока к интенсивности теплоотдачи;  ; ;  – симплекс, характеризующий условия подобия температурных режимов; – симплекс, характеризующий условия подобия температурных режимов;  – симплекс геометрического подобия, выражающий степень тонкослойности потока. – симплекс геометрического подобия, выражающий степень тонкослойности потока.

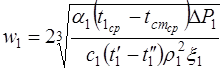

Для построения рационального метода расчета теплообменников целесообразно приведенное выше уравнение решить относительно скорости w1

:

(22) (22)

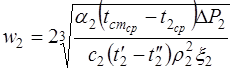

Соответственно для второй рабочей среды это уравнение имеет вид:

(23) (23)

Пользуясь формулами (22) и (23) можно в самом начале теплового расчета вычислить рациональную скорость потока каждой рабочей среды, которая в дальнейшем обеспечит соответствие заданного располагаемого напора фактическому.

При расчете, описанном на приведенной формуле, метод последовательного приближения в принципе не исключается, однако обычно надобность в повторном расчете отпадает.

Выбор предполагаемого коэффициента теплоотдачи α и коэффициента сопротивления ξ на первый взгляд кажется трудным, однако практика применения метода показала, что уже при небольшом навыке расчеты аппаратов по формулам (22) и (23) осуществляются легко и уверенно с одного раза. Следует иметь в виду, что назначение предполагаемой величины α чисто вспомогательное, так как она не используется для расчета рабочей поверхности.

Кроме того, использование приближенных значений α и ξ в расчете скорости происходит в благоприятных условиях, потому что из возможного отклонения выбранных значений от истинных извлекается кубический корень и погрешность полученного значения скорости будет соответственно уменьшена.

В дальнейшем расчете вычисляется действительное значение по критериальным уравнениям, и влияние этой погрешности оказывается совсем малым, поскольку коэффициент теплоотдачи изменяется пропорционально скорости в степени 0,6 – 0,8.

Благодаря действию этих факторов действительное значение коэффициента теплоотдачи мало зависит от ошибки при выборе предполагаемого значения его, использованного только при расчете скорости.

Это также относится и к возможной погрешности при вычислении средней температуры стенки. Коэффициент сопротивления ξ легко может быть уточнен сразу после получения скорости по числу Рейнольдса, вследствие чего устраняется угроза для точности дальнейшего расчета и необходимость в повторении всего расчета.

При расчете особенно отчетливо выявляется малое влияние точности предварительного выбора величин α,  и ξ, так как значения и ξ, так как значения

(число каналов в пакете для i-ой среды) представляют собой дискретный ряд чисел, и вычисленное по этой формуле значение необходимо в конечном счете округлять до целого числа.

Более того, расчет нередко дает результаты, подсказывающие необходимость применения компоновки с чередующимся числом параллельных каналов в пакетах. Например, при получении в результате вычисления числа 3,45 оказывается целесообразной компоновка с условным т = 3,5, которая на практике реализуется в виде последовательного соединения пакетов с чередованием числа каналов 3 – 4 – 3 – 4 и т. д.

5

.

ПОСЛЕДОВАТЕЛЬНОСТЬ КОМПОНОВОЧНОГО РАСЧЕТА

Компоновочным расчетом теплообменных аппаратов определяется параллельно-последовательная компоновка каналов для каждой рабочей среды.

Например, для пластинчатых теплообменников при расчете определяют: размеры пластин и число каналов в одном пакете; число пластин в каждом пакете и число пакетов в аппарате; общее число пластин в аппарате и основные размеры аппарата.

При компоновочном расчете аппарата используют результаты теплового расчета. Оба вида расчетов являются взаимосвязанными, иногда результаты компоновочного расчета заставляют вносить существенные изменения в тепловой, а также и гидромеханический расчеты.

Порядок компоновочного расчета пластинчатого аппарата следующий:

1. По заданным расходам рабочих сред и вычисленным или выбранным скоростям их движения в каналах определяют необходимую площадь поперечного сечения пакета:

, (24) , (24)

где V– объемный расход рабочей среды, м3

/с; w– скорость данной рабочей среды, м/с.

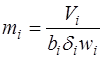

2. Определяют число параллельных каналов в пакете для каждой среды:

(25) (25)

где f1

– площадь поперечного сечения одного межпластинного канала, м2

.

Полученное значение т округляют до целого.

3. Число пластин в пакете находят по соотношению:

(26) (26)

В крайних пакетах, соприкасающихся с плитами, общее число пластин на одну больше (концевую):

пп

= 2т+1 (27)

4. Вычисляют поверхность теплопередачи одного пакета:

(28) (28)

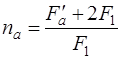

5. Определяют число пакетов (ходов) в теплообменном аппарате:

, (29) , (29)

где Fа

– рабочая поверхность аппарата, найденная при тепловом расчете.

Если величина Fа

получается дробной, то ее округляют до целого числа и корректируют соответственно поверхность всего аппарата:

6. Находят общее число пластин в аппарате (секции):

(30) (30)

где F1

– поверхность теплопередачи одной пластины, м2

.

Примеры проектных расчетов простых пластинчатыхтеплообменников

Пример 1.

Произвести проектный расчет пластинчатого теплообменника для охлаждения 75-ной % фосфорной кислоты холодной водой при следующих исходных данных:

Массовый расход фосфорной кислоты  =151,2 т/ч = 42 кг/с. =151,2 т/ч = 42 кг/с.

Объемный расход фосфорной кислоты  =0,0266 м3

/с. =0,0266 м3

/с.

Начальная температура кислоты  = 85°С. = 85°С.

Конечная температура кислоты  = 40 °С. = 40 °С.

Начальная температура охлаждающей воды  = 20 °С. = 20 °С.

Конечная температура охлаждающей воды  = 40 °С. = 40 °С.

Рабочее давление в аппарате  = 600 кПа (60 000 кгс/м2

). = 600 кПа (60 000 кгс/м2

).

Располагаемый напор на стороне кислоты  = 140 кПа (14 000 кгс/м2

). = 140 кПа (14 000 кгс/м2

).

Располагаемый напор на стороне воды  = 120 кПа (12 000 кгс/м2

). = 120 кПа (12 000 кгс/м2

).

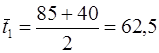

Теплофизические свойства кислоты при средней температуре  °С. °С.

Плотность  = 1580 кг/м3

. = 1580 кг/м3

.

Удельная теплоемкость  = 2132 Дж/(кг · °С). = 2132 Дж/(кг · °С).

Коэффициент теплопроводности  = 0,357 Вт/(м · °С). = 0,357 Вт/(м · °С).

Кинематическая вязкость  = 6,33 · 10-6

м2

/с. = 6,33 · 10-6

м2

/с.

Средняя температура воды  °С. °С.

Теплофизические свойства воды при средней температуре:

плотность  = 995,7 кг/м3

. = 995,7 кг/м3

.

удельная теплоемкость  = 4187 Дж/(кг · °С). = 4187 Дж/(кг · °С).

коэффициент теплопроводности  = 0,818 Вт/(м · °С). = 0,818 Вт/(м · °С).

кинематическая вязкость  = 0,805 · 10-6

м2

/с. = 0,805 · 10-6

м2

/с.

Аппарат намечено проектировать на базе пластин «ПР-0,5Е» из стали Х18Н10Т с гофрами в «елочку» и следующими техническими данными:

поверхность теплопередачи одной пластины  = 0,5 м2

. = 0,5 м2

.

эквивалентный диаметр межпластинчатого канала  = 0,0080 м. = 0,0080 м.

площадь поперечного сечения одного канала  = 0,0018 м2

. = 0,0018 м2

.

длина канала (приведенная)  = 1,15 м. = 1,15 м.

диаметр углового отверстия  = 150 мм. = 150 мм.

толщина пластины  = 1 мм. = 1 мм.

коэффициент теплопроводности материала  = 15,9 Вт/(м · °С). = 15,9 Вт/(м · °С).

Для пластины принятого типа при указанной величине  действительный уравнения теплоотдачи: действительный уравнения теплоотдачи:

и потерь энергии:

Площадь проходного сечения штуцера  = 0,0173 м2

(D = 150 мм). = 0,0173 м2

(D = 150 мм).

Решение

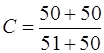

Тепловой расчет

1. Определим количество тепла, передаваемого в единицу времени:

Вт Вт

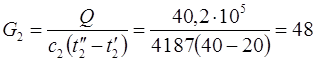

2. Находим расход охлаждающей воды:

массовый:

кг/с кг/с

объемный:

м3

/с м3

/с

Вычисляем средний температурный напор:

Схема потоков:

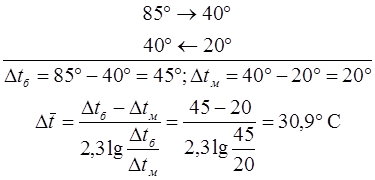

3. Определяем рациональную скорость движения кислоты в каналах теплообменника.

Для ориентировочного расчета скорости  принимаем: принимаем:

Вт/(м2

·°С); Вт/(м2

·°С);  °С; °С;

, тогда , тогда

м/с м/с

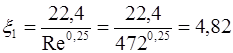

4. Критерий Рейнольдса для потока кислоты:

5. Проверяем принятое значение коэффициента общего гидравлического сопротивления:

Это достаточно близко к принятому  . .

6. Вычисляем критерий Прандтля Pr1

и Prст

при средней температуре кислоты и при температуре стенки:

При  °С физические свойства кислоты характеризуются следующими данными: °С физические свойства кислоты характеризуются следующими данными:

сст

= 2050 Дж/(кг·°С); νст

= 8,25·10–6

м2

/с;

ρст

= 1580 кг/м3

; λст

= 0,354 Вт/(м·°С).

Получаем Prст

:

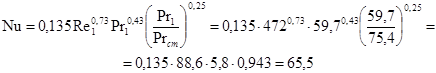

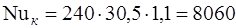

7. Вычисляем критерий Нуссельта со стороны охлаждаемой кислоты:

Находим коэффициент теплоотдачи от кислоты к стенке по полученному значению Nu1

:

Вт/(м2

·°С) Вт/(м2

·°С)

8. Определяем аналогично рациональную скорость движения воды в каналах теплообменника.

Для ориентировочного расчета скорости w2

принимаем:

Вт/(м2

·°С); Вт/(м2

·°С);  °С; °С;

м/с м/с

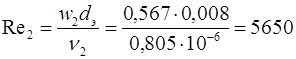

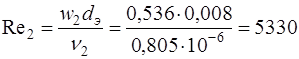

9. Критерий Рейнольдса для потока воды:

10. Проверим принятое значение коэффициента общего гидравлического сопротивления со стороны воды:

11. Критерий Прандтля Pr2

и Prст

для воды равны:

при

при

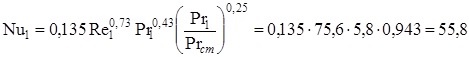

12. Вычисляем критерий Нуссельта для воды по той же формуле, что и для кислоты:

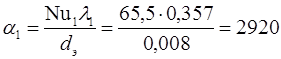

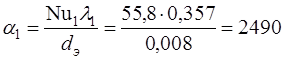

13. Коэффициент теплоотдачи от стенки к воде составит:

Вт/(м2

·°С) Вт/(м2

·°С)

14. Определяем термическое сопротивление стенки пластины и загрязнений на ней.

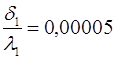

а) термическое сопротивление загрязнений на стенке по стороне фосфорной кислоты найдем по таблице 2 ориентировочно:

м2

·°С/Вт м2

·°С/Вт

б) термическое сопротивление стенки из стали марки Х18Н10Т при ее толщине δ = 1 мм:

м2

·°С/Вт м2

·°С/Вт

в) термическое сопротивление загрязнений на стенке по стороне воды определим ориентировочно по таблице 2:

м2

·°С/Вт м2

·°С/Вт

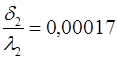

15. Вычисляем коэффициент теплопередачи:

16.

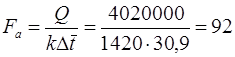

17. Определяем общую поверхность теплопередачи аппарата:

м2 м2

Принимаем ближайшую стандартную поверхность  м2

. м2

.

Компоновочный расчет и уточнение величины рабочей поверхности

1. Площади поперечных сечений пакетов составят:

а) со стороны кислоты:

м2 м2

б) со стороны воды:

м2 м2

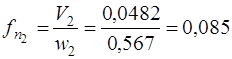

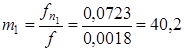

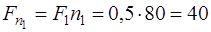

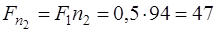

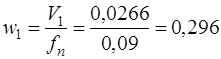

2. Число каналов в одном пакете:

а) для кислоты:

м2 м2

принимаем m1

= 40.

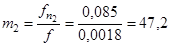

б) для воды:

м2 м2

принимаем m2

= 47.

3. Число пластин в одном пакете:

а) для кислоты n1

= 2m1

= 2·40 = 80;

б) для воды n2

= 2m2

= 2·47 = 94.

4. Определяем поверхность теплообмена одного пакета при полученном числе пластин:

5.

а) для кислоты  м2 м2

б) для воды  м2 м2

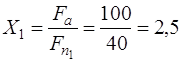

Число пакетов в аппарате:

а) по стороне кислоты:

принимаем Х1

= 2 (если округлять до 3, то необходимо уменьшить число каналов до 33, что приведет к увеличению скорости и превышению напора);

б) по стороне воды:

принимаем Х1

= 2.

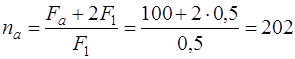

6. Число пластин в аппарате определяем с учетом наличия концевых пластин:

7. Схема компоновки пластин в аппарате может быть принята такой:

8. Фактическая площадь поперечного сечения каналов в пакетах для обеих сред составит:

м2 м2

9. Фактическая скорость движения кислоты и воды в каналах после уточнения:

м2

/с; м2

/с;

м2

/с м2

/с

Как видим, по конструктивным соображениям пришлось увеличить число каналов в каждом пакете аппарата со стороны кислоты до m = 50, что привело к уменьшению скорости потока кислоты на 25% против ее рационального значения.

Можно ожидать, что потребный напор для прокачивания кислоты через аппарат будет несколько меньше располагаемого.

Проверим, достаточно ли выбранной поверхности теплопередачи при фактических скоростях рабочих сред.

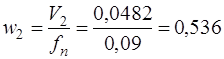

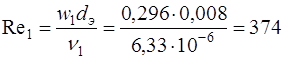

10. Критерий Рейнольдса при новых значениях скоростей:

11. Критерий Нуссельта:

12. Определим уточненные значения коэффициентов теплоотдачи:

Вт/(м2

·°С) Вт/(м2

·°С)

Вт/(м2

·°С) Вт/(м2

·°С)

13. Подсчитаем фактический коэффициент теплопередачи:

14. Поверхность теплопередачи после уточнения составит:

м2 м2

Выбранная по ГОСТУ 15518-70 поверхность  м2

достаточная для заданных условий. м2

достаточная для заданных условий.

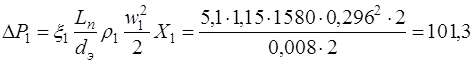

Гидромеханический расчет

Из предыдущих разделов расчета фактические скорости движения кислоты и воды в каналах теплообменника w1

= 0,296 м/с; w2

= 0,536 м/с при Re = 374; Re = 5330.

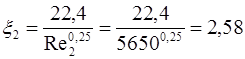

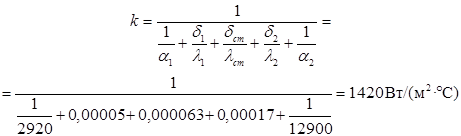

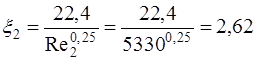

1. Вычисляем коэффициент общего гидравлического сопротивления единицы относительной длины канала для обеих сред:

; ;

2. Гидравлические сопротивления пакетов пластин при этом:

кПа кПа

кПа кПа

3. Проверяем скорости движения кислоты и воды в штуцерах при площади проходного сечения штуцера при Dшт

= 150 мм и fD

= 0,0176 м2

:

м/с м/с

м/с м/с

4. Так как скорость воды в штуцере больше допустимой (2,79>2,5 м/с), то рассчитаем местное гидравлическое сопротивление водяного штуцера, приняв ξшт

= 1,5:

кПа (580 кгс/м2

) кПа (580 кгс/м2

)

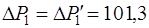

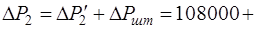

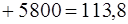

5. Общее гидравлическое сопротивление теплообменника составит:

а) для тракта движения кислоты  кПа (10130 кгс/м2

); кПа (10130 кгс/м2

);

б) для тракта движения воды   кПа (11380 кгс/м2

). кПа (11380 кгс/м2

).

6. Сопоставим заданные располагаемые напоры с расчетными гидравлическими сопротивлениями. При этом должно соблюдаться условие:

Для тракта движения кислоты получим  . .

Аналогично для тракта движения воды  . .

Как видим, действительные гидравлические сопротивления находятся в пределах располагаемых значений.

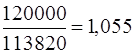

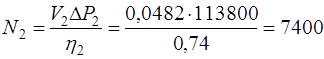

7. Подсчитаем мощность, необходимую на преодоление гидравлических сопротивлений при прокачивании кислоты и воды через теплообменник:

Вт = 7,26 кВт Вт = 7,26 кВт

Вт = 7,4 кВт, Вт = 7,4 кВт,

где η1

и η2

– коэффициенты полезного действия насосов выбраны по каталогу-справочнику «Насосы» в соответствии с расходами сред:

насос КНЗ-8/32 η1

= 0,372

насос 6К-8б η2

= 0,74.

Пример 2.

Произвести проектный расчет пластинчатого разборного аппарата для обогрева минерального масла конденсирующимся водяным паром при следующих исходных данных:

| Располагаемый расход пара |

G1

= 1,39 кг/с |

| Начальная температура пара |

= 143 °С = 143 °С |

| Температура конденсации |

°С °С |

| Начальная температура масла |

°С °С |

| Конечная температура масла |

°С °С |

| Давление пара в конденсаторе |

Р1

= 300 кПа

(30000 кгс/м2

)

|

| Давление на стороне масла |

Р2

= 600 кПа

(60000 кгс/м2

)

|

| Располагаемый напор на преодоление гидравлического сопротивления по стороне масла |

кПа кПа

(10000 кгс/м2

)

|

| Удельная теплота фазового превращения |

r = 2160000 Дж/кг |

| Плотность пара |

кг/м3 кг/м3

|

| Плотность конденсата |

кг/м3 кг/м3

|

| Плотность масла |

кг/м3 кг/м3

|

| Удельная теплоемкость пара |

с1

= 2090 Дж/(кг·°С) |

| Удельная теплоемкость конденсата |

ск

= 4187 Дж/(кг·°С) |

| Удельная теплоемкость масла |

с2

= 1990 Дж/(кг·°С) |

| Теплопроводность конденсата |

λк

= 0,685 Вт/(м·°С) |

| Теплопроводность масла |

λ2

= 0,127 Вт/(м·°С) |

| Кинематическая вязкость конденсата |

νк

= 0,228·10–6

м2

/с |

| Кинематическая вязкость масла |

ν2

= 24,4·10–6

м2

/с |

| Критерий Прандтля для конденсата |

Prк

= 1,33 |

| Критерий Прандтля для масла при средней температуре |

Pr2

= 388 |

| Критерий Прандтля при температуре стенки |

Prст

= 121 |

| Аппарат намечено проектировать на базе пластин типа ПР-0,5М из листовой стали Х18Н10Т толщиной 1 мм с гофрами в елочку и следующими данными: |

| Поверхность теплопередачи одной пластины: |

м2 м2

|

| Эквивалентный диаметр межпластинчатого канала |

dэ

= 0,0096 м |

| Площадь поперечного сечения одного канала |

м2 м2

|

| Приведенная длина канала |

м м |

| Теплопроводность материала пластины |

λст

= 15,9 Вт/(м·°С) |

Для пластин принятого типа при заданном зазоре действительны уравнения теплоотдачи:

а) от конденсирующего пара к стенке (14)

б) от стенки к нагреваемому маслу (5)

|

Решение

Тепловой расчет

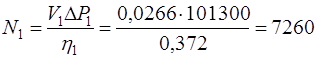

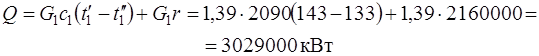

1. Количество тепла, передаваемого в единицу времени:

2.

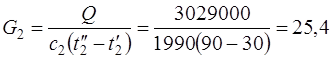

3. Расход нагреваемого масла, исходя из возможностей нагревания его заданным количеством пара, составит:

кг/с = 0,0292 м3

/с кг/с = 0,0292 м3

/с

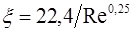

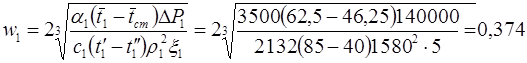

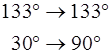

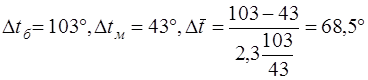

4. Средний логарифмический температурный напор при заданных начальных и конечных температурах сред:

схема потоков:

С С

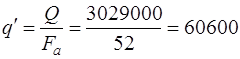

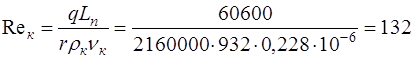

5. Принимаем удельную тепловую нагрузку приближенно q = 60000 Вт/м2

и определим в зависимости от нее критерий Рейнольдса для стекающей пленки конденсата по формуле:

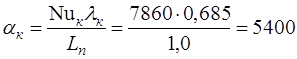

6. Критерий Нуссельта для пластин ПР-0,5М определится по формуле (14):

7. Коэффициент теплоотдачи от пленки конденсата к стенке при том составляет:

Вт/(м2

·°С) Вт/(м2

·°С)

8. Для ориентировочного расчета рациональной величины скорости масла принимаем ξ2

= 3,0; α2

= 800 Вт/(м2

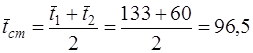

·°С):

°С °С

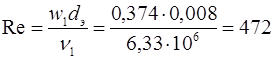

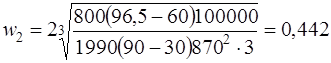

Используя формулу (23) получаем:

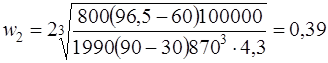

м/с м/с

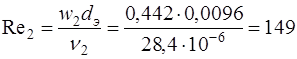

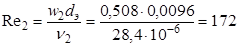

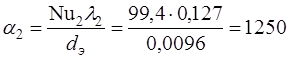

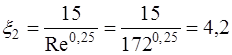

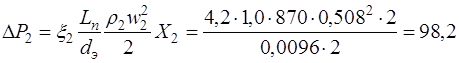

9. Определяем критерий Рейнольдса для потока масла при этом значении скорости:

10. Проверяем принятый коэффициент общего гидравлического сопротивления:

11. Поскольку его значение отличается от принятого, сделаем поправочный пересчет скорости:

м/с м/с

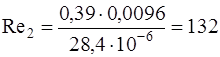

12. Критерий Рейнольдса после уточнения составляет:

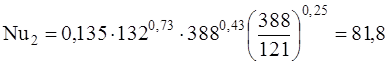

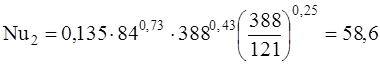

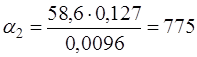

13. Критерий Нуссельта со стороны потока масла определяем по формуле (5):

где Prст

= 121 при температуре стенки 96,5 °С.

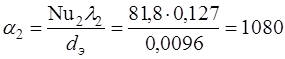

14. Коэффициент теплоотдачи от стенки к нагреваемому маслу при этом:

Вт/(м2

·°С) Вт/(м2

·°С)

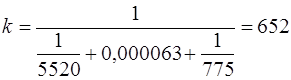

15. Определяем средний коэффициент теплопередачи в аппарате:

Вт/(м2

·°С) Вт/(м2

·°С)

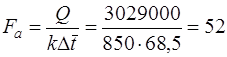

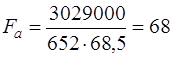

16. Находим поверхность теплопередачи в первом приближении:

м2 м2

17. Принимаем стандартную величину поверхности Fa = 50 м2 и проверяем величину удельной тепловой нагрузки:

Вт/м2 Вт/м2

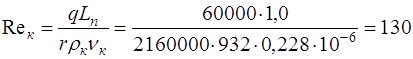

18. При этом Reк

для пленки конденсата:

19. Уточняем число Нуссельта для пленки конденсата и находим уточненное значение коэффициента теплоотдачи:

; ;

Вт/(м2

·°С) Вт/(м2

·°С)

Компоновочный расчет и анализ работы аппарата

при двух вариантах компоновки

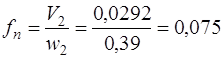

1. Определим площадь поперечного сечения пакета со стороны масла:

м2 м2

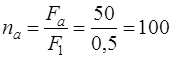

Найдем число каналов в одном пакете для масла:

, принимаем m = 31. , принимаем m = 31.

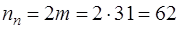

2. При полученном числе каналов число пластин в одном пакете для масла:

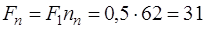

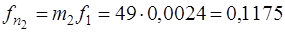

3. Поверхность теплообмена одного пакета определяется как:

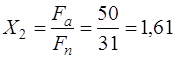

4. Число пакетов со стороны масла в аппарате:

. .

Число пакетов не может быть дробным, поэтому рассмотрим два варианта: Х2

= 1 и Х2

= 2.

Исследуем первый вариант, при котором, исходя из общего числа пластин в аппарате, равном:

м2 м2

можем выбрать компоновку

5. При этом фактическая площадь поперечного сечения пакета со стороны масла:

м2 м2

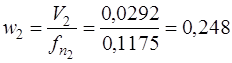

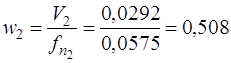

6. Фактическая скорость движения масла в каналах:

м/с м/с

7. Определяем при этих условиях следующие параметры:

; ;

; ;

Вт/(м2

·°С); Вт/(м2

·°С);

Вт/(м2

·°С); Вт/(м2

·°С);

м2 м2

Из расчета видно, что общая рабочая поверхность аппарата увеличилась вследствие уменьшения скорости масла.

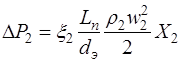

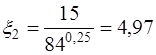

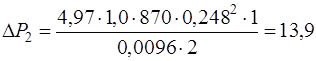

8. Общее гидравлическое сопротивление конденсатора по стороне масла:

, ,

где согласно формуле (13)

кПа (1390 кгс/м2

) кПа (1390 кгс/м2

)

Сопоставление расчетного гидравлического сопротивления ΔР2

= 13,9 кПа (1390 кгс/м2

) и располагаемого напора по условию ΔР2

= 100 кПа (10000 кгс/м2

) показывает, что располагаемый напор не использован в ущерб процессу теплоотдачи.

9. Анализируем второй вариант, при котором Х2 = 2. Схему компоновки принимаем:

10. Вычисляем основные параметры процесса и аппарата при втором варианте компоновки:

площадь поперечного сечения пакета со стороны потока масла равна:

м2 м2

скорость потока масла:

м/с м/с

критерий Рейнольдса:

критерий Нуссельта:

коэффициент теплоотдачи от стенки к потоку масла:

Вт/(м2

·°С) Вт/(м2

·°С)

коэффициент теплопередачи:

Вт/(м2

·°С) Вт/(м2

·°С)

Потребная рабочая поверхность аппарата:

м2 м2

Коэффициент сопротивления единицы относительной длины канала:

Гидравлическое сопротивление тракта движения масла через аппарат:

кПа (9820 кгс/м2

) кПа (9820 кгс/м2

)

При данном варианте располагаемый напор используется достаточно полно.

Таким образом, расчет показал, что заданному условию наиболее полного использования располагаемого напора соответствует стандартный конденсатор Fa

= 50 м2

со схемой компоновки  . .

При этом требуется поверхность на 26% меньшая, чем при недоиспользовании напора при однопакетной схеме компоновки.

Таблица 2 – Термические сопротивления загрязнений

| Среда |

Rз, м2

·К/Вт |

| Рабочая среда

|

| Вода техническая |

0,00023 |

| Вода дистиллированная |

0,00004 |

| Алюминатный раствор |

0,00015 |

| Органические жидкости |

0,00011 |

| Хладоносители |

0,00010 |

| Щелочные растворы (МЭА) |

0,00040 |

| Жидкие хладагенты |

0,00007 |

| Углеводороды хлорированные |

0,00010 |

| Сжатый воздух |

0,00040 |

| Соляная, фосфорная или серная кислота |

0,00005 |

| Нефть ниже 260° С |

0,00020 |

| Нефтепродукты чистые |

0,00020 |

| Природный газ |

0,00040 |

| Сероуглерод |

0,00020 |

| Среда |

Rз, м2

·К/Вт |

| Низкокипящие углеводороды |

0,00020 |

| Аммиак |

0,00020 |

| Ацетон |

0,00010 |

| Тощие абсорбенты |

0,00040 |

| Органические теплоносители |

0,00020 |

| Масло машинное и трансформаторное |

0,00015 |

| Масло растительное |

0,00031 |

| Масло топливное |

0,00051 |

| Бензин, керосин |

0,00010 |

| Мазут |

0,00050 |

| Газы пиролиза с примесью смол |

0,00200 |

| Дымовые газы |

0,00060 |

| Раствор каустической соды |

0,00020 |

| Растворы солей с примесью смол или масел |

0,00050 |

| Растворы солей |

0,00020 |

| Загрязнения толщиной слоя 0,5 мм

|

| Гипс |

0,00083 |

| Железный купорос |

0,00100 |

| Известь |

0,000415 |

| Кокс |

0,000715 |

| Лед |

0,000250 |

| Смазочное масло |

0,004200 |

| Накипь |

0,000330 |

| Ржавчина |

0,000500 |

| Сажа |

0,010000 |

| Хлористый кальций |

0,000800 |

| Хлористый натрий |

0,000165 |

6.

ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ ПО КУРСУ

«ТЕПЛОМАССООБМЕННОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ»

№

задания

|

Среда 1 |

Среда 2 |

Процесс |

| продукт |

G,

кг/с

|

tнач

,

ºC

|

tкон

,

ºC

|

ΔР,

кПа

|

продукт |

G,

кг/с

|

tнач

,

ºC

|

tкон

,

ºC

|

ΔР,

кПа

|

| 1 |

Серная кислота |

50 |

80 |

35 |

130 |

вода |

15 |

35 |

120 |

Охлаждение |

| 2 |

70 |

85 |

40 |

120 |

20 |

40 |

120 |

| 3 |

100 |

90 |

30 |

135 |

17 |

30 |

135 |

| 4 |

120 |

75 |

25 |

130 |

12 |

25 |

130 |

| 5 |

80 |

80 |

35 |

125 |

15 |

35 |

120 |

| 6 |

75 |

90 |

40 |

120 |

18 |

40 |

135 |

| 7 |

90 |

85 |

35 |

135 |

12 |

35 |

130 |

| 8 |

130 |

75 |

30 |

130 |

15 |

30 |

135 |

| 9 |

Водяной пар конденсирующийся |

1.5 |

150 |

140 |

Масло машинное |

20 |

85 |

120 |

Подогрев |

| 10 |

1,75 |

140 |

130 |

25 |

90 |

125 |

| 11 |

1,25 |

145 |

135 |

18 |

80 |

130 |

| 12 |

2,0 |

130 |

120 |

22 |

87 |

100 |

| 13 |

1.5 |

150 |

140 |

20 |

85 |

120 |

| 14 |

1,75 |

140 |

130 |

25 |

90 |

125 |

| 15 |

1,25 |

145 |

135 |

18 |

80 |

130 |

| 16 |

2,0 |

130 |

120 |

22 |

87 |

100 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Антуфьев, В.М. Эффективность различных форм конвективных поверхностей нагрева / В.М. Антуфьев – М. : Энергия, 1996. – 183 с.

Кейс, В.М. Компактные теплообменники / В.М. Кейс, А.Л. Лондон – М.: Госэнергоиздат, 1962. – 223 с.

Барановский, Н.В. Пластинчатые и спиральные теплообменники / Н.В. Барановский, Л.М. Коваленко, А.Р. Ястребенецкий – М. : Машиностроение, 1973. – 288 с.

|