Технико-экономический расчет ОАО "СамараОРГСИНТЕЗ"

Введение

Химическая промышленность - одна из важнейших отраслей народного хозяйства.

Рассматриваемое в данной работе предприятие “САМАРАОРГСИНТЕЗ” по структуре своей относится к комбинированному типу, что характерно для данной отраслевой специализации. Исходным сырьём являются бензол и пропилен, которые, проходя через ряд последовательных и параллельных стадий, одна из которых получение изопропилбензола (ИПБ), превращаются в несколько товарных продуктов. Основными из них являются фенол и ацетон. ИПБ также может быть использован в производстве α-метилстирола (распространенный мономер органического синтеза).

И фенол, и ацетон достаточно широко востребованы.

Фенол потребляют в производствах эпоксидных полимеров (лаки, клеи); антиоксидантов, присадок к маслам и топливам; как растворитель на установке селективной очистки масел, антисептиков, гербицидов, инсектицидов; пластификаторов, волокон, пластмасс и т.д.

Ацетон широко применяют в качестве растворителя и промежуточного продукта органического синтеза (для производства эпоксидных полимеров и поликарбонатов и других ценных веществ). А также в качестве растворителя в быту. В связи с развитием упомянутых выше областей, имеется потребность в увеличении производительности.

Совместный способ получения фенола с ацетоном является самым экономичным, и в ряде стран вытеснил все остальные.

“САМАРАОРГСИНТЕЗ” является обществом с ограниченной ответственностью, т. е. это организация, созданная по соглашению юридическими лицами и гражданами путём объединения их вкладов в целях осуществления хозяйственной деятельности. Эта форма предприятия предполагает, что общество может состоять из двух и более участников. В их числе могут быть предприятия, учреждения, организации, государственные органы, а также граждане. Участники общества могут участвовать в управлении делами общества в порядке, определяемом учредительными документами, получать часть прибыли (дивиденды) от деятельности общества, а также информацию о деятельности общества. Участники общества должны вносить вклады в порядке, размере и способами, предусмотренными учредительными документами.

Конечной целью любого предприятия является получение максимальной прибыли при минимизации производственных издержек и основных производственных фондов предприятия.

Своевременное инвестирование в основные фонды предприятия является одним из главных направлений в экономической стратегии предприятия.

Использование устаревших основных фондов, как правило, приводит к увеличению издержек на ремонт, ухудшению качества производимой продукции, часто это оборудование не соответствует требованиям стандартов по безопасности и экономичности производства.

В таких обстоятельствах особую актуальность приобретает экономический анализ эффективности использования основных фондов. Поставленная цель по расчётам определяет состав экономической части проекта.

Необходимо рассчитать затраты по сырью материалам и полуфабрикатам, ознакомиться с системой оплаты труда на предприятии, а так же фонда заработной платы, отчисления во внебюджетные фонды, рассчитать общецеховые расходы. На основе полученных данных произвести сравнение экономических показателей проектируемого и действующего производства, рассчитать экономический эффект.

Целями предлагаемого ниже технико-экономического расчёта являются:

1. Проверка экономической целесообразности увеличения производительности установки алкилирования бензола пропиленом с 95000 т/год до 120000 т/год по изопропилбензолу-ректификату, и расчёт экономических показателей.

2. Проверка экономической эффективности предлагаемой в дипломной работе модернизации производства.

1. Расчет экономической эффективности увеличения производительности установки

Технологические расчеты показали, что увеличение производительности с 95000 т/год до 120 000 т/год возможно на действующем в настоящее время оборудовании и не требует привлечения дополнительных средств и рабочих сил.

Расчёт производительности установки.

Производительность цеха на данный момент составляет 95000 т/год изопропилбензола-ректификата.

Проектом предусматривается 26,3%-ное увеличение производительности и доведение её до 120000 т/год.

Годовой фонд календарного времени: 365 дней или 8760 часов.

Регламентом предусмотрено 15 дней или 360 часов остановки на капитальный ремонт.

Эффективный фонд времени работы установки: 8400 часов в год.

Часовая производительность:

т/ч т/ч

Сменная производительность:

т/смен. т/смен.

Суточная призводительность:

т/сут. т/сут.

Месячная производительность:

т/мес. т/мес.

Результаты расчета производительности установки сведены в таблице 1.1.

Таблица 1.1

Производительность установки.

| Наименование

показателя

|

До увеличения

производительности

|

После увеличения

производительности

|

| Годовая производителльность по ИПБ, т/год

|

95000

|

120000

|

| Часовая производителльность, т/час

|

11,31

|

14,29

|

| Сменная производителльность, т/смену

|

90,48

|

114,32

|

| Суточная производителльность, т/сутки

|

271,44

|

342,96

|

| Месячная производителльность, т/мес.

|

7916,67

|

10000

|

2. Оценка единовременных и текущих затрат (издержек производства)

Под текущими затратами (издержками производства) понимается сумма затрат на сырье, основные и вспомогательные материалы (реагенты, катализаторы, адсорбенты, абсорбенты и т.п.), полуфабрикаты, топливо и все виды энергетических затрат, заработная плата с начислениями, амортизация, затраты на ремонт оборудования, общезаводские и цеховые расходы.

Расчет амортизационных отчислений.

Основные фонды – средства производства, неоднократно участвующие в процессе производства, переносящие свою стоимость на продукцию не сразу, а постепенно.

Основные фонды цеха №7 (Очистки бензола и получения ИПБ) приведены в таблице 2.1. В данной таблице мы производим расчет амортизационных отчислений по заводским данным о величинах нормы амортизации.

Таблица 2.1

Расчет амортизационных отчислений.

Наименование ОС

|

Балансовая стоимость, руб.

|

Норма амортизации (

Na

), %

|

Годовые амортизационные отчисления, руб./год.

|

| Здания

|

2 210 850,61

|

2,75

|

60 708,74

|

| Сооружения

|

66 872,00

|

3,61

|

2411,00

|

| Передаточные устройства

|

459 284,72

|

12,2

|

56 048,09

|

| Машины и оборудование

|

3750804,53

|

31,9

|

1 196 703,68

|

| Производств. и хозяйств. инвентарь

|

8 975,00

|

11,91

|

1 069,00

|

| Итого по цеху:

|

6 496 786,86

|

|

1 316 940,51

|

· Данные по основным средствам приведены за январь 2006г.

Балансовая стоимость основных фондов цеха №7 по состоянию на январь месяц 2006 года составила 6 496 786,86 рублей. Техническое перевооружение и реконструкция цеха и установки не планируется, поскольку имеющееся технологическое оборудование, согласно расчётам, обладает необходимыми и достаточными резервами для увеличения производительности. Следовательно, единовременные материальные затраты на монтаж/демонтаж оборудования и дополнительные капитальные вложения на реконструкцию для увеличения производительности не потребуются.

Стоимость основных фондов приходящихся на 1 т ИПБ:

ОФ =  руб./т. руб./т.

Расчет фонда заработной платы.

Цех работает непрерывно в три смены.

Расчет фонда заработной платы основных производственных рабочих.

Таблица 2.2

Штатное расписание основных производственных рабочих.

| №

п/п

|

Наименование должностей

|

Категория

|

Кол-во штатных единиц

|

Раз ряд

|

Тарифная

Ставка, р/ч

|

Надбавка за вредн. услов. труда (20%)

|

Установленная тарифная ставка

|

ФОТ *

|

| Производство ипб

Отделение № 14

|

| 1

|

Аппаратчик алкилирования

|

Раб.

|

5

|

VI

|

20,83

|

4,17

|

25,00

|

18787,5

|

| 2

|

Аппаратчик алкилирования

|

Раб.

|

5

|

V

|

19,92

|

3,98

|

23,90

|

17960,

85

|

| 3

|

Аппаратчик приготовления катализатора

|

Раб.

|

5

|

IV

|

18,08

|

3,62

|

21,70

|

16307,55

|

| 4

|

Аппаратчик разложения и абсорбции

|

Раб.

|

5

|

V

|

19,92

|

3,98

|

23,90

|

17960,85

|

| ИТОГО:

|

20

|

71016,75

|

| Отделение № 15

|

| 5

|

Аппаратчик перегонки

|

Раб.

|

5

|

VI

|

20,83

|

4,17

|

25,00

|

18787,50

|

| 6

|

Аппаратчик перегонки

|

Раб.

|

15

|

V

|

19,92

|

3,98

|

23,90

|

53882,55

|

| ИТОГО:

|

20

|

72670,05

|

| Производство бензола

Отделение М-2

|

| 7

|

Аппаратчик перегонки

|

Раб.

|

5

|

VI

|

20,83

|

4,17

|

25,00

|

18787,5

|

| 8

|

Аппаратчик перегонки

|

Раб.

|

11

|

V

|

19,92

|

3,98

|

23,90

|

39513,87

|

| 9

|

Аппаратчик перегонки (экстр. ректиф.)

|

Раб.

|

5

|

V

|

19,92

|

3,98

|

23,90

|

17960,85

|

| 10

|

Аппаратчик очистки жидкости (кисл. очистки)

|

Раб.

|

5

|

V

|

19,92

|

3,98

|

23,90

|

17960,85

|

| ИТОГО:

|

26

|

94223,07

|

| Отделение№14

|

| 11

|

Аппаратчик абсорбции

|

Раб.

|

5

|

IV

|

17,67

|

3,53

|

21,20

|

15931,80

|

| ИТОГО:

|

5

|

15931,80

|

| Отделение№15

|

| 12

|

Аппаратчик перегонки

|

Раб.

|

5

|

V

|

19,92

|

3,98

|

23,90

|

21553,02

|

| ИТОГО:

|

5

|

21553,02

|

| Отделение №19

|

| 13

|

Шихтовщик

|

Раб.

|

16

|

V

|

19,92

|

3,98

|

23,90

|

57474,72

|

| ИТОГО:

|

16

|

57474,72

|

| ФОТ производственных рабочих за месяц

:

|

332869,41

|

* Примечание: особо вредные условия труда, 36-час. рабочая неделя.

Заработная плата основных рабочих за год составляет:

руб. руб.

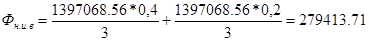

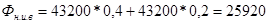

Доплата за работу в ночное время равна 40% от тарифной ставки, в вечернее – 20%. Фонд оплаты труда в ночное и вечернее время определяем по формуле:

, ,

где Ф н. и в.

– фонд оплаты за ночное и вечернее время, руб.; Нн

. – норматив ночных, Нн

. = 40%; Нв.

– норматив вечерних, Нв

. = 20%.

руб. руб.

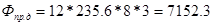

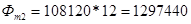

Фонд оплаты труда в праздничные дни определяем по формуле:

, ,

где Ф пр.д

. – фонд за работу в праздничные дни, руб.; Пр. – количество праздников в году; Ст. час. – суммарная часовая тарифная ставка (в праздники – двойной тариф); раб.вр. – время работы смены (8ч.)

руб. руб.

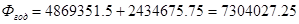

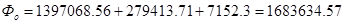

Заработный фонд основных производственных рабочих определяем по формуле:

руб. руб.

Дополнительный заработный фонд определяем по формуле:

, ,

где Фд

. – дополнительный фонд, руб.;

Нд

. (40-60%) – норматив дополнительной зарплаты.

руб. руб.

Годовой фонд заработной платы определяем по формуле:

, ,

где Ф год

. – годовой фонд, руб.

руб. руб.

Рассчитаем начисления на заработную плату, учитывающие единый социальный налог. Расходы на социальные нужды определяем по формуле:

, ,

где Н с.н.

= 35,6 % - норматив на социальные нужды (согласно ст. 241 налогового кодекса РФ).

руб. руб.

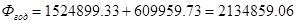

Итоговый годовой ФЗП основных производственных рабочих составит:

руб. руб.

Расчет фонда заработной платы вспомогательных рабочих.

Таблица 2.3

Штатное расписание вспомогательных рабочих.

| №

п/п

|

Наименование должностей

|

Категория

|

Кол-во штатных единиц

|

Раз ряд

|

Тарифная

Ставка, р/ч

|

Надбавка за вредн. услов. труда (20%)

|

Установленная тарифная ставка

|

ФОТ*

|

| Производство ипб Ремонтная служба

|

| 1

|

Слесарь по ремонту и обслуживанию технологического оборудования

|

Раб.

|

3

|

VI

|

20,08

|

4,02

|

24,10

|

10866,69

|

| 2

|

Слесарь по ремонту и обслуживанию технологического оборудования

|

Раб.

|

12

|

V

|

19,33

|

3,87

|

23,20

|

41843,52

|

| 3

|

Электрогазосварщик

|

Раб.

|

1

|

VI

|

20,08

|

4,02

|

24,10

|

3622,23

|

| 4

|

Электрогазосварщик ручной сварки

|

Раб.

|

1

|

VI

|

20,08

|

4,02

|

24,10

|

3622,23

|

| Производство бензола Ремонтная служба

|

| 5

|

Слесарь по ремонту и обслуживанию технологического оборудования

|

Раб.

|

3

|

VI

|

20,08

|

4,02

|

24,10

|

10866,69

|

| 6

|

Слесарь по ремонту и обслуживанию технологического оборудования

|

Раб.

|

11

|

V

|

19,33

|

3,87

|

23,20

|

38356,56

|

| 7

|

Электрогазосварщик ручной сварки

|

Раб.

|

2

|

VI

|

20,08

|

4,02

|

24,10

|

7244,46

|

| ИТОГО:

|

33

|

116422,38

|

| ФОТ вспомогательных рабочих за месяц

|

116422,38

|

Заработная плата вспомогательных рабочих за год составляет:

руб. руб.

Фонд оплаты труда в ночное и вечернее время:

руб. руб.

Фонд оплаты труда в праздничные дни:

руб. руб.

Заработный фонд вспомогательных рабочих:

руб. руб.

Дополнительный заработный фонд:

руб. руб.

Годовой фонд заработной платы:

руб. руб.

Итоговый годовой фонд заработной платы (ФЗП) вспомогательных рабочих (с отчислениями на социальное страхование в размере 35,6%):

ГФЗП = руб. руб.

Расчет заработной платы служащих, ИТР и МОП.

Таблица 2.4

Штатное расписание служащих, ИТР и МОП.

| №

п/п

|

Наименование должностей

|

Категория

|

Кол-во штатных единиц

|

Оклад

|

Надбавка за вредн. услов. труда (20%)

|

Установленный оклад

|

ФОТ*

|

| 1

|

Начальник цеха

|

Рук.

|

1

|

7500

|

1500

|

9000

|

9000

|

| Производство ипб

|

| 2

|

Заместитель начальника цеха

|

Рук.

|

1

|

6000

|

1200

|

7200

|

7200

|

| 3

|

Заместитель начальника цеха по механической части

|

Рук.

|

1

|

6000

|

1200

|

7200

|

7200

|

| 4

|

Начальник отделений № 14

|

Рук.

|

1

|

5500

|

1100

|

6600

|

6600

|

| 5

|

Начальник отделения №15-15а

|

Рук.

|

1

|

5500

|

1100

|

6600

|

6600

|

| 6

|

Мастер по ремонту технологического оборудования отделений № 15-15а-19

|

Рук.

|

1

|

5000

|

1000

|

6000

|

6000

|

| 7

|

Мастер по ремонту технологического оборудования отделений № 14

|

Рук.

|

1

|

5000

|

1000

|

6000

|

6000

|

| 8

|

Мастер участка

№ 1

|

Рук.

|

1

|

5000

|

1000

|

6000

|

6000

|

| 9

|

Начальник смены

|

Рук.

|

6

|

5000

|

1000

|

6000

|

36000

|

| 10

|

Мастер ППР

|

Рук.

|

1

|

4800

|

960

|

5760

|

5760

|

| 11

|

Технолог

|

Спец.

|

1

|

5000

|

1000

|

6000

|

6000

|

| 12

|

Кладовщик

|

Раб.

|

1

|

2400

|

2400,00

|

2400

|

| 13

|

Уборщик производственных помещений

|

Раб.

|

1

|

1 600

|

1600,00

|

1600

|

| ИТОГО:

|

18

|

76360

|

| Производство бензола

|

| 14

|

Заместитель начальника цеха

|

Рук.

|

1

|

6000

|

1200

|

7200

|

7200

|

| 15

|

Начальник отделений М-1-2

|

Рук.

|

1

|

5500

|

1100

|

6600

|

6600

|

| 16

|

Начальник отделений № 19

|

Рук.

|

1

|

5500

|

1100

|

6600

|

6600

|

| 17

|

Мастер по ремонту отделения М-1-2

|

Рук.

|

1

|

5000

|

1000

|

6000

|

6000

|

| 18

|

Инженер

|

Спец.

|

1

|

4800

|

960

|

5760

|

5760

|

| 19

|

Уборщик производственных помещений

|

Раб.

|

2

|

1 600

|

1600,00

|

3200

|

| ИТОГО:

|

7

|

35360

|

| ФОТ ИТР, Служащих и МОП за месяц

|

111720

|

Заработная плата сменного состава ИТР за год составляет:

руб. руб.

Фонд оплаты труда в ночное и вечернее время:

руб. руб.

Фонд оплаты труда в праздничные дни (составляет 2,46%):

руб. руб.

Заработная плата остальных ИТР, служащих и МОП за год:

руб. руб.

Фонд оплаты отпусков составляет 11,5% от ФОТ:

Общий заработный фонд всего состава ИТР:

руб. руб.

Дополнительный заработный фонд:

руб. руб.

Годовой фонд заработной платы:

руб. руб.

Итоговый годовой ФЗП ИТР, служащих и МОП (с отчислениями на социальное страхование 35,6%):

руб. руб.

ФОТ ИТР, служащих и МОП приходящийся на 1т ипб:

руб/т. руб/т.

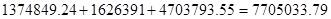

Общий годовой ФОТ всех работников цеха составит:

руб. руб.

Общий годовой ФОТ всех работников цеха на 1т. ИПБ:

руб./т. руб./т.

Расчет цеховых расходов.

Таблица 2.8

Смета общецеховых расходов.

| Статьи расходов

|

Сумма, руб.

|

Примечание

|

| 1

|

Фонд оплаты труда цехового персонала с начислениями

|

1374849

|

| 2

|

Содержание производственных зданий и сооружений

|

| 2.1

|

Текущий ремонт зданий и сооружений

|

56943

|

принимаем равным 2,5% от их стоимости

|

| 2.2

|

Капитальный ремонт зданий и сооружений

|

34166

|

принимаем равным 1,5% от их стоимости

|

| 2.3

|

Амортизация производственных зданий и сооружений

|

63120

|

| 2.4

|

Расходы по охране труда

|

1155755

|

15% от ФОТ всех работающих

|

| Итого по ст. 1-2:

|

2684833

|

| 3

|

Износ малоценного и быстроизнашивающегося инвентаря и прочие

|

402725

|

15% от расходов по ст. 1-2

|

| 4

|

Содержание и обслуживаниие оборудования

|

| 4.1

|

ФОТ вспомогательного персонала:

|

1626391

|

| Итого:

|

4713949

|

3. Плановые калькуляции затрат до и после внедрения проекта по увеличению производительности

Плановые калькуляции затрат до и после внедрения проекта по увеличению производительности, представлены в таблицах 10.3.1 и 10.3.2 соответственно.

Таблица 3.1

Плановая калькуляция затрат до внедрения проекта

(производительность - 95 000 т ИПБ/год).

| Наименование статей

|

Ед. изм

|

Затраты

|

| На весь выпуск

|

На 1 тонну

|

Норма расхода

|

Цена, руб./т

|

Сумма, руб.

|

Норма расхода

|

Сумма, руб./т

|

| А. Сырьё и полуфабрикаты

|

| 1.Бензол на изопропилбензол

|

т/т

|

76000

|

823

|

62548000

|

0,8

|

658,4

|

| 2.ППФ на изопропилбензол

|

т/т

|

89300

|

728

|

65010400

|

0,94

|

684,32

|

| Итого:

|

127558400

|

1342,72

|

| Б. Вспомогательные

материалы

|

| 1.Хлористый алюминий

|

т/т

|

1805

|

23830

|

43013150

|

0,019

|

452,77

|

| 2.Едкий натр (100%)

|

т/т

|

855

|

4189

|

3581595

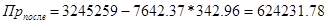

|

0,009

|

37,7

|

| 3.Хлористый кальций

|

т/т

|

190

|

2400

|

456000

|

0,002

|

4,8

|

| Итого:

|

47050745

|

495,27

|

| В. Энергетика

|

| Электроэнергия

|

кВт*ч/т

|

1048800

|

480

|

503424000

|

11,04

|

5299,2

|

| Пар 21 ата

|

Гкал/т

|

4750

|

140,57

|

667707,5

|

0,05

|

7,0285

|

| Пар 12 ата

|

Гкал/т

|

35625

|

137,61

|

4902356,25

|

0,375

|

51,60375

|

| Азот

|

м3

/т

|

66,5

|

1000

|

66500

|

0,0007

|

0,7

|

| Вода оборотная

|

м3

/т

|

1444000

|

30,15

|

43536600

|

15,2

|

458,28

|

| Сжатый воздух

|

м3

/т

|

85500

|

170

|

14535000

|

0,9

|

153

|

| Холод +6 0

C

|

Гкал/т

|

10450

|

1300

|

13585000

|

0,11

|

143

|

| Итого:

|

580717164

|

6112,81225

|

| Г. Заработная плата с начислением

|

7705450

|

81,11

|

| Д. Цеховые расходы

|

4713949

|

49,62

|

| Цеховая себестоимость

|

767745613

|

8081,53

|

| Побочная продукция

|

| 1. Этилбензольная фракция

|

т/т

|

16000

|

0,007

|

112

|

| 2. Растворитель АР

|

т/т

|

15 000

|

0,01

|

150

|

| 3. Смола ПАБ

|

т/т

|

900

|

0,011

|

9,9

|

| 4. Алюмохлорид

|

т/т

|

7398

|

0,0025

|

18,495

|

| Итого:

|

290,395

|

| Производственная себестоимость

|

740158088

|

7791,14

|

| Е. Общезаводские расходы

|

36267746,3

|

381,77

|

| Ж. Внепроизводственные расходы

|

15543319,8

|

163,61

|

| Полная себестоимость

|

791969154

|

8336,52

|

| Прибыль (убыток)

|

103548346

|

1090

|

| Рентабельность, %

|

12

|

| Оптовая цена

|

895517500

|

9426,5

|

Таблица 3.2

Плановая калькуляция затрат после внедрения проекта

(производительность - 120 000 т ИПБ/год)

| Наименование статей

|

Ед. изм

|

Затраты

|

| На весь выпуск

|

На 1 тонну

|

Норма расхода

|

Цена, руб./т

|

Сумма, руб.

|

Норма расхода

|

Сумма, руб./т

|

| А. Сырьё и полуфабрикаты

|

| 1.Бензол на изопропилбензол

|

т/т

|

96000

|

823

|

79008000

|

0,8

|

658,4

|

| 2.ППФ на изопропилбензол

|

т/т

|

112800

|

728

|

82118400

|

0,94

|

684,32

|

| Итого:

|

161126400

|

1342,72

|

| Б. Вспомогательные

материалы

|

| 1.Хлористый алюминий

|

т/т

|

2280

|

23830

|

54332400

|

0,019

|

452,77

|

| 2.Едкий натр (100%)

|

т/т

|

1080

|

4189

|

4524120

|

0,009

|

37,7

|

| 3.Хлористый кальций

|

т/т

|

182,4

|

2400

|

437760

|

0,00152

|

3,65

|

| Итого:

|

59294280

|

494,12

|

| В. Энергетика

|

| Электроэнергия

|

кВт*ч/т

|

1236000

|

480

|

593280000

|

10,30

|

4944

|

| Пар 21 ата

|

Гкал/т

|

5280

|

140,57

|

742209,6

|

0,044

|

6,185

|

| Пар 12 ата

|

Гкал/т

|

44520

|

137,61

|

6126397,2

|

0,371

|

51,05

|

| Азот

|

м3

/т

|

84

|

1000

|

84000

|

0,0007

|

0,7

|

| Вода оборотная

|

м3

/т

|

1824000

|

30,15

|

54993600

|

15,2

|

331,65

|

| Сжатый воздух

|

м3

/т

|

108000

|

170

|

18360000

|

0,9

|

153

|

| Холод +6 0

C

|

Гкал/т

|

12000

|

1300

|

15600000

|

0,10

|

130

|

| Итого:

|

689186206,8

|

5743,22

|

| Г. Заработная плата с начислением

|

7705200

|

64,21

|

| Д. Цеховые расходы

|

4713949

|

39,28

|

| Цеховая себестоимость

|

922025566,8

|

7683,55

|

| Побочная продукция

|

| 1. Этилбензольная фракция

|

т/т

|

16000

|

0,007

|

112

|

| 2. Растворитель АР

|

т/т

|

15 000

|

0,01

|

150

|

| 3. Смола ПАБ

|

т/т

|

900

|

0,011

|

9,9

|

| 4. Алюмохлорид

|

т/т

|

7398

|

0,0025

|

18,495

|

| Итого:

|

290,395

|

| Производственная себестоимость

|

887178166,8

|

7393,15

|

| Е. Общезаводские расходы

|

43471730,2

|

362,26

|

| Ж. Внепроизводственные расходы

|

14749337

|

155,26

|

| Полная себестоимость

|

945399234

|

7910,67

|

| Прибыль (убыток)

|

185780766

|

1548,17

|

| Рентабельность, %

|

19,16

|

| Оптовая цена

|

1131180000

|

9426,5

|

4. Оценка экономической эффективности от реализации проекта по увеличению эффективности

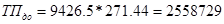

Выход продукта увеличился с 95000 т/год до 120000 т/год. Товарную продукцию до и после внедрения проекта по увеличению производительности определяем по формуле (1):

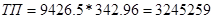

ТП = Ц*Q, (1)

где Q – количество выработанной продукции (таблица 10.1.1), т/сут.;

Ц = 9426,5 руб./т – цена целевого продукта.

Таким образом, товарная продукция до и после внедрения проекта составит:

руб./сут. руб./сут.

руб./сут. руб./сут.

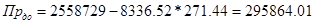

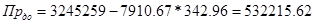

Прибыль (до и после внедрения проекта) рассчитывается по формуле:

Пр = ТП – СС,

где ТП – товарная продукция, руб./сутки;

СС – общие затраты на производство продукции в сутки, руб./сутки.

руб./сут. руб./сут.

руб./сут. руб./сут.

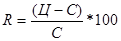

Рентабельность основной продукции находим по формуле (2):

, (2) , (2)

где Ц – цена 1 т целевой продукции, руб./т;

С – себестоимость продукции, руб./т.

Таким образом, рентабельность основной продукции после увеличения производительности составит:

%. %.

Рентабельность продукции до увеличения производительности рассчитывается аналогично.

Прирост прибыли от реализации проекта по увеличению производительности составит:

ПП = 1548,17 – 1090 = 458,17 руб./т.

Сравнение технико-экономических показателей работы цеха №14 до и после увеличения производительности представлено в таблице 10.4.1.

Таблица 10.4.1

Сравнение технико-экономических показателей работы цеха №14 до и после внедрения проекта.

| Наименование показателей

|

Единицы измерения

|

До увеличения производитель-ности

|

После увеличения производитель-ности

|

| Выработка целевой продукции:

|

т/год

|

95000

|

120000

|

| Товарная продукция

|

руб./сут.

|

2558729

|

3245259

|

| Себестоимость одной тонны продукции

|

руб./т

|

8336,52

|

7910,67

|

| Прибыль

|

руб./т

|

1090

|

1548,17

|

| Численность персонала

|

чел.

|

150

|

150

|

| Рентабельность целевой продукции

|

%

|

13

|

19

|

Годовой экономический эффект рассчитаем по формуле (3):

где С1

- себестоимость одной тонны продукции до внедрения проекта;

С2

- себестоимость одной тонны продукции после внедрения проекта;

В – выработка основной продукции после внедрения проекта.

Годовой экономический эффект составит:

Э = (8336,52-7910,67)*120000 = 51 102 000 руб.

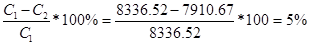

Процент снижения себестоимости составит:

С = С = . .

Прирост прибыли на весь выпуск произойдёт за счёт снижения себестоимости тонны товарной продукции и составит:

11 454 250 руб./год. 11 454 250 руб./год.

5.

Проверка экономической эффективности предлагаемой в дипломной работе модернизации производства

Улучшение очистки абгазов, позволяющее получать дополнительный товарный побочный продукт, требует увеличения норм расхода на вспомогательные материалы и преобразования технологической схемы получения ИПБ, включающее в себя установку реактора-регенератора каталитического комплекса, который одновременно служит поглотителем части хлористого водорода из пропановой фракции. Затраты на модернизацию приведут к увеличению постоянных издержек производства, они включают в себя стоимость реактора с мешалкой, трубопроводов с арматурой, затраты на работы по установке оборудования и оплату труда в соответствии с ЕНиР-Е22 и составляют 2,5 млн. рублей.

В таблице 10.5 приведена плановая калькуляция затрат после модернизации (производительность – 120 000 т/год).

Таблица 5

Плановая калькуляция затрат после модернизации (производительность - 120 000 т ИПБ/год).

| Наименование статей

|

Ед. изм

|

Затраты

|

| На весь выпуск

|

На 1 тонну

|

Норма расхода

|

Цена, руб./т

|

Сумма, руб.

|

Норма расхода

|

Сумма, руб./т

|

| А. Сырьё и полуфабрикаты

|

| 1.Бензол на изопропилбензол

|

т/т

|

96000

|

823

|

79008000

|

0,8

|

658,4

|

| 2.ППФ на изопропилбензол

|

т/т

|

112800

|

728

|

82118400

|

0,94

|

684,32

|

| Итого:

|

161126400

|

1342,72

|

| Б. Вспомогательные

материалы

|

| 1.Хлористый алюминий

|

т/т

|

2280

|

23830

|

54332400

|

0,019

|

452,77

|

| 2.Едкий натр (100%)

|

т/т

|

10800

|

4189

|

45241200

|

0,09

|

377,01

|

| 3.Хлористый кальций

|

т/т

|

182,4

|

2400

|

437760

|

0,00152

|

3,65

|

| Итого:

|

100011360

|

513,0

|

| В. Энергетика

|

| Электроэнергия

|

кВт*ч/т

|

1236000

|

480

|

593280000

|

10,30

|

4944

|

| Пар 21 ата

|

Гкал/т

|

5280

|

140,57

|

742209,6

|

0,044

|

6,185

|

| Пар 12 ата

|

Гкал/т

|

44520

|

137,61

|

6126397,2

|

0,371

|

51,05

|

| Азот

|

м3

/т

|

84

|

1000

|

84000

|

0,0007

|

0,7

|

| Вода оборотная

|

м3

/т

|

1824000

|

30,15

|

54993600

|

15,2

|

331,65

|

| Сжатый воздух

|

м3

/т

|

108000

|

170

|

18360000

|

0,9

|

153

|

| Холод +6 0

C

|

Гкал/т

|

12000

|

1300

|

15600000

|

0,10

|

130

|

| Итого:

|

689186206,8

|

5743,22

|

| Г. Заработная плата с начислением

|

7705200

|

64,21

|

| Д. Цеховые расходы

|

4713949

|

39,28

|

| Цеховая себестоимость

|

962742766,8

|

8022,86

|

| Побочная продукция

|

| 1. Этилбензольная фракция

|

т/т

|

16000

|

0,007

|

112

|

| 2. Растворитель АР

|

т/т

|

15 000

|

0,01

|

150

|

| 3. Смола ПАБ

|

т/т

|

900

|

0,011

|

9,9

|

| 4. Алюмохлорид

|

т/т

|

7398

|

0,0025

|

18,495

|

| 5. Пропановая фракция

|

т/т

|

1092.7*

|

0,54

|

590.06

|

| Итого:

|

880.45

|

| Производственная себестоимость

|

857088406,8

|

7142.40

|

| Е. Общезаводские расходы

|

41997331,9

|

349.98

|

| Ж. Внепроизводственные расходы

|

14249094,8

|

149.99

|

| Полная себестоимость

|

913334833

|

7642.37

|

| Прибыль (убыток)

|

217845167

|

1815.38

|

| Рентабельность, %

|

19

|

| Оптовая цена

|

1131180000

|

9426,5

|

*

- стоимость пропановой фракции взята из расчета 4 руб./м3

по данным на 2006 год.

6. Оценка экономической эффективности от реализации проекта модернизации производства

Величина товарной продукции до и после внедрения проекта модернизации не изменилась (рассчитывается по формуле 1) и составляет:

руб. /сут. руб. /сут.

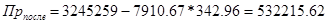

Прибыль (до и после внедрения проекта) рассчитывается по формуле 2 и составит:

руб. /сут. руб. /сут.

руб. /сут. руб. /сут.

Таким образом, рентабельность основной продукции после внедрения проекта модернизации рассчитывается по формуле (2) и составит:

%. %.

Рентабельность продукции до внедрения проекта модернизации представлена в таблице 3.2.

Прирост прибыли от реализации проекта модернизации производства составит:

ПП = 1815,38 – 1548,17 = 267,21 руб./т.

Сравнение технико-экономических показателей работы цеха №14 до и после внедрения проекта модернизации производства представлено в таблице 6.

Таблица 6.

Сравнение технико-экономических показателей работы цеха №14 до и после внедрения проекта модернизации производства.

| Наименование показателей

|

Единицы измерения

|

До модернизации

|

После модернизации

|

| Выработка целевой продукции

|

т/год

|

120000

|

120000

|

| Товарная продукция

|

руб./сут.

|

3245259

|

3245259

|

| Себестоимость одной тонны продукции

|

руб./т

|

7910,67

|

7642,37

|

| Прибыль

|

руб./т

|

1548,17

|

1815,38

|

| Численность персонала

|

чел.

|

150

|

150

|

| Рентабельность целевой продукции

|

%

|

19

|

19

|

Годовой экономический эффект рассчитаем по формуле (3):

где С1

- себестоимость одной тонны продукции до внедрения проекта;

С2

- себестоимость одной тонны продукции после внедрения проекта;

В – выработка основной продукции после внедрения проекта.

Годовой экономический эффект составит:

Э = (7910,67 – 7642,37)*120000 = 32 196 000 руб.

Процент снижения себестоимости составит:

С = С = . .

Прирост прибыли за год произойдёт за счёт снижения себестоимости тонны товарной продукции и составит:

= 120 000 * 267,21 = 32 065 200 руб./год. = 120 000 * 267,21 = 32 065 200 руб./год.

Рассчитаем количество тонн товарной продукции, которое необходимо произвести, чтобы покрыть затраты на модернизацию, оно составит:

Т = = 9 355,94 т. = 9 355,94 т.

При производительности 120 тыс. т/год затраты на внедрение проекта модернизации окупятся за месяц.

Вывод

Таким образом, приведённые выше технологические и экономические расчеты показали:

1. Увеличение производительности с 95 до 120 тысяч тонн в год технически возможно без дополнительных капиталовложений в реконструкцию установки и экономически выгодно.

Данное увеличение производительности на 26,3% приведёт к снижению себестоимости товарного продукта на 5% и приросту прибыли в размере 11 454 250 руб./год.

2. В результате внедрения проекта модернизации производства, себестоимость основного продукта снизится на 3,4% по сравнению с вариантом работы при повышенной производительности. Прирост прибыли при работе модернизированного цеха с производительностью 120 000 т/год составит 32 065 200 руб./год. Срок окупаемости проекта – 1 месяц.

Сравнение технико-экономических показателей работы цеха №14 до и после внедрения проекта модернизации производства.

| Наименование показателей

|

Единицы измерения

|

До модернизации

|

После модернизации

|

| Выработка целевой продукции

|

т/год

|

95000

|

120000

|

120000

|

| Товарная продукция

|

руб./сут.

|

|

3245259

|

3245259

|

| Себестоимость одной тонны продукции

|

руб./т

|

7910,67

|

7642,37

|

| Прибыль на единицу продукции

|

руб./т

|

1548,17

|

1815,38

|

| Прибыль годовая

|

руб.

|

| Прирост прибыли

|

руб./год

|

| Численность персонала

|

чел.

|

150

|

150

|

| Рентабельность целевой продукции

|

%

|

19

|

19

|

| Капитальные затраты на модернизацию

|

тыс. руб.

|

-

|

-

|

2500

|

| Срок окупаемости

|

месяц

|

-

|

-

|

1

|

|