Привод элеватора. Компоновка. СБ чертеж цилиндрического редуктора. Деталировка. РПЗ

Оглавление

Оглавление.................................................................................................... 2

ТЕХНИЧЕСКОЕ ЗАДАНИЕ......................................................................... 3

Основная часть............................................................................................. 4

1. Выбор электродвигателя, кинематический расчет привода....... 4

1.1 Необходимая мощность электродвигателя.............................. 4

1.2 Выбор электродвигателя, передаточное отношение редуктора, частоты вращения валов.................................................................................... 4

2. Расчет редукторной передачи.......................................................... 5

2.1 Мощности, передаваемые валами, крутящие моменты......... 5

2.2 Расчет цилиндрической передачи.............................................. 5

3. Расчет валов, подбор подшипников................................................. 9

3.1 Предварительный расчет валов................................................. 9

3.2. Эскизная компоновка валов........................................................ 9

3.3 Проверочный расчет валов....................................................... 10

3.4 Расчет подшипников.................................................................... 14

4 Подбор и проверка шпонок............................................................... 16

5 Подбор муфты..................................................................................... 17

6. Подбор смазки редуктора................................................................ 17

Список литературы.................................................................................... 18

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод элеватора

Исходные данные:

Усилие на ленте элеватора F = 3 кН

Скорость ленты элеватора v = 1,3 м/с

Диаметр барабана элеватора в = 275 мм

Основная часть

КПД редуктора:

h = hпк

2

hзц

hк

= 0,9952

*0,98*0,95 = 0,92

Где

hпк

= 0,995 - КПД пары подшипников качения [2, с. 304]

hзп

= 0,98 - КПД зубчатой цилиндрической закрытой передачи

hк

= 0,95 - КПД клиноременной передачи [2, с. 304]

Необходимая мощность электродвигателя [1, ф. (2.1)]

N = F×v/h= 3 * 1,3 / 0,92 = 4,24 кВт

1.3.1 Подбираем электродвигатель серии 1.3.1 Подбираем электродвигатель серии

4А ГОСТ 1923-81:

Номинальная мощность Nном

= 5,5 кВт,

Частота вращения при номинальной нагрузке

nном

= 730 об/мин.

1.3.2 Передаточное отношение привода:U=nном

/nт

=730/90,28=8,09

Где

Частота вращения тихоходного вала редуктора -

nт

= 60v/(pD) = 60 × 1,3 /(p× 0,275 ) = 90,28 об/мин

Принимаем из стандартного ряда Up

= 3,55 [1, с. 51]. Принимаем передаточное отношение клиноременной передачи Uк

= 2,24

Фактическое передаточное отношение редуктора

Uф

= Up

×Uк

= 3,55 × 2,24 =7,95 » U

1.3.3 Действительные частоты вращения валов редуктора:

nб

= nном

/Uк

= 730 / 2,24 = 325,89 об / мин

nт

= nб

/Uр

= 325,89 / 3,55 = 91,80 об / мин

2.1.1 Мощности, передаваемые валами

Nб

= N*hк

= 4,24 * 0,95 = 4,03 кВт

Nт

= N*h = 4,24 * 0,92 = 3,90 кВт

2.1.2 Крутящие моменты на валах определяем по формуле:

Т = 9555 N/n [2, с. 129]

Где N - передаваемая мощность, кВт

n - частота вращения, об/мин

Тб

= 9555 × 4,24 / 325,89 = 118,08 Нм

Тт

= 9555 × 4,24 / 91,80 = 405,93 Нм

2.2 Расчет цилиндрической передачи

2.3.1 Материалы колес, допускаемое напряжение, коэффициенты долговечности

Для обеспечения лучшей прирабатываемости выбираем материалы шестерни и колеса согласно рекомендациям [2, §8]

Шестерня: 35 ХМ - термообработка - улучшение + закалка ТВЧ

Колесо: 40 Г - термообработка - улучшение

Механические свойства сталей после указанной термообработки [1, табл. 4.5]:

| Сталь

|

НВ сердцевины

|

HRC поверхности

|

sв

, МПа

|

sт

, МПа

|

| 35 ХМ

|

269 - 302

|

48 -53

|

920

|

790

|

| 40 Г

|

235 - 262

|

50 - 60

|

850

|

600

|

Т. к. график нагрузки передачи не задан, принимаем коэффициенты долговечности KHД

= 1; KFД

= 1. Т. к. разница между средними твердостями материалов шестерни и колеса не превышает 100 единиц по шкале Бринеля, лимитирует колесо [1].

Допускаемое контактное напряжение [1 ф. (4.21)]: [sН

] = sН lim b

/SН

Где sН lim b2

= 2 НВср

+ 70 - базовый предел контактной выносливости

SН

= 1,1 - коэффициент безопасности [1, табл. 4.6]

[sН

] = (2*248,5+70)/1,1 = 515,45 МПа

Допускаемое напряжение изгиба [1, ф. (4.24)]

[sF

] = sF lim b

/SF

Где sF lim b

= 1,8 НВср

- предел длительной выносливости по напряжениям изгиба

SF

= 1,75 - коэффициент безопасности по изгибу По [1, табл. 4.6, с. 90]

[sF

] =1,8 НВср2

/SF

= 1,8*248,5/1,75 = 255,6 МПа

Kh

= Kha

Khb

Khv

Kf

= Kfa

Kfb

Kfv

Предварительное значение окружной скорости:

Где Cv

= 15 [1, табл. 4.9, с. 95]

ya

= 0,4 - коэффициент ширины зубчатого колеса [1, табл. 3.3, с. 53]

Степень точности передачи - 9 [1, табл. 4.10, с. 96]

Kha

= 1,1 [1, рис.4.7, с.92]; Kfa

= 1 [1, с.92]

b/d1

= Ya

(Uр

+1)/2 = 0,4*(3,55 +1)/2 = 0,91; Khb0

= 1,2 [1, табл. 4.7, с.93]

Согласно [1, ф. 4.30, с. 92]: Khb

= Khb0

= 1,2

Согласно [1, табл. 4.8, ф. 4.30, с. 94] Kfb

= Kfb0

= 1,2

Khv

= 1,01; Kfv

= 1,01 [1, табл. 4.11, 4.12, с. 96, 97]

Коэффициенты нагрузки

Kh

= 1,1* 1,2 *1,01 » 1,33

Kf

= 1* 1,2 *1,01 » 1,21

Расчетный крутящий момент [1] с. 98:

Tp

= Tт

KhД

Kh

= 405,93*1* 1,33 » 541,18 Нм

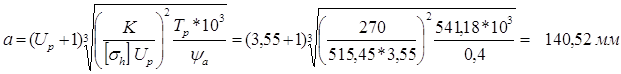

Межосевое расстояние[1, ф. (4.38), с. 98]

где К = 270 - для косозубых передач

103

- численный коэффициент согласования размерностей

Принимаем

согласно единого ряда главных параметров [1, с. 51],

а = 140 мм

Ширина колеса: b2

= a Ya

= 140 *0,4 = 56 мм

Принимаем b2

= 56 мм

Фактическая окружная скорость:

V = 2apn1

/ ((Uр

+1) 60) = 2* 140 *p* 325,89 /(3,55+1)60 = 1,05 м/c

Уточняем Kh

по [1, рис. 4.7, с. 92]: Kha

» 1,1

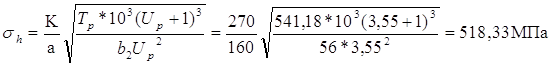

Проверка по контактным напряжениям [1] ф. (4.41) с. 98

условие контактной прочности выполняется

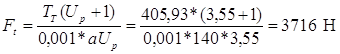

Окружная сила [1,ф.(4.44),с.99]:

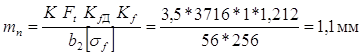

Модуль [1, ф. (4.45), с. 99]:

Где К = 3,5 [1] с. 99

Принимаем согласно рекомендациям [1 с. 53] mn

= 1,125 мм

Принимаем угол наклона линии зуба b=12°

Суммарное число зубьев [1, ф. (4.49), с. 100]:

Zå

= Z1

+Z2

= (2a/mn

)cos(b) = (2* 140 / 1,125 )*cos(12°) = 243,45

Принимаем Zå

= 244; Число зубьев шестерни и колеса:

Z1

= Zå

/(U+1) = 244/(3,55+1) = 53,63; Принимаем Z1

= 54;

Z2

= Zå

- Z1

= 244 - 54 = 190

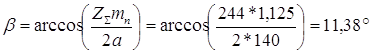

Уточняем угол наклона линии зуба:

Фактическое напряжение изгиба [1, ф. (4.54), с. 101]:

sf

= Yf

Yb

Ft

KfД

Kf

/ (b mn

)

Где Yf

- коэффициент формы зуба

Yb

- коэффициент наклона зуба

Эквивалентное число зубьев для колеса [1] ф. (4.55) с. 101:

Zv

= Z2

/ cos3

b = 190 /cos3

(11,38°) = 201

Тогда: Yf

= 3,6 [1, табл. 4.13, с. 101]

Yb

= 1 - b/160 = 1 – 11,57 /160 = 0,93

Где b - в градусах и десятичных долях градуса

sf

= 3,6 Yb

Ft

1 Kf

/ (b2

mn

)

sf

= 3,6 * 0,93 * 3716 *1* 1,21 / ( 56 * 1,125 ) = 238,77 МПа

Условие прочности выполняется.

Таблица 2.1 Параметры колес цилиндрической передачи

| Наименование

|

Расчетная формула

|

Величина (мм)

|

| Делительный диаметр

|

d = mn

Z / cos b

|

d1

|

61,97

|

| d2

|

218,03

|

| Диаметр окружности

вершин

|

da

= в + 2mn

(1 + X)

|

da1

|

64,22

|

| da2

|

220,28

|

| Диаметр окружности

впадин

|

df

= в - 2mn

(1,25 - X)

|

df1

|

59,16

|

| df2

|

215,22

|

Т. к. колеса нарезаны без смещения исходного контура, для шестерни и колеса Х = 0.

Силы в зацеплении цилиндрической передачи определяем согласно

[1] § 4.9 с. 109

Осевая сила Fa

= Ft

tg(b) = 3716 * tg( 11,38 °) = 747,64 H

Радиальная сила

Fr

= Ft

tg(a)/cos(b) = 3716 *tg(20°)/cos( 11,38 °) = 1380 H

3.3.6 Силы в ременной передаче

Скорость движения ремня при диаметре быстроходного шкива

D = 100 мм: Vр

= p nном

D/60 = p× 730 ×0,1/60 = 3,82 м/с.

Угол охвата a1

= 150°, число ремней Z = 3, масса 1 м длины ремня Б: q = 0,18 кг/м.

Коэффициент длины ремня CL

= 0,92 [2, табл. 6.14, с 215].

Коэффициент охвата Сa

= 0,92 [2, табл. 6.13].

Коэффициент режима работы Ср

= 1 [2, табл. 6.5].

Сила натяжения одного клинового ремня:

F0

= 780 N CL

/(Vр

Ca

Cp

Zр

) + q Vр

2

=

= 780× 4,24 × 0,92 /( 3,82×0,92×1×3) + 0,18×3,822

= 288,36 Н

Сила, действующая на вал:

Fp

= 2 F0

Z sin(a1

/2) = 2× 288,36 ×3×sin(150/2) = 1671 Н

3.1 Предварительный расчет валов

Определяем диаметры выходных концов валов из расчета на кручение. Материал валов - сталь 40Х ГОСТ 4543-88.

d = (T*10 3

/0,2 [tk

]) 0,33

(5.1)

Где [tk

] = 45 МПа - допускаемое касательное напряжение [2, стр. 249]

d - в мм

Хвостовик первичного вала:

dхв.1

= (118,08*10 3

/0,2*45) 0,33

= 23,59 мм. Принимаем диаметр хвостовика быстроходного вала равным 0,8 диаметра вала электродвигателя

d1

= 25 мм.

Хвостовик тихоходного вала:

dхв.3

= (405,93*10 3

/0,2*45) 0,33

= 35,60 мм. Принимаем диаметр хвостовика тихоходного вала 38 мм.

Диаметры участков валов в месте посадки зубчатых колес определяем согласно [1, §11.2]:

d > (16 T / p [t]) 1/3

Где Т - крутящий момент в Н/мм

[t] = 16 МПа [1]

d1

> (16* 118,08 /p*16)1/3

= 33,50 мм, принимаем d1

= 38 мм

d2

> (16* 405,93/p*16)1/3

= 50,56 мм, принимаем d2

= 55 мм

Выполняем эскизную компоновку валов при разработке сборочного чертежа редуктора. Принимаем предварительно для быстроходного вала подшипники 7207 ГОСТ 333-79, для тихоходного вала редуктора подшипники 7210 ГОСТ 333-79.

3.3 Проверочный расчет валов

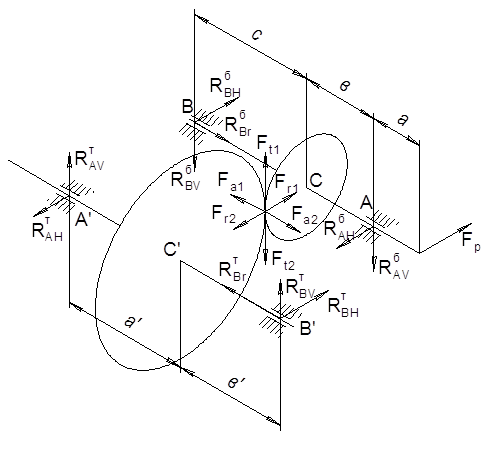

3.3.1 Схема приложения сил к валам

3.3.2 Определяем реакции опор и изгибающие моменты быстроходного вала

Реакции опор:

RAH

= (Fp

(a+b+c)+Fr1

*c-Fa1

*0.5 d1

)/(b+c) =

=(1671(0,094+0,061+0,061)+1380*0,061-747,64*0,5*0,062)/(0,061+0,061) = 3459 Н

RAV

= Ft1

*c/(b+c) = 3716*0,061/(0,061+0,061) = 1858 Н

RBH

= (Fp

*a-Fr1

*b-Fa1

*0,5 d1

)/(b+c) =

= (1671*0,094-1380*0,061-747,64*0,5*0,062)/(0,061+0,061) = 407,91Н

RBV

= Ft1

*b/(b+c) = 3716*0,061/(0,061+0,061) = 1858 Н

RBr

= Fa1

= 747,64 Н

Радиальное давление на подшипники:

FrA

= (RAH

2

+ RAV

2

)0,5

= ( 34592

+ 18582

)0,5

= 3926 Н

FrB

= (RВH

2

+ RВV

2

)0,5

= ( 407,912

+ 18582

)0,5

= 1902 Н

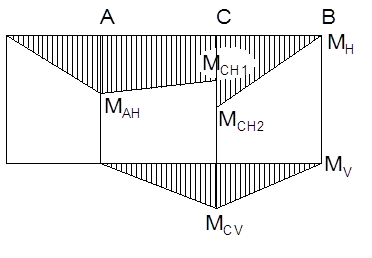

Изгибающие моменты:

МАН

= Fp

*a = 1671* 0,094 = 157,09 Нм

МСН1

= RBH

*c = 407,91* 0,061 = 24,88 Нм

МСН2

= RBH

*c + Fa

*0,5*d1

=407,91*0,061+747,64*0,5*0,062 = 48,05 Нм

МСV

= RBV

*c = 1858*0,061 = 113,35 Нм

Эпюры изгибающих моментов в горизонтальной и вертикальной плоскостях:

3.3.3 Определяем реакции опор тихоходного вала

RAH

= (0,5*d2

*Fa2

- Fr

*b) /(a+b) = (0,5*218,03*747,64-1380*0,061)/(0,062+ +0,062) = 5894 Н

RВH

= (0,5*d2

*Fa2

+ Fr

*a) /(a+b) = (0,5*218,03*747,64-1380*0,062)/(0,062+ +0,062) = 7263 Н

RAV

= Ft

*b/(a+b) =3716 *0,062/(0,062+0,062) = 1858 Н

RAV

= Ft*а/(a+b) = 3716* 0,062/(0,062+0,062) = 1858 Н

RBr

= Fa2

= 747,64 Н

Радиальное давление на подшипники:

FrA

= (RAH

2

+ RAV

2

)0,5

= (58942

+18582

)0,5

= 6180 Н

FrB

= (RВH

2

+ RВV

2

)0,5

= (72632

+18582

)0,5

= 7497 Н

3.3.4 Выполняем проверочный расчет быстроходного вала

Принимаем материал вала сталь 45 ГОСТ 1050 - 88

sв

= 800 МПа; sт

= 650 МПа; tт

= 390 МПа; s-1

= 360 МПа; t-1

= 210 МПа;

ys

= 0,1; yt

= 0,05 [3]

Проверяем сечение вала в месте посадки зубчатого колеса

Осевой момент инерции вала в месте посадки зубчатого колеса:

Wос

= 0,1dзк

3

= 0,1* 383

= 5487 мм3

Максимальное нормальное напряжение:

smax

= (MСН2

2

+МСV

2

) 0,5

/ Woc

+ 4Fa1

/pdзк

2

=

= (48,052

+113,352

)0,5

*103

/5487мм3

+ 4*747,64/p* (38мм)2

= 47,49 МПа

Полярный момент инерции вала в месте посадки зубчатого колеса:

WР

= 0,2dзк

3

= 0,2* 383

= 10970 мм3

Максимальное касательное напряжение:

tmax

= Тб

/ WР

= 118,08*103

/ 10970 = 10,76 МПа

В месте шпоночного паза по табл. [2, табл. 8.15, 8.17]

Кs

= 2,15; Кt

= 2,05 для изгиба Кd

= 0,85; для кручения Кd

= 0,73

Коэффициент влияния шероховатости поверхности: Кf

= 1,08 [2, табл. 8.18], коэффициент влияния поверхностного упрочнения КV

= 1 (без упрочнения).

Находим коэффициенты снижения пределов выносливости по формулам (8.4) [2]:

КsD

= (Кs

/Кd

+ Кf

-1)/КV

= (2,15 / 0,85 + 1,08 - 1)/1 = 2,61

КtD

= (Кt

/Кd

+ Кf

-1)/КV

= (2,05 / 0,73 + 1,08 - 1)/1 = 2,89

Принимаем, что нормальные напряжения изменяются по симметричному циклу, т. е. sа

= smax

= 47,49 МПа,

а касательные напряжения по отнулевому, т. е.

tа

= t m

= 0,5t max

= 0,5*10,76 = 5,38 МПа

Используя формулы (8.1)…(8.4) [2], определяем коэффициент запаса прочности по нормальным напряжениям

Ss

= s-1

/(KsD

sa

+ys

sm

) = 360/(2,61*51,77+0,1*47,49) = 2,57

Коэффициент запаса по касательным напряжениям

St

= t-1

/(KtD

ta

+yt

tm

) = 210/(2,89*5,38+0,05*10,76) = 13,06

Результирующий коэффициент запаса прочности

S = Ss

St

/(Ss

2

+St

2

)0,5

= 2,57*13,06/(2,572

+13,062

)0,5

= 2,52

Для обеспечения прочности коэффициент запаса должен быть не меньше [S] = 1,5…1,8. Таким образом, прочность и жесткость промежуточного вала обеспечены.

Проверяем сечение вала в месте посадки подшипника

Осевой момент инерции вала в месте посадки подшипника:

Wос

= 0,1dп

3

= 0,1*353

= 4287 мм3

Максимальное нормальное напряжение:

smax

=MАН

/WОС

+4Fa1

/pdзк

2

=157,090,5

*103

/4287+4*747,64 /p*352

= 37,42 МПа

Полярный момент инерции вала в месте посадки зубчатого колеса:

WР

= 0,2dп

3

= 0,2*353

= 8575 мм3

Максимальное касательное напряжение:

tmax

= Тб

/ WР

= 118,08*103

/8575 = 13,77 МПа

В месте посадки подшипника табл. [2, табл. 8.20] определяем интерполированием значения отношений Кs

/Кd

= 3,49; Кt

/Кd

= 2,9. Коэффициент влияния шероховатости поверхности: Кf

= 1,08 [2, табл. 8.18], коэффициент влияния поверхностного упрочнения КV

= 1 (без упрочнения).

Находим коэффициенты снижения пределов выносливости по формулам (8.4) [2]:

КsD

= (Кs

/Кd

+ Кf

-1)/КV

= (3,49 + 1,08 - 1)/1 = 3,57

КtD

= (Кt

/Кd

+ Кf

-1)/КV

= (2,9 + 1,08 - 1)/1 = 2,98

Принимаем, что нормальные напряжения изменяются по симметричному циклу, т. е. sа

= smax

= 37,42 МПа,

а касательные напряжения по отнулевому, т. е.

tа

= t m

= 0,5t max

= 0,5*13,77 = 6,89 МПа

Используя формулы (8.1)…(8.4) [2], определяем коэффициент запаса прочности по нормальным напряжениям

Ss

= s-1

/(KsD

sa

+ys

sm

) = 360/(3,57* 37,42 +0,1* 47,49 ) = 2,62

Коэффициент запаса по касательным напряжениям

St

= t-1

/(KtD

ta

+yt

tm

) = 210/(2,89*6,89+0,05*13,77) = 10,20

Результирующий коэффициент запаса прочности

S = Ss

St

/(Ss

2

+St

2

)0,5

= 2,62*10,20/(2,622

+10,202

) 0,5

= 2,54

Для обеспечения прочности коэффициент запаса должен быть не меньше [S] = 1,5…1,8. Таким образом, прочность и жесткость промежуточного вала обеспечены.

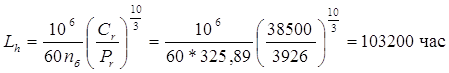

3.4.1 Расчет подшипников быстроходного вала

Вычисляем базовый расчетный ресурс принятого роликоподшипника 7207 ГОСТ 8328-75

Исходные данные:

FrA

= 3926 Н; FrB

= 1902 Н; Fa1

= 747,64 Н; nб

= 325,89 об/мин;

Базовая динамическая грузоподъемность [3, табл. П.10]: Cr

= 38500 кН

Факторы нагрузки [2, табл. П.10]: e = 0,37; Y = 1,62

При установке подшипников в распор осевые составляющие:

FaA

= 0,83 е FrA

= 0,83*0,37* 3926= 1206 Н

FaB

= 0,83 е FrВ

= 0,83*0,37* 1902= 584,22 Н

Расчетная осевая сила для опоры А: FaАр

= FaА

= 1206 Н

Так как FaАр

/ FrА

< е, то X = 1; Y = 0

Эквивалентная динамическая нагрузка для опоры А:

PrА

= X FrА

+ Y FaАр

= 1*3926+ 0* 1206 = 3926 Н

Расчетная осевая сила для опоры В:

FaBр

= Fa1

+ FaB

= 747,64 +584,22 = 1332 Н

Так как FaВр

/ FrВ

= 1332 / 1902 = 0,7 > е, то X = 0,4; Y = 1,62

Эквивалентная динамическая нагрузка для опоры В:

PrВ

= X FrВ

+ Y FaВр

= 0,4* 1902 + 1,62 * 1332 = 2919 Н

Расчет ведем по наиболее нагруженной опоре

Базовый расчетный ресурс подшипника:

Полученное значение значительно больше минимально допустимого - 20 000 час. Однако, использование подшипника меньшего типоразмера нецелесообразно по конструктивным соображениям.

3.4.2 Рассчитываем подшипники тихоходного вала

Вычисляем базовый расчетный ресурс принятого роликоподшипника 7210 ГОСТ 8328-75

Исходные данные:

FrA

= 6180 Н; FrB

= 7497 Н; Fa2

= 747,64 Н; nт

= 91,80 об/мин;

Базовая динамическая грузоподъемность [3, табл. П.10]: Cr

= 57000 кН

Факторы нагрузки [2, табл. П.10]: e = 0,37; Y = 1,6

При установке подшипников в распор осевые составляющие:

FaA

= 0,83 е FrA

= 0,83*0,37*6180 = 1898 Н

FaB

= 0,83 е FrВ

= 0,83* 0,37 * 7497 = 2302 Н

Расчетная осевая сила для опоры А: FaАр

= FaА

= 1898 Н

Так как FaАр

/ FrА

< е, то X = 1; Y = 0

Эквивалентная динамическая нагрузка для опоры А:

PrА

= X FrА

+ Y FaАр

= 1*6180 + 0*1898 = 6180 Н

Расчетная осевая сила для опоры В:

FaBр

= Fa2

+ FaB

= 747,64+2302 = 3050 Н

Так как FaВр

/ FrВ

= 3050/7497 = 0,41 > е, то X = 0,4; Y = 1,6

Эквивалентная динамическая нагрузка для опоры В:

PrВ

= X FrВ

+ Y FaВр

= 0,4*7497+1,6*3050 = 7879 Н

Расчет ведем по наиболее нагруженной опоре

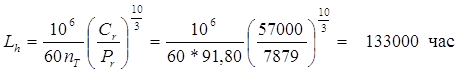

Базовый расчетный ресурс подшипника:

Полученное значение значительно больше минимально допустимого - 20 000 час. Однако, использование подшипника меньшего типоразмера нецелесообразно по конструктивным соображениям.

Размеры поперечного сечения шпонки выбираем в зависимости от диаметра вала.

Для крепления шестерни выбираем призматическую шпонку

10 х 8 х 63 по ГОСТ 23360 - 78 [2, табл. 7.7]

Размеры шпонки:

Высота h = 8 мм; глубина паза вала t1

= 4,5 мм;

длина L= 63 мм; ширина b= 10 мм

Расчетная длина шпонки: Lр

= L - b = 63 - 10 = 53 мм

Проверяем выбранную шпонку на смятие

Допускаемое напряжение смятия [sсм] = 50…60 МПа [2, с. 252]

Где Т - передаваемый момент, Н/м, остальные размеры в мм

Для крепления колеса выбираем призматическую шпонку

18 х 11 х 63 по ГОСТ 23360 - 78 [2, табл. 7.7]

Размеры шпонки:

Высота h = 11 мм; глубина паза вала t1

= 5 мм;

длина L= 63 мм; ширина b= 18 мм

Расчетная длина шпонки: Lр

= L - b = 63 - 18 = 45 мм

Проверяем выбранную шпонку на смятие

По таблице 9.2 [2] подбираем упругую втулочно-пальцевую муфту ГОСТ 21424-93 по значению момента на тихоходном валу Тт = 405,93 Нм и конструктивным соображениям с диаметром под вал 45 мм.

Муфта втулочно-пальцевая М=500 Нм, d=45мм, ГОСТ 21424-75.

Принимаем, что цилиндрическая передача редуктора смазывается погружением колеса в масляную ванну на глубину 20…30 мм, а подшипники - масляным туманом.

Выбираем масло ИТП - 200 с кинематической вязкостью 220…240 мм2

/с [2, табл. 8.30]. Согласно рекомендациям [2, с. 333] принимаем объем масляной ванны 0,35…0,7 л на 1 кВт передаваемой мощности. Принимаем объем масляной ванны 2 л.

Список литературы

1. Проектирование механических передач: Учебно-справочное пособие для втузов / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. - М.: Машиностроение, 1984.

2. Чернилевский Д. В. Детали машин. Проектирование приводов технологического оборудования. - М.: Машиностроение, 2002.

|