Содержание

1. Индукционная

поверхностная

закалка

Общие сведения

об индукционном

нагреве………………………...3

Исходные

данные и задача

расчета………………………………….3

Расчет

параметров…………………………………………………….5

2. Упрочнение

деталей поверхностным

пластическим

деформированием

2.1 Общие сведения

……………………………………………………..10

2.2 Исходные

данные и задача

расчета…………………………………10

2.3 Расчет

параметров

дробеударного

упрочнения

резьбы…………...11

2.4 Расчет

параметров

алмазного

выглаживания

цилиндрической

поверхности…………………………………………………………..12

3. Список

использованных

источников……………………………………….14

Индукционная

поверхностная

закалка

- Общие сведения

об индукционном

нагреве

В основе

метода лежат

два физических

закона: закон

электромагнитной

индукции Фарадея

(возникновение

индукционных

токов в проводнике,

который находится

в переменном

магнитном

поле); и закон

Джоуля-Ленца

(нагрев проводников

электрическом

током).

Закона

электромагнитной

индукции:

ЭДС индукции

в замкнутом

контуре пропорциональна

скорости изменения

магнитного

потока через

поверхность,

ограниченную

контуром.

Закон Джоуля–Ленца:

Если на участке

цепи под действием

электрического

поля не совершается

механическая

работа и не

происходят

химические

превращения

веществ, то

работа электрического

поля приводит

только к нагреванию

проводника.

При этом работа

электрического

тока равна

количеству

теплоты, выделяемому

проводником

с током:

. .

- Исходные

данные и задача

расчета

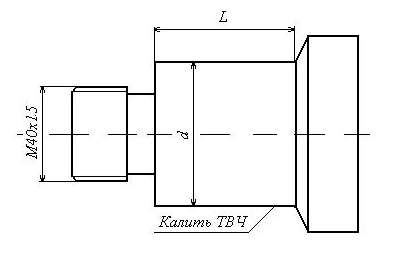

Диаметр

заготовки

=50

мм. =50

мм.

Длина

заготовки

подвергаемой

закалке

=50

мм. =50

мм.

Материал

детали: Углеродистая

сталь 12Х2Н4А

Рис.1 Эскиз

детали

Характеристики

материалов:

Плотность

стали

Удельная

теплоемкость

Теплопроводность

Температуропроводность

=20 =20

Удельное

электрическое

сопротивление

=1.2 =1.2

Характеристики

индуктора:

Число

витков

Покрытие

Ан.Окс.100 из.

-

сплав (АМГ6) -

сплав (АМГ6)

Удельное

электрическое

сопротивление

(АМГ6)

Рис.2.

Индуктора с

деталью

1- индуктор;

2- канал для протока

воды; 3-деталь

Температурный

режим:

Температура

поверхности

Минимальная

Скорость

нагрева

Задача расчета:

-

Расчитать

глубину закаленного

слоя на частотах

-

Необходимую

плотность

мощности

-

Амплитуду тока

в индукторе

А.

А.

-

Мощность

технологической

установки

- Выбрать

схему нагрева

и охлаждения

детали

- Привести

эскиз индуктора

-

Дать рекомендации

по выбору частоты

в зависимости

от глубины

закалки.

в зависимости

от глубины

закалки.

- Расчет

параметров

Толщина

скин-слоя

(1):

(1):

(1)

(1)

– удельное

электрическое

сопротивление

материала

заготовки

– удельное

электрическое

сопротивление

материала

заготовки

относительная

магнитная

проницаемость,

= 1;

относительная

магнитная

проницаемость,

= 1;

магнитная

постоянная,

магнитная

постоянная,

=

1,257 =

1,257

–

частота, –

частота,

Для одновиткового

индуктора шаг

намотки S

равен длине

индуктора L.

Времени

нагрева

находим по

формуле (2):

находим по

формуле (2):

(2)

(2)

с.

с.

Толщина

скин-слоя в

зависимости

от частоты тока

,

где ,

где

- частота в

- частота в

: :

Запишем

толщину

скин-слоя

в безразмерном

виде :

Здесь

–

безразмерный

параметр. –

безразмерный

параметр.

По графику

на рис.3. определим

при

при

: :

Рис.3. Решение

задачи нагрева

одномерного

полубесконечного

тела

внутренними

источниками

теплоты

Зная безразмерную

,

определим

: ,

определим

:

По графику

на рис.3 определим

глубину закалки

в безразмерном

виде:

в безразмерном

виде:

Переведем

в размерный

вид используя

выражение

в размерный

вид используя

выражение

: :

На основе

проведенных

расчетов можно

сделать вывод

о том, что при

увеличении

частоты тока

глубина закалки

уменьшается.

Наилучший

результат был

получен при

глубина закалки

уменьшается.

Наилучший

результат был

получен при

при глубине

закалки

при глубине

закалки

или 2.55 мм.

или 2.55 мм.

Расчет

плотности

мощности.

Обычно при

расчетах плотность

мощности

определяется

из условия

заданных определяется

из условия

заданных

и времени нагрева

и времени нагрева

по

формуле : по

формуле :

(3)

(3)

Из полученных

плотностей

тока выберем

наибольшую  ,

т.к. она обеспечивает

необходимую

мощность

электромагнитной

энергии на всех

частотах. ,

т.к. она обеспечивает

необходимую

мощность

электромагнитной

энергии на всех

частотах.

Расчет

амплитуды тока

в индукторе.

Амплитуда

тока

в зависимости

от частоты

в зависимости

от частоты

: :

(4)

(4)

Наибольшая

амплитуду тока

в индукторе:

Расчет мощности

технологической

установки.

будем выбирать

из соотношения:

будем выбирать

из соотношения:

, ,

где

кпд блока

питания;

кпд блока

питания;

находится

по формуле:

находится

по формуле:

-длина

индуктора,

равная длине

обрабатываемого

участка -длина

индуктора,

равная длине

обрабатываемого

участка

Мощность

технической

установки

Выберем из ряда мощностей

технической

установки

из ряда мощностей

технической

установки

16;

25; 63; 100; 160 16;

25; 63; 100; 160

т.е.

Тогда необходимая

плотность

мощности:

или

В связи с

выбором мощности

установки

необходима

коррекция

времени и скорости

нагрева, а также

амплитуды тока:

Из выражения

(3) получаем:

с. с.

Из (2) выражение

для

: :

Из выражения

(4) для амплитуды

тока получаем:

Рекомендации

по выбору частоты

и режимам нагрева

и охлаждения:

Для получения

максимальной

глубины закаленного

слоя рекомендуется

назначить

частоту

равной 10

равной 10

После закалки

рекомендуется

применить

охлаждение

в воде или масле

и отпуск для

снятия внутренних

напряжений

при Т =200С.

2.Упрочнение

деталей поверхностным

пластическим

деформированием.

2.1 Общие положения.

Обработка

дробью применяется

для упрочнения

разнообразных

деталей планера

и двигателей

летательных

аппаратов –

лонжеронов,

бимсов, монорельсов,

деталей шасси,

обшивок, панелей,

лопаток турбины

и компрессора,

подшипников

и т.д.

Сущность

дробеударного

упрочнения

заключается

в бомбардировке

поверхности

детали потоком

дроби, обладающей

значительны

запасом кинетической

энергии. Источником

энергии дроби

является струя

газа, жидкости,

центробежная

сила или ускорение

силы тяжести.

В зависимости

от типов и

конструктивного

исполнения

технологических

установок

(оборудования)

скорость дроби

может изменяться

от 10 до 100

. .

Основным

достоинством

дробеударной

обработки

является возможность

эффективного

упрочнения

деталей различной

конфигурации,

имеющих мелкие

надрезы, пазы,

галтели и резьбовые

поверхности.

Усталостная

прочность

детали после

упрочнения

дробью повышается

на 15…50% в зависимости

от марки материала

и режимов упрочнения.

Изменения

размеров деталей

после дробеударного

упрочнения

незначительны

и исчисляются

микронами.

Поэтому точностные

характеристики

деталей определяются

операциями,

предшествующими

упрочнению

(шлифование,

чистовое точение

и др.).

2.2 Исходные

данные и задача

расчета

Эскиз детали

приведен на

рис.1.

Деталь

изготовлена

из стали 12Х2Н4А;

Предел

прочности

Плотность

стекла

Предварительная

обработка

детали: термоупрочнение

и чистовое

точение с

шероховатостью:

После обработки

ППД исходная

шероховатость

не должна ухудшиться.

Для обработки

резьбы (см. рис.4.)

использовать

стеклянную

дробь. Диаметр

стеклянной

дроби из следующего

ряда: 100; 160; 200; 250

Рис.4.

фрагмент резьбы

детали

Задача расчета

Расчитать

параметры

дробеударного

упрочнения

резьбы и алмазного

выглаживания

цилиндрической

поверхности.

2.3.

Расчет параметров

дробеударного

упрочнения

резьбы.

Назначим

диаметр стеклянной

дроби согласно

исходным требованиям

(  ).

Здесь ).

Здесь

-диаметр

стеклянной

дроби, -диаметр

стеклянной

дроби,

-диаметр

лунки резьбы

(рис.4) . -диаметр

лунки резьбы

(рис.4) .

При

пластическом

внедрении

шарика в поверхность

(рис.5.) баланс

энергии и работы

имеет вид:

(1)

(1)

Рис.5.

Пластическое

внедрение

шарика

в поверхность

Здесь:

– масса

шарика:

– масса

шарика:

(2)

(2)

–

работа

сил сопротивления: –

работа

сил сопротивления:

(3)

(3)

После

подстановки

(2) и (3) в (1)получаем:

отсюда

при HB

3В

имеем

глубину отпечатка:

при

скорость вылета

шарика

скорость вылета

шарика : :

Глубина

упрочненного

слоя находится

из соотношения:

Если учесть,

что

d,

то площадь

поверхности

отпечатка

шарика диаметром d,

то площадь

поверхности

отпечатка

шарика диаметром

приблизительно

равна площади

круга с диаметром

d

:

приблизительно

равна площади

круга с диаметром

d

:

(4)

(4)

Из (4) выражение

для

: :

глубина

наклепанного

слоя

равна:

равна:

2.4 Расчет параметров

алмазного

выглаживания

цилиндрической

части.

Алмазное

выглаживание

заключается

в пластическом

деформировании

обрабатываемой

поверхности

скользящим

по ней инструментом-выглаживателем,

что позволяет

получить упрочненную

поверхность

с низкой шероховатостью

и сжимающими

остаточными

напряжениями,

распространяющимися

на значительную

глубину. При

этом в месте

контакта

инструмент-деталь

(в очаге деформирования)

происходит

локальный

переход металла

в состояние

текучести, в

результате

чего изменяются

характеристики

поверхностного

слоя, что в итоге

повышает

сопротивление

усталости

деталей при

эксплуатации.

Назначение

режимов обработки

выглаживания

сводятся к

определению

оптимальных

значений силы

выглаживания

,

радиуса ,

радиуса

рабочей

части индентора,

подачи рабочей

части индентора,

подачи

,

скорости обработки ,

скорости обработки

,

числа рабочих

ходов ,

числа рабочих

ходов

. .

Критерий

выбора радиуса

сферы – твердость

материала.

Для стали

12Х2Н4А назначим

=

3.4 =

3.4

[2, стр.62].

[2, стр.62].

Оптимальное

значение силы

выглаживания можно определить

по формуле:

можно определить

по формуле:

Н

Н

Здесь:

с = 0,008 –

коэффициент,

учитывающий

условия обработки,

–

диаметр

детали, –

диаметр

детали,

Рис. 6. Схема

деформирования

поверхностного

слоя

при алмазном

выглаживании

( в направлении

подачи)

1-микронеровности

исходной поверхности;

2- наплыв;

3-выглаживатель;

4- поверхность

после выглаживания

Назначим

величину продольной

подачи s

= 0,08

[2, стр.62], тогда

полученная

шероховатость

[2, стр.62], тогда

полученная

шероховатость вычислится

по следующей

формуле: вычислится

по следующей

формуле:

Параметры

шероховатости

зависят также

от числа рабочих

ходов z

выглаживателя.

С увеличением

z

до 2…3 параметр

шероховатости

уменьшается

в меньшей степени.

При z

4 возможен перенаклеп

ПС.

Определим

глубину наклепанного

слоя по зависимости

Серенсена С.В.

[2, стр.19]:

,

где d

– диаметр детали; ,

где d

– диаметр детали;

–

прочность

после упрочнения; –

прочность

после упрочнения;

–

прочность

сердцевины; –

прочность

сердцевины;

– глубина

наклепанного

слоя

=750 =750

– Увеличение

прочности

поверхности

повышается

на 17% по сравнению

с исходной

величиной

прочности [2,

стр. 64] для стали

12Х2Н4А.

– Увеличение

прочности

поверхности

повышается

на 17% по сравнению

с исходной

величиной

прочности [2,

стр. 64] для стали

12Х2Н4А.

Следовательно

толщина упрочненного

слоя:

Список

использованных

источников

1.

Саливанов Д.С.

конспект лекций

по курсу Белоусова

В.С. «Обработка

поверхностей

деталей ЛА»,

2002.

2. А.К. Карпец,

В.С. Белоусов,

В.И. Мальцев

упрочнение

деталей авиационных

конструкций

ППД: Учеб. пособие.

– Новосибирск:

Изд-во НГТУ.

1995. – 79 с.

|

|

|

|

|

НГТУ.1301.02.11

|

|

|

|

|

|

| Изм |

Лист |

№

докум. |

Подпись |

Дата |

| Разраб. |

Саливанов

Д.С. |

|

|

Обработка

поверхностей

деталей летательных

аппаратов

|

Лит |

Лист |

Листов |

| Пров. |

Белоусов

В.С. |

|

|

|

|

|

2 |

14 |

|

|

|

|

С-82

|

| Н.конт |

|

|

|

| Утв. |

|

|

|

Министерство

Образования

Российской

Федерации

Новосибирский

Государственный

Технический

Университет

Кафедра

самолёто- и

вертолётостроения

Курсовая

работа

По

дисциплине:

Обработка

поверхностей

деталей летательных

аппаратов

Факультет

ЛА

Группа:

С-82

Студент:

Cаливанов

Д.С.

Преподаватель:

Белоусов В.С.

Новосибирск

2002

|