|  Содержание Содержание

Введение…………………………………………………………..……….6

1 Расчет и профилирование круглой протяжки…………………….......9

1.1Расчет припуска на обработку…………………..…………………….9

1.2Расчет подъема на зуб при протягивании……..…………………….14

1.3Выбор передних и задних углов зубьев протяжки………………….15

1.4Расчет шага и стружечных канавок между зубьями………………..16

1.5Расчет числа зубьев протяжки………………………………………..17

1.6Конструктивные размеры хвостовой части протяжки…………...…19

1.7Расчет длины протяжки………………………………………………..22

1.8Расчет протяжки на прочность………………………………………..24

Заключение………………………………………………………………...26

Библиографический список………………………………………………27

Введение Введение

Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием и применяется при изготовлении различных деталей, формы обрабатываемых поверхностей, которых весьма разнообразны. Протяжкой можно обработать сквозные отверстия различной формы (рисунок 1), получить различные прямые или винтовые канавки и фасонные наружные поверхности, различные зубчатые секторы и т.д.

Рисунок 1 - Некоторые формы протягиваемых отверстий.

Протяжки позволяют получить поверхности высокой точности (7, 8-й квалитет) и низкой шероховатости ( , ,  ). Протягивание производительнее строгания, фрезерования развертывания в два, три и более раз. Высокая производительность процесса протягивания объясняется большой длиной режущих кромок зубьев протяжки, одновременно участвующих в работе. ). Протягивание производительнее строгания, фрезерования развертывания в два, три и более раз. Высокая производительность процесса протягивания объясняется большой длиной режущих кромок зубьев протяжки, одновременно участвующих в работе.

Протяжки можно подразделить на две группы: одна для внутреннего протягивания, другая - для наружного протягивания.

Каждая группа включает самые разнообразные виды протяжек, соответствующие различной форме обрабатываемых поверхностей.

По конструктивному выполнению протяжки могут быть цельными и сборными (составными).

По направлению режущих кромок относительно рабочего движения различают протяжки с кольцевыми и винтовыми зубьями (протяжки для внутреннего протягивания, плоские и шпоночные). По направлению режущих кромок относительно рабочего движения различают протяжки с кольцевыми и винтовыми зубьями (протяжки для внутреннего протягивания, плоские и шпоночные).

По материалу, из которого изготовляются режущие части, протяжки делятся на быстрорежущие, твердосплавные и изготовленные из легированной инструментальной стали.

По схеме резания различают протяжки с профильной, г енераторной и групповой (прогрессивной) схемами резания.

По количеству протяжек в комплекте протяжки бывают однопроходные и многопроходные (комплектные).

Для процесса протягивания характерны следующие особенности:

1. Последовательное снятие заданного припуска в виде отдельных слоев металла малой толщины и большой ширины.

2. Низкие скорости резания, обычно Vp

=2 ... 10 м/мин.

3. Отсутствие самостоятельного кинематического движения подачи. В протяжках съем металла осуществляется за счет особой конструкции инструмента - превышения каждого последующего зуба над предыдущим, которое называется подъемом на зуб ( а, мм/зуб).

4. Возможность осуществления за один проход черновой, чистовой и упрочняющей обработки.

5. Высокая точность обработки (7,8й

квалитет) и возможность получения поверхности шероховатостью  , ,

6. Обязательное применение СОТС.

| 1 2 3 4 5 6 7

Рисунок 2 - Части цилиндрической протяжки

|

Протяжка для внутреннего протягивания содержит следующие части (рисунок 2): хвостовик 1, служащий для крепления протяжки в патроне станка и приложения тяговой силы; шейку 2, соединяющую хвостовик с переходным конусом 3; переднюю 4 и заднюю 7 направляющие части, режущую 5 и калибрующую 6 части. Протяжка для внутреннего протягивания содержит следующие части (рисунок 2): хвостовик 1, служащий для крепления протяжки в патроне станка и приложения тяговой силы; шейку 2, соединяющую хвостовик с переходным конусом 3; переднюю 4 и заднюю 7 направляющие части, режущую 5 и калибрующую 6 части.

Из всех разновидностей протяжек чаще всего применяются протяжки для обработки круглых отверстий. Основные положения проектирования круглых протяжек справедливы и для других видов протяжного инструмента.

1 Расчет и профилирование круглой протяжки 1 Расчет и профилирование круглой протяжки

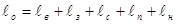

Рассчитать и сконструировать круглую протяжку для обработки цилиндрического отверстия диаметром D

= 38,4 Н12 мм и длиной 1и

= 35 ± IT 16/2 мм(35±0,95) в заготовке зубчатого колеса из Стали 40х с

σ

в

= 207 МПа. Отверстие протягивают после сверления до диаметра Da

= 40Н8 (40+0,039

) на горизонтально-протяжном станке 7А520. Патрон быстросменный автоматический по ГОСТ 16885—71.

1.1 Расчет припуска на обработку

Под припуском на обработку подразумевается слой металла, который удаляется с заготовки при протягивании.

Припуск на сторону отверстия под протягивание определяем по формуле:

А=0,5 (D- D (D- D ) (1.1) ) (1.1)

где в - номинальный диаметр протягиваемого отверстия, мм;

D  - минимальный диаметр отверстия заготовки под протягивание, - минимальный диаметр отверстия заготовки под протягивание,

мм.

А=0,5 (40-38,4)=0,8мм. (40-38,4)=0,8мм.

1.2 Расчет подъема на зуб при протягивании 1.2 Расчет подъема на зуб при протягивании

Подъемом на зуб называют разность высот двух соседних зубьев протяжки. Подъем на зуб (подача на зуб Sz

) зависит от вида протяжки, от свойств обрабатываемого материала, жесткости детали и т.д.

Толщина срезаемого слоя менее 0,01...0,015 мм нежелательна, т.к. она становится соизмеримой с радиусом скругления режущей кромки зуба. В этом случае процесс резания затрудняется, режущая кромка не захватывает такую малую толщину слоя, который поджимается задней поверхностью и вдавливается в заготовку. Обработанная поверхность упрочняется, получается наклепанной. Вследствие этого сила резания резко возрастает, и при малых значениях задних углов происходит интенсивное изнашивание зубьев инструмента.

Максимальные значения толщины срезаемого слоя ограничиваются силами резания, условиями размещения стружки во впадине между зубьями, прочностью протяжки и качеством обработанной поверхности.

Подъём на зуб на сторону ринимаем S =0,03мм. =0,03мм.

Между режущими и калибрующими зубьями делают несколько зачищающих зубьев с постоянно убывающим подъемом на зуб. Принимаем z =2 и распределяем подъем на зуб следующим образом: =2 и распределяем подъем на зуб следующим образом:

1.3 Выбор передних и задних углов зубьев протяжки

Геометрия зубьев протяжки определяется, прежде всего двумя основными параметрами - передним и задним углами (рисунок 5).

Рисунок 5 - Геометрические параметры зуба протяжки

Значение переднего угла на протяжках берется в пределах  0 ..20° в зависимости от физико-механических свойств обрабатываемых материалов. Значения передних углов оказывают влияние на силу резания. 0 ..20° в зависимости от физико-механических свойств обрабатываемых материалов. Значения передних углов оказывают влияние на силу резания.

Геометрические элементы лезвия режущих и калибрующих зубьев:  , ,  , ,  = = . .

Предельное отделение передних углов всех зубьев   , задних углов режущих зубьев , задних углов режущих зубьев  , задних углов калибрующих зубьев , задних углов калибрующих зубьев  . .

1.4 Выбор шага и стружечных канавок между зубьями 1.4 Выбор шага и стружечных канавок между зубьями

Профиль, размеры и стружечных канавок между зубьями выбирают в зависимости от площади слоя металла, снимаемого одним режущим зубом протяжки. Необходимо, чтобы площадь сечения стружечной канавки между зубьями отвечала условию:

где k=4 – коэффициент заполнения канавки;

F - площадь сечения канавки, мм - площадь сечения канавки, мм ; ;

F - площадь сечения среза металла, снимаемого одним - площадь сечения среза металла, снимаемого одним

зубом, мм . .

Находим:

F = =  S S , (1.2) , (1.2)

F =35 =35 0,03=1,05 мм 0,03=1,05 мм . .

, (1.3) , (1.3)

. .

Принимаем  = 4,2 мм = 4,2 мм . .

При прямолинейной форме стружечной канавки зуба принимаем: шаг протяжки t=6мм, глубина канавки h=2,6 мм, длина задней поверхности b=2 мм, радиус закругления канавки r=1мм.

Шаг калибрующих зубьев t  круглых протяжек принимаем равным 0,6 – 0,8 шага режущих зубьев (для остальных типов протяжек t круглых протяжек принимаем равным 0,6 – 0,8 шага режущих зубьев (для остальных типов протяжек t  =t). Для данного примера принимаем t =t). Для данного примера принимаем t  =0,8 =0,8 t=0,8 t=0,8 6=4,8мм. 6=4,8мм.

Для получения лучшего качества обработанной поверхности шаг зачищающих зубьев протяжки делают переменным: от t + (0,2…1) до t – (0,2…1мм). Принимаем изменение шага  0,2мм. Тогда из двух смежных шагов один равен 6+0,2=6,2мм, а второй – 6-0,2=5,8мм. Фаска f на калибрующих зубьях плавно увеличивается от первого зуба к последнему с 0,2 до 0,6мм. 0,2мм. Тогда из двух смежных шагов один равен 6+0,2=6,2мм, а второй – 6-0,2=5,8мм. Фаска f на калибрующих зубьях плавно увеличивается от первого зуба к последнему с 0,2 до 0,6мм.

1.5 Расчет числа зубьев протяжки Расчет числа зубьев протяжки

Максимальное число одновременно работающих зубьев.

(1.4) (1.4)

Определяем размеры режущих зубьев. Диаметр первого зуба принимаем равным диаметру передней направляющей части:

(1.5) (1.5)

Диаметр каждого последующего зуба увеличиваем на 2S . На последних трех зачищающих зубьях, предшествующих калибрующим зубьям, подъем на зуб постепенно уменьшаем по данным п. 2. . На последних трех зачищающих зубьях, предшествующих калибрующим зубьям, подъем на зуб постепенно уменьшаем по данным п. 2.

Число режущих зубьев подсчитываем по формуле:

, (1.6) , (1.6)

где А – величина припуска под протягивание на сторону.

Принимаем  =27. =27.

Диаметр калибрующих зубьев определяем по формуле:

, (1.7) , (1.7)

где  =40,011мм – максимальный диаметр обработанного отверстия; =40,011мм – максимальный диаметр обработанного отверстия;

- изменение диаметра отверстия после протягивания. - изменение диаметра отверстия после протягивания.

. .

В данном примере принимаем число калибрующих зубьев  =6. =6.

Вычисленные размеры зубьев сводим в таблицу, помещаемую на рабочем чертеже протяжки. Вычисленные размеры зубьев сводим в таблицу, помещаемую на рабочем чертеже протяжки.

Таблица 1 – Диаметры зубьев протяжки в мм.

| № зуба

|

Диаметр

|

№ зуба

|

Диаметр

|

| 1

2

3

4

5

6

7

8

9

10

11

12

13

14

|

38,4

38,46

38,52

38,58

38,64

38,7

38,76

38,82

38,88

38,94

39

39,06

39,12

39,18

|

15

16

17

18

19

20

21

22

23

24

25

26

27

|

39,24

39,30

39,36

39,42

39,48

39,54

39,60

39,66

39,72

39,78

39,84

39,87

39,90

|

| 28

29

30

31

32

33

34

35

36

37

38

39

|

40,038

|

1.6 Расчет конструктивных размеров хвостовой части протяжки Расчет конструктивных размеров хвостовой части протяжки

Длина протяжки от торца хвостовика принимается по станку в зависимости от патрона, толщины опорной плиты, зазора между ними, длины заготовки и других элементов и складывается из следующих размеров:

, (1.8) , (1.8)

где  - длина входа хвостовика в патрон, зависящая от конструкции патрона; принимаем - длина входа хвостовика в патрон, зависящая от конструкции патрона; принимаем  =140мм; =140мм;

- зазор между патроном и стенкой опорной плиты станка, равной 5…20мм; принимаем - зазор между патроном и стенкой опорной плиты станка, равной 5…20мм; принимаем  =15мм; =15мм;

- толщина стенки опорной плиты станка; принимаем - толщина стенки опорной плиты станка; принимаем  =60мм; =60мм;

- высота выступающей части планшайбы; принимаем - высота выступающей части планшайбы; принимаем  =30мм; =30мм;

- длина передней направляющей с учетом зазора - длина передней направляющей с учетом зазора  . .

, (1.9) , (1.9)

где  - длина протягиваемого отверстия. - длина протягиваемого отверстия.

Находим

Принимаем

Длина  должна быть проверена по станку с учетом длины протягиваемого изделия: должна быть проверена по станку с учетом длины протягиваемого изделия:  ; так как в нашем примере ; так как в нашем примере  , то , то  . .

283мм 255мм 255мм

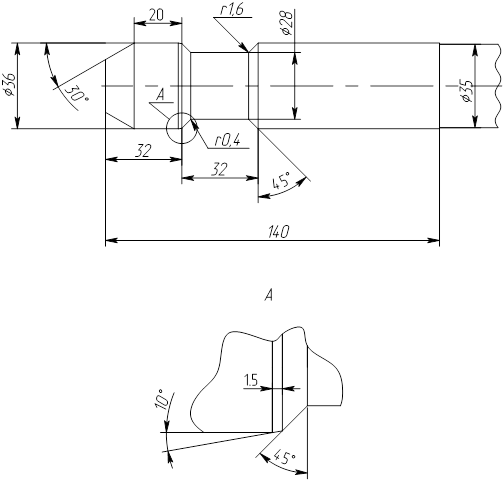

Выбираем конструктивные размеры хвостовой части протяжки по ГОСТ4044-70. Принимаем хвостовик без предохранения от вращения с наклонной опорной поверхностью: Выбираем конструктивные размеры хвостовой части протяжки по ГОСТ4044-70. Принимаем хвостовик без предохранения от вращения с наклонной опорной поверхностью:

; ;  ; ;  ; ;  ; ;  ; ;  ; ;  ; ;  ; ;  ; ;  . .

Диаметр шейки:  . .

Рисунок 6 – Основные размеры хвостовика (ГОСТ4044-70) в мм.

Длина переходного конуса равен 5…40мм, принимаем  = 40 мм. Диаметр передней направляющей принимаем равным диаметру предварительного отверстия заготовки с предельным отклонением по е7: = 40 мм. Диаметр передней направляющей принимаем равным диаметру предварительного отверстия заготовки с предельным отклонением по е7:  ; длина передней направляющей до первого зуба - ; длина передней направляющей до первого зуба -  . Длина шейки . Длина шейки  принимается конструктивно в зависимости от габаритов станка: принимается конструктивно в зависимости от габаритов станка:

Принимаем  = 65 мм. = 65 мм.

Диаметр задней направляющей протяжки должен быть равен диаметру протянутого отверстия с предельным отклонением по h5. Диаметр задней направляющей протяжки должен быть равен диаметру протянутого отверстия с предельным отклонением по h5.

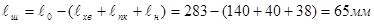

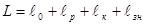

1.7 Расчет длины протяжки Расчет длины протяжки

Определяем общую длину протяжки.

(1.10) (1.10)

Длина рабочей части:

, (1.11) , (1.11)

где  - количество черновых зубьев; - количество черновых зубьев;

- количество зачищающих зубьев. - количество зачищающих зубьев.

. .

Длина калибрующей части:

. .

Принимаем  . .

Длина задней направляющей  принимается в зависимости от диаметра задней направляющей принимается в зависимости от диаметра задней направляющей  . Этот диаметр равен диаметру протянутого отверстия: . Этот диаметр равен диаметру протянутого отверстия:  = =

Выполненного с полем допуска h5, т.е.   =40мм. =40мм.

Рисунок 7 – Размеры задней направляющей протяжки.

Тогда: Тогда:

Принимаем  . .

Если общая длина протяжки превышает наибольшую длину хода станка, то делают комплект протяжек. Общее число режущих зубьев делится на принятое число проходов. Диаметр первого режущего зуба протяжки данного прохода принимается равным диаметру калибрующих зубьев к протяжки предыдущего прохода.

1.8 Расчет протяжки на прочность Расчет протяжки на прочность

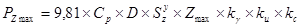

Определяем максимально допустимую силу резания:

, (1.12) , (1.12)

где  - коэффициент, зависящий от свойств обрабатываемого материала и формы протяжки; - коэффициент, зависящий от свойств обрабатываемого материала и формы протяжки;  ; ;

- показатель степени; - показатель степени;  ; ;

- поправочные коэффициенты соответственно на передний угол, на изнашивание инструмента и на СОЖ; - поправочные коэффициенты соответственно на передний угол, на изнашивание инструмента и на СОЖ;  ; ;  ; ;  . .

Полученная сила  не должна превышать тяговую силу Q станка, приведенную в его паспортных данных. Если это условие не выполняется, необходимо уменьшить не должна превышать тяговую силу Q станка, приведенную в его паспортных данных. Если это условие не выполняется, необходимо уменьшить  (т.е. увеличить шаг зубьев) или уменьшить подъем на зуб (т.е. увеличить шаг зубьев) или уменьшить подъем на зуб  . В данном случае тяговая сила станка приблизительно равна 200000Н, следовательно обработка возможна. . В данном случае тяговая сила станка приблизительно равна 200000Н, следовательно обработка возможна.

Проверяем конструкцию протяжки на прочность.

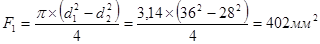

Рассчитаем конструкцию на разрыв во впадине первого зуба по формуле:

, (1.13) , (1.13)

где  - нормальное напряжение, возникающее в опасном сечении протяжки; - нормальное напряжение, возникающее в опасном сечении протяжки;

- наибольшая сила резания при протягивании; - наибольшая сила резания при протягивании;

- наименьшая площадь поперечного сечения протяжки; - наименьшая площадь поперечного сечения протяжки;

- допускаемое напряжение на разрыв материала протяжки в проверяемом сечении. - допускаемое напряжение на разрыв материала протяжки в проверяемом сечении.

(1.14) (1.14)

Напряжение в опасном сечении:

Напряжение в опасном сечении  не должно превышать допустимого не должно превышать допустимого  , 141МПа , 141МПа 350МПа. 350МПа.

Приведем аналогичный расчет для сечения хвостовика ( ): ):

Полученное напряжение  также допустимо для хвостовика из легированной стали 40Х. также допустимо для хвостовика из легированной стали 40Х.

Рассчитаем хвостовик на смятие:

, (1.15) , (1.15)

где  - опорная площадь замка. - опорная площадь замка.

Допустимое напряжение при смятие не должно превышать 600МПа, что выполняется, 305МПа 600МПа. Для данных условий работы режущую часть протяжки изготовляют из стали Р6М5, а хвостовик – из стали 40Х. 600МПа. Для данных условий работы режущую часть протяжки изготовляют из стали Р6М5, а хвостовик – из стали 40Х.

Заключение Заключение

В курсовой работе произведен расчет и конструирование круглой протяжки: выбран материал для изготовления протяжки; выбрана схема резания и подъем на зуб при протягивании; выбраны передние и задние углы зубьев протяжки; выбран шаг и профиль стружечных канавок между зубьями; подсчитано число зубьев протяжки; выбраны размеры и форма хвостовика, шейки, переходного конуса, передней и задней направляющих; расчитана протяжка на прочность; определена общая длина протяжки; по данным расчета выполнен чертеж протяжки.

Библиографический список Библиографический список

1. Пачевский, В.М. Режущий инструмент: Учебное пособие для вузов/В.М. Пачевский, Э.М. Янцов. – Воронеж: Воронежский государственный технический университет, 2003 - 193 с.

2. Схиртладзе, А.Г. Металлообрабатывающие инструменты в машиностроениии: Учебное пособие для вузов/А.Г. Схиртладзе, А.Г. Гречишников, В.А. Чупина, Л.А. Пульбере, А.И. Иванова. - 2-е изд., доп. и перераб. – Екатеринбург – Ижевск.: Издательство института экономики Иро РАН, 2004 – 318 с.

3. Балашов, В.М., Режущие инструменты: Учебное пособие для вузов/ В.М. Балашов, В.Н. Гречишников, А.И. Матвеев и др. – Тверь: Тверской государственный технический университет, 2002 – 244 с.

4. Ординарцев, И.Н. Справочник инструментальщика/ Под общ. ред. И.Н. Ординарцева. – С-П.: Машиностроение, 1987 - 846 с.

5. Нефедов, Н.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учебное пособие/ Н.А. Нефедов, К.А. Осипов – 5-е издание, доп. и перераб. – М.: Машиностроение, 1990 – 448 с.

|