|

Согласно заданию требуется разработать привод ленточного транспортера, состоящий из электродвигателя, клиноременной передачи и двухступенчатого цилиндрического зубчатого редуктора.

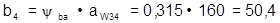

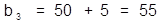

Требуется выбрать электродвигатель, рассчитать зубчатые передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей: выходного вала, зубчатого колеса, крышек подшипников, шкива.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатая передача рассчитывается по условиям контактной и изгибной выносливости зубьев, проверяется на статическую прочность. Параметры ременной передачи принимаются по результатам расчета на тяговую способность. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие, и размеры принимаются в зависимости от диаметра соответствующего участка вала. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

Форма и размеры деталей редуктора и плиты привода определяются конструктивными и технологическими соображениями, а также выбором материалов и заготовок.

При расчёте и проектировании ставится цель получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

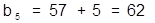

1 Кинематический расчет привода

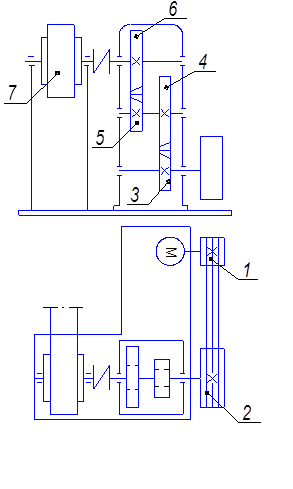

1.1 Схема привода

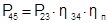

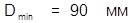

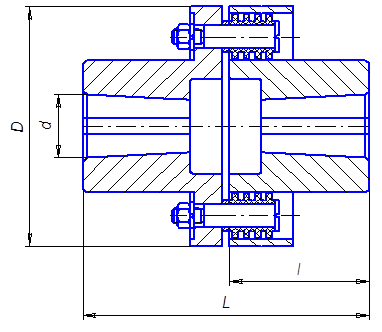

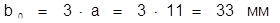

Рисунок 1-Схема привода

Привод состоит из электродвигателя, клиноременной передачи и 2-х ступенчатого циллиндрического редуктора. Движение от электродвигателя через клиноременную передачу 1-2 передается на входной вал редуктора 2-3. Через косозубую цилиндрическую передачу 3-4 передается движение на промежуточный вал 4-5 и далее через косозубую цилиндрическую передачу 5-6 на выходной вал редуктора – 6, который упругой муфтой соединен с валом барабана транспортера.

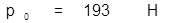

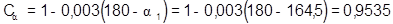

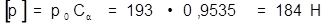

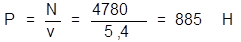

1.2 Выбор электродвигателя

1.2.1 Требуемая мощность электродвигателя

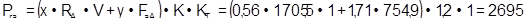

Рэд

= Рвых

/ hобщ

,

где Рвых

- общая мощность на выходе, кВт.

hобщ

- общий КПД привода;

hобщ

= h12

×h34

×h56

×h4

п

×hм

где,

h12

- КПД ременной передачи 1-2;

h34

- КПД косозубой цилиндрической передачи 3-4;

h56

- КПД косозубой цилиндрической передачи 5-6;

hп

- КПД пар подшипников;

hм

- КПД муфты

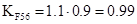

hобщ

= 0,95 ×0,97×0,97 ×0.994

×0,98= 0,841

Рвых

= Ft

× V, где Ft

- окружное усилие на барабане, кН ;

V - скорость ленты конвейера, м/с;

Рвых

= 8700∙0,45 = 3915Вт = 3,9 кВт;

Рэд

=  , ,

1.2.2 Требуемая частота вращения

nэ

.

тр

= nвых

×i12

×i34

× i56

где, i12

-передаточное отношение передачи 1-2

i34

- передаточное отношение передачи 3-4

i56

- передаточное отношение передачи 5 - 6

nвых

- требуемая частота вращения на выходе привода

nвых

=  , ,

где Dб

- диаметр барабана,мм

nвых

=  об/мин об/мин

nэ.тр

= 1000 об/мин

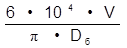

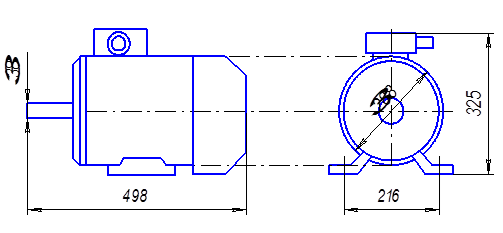

1.2.3 Выбор электродвигателя

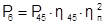

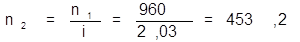

выбирается электродвигатель 132S6.

Параметры: P = 5,5 кВт, nэд

= 960 мин-1

.

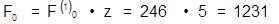

Рисунок 2-Электродвигатель 132

S

6.

1.3 Уточнение передаточных чисел

Общее передаточное число

, ,

где Uред

– передаточное число редуктора;

U12

– передаточное число ременной передачи (U12

=3).

1.4 Кинематический и силовой расчет

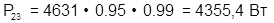

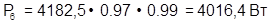

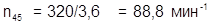

1.4.1 Мощность, передаваемая на валы привода

, ,

, ,

, ,

, ,

где P1

– мощность на 1-ом валу, Вт;

P23

– мощность, передаваемая на вал 2-3, Вт;

P45

– мощность, передаваемая на вал 4-5, Вт;

P6

– мощность, передаваемая на выходной вал редуктора, Вт.

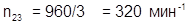

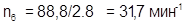

1.4.2 Частота вращения валов привода

, ,

, ,

, ,

. .

1.4.3 Угловые скорости вращения валов

, ,

, ,

, ,

, ,

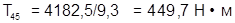

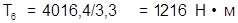

1.4.4 Крутящие моменты на валах

, ,

, ,

, ,

, ,

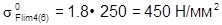

2 Расчет зубчатых передач

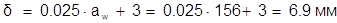

Рисунок 3-Схема зубчатой передачи

2.1 Критерии работоспособности и расчета

Критериями работоспособности зубчатой косозубой цилиндрической передачи являются:

1. износ;

2. усталостное выкрашивание;

3. усталостные поломки зубьев;

4. статические поломки.

Расчет на прочность ведется от определения допускаемых контактных напряжений и определения допускаемых значений напряжений при расчете зубьев на усталостный изгиб.

уН

< [уН

]

уF

< [уF

]

2.2 Выбор материала зубчатых колес

Таблица 2

Выбор материала зубчатых колес.

| Звено

|

Марка стали

|

Термообработка

|

Твердость зубьев НВ

|

ут

, МПа

|

| Шестерни

3,5

|

сталь 40Х

|

улучшение

|

260..300

|

650

|

| Колеса

4,6

|

сталь 40Х

|

улучшение

|

230..260

|

650

|

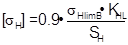

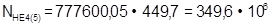

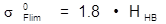

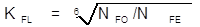

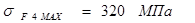

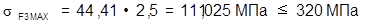

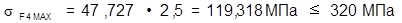

2.4 Расчет допускаемых напряжений

2.4.1 Допускаемые контактные напряжения

В соответствии с ГОСТ 21354-75 допускаемые контактные напряжения равны

, ,

где уHlimB

– предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов перемены напряжений, Н/мм2

;

KHL

– коэффициент долговечности;

SH

– коэффициент безопасности (для зубчатых колес с однородной структурой материала (улучшение) SH

= 1.1).

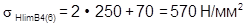

При способе термической обработки, как улучшение, для сталей 45 и 40Х предел контактной выносливости поверхности зубьев

, ,

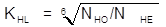

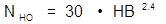

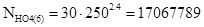

где NHO

– базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости;

NHE

– эквивалентное число циклов перемены напряжений.

, ,

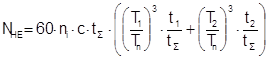

где ni

– частота вращения того зубчатого колеса, для которого определяется допускаемое напряжение, мин-1

;

c – число вхождений в зацепление зуба рассчитываемого колеса за один оборот (c = 1);

tУ

– суммарное время работы;

Tn

– максимальный из длительно действующих моментов;

T1

, T2

– действующие моменты;

t1

,t2

– время действия моментов.

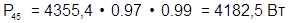

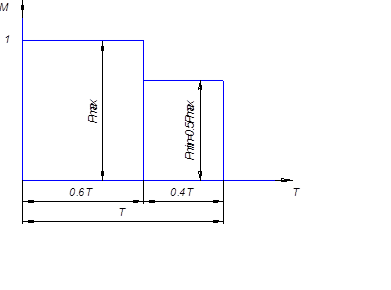

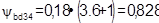

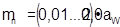

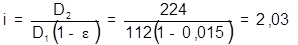

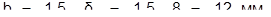

Рисунок 4-Режим работы

, ,

где  - срок службы привода, годы ( - срок службы привода, годы ( =9); =9);

- число рабочих смен в сутки ( - число рабочих смен в сутки ( ), ),

- количество рабочих часов в каждую смену ( - количество рабочих часов в каждую смену ( ). ).

ч ч

Т.к.  , то KHL

3

= 1. , то KHL

3

= 1.

Т.к.  , то KHL

4

= 1. , то KHL

4

= 1.

Т.к.  , то KHL

5

= 1. , то KHL

5

= 1.

Т.к.  , то KHL

6

= 1. , то KHL

6

= 1.

Для цилиндрических передач с косыми зубьями в качестве расчётных напряжений принимаются:

, ,

где  - наименьшее из напряжений - наименьшее из напряжений  . .

Принимаем Принимаем  МПа. МПа.

Принимаем Принимаем  МПа. МПа.

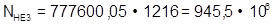

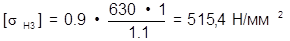

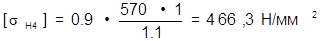

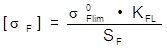

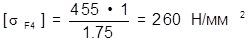

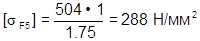

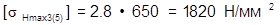

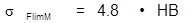

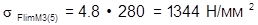

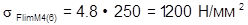

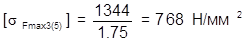

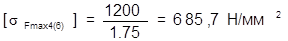

2.4.2 Допускаемые напряжения у ножки зуба

, ,

где у0

Flim

– предел выносливости при изгибе, соответствующий базовому числу циклов изменения напряжений, Н/мм2

;

KFL

– коэффициент долговечности;

SF

– коэффициент безопасности (принимаем SF

= 1.75 для улучшенных сталей 45, 40Х ).

, ,

где NFO

– базовое число циклов перемены напряжений ( ); );

NFE

– эквивалентное число циклов перемены напряжений ( ). ).

Т.к.  , то KFL

3

= 1. , то KFL

3

= 1.

Т.к.  , то KFL

4

= 1. , то KFL

4

= 1.

Т.к.  , то KFL

5

= 1. , то KFL

5

= 1.

Т.к.  , то KFL

6

= 1. , то KFL

6

= 1.

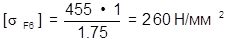

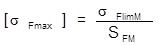

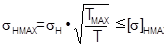

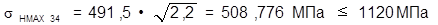

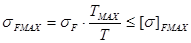

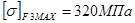

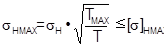

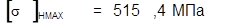

2.4.3 Максимальные допустимые напряжения

Для зубьев зубчатых колес, подвергнутых улучшению

, ,

где ут

– предел текучести материала при растяжении, Н/мм2

.

, ,

где уFlimM

– предельное значение напряжения, не вызывающего остаточных деформаций или хрупкого излома зуба, Н/мм2

;

SFM

– коэффициент безопасности (для улучшенных сталей 45, 40Х SFM

= 1.75).

2.5 Проектный расчет передачи

2.5.1 Определение коэффициентов перегрузки

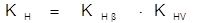

Коэффициенты нагрузки находятся по следующим зависимостям:

при расчете на контактную выносливость

, ,

при расчете на изгибную выносливость

, ,

где KH

в

, KF

в

– коэффициенты, учитывающие неравномерность распределения нагрузки по длине зуба (ширине зубчатого венца);

KHV

, KFV

– динамические коэффициенты (учитывают внутреннюю динамику передачи).

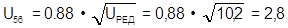

По ГОСТ 21354-75 быстроходная передача 3-4 – 3 схема, тихоходная передача 5-6 – 5 схема, тогда ориентировочное значение коэффициентов концентрации нагрузки по длине можно определить из графиков .

где u – передаточное число рассчитываемой передачи.

u34

= 3,6 u56

= 2,8

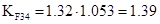

KHB34

= 1.15 KFB34

= 1.32

KHB56

= 1.06 KFB56

= 1.1

Значение коэффициентов KHV

и KFV

выбирают в зависимости от окружной скорости в зацеплении, точности изготовления передачи и твердости зуба.

Приближенная скорость в зацеплении

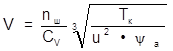

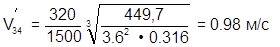

, ,

где nш

– частота вращения шестерни, мин-1

;

CV

– вспомогательный коэффициент (для косозубых цилиндрических передач и 1 группы термообработки CV

= 1500);

Tк

– момент на колесе, Нм.

Принимаем степень точности

зубчатая передача 3-4 8я;

зубчатая передача 5-6 8я.

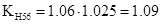

Выбираются значения коэффициентов KHV

и KFV

KHV

34

= 1.045 KFV

34

= 1.053

KHV

56

= 1.025 KFV

56

= 0.9

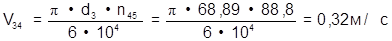

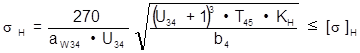

2.6 Расчет передачи c косозубыми цилиндрическими колесами (3-4)

Цель расчета: определение геометрических размеров передачи, выполненной в герметичном корпусе.

; ;

мм. мм.

Принимаем  мм из стандартного ряда. мм из стандартного ряда.

Определяем

нормальный модуль из зацепления:

; ;

мм. мм.

Принимаем  мм из стандартного ряда. мм из стандартного ряда.

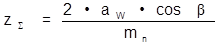

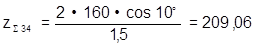

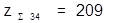

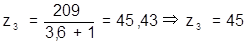

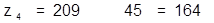

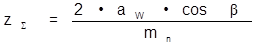

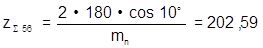

Определяем числа зубьев зубчатых колёс:

; ;

Принимаем  . .

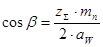

Определим угол наклона зуба:

; ;

; ;

; ;

; ;

; ;

. .

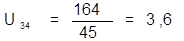

Уточним передаточное отношение:

; ;

. .

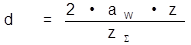

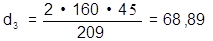

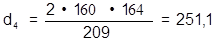

Делительный диаметр:

;

;

мм;

мм;

мм.

мм.

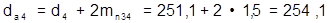

Диаметры окружностей выступов:

мм; мм;

мм. мм.

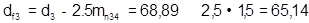

Диаметры окружностей впадин:

мм; мм;

мм. мм.

Ширина зубчатых венцов колёс:

мм. мм.

Ширину шестерни принимаем на 5 миллиметров больше.

мм. мм.

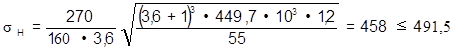

Проверочные расчеты в зацеплении.

После определения основных геометрических размеров необходимо выполнить проверочные расчеты по контактным напряжениям, напряжениям изгиба и по предельным напряжениям с целью предотвращения возможных ошибок.

т.к. полученное значение скорости находится в том же диапазоне при выборе  и и  , то коэффициенты , то коэффициенты  и и  остаются прежними. остаются прежними.

,где ,где

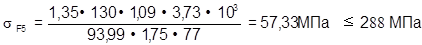

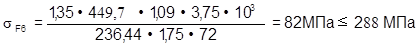

. .

Мпа Мпа

Допускается недогруз передачи до 10%.В данном случае недогруз составляет 6,8%.

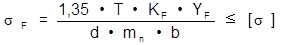

,где YF

-коэффициент прочности зуба(выбирается в зависимости от приведённого числа зубьев колёс). ,где YF

-коэффициент прочности зуба(выбирается в зависимости от приведённого числа зубьев колёс).

; ;

. .

; ;  ; ;

; ;

; ;  ; ;  ; ;

; ;  . .

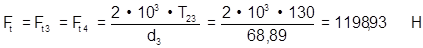

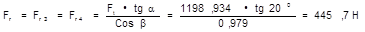

Определение сил, действующих в зацеплении.

Окружная сила:

Радиальная сила:

Осевая сила:

Таблица 4. Итоговая таблица результатов расчетов

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Численное значение

|

| 1. Межосевое расстояние

|

а34

|

мм

|

160

|

| 2. Число зубьев шестерни

|

Z3

|

мм

|

45

|

| 3. Число зубьев колеса

|

Z4

|

мм

|

164

|

| 4. Нормальный модуль зацепления

|

mn

|

мм

|

1,5

|

| 5. Диаметр делительной окружности шестерни

|

d3

|

мм

|

68,89

|

| 6. Диаметр делительной окружности колеса

|

d4

|

мм

|

251,1

|

| 7. Диаметр окружности выступов шестерни

|

da

3

|

мм

|

71,89

|

| 8. Диаметр окружности выступов колеса

|

da

4

|

мм

|

254,1

|

| 9. Диаметр окружности впадин шестерни

|

df

3

|

мм

|

65,14

|

| 10. Диаметр окружности впадин колеса

|

df

4

|

мм

|

247,35

|

| 11. Ширина зубчатого венца шестерни

|

b3

|

мм

|

55

|

| 12. Ширина зубчатого венца колеса

|

b4

|

мм

|

50

|

| 13. Степень точности передачи

|

-

|

-

|

8

|

| 14. Угол наклона зуба

|

b

|

град.

|

11,76

|

| 15. Окружная сила в зацеплении

|

Ft

|

Н

|

1198,934

|

| 16. Радиальная сила в зацеплении

|

Fr

|

Н

|

442,7

|

| 17. Осевая сила в зацеплении

|

Fa

|

Н

|

204,938

|

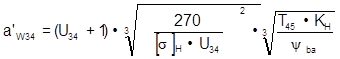

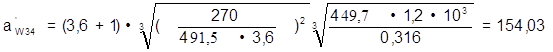

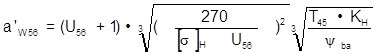

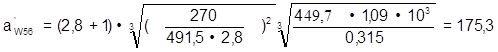

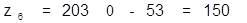

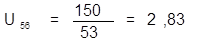

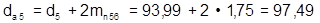

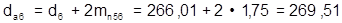

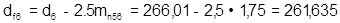

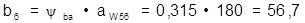

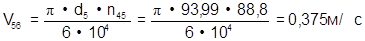

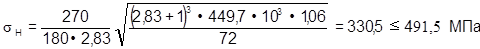

2.7Расчет передачи c косозубыми цилиндрическими колесами (5-6)

Цель расчета: определение геометрических размеров передачи, выполненной в герметичном корпусе.

Определение предварительного значения межосевого расстояния:

; ;

мм. мм.

Принимаем  мм из стандартного ряда. мм из стандартного ряда.

Определяем нормальный модуль из зацепления:

; ;

мм. мм.

Принимаем  мм из стандартного ряда. мм из стандартного ряда.

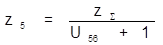

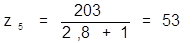

Определяем числа зубьев зубчатых колёс:

; ;

Принимаем  . .

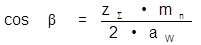

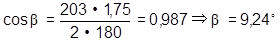

Определим угол наклона зуба:

; ;

; ;

; ;

; ;

; ;

. .

Уточним передаточное отношение:

; ;

. .

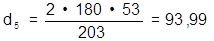

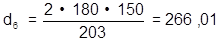

Определим геометрические размеры передачи.

Делительный диаметр:

;

;

мм;

мм;

мм.

мм.

Диаметры окружностей выступов:

мм; мм;

мм. мм.

Диаметры окружностей впадин:

мм; мм;

мм. мм.

Ширина зубчатых венцов колёс:

мм. мм.

Ширину шестерни принимаем на 5 миллиметров больше.

мм. мм.

Проверочные расчеты в зацеплении.

После определения основных геометрических размеров необходимо выполнить проверочные расчеты по контактным напряжениям, напряжениям изгиба и по предельным напряжениям с целью предотвращения возможных ошибок.

Уточненное значение окружной скорости.

т.к. полученное значение скорости находится в том же диапазоне при выборе  и и  , то коэффициенты , то коэффициенты  и и  остаются прежними. остаются прежними.

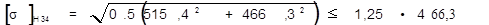

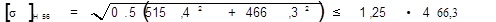

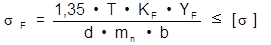

Проверочный расчет по контактным напряжениям:

,где ,где  ; ;

. .

Допускается недогруз передачи до 10%.В данном случае недогруз составляет 8,3%.

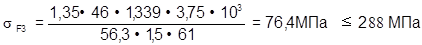

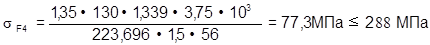

Проверочный расчет по напряжениям изгиба:

, ,

где YF

-коэффициент прочности зуба(выбирается в зависимости от приведённого числа зубьев колёс).

; ;

. .

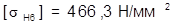

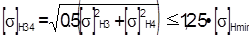

Проверочный расчет по кратковременным перегрузкам.

; ;  ; ;

; ;

; ;  ; ;  ; ;

; ;

. .

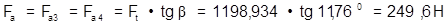

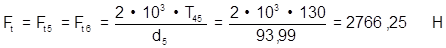

Определение сил, действующих в зацеплении.

Окружная сила:

Радиальная сила:

Осевая сила:

Таблица 5. Итоговая таблица результатов расчетов

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Численное значение

|

| 1. Межосевое расстояние

|

а56

|

мм

|

180

|

| 2. Число зубьев шестерни

|

Z5

|

мм

|

53

|

| 3. Число зубьев колеса

|

Z6

|

мм

|

150

|

| 4. Нормальный модуль зацепления

|

mn

|

мм

|

1,75

|

| 5. Диаметр делительной окружности шестерни

|

d5

|

мм

|

93,99

|

| 6. Диаметр делительной окружности колеса

|

d6

|

мм

|

266,01

|

| 7. Диаметр окружности выступов шестерни

|

da5

|

мм

|

97,49

|

| 8. Диаметр окружности выступов колеса

|

da

6

|

мм

|

269,51

|

| 9. Диаметр окружности впадин шестерни

|

df

5

|

мм

|

89,615

|

| 10. Диаметр окружности впадин колеса

|

df6

|

мм

|

261,635

|

| 11. Ширина зубчатого венца шестерни

|

b5

|

мм

|

62

|

| 12. Ширина зубчатого венца колеса

|

b6

|

мм

|

57

|

| 13. Степень точности передачи

|

-

|

-

|

8

|

| 14. Угол наклона зуба

|

b

|

град.

|

9,24

|

| 15. Окружная сила в зацеплении

|

Ft

|

Н

|

2766,25

|

| 16. Радиальная сила в зацеплении

|

Fr

|

Н

|

1020,1

|

| 17. Осевая сила в зацеплении

|

Fa

|

Н

|

450

|

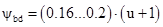

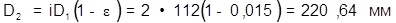

3. Расчет клиноременной передачи

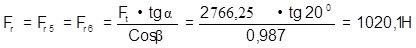

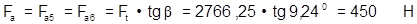

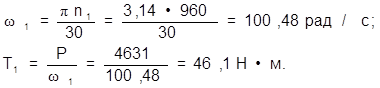

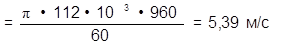

Выбираем сечение клинового ремня, предварительно определив угловую скорость и номинальный вращающий момент ведущего вала:

При таком значении вращающего момента принимаем сечение ремня типа А, минимальный диаметр  . Принимаем . Принимаем . .

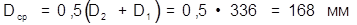

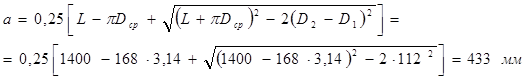

Определяем передаточное отношение i без учета скольжения

. .

Находим диаметр  ведомого шкива, приняв относительное скольжение е = 0,015: ведомого шкива, приняв относительное скольжение е = 0,015:

. .

Ближайшее стандартное значение  . Уточняем передаточное отношение i с учетом: . Уточняем передаточное отношение i с учетом:

. .

Пересчитываем:

. .

Расхождение с заданным составляет 1,5 %, что не превышает допустимого значения 3%.

Определяем межосевое расстояние а: его выбираем в интервале

принимаем близкое к среднему значение а = 450 мм.

Расчетная длина ремня:

. .

Ближайшее стандартное значение L = 1400 мм.

Вычисляем

и определяем новое значение а с учетом стандартной длины L:

Угол обхвата меньшего шкива

Скорость

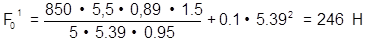

По таблице определяем величину окружного усилия  , передаваемого клиновым ремнем: , передаваемого клиновым ремнем:  на один ремень. на один ремень.

. .

Допускаемое окружное усилие на один ремень:

. .

Определяем окружное усилие:

. .

Расчетное число ремней:

. .

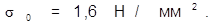

Определяем усилия в ременной передаче, приняв напряжение от предварительного натяжения

Предварительное натяжение каждой ветви ремня:

; ;

рабочее натяжение ведущей ветви

; ;

рабочее натяжение ведомой ветви

; ;

усилие на валы

. .

Шкивы изготавливать из чугуна СЧ 15-32, шероховатость рабочих поверхностей  . .

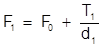

Сила предварительного натяжения одного ремня

, ,

Сила предварительного натяжения одной ветви комплекта ремней передачи

Н Н

Натяжение ветвей комплекта ремней передачи, нагруженной номинальной мощностью P

Натяжение F1

ведущей ветви комплекта ремней

Н Н

Натяжение F2

ведомой ветви комплекта ремней

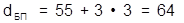

4 Ориентировочный расчёт валов

4.1 Расчёт быстроходного вала 2-3

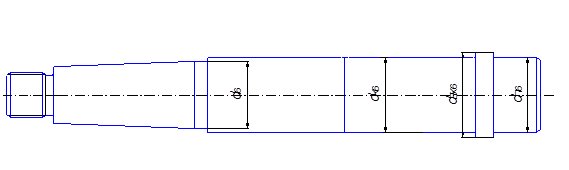

Рисунок 5-Эскиз входного вала 2-3

, где Т - момент на быстроходном валу, Н×м; , где Т - момент на быстроходном валу, Н×м;

мм принимаем в = 35 мм; хвостовик конический (М20´1,5), мм принимаем в = 35 мм; хвостовик конический (М20´1,5),

Диаметр участка вала под подшипник:

где, t - высота заплечника, мм; t = 2мм ,

мм Принимаем dП

= 40мм. мм Принимаем dП

= 40мм.

Диаметр буртика подшипника:

где, r - координата фаски подшипника, мм r = 2,5мм ,

мм Принимаем dБП

= 48мм. мм Принимаем dБП

= 48мм.

4.2 Расчёт промежуточного вала 4-5

Рисунок 6-Эскиз промежуточного вала 4-5

, где Т45

-момент на промежуточном валу;

, где Т45

-момент на промежуточном валу;

Принимаем dК

= 45мм;

Принимаем dК

= 45мм;

dБК

³ dК

+ 3×f , где f -размер фаски колеса; f = 1,6мм ,

dБК

³ 45 + 3×1,6 ³49,8 мм Принимаем dБК

= 50мм

Принимаем dП

= 45мм.

Принимаем dП

= 45мм.

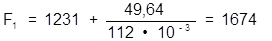

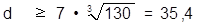

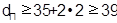

4.3 Расчёт выходного вала 6

Рисунок 7-Эскиз выходного вала 6

,

где Т-момент на выходном валу; ,

где Т-момент на выходном валу;

мм ;

мм ;

,

где t

-

высота заплечника; ,

где t

-

высота заплечника;

мм принимаем dП

=55мм;

мм принимаем dП

=55мм;

;

;

мм ; принимаем dБП

=65мм;

мм ; принимаем dБП

=65мм;

dК

=dБП

=65мм.

dБК

=dК

+3×f , где f– размер фаски колеса; f =2,6мм ,

dБК

=65+ 3×2,6=70мм.

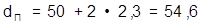

5 Подбор и проверка шпонок

Подбираются шпонки призматические (ГОСТ 23360-78).

Рисунок 8-Шпоночное соединение

Таблица 4

|

Вал

|

Место установки

|

Диаметр d, мм

|

Сечение шпонки, мм

|

Фаска s, мм

|

Глубина паза, мм

|

Длина l, мм

|

| b

|

h

|

t1

|

t2

|

| 2-3

|

шкив

|

29.1

|

6

|

6

|

0.3

|

3.5

|

2.8

|

40

|

| 4-5

|

колесо зубчатое

|

45

|

14

|

9

|

0.5

|

5.5

|

3.8

|

32

|

| 6

|

колесо зубчатое

|

67

|

20

|

12

|

0.5

|

7,5

|

4.9

|

50

|

| 6

|

полумуфта

|

45

|

14

|

9

|

.05

|

5,5

|

3.8

|

70

|

Проверка шпонок на смятие

, ,

где T – передаваемый вращающий момент;

dср

– диаметр вала (средний) в месте установки шпонки;

h, b, l – линейные размеры шпонки;

t1

– глубина паза вала.

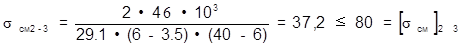

Проверочный расчет шпонки 6Ч6Ч40 ГОСТ 23360-78, на валу 2-3.

Т.к. материал ступицы (шкив) – чугун, то допускаемое напряжение смятия [усм

]2-3

= 80 Н/мм2

.

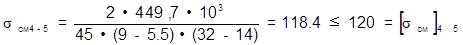

Проверочный расчет шпонки 14Ч9Ч32 ГОСТ 23360-78, на валу 4-5.

Т.к. материал ступицы (зубчатое колесо 4) – сталь, то допускаемое напряжение смятия

[усм

]4-5

= 120 Н/мм2

.

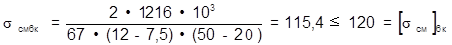

Проверочный расчет шпонки 18Ч11Ч56 ГОСТ 23360-78, на валу 6 под зубчатое колесо 6.

Т.к. материал ступицы (зубчатое колесо 6) – сталь, то допускаемое напряжение смятия

[усм

]6к

= 120 Н/мм2

.

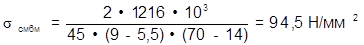

Проверочный расчет шпонки 12Ч8Ч63 ГОСТ 23360-78, на валу 6 под полумуфту.

Т.к. материал ступицы (полумуфта) – чугун, то допускаемое напряжение смятия

[усм

]6м

= 80 Н/мм2

.

Т.к.  , то необходимо поставить две шпонки под углов 180є

, считая, что каждая шпонка передает половину нагрузки. , то необходимо поставить две шпонки под углов 180є

, считая, что каждая шпонка передает половину нагрузки.

Проверка показала, данные шпонки можно использовать в шпоночных соединениях редуктора.

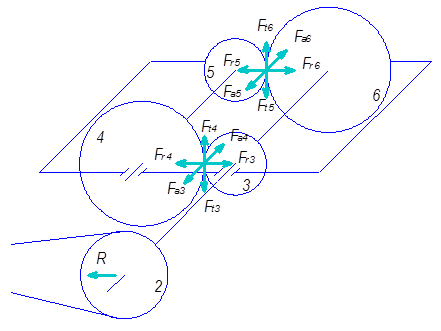

6 Выбор муфты

Исходя из условий работы данного привода, будет использоваться втулочно-пальцевая муфта (ГОСТ 20884-93). Муфта выбирается по диаметру вала и по величине расчетного момента

, ,

где k – коэффициент, учитывающий эксплуатационные условия, для ленточных транспортеров при нагрузке спокойной – k = 1.5 (табл. 9.3, стр. 172, /8/).

Рисунок 9-МУВП

Основные параметры МУВП

Таблица 5

.Основные параметры МУВП

| Т, Н×м

|

d, мм

|

D, мм

|

L, мм

|

l, мм

|

| 1000

|

50

|

220

|

226

|

110

|

Проверочный расчёт муфты

Упругие элементы рассчитываются на смятие:

усм

=2×T/(z×D×dп

×lвт

)≤[ усм

],

где Т - вращающий момент;

dп

– диаметр пальца; (dп

= 22)

усм

=2×103

×1216/(8×220×22×110)=0.54≤2 МПа

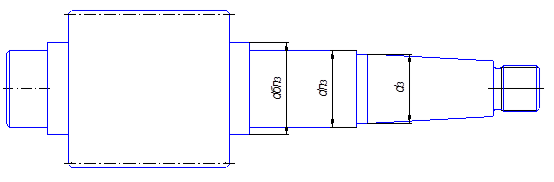

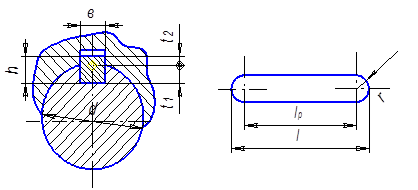

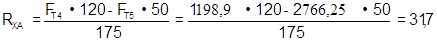

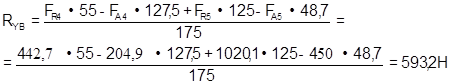

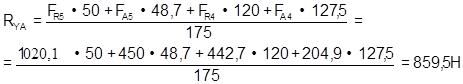

7 Определение реакций опор промежуточного вала и построение эпюр

Рисунок 10-Схема редуктора

Для проверки выбираем промежуточный вал 2-3. Так как на него действует большее количество сил.

Определим реакции опор:

Рассмотрим проекции сил в плоскости ХZ :

-Ft

2

×55 + Ft

5

× 125 – RХВ

× 175 =0; -Ft

2

×55 + Ft

5

× 125 – RХВ

× 175 =0;

тогда  Н Н

-Ft

5

×50 + Ft

4

× 120 – RХА

× 175 =0; -Ft

5

×50 + Ft

4

× 120 – RХА

× 175 =0;

тогда  Н Н

Проверка: SFIX

=0; RХА

- Ft

4

+ Ft

5

- RХВ

= 31,7 – 1198,9 + 2766,25 – 1599 = 0.

Рассмотрим проекции сил в плоскости УZ:

-Fr4

× 55 - Fa4

× 127,5 – Fr5

× 125 + Fa5

× 48,7 + RУ

B

× 175 =0; -Fr4

× 55 - Fa4

× 127,5 – Fr5

× 125 + Fa5

× 48,7 + RУ

B

× 175 =0;

тогда

Fr5

×50 + Fa5

× 48,7 + Fr4

× 120 – Fa4

× 127,5 - RУА

× 175 =0; Fr5

×50 + Fa5

× 48,7 + Fr4

× 120 – Fa4

× 127,5 - RУА

× 175 =0;

тогда

Проверка: SFIY

=0; RY

А

- Fr

4

- Fr

5

+ RY

В

= 859,5 – 442,7 – 1020,1+ 593,2 = 0.

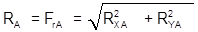

Суммарные реакции опор:

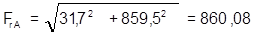

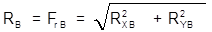

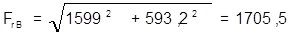

Н Н

Н Н

Определим значения изгибающих моментов:

Плоскость XZ:

Сечение 1: 0 < X1

<0.055м. Сечение 2: 0 < X2

<0.70м.

MX

= RХА

× X1

MX

= RХА

× (0,055 + X1

) - Ft

4

× X2

MX

(0)

= 0 MX

(0)

= 31,7 × 0,055 = 1,74 Н×м

MX

(0.036)

= 31,7× 0.055 = 1,74 Н×м MX

(0.138)

= 31,7 × 0,125 – 1198,9 × 0,7 = -79,95 Н×м

Сечение 3: 0 < X3

<0.05м.

MX

= -RХВ

× X3

MX

(0)

= 0

MX

(0.042)

= -1599 × 0.05 = -79,95 Н×м

Плоскость УZ:

Сечение 1: 0 < У1

<0.055м.

MУ

= RУА

× У1

MУ(0)

= 0

MУ(0.036)

=859,5 × 0.055 = 47,5Н×м

Сечение 2: 0 < У2

<0.7м.

MУ

= RУА

× (0,055 + У2

) – Fr

4

× У2

+ Fa

4

× 0,0127

MУ(0)

= 859,5 × 0,055 + 442,7 × 0,0127 = 53 Н×м

MУ(0.7)

= 859,5 × 0,125 – 442,7 × 0,7 + 5,6= 98,5 Н×м

Сечение 3: 0 < У3

<0.05м.

MУ

= RУВ

× У3

MУ(0)

= 0

MУ(0.05)

= 593,2 × 0.05 = 29,66 Н×м

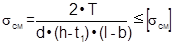

7.1 Проверочный расчет промежуточного вала

Проверочный расчёт состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) напряжениями [S]. Прочность соблюдена при S >= [S] .

Будем производить расчёт для предположительно опасных сечений вала.

Рисунок 12-Эскиз вала

Материал вала ─ сталь 45.

Таблица 6

| Диаметр

заготовки

|

Твердость

НВ

|

ув

МПа

|

ут

МПа

|

фт

МПа

|

у-1

МПа

|

ф-1

МПа

|

шт

|

| <80

|

270

|

900

|

650

|

390

|

410

|

230

|

0,10

|

Сечение А - А

: Концентратором напряжений является шпоночный паз.

Коэффициент запаса прочности:

S= Sу

· Sф

/

Sу

=у-1

D

/ уа

Sф

=ф-1

D

/( фа

+шф

D

· фа

),

где уа

и фа

─ амплитуды напряжений цикла;

шф

D

─ коэффициент влияния асимметрии цикла напряжений.

уа

=103

·М/W; фа

=103

·М к

/2Wк

М=

М к

= 130 Н·м

Определим моменты инерции:

W=р·d3

/32-b·h·(2d-h)2

/(16d)=3.14·453

/32-14·9(2·45 -9)2

/(16·45) = 8045мм3

Wк

=р·d3

/16-b·h·(2d-h)2

/(16d)= 3.14·453

/16-14·9(2·45-9)2

/(16·45) = 16987мм3

уа

=103

·53/8045 = 6,6 МПа

фа

=103

·130/2·6987 = 9.3 МПа

Пределы выносливости вала:

у-1

D

= у-1

/Ку

D

; ф-1

D

= ф-1

/Кф

D

,

где Ку

D

и Кф

D

─ коэффициенты снижения предела выносливости.

Ку

D

=( Ку

/ Кd

у

+1/ КF

у

-1)/ КV

,

Кф

D

=( Кф

/ Кd

ф

+1/ КF

ф

-1)/ КV

,

где Ку

и Кф

─ эффективные коэффициенты концентрации напряжений;

Кd

т

и Кd

ф

─ коэффициенты влияния абсолютных размеров поперечного сечения;

КF

т

и КF

ф

─ коэффициенты влияния качества поверхности;

КV

─ коэффициент влияния поверхностного упрочнения.

Ку

D

=( 2,2/0,81+1/0,95-1)/ 1=2,77

Кф

D

=( 1,75/0,81+1/0,95-1)/ 1=2,21

у-1

D

= 410 / 2,77 =148 МПа; ф-1

D

= 230 /2,21 = 104.1 МПа

шф

D

=шф

/ Кф

D

шф

D

=0,1/ 2,21=0,045

Sу

= 148 / 6,6 = 22,4 Sф

= 104.1 / (9.3 + 0,035 × 9.3) = 10.8

S= 22,4 · 10.8 / =15.4 > [S] = 2.5 =15.4 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

Сечение Б-Б:

Концентратором напряжений является галтель у шестерни.

Коэффициент запаса прочности:

S= Sу

· Sф

/

Sу

=у-1

D

/ уа

Sф

=ф-1

D

/( фа

+шф

D

· фа

),

уа

=103

·М/W; фа

=103

·М к

/2Wк

М=

М к

= 130 Н·м

Определим моменты инерции:

W=р·d3

/32=3.14·503

/32=12267 мм3

Wк

=р·d3

/16=3.14·503

/16=24531 мм3

уа

=103

· 126,8 / 12267 = 10,3 МПа

фа

=103

· 130 / 2 · 24531 = 2,6 МПа

Пределы выносливости вала:

у-1

D

= у-1

/Ку

D

; ф-1

D

= ф-1

/Кф

D

,

где Ку

D

и Кф

D

─ коэффициенты снижения предела выносливости.

Ку

D

=( Ку

/ Кd

у

+1/ КF

у

-1)/ КV

,

Кф

D

=( Кф

/ Кd

ф

+1/ КF

ф

-1)/ КV

,

Ку

D

=( 2,2/0,81+1/0,95-1)/ 1=2,77

Кф

D

=( 1,75/0,81+1/0,95-1)/ 1=2,21

у-1

D

= 410 / 2,77 =148 МПа; ф-1

D

= 230 /2,21 = 104.1 МПа

шф

D

=шф

/ Кф

D

шф

D

=0,1/ 2,21=0,045

Sу

= 148 / 10,3= 14,4 Sф

= 104.1 / (2,6 + 0,045 × 2,6) = 38,5

S= 14.4 · 38,5 / = 5,3 > [S] = 2.5 = 5,3 > [S] = 2.5

Проверка показала, что коэффициент запаса прочности в рассматриваемом сечении больше чем требуемый.

8 Проверка пригодности подшипников промежуточного вала 2 – 3

Предварительно назначаем радиальные шариковые подшипники лёгкой серии 207. Схема установки подшипников - враспор.

Для принятых подшипников находим:

Cr

= 20100 H; e = 0,26; Y =1,71;X=0,56 .

Минимально необходимые для нормальной работы подшипников осевые силы:

FaAmin

= 0.83 × e × RA

= 0,83 × 0,26 × 860,08= 185,6 H

Значения осевых сил берём из расчёта зубчатых передач:

Fa

4

= 204,9H; Fa

5

= 450H , тогда FA

= Fa

5

+ Fa

4

= 754,9H.

Отношение Fa

А

/ (V × RA

) = 754,9/1× 860,08 =0,87, что больше e = 0,26. Тогда для опоры А: Х =0,56; Y = 1,71.

Найдём эквивалентную динамическую радиальную нагрузку:

, ,

где коэффициенты V = 1, Кб

= 1,2 , КТ

= 1

Н.0 Н.0

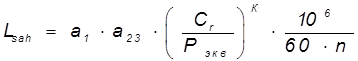

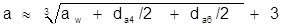

Вычисляем ресурс работы подшипника:

где, Сr

- базовая радиальная динамическая грузоподъёмность подшипника, Н

Рr

- эквивалентная радиальная динамическая нагрузка, Н

к=3 - показатель степени для шариковых подшипников;

а1

=1 - коэффициент корректирующий ресурс в зависимости от надежности (90%);

а23

=0,75 - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника.

n – частота вращения вала.

ч ч

Расчётная долговечность должна отвечать условию

, ,

где tS

─ требуемый ресурс, tS

= 21600 ч.

Данное условие выполняется, следовательно, подшипники 207 пригодны.

9

Конструктивные размеры корпуса редуктора

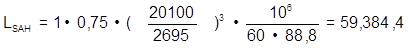

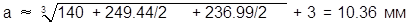

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор

, ,

Расстояние b0

между дном корпуса и поверхностью колес

. .

В двухступенчатых соосных редукторах между торцевыми поверхностями шестерни быстроходной ступени и колеса тихоходной ступени расположены два подшипника опор соосных валов. Расстояние ls

между зубчатыми колесами

, ,

где T3

и T6

– ширины подшипников опор быстроходного и тихоходного валов.

Толщина стенок

. .

Принимается д = 8 мм.

Толщина фланцев

. .

Принимается b = 14.5 мм.

Диаметры болтов:

- фундаментальных  , ,

принимаются фундаментальные болты с резьбой М20;

- остальные болты  , ,

принимаются болты с резьбой М16.

10 Выбор смазки

При минимальном количестве масла смазывание редуктора осуществляется погружением колеса на высоту зуба в масло - картерное смазывание. Подшипники смазываются тем же маслом, что и детали передач. При смазывании колес погружением на подшипники попадают брызги масла, стекающего с колес, валов и стенок корпуса.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в смазку (масло), заливаемую внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 1/3. Объем масляной ванны 4…6 л.

По таблице устанавливаем вязкость масла. При контактных напряжениях до 1000 Н/мм2

и скорости V до 2 м/с рекомендуемая вязкость масла должна быть примерно равна 34 мм2

/с. По таблице из справочной литературы принимаем масло индустриальное И-Г-А-46 (табл. 11.1-11.3, стр. 200, /4/).

Контроль масла, находящегося в корпусе редуктора осуществляется с помощью жезлового маслоуказателя.

11 Подбор посадок и допусков

Зубчатые колеса:

H7/r6.

Крышки торцовых узлов на подшипниках качения: H7/h8.

Шпоночные соединения: P9/h9.

Штифт с картеров: P8/h7.

Штифт с крышкой: H8/h7.

12 Сборка и регулировка редуктора

Перед сборкой полость корпуса редуктора подвергают очистке и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида.

На входной вал насаживают подшипники, предварительно нагретые в масле до 80 - 100˚С.

На промежуточный вал насаживают подшипник предварительно нагретый в масле до 80 - 100˚С.Затем закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала. Насаживают подшипник предварительно нагретый в масле до 80 - 100˚С.

На выходной вал закладывают шпонку и напрессовывают зубчатое колесо, насаживают подшипники, предварительно нагретые в масле до 80 - 100˚С.

Валы устанавливают в корпус. Для центровки устанавливают крышку редуктора на корпус с помощью цилиндрических штифтов, затягивают болты, крепящие крышку редуктора с корпусом.

На конические хвостовики входного и выходного валов закладывают шпонки и надевают муфту и шкив.

Ввертывают пробку маслоспускного отверстия с прокладкой и устанавливают маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляя крышку винтами.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

Заключение

:

1. Согласно заданию был разработан привод - редуктор цилиндрический.

2. Был выбран электродвигатель, рассчитаны зубчатые передачи, спроектированы и проверены на пригодность шпоночные соединения, подшипники, разработан общий вид редуктора, разработаны рабочие чертежи деталей..

3. Электродвигатель был выбран исходя из потребной мощности и условий работы привода.

4. Шпоночные соединения были проверены на смятие.

5. Форма и размеры деталей редуктора и плиты привода были определены конструктивными и технологическими соображениями, а также выбором материалов и заготовок.

Список использованной литературы

:

1. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учебное пособие-4-е изд.,исп.- М.: Высш.щк.,1985-415 с.,ил..

2. Левитский И. Г. Расчет клиноременной передачи: Методические указания по курсовому проектированию. Хабаровск, издательство ХГТУ, 1991.

3. Чернавский С.А. и др. Курсовое проектирование деталей машин: Учебное пособие. М.: Машиностроение, 1979.

|