Курсовая работа: Різальний інструмент

|

Название: Різальний інструмент Раздел: Промышленность, производство Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ СУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ кафедра «Технологія машинобудування, станки та інструменти » Пояснювальна записка до курсового проекту з різального інструменту КР 000.000.160 ПЗ Розробив Шаповал О.В. Керівник Швець С.В. Сумы 2008 1 Проектування радіального фасонного різця. 2 Проектування шпоночної протяжки 3 Техніко-економічне обґрунтування процесу довбання 6 Проектування циліндричної фрези 7 Технологія виготовлення циліндричної фрези Список використаної літератури 1 Проектування радіального фасонного різця Спроектувати радіальний фасонний різець призматичної форми з кутом нахилу ріжучої кромки l=0 для обробки деталі, креслення якої приведене на рисунку 1.1. Матеріал заготовки Сталь 45.

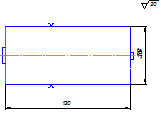

Рисунок 1.1 – Креслення деталі Визначення граничних відхилень на діаметри деталі Значення діаметрів усіх вузлових точок та відхилень їх від номіналу заносимо до таблиці 1.1 Таблиця 1.1 – діаметри деталі з допустимими відхиленнями

Вибір геометрії різця Для призматичних різців задній кут Графічна побудова профілю призматичного фасонного різця з В додатку. Аналітичний розрахунок профілю призматичного фасонного різця з Аналітичній розрахунок проводимо за допомогою ОЕМ за допомогою програми FASREZ.EXE (С.В. Швец, Сумы 1993г. «Расчёт профиля фасонных резцов»). Отримані результати.

Порівняння результатів аналітичного розрахунку з результатами графічного профілювання зведені до таблиці 1.2 Таблиця 1.2 – Порівняння результатів аналітичного розрахунку з результатами графічного профілювання

За результатами порівняння робимо висновок, що розбіжність між результатами аналітичного розрахунку на ЕОМ та графічного профілювання дуже незначне. Конструкторське доопрацювання інструмента При віддаленні від центра деталі, на деяких проміжках різальної кромки передній кут може настільки зменшитися, що його значення буде меншим від значення нижньої межі рекомендацій (g=50 ). у цьому випадку необхідно на передній поверхні робити заглиблення. Визначимо значення переднього кута у будь-якій точці різальної кромки за формулою:

Так як всі значення передніх кутів більші нижньої межі рекомендації, заглиблення на передній поверхні робити не потрібно. Для зменшення тертя на задній поверхні на проміжках, перпендикулярних до осі деталі, залишаємо стрічку f1 шириною 0,2-0,3 мм (рисунок 1.2).

Рисунок 1.2 – Захід для зменшення тертя Загальна довжина різця встановлюється таким чином: з боку відкритого кінця заготовки довжину розрахункового профілю різця, що дорівнює довжині деталі, збільшують на 2-3 мм (щоб перекрити допуск на заготовку та похибки її базування); з протилежного боку робимо виступ шириною 3-6 мм для підготовки поверхні під відрізний різець. Боки виступу зрізаємо під кутом 150 . Допуски на розміри інструменту дорівнюють 0,33-0,25 від допусків на відповідні розміри деталі. Беремо 0,25. Результати розрахунків заносимо до таблиці 1.3. Таблиця 1.3 – Допуски на розміри профілю різця

2 Проектування шпоночної протяжки - матеріал деталі – Сталь 45; - діаметер вала – 110 мм; - розмір шпонки – 28х16; - довжина втулки – 40 мм; - зєднання – щільне. Ескіз оброблюваної поверхні поданий на рисунку 2.1.

Рисунок 2.1 – Ескіз оброблюваної поверхні Робоча частина протяжки складається з секції чорнових зубів, з секції чистових зубів та з секціїї калібрувальних зубів. Вибираємо конструкцію протяжки – плоска протяжка з тонким тілом. Ескіз вибраної протяжки наведений на рисунку 2.2.

Рисунок 2.2 – Ескіз шпоночної протяжки з плоским тілом Схема різання – одинарна. Метод формоутворення поверхні – генераторний. Призначаємо підйом на зуб: Визначаемо кількість зубів чорнової секції:

де

А – загальній припуск, який визначаємо за формулою

де

Отже

Визначаємо крок зубів чорнової секції:

де Тоді

Округляємо отримане значення кроку до найближчого рекомендованого значення

Рисунок 2.3 – Ескіз стружкової канавки Перевіряємо глибину стружкової канавки за коефіцієнтом заповнення. Дана перевірка полягає у виконанні наступної умови:

де

де Отже:

тоді маємо Перевіряємо протяжку на міцність, виходячи з умови:

де

де

Виконуємо розрахунки за наведеними вище формулами:

Визначаємо розмір першої западини та її площу:

де

Перевіряємо умову міцності протяжки згідно наведеної вище формули:

Де Очевидно, умова міцності виконується для прийнятих параметрів. Призначаємо геометрію різальної частини протяжки: - величину переднього кута в залежності від оброблюваного матеріалу приймаємо - величину заднього кута в залежності від виду протягування приймаємо Визначаємо довжину робочої частини протяжки:

Підбираємо станок для протяжки – станок моделі 7Б55: 1. Номінальна тягова сила, кН – 100. 2. Найбільша довжина ходу, мм – 1250. 3. Розмір робочої поверхні опорної плити, мм2 – 450х450. 4. Швидкість робочого ходу протяжки, м/хв – 1,5-11,5. 5. Рекомендована швидкічть зворотньного ходу протяжки, м/хв – 20-25. 6. Потужність єлектродвигуна, кВт – 18,5. Вибираємо плоских хвостовик для протяжки згідно ГОСТ 4043-70. Ескіз хвостовика протяжки поданий на рисунку 2.4.

Рисунок 2.4 – Ескіз хвостовика протяжки Загальна довжина гладких частин:

де

Отже:

Загальна довжина протяжки:

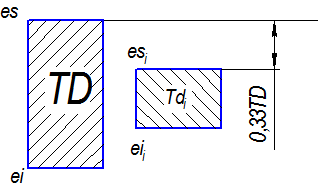

Приймаємо Матеріал протяжки – інструментальна легована сталь ХВГ (ГОСТ 5950-51). Визначимо допуски на розміри калібрувальної частини

Рисунок 2.5 Допуск калібрувальної частини

Приймаємо

3 Техніко-економічне обґрунтування процесу довбання Вихідні дані: - подача - швидкість Розрахунки: Машинний час при довбанні:

де L – відстань шляху, який інструмент проходить в напрямку подачі, мм; В – ширина оброблюваної поверхні, мм;

n – кількість подвійних ходів столу станка, мм; і – кількість проходів.

Де m – відношення швидкості робочого ходу до швидкості холостого ходу (m=0,24); V – розрахункова швидкість, вибрана за нормативами різання (V=14,7) м/хв.;

Розрахуємо основний машинній час для шпоночної протяжки та прирівняємо його до машинного часу довбача:

де q – кількість одночасно оброблюваних заготівок; і – кількість робочих ходів.

Де

Таким чином, застосування протяжки в 4 Проектування розвертки Вихідні дані: - матеріал розвертки інструментальна сталь; - діаметр отвору 32Н6; - матеріал оброблюваної деталі Сталь 45Х. Проектування розвертки: 1. Призначаємо машинну циліндричну розвертку з конічним хвостовиком. 2. Визначаємо конструктивні параметри різальної частини і її довжину: a. Кут в плані b. Передній кут c. Задній кут 3. Довжина калібрувальної частини 8 мм. 4. Кількість зубів – 10, кут нахилу гвинтової канавки 5. Параметри профілю стружкових канавок. a. b. c. 6. Всі розміри розвертки беремо згідно ГОСТ 1672-71 7. Хвостовик – конус Морзе 3. 8. Довжина розвертки

9. Виконавчий розмір розвертки

5 Проектування мітчика Вихідні дані: - мітчик машинній для наскрізних отворів; - позначення М30х2 – G6. Послідовність розрахунків і конструювання мітчика: 1. Середній та внутрішній діаметри - - 2. Клас мітчика – 2. 3. Граничні відхилення на зовнішній діаметр

4. Граничні відхилення на середній діаметр

5. Відхилення на внутрішній діаметр

Рисунок 5.1 – Схема розміщення полів допуску на різь мітчика 6. Кількість стружкових канавок – 4. 7. Ширина пера та діаметр серцевини

8. Довжина різальної частини 9. Кут

де

10. Довжина мітчика 11. Довжина калібрувальної частини 12. Товщина зрізування 13. Діаметр торця 14. Призначаємо геометрію лез o передній кут o задній кут 15. Коефіцієнт затилування 16. Параметри профілю стружкової канавки

17. Кут нахилу стружкової канавки дорівнює нулю, оскільки отвір наскрізній. 18. Відхилення половини кута профілю мітчика 19. Приєднувальна частина по ГОСТ 3266-81

Рисунок 5.2 – Приєднувальна частина 6 Проектування циліндричної фрези Вихідні дані: - тип фрези – циліндрична; - ширина фрезерування - припуск - оброблюваний матеріал – Сталь 15Г. Послідовність розрахунків: 1. Зовнішній діаметр фрези

Приймаємо стандартне значення 2. Діаметр приєднувальної частини

Приймаємо стандартне значення 3. Розраховуємо кількість зубів

де

Округлюємо до цілого парного числа 4. Кут нахилу зубів

5. Форма зуба та його параметри - призначаємо зуб з заокругленою спинкою; - крок по колу - кут кроку - висота зуба - радіус заокруглення - радіус дуги кола 6. Довжина фрези. Відповідно до стандартного ряду та залежно від ширини фрезерування призначаємо 7. Довжина приєднувальної частини та діаметр виточки: - довжина приєднувальної частини - діаметр виточки 8. Геометрія зуба - задній кут - передній кут 9. Отвір фрези та шпоночний паз виконуємо згідно ГОСТ 9472-83. 7 Технологія виготовлення циліндричної фрези

Список використаної літератури 1. Руководство по курсовому проектированию металлорежущих инструментов: Учеб. пособие для вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты»/Под общ. ред. Г.Н. Кирсанова – М.: Машиностроение, 1986. – 228с.: ил. 2. Швець С.В. Металорізальні інструменти: Навчальний посібник. – Суми: Вид-во СумДУ, 2007. – 185 с. 3. Справочник технолога – машиностроителя. В2-х т. Т2/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: «Машиностроение»,1986. 4. Семенченко И.И. и др. Проектирование металлорежущих инструментов. – М.: Машгиз, 1963. 5. Общемашиностроительные нормативы времени и режимов времени для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. II часть – М.: «Экономика», 1990, с.473 6. Справочник инструментальщика И.А Ординарцев, Г.В. Филлипов, А.Н. Шевченко и др.; Под общей ред. И.А. Ординарцева. – Л.: Машиностроение. Ленинград отд-ние, 1987 – 846с.: ил. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

;

; ;

; ;

;

кгс/мм2

кгс/мм2

подв.х/хв..

подв.х/хв.. хв..

хв..

разів ефективніше за використання довбача.

разів ефективніше за використання довбача.

.

. мм.

мм.

мм.

мм. ,

,