|  МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДОНЕЦКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

Механічний факультет

Кафедра ОПМ

КУРСОВИЙ ПРОЕКТ

з дисципліни "Деталі машин"

за темою: " Проектування приводу ланцюгового конвеєра механообробної ділянки "

ПК.04.28.50.00.00.000

Виконавець,

студент гр. МВС – 05нПерекопський С.П.

Консультант,Лукічов О.В.

доц., к.т.н.

Нормоконтролер,Сулейманов С.Л.

ас.

Донецьк 2008

ВИХІДНІ ДАННІ

Тягове зусилля ланцюга  кН кН

Швидкість руху ланцюга  м/с м/с

Крок ланцюга  мм мм

Число зубців зірочки

Строк праці приводу  рока; рока;

Добова тривалість експлуатації  зміна; зміна;

Коефіцієнт використання  ; ;

Тип виробництва – одиничне.

Рисунок 1.1 - Кінематична схема приводу та діаграма навантаження.

РЕФЕРАТ

Курсовий проект містить: 69 с., 22 табл., 25 рис., 6 джерел., 1 додатків.

Об’єкт дослідження: привод вертикального валу ланцюгового конвейера.

Мета роботи: спроектувати привод ланцюгового конвеєра механообробної ділянки.

У курсовому проекті проведений розрахунок вихідних даних для проектування привода: передаточних чисел, частот обертання, потужності, обертаючі моменти для всіх валів редуктора.

Проведені проектні розрахунки передач, валів, підшипників, шпонкових з’єднань. Крім того наведені перевірочні розрахунки найбільш навантаженої ступені редуктора й найбільше навантаженої ступені редуктора й найбільш навантаженого вала. Підібрані стандартизовані деталі, мастило. Описана схема складання редуктора.

Розроблено: креслення приводу, складальне креслення редуктора в двох проекціях і робочі креслення 3-х деталей.

ВАЛ, ЕЛЕКТРОДВИГУН, КОЛЕСО ЗУБЧАСТЕ, МАСТИЛО, МОДУЛЬ, МУФТА, ПІДШИПНИК, ПРИВОД, ШЕСТЕРНЯ, ЧЕРВ’ЯК

ЗМІСТ

ВСТУП

1. ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПРИВОДУ ТА ВИБІР ЕЛЕКТРОДВИГУНА

1.1 Визначення навантажувально-кінематичних параметрів приводу

1.2 Визначення навантажувально-кінематичних параметрів електродвигуна

1.3 Визначення передаточного числа редуктора і його розподіл між ступенями

2. ВИХІДНІ ДАННІ ДЛЯ РОЗРАХУНКУ ПЕРЕДАЧ ПРИВОДУ

3. ПРОЕКТУВАННЯ ПЕРЕДАЧ ПРИВОДУ

3.1 Призначення рівня твердості і виду термічної обробки зубчастих коліс

3.2 Проектний розрахунок зубчатих передач

3.3 Визначення основних параметрів зубчатих коліс

3.4 Призначення ступеню точності передач

3.5 Уточнення розрахункового навантаження

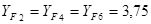

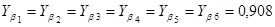

3.6 Перевірочний розрахунок фактичних згинальних напружень

3.7 Уточнення граничних і допустимих напружень

3.8 Геометричні та конструктивні параметри циліндричних прямозубих коліс

4. ПРОЕКТУВАННЯ ТА КОНСТРУЮВАННЯ ВАЛІВ, ВИЗНАЧЕННЯ ЇХ РОЗМІРІВ, ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ДРУГОГО ВАЛУ

4.1 Визначення розмірів валів

4.2 Визначення крутних та згинальних моментів

4.3 Розробка розрахункової схеми вихідного вала

4.4 Вибір та розрахунок шпонок

4.5 Розрахунок вала на опір втомі

5. ОСТАТОЧНИЙ ВИБІР ПІДШИПНИКІВ КОЧЕННЯ

5.1 Розрахунок довговічності підшипників кочення

6. ВИБІР ТА РОЗРАХУНОК МУФТ

6.1 Вибір муфти вхідного вала

6.2 Вибір муфти вихідного вала

7. КОНСТРУЮВАННЯ ТА РОЗРАХУНОК ЕЛЕМЕНТІВ КОРПУСУ

7.1 Конструювання основних елементів

7.2 Конструювання допоміжних елементів

8. ВИБІР МАСТИЛА

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Метою курсового проекту є проектування приводу ланцюгового конвеєра механообробної ділянки. По завданню вихідний вал приводу повинен розвивати силу 40 кН, мати швидкість 0,3 м/с. Це виконується за рахунок трьохступінчатого співосно - циліндричного редуктора.

В машинобудуванні редуктори займають значне місце, вони потрібні для зменшення кількості обертів на вихідному валу та збільшенню скрутного моменту на ньому. Важливою задачею при проектуванні приводу є вибір електродвигуна, муфт, мастила, підшипників, тому що від надійності цих елементів залежить роботоспроможність машини в цілому. Від правильного раціонального вибору та розрахунку зубчастих передач, стандартних деталей, змащування залежить надійність приводу. Саме цей фактор визначає відповідальність та коректність робот інженера.

1.

ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПРИВОДУ ТА ВИБІР ЕЛЕКТРОДВИГУНА

1.1

Визначення навантажувально-кінематичних параметрів приводу

Для визначення навантажувально-кінематичних параметрів електродвигуна треба знати передатне число і загальний коефіцієнт корисної дії (ККД) приводу.

Визначаємо потужність на виході:

; ;

де Pв – вихідна потужність;

Fmax - вихідна сила;

V – швидкість елемента обертання;

кВт. кВт.

Передатне число приводу uпр

дорівнює добутку передатних чисел uі

окремих ступенів:

uпр

; ;

де k – число ступенів передач у приводі.

Оскільки на даному етапі неможливо знати точні значення передаточного числа кожної передачі, визначається діапазон можливих значень передатного числа приводу. Діапазон значень uі

для окремих передач, якщо виходити з обмежень по габаритах, приймають за даними. [

1

]

Оскільки у схемі всі колеса прямозубі циліндричні – для всіх передач:

. .

Для всього приводу в моєму випадку:

uпр

. .

Загальне передаточне число приводу:

uпр

; ;

; ;  . .

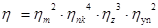

Загальний коефіцієнт корисної дії приводу дорівнює добутку ККД його окремих елементів, в яких мають місце втрати механічної енергії:

; ;

, ,

де ηм

= 0,98 – ККД компенсуючої муфти;

ηпк

= 0,99 – ККД пари підшипників кочення;

ηz

= 0,98 – ККД зубчастої циліндричної передачі;

ηуп

= 0,99 – ККД ущільнення на валах;

Значення ККД окремих елементів приводу взято [

1

]

. .

Визначаємо частоту обертання вихідного вала:

, ,

де Pt – крок елементів зачеплення;

z – кількість елементів зачеплення;

D – діаметр елементу обертання;

мм, мм,

звідси частота обертання елементу:

об/хв. об/хв.

Визначаємо діапазон можливих значень швидкостей обертання вихідного елементу :

; ;

об/хв; об/хв;

об/хв. об/хв.

Визначаємо максимальне значення потужності приводу на валу електродвигуна:

; ;

де Рд

max

– максимальна потужність на валу електродвигуна.

кВт. кВт.

1.2

Визначення навантажувально-кінематичних параметрів електродвигуна

Найбільш розповсюдженні в промисловості трифазні асинхронні електродвигуни з коротко замкнутим ротором. Ці двигуни мають найбільш просту конструкцію, найменшу вартість і мінімальні потреби в обслуговуванні. Важливою перевагою асинхронних двигунів є можливість їх включення у електричну мережу перемінного струму без проміжних перетворювачів.

Виходячи з умов експлуатації приводу виберемо двигун серії 4А, асинхронних двигунів загального використання з чавунним корпусом (ГОСТ 19523-81) для кліматичних умов типу У (номінальні – сухе, чисте опалюване приміщення) категорії 3.

Конструктивно електродвигуни виконуються з кріпленням на лапах.

В зв’язку з тим, що навантаження на привід під час експлуатації змінюється, робити вибір електродвигуна по максимальній потужності не є доцільним. Тому на підставі наведеної в завданні на проектування діаграми навантаження визначається середньоквадратична потужність Рдск

на валу електродвигуна - тобто така умовна стала потужність, при якій нагрів двигуна буде таким самим, як і в разі роботи з перемінним навантаженням:

Рдск

=Pд

max

,

,

де Кпе

- коефіцієнт приведення експлуатаційного навантаження до еквівалентної теплової потужності двигуна.

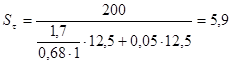

Коефіцієнт приведення експлуатаційного навантаження буде рівнятися:

кпе

=

= 0,382. = 0,382.

Відповідне значення середньоквадратичної потужності на валу електродвигуна:

Рдск

=

P

дмах

К

пе

=

15,1 0,382 =

5,77 кВт. 0,382 =

5,77 кВт.

За отриманим значенням Рдск

з урахуванням умов експлуатації привода обираємо найближчу більшу номінальну потужність електродвигуна Рдном

.

Тобто мусить виконуватися умова:

Рдном >

Рдск

, 11 кВт

>

5,77 кВт.

Обираю двигун 4А 160M2 У3, Рдном

=

11 кВт;  = 1,6; nдв

= 2900 = 1,6; nдв

= 2900  . .

Таблиця 1.1 Техніко-економічні характеристики електродвигуна

| Потужність,

кВт

|

Частота обертання, об/хв

|

|

Маса,

Кг

|

Типорозмір,

4А...У3

|

| 11

|

2900

|

1,6

|

93

|

160S2

|

Ескіз двигуна зображено на рисунку 1.2 [1] обираємо основні розміри електродвигуна і заносимо їх у таблицю 1.2.

Таблиця 1.2 Основні розміри електродвигуна (мм)

| Типорозмір

4А...У3

|

Габаритні розміри

|

Установочні і приєднувальні розміри

|

| L

|

H

|

D

|

l1

|

l2

|

l3

|

d

|

d1

|

B

|

h

|

h1

|

| 160S2

|

624

|

430

|

358

|

110

|

178

|

108

|

42

|

15

|

254

|

185

|

18

|

Рисунок 1.1 Основні розміри електродвигуна

Для перевірки раціонального варіанту електродвигуна є необхідні умови:

2) Перевірка з умови запуску:

Залишаємо номінальну потужність двигуна 11кВт як раціональнішу, тому що пуск двигуна за умови максимального навантаження не запроваджується.

1.3 Визначення передаточного числа редуктора і його розподіл між ступенями

Для вибраного двигуна визначаємо фактичне передаточне число:

.

.

Звідси, згідно з кінематичною схемою редуктора, передаточне число кожної з трьох ступіней буде дорівнювати:

Згідно з другим рядом стандартних чисел обираємо [

1

]

:

. .

Дійсне передаточне число:

Перевіримо, щоб різниця не перевищувала 5%:

2.

ВИХІДНІ ДАННІ ДЛЯ РОЗРАХУНКУ ПЕРЕДАЧ ПРИВОДУ

Визначимо час експлуатації приводу:

год. год.

де Kрок

=5 – тривалість експлуатації (років),

Kдн

=300 кількість робочих днів за рік,

Kзмін

=1 – кількість змін на за добу,

Kвик

=0,8 – коефіцієнт використання приводу протягом зміни.

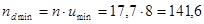

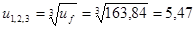

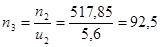

Визначаємо частоти обертання кожного валу:

об/хв. об/хв.

об/хв. об/хв.

об/хв. об/хв.

Визначаємо потужності на кожному валу:

кВт; кВт;

кВт; кВт;

кВт; кВт;

кВт; кВт;

Визначаємо крутні моменти на всіх валах:

Нм; Нм;

Нм; Нм;

Нм; Нм;

Нм. Нм.

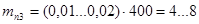

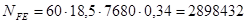

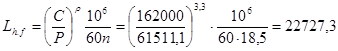

Визначаємо кількість циклів навантаження на всіх ступенях редуктора:

; ;

об/хв.; об/хв.;

; ;

де N4

=Nmin

, мінімальне число циклів, оскільки  , 25567,3<50000, де N=50000 циклів, то розрахункові обертаючі моменти по другій ступені діаграми навантаження: , 25567,3<50000, де N=50000 циклів, то розрахункові обертаючі моменти по другій ступені діаграми навантаження:

Визначаємо номінальні моменти на кожному валу :

Нм; Нм;  Нм; Нм;

Нм; Нм;  Нм; Нм;

Таблиця 2.1 Результати розрахунку вихідних даних для розрахунків передач приводу

| Ступінь

|

Швидкохідна Тихохідна Відкрита

|

| Передатне число

|

5,6 5,6 5

|

| Тип передачі редуктора

|

косозуба косозуба косозуба

|

| Режим роботи приводу

|

Нереверсивний

|

| Вимоги до габаритів редуктора

|

Нежорсткі

|

| Виробництво

|

Одиничне

|

| Навантажувально-кінематичні параметри приводу

|

| Вал

|

Потужність кВт

|

Кутова швидкість, 1/с

|

Обертаючий момент, Нм

|

| |

|

|

Розрахунковий

|

Номінальний

|

| дв

|

11

|

303,5

|

-

|

-

|

| І

|

10,56

|

303,5

|

34,8

|

34,8

|

| ІІ

|

10,25

|

54,2

|

189,1

|

189,1

|

| ІІІ

|

9,95

|

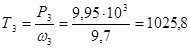

9,7

|

1025,8

|

1025,8

|

| VI

|

9,56

|

1,94

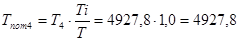

|

4927,8

|

4927,8

|

3.

ПРОЕКТУВАННЯ ПЕРЕДАЧ ПРИВОДУ

3.1 Призначення рівня твердості і виду термічної обробки зубчастих коліс.

Для виготовлення зубчастих коліс всіх передач призначимо:

Матеріал – сталь 45 ГОСТ 1050-74;

Термообробка – поліпшення;

Твердість поверхні 180...350 НВ;

Границя контактної витривалості  МПа ; МПа ;

Границя згинальної витривалості σF

lim

= МПа; МПа;

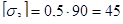

Визначаємо допустимі напруження при розрахунку на згинальну міцність:

МПа, МПа,

де  - границя згинальної міцності; - границя згинальної міцності;

Визначаємо допустимі напруження при розрахунку на контактну міцність:

МПа, МПа,

де  - границя контактної витривалості; - границя контактної витривалості;

- допустимий коефіцієнт запасу міцності по контактним напруженням. У нашому випадку: вид ТО – поліпшення, структура матеріалу однорідна, таким чином - допустимий коефіцієнт запасу міцності по контактним напруженням. У нашому випадку: вид ТО – поліпшення, структура матеріалу однорідна, таким чином  ; ;

3.2 Проектний розрахунок зубчатих передач

Розрахунок зубчатої передачі будемо виконувати в наступному порядку, оскільки між осьова відстань залишається незмінною для всіх передач. Спершу розраховуємо міжосьову відстань і модуль третьої передачі, і приймаємо ці данні для всіх передач.

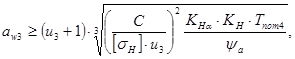

Тоді, як колеса с твердістю робочих поверхонь меньше ніж 350НВ, тому розрахунок передач робимо за визначенням міжосьовоі відстані:

де C = 270 – для косозубих коліс;

= 1,15 – коефіцієнт навантаження; = 1,15 – коефіцієнт навантаження;

= 1,5 – коефіцієнт навантаження; = 1,5 – коефіцієнт навантаження;

= =  = =

– коефіцієнт ширини колеса,

де  =0,9 – у відповідності з симетричним розташуванням та твердістю зубців; =0,9 – у відповідності з симетричним розташуванням та твердістю зубців;

Відповідно до ряду стандартних значень міжосьових відстаней (ГОСТ 2185-66) [2, c.17, табл.2.5] приймаємо aw

3

= 400 мм.

Визначаємо модуль передачі :

, ,

Значення модулю обираємо відповідно до ГОСТ 9563-60 [2, с.16, табл.2.4]:  =6 мм. Сумарне число зубців. Для третьої передачі: =6 мм. Сумарне число зубців. Для третьої передачі:

, ,

де zc

– сумарне число зубців;

b = 8…160

– кут нахилу зубців для косозубих колес;

Для третьої передачі:

Фактичне передаточне число передачі:

Перевіримо отримане значення передаточного відношення, максимальна допустима похибка 4 % :

Кут нахилу зубців:

3.3

Визначення основних розмірів

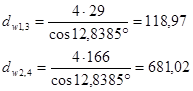

Ділильні діаметри:

Діаметри западин:

Діаметри вершин:

Значення ширини коліс:

;

;

Використовуючи нормальні лінійні розміри ГОСТ 6636-69 [2, с.17, табл.1.9], обираємо: b5

=120 мм, b6

=110 мм.

Міжосьова відстань для всіх трьох передач буде однаковою:  = = = = =400 мм, тому і значення ширини коліс буде теж однаковими b1,3,5

= 120 мм, b2,4,6

=110 мм Значення модулю для перших двох передач обираємо відповідно до ГОСТ 9563-60 [2, с.16, табл.2.4]: =400 мм, тому і значення ширини коліс буде теж однаковими b1,3,5

= 120 мм, b2,4,6

=110 мм Значення модулю для перших двох передач обираємо відповідно до ГОСТ 9563-60 [2, с.16, табл.2.4]:  = = =4 мм. =4 мм.

Сумарне число зубців для обох передач буде однаковим, тому що міжосьова відстань та модуль передач рівні:

Фактичне передаточне число передач:

Перевіримо отримане значення передаточного відношення, максимальна допустима похибка 4 % :

Кут нахилу зубців:

Ділильні діаметри:

Діаметри западин:

мм; мм;

Діаметри вершин:

мм; мм;

Основні розміри коліс передач:

| Параметри:

|

I

|

II

|

III

|

| Z1

|

29

|

29

|

21

|

| Z2

|

166

|

166

|

109

|

| mn

|

4

|

4

|

6

|

| aw

|

400

|

400

|

400

|

| d(Ш)

|

118,97

|

118,97

|

129,23

|

| d(К)

|

681,02

|

681,02

|

670,77

|

| da

(Ш)

|

126,97

|

126,97

|

141,23

|

| da

(К)

|

689,02

|

689,02

|

682,77

|

| df

(Ш)

|

108,97

|

108,97

|

114,23

|

| df

(К)

|

671,02

|

671,02

|

655,77

|

| U

|

5,6

|

5,6

|

5

|

| bw

(Ш)

|

120

|

120

|

120

|

| bw

(К)

|

110

|

110

|

110

|

3.4 Призначення ступеню точності передач

Вибір ступеню точності виготовлення зубчастих передач визначається експлуатаційними і технічними вимогами до них: коловою швидкістю, передаваємою потужністю, вимогам до кінематичної точності, безшумністю та ін.

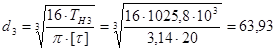

Визначаємо приблизні значення діаметрів валів:

, ,

де Th – максимальне значення скрутного моменту на валі,

[ ] – приблизне значення допустимих напружень при крученні. Попередньо можна прийняти [ ] – приблизне значення допустимих напружень при крученні. Попередньо можна прийняти [ ]=20 МПа. ]=20 МПа.

мм, мм,

мм, мм,

мм, мм,

мм. мм.

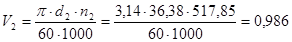

Визначаємо колову швидкість на валах:

; ;  м/с, м/с,

м/с, м/с,

м/с, м/с,

м/с. м/с.

Отримані значення  м/с, змащення зубчастого зачеплення виконується зануренням зубців коліс у мастильну ванну в корпусі редуктора. м/с, змащення зубчастого зачеплення виконується зануренням зубців коліс у мастильну ванну в корпусі редуктора.

| №з/п

|

Параметр

|

Ступінь редуктора та елемента

|

| Швидкохідна

|

Тихохідна

|

Відкрита

|

| Шестерня

|

Колесо

|

Шестерня

|

Колесо

|

Шестерня

|

Колесо

|

| T, Н*мм

|

Обертаючий момент

|

34,1

|

189,1

|

189,1

|

1025

|

1025,8

|

4927

|

| u

|

Передаточне число

|

5,6

|

5,6

|

5

|

| aw, мм

|

Міжосьова відстань

|

400

|

400

|

400

|

| Діаметри:

|

|

| d, мм

|

Ділильного кола

|

118,97

|

681,02

|

118,97

|

681,02

|

129,23

|

670,77

|

| da, мм

|

виступів

|

126,97

|

689,02

|

126,97

|

689,02

|

141,23

|

682,77

|

| bw, мм

|

ширина колеса

|

120

|

110

|

120

|

110

|

120

|

110

|

| ψbd

|

коэффіціент ширини

|

1

|

0,1615

|

1

|

0,1615

|

0,9285

|

0,164

|

| V, м/с

|

Колова швидкість

|

3,14

|

0,986

|

0,986

|

0,3

|

0,3

|

0,104

|

| Ступінь точності за ГОСТ 1643-81

|

9

|

9

|

9

|

9

|

9

|

9

|

| Клас шорсткості за ГОСТ 2789-73

|

5

|

5

|

5

|

5

|

5

|

5

|

Значення ψbd

, визничаємо за формулою:  . .

3.5

Уточнення розрахункового навантаження.

Розрахункові навантаження на зубчасті колеса складаються з:

- корисного або номінального навантаження в розрахунку, що воно розподіляється по довжині зубців рівномірно;

- додаткові навантаження, пов’язані з нерівномірністю розповсюдження номінального навантаження, тому-що має місце похибка виготовлення і деформації деталей передач.

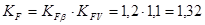

Додаткові навантаження враховуються коефіцієнтом нерівномірності розподілення навантаження по ширині зубців при розрахунку на сталість згину:

, ,

і при розрахунку на контактну сталість:

, ,

де Kfβ, Khβ – коефіцієнти нерівномірності розподілу навантаження по ширині зубчастого вінця;

Kfv

, Khv

– коефіцієнти динамічності.

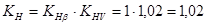

Приймаємо значення для першої передачі шестерні:

Kfβ=1,2; Khβ=1,1; Kfv=1,1; Khv=1,06, отже

; ;

Приймаємо значення для першої передачі колеса:

Kfβ=1; Khβ=1; Kfv=1,04; Khv=1,02, отже

; ;

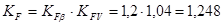

Приймаємо значення для другої передачі шестерні:

Kfβ=1,2; Khβ=1,1; Kfv=1,04; Khv=1,04, отже

; ;

Приймаємо значення для другої передачі колеса:

Kfβ=1; Khβ=1; Kfv=1,04; Khv=1,04, отже

; ;

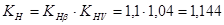

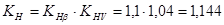

Приймаємо значення для третьої передачі шестерні:

Kfβ=1,2; Khβ=1,1; Kfv=1,04; Khv=1,04, отже

; ;

Приймаємо значення для третьої передачі колеса:

Kfβ=1; Khβ=1; Kfv=1,04; Khv=1,04, отже

; ;

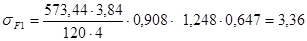

3.6 Перевірочний розрахунок фактичних згинальних напружень

- фактичні згинальні напруження,

де  - коефіціент,враховуючий форму зубців та концентрацію напряжень, для шестерен - коефіціент,враховуючий форму зубців та концентрацію напряжень, для шестерен  , , , для колес , для колес  ; ;

- коефіціент,враховуючий угол наклону зубців, визначається за наступною залежністю: - коефіціент,враховуючий угол наклону зубців, визначається за наступною залежністю:

, ,

тоді  ; ;

- коефіціент,враховуючий участь в зачепленні одночасно декольких пар зубців: - коефіціент,враховуючий участь в зачепленні одночасно декольких пар зубців:

, ,

де  - коефіціент торцового перекриття: - коефіціент торцового перекриття:

Тоді  та та  , , та та  ; ;

, величина колового зусилля, розрахунки заносимо в таблицю3.3 . , величина колового зусилля, розрахунки заносимо в таблицю3.3 .

МПа, МПа,

аналогічно для інших передач розраховуємо і заносимо в таблицю 3.3.

Фактичні напруження згину у опасному перерізі зуба колеса визначають за спрощенною залежністю :

, ,

тоді підставляючи всі значення :

МПа МПа

Фактичні контактні напруження:

, ,

ZK

– коефіцієнт, який залежить від числа зубців.

МПа, МПа,

аналогічно для інших передач розраховуємо і заносимо в таблицю 3.3.

Таблиця 3.3 Розрахункові параметри для згинальних напружень

| Зачеплення

|

вид колесу

|

Ft, Н

|

Gf, МПа

|

Zk

|

Gh, МПа

|

| І

|

Шестерня

|

573,44

|

3,36

|

0,77

|

79,6

|

| І

|

Колесо

|

555,34

|

3,52

|

0,75

|

31,15

|

| ІІ

|

Шестерня

|

3178,95

|

18,64

|

0,77

|

81,04

|

| ІІ

|

Колесо

|

3012,54

|

19,85

|

0,75

|

73,26

|

| ІІІ

|

Шестерня

|

15875,57

|

67,66

|

0,81

|

422,5

|

| ІV

|

Колесо

|

14692,96

|

68,17

|

0,75

|

164,5

|

Перевірка допустимих напружень заданого матеріалу:

, ,  , МПа; , МПа;

, ,  , МПа. , МПа.

3.7 Уточнення граничних і допустимих напружень

Необхідна границя витривалості при згині:

, ,

де SF

=1,7 - допустимий коефіцієнт запасу міцності по згинальним напруженням. У нашому випадку вид ТО – поліпшення, таким чином маємо [S]F

=1,7;

YN

– коефіцієнт довговічності, враховуючий зміну [σF

], якщо:

де qF

=6 - поліпшення структури матеріалу;

- базове число циклів навантажень; - базове число циклів навантажень;

- еквівалентне число циклів навантажень; - еквівалентне число циклів навантажень;

де n – частота обертання, хв.-1

;

Lh

– строк служби, годин;

KFE

– коефіцієнт еквівалентності навантаження:

; ;

де  - відносний час дії моменту Ті

за розрахунковий термін служби Lh

. - відносний час дії моменту Ті

за розрахунковий термін служби Lh

.

Lі

– число годин роботи передачі при обертовому моменті Ті

.

; ;

мінімальне число циклів < мінімальне число циклів < , ,

, аналогічно проводимо обчислення для всіх інших передач і заносимо розрахунки в таблицю 3.4. , аналогічно проводимо обчислення для всіх інших передач і заносимо розрахунки в таблицю 3.4.

YR

– коефіцієнт, враховуючий вплив шорсткості перехідної поверхні зубців, для всіх коліс YR

=1.

YХ

– коефіцієнт, враховуючий чутливість матеріалу до концентрації напружень,

. .

Yδ

- коефіцієнт, враховуючий розмір зубчастого колеса,

. .

Таблиця 3.4. Розрахункові параметрів при уточненні згинальних напружень

| Зачеплення

|

вид колесу

|

Nfe

, циклів

|

Yn

|

Yr

|

Yx

|

Yδ

|

Gflim

, МПа

|

| І

|

Шестерня

|

454348800

|

0,454

|

1

|

1,035

|

0,978

|

12,43

|

| І

|

Колесо

|

81132595,2

|

0,605

|

1

|

0,965

|

0,978

|

10,48

|

| ІІ

|

Шестерня

|

81132595,2

|

0,605

|

1

|

1,035

|

0,978

|

51,74

|

| ІІ

|

Колесо

|

14492160

|

0,807

|

1

|

0,965

|

0,978

|

44,3

|

| ІІІ

|

Шестерня

|

14492160

|

0,807

|

1

|

1,034

|

0,948

|

145,4

|

| ІV

|

Колесо

|

2898432

|

4

|

1

|

0,966

|

0,948

|

31,64

|

Необхідна границя контактної витривалості:

, ,

де Sh

=1,1 (дивись 3.1);

- коефіцієнт довговічності, що враховує підвищення граничних напружень при числі циклів навантаження, більших базового (дивись NFE

): - коефіцієнт довговічності, що враховує підвищення граничних напружень при числі циклів навантаження, більших базового (дивись NFE

):

; ;

де  - базове число циклів навантаження. - базове число циклів навантаження.

- еквівалентне число циклів навантажень; - еквівалентне число циклів навантажень;

; ;

KHE

– коефіцієнт еквівалентності навантаження:

циклів; циклів;

NHE

min

>N H

lim

, тоді  , аналогічно проводимо обчислення для всіх інших передач і заносимо розрахунки в таблицю 3.5. , аналогічно проводимо обчислення для всіх інших передач і заносимо розрахунки в таблицю 3.5.

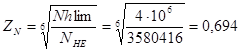

, ,

де ZR

=0,9 – коефіцієнт, враховуючий вплив заданих шорсткостей початкових поверхонь зубців.

ZV

=1 – коефіцієнт, враховуючий вплив колової швидкості .

Zх

=1– коефіцієнт, враховуючий розміри зубчастого колеса

Таблиця 3.5. Розрахункові параметрів при уточненні контактних напружень.

| Зачеплення

|

вид колесу

|

Nhe, циклів

|

Zn

|

Z

|

Ghlim, МПа

|

| І

|

Шестерня

|

561254400

|

0,44

|

0,9

|

221,1

|

| І

|

Колесо

|

100222617,6

|

0,58

|

0,9

|

65,6

|

| ІІ

|

Шестерня

|

100222617,6

|

0,58

|

0,9

|

170,7

|

| ІІ

|

Колесо

|

17902080

|

0,78

|

0,9

|

114,8

|

| ІІІ

|

Шестерня

|

17902080

|

0,78

|

0,9

|

662

|

| ІІІ

|

Колесо

|

3580416

|

0,694

|

0,9

|

289,2

|

Матеріал зубчастих передач залишаємо таким як і був,уточнюючи його з розрахованими даними. Це - Сталь 45, поліпшення.

3.8 Геометричні та конструктивні параметри циліндричних прямозубих коліс

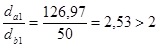

Виходячи з рекомендації, якщо  ,

то колеса виконують у виді дисків шестерні 1,3,5 виконуємо окремо від вала, тому що: ,

то колеса виконують у виді дисків шестерні 1,3,5 виконуємо окремо від вала, тому що:

. .

Рисунок 3.2 Конструктивні параметри колеса з отворами.

Згідно рекомендаціям, якщо  ,

колеса виконують з дисками полегшеної форми. В таких колесах товщину диску колеса виготовляють значно меншу ширини зубчастого вінця, крім цього, в дисках роблять отвори для полегшення транспортування. Колеса 2,4,6 такого типу зображено на (рис. 3.2). ,

колеса виконують з дисками полегшеної форми. В таких колесах товщину диску колеса виготовляють значно меншу ширини зубчастого вінця, крім цього, в дисках роблять отвори для полегшення транспортування. Колеса 2,4,6 такого типу зображено на (рис. 3.2).

Таблиця 3.6 Основні розміри циліндричних косозубих коліс.

| Параметр

|

Одиниця величини

|

Ступінь редуктора

|

| Швидкохідна

|

Проміжна

|

Тихохідна

|

| Ш

|

К

|

Ш

|

К

|

Ш

|

К

|

| Начальний модуль mn

|

мм

|

4

|

4

|

4

|

4

|

6

|

6

|

| Число зубців Z

|

|

29

|

166

|

29

|

166

|

21

|

109

|

| Диаметр виступів da

|

мм

|

126,97

|

689,02

|

126,97

|

689,02

|

141,23

|

682,77

|

| Диаметр западин df

|

мм

|

108,97

|

671,02

|

108,97

|

671,02

|

114,23

|

655,77

|

| Диаметр ділильного кола d

|

мм

|

118,97

|

681,02

|

118,97

|

681,02

|

129,23

|

670,77

|

| Діаметр валу dв (розрахункове значення)

|

мм

|

20,7

|

36,38

|

36,38

|

63,93

|

63,93

|

107,9

|

| Диаметр валу dв (прийняте значення)

|

мм

|

50

|

65

|

65

|

65

|

65

|

110

|

| Конструктивні розміри:

|

|

|

|

|

|

|

|

| Ширина зубчсатого вінця bw

|

мм

|

120

|

110

|

120

|

110

|

120

|

110

|

| Диаметр ступиці dст (розрахункове)

|

мм

|

-

|

-

|

-

|

-

|

-

|

187

|

| Диаметр ступиці dст (приняте)

|

мм

|

-

|

-

|

-

|

-

|

-

|

190

|

| Довжинана посадкового отвору lст (с)

|

мм

|

-

|

-

|

-

|

-

|

-

|

165

|

| Довжинана посадкового отвору lст (прийняте)

|

мм

|

-

|

-

|

-

|

-

|

-

|

160

|

| Фаска на торцах зубчатого вінця f (розахункове)

|

мм

|

2,8

|

|

2,8

|

|

4,2

|

|

| Фаска на торцах зубчатого вінця f(прийняте)

|

мм

|

3

|

3

|

3

|

3

|

4

|

4

|

|

|

мм

|

12

|

12

|

12

|

12

|

15

|

15

|

| С

|

мм

|

|

15

|

|

15

|

|

18

|

|  (розахункове) (розахункове)

|

мм

|

|

647,02

|

|

647,02

|

|

619,77

|

|  (прийняте) (прийняте)

|

мм

|

|

630

|

|

630

|

|

600

|

|  (розахункове) (розахункове)

|

мм

|

|

378,48

|

|

378,48

|

|

370,62

|

|  (прийняте) (прийняте)

|

мм

|

|

380

|

|

380

|

|

380

|

| d0(розахункове)

|

мм

|

|

125,75

|

|

125,75

|

|

114,6

|

| d0(прийняте)

|

мм

|

|

125

|

|

125

|

|

110

|

| R

|

мм

|

|

6

|

|

6

|

|

6

|

| Ступінь точності передачі за ГОСТ 1643-81

|

9

|

9

|

9

|

9

|

9

|

9

|

| Клас шорсткості поверхні зубців за ГОСТ 2789-73

|

5

|

5

|

5

|

5

|

5

|

5

|

4.

ПРОЄКТУВАННЯ ТА КОНСТРУЮВАННЯ ВАЛІВ, ВИЗНАЧЕННЯ ЇХ РОЗМІРІВ, ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ДРУГОГО ВАЛУ

4.1 Визначення розмірів валів

Розрахуємо орієнтовну довжину валів виходячи з (рис. 4.1).

Рисунок 4.1 Ескізне компонування циліндричного трьохступеневого співосного редуктора.

Визначення діаметрів посадкових поверхонь валу:

Діаметри валів у місцях посадки зубчастих і черв’ячних коліс орієнтовно визначені при розрахунку зубчастих коліс та округленні по стандартному ряду нормальних лінійних розмірів за ГОСТ 6636–69 з ряду  . .

Діаметри шипів валів можна приймати:

Згідно з розрахованими діаметрами шипів попередньо проводимо вибір підшипників кочення середньої серії. Перший та другий вал - роликові радиально-упорні з конічними роликами. Для двухвінцових блоків приймаємо – роликові радіальні сферичні (ігольчаті).

Таблиця 4.1 Вибір підшипників.

| Вал

|

Діаметри шипів,

мм

|

Підшипники

|

Ширина внутрішнього кільця, мм

|

Діаметр зовнішнього кільця, мм

|

| 1

|

|

7609

|

45

|

100

|

| 2

|

|

7312

|

60

|

130

|

| 3

|

|

7212

|

60

|

100

|

| 4

|

|

7220

|

100

|

180

|

| блок

|

|

4074913

|

65

|

90

|

Розрахунок діаметрів хвостовиків валів:

де dМТ

-діаметр хвостовика тихохідного валу;

dМ

B

-діаметр хвостовика швидкохідного валу;

de

-діаметр валу електродвигуна.

мм мм

мм; мм;

Для запобігання переміщення зубчастих коліс по валу на ньому виконують буртік більшого діаметру:

мм; мм;

мм; мм;

Визначення лінійних розмірів вала та елементів корпусу редуктора:

Товщина стінки корпусу редуктора становить:

; ;

де  - міжосьова відстань будь-якої ступені мм; - міжосьова відстань будь-якої ступені мм;

мм. мм.

Відстань від торця підшипника кочення до стінки корпусу редуктора:

мм - при консистентному маслі в підшипниках. мм - при консистентному маслі в підшипниках.

Зазор між внутрішніми стінками корпусу і поверхнями обертових деталей:

мм мм

Мінімальний зазор між поверхнями обертових деталей, що допускається:

мм мм

Ширина фланця для кріплення кришки до корпусу редуктора:

мм мм

Галтельні перехід будемо робити заокруглений тому, що на валах досить малі перепади діаметрів.

Рисунок 4.2 Параметри галтельного переходу.

4.2 Визначення крутних та згинальних моментів

Матеріал валу приймаємо сталь 45 ГОСТ 1050-88;

Термообробка – поліпшення 220...260 HB;

Границя міцності σв

=780...920 МПа, приймемо σв

=800 МПа;

Границя витривалості при згині σ-1

=370 МПа;

Границя витривалості при крутінні t-1

=215 МПа;

Визначимо координати розташування рівнодіючих реакцій опор:

Основними навантаженнями, що діють на вали редукторів, є зусилля в зубчастих та черв’ячних зачепленнях.

Шестерня косозубої передачі:

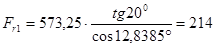

Колова сила:

, ,

Н, аналогічно для інших зубчастих коліс (таблиця 4.2).

де  - крутний момент на шестерні, Нм; - крутний момент на шестерні, Нм;

- діаметр ділильного кола шестерні, мм; - діаметр ділильного кола шестерні, мм;

Радіальна сила:

Н; Н;

де  - кут зачеплення, - кут зачеплення,  - кут нахилу зубців. - кут нахилу зубців.  Н, аналогічно для інших зубчастих коліс (таблиця 4.2). Н, аналогічно для інших зубчастих коліс (таблиця 4.2).

Осьова сила:

; Н; ; Н;

де  - кут нахилу зубців. - кут нахилу зубців.

Н, аналогічно для інших зубчастих коліс (таблиця 4.2). Н, аналогічно для інших зубчастих коліс (таблиця 4.2).

Таблиця 4.2. Сили прикладені до валів

| |

Шестерня І

|

Колесо І

|

Шестерня ІІ

|

Колесо ІІ

|

Шестерня

ІІІ

|

Колесо ІІІ

|

| dw

, мм

|

118,97

|

681,02

|

118,97

|

681,02

|

129,23

|

670,77

|

| T, Нм

|

34,1

|

189,1

|

189,1

|

1025,8

|

1025,8

|

4927,8

|

| Ft

, Н

|

573,25

|

555,34

|

3178,95

|

3012,54

|

15875,6

|

14692,97

|

| Fr

, Н

|

214

|

207,3

|

1186,7

|

1227,2

|

5926,4

|

5485

|

| Fa

, Н

|

130,6

|

126,56

|

724,5

|

686,56

|

3618,07

|

3348,54

|

Всі сили прикладені по ділильному колі на відстані  , мм. , мм.

Визначення напрямку дії сил:

Колова сила лежить на дотичній до ділильного кола і спрямована протилежно до напрямку обертання на ведучому елементі передачі, а на веденому елементі – по обертанню. Радіальна сила завжди спрямована від місця прикладення до осі вала по радіусу.

4.3

Розробка розрахункової схеми вихідного вала

Рисунок 4.3 Лінійні розміри валу

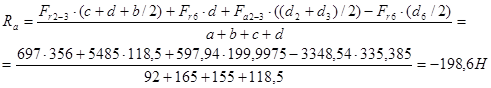

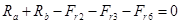

Замінимо вал розрахунковою схемою у вигляді балки на двох опорах (А і В), (рис. 4.5) що є статично визначеною. Відповідно до схеми можна скласти 3 рівняння статичної рівноваги, що дозволяють визначити реакції у вертикальній V і горизонтальній H площині.

Рисунок 4.4 Розрахункова схема валу.

, , . .

Перевірку коректності визначення реакції опор виконуємо по складених рівняннях рівноваги балки у проекціях сил на вісі  : :

; ;

. .

Вертикальна площина (рис. 4.5):

, ,

На вихідному вали на кінці виникає сила

Н, Н,

де dw

– діаметр ділильного кола вихідної муфти (де розташовані болти),

T4

–крутний момент на вихідному валі.

Радіальна сила від дії муфти:

Н, Н,

Н, Н,

Н, Н,

Перевірка:

, ,

. .

Участки (зліва на право):

a:  Нм; Нм;

b:  Нм; Нм;

c:  Нм; Нм;

d (з права на ліво):  Нм. Нм.

Рис. 4.5. Вертикальна епюра моментів.

Рис. 4.6. Горизонтальна епюра моментів.

Перевірка:

, ,

. .

Участки (зліва на право):

(a+(b/2)):

Нм, Нм,

((b/2)+c):

Нм, Нм,

d (зправа на ліво):

Нм. Нм.

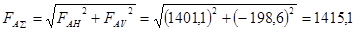

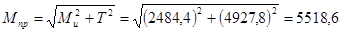

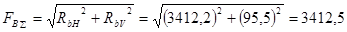

Розрахуємо сумарний згинальний момент:

Значення згинальних моментів горизонтальній та вертикальній площин беремо з епюр (рис. 4.5 – 4.6). Максимальний сумарный момент буде дорівнювати:

Нм. Нм.

Визначимо сумарні реакції опор:

Горизонтальна площина:

Н, Н,

Вертикальна площина:

Н. Н.

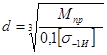

Розрахуємо приведений момент за формулою:

Нм. Нм.

Виходячи з цього розраховуємо дійсний діаметр валу:

, ,

де  -напруження матеріалу валу- сталь 45; -напруження матеріалу валу- сталь 45;

МПа. МПа.

=370 МПа - межа втоми металу при згині. =370 МПа - межа втоми металу при згині.

=0,75 - маштабний фактор. =0,75 - маштабний фактор.

=2 - коефіцієнт запасу, що допускається при опрі втоми. =2 - коефіцієнт запасу, що допускається при опрі втоми.

=2 – коефіцієнт концентрації напруг для шпонкового пазу [3]; =2 – коефіцієнт концентрації напруг для шпонкового пазу [3];

мм, мм,

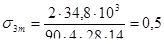

4.4 Вибір та розрахунок шпонок

Перевіримо обрані шпонки на зминання:

; ;

де  - обертальний момент, що передається шпонкою, Нм; - обертальний момент, що передається шпонкою, Нм;

- діаметр вала, мм; - діаметр вала, мм;

- висота шпонки, мм; - висота шпонки, мм;

- робоча довжина шпонки, мм; - робоча довжина шпонки, мм;

- напруги, що допускаються, приймаємо шпонки зі стандартних [3 с.62, табл. 7.1]. - напруги, що допускаються, приймаємо шпонки зі стандартних [3 с.62, табл. 7.1].

Рисунок 4.7 Розміри шпонкового з’єднання.

Таблиця 4.3. Шпоночні характеристики

| d, мм

|

lр, мм

|

T, Нм

|

[σсм

], МПа

|

σзм

, МПа

|

кількість:

|

b, мм

|

h, мм

|

t1, мм

|

t2, мм

|

r, мм

|

| 45

|

40

|

34,8

|

50

|

8,6

|

1

|

14

|

9

|

5,5

|

3,8

|

0,4

|

| 50

|

40

|

34,8

|

100

|

7,73

|

1

|

14

|

9

|

5,5

|

3,8

|

0,4

|

| 110

|

140

|

4927,8

|

100

|

79,9

|

1

|

28

|

16

|

10

|

6,4

|

0,6

|

| 95

|

140

|

4927,8

|

100

|

92,6

|

1

|

28

|

16

|

10

|

6,4

|

0,6

|

Матеріал шпонки сталь 45 ГОСТ 1050-88.

Для вхідної муфти:

МПа. МПа.

Для шестерні 1:

МПа. МПа.

Для колеса 6:

МПа. МПа.

Для вихідної муфти:

МПа. МПа.

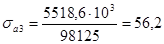

4.5 Розрахунок вала на опір втомі

Для розрахунку вала на опір втоми необхідно проаналізувати місця розташування небезпечних перерізів. Місцями небезпечних перерізів є посадкові поверхні під зубчастими колесами і шестернями, муфтами, шківами, зірочками (перерізи ослаблені шпонковим пазом) перерізи біля галтелей. Як видно з епюр згинаючих моментів, найнебезпечнішим концентратором напруг є посадкове місце під підшипник. Для цього концентратора напруг і будемо вести розрахунок, а розрахунки в інших небезпечних місцях розрахуємо і занесемо в таблицю.

Визначення амплітудних  , ,  і постійних складових і постійних складових  , ,  напруг згину і крутіння для нереверсивного валу. напруг згину і крутіння для нереверсивного валу.

; ;

. .

де  - відповідно згинаючий і крутний моменти в розглянутому перерізі вала, Нм (визначаємо з епюр). - відповідно згинаючий і крутний моменти в розглянутому перерізі вала, Нм (визначаємо з епюр).

Визначення осьових моментів перерізу для кола під підшипник:

мм3

; мм3

;

мм3

; мм3

;

МПа; МПа;

МПа; МПа;

Для визначення запасу опору втоми вала необхідно визначити коефіцієнт запасу опору втоми, як по нормальним, так і по дотичним напруженням.

; ;

де  - межі витривалості при згині і крутінні із симетричним циклом зміни напружень - межі витривалості при згині і крутінні із симетричним циклом зміни напружень  МПа, МПа,  200 МПа. 200 МПа.  - коефіцієнти, що враховують вплив абсолютних розмірів вала - коефіцієнти, що враховують вплив абсолютних розмірів вала

- коефіцієнти концентрації напруг при згині і крутінні з урахуванням впливу шорсткості поверхні: - коефіцієнти концентрації напруг при згині і крутінні з урахуванням впливу шорсткості поверхні:

- коефіцієнти впливу шорсткості поверхні [3]. - коефіцієнти впливу шорсткості поверхні [3].  , ,

- ефективні концентрації напруг. - ефективні концентрації напруг.

, , - коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг при - коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг при  МПа. [3] МПа. [3]

- коефіцієнт зміцнення [3] - коефіцієнт зміцнення [3]

, ,

Запас опору втомі для валів із пластичних матеріалів:

; ;

Запас міцності оптимальний для співосно - циліндричного трьохступінчатого редуктора – раніше прийняті значення діаметрів валів у небезпечних перерізах залишаються незмінними.

Таблиця 4.4 Розрахункові параметри для витривалості валу.

| |

шпонка

|

підшипник

|

галтель

|

хвостовик

|

| W нетто, мм3

|

117877,1

|

98125

|

113592

|

73482,5

|

| σE

, МПа

|

42,6

|

56,2

|

47,5

|

67

|

| Me

|

5018,7

|

5518,6

|

5392,6

|

4927,8

|

|

|

2

|

2,5

|

2

|

2

|

|

|

0,085

|

0,141

|

0,095

|

0,134

|

| b, мм (шпонка)

|

28

|

-

|

-

|

28

|

| t1

, мм (шпонка)

|

10

|

-

|

-

|

10

|

| Wк

нетто, мм3

|

248481,5

|

196250

|

227184

|

157612,4

|

|

|

10

|

12,5

|

10,85

|

15,6

|

|

|

1,9

|

2,5

|

2,2

|

1,9

|

|

|

1,7

|

1,7

|

1,41

|

1,7

|

|

|

1

|

1

|

1

|

1

|

|

|

1

|

1

|

1

|

1

|

|

|

1,9

|

2,5

|

2,2

|

1,9

|

|

|

1,7

|

1,7

|

1,41

|

1,7

|

|

|

0,1

|

0,1

|

0,1

|

0,1

|

|

|

0,05

|

0,05

|

0,05

|

0,05

|

| β

|

1

|

1

|

1

|

1

|

|

|

340

|

340

|

340

|

340

|

|

|

200

|

200

|

200

|

200

|

|

|

0,68

|

0,68

|

0,68

|

0,67

|

|

|

0,68

|

0,68

|

0,68

|

0,67

|

|

|

2,85

|

1,58

|

2,2

|

1,8

|

|

|

7,8

|

5,9

|

8,7

|

5

|

|

|

2,68

|

1,6

|

2,13

|

1,7

|

5. ОСТАТОЧНИЙ ВИБІР ПІДШИПНИКІВ КОЧЕННЯ

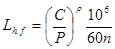

5.1 Розрахунок довговічності підшипників кочення

Фактична довговічність підшипника  в годинах. в годинах.

; ;

де С

– динамічна вантажопідйомність, кН.

Р

– приведене навантаження, кН.

r

- коефіцієнт форми тіла кочення,  - для кулькових підшипників, - для кулькових підшипників,  - для роликових підшипників. - для роликових підшипників.

Приведене навантаження визначаємо:

Н; Н;

де V

– "коефіцієнт кільця": V

=1 при обертанні внутрішнього кільця, V

=1,2 при обертанні зовнішнього кільця;

R

,

A

– радіальне й осьове навантаження на підшипник;

X

,

Y

– коефіцієнт приведення R

,

A

; Х=1. [3 с. 68 табл.8.4]

- коефіцієнт безпеки, залежить від умов роботи і серйозності наслідків аварії, що викликано відмовою підшипника. [3 с.65 табл. 8.1]. - коефіцієнт безпеки, залежить від умов роботи і серйозності наслідків аварії, що викликано відмовою підшипника. [3 с.65 табл. 8.1].

- коефіцієнт температурного режиму. [3 с.65 табл. 8.2]. - коефіцієнт температурного режиму. [3 с.65 табл. 8.2].

- короткочасне перевантаження до - короткочасне перевантаження до  . .

- при - при  . .

Для швидкохідного вала:

Н, Н,

Н. Н.

Рис. 5.1. Схема розташування підшипників на вхідному валі.

Еквівалентні сили:

Н, Н,

Н. Н.

Обираємо підшипники:

1-підшипник 7309 ГОСТ 27365-87

2-підшипник 4074913 ГОСТ 4657-82

3-підшипник 4074913 ГОСТ 4657-82

4-підшипник 7312 ГОСТ 27365-87

9-підшипник 8114 ГОСТ 27365-87

10-підшипник 8114 ГОСТ 27365-87

Таблиця 3. Характеристики підшипників

| №

вала

|

Обознач.

підшип.

|

|

|

|

Т, мм

|

|

|

| 1

|

7309

|

45

|

100

|

26

|

27,25

|

76100

|

59300

|

| 1

|

4074913

|

65

|

90

|

25

|

-

|

41000

|

52000

|

| 1

|

4074913

|

65

|

90

|

25

|

-

|

41000

|

52000

|

| 1

|

7212

|

60

|

110

|

23

|

23,75

|

72200

|

58400

|

| 1

|

8113

|

70

|

95

|

18

|

-

|

46000

|

113000

|

| 1

|

8113

|

70

|

95

|

18

|

-

|

46000

|

113000

|

Рис. 5.2. Схема розташування сил на вхідному валі.

Підшипники 7309 та 7312:

Опора А:

следовательно следовательно

Опора В:

следовательно следовательно

Визначаємо довговічність найбільш нагруженого підшипника:

годин годин

Підшипники 4074913 ГОСТ 4657-82:

На підшипники 3 та 4 діє сила  , ,

годин. годин.

На підшипники 9 та 10 діє сила  , ,

годин годин

Для тихохідного вала:

Рис. 5.2. Схема розташування підшипників на вихідному валі.

Н, Н,

Н. Н.

Обираємо підшипники:

1-підшипник 7309 ГОСТ 27365-87

2-підшипник 4074913 ГОСТ 4657-82

3-підшипник 4074913 ГОСТ 4657-82

4-підшипник 7312 ГОСТ 27365-87

11-підшипник 8114 ГОСТ 27365-87

12-підшипник 8114 ГОСТ 27365-87

Таблиця 3 – Характеристики підшипників

| №

вала

|

Обознач.

підшип.

|

|

|

|

Т, мм

|

|

|

| 2

|

7312

|

60

|

130

|

31

|

33,5

|

118000

|

96300

|

| 2

|

4074913

|

65

|

90

|

25

|

-

|

41000

|

52000

|

| 2

|

4074913

|

65

|

90

|

25

|

-

|

41000

|

52000

|

| 2

|

7220

|

100

|

180

|

34

|

37

|

162000

|

300000

|

| 2

|

8113

|

70

|

95

|

18

|

-

|

46000

|

113000

|

| 2

|

8113

|

70

|

95

|

18

|

-

|

46000

|

113000

|

Підшипники 7309 та 7312:

Опора А:  следовательно следовательно

Опора В:  следовательно следовательно

Визначаємо довговічність найбільш нагруженого підшипника:

годин годин

Підшипники 4074913 ГОСТ 4657-82:

На підшипники 7 та 8 діє сила  , ,

годин. годин.

На підшипники 12 та 11 діє сила  , ,

годин годин

Для підшипників 1,2,3,4,5,6,7,8,9,10,11,12 – обираємо рідке змащення.

6. ВИБІР ТА РОЗРАХУНОК МУФТ

6.1 Вибір муфти вхідного валу

Для з’єднання вала двигуна з вхідним валом редуктора призначаємо пружну втулочно пальцеву муфту, вона буде пом’якшувати удари та коливання виникаючі при пуску та роботі електродвигуна компенсувати зсув валів.

Рисунок 6.1 - Муфта пружна втулочно – пальцева ГОСТ 21424-93

Обираємо муфту по розрахунковому обертовому моменту  Нм, діаметру кінців валів, що з’єднуються Нм, діаметру кінців валів, що з’єднуються  мм мм

Матеріал напівмуфт: сталь 35 ГОСТ 1050-88, пальців сталь 45 ГОСТ 1050-88, втулки – спеціальна гума.

На (рис 6.1) зображено пружну втулочно-пальцеву муфту. Розміри її приведено в таблиці 6.1.

Таблиця 6.1 Параметри муфти пружної втулочно-пальцевої ГОСТ 21424-93

| [T], Нм

|

Параметр, мм

|

Кількість пальців

|

Маса, кг

|

| d

|

D

|

D1

|

L

|

l

|

d1

|

dn

|

lвт

|

c

|

В1

|

| 125

|

42

|

125

|

90

|

125

|

60

|

60

|

14

|

28

|

5

|

42

|

4

|

5,60

|

Перевірочний розрахунок пальців на згин:

,МПа; ,МПа;

де  - розрахунковий момент, Нмм; - розрахунковий момент, Нмм;

- діаметр кола розташування центрів пальців, мм; - діаметр кола розташування центрів пальців, мм;

- товщина розпірної втулки, мм; - товщина розпірної втулки, мм;

- довжина пружної втулки, мм; - довжина пружної втулки, мм;

- діаметр пальців, мм; - діаметр пальців, мм;

- кількість пальців; - кількість пальців;

- допустимі напруження при згині пальців, - допустимі напруження при згині пальців,  МПа МПа

МПа - границя текучості матеріалу пальців; МПа - границя текучості матеріалу пальців;

МПа МПа

МПа; МПа;

Перевірочний розрахунок пальців на зминання:

МПа. МПа.

6.2 Вибір муфти вихідного вала

Для встановлення на вихідному валі вибираємо зубчасту муфту. Вона є самоустановлювальною універсальною муфтою, має невеликі розміри і масу, володіє великою навантажувальною здатністю. Вона компенсуватиме зсуви валів, як осьове та радіальне так і кутове.

Рисунок 6.2 - Муфта зубчаста ГОСТ 5006-94

Для зниження втрат на тертя і збільшення довговічності і збільшення довговічності зубців муфта заповнюється олією.

Таблиця 6.2 Параметри зубчастої муфти (ГОСТ 5006-94).

| [Т]

|

Параметр, мм

|

Кількість зубців, z

|

Маса, кг

|

| d

|

D

|

D1

|

D2

|

A

|

L

|

l

|

m

|

b

|

| 6300

|

80

|

230

|

175

|

115

|

125

|

270

|

130

|

3,0

|

20

|

48

|

22,6

|

Для визначення розрахункового моменту визначимо деякі коефіцієнти:

Коефіцієнт відповідальності передачі  - аварія приводу приведе до зупинки машини. - аварія приводу приведе до зупинки машини.

Коефіцієнт умов роботи муфти  - робота нерівномірно навантажених механізмів. - робота нерівномірно навантажених механізмів.

Коефіцієнт кутового зміщення  - кут перекосу вала до - кут перекосу вала до  . .

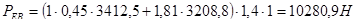

Розрахунковий момент:

; ;

Нм; Нм;

Напруги при деформації зминання визначається за формулою:

; ;

де  - модуль зачеплення, мм; - модуль зачеплення, мм;

- кількість зубців напівмуфт; - кількість зубців напівмуфт;

- довжина зуба, мм; - довжина зуба, мм;

МПа – напруги зминання, що допускаються; МПа – напруги зминання, що допускаються;

; ;

7. КОНСТРУЮВАННЯ ТА РОЗРАХУНОК ЕЛЕМЕНТІВ КОРПУСУ

7.1 Конструювання основних елементів

Товщина стінки підстави корпуса:

мм; мм;

де  - найбільший обертовий момент на тихохідному валу; - найбільший обертовий момент на тихохідному валу;

мм. мм.

Товщина стінки кришки корпуса:

мм; мм;

мм. мм.

Корпус редуктора виготовляємо литим з однією площиною рознімання із Ст3 (ГОСТ 380-94).

При виготовленні корпуса необхідно забезпечити наступні вимоги:

заготівля корпусу повинна буде піддана відпалу;

в кришки редуктора передбачено елементи стропування;

неопрацьовані поверхні повинні бути пофарбовані;

розміщення прокладок між кришкою корпуса неприпустимо (теча олії надійно запобігається пастою "Герметик");

допуск на відхилення від площинності поверхонь рознімання

де L

– довжина редуктора, м

, але не менш 0,05мм;

шорсткість поверхні рознімання і отворів під підшипники  мкм; мкм;

розбіжність вісів отворів під підшипники з площиною рознімання – не більш   ; ;

поле допуску під підшипник  ; ;

Конструктивні розміри корпуса визначаються розмірами розташованих у ньому зубчастих коліс, а також кінематичною схемою редуктора. Основою конструкції корпуса є його коробка, контур якої утворюють простим обведенням зубчастих коліс.

При обведені внутрішньої поверхні корпусу необхідно витримувати відповідні зазори. Найменший зазор між зовнішньою радіальною поверхнею колеса і стінкою корпуса:

мм; мм;

Зазор між торцями зубчастих коліс приймають:

мм; мм;

Зазор між торцями зубчастих коліс і внутрішніми деталями корпусу приймають:  мм; мм;

Зазор між зубчастим колесом і дном підстави корпусу приймаємо:  мм; мм;

Для кріплення підстави і кришки корпуса по всьому їхньому контуру виконують фланці товщиною  і і  відповідно (рис. 7.1), у яких розміщують бовти чи гвинти. відповідно (рис. 7.1), у яких розміщують бовти чи гвинти.

Товщина верхнього пояса фланця підстави:

мм; мм;

Товщина нижнього фланця кришки:

мм; мм;

Для кріплення підстави корпуса до рами або плити виконують фланці, товщина яких визначається таким чином:

мм; мм;

Рисунок 7.1 - Розміри фланців підстави корпуса без бобишек.

Діаметр фундаментних бовтів дорівнює:

; ;

. .

Для закріплення редуктора на рамі приймаємо бовти М27 у кількості 6 штук. [4, с. 30 табл. 2.1].

Діаметр гвинтів розташованих у підшипникових гнізд:

приймаємо М22 приймаємо М22

Діаметр стяжних гвинтів:

мм, приймаємо М16; мм, приймаємо М16;

Діаметр гвинтів для закріплення оглядової кришки:

мм, приймаємо М8; мм, приймаємо М8;

Розміри фланців редуктора:  мм, мм,  мм.[4, с. 30 табл. 2.2]. мм.[4, с. 30 табл. 2.2].

Ливарні переходи. Товщина клина у підставі:  мм. мм.

Конструктивне оформлення сварного переходу лапи редуктора зі стінками показано на (рис. 7.2). Радіус спряження елементів корпуса (рис 7.3) повинен бути однаковим і рівним:  мм. мм.

Для виключення зрушення кришки корпусу відносно його підстави встановлюємо два конічних штифти, розташовані якнайдалі один від другого на зручних місцях корпуса.

Штифти встановлюємо до розточення отворів під підшипники. Діаметр штифта:  мм. мм.

Отриманий діаметр узгоджуємо з ГОСТ 3129-70.

Щоб забезпечити необхідну працездатність підшипників, бобишки для підшипникових гнізд повинні бути жорсткими.

Таблиця 7.3 Розміри гнізд підшипників і кришок.

| Підшипник

|

DП

, мм

|

D1

, мм

|

D, мм

|

D2

, мм

|

мм

|

Гвинти

|

| d3

|

кількість

|

| 7309

|

100

|

|

|

|

12

|

М10

|

4

|

| 7212

|

110

|

|

|

|

14

|

М12

|

6

|

| 7312

|

130

|

|

|

|

14

|

М12

|

6

|

| 7220

|

180

|

|

|

|

14

|

М12

|

6

|

Приливи для розміщення болтів  у підшипникових гнізд (рис 7.3) вибираємо з таким розрахунком, щоб забезпечити опорні поверхні достатні для розміщення голівок гвинтів і гайок бовтів. Висота h3

визначається конструктивно графічним способом так, щоб утворилася опорна поверхня під голівку бовта і гайку. у підшипникових гнізд (рис 7.3) вибираємо з таким розрахунком, щоб забезпечити опорні поверхні достатні для розміщення голівок гвинтів і гайок бовтів. Висота h3

визначається конструктивно графічним способом так, щоб утворилася опорна поверхня під голівку бовта і гайку.

Рисунок 7.2 - Розміри гнізд підшипників і кришок

Рисунок 7.3 - Розміри приливів для підшипникових гнізд

Щоб уникнути перетинання отворів діаметром  і і  , відстань між ними приймається: , відстань між ними приймається:

; ;

мм; мм;

Відстань  від вісі отвору від вісі отвору  до вісі отвору до вісі отвору  знаходиться графічно після визначення розміру знаходиться графічно після визначення розміру  і округляється до стандартного значення у бік збільшення. Відстань від вісі отвору і округляється до стандартного значення у бік збільшення. Відстань від вісі отвору  до розточення під підшипник: до розточення під підшипник:

мм. мм.

Для полегшення розбирання редуктора на поясі кришки встановлюємо два віджимних бовти, діаметр яких можна прийняти рівним діаметру зажимного гвинта.

Для підйому і транспортування кришки будемо використовувати вушки.

Маса редуктора:  кг. кг.

Товщина вушка:  мм. мм.

Діаметр отвору у вушку:  мм. мм.

Товщина ребер підстави корпуса:  мм. мм.

Товщина ребер кришки:  мм. мм.

| Параметр,мм

|

Вантажопідйомність М,кг

|

| d

|

d1

|

d2

|

d3

|

d4

|

d5

|

h

|

h1

|

h2

|

l

|

f

|

b

|

c

|

а

|

б

|

в

|

| М30

|

108

|

60

|

24

|

65

|

39

|

55

|

18

|

11

|

54

|

3

|

28

|

4

|

20

|

14,5

|

7

|

Огляд редуктора і заливання мастила для змащення зубчастих коліс здійснюють через вікно. (табл. 7.4).

Таблиця 7.4 Розміри оглядового вікна і кришки

| Параметр, мм

|

Кількість гвинтів

|

| A

|

B

|

A1

|

B1

|

C

|

C1

|

K

|

R

|

d4

|

| 150

|

100

|

190

|

140

|

175

|

-

|

120

|

12

|

М8´18

|

4

|

Рисунок 7.4 - Кришка оглядового вікна редуктора

Редуктори повинні мати віддушину. Унаслідок розбризкування оливи швидко обертаючими деталями повітряне середовище усередині корпусу містить зважені частки оливи (оливний туман). Наявність віддушини запобігає підвищенню тиску і просочуванню повітря зі зваженими частками оливи через стик корпуса й ущільнення валів у кришках підшипників.

Отвір для віддушини виконують в кришці оглядового вікна редуктора. Тоді віддушина служить одночасно і ручкою.

Рисунок 7.5 - Конструктивне виконання віддушини

Таблиця 7.5 Розміри оглядового вікна і кришки.

| Параметри, мм

|

| А

|

Б

|

В

|

Г

|

Д

|

Е

|

Ж

|

З

|

И

|

К

|

Л

|

М

|

Н

|

О

|

П

|

Р

|

С

|

| М27´2

|

15

|

30

|

15

|

45

|

36

|

32

|

6

|

4

|

10

|

8

|

22

|

6

|

32

|

18

|

36

|

32

|

Для зливу оливи робимо зливний отвір і розташовуємо його на стіні редуктора під замірювачем рівня оливи. Задля полегшення зливу оливи дно виконуємо з уклоном  у бік отвору. У самого отвору виконуємо місцеве поглиблення, що сприяє стоку оливи і, крім того забезпечує вільний вихід інструмента при свердлінні отвору і нарізання в ньому різьби. Отвір для злива оливи закривають спеціальною пробкою. (рис. 7.8) у бік отвору. У самого отвору виконуємо місцеве поглиблення, що сприяє стоку оливи і, крім того забезпечує вільний вихід інструмента при свердлінні отвору і нарізання в ньому різьби. Отвір для злива оливи закривають спеціальною пробкою. (рис. 7.8)

Рисунок 7.6 - Пробка до отвору злива оливи

Таблиця 7.6 Розміри пробки до отвору злива оливи.

| Параметри, мм

|

| d

|

b

|

m

|

a

|

f

|

L

|

C

|

Q

|

D

|

D1

|

S

|

l

|

| М16´1,5

|

12

|

8

|

3

|

3

|

23

|

2

|

13,8

|

16

|

26

|

17

|

19,6

|

Для виміру рівня оливи в корпусі редуктора застосуємо жезловий вимірювач. Для можливості контролю рівня оливи під час роботи редуктора вимірювач оливи розміщують у трубці, укрученої в корпус. (рис. 7.9). Довжину вимірювача визначаємо графічним методом.

Рисунок 7.7 - Жезловий вимірювач оливи

8. ВИБІР МАСТИЛА

Вибір мастила здійснюється в залежності від колових швидкостей рухомого кільця. При швидкостях  м/с доцільно використовувати консистентне змащення, при м/с доцільно використовувати консистентне змащення, при  м/с можна застосовувати як консистентне, так і рідке змащення. м/с можна застосовувати як консистентне, так і рідке змащення.

Визначимо колові швидкості:

; ;

м/с; м/с;  м/с; м/с;

м/с; м/с;  м/с; м/с;

Для вхідного валу можна застосувати як консистентне, так і рідке змащення підшипникового вузла.

Для картеру редуктора обираємо масло – індустріальне И-30А ГОСТ 20799-75.

Необхідний об’єм масла  л. Для того, щоб виконувалась умова змащуванння заливаємо масло на висоту л. Для того, щоб виконувалась умова змащуванння заливаємо масло на висоту  мм, корисна площа редуктора мм, корисна площа редуктора  мм2

, отже дісний об’єм маслу: мм2

, отже дісний об’єм маслу:

л л

Для вихідного та вхідного валів застосуємо консистентне змащування.

Для захисту підшипників від забруднення, а також запобіганню витікання мастила використовують ущільнюванні пристрої.

Визначним фактором при виборі ущільнення є лінійна швидкість поверхні валу під ущільненням.

Обиреємо манжетні гумові ущільнення І типу ГОСТ 8752-79 [3, с.72. табл. 9.3].

Рисунок 8.1 - Манжетні ущільнення гумові, ГОСТ 8752-79

Параметри ущільнень:

На вхідному валу: d=54мм; D=80мм; h1

=10мм;h2

=14мм;

На вихідному валу: d=110мм; D=135мм; h1

=12мм;h2

=16мм.

ВИСНОВКИ

В курсовому проекті проведено розрахунок та проектування приводу ланцюгового конвеєра механообробної ділянки. Для виконання зазначених в завданні умов по вихідним даним обрано двигун 4А160S2У3, Рдном

=

11 кВт, для ступеней обрано передаточне число U1

=5,6, U2

=5,6, U3

=5, для передач приводу обраний модуль m1

=4, m2

=4, m3

=6, це залежить від підшипників, які є опорою двухвінцових зубчастих блоків. Проведено перевірочний розрахунок всіх передач та другого валу приводу. Розроблені креслення: загального виду редуктора, робочі креслення: зубчастого колеса, зубчатого блоку, вхідної кришки підшипника, вихідного валу редуктора. Проведено вибір та перевірка підшипників кочення на всіх валах редуктора. Підібрані змащувальні матеріали. Розраховані конструктивні елементи корпусу. Розроблена специфікація, на редуктор.

1. Методичні вказівки до виконання курсового проекту з деталей машин. "Вибір електродвигуна та визначення вихідних даних для розрахунку приводу" (для студентів напрямку "Інженерна механіка"). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., - Донецьк: ДонНТУ, 2005. – 36 с.

2. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 "Проектування зубчастих і черв’ячних передач" (для студентів напрямку "Інженерна механіка")./ Автори: В.П. Блескун, С.Л. Сулєйманов. – Донецьк.: ДонНТУ, 2005. – 48 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. проектування валів та їх опор на підшипниках кочення (для студентів напрямку "Інженерна механіка")/ Автори: О.В. Деркач, О.В. Лукінов, В.Б. Недосекін, Проскуряков С.В – Донецьк: ДонНТУ, 2005. 106 с.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку "Інженерна механіка")/ Сост.: В.С.Ісадченко, П.М. Матеко, В.О. Голдобін. – Донецьк: ДонНТУ, 2005. – 40 с.

5. Разработка и оформление технической документации. Учебное пособие. / Сост.: А.Н. Михайлов, А.В. Лукичёв, И.А. Горобец, А.П. Гуня, А.В. Деркач, И.В. Клименко, Н.В. Голубов, В.Б. Недосекин, В.А. Голдобін.

6. Методические указания к самостоятельной работе над курсовым проэктом по Деталям Машин. Раздел ІІІ Этапы "Эскизный проект" и "Технический проект". Проектирование зубчатых и червячных передач. В.С. Горелик, В.С. Исадченко, В.И. Проскурин, П.М. Матеко, А.Л. Симонов, В.П. Алиферов. Донецк ДПИ 1992.

|