Курсовая работа: Нормирование основных деталей и узлов

|

Название: Нормирование основных деталей и узлов Раздел: Промышленность, производство Тип: курсовая работа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Курсовая работа по дисциплине: Нормирование точности Тема Курсового проекта Нормирование основных деталей и узлов Задание№1 1.Посадка с зазором:

Графическое изображение посадки с зазором рис.1

2.Переходная посадка

Графическое изображение переходной посадки рис.2.

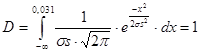

Графическое изображение вероятности натяга рис.3.

2.1 Расчитываем усилие запрессовки Fз и разность температур Δt втулки, и вала для переходной посадки

2.2 Расчитываем усилие запрессовки Fз и разность температур Δt втулки, и вала для переходной посадки.

3.Посадка с натягом

Графическое изображение посадки с натягом рис.3.

3.1 Расчитываем усилие запрессовки Fз и разность температур Δt втулки, и вала для посадки c натягом

Задание №2 1. Выбор посадки с зазором. Номинальный размер Ø120 мм. Требуется выбрать посадку, в которой обеспечивается наибольший зазор – 0,180мм, и наименьший зазор – 0,005мм: 1.1 По табл.7 ГОСТ 25347- 82 определяем поле допуска вала. Оно соответствует значению h8, у которого es = 0, ei =-0,054мм. 1.2 По табл.8 ГОСТ 25347- 82 определяем поле допуска отверстия. Оно соответствует значению Н8, у которого ES = 0,054мм, EI =0. 1.3 В результате определения полей допусков вала и отверстия получаем Dmax =Ø 120,054мм; Dmin =Ø 120мм dmax =Ø120; dmin =Ø 119,946мм TD=Td=0,054мм Возможный Smax =0,108мм (заданный 0,180мм); Возможный Smin =0 (заданный 0,005мм). 1.4 Выбирается посадка, соответствующая заданному условию: Ø120H8/h8 1.5 Графическое изображение подобраннойпосадки

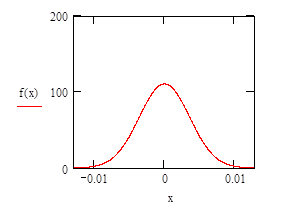

2. Выбор переходной посадки. Номинальный размер Ø100 мм. Требуется выбрать посадку, в которой обеспечивается наибольший зазор – 0,012мм, и наибольший натяг – 0,045мм: 2.1 По табл.7 ГОСТ 25347- 82 определяем поле допуска вала. Оно соответствует значению n6,, у которого es = 0,045мм, ei =0,023мм. 2.2 По табл.8 ГОСТ 25347- 82 определяем поле допуска отверстия. Оно соответствует значению Н5, у которого ES = 0,015мм, EI =0. 2.3 В результате определения полей допусков вала и отверстия получаем Dmax =Ø 100.015мм; Dmin =Ø 100мм dmax =Ø100.045мм ; dmin =Ø 100.023мм TD=0,015мм; Td=0,022мм Возможный Nmax =0,045мм (заданный 0,045мм); Возможный Smax =0,008мм (заданный 0,012мм). 2.4 Выбирается посадка, соответствующая заданному условию: Ø100H5/n6 2.5 Графическое изображение заданной и подобраннойпосадки рис.6.

3. Выбор посадки с натягом. Номинальный размер Ø200мм. Требуется выбрать посадку, в которой обеспечивается наибольший натяг – 0,160мм, и наименьший натяг – 0,050мм: 3.1 По табл.7 ГОСТ 25347- 82 определяем поле допуска вала. Оно соответствует значению s7, у которого es = 0,168мм, ei =0,122мм. 3.2 По табл.8 ГОСТ 25347- 82 определяем поле допуска отверстия. Оно соответствует значению Н7, у которого ES = 0,046мм, EI =0. 3.3 В результате определения полей допусков вала и отверстия получаем Dmax =Ø 200.046мм; Dmin =Ø 200мм dmax =Ø 200.168мм; dmin =Ø 200.122мм TD=0,046мм; Td=0,046мм Возможный Nmax =0,168мм (заданный 0,160мм); Возможный Nmin =0,076мм (заданный 0,050мм). 3.4 Выбирается посадка, соответствующая заданному условию: Ø200H7/s7 3.5 Графическое изображение заданной и подобраннойпосадки рис.7.

Задание №3 Пронормировать по точности отверстия под болтовое и шпилечное соединение для следующих данных L1 =100мм,L2 =100мм,d=5мм, D=100 мм, α1 =90°, α2 =70°, α3 =100°. Смоделировать соединения. Произвести анализ собираемости. Оформить эскизы на детали в двух вариантах: используя позиционные допуски и допуски на позиционные размеры. 1. Моделируем соединение двух плит по заданным параметрам. Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=5,3 мм. Выбираем предельные отклонения размеров координирующих оси отверстия. Система прямоугольных координат. Соединение типа А(болтовое). ГОСТ 14140-81, таблица №3. Коэффициент используемого зазора К=1.Предельные отклонения ±δL=0,22. Выполняем сборку соединения. Выполняем анализ зазоров в сборке и составляем отчет №1. Отчет №1 Выполняется анализ зазоров - Дата и время: 27-Nov-2006 21:37:45 Часть: D:\styd\31302\Itkinin\lab 3\coedinenie A.prt Имя анализа зазора: SET1 Версия: 1 Режим: По твердому телу Файл сообщения Резюме -- Всего объектов: 6 Всего пар: 15 Проверенные пары: 15 Исключенные пары: 0 Объекты изменились после последнего 6 Пары изменились после последнего зап15 Всего пересечений: ****** 9 ****** Общее число истинных пересечений 0 Всего условных пересечений: 0 Всего пересечений касания: 9 Общее число пересечений вложенности 0 Всего новых пересечений: 9 Новые настоящие пересечения 0 Новые условные пересечения 0 Новые касания 9 Новые пересечения вложенности: 0 Полное время анализа: 0:00:00 Эскиз детали плита с использованием позиционного допуска.

Эскиз детали плита с использованием допусков на позиционные размеры.

2. Моделируем соединение двух плит по заданным параметрам. Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=5,3 мм. Выбираем предельные отклонения размеров координирующих оси отверстия. Система прямоугольных координат. Соединение типа В(шпилечное). ГОСТ 14140-81, таблица №4. Коэффициент используемого зазора К=1.Предельные отклонения ±δL=0,11. Выполняем сборку соединения. Выполняем анализ зазоров в сборке и составляем отчет №2. Отчет №2 Выполняется анализ зазоров -- Дата и время: 7-Dec-2006 19:50:27 Часть: D:\styd\31302\Itkinin\lab 3\coedinenie B(plita).prt Имя анализа зазора: SET3 Версия: 1 Режим: По твердому телу Файл сообщения: Резюме -- Всего объектов: 6 Всего пар: 15 Проверенные пары: 15 Исключенные пары: 0 Объекты изменились после последнего 6 Пары изменились после последнего зап15 Всего пересечений: ****** 5 ****** Общее число истинных пересечений 0 Всего условных пересечений: 0 Всего пересечений касания: 5 Общее число пересечений вложенности 0 Всего новых пересечений: 5 Новые настоящие пересечения 0 Новые условные пересечения 0 Новые касания 5 Новые пересечения вложенности: 0 Полное время анализа: 0:00:00 Эскиз детали диск с использованием допусков на позиционные размеры.

3. Моделируем соединение дисков по заданным параметрам. Выбираем диаметры сквозных отверстий под крепёжные детали и соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=5,3 мм. Выбираем предельные отклонения размеров координирующих оси отверстия. Система полярных координат. Соединение типа А(болтовое). ГОСТ 14140-81, таблица №5. Коэффициент используемого зазора К=0,8.Предельные отклонения ±δR=0,16. Выбираем предельные отклонения центрального угла между осями двух любых отверстий ±δα∑ (ГОСТ 14140-81,таблица №7).Выполняем сборку соединения. Выполняем анализ зазоров в сборке и составляем отчет №3. Отчет №3 Выполняется анализ зазоров -- Дата и время: 16-Dec-2006 16:56:37 Часть: D:\styd\31302\Itkinin\lab 3\coedinenie A(disk)\cborka .prt Имя анализа зазора: SET7 Версия: 1 Режим: По твердому телу Файл сообщения: Резюме -- Всего объектов: 6 Всего пар: 15 Проверенные пары: 15 Исключенные пары: 0 Объекты изменились после последнего 6 Пары изменились после последнего зап15 Всего пересечений: ****** 8 ****** Общее число истинных пересечений 0 Всего условных пересечений: 0 Всего пересечений касания: 8 Общее число пересечений вложенности 0 Всего новых пересечений: 8 Новые настоящие пересечения 0 Новые условные пересечения 0 Новые касания 8 Новые пересечения вложенности: 0 Полное время анализа: 0:00:00 Эскиз детали диск с использованием позиционного допуска.

Эскиз детали диск с использованием допусков на позиционные размеры.

4. Моделируем соединение дисков по заданным параметрам Соответствующие им наименьшие (гарантированные) зазоры по ГОСТ 11284-75. Выбираем 1-й ряд D=5,3 мм. Выбираем предельные отклонения размеров координирующих оси отверстия. Система полярных координат. Соединение типа В (шпилечное). ГОСТ 14140-81, таблица №9. Коэффициент используемого зазора К=1.Предельные отклонения ±δR=0,11. Выбираем предельные отклонения центрального угла между осями двух любых отверстий ±δα∑ (ГОСТ 14140-81,таблица №10). Выполняем сборку соединения. Выполняем анализ зазоров в сборке и составляем отчет №4. Отчет №4 Выполняется анализ зазоров -- Дата и время: 16-Dec-2006 11:54:40 Часть D:\styd\31302\Itkinin\lab 3\coedinenie B(disk)\cborka.prt Имя анализа зазора: SET4 Версия: 1 Режим: По твердому телу Файл сообщения: Резюме -- Всего объектов: 6 Всего пар: 15 Проверенные пары: 15 Исключенные пары: 0 Объекты изменились после последнего 6 Пары изменились после последнего зап15 Всего пересечений: ****** 4 ****** Общее число истинных пересечений 0 Всего условных пересечений: 0 Всего пересечений касания: 4 Общее число пересечений вложенности 0 Всего новых пересечений: 4 Новые настоящие пересечения 0 Новые условные пересечения 0 Новые касания 4 Новые пересечения вложенности: 0 Полное время анализа: 0:00:00 Эскиз детали диск с использованием допусков на позиционные размеры.

Задание №4 Для гладкого цилиндрического соединения DH

=130 мм, работающего при температуре t=180 0

C, пронормировать по точности диаметральные размеры втулки и вала при нормальной температуре, если при эксплуатационной температуре посадка характеризуется следующими параметрами: зазор 0,05

В результате расчёта получаем следующую посадку: Требуемая точность не является достижимой. Достижимая точность по IT5, поэтому требуемая точность соединения будет обеспечиваться селективной сборкой. Для получения равных размерных групп верхнее предельное отклонение отверстия увеличиваем на 1мкм (таб.1). В данном примере число размерных групп превышает нормальное количество, поэтому рекомендуется сократить число размерных групп, которое не должно превышать 3-5. Эскизы размерных групп гладкого цилиндрического соединения изображены на (рис.8), поршня и отверстия на (рис.9а,б).

Таблица 1.

Задание №5 1) По ГОСТ 333-59 выбираем роликоподшипники конические. d=45мм, D=85мм, Tmax =21мм,C1 =16, r =0,8мм. Выбрать посадку циркуляционного нагруженного внутреннего кольца роликоподшипника конического № 7209 класса точности 0 на вращающийся сплошной вал. Радиальная реакция опоры R=3000 kH. Нагрузка ударная, перегрузка 200%. Осевой нагрузки нет.

Из таблицы по найденному значению интенсивности нагрузки выбираем соответствующие поля допусков. Поле допуска вала k6, поле допуска отверстия Н7 (местное нагружение кольца табл.4.89 ГОСТ 512-73). 2) Подбираем посадки шпонок. По ГОСТ 23360-78 выбираем основные размеры шпонок: для диаметра 38 мм Шпонка для диаметра 60 мм Шпонка Предельные отклонения по ширине b ГОСТ 26360-78: Паз- N9 Ширина шпонки- h9 Ширина паза на валу- P9 Ширина паза во втулке- D10 3) Выявить размерную цепь. Δtв =80°-20°=60°С αв =12·10-6 1/град Δlв = Δtв · αв · lв =60°·100·12·10-6 =72 мкм Δtк =40°-20°=20°С αк =9·10-6 1/град Δlк = Δtк · αк · lк =20°·227·9·10-6 =41 мкм Δlв - Δlк =72-41=31мкм Smin =e0 +31=40+31=71мкм Δне должен превышать 1 мм. В результате вычисления мы получили интервал значений, в которых находится значение Δ, но с целью экономической целесообразности данный интервал принимаем равным от 0,1 до 0,9 мм. ТΔ=Δmax – Δmin =0,9-0,1=0,8 мм ТАi =TΔ/n=0,8-(2-0,120)/7=0,08 мм Вычисляем размер регулировочного элемента А8 , а сборку будем осуществлять пригонкой. Δmin = (А1 -0,08)-(( А2 +0,08/2)+ А3 +А4 +А5 + А6 +А7 +А8 + (А9 +0,08/2))=(279- -0,08)–((26-0,04)+67+21+5+105+А8 +(20+0,04)) Отсюда, А8 =25,74 мм. Δmin =0,1 мм Δmax 0,9 мм При рассчитанных размерах, образуется размерная цепь обеспечивающая осевой зазор в подшипниковом узле Δ= Δmin … Δmax . Сборка обеспечивается по методу полной взаимозаменяемости. Расчет размерной цепи осуществлялся по методу равных допусков. Results after 5012 simulations. Last Measurement Nominal Minimum Maximum Variation Stability Change ------------------ ---------- ---------- ---------- ---------- --------- ------ Measurement 1 0.4500 0.4500 0.6200 0.1000 High 12 Measurement 2 0.4500 0.4500 0.6200 0.1000 High 12 Графическое изображение размерной цепи рис.10.

Эскиз вала рис.11.

Эскиз зубчатого колеса рис.12.

Задание №6 Выполнить эскизы прямобочного шлицевого соединения, пронормировать по точности для всех трёх методов центрирования. Расшифровать обозначения. По ГОСТ 1139-80 выбираем прямобочное шлицевое соединение для диаметра 38мм. Выбираем прямобочное шлицевое соединение для средней серии. Обозначение прямобочного шлицевого соединения при центрировании по: 1) внутреннему диаметру: d-8*32 H7/e8*38H12/a11*6D9/f8 (исполнение С) 2) наружнему диаметру: D-8*32 *38H8/h7*6F10/h9 (исполнение В) 3) по ширине: b-8*32 *38H12/a11*6D9/h8 (исполнение В) Эскизы прямобочного шлицевого соединения рис.13. Задание №7 Выполнить эскизы эвольвентного шлицевого вала, пронормировать по точности для всех трёх методов центрирования. Расшифровать обозначения. По ГОСТ 6033-80 выбираем эвольвентный шлицевый вал для диаметра 38мм. Обозначение эвольвентного шлицевого вала при центрировании по: 1) внутреннему диаметру: i 38*1,25* 7H/6g*9H/9h 2) наружнему диаметру и посадкой 7H/6g, с посадкой по нецентрирующим поверхностям зубьев 9H/9h: 38*g6*1,25* 9h 3)по боковой поверхности зубьев и посадкой 9H/9g : 38*1,25* 9g Эскизы эвольвентного шлицевого вала рис.14.

Список литературы 1. Нормирование точности в машиностроении: Учеб. для машиностроит. спец. Вузов./Под ред. Ю.М. Соломенцева.-2-е изд., испр. и доп.-М.: Высш. шк.; Издательский центр «Академия», 2001.-335 с.: ил. 2. Детали машин. Проектирование: Справочное учебно-методическое пособие / Л.В. Курмаз, А.Т. Скойбеда. – 2-е изд., испр.: М.: Высш. шк.,2005. – 309 с.: ил. 3. Допуски и посадки. Справочник. В 2-х ч. Ч. 2/Под ред. В.Д. Мягкова. 5- е изд., перераб. и доп. Л.: Машиностроение. Ленингр. отд-ние. 1978-с. 545-1032, ил. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||