| Курсовой проект

на тему

:

Расчет производственно-технической базы

автотранспортного предприятия

Содержание

Введение

1. Исходные данные

2. Расчет производственной программы технического обслуживания, диагностики и текущего ремонта автомобилей

2.1. Корректировка норм пробега автобусов до технического обслуживания и капитального ремонта

2.2. Приведение автомобилей к одной технологически совместимой группе

2.3. Расчет годовой и суточной программ по видам ТО, Д и КГ

3. Расчет годовых объемов работ по ТО, ТР и Д и самообслуживание предприятия

3.1. Выбор метода организации технологического процесса ТО, ТР, Д и корректировка нормативов трудоемкости ТО

3.2. Годовые объемы работ по ТО, Д, ТР и самообслуживание

3.3. Распределение трудоемкости ТО, ТР и СО по видам работ

4. Расчет численности производственных рабочих и рабочих по СО АТП.

5. Расчет количества универсальных постов ТО, Д, ТР и ЕО

5.1 Расчет количества универсальных постов ТО и Д

5.2 Расчет количества постов ТР

6. Расчет площадей производственно-складских помещений

6.1. Расчет площадей зон ТО, ТР и Д

6.2. Расчет площадей производственных цехов и складов

6.3. Расчет площадей цехов по СО АТП

6.4. Расчет площадей зон ожидания и хранения (посты подпора)

6.5. Расчет площади участка предприятия

Заключение

Список литературы

Приложение

Введение

Повышение надежности автомобилей и снижение затрат на их содержание составляют одну из сложных проблем в настоящее время. Решение этой проблемы, с одной стороны, обеспечивается автомобильной промышленностью за счет выпуска автомобилей новых конструкций, обладающих большей эксплуатационной надежностью и технологичностью (ремонтопригодностью), с другой стороны - средствами технической эксплуатации в результате совершенствования методов технической эксплуатации автомобилей, повышения производительности труда (внедрения научных методов), снижения трудоемкости технического обслуживания и ремонта, увеличения межремонтных пробегов автомобилей и их агрегатов, что обеспечивается развитием материально-технической базы автомобильного транспорта, широкого применения средств механизации и автоматизации производственных процессов.

Одновременно большое влияние на совершенствование методов и средств технической эксплуатации оказывает развитие научных исследований в области технической эксплуатации автомобилей, режимов технического обслуживания, нормирования, надежности и долговечности автомобилей.

Целью данной контрольной работы является произведение технологического расчета автотранспортного предприятия ОАО “Silibro”.

АТП “Silibro” занимается перевозкой людей по Челябинской области на Икарусах-280, имея в наличии 20 автомобилей. Имеет базу постоянной дислокации, которая включает в себя отдел по управлению АТП и отдел технического обслуживания АТП.

Отдел ТО занимает большую часть территории АТП, включает в себя цеха, участки, стоянки, боксы.

Задачей данного технологического расчета является определение необходимых данных для разработки планировочного решения АТП (число производственных рабочих, число постов и линий ТО, Д и ТР, размер площадей производственных, складских и др. помещений).

1. Исходные данные

Списочное количество Ас = 20 Икарусов.

Среднесуточный пробег одного Икаруса lСС

= 250 км.

Количество дней работы в году АТП Др = 300 дн.

Количество дней работы в году зон и цехов ЕО, ТО-1, ТО-2, Д-1 и Д-2 – 305 дн.

Количество дней работы в году зон и цехов ТР – 300 дн.

Количество смен работы в году зон и цехов ЕО, ТО-1, ТО-2, Д-1 и Д-2, Сi

= 1.

Количество смен работы в году зон и цехов ТР, Сi

=2.

Продолжительность рабочей смены зоны, цеха Тс

= 8 ч.

Категория условий эксплуатации – III:

- тип дорожного покрытия – цементо-бетон;

- рельеф местности – 250 м.;

- условия движения – большой город, более 100 тысяч человек.

Климатические условия эксплуатации - умеренный климатический район.

Доля новых Икарусов – 80%.

Доля старых Икарусов – 20%.

2. Расчет производственной программы технического обслуживания, диагностики и текущего ремонта автомобилей АТП ОАО

Silibro

Расчет производственной программы ТО, Д и ТР автомобилей можно рассчитать различными методами: аналитический, то есть с использованием системы уравнений и учетом времени на списание подвижного состава; с использованием различных таблиц и программ, построенных на основе расчетных условий. Однако они базируются на так называемом цикловом методе расчета. При этом под циклом понимается пробег, и период времени с начала эксплуатации нового или капитального ремонта или списания.

Цикловой метод расчета производственной программы предусматривает выбор и корректирование периодичности ТО-1, ТО-2 и пробега до КР для подвижного состава проектируемого АТП, расчет числа КР и ТО на один автомобиль и весь парк за год.

При разнотипном парке расчет программы ведется по группам одномарочного подвижного состава, в которые включаются модели и модификации, близкие по нормативам периодичности и трудоемкости ТО и ТР автомобилей. Для этого в начале необходимо скорректировать периодичность пробега и трудоемкость для каждого автомобиля, а далее привести автомобили к основной модели, и разбить их на группы.

2.1. Корректировка норм пробега Икарусов до технического обслуживания и капитального ремонта

Нормативная периодичность ТО и средний цикловой пробег Lкр корректируется в зависимости от категории условий эксплуатации, типа и модификации подвижного состава и природно-климатических условий.

LТО

= L(н)

ТО

×k1

×k2

, км (2.1)

Lкр

= L(н)

кр

×k1

×k2

×k3

, км (2.2)

где LТО

– скорректированная периодичность ТО, км.;

Lкр – скорректированная периодичность на средний цикловой пробег, км.;

L(н)

ТО1

, L(н)

кр

– нормативная периодичность ТО и КР, соответственно, км.;

k1

– коэффициент учета категории эксплуатации (k1

= 0,8);

k2

– коэффициент учета отличия данного автомобиля от базовой модели (k2

= 0,85);

k3

– коэффициент учета природно-климатических условий (k3

= 0,9).

LТО1

= 4 000×0,8×0,85 = 2 720 км.

LТО2

= 16 000×0,8×0,85 = 10 880 км.

Lкр

= 150 000×0,8×0,85×0,9 = 91 800 км.

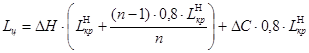

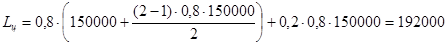

Цикловой пробег исходя из Lкр

определяется:

- пробег автомобиля до первого КР; - пробег автомобиля до первого КР;

n – число циклов, n = 2;

- соответственно доля новых и “старых” автомобилей (“старые” автомобили – автомобили прошедшие КР). - соответственно доля новых и “старых” автомобилей (“старые” автомобили – автомобили прошедшие КР).

км. км.

Корректировка периодичности до ТО-1, ТО-2, КР приведена в таблице 2.1.

Таблица 2.1. Скорректированная периодичность по корректировочным коэффициентам, по кратности с lСС

и между собой

| Модель

|

Периодичность пробега по нормативам

|

Скорректированная периодичность по корректи-ровочным коэффициентам

|

Скорректированная по кратности с lСС

и между собой

|

| lСС

|

250

|

-

|

-

|

| LТО-1

|

4 000

|

2 720

|

16

|

| LТО-2

|

16 000

|

10 880

|

4

|

| КР

|

150 000

|

91 800

|

2

|

Так как постановка автомобилей на техническое воздействие осуществляется после целого количества дней эксплуатации, периодичности были скорректированы со среднесуточным пробегом. Корректировка заключается в подборе численных значений периодичности ТО и КР, кратных между собой и среднесуточным пробегом.

2.2. Приведение автомобилей к одной технологически совместимой группе

Разбиваем автомобили на технологически совместимые группы, для каждой из них выбираем базовую марку автомобиля, к которой будем приводить другие марки автомобилей данной группы. В качестве базовых марок выбираем: автобус “Икарус–280”.

Приведение количества автомобилей каждой марки в группе к основной марке производится через коэффициент приведения:

Апр

i

= Аci

×kпр

i

, автобусов (2.3)

где Апр

i

– число приведенных автомобилей i-той марки;

Ас

i

– списочное число автомобилей i-той марки;

kпр

i

– коэффициент приведения.

Апр

= Ас

= 20 автобусов, так как все автобусы изначально были одной и той же марки “Икарус-280”. В дальнейшем технологический расчет ведем по приведенному числу автомобилей с использованием нормативов основных марок.

2.3. Расчет годовой и суточной программ по видам ТО, Д и КГ

Первоначально определяем количество КР и обслуживании каждого вида на один автомобиль за цикл:

(2.4) (2.4)

(2.5) (2.5)

(2.6) (2.6)

(2.7) (2.7)

LЕОс

= lсс

= 250 км. (2.8)

где Leoc, Lto-i. Lto-2 - периодичность TO и среднециклового пробега, принятые к расчету, км.

Расчет количества КР и обслуживание каждого вида на один автомобиль за цикл приведены в табл. 2.2.

Таблица 2.2. Количество КР и обслуживание каждого вида на один автомобиль за цикл

| Количество автобусов

|

|

|

|

|

| 20

|

300

|

0,82 ≈ 1

|

5,89 ≈ 6

|

20,56 ≈ 21

|

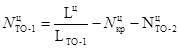

Годовое количество ТО, КР и Д на весь парк автомобилей находится из уравнений:

Nкр

= Nц

кр

∙Ас

∙ηц

(2.9)

NТО-1

= Nц

ТО-1

∙Апр

∙ηц

(2.10)

NЕОс

= Nц

ЕОс

∙Апр

∙ηц

(2.11)

NЕОм

= 1,6(Nц

ТО-1

+ Nц

ТО-2

) (2.12)

NД-1

= 1,1Nц

ТО-1

+ Nц

ТО-2

(2.13)

NД-2

= 1,2Nц

ТО-2

(2.14)

где Ас - списочное количество автомобилей данной группы;

Апр - число приведенных автомобилей;

ηц

- коэффициент цикличности;

(2.15) (2.15)

где Дгр - количество рабочих дней в году;

lсс - среднесуточный пробег автомобиля;

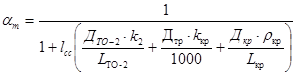

αm

- коэффициент технической готовности автомобиля. Этот коэффициент определяется из уравнения:

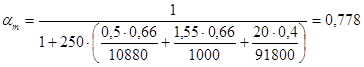

(2.16) (2.16)

где ДТО-2

- нормативный простой в ТО-2, ДТО-2

≤ 1 дн.;

ДТР

- нормативный простой удельный в ТР, дни/1000 км;

Дкр

- нормативный простой в КР, дней;

, дн/1000 км. (2.17) , дн/1000 км. (2.17)

Где ДТО и ТР

– нормативный простой подвижных средств в ТО и ТР;

к4

– коэффициент корректирования простоя в ТО и ТР в зависимости от пробега с начала эксплуатации;

ρкр

- коэффициент, учитывающий действительную потребность в КР;

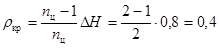

(2.18) (2.18)

где кТО-2

, кТР

к/г - коэффициенты, учитывающие объемы работ по ТО-2 и ТР, выполняемые в эксплуатационное время;

(2.19) (2.19)

(2.20) (2.20)

где ТТО-2

, ТТР

- число часов работы зон ТО-2 и ТР, совпадающее со временем эксплуатации автомобилей (работы на линии);

ТсТО-2

, ТсТР

- время работы смены зон ТО-2 и ТР;

СТО-2

, СТР

- количество смен зон ТО-2 и ТР.

Коэффициент технической готовности, согласно формулы (1.16):

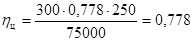

Расчет коэффициента цикличности, согласно формулы (1.15):

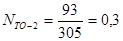

Получим годовое количество ТО, КР и Д на весь парк автобусов:

Nкр

= 1∙20∙0,778 = 15,56 ≈ 16;

NТО

-1

= 21∙20∙0,778 = 326,76 ≈ 327; NТО

-2

= 6∙20∙0,778 = 93,36 ≈ 93;

NЕОс

= 300∙20∙0,778 = 4668;

NЕОм

= 1,6∙(21 + 6) = 43,2 ≈ 43;

NД

-1

= 1,1∙21 + 6 = 29,1 ≈ 29; NД

-2

= 1,2∙6 = 7,2 ≈ 7.

3. Расчет годовых объемов работ по ТО, ТР и Д и самообслуживание предприятия

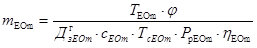

Перед расчетом годовых объемов работ необходимо скорректировать нормативные трудоемкости TO и TP согласно «Положению» и принятому методу организации технологического процесса, применения механизации и диагностирования.

3.1. Выбор метода организации технологического процесса ТО, ТР, Д и корректировка нормативов трудоемкости ТО

Исходными величинами для выбора метода организации технологического процесса в i-той зоне ТО служат ритм производства Ri

и такт поста τi

которые рассчитываются по формулам:

Ri = Tci∙Ci∙60/Nci, мин (3.1)

τi = (ti∙60/Pni) + Tn, мин (3.2)

где ti - скорректированная нормативная трудоемкость i-го вида обслуживания, чел-ч;

Рni - среднее количество рабочих на посту i-го вида обслуживания;

n - время на установку автомобиля на пост и съезд с поста, Tn = 1 ...3 мин;

Тci - продолжительность смены, ч;

Сi - число смен;

Nci - суточная производственная программа.

Перед вычислением такта поста i-го ТО или Д их нормативные корректируем по «Положению ...» и от варианта сочетания Д с технологическим процессом ТО и ТР автомобилей.

Наиболее распространенным вариантом включения Д-1 и Д-2 в общий технологический процесс ТО и ТР является выполнение их на ТО постах. При этом из нормативных трудоемкостей ТО-1 и ТО-2 вычитаем нормативные трудоемкости Д-1 и Д-2.

Таким образом, предварительная корректировка нормативных трудоемкостей ТО-1 и ТО-2 выглядит следующим образом:

tТО-1

= tц

ТО-1

∙k2

∙k5

– tД-1

(3.3)

tТО-2

= tц

ТО-2

∙k2

∙k5

– tД-2

(3.4)

где tц

ТО-1

, tц

ТО-2

- нормативная трудоемкость ТО-1 и ТО-2.

Значения нормативных трудоемкостей tД-1

, tД-2

принимаем исходя из соотношений:

tД-1

= (0,08-0,15)tц

ТО-1

(3.5)

tД-2

= (0,07-0,12)tц

ТО-2

(3.6)

Нижние пределы Д-1 и Д-2 соответствуют автобусам и грузовым автомобилям, верхние - легковым.

tЕОс

= tц

ЕО

∙k2

∙k3

∙k6

∙kм

(3.7)

tЕОм

= 0,5∙tц

ЕОс

(3.8)

tТР

= tцТР

∙k1

∙k2

∙k3

∙k4

∙k5

∙k6

(3.9)

где tЕО

m

- скорректированная трудоемкость ЕОт

,

tц

ЕОс

- нормативная трудоемкость ЕОС

,

k1

, k2

, k3

, k4

, k5

- соответственно коэффициенты корректирования нормативов с учетом конкретных условий эксплуатации;

k1

- коэффициент, учитывающий категорию условий эксплуатации (1,1);

k2

- коэффициент, учитывающий модификацию подвижного состава (1,15);

k3

-

коэффициент, учитывающий климатический район (1,2);

k4

- коэффициент, учитывающий число технологически совместимого подвижного состава (1,19);

k5

-

коэффициент, учитывающий условия хранения (1,0);

k6

- коэффициент учета диагностирования технического состояния автомобиля, к6

= 0,90...0,85;

kM

- коэффициент механизирования и механизированно-ручных работ, км

≈ 0,15 (при механизации, близкой к полной: вакуумная установка, механизированная установка);

tТР

- скорректированная трудоемкость ТР;

tц

ТР

- нормативная трудоемкость ТР.

Нормативные трудоемкости ТО-1, ТО-2, ЕОс и ТР равны соответственно 7,8; 31,2; 0,5 и 6,1 чел-ч.

Корректирование значений трудоемкости по корректировочным коэффициентам приведена в табл. 3.1.

Таблица 3.1. Скорректированное значение трудоемкости по корректировочным коэффициентам

| Марка автобуса

|

tД-1

|

tД-2

|

tТО-1

|

tТО-2

|

tЕОс

|

tЕОм

|

tТР

|

| Икарус-280

|

0,624

|

2,184

|

8,346

|

33,696

|

0,093

|

0,25

|

9,917

|

Трудоемкость ЕОс

не зависит от применения диагностирования, поэтому предварительная корректировка нормативной трудоемкости производим только по «Положению...».

Вычислим ритм производства Ri

и такт поста τi

для каждого процесса.

После вычисления ритма производства и такта поста производится выбор метода организации технологического процесса ТО и Д.

Если τi > 3Ri„ то процесс следует осуществлять на универсальных постах.

Суточная производственная программа рассчитывается по каждому виду обслуживания (EO, TO-I и ТО-2) и диагностирования (Д-1 и Д-2).

; ;

где Ni

г

–

годовая программа по каждому виду ТО или диагностики в отдельности.

; ;  ; ;  ; ;  ; ;

; ;

ТО-1:

RТО-1

= 8∙1∙60/1 = 480 мин.

τТО-1

= (8,346∙60/1) + 2 = 502,76 мин.

Так как 502,76 < 3∙480 = 1440, то используем поточную линию.

ТО-2:

RТО-2

= 8∙1∙60/0,3 = 1600 мин.

τТО-2

= (33,696∙60/1) + 2 = 2023,76 мин.

Так как 2023,76 < 3∙1600 = 4800, то используем поточную линию.

ЕО:

RЕО

= 8∙1∙60/15 = 32 мин.

τЕО

= (0,093∙60/1) + 2 = 7,58 мин.

Так как 7,58 < 3∙32 = 96, то используем поточную линию.

Д-1:

RД-1

= 8∙1∙60/0,1 = 4800 мин.

τД-1

= (0,624∙60/1) + 2 = 39,44 мин.

Так как 39,44 < 3∙4800 = 14400, то используем поточную линию.

Д-2:

RД-2

= 8∙1∙60/0,02 = 24000 мин.

τД-2

= (2,184∙60/1) + 2 = 133,04 мин.

Так как 133,04 < 3∙24000, то используем поточную линию.

ТР:

RТР

= 8∙1∙60/20 = 24 мин.

τТР

= (9,917∙60/1) + 2 = 597,02 мин.

Так как 597,02 > 3∙24 = 72, то используем универсальные посты.

Таким образом, метод организации технологического процесса ТО-1 и ТО-2, ЕО, Д-1 и Д-2 – поточные линии, а ТР – универсальные посты.

3.2. Годовые объемы работ по ТО, Д, ТР и самообслуживание

Годовые объемы работ по ТР, каждому виду ТО и Д в чел-ч. определяются:

ТЕОс

= Nг

ЕОс

∙tЕОс

, (3.10)

ТЕО

m

= Nг

ЕО

m

∙tЕО

m

, (3.11)

ТТО-1

= Nг

ТО-1

∙tТО-1

, (3.12)

ТТО-2

= Nг

ТО-2

∙tТО-2

, (3.13)

ТД-1

= Nг

Д-1

∙tД-1

, (3.14)

ТД-2

= Nг

Д-2

∙tД-2

, (3.15)

(3.16) (3.16)

где Nг

i

- годовое количество i-го вида обслуживания;

ti

- скорректированная трудоемкость i-го вида обслуживания;

Lг

- годовой пробег одного автомобиля данной марки:

Lг = Дг

р.хоз.

∙αm

∙lcc

= Дг

р.авт.

∙αm

∙lcc

(3.17)

Тогда:

Lг = 300.

∙0,778∙250 = 58350 км.

ТЕОс

= 4668∙0,093 = 434,12 чел-ч.

ТЕО

m

= 43∙0,25 = 10,75 чел-ч.

ТТО-1

= 327∙8,346 = 2729,14 чел-ч.

ТТО-2

= 93∙33,696 = 3133,73 чел-ч.

ТД-1

= 29∙0,624 = 18,10 чел-ч.

ТД-2

= 7∙2,184 = 15,288 чел-ч.

чел-ч. чел-ч.

Годовой объем работ в чел-ч по самообслуживания (СО) предприятия принимается в процентном отношении от суммарной трудоемкости работ ТО, ТР и Д:

Тсо

= (ТЕОс

+ ТЕО

m

+ ТТО-1

+ ТТО-2

+ ТД-1

+ ТД-2

+ ТТР

)∙kСО

/100 (3.18)

где kСО

- объем работ по самообслуживанию, kСО

=15%.

Тсо

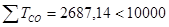

= (434,12 + 10,75 + 2729,14 + 3133,73 + 18,10 + 15,29 + 11573,14)∙15/100 = 2687,14 чел-ч.

; следовательно, работы с СО нет смысла выполнять самостоятельным подразделением (ОГМ). ; следовательно, работы с СО нет смысла выполнять самостоятельным подразделением (ОГМ).

3.3. Распределение трудоемкости ТО, ТР и СО по видам работ

Для определения объемов работ в производственных цехах выполняется распределение годовых трудоемкостей ЕОс

, ЕОт>

ТО-1, ТО-2, Д и ТР по видам работ в процентах.

Годовой объем работ соответствующего вида в чел-ч определяется по формуле:

(3.19) (3.19)

где tг

j

- годовая трудоемкость j-го вида работ, чел-ч.;

tг

i

- общая годовая трудоемкость i-го вида ТО, ТР, СО;

Вj

– доля j-го вида работ в % от общей годовой трудоемкости ТО, ТР или СО.

Распределение трудоемкости по ТО и ЕО по видам работ приведены в табл. 3.2, распределение трудоёмкости ТР и СО по видам работ приведены в табл. 3.3.

Таблица 3.2. Распределение трудоемкости по ТО и ЕО

| Вид работ

|

Трудоемкость работ

|

| %

|

Чел-ч.

|

| ЕОс

|

| Уборочные

|

45

|

195,39

|

| Моечные

|

35

|

151,97

|

| Обтирочные

|

20

|

86,84

|

| ЕОс всего:

|

100

|

434,2

|

| ЕОм

|

| Уборочные

|

55

|

5,9125

|

| Моечные и обтирочные

|

45

|

4,8375

|

| ЕОм всего:

|

100

|

10,75

|

| ТО-1

|

| Крепежные

|

48

|

1309,9872

|

| Регулировочные

|

5,7

|

155,56098

|

| Электротехнические

|

7,3

|

199,22722

|

| По обслуживанию системы питания

|

5

|

136,457

|

| Шинные

|

4

|

109,1656

|

| Смазочно-заправочные

|

30

|

818,742

|

| Итого по ТО-1

|

100

|

2729,14

|

| ТО-2

|

| Крепежные

|

30

|

940,119

|

| Регулировочные

|

9,7

|

303,97181

|

| Электротехнические

|

8,3

|

260,09959

|

| По обслуживанию системы питания

|

8

|

250,6984

|

| Шинные

|

4

|

125,3492

|

| Смазочно-заправочные

|

40

|

1253,492

|

| Итого по ТО-2

|

100

|

3133,73

|

| Д

|

| Д-1 и Д-2

|

100

|

33,39

|

Таблица 3.3. Распределение трудоемкости ТР и СО по видам работ

| Вид работ

|

Трудоемкость работ

|

| %

|

Чел-ч.

|

| Работы, выполняемые на постах зоны ТР

|

| Контрольно-диагностические

|

1,8

|

48,36852

|

| Крепежные

|

2,5

|

67,1785

|

| Регулировочные

|

2,2

|

59,11708

|

| Разборно-сборные

|

21,4

|

575,04796

|

| Итого:

|

27,9

|

749,71206

|

| Работы, выполняемые в цехах и частично на постах

|

| По ремонту агрегатов

|

18

|

483,6852

|

| Аккумуляторные

|

1,5

|

40,3071

|

| Электротехнические

|

7

|

188,0998

|

| По ремонту системы питания

|

4

|

107,4856

|

| Шиномонтажные

|

4,2

|

112,85988

|

| Шиноремонтные (вулканизация)

|

1,4

|

37,61996

|

| Медницкие

|

2,2

|

59,11708

|

| Жестяницкие

|

3,2

|

85,98848

|

| Сварочные

|

3,4

|

91,36276

|

| Кузнечно-рессорные

|

3

|

80,6142

|

| Арматурно-кузовные

|

5,2

|

139,73128

|

| Обойные

|

5

|

134,357

|

| Малярные

|

6

|

161,2284

|

| Слесарно-механические

|

8

|

214,9712

|

| Итого:

|

72,1

|

1937,42794

|

| Всего:

|

100

|

2687,14

|

| Работы по СО (ОГМ) автопарка

|

| Электротехнические

|

25

|

671,785

|

| Механические

|

10

|

268,714

|

| Слесарные

|

16

|

429,9424

|

| Кузнечные

|

2

|

53,7428

|

| Сварочные

|

4

|

107,4856

|

| Жестяницкие

|

4

|

107,4856

|

| Медницкие

|

1

|

26,8714

|

| Паропроводные

|

22

|

591,1708

|

| Ремонтно-строительные

|

6

|

161,2284

|

| Деревообделочные

|

10

|

268,714

|

| Итого

|

100

|

2687,14

|

4. Расчет численности производственных рабочих и рабочих по СО АТП

При расчете численности рабочих определяем технологически необходимое Рт и штатное Рш количество рабочих. Рт для проведения работ на постах и в производственных цехах рассчитывается по формуле:

Рт = Тi

/Фм, чел. (4.1)

где Тi

- годовой объем работ по зоне ТО, Д, ТР или цеху, чел-ч.;

Фм - годовой фонд времени рабочего места, ч.;

Рш рассчитывается по формуле:

Рш = Тi

/Фр, (4.2)

где Фр - годовой фонд времени штатного рабочего, ч.

Годовой фонд времени штатного рабочего меньше фонда времени рабочего места за счет предоставления рабочим отпусков и невыходов на работу по уважительным причинам. Расчет численности производственных рабочих по СО АТП приведен в табл.4.1.

Таблица 4.1. Расчет численности производственных рабочих по СО АТП

| Вид работ

|

Годовая трудоемкость работ, чел-ч.

|

Годовой фонд времени рабочего места, ч.

|

Расчетное количество рабочих

|

Принятое количество рабочих

|

Годовой фонд времени штатного рабочего, ч.

|

Расчетное количество штатных рабочих, чел.

|

Принятое количество штатных рабочих, чел.

|

| Зоны ТО, ТР и Д

|

| Зона ЕО

|

444,95

|

2070

|

0,21

|

1

|

1820

|

0,24

|

1

|

| Зона ТО-1

|

2729,14

|

2070

|

1,32

|

1

|

1820

|

1,50

|

1

|

| Зона ТО-2

|

3133,73

|

2070

|

1,51

|

1

|

1820

|

1,72

|

2

|

| Зона Д

|

33,39

|

2070

|

0,02

|

1

|

1820

|

0,02

|

1

|

| Зона ТР

|

749,71

|

2070

|

0,36

|

1

|

1820

|

0,41

|

1

|

| Итого:

|

7090,92

|

-

|

-

|

5

|

-

|

-

|

6

|

| Производственные цеха

|

| Моторный

|

483,69

|

2070

|

0,23

|

1

|

1820

|

0,27

|

1

|

| Агрегатный

|

| Слесарно-механический

|

214,97

|

2070

|

0,10

|

1

|

1820

|

0,12

|

1

|

| Медницкий

|

59,12

|

2070

|

0,03

|

1

|

1820

|

0,03

|

1

|

| Жестяницкий

|

85,99

|

2070

|

0,04

|

1

|

1820

|

0,05

|

1

|

| Кузнечно-рессорный

|

80,61

|

1830

|

0,04

|

1

|

1610

|

0,05

|

1

|

| Арматурно-кузовной

|

139,73

|

2070

|

0,07

|

1

|

1820

|

0,08

|

1

|

| Обойный

|

134,36

|

2070

|

0,06

|

1

|

1820

|

0,07

|

1

|

| Малярный

|

161,23

|

1830

|

0,09

|

1

|

1610

|

0,10

|

1

|

| Шиномонтажный

|

112,86

|

2070

|

0,05

|

1

|

1820

|

0,06

|

1

|

| Шиноремонтный

|

37,62

|

2070

|

0,02

|

1

|

1820

|

0,02

|

1

|

| Сварочный

|

91,36

|

1830

|

0,05

|

1

|

1610

|

0,06

|

1

|

| Аккумуляторный

|

40,31

|

1830

|

0,02

|

1

|

1610

|

0,03

|

1

|

| Электротехнический

|

188,10

|

2070

|

0,09

|

1

|

1820

|

0,10

|

1

|

| По ремонту системы питания

|

107,49

|

2070

|

0,05

|

1

|

1820

|

0,06

|

1

|

| Итого:

|

1937,44

|

-

|

-

|

14

|

-

|

-

|

14

|

| Работы по СО (ОГМ)

|

| Электротехнические

|

671,79

|

2070

|

0,32

|

1

|

1820

|

0,37

|

1

|

| Механические

|

268,71

|

2070

|

0,13

|

1

|

1820

|

0,15

|

1

|

| Слесарные

|

429,94

|

2070

|

0,21

|

1

|

1820

|

0,24

|

1

|

| Кузнечные

|

53,74

|

1830

|

0,03

|

1

|

1610

|

0,03

|

1

|

| Сварочные

|

107,49

|

1830

|

0,06

|

1

|

1610

|

0,07

|

1

|

| Жестяницкие

|

107,49

|

2070

|

0,05

|

1

|

1820

|

0,06

|

1

|

| Медницкие

|

26,87

|

2070

|

0,01

|

1

|

1820

|

0,01

|

1

|

| Паропроводные

|

591,17

|

2070

|

0,29

|

1

|

1820

|

0,32

|

1

|

| Ремонтно-строительные

|

161,23

|

2070

|

0,08

|

1

|

1820

|

0,09

|

1

|

| Деревообделочные

|

268,71

|

2070

|

0,13

|

1

|

1820

|

0,15

|

1

|

| Итого:

|

2687,14

|

-

|

-

|

10

|

-

|

-

|

10

|

Общее количество штатных рабочих – 30 человек.

5. Расчет количества универсальных постов ТО, Д, ТР и ЕО

5.1. Расчет количества универсальных постов ТО и Д

Число универсальных постов определяем только для тех зон, в которых обслуживание приняли на универсальных постах. Исходными величинами для расчета универсальных постов ТО и Д служат такт поста τi

, ритм производства Ri

, расчет τi

и Ri

приведен в п. 3.1.

mi

= τi

/Ri

(5.1)

При расчете постов ТО-2 вводится коэффициент использования рабочего времени поста: ηТО-2

= 0,65...0,98.

mТО-2

= τТО-2

/(RТО-2

∙ηТО-2

) (5.2)

ТО-1:

mТО-1

= τТО-1

/RТО-1

= 502,76/480 = 1,047 ≈ 1 пост

ТО-2:

mТО-2

= τТО-2

/(RТО-2

∙ηТО-2

) = 2023,76/(1600∙0,7) = 1,807 ≈ 2 поста

Принимаем 10 постов ТО-1 и 18 постов ТО-2.

Количество постов углубленных уборочно-моечных работ перед ТО и ТР (mЕО

m

) определяем по формуле:

(5.3) (5.3)

где ТЕО

m

- трудоемкость работ, выполняемых на постах ЕОm;

РрЕО

m

- количество рабочих на посту;

ηЕО

m

- коэфициент использования рабочего времени поста, ηЕО

m

= 0,87...0,98;

φ - коэффициент неравномерности поступления автомобилей, φ = 1,1... 1,8;

сЕО

m

- количество смен;

ТсЕО

m

- время смены.

mЕОс

= τЕОс

/RЕОс

(5.4)

Принимаем два общих поста углубленных моечных работ перед ТО и ТР.

5.2.

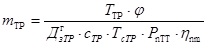

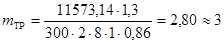

Расчет количества постов ТР

Количество постов ТР определяется по формуле:

(5.5) (5.5)

где ТТР

- годовая трудоемкость работ, выполняемых на постах ТР, чел.-ч.;

РnТР

- количество рабочих на посту, РnТР

= 1 ч.;

ηn

- коэффициент использования рабочего времени поста, ηn

= 0,85...0,9;

φ - коэффициент, учитывающий неравномерность поступления автомобилей в зону ТР, φ = 1,2... 1,5.

Принимаем 3 поста ТР.

6. Расчет площадей производственно-складских помещений

6.1. Расчет площадей зон ТО, ТР и Д

Площади зон ТО, ТР, Д-1, Д-2, ЕО рассчитываются предварительно:

Fзi

= la

∙ba

∙mi

∙k0

, м2

(6.1)

где la

и bа

- длина и ширина автомобиля, м;

mi

- число постов в зоне;

k0

- коэффициент плотности расстановки постов; k0

= 5...7 при обслуживании на универсальных постах.

Итоги расчета приведены в таблице 6.1.

Таблица 6.1. Расчет площадей зон ТО и ТР, Д

| Показатели

|

Расчет

|

| Длина автомобиля, lа

|

8

|

| Ширина автомобиля, bа

|

2

|

| Число постов зон, m

|

|

| ЕО

|

2

|

| ТО-1

|

1

|

| ТО-2

|

2

|

| ТР

|

3

|

| Коэффициент плотности, k0

|

6

|

| Площадь зоны

|

|

| ЕО

|

192

|

| ТО-1

|

96

|

| ТО-2

|

192

|

| Д

|

-

|

| ТР

|

288

|

| Общая площадь зон, м2

|

768

|

6.2. Расчет площадей производственных цехов и складов

Площади производственных цехов вычисляют, исходя из удельной площади, приходящейся на одного технологически необходимого рабочего в наиболее многочисленной смене:

Fцi

= f1

+ f2

∙(Pm

- 1), м2

(6.2)

где f1

, f2

- удельная площадь на первого рабочего и на каждого последующего, соответственно, м2

;

Рm

- число технологически необходимых рабочих, одновременно работающих в наиболее многочисленной смене.

Данные по расчету площадей цехов заносим в таблицу 6.2.

Таблица 6.2. Расчет площадей цехов

| Наименование цеха

|

Количество рабочих Рm

, чел.

|

Удельная площадь

|

Расчетная площадь Fц

, м2

|

| fуд1

|

fуд2

|

| Агрегатный

|

1

|

22

|

14

|

22

|

| Слесарно-механический

|

1

|

18

|

12

|

18

|

| Медницкий

|

1

|

15

|

9

|

15

|

| Жестяницкий

|

1

|

18

|

12

|

18

|

| Кузнечно-рессорный

|

1

|

21

|

5

|

21

|

| Арматурно-кузовной

|

1

|

21

|

15

|

21

|

| Обойный

|

1

|

18

|

5

|

18

|

| Малярный

|

1

|

18

|

5

|

18

|

| Шиномонтажный

|

1

|

18

|

15

|

18

|

| Шиноремонтный

|

1

|

12

|

6

|

12

|

| Аккумуляторный

|

1

|

21

|

15

|

21

|

| Электротехнический

|

1

|

15

|

9

|

15

|

| Сварочный

|

1

|

15

|

9

|

15

|

| По ремонту системы питания

|

1

|

14

|

8

|

14

|

| Итого:

|

14

|

-

|

-

|

246

|

Общая площадь цехов равна 246 м2

.

Расчет площадей складских помещений ведется по удельной площади на 10 единиц подвижного состава по выражению:

Fci

= 0,1Асп∙fск.уд

i

∙kci

∙kr

∙knc

∙kв

∙kc

, м2

(6.3)

где fск.уд

i

- удельная площадь i-го склада, м2

/10 авт.;

kci

, kr

, kпс

, kв

, kc

- коэффициенты корректировки расчетов, в зависимости от среднесуточного пробега автомобиля, численности подвижного состава, типа подвижного состава, высоты складирования и категории условий эксплуатации.

Результаты расчета площадей складов сводим в таблицу 6.3.

Таблица 6.3. Расчет площадей складских помещений на 10 единиц ПС

| Наименование показателей и складов

|

fуд

|

Значение

|

Площадь, м2

|

| Списочное количество Асп, шт.

|

20

|

-

|

-

|

| Коэффициенты:

|

|

|

|

| kci

|

-

|

0,8

|

-

|

| kr

|

-

|

1,1

|

-

|

| knc

|

-

|

1,4

|

-

|

| kв

|

-

|

1

|

-

|

| kc

|

-

|

1

|

-

|

| 0,1Асп∙kci

∙kr

∙knc

∙kв

∙kc

|

-

|

2,464

|

-

|

| Склады:

|

91,2

|

-

|

-

|

| Итого:

|

-

|

-

|

224,72

|

Общая площадь складских помещений, размещенных в производственном корпусе, исключая склад списанных автомобилей и склада кислорода, которые расположим на открытой местности, составит 224,72 м2

.

Общая площадь составит 470,72 м2

.

6.3. Расчет площадей цехов по СО АТП

Для расчета площади паропроводного цеха применяются нормы f1

и f2

для слесарно-механического; ремонтно-строительный по арматурно-кузовному; помещение агрегатов по агрегатному цеху. Данные по расчету площадей цехов по СО АПТ приведены в таблице 6.4.

Таблица 6.4. Расчет площадей цехов по СО АПТ

| Наименование цеха

|

Количество рабочих Рm

, чел.

|

Удельная площадь

|

Расчетная площадь Fц

, м2

|

| fуд1

|

fуд2

|

| Электротехнический

|

2

|

15

|

9

|

62

|

| Механический

|

18

|

20

|

| Слесарный

|

5

|

18

|

20

|

307

|

| Кузнечный

|

21

|

5

|

| Сварочный

|

15

|

9

|

| Жестяницкий

|

18

|

12

|

| Медницкий

|

15

|

9

|

| Паропроводной

|

3

|

18

|

12

|

186

|

| Ремонтно-строительный

|

18

|

12

|

| Деревообделочный

|

24

|

18

|

| Итого:

|

10

|

|

|

555

|

Общая площадь цехов по СО АПТ равна 555 м2

.

6.4.

Расчет площадей зон ожидания и хранения (посты подпора)

Количество постов ожидания перед ЕО определяется, исходя из 15...25% часовой программы, перед постами ТО-1, исходя из 10...15% сменной программы, перед постами ТР в количестве 20. ..30% от их числа.

На основании этого определяем, что посты ожидания для ЕО рационально разместить в зоне хранения, а перед ТО и ТР назначаем 2 поста в производственном корпусе.

Хранение подвижного состава может осуществляться на открытой площадке и в закрытом помещении. На данном предприятии стоянка автобусов закрытая и размещается в производственном корпусе.

Укрупнено, площадь хранения зоны может быть определена при хранении в закрытом помещении:

Fх

= fa

∙AM∙k0

, м2

(6.4)

где fa

- площадь, занимаемая автомобилем в плане, м2

;

АМ = Ас;

k0

- коэффициент плотности расстановка автомобилей, k0

= 2,5...3,0.

Fх

= 16∙20∙2,7 = 864 м2

6.5. Расчет площади участка предприятия

На стадии технико-экономического обоснования и при предварительных расчетах потребная площадь участка предприятия (га):

где F - площади, м2

;

Кз

-

плотность застройки территории, %.

Плотность застройки предприятия определяется отношением площади застройки к площади участка предприятия.

Общая площадь предприятия равна 3 322,15 м2

.

Заключение

Необходимым элементом современной организации производства технического обслуживания и ремонта в автотранспортных предприятиях является широкое применение средств механизации и автоматизации процессов.

Организация, методы и средства хранения подвижного состава должны обеспечивать сохранение парка автомобилей в межсменное время в технически исправном состоянии и его безотказную работу на линии.

Эти методы базируются на планово-предупредительной системе технического обслуживания и ремонта автомобилей, использовании теории надежности и диагностики технического состояния автомобилей.

Существенным по значению элементом для решения проблемы эксплуатационной надежности и снижения затрат на техническое обслуживание и ремонт автомобилей является совершенствование технологических процессов производства технического обслуживания и ремонта, включающее соответствующие технологические приемы, оборудование постов и рабочих мест и научную организацию труда.

Важнейшим вопросом технической эксплуатации автомобилей является метод проектирования технической базы автотранспортных предприятий - гаражей и станций технического обслуживания, обеспечивающих выполнение всех вышеуказанных требований по содержанию парка автомобилей.

Поставленная цель курсовой работы выполнена, цели достигнуты.

Список литературы

1. Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания: Учебник для ВУЗов.-2-е изд., перераб. и доп. - М: Транспорт, 1993.

2. Крамаренко Г.В. Техническая эксплуатация автомобилей: Учебник для ВУЗов. - М: Транспорт, 1976 г.

3. Болихин В.В. Ремонт машин и оборудования лесозаготовительных предприятий Учебное пособие - Л: ЛТА, 1990.

4. Положение о техническом обслуживании и ремонте подвижного состава авто мобильного транспорта - М: Транспорт, 1988.

ПРИЛОЖЕНИЕ

Сокращенные термины. Принятые сокращения.

АТП – автотранспортное предприятие.

АБК – административно-бытовой корпус.

Д – диагностирование.

КР – капитальный ремонт.

КПП – контрольно-пропускной пункт.

ЕОс – ежедневное обслуживание.

ЕОт – техническое ежедневное обслуживание.

ТО-1 - техническое обслуживание № 1.

ТО-2 – техническое обслуживание № 2.

ТР – текущий ремонт.

СО – самообслуживание предприятия.

ПС – подвижный состав.

|