| Содержание

Введение

1.

Формирование блока исходных данных:

1.1 Информация о судне и грузах

1.2 Выбор технологии грузоперевалки

1.3

Определение расчетной загрузки судна

2. Определение показателей плана стивидорного обслуживания судна:

2.1 Параметры кордонного грузового фронта

2.2 Удельная себестоимость грузоперевалки

2.3 Стивидорный тариф

2.4 Финансовый результат

3. Календарное планирование стивидорного обслуживания судна:

3.1 Моделирование задачи составления ПСОС

3.2 Подготовка исходных данных к составлению ПСОС

3.3 решение задачи и составление рабочей формы ПСОС

4. Оперативный анализ результатов стивидорного обслуживания судна:

4.1 Исходные положения

4.2 Версия реализации ПСОС

4.3 Анализ полученных результатов

Заключение

Литература

Приложение 1. Расчетное судно

Приложение 2. РТК перегрузки колес железнодорожных

Приложение 3. РТК перегрузки пробки в кипах

Введение

Основной задачей производственно-оперативного планирования в порту является установление объема и характера перегрузочных работ на планируемый период, распределение технических и трудовых ресурсов и разработка мероприятий для выполнения этого объема работ.

Обработка судов в портах возможна по различным вариантам, выбор которых определяется рядом факторов (номенклатурой грузов, типом судна, специализацией причала, возможностями технических средств и трудовых ресурсов, действующими нормами одновременной обработки судов, судо-часовыми нормами и др.). Отдельные варианты обычно не равнозначны по экономической эффективности. Кроме того, эффективность одного и того же варианта для порта и для флота может быть совершенно различной. Поэтому оптимальным может быть признан такой вариант, который обеспечивает достижение суммарной экономической эффективности по порту и флоту в целом.

Основными мероприятиями, касающимися организации труда, являются: подготовка, обслуживание и оснащение рабочего места; расстановка по рабочим местам в соответствии со знаниями и квалификацией каждого работающего; создание оптимального режима труда, позволяющего поддерживать работоспособность и состояние здоровья работающих на высоком уровне; разработка и внедрение научно обоснованных норм труда, правильно отражающих затраты труда работающих; материальное стимулирование и его совершенствование; улучшение бытовых, культурных и социальных условий жизни и труда работающих; всемерное улучшение методов охраны труда и техники безопасности; организация высокой дисциплины труда; создание условий творческой инициативы трудящихся и всемерное развитие всех форм соревнования; непрерывное повышение квалификации и знаний трудящихся.

Все указанные выше мероприятия направлены на повышение производительности труда.

Специфика перегрузочных работ обусловливает ряд особенностей в организации труда портовых рабочих.

Также необходимо отметить, что к оперативному планированию относят распределение перегрузочных ресурсов порта между объектами работ, отдельно по погрузке и выгрузке, разработка сменно-суточного плана работы порта, составление оптимального плана обработки каждого судна.

1. Формирование блока исходных данных

1.1. Информация о судне и грузах

Приводим основные эксплуатационно-технические характеристики заданного судна – «Бежица», необходимые для решения организационно-технологических вопросов стивидорного обслуживания судов (СОС) (табл.1.1-1.2.)

Таблица 1.1. Основные характеристики судна

| Наименование параметра

|

Значение

|

| Специализация

|

сухогруз

|

| Количество палуб

|

2

|

| Количество отсеков

|

6

|

| Чистая грузоподъемность, т

|

10514

|

| Киповая вместимость, м3

|

16790

|

Таблица 1.2. Параметры грузовых помещений и люков

| №

|

Трюма

|

Твиндеки

|

Люки

|

| L

, м

|

B

, м

|

H

, м

|

W

, м3

|

L

, м

|

B

, м

|

H

, м

|

W

, м3

|

L

, м

|

B

, м

|

| 1

|

16,1

|

15

|

4

|

610

|

16,1

|

15

|

3,6

|

790

|

8,4

|

6

|

| 5

|

17,3

|

15

|

6,6

|

1 630

|

17,3

|

15

|

3,3

|

1 210

|

13,7

|

2х6,1

|

| 3

|

18,4

|

15

|

6,6

|

2 140

|

16,8

|

15

|

3,1

|

1 160

|

13,7

|

2х6,1

|

| 4

|

28,8

|

15

|

6,6

|

3 360

|

27,2

|

15

|

3,1

|

1 900

|

24,9

|

2х6,1

|

| 5

|

17,6

|

15

|

6,6

|

1 880

|

17,6

|

15

|

3,1

|

1 190

|

13,7

|

2х6,1

|

| 6(реф)

|

10,5

|

12,2

|

3

|

350

|

-

|

12,2

|

2,4

|

570

|

8,6

|

6,2

|

Полное техническое описание судна приведено в приложении 1.

В данном курсовом проекте для анализа результатов стивидорного обслуживания судна используются два груза: пробка в кипах и колеса железнодорожные. Приводим краткую характеристику этих грузов.

Железнодорожные колеса

- нейтральный тяжелый груз. Грузовые места должны укладываться только на пайол или палубы твиндеков. Погрузка должна производиться в сухую погоду, на грузовых местах не должно быть следов снега, льда и пр. В некоторых случаях (короткий рейс, низкие температуры во время предстоящего морского перехода и пр.) возможна погрузка при незначительных метеоосадках по письменному требованию грузовладельца. Этот факт должен быть зафиксирован в судовом журнале (как и случаи подачи увлажненных грузовых мест в трюм: со следами льда, снега и пр.). Целесообразна погрузка поверх этого груза других, легких грузов после соответствующей сепарации.

Металл, из которого изготовляются колеса, обычно подвержен коррозии. Процесс коррозии активизируется при повышении температуры и относительной влажности воздуха, особенно в условиях засоленности окружающего (и трюмного) воздуха при морском переходе. Поэтому не рекомендуется мойка трюмов соленой водой перед погрузкой; при невозможности использовать пресную воду, имеет смысл, по возможности, ограничиться тщательной сухой зачисткой грузовых помещений. Этот факт также следует отразить в судовом журнале.

Рекомендуемый режим перевозки – герметизация трюмов, во избежание активизации процесса коррозии грузовых мест в результате засоленности трюмного воздуха (водяная пыль, брызги и пр.).

При резких (более 10 °С) суточных изменениях температуры наружного воздуха целесообразно вентилирование грузовых помещений в режиме «рециркуляция» во избежание образования конденсата на грузе (при повышении температуры наружного воздуха). В последнем случае иногда бывает необходимо включать вентиляцию в режиме «освежение» (на короткое время – 10-15 мин.) с целью снижения содержания влаги в трюмном воздухе, при этом следует принимать во внимание погодные условия и конструктивные особенности трюмной системы вентиляции (место расположения воздухозаборников и пр.).

Учитывая высокую теплопроводность груза, правильное вентилирование обычно дает положительный результат. Факт включения вентиляции и режим вентилирования следует фиксировать в судовом журнале.

Пробка

– ценный наружный слой покровной ткани тропических растений (пробковый дуб, амурское дерево, бархатное дерево и пр.). Очень легкая, непроницаемая для газов, используется как изоляционный материал в промышленности, также в медицине и быту.

Гигроскопический груз; при увлажнении, а тем более подмочке, плесневеет; подвержен деятельности микроорганизмов, активность которых возрастает с повышением температуры и относительной влажности; при перевозке в условиях высоких температур и низкой относительной влажности – крошится, при этом ухудшается товарный вид и снижается качество и стоимость. Оптимальная относительная влажность около 75 %. Предъявляется к перевозке в кипах, обшитых паковочной тканью, стянутых металлическими лентами.

Вентиляция должна быть использована для предотвращения (уменьшения интенсивности) образования конденсата и поддержания (по возможности) оптимальной относительной влажности.

Груз, как правило, требует фитосанитарного (карантинного) контроля.

Прием и сдача груза производятся счетом мест, при этом необходимо обращать внимание на качество упаковки кип (упаковочная ткань должна быть прочной и чистой, а металлические ленты и проволока на кипах – целыми).

Основные транспортные характеристики грузов указаны в табл.1.3.

Таблица 1.3. Транспортные характеристики грузов

| Колеса (стопки)

|

Пробка (кипы)

|

| наружный диаметр, мм

|

750

|

длина, мм

|

700

|

| внутренний диаметр, мм

|

590

|

ширина, мм

|

700

|

| высота стопки, мм

|

1000

|

высота, мм

|

1150

|

| масса стопки, кг

|

1000

|

масса, кг

|

80

|

1.2. Выбор технологии грузоперевалки

С целью получения наилучших результатов при обработке судна, которые будут выражаться в минимальном сроке обработке при минимальных затратах производственных ресурсов порта, мы производим отбор технологических схем перевалки груза по производительности, которая должна быть максимальной, и по количеству задействованных людей и механизмов, которое соответственно должно быть сведено к минимуму.

Поскольку судно, которое используется для перевозки предложенных грузов, имеет недостаточное раскрытие люков, а соответственно значительные подпалубные пространства, при выборе технологических схем по вариантам судно-вагон и судно-склад будут отобраны по две схемы: одна для загрузки подпалубных пространств, другая – для работы на просвете люка.

Для варианта склад-вагон выбирается только одна схема.

Вариант склад-склад не рассматривается, поскольку его использование может привести лишь к снижению эффективности работы порта, а значит, его необходимо исключить.

Выбранные технологические схемы и показатели работы на этих схемах представлены в табл.1.4.

Таблица 1.4. Выбранные технологические схемы и их параметры

| № п/п

|

Наименование технологических схем

|

Расстановка докеров/машин по технологическим операциям

|

Производительность ТЛ, т/смену

|

| ВГН

|

ВТП

|

СКЛ

|

КРД

|

СДВ

|

Всего

|

| Железнодорожные колеса в стопках

|

| Вариант судно-вагон

|

| 1

|

трюм-кран-полувагон

|

2/-

|

-

|

-

|

2/1

|

3/-

|

7/1

|

158

|

| 2

|

трюм(погрузчик)-кран-полувагон

|

2/-

|

-

|

-

|

2/1

|

4/1

|

8/2

|

158

|

| Вариант судно-склад

|

| 1

|

трюм-кран-склад

|

-

|

-

|

2/-

|

2/1

|

3/-

|

7/1

|

184

|

| 2

|

трюм(погрузчик)-кран-склад

|

-

|

-

|

2/1

|

2/1

|

4/1

|

8/3

|

184

|

| Вариант склад-вагон

|

| 1

|

склад-кран-полувагон

|

2/-

|

-

|

3/1

|

-

|

-

|

5/1

|

161

|

| Пробка в кипах

|

| Вариант судно-вагон

|

| 1

|

трюм-кран-полувагон

|

2/-

|

-

|

-

|

2/1

|

4/-

|

8/1

|

106

|

| 2

|

трюм(погрузчик)-кран-полувагон

|

2/-

|

-

|

-

|

2/1

|

6/2

|

10/3

|

106

|

| Вариант судно-склад

|

| 1

|

трюм-кран-склад

|

-

|

-

|

2/-

|

2/1

|

4/-

|

8/1

|

118

|

| 2

|

трюм(погрузчик)-кран-склад

|

-

|

-

|

2/-

|

2/1

|

6/2

|

10/3

|

118

|

| Вариант склад-вагон

|

| 1

|

склад-кран-полувагон

|

2/-

|

-

|

3/1

|

-

|

-

|

5/1

|

96

|

Выбранные схемы предполагают использование перегрузочных машин и технологической оснастки, указанных в табл.1.5.

Таблица 1.5. Технические средства

| Наименование механизма

|

Грузоподъемность, т

|

| Колеса

|

| кран портальный

|

5-15

|

| кран пневмоколесный (гусеничный)

|

5-25

|

| погрузчик трюмный

|

1,5-5

|

| крановая подвеска

|

5-10

|

| захват крановый

|

1,5

|

| вилочный захват к трюмному погрузчику

|

1,5-5

|

| стропы стальные

|

5-15

|

| подвеска для доставки в трюм погрузчика

|

5

|

| Пробка

|

| кран портальный

|

5-15

|

| кран пневмоколесный (гусеничный)

|

5-25

|

| погрузчик трюмный

|

до 7,0

|

| распорная рама

|

5,0

|

| захват крановый ящичный

|

0,5

|

| боковой захват к трюмному погрузчику

|

1,5

|

| багры

|

-

|

| ручной инструмент (ломики, крюки ручные)

|

-

|

| лестницы приставные

|

-

|

Поскольку из всех операций технологического процесса обработки груза основу стивидорного обслуживания судов (СОС) составляет судовая операция, приводим краткую характеристику ее для каждого груза.

Железнодорожные колеса

Выгрузка колес осуществляется с помощью захватов, навешенных на раму. Для фиксации захвата в нерабочем положении служит защелка, которая входит в зацепление с балкой. Захват вводится внутрь стопки и, опираясь консолями балки на верхнее колесо, занимает наклонное положение. Рабочий вручную переводит защелку в верхнее положение. При натяжении краном шток перемещается вверх. Поворачивая тяги; зацепы рычагов входят под нижний бандаж и захватывают груз. При этом защелка, связанная с балкой тросиком, при натяжении последнего защелкивается. После опускания груза по назначению шток под действием собственного веса перемещается вниз, рычаги выходят из-под груза, защелка автоматически входит в зацепление с балкой и захват принимает нерабочее положение.

При невозможности завести захват из-за смещения отдельных мест стопки больше допускаемого, выгрузка может проводится стальными стропами, навешенными на крюк крана. При одновременной строповке 2-х стопок конец стропа пропускается внутрь одной стопки и выводится наружу из соседней стопки колес. Затем свободный конец крепится к стропу с помощью роликовой скобы «в удав». Аналогично производится строповка стопок вторым стропом. Таким образом «подъем» состоит из 4-х стопок.

Более подробное описание всех операций, а также все возможные технологические схемы перегрузки железнодорожных колес приведены в приложении 2.

Пробка в кипах

Выгрузка пробки с просвета люка производится следующим образом. Кран подает в грузовое помещение распорную раму с захватами. Рабочие производят застропку необходимого количества кип. После ухода рабочих в безопасное место кран выносит «подъем» из грузового помещения.

После выгрузки кип из грузового помещения до требуемого уровня (количество кип по высоте от пайола определяет производитель работ с учетом технических возможностей погрузчика и устойчивости штабеля) и выгрузки кип с просвета люка до пайола, очистки пайола от остатков сепарации, в грузовое помещение краном подаются трюмные погрузчики с боковыми гидрозахватами. До этого выгрузка кип из подпалубных пространств ведется вручную с помощью деревянных ломиков и ручных крючков. Перед спусканием погрузчиков производитель работ должен определить и указать безопасные места и укрытия для рабочих и погрузчиков. Погрузчик захватывает под палубой 1-2 кипы за торцы либо за боковые грани, транспортирует их на просвет люка, где укладывает рядами, формируя «подъем». После этого погрузчик отъезжает на безопасное расстояние, а водитель выходит из кабины. Рабочие стропят груз и уходят в безопасное место. Кран выносит «подъем» из грузового помещения. По окончании работ погрузчики краном выгружаются из грузового помещения. Россыпь груза собирается с помощью лопат и метел в металлические ковши, которые краном подаются на причал.

Более подробное описание всех операций, а также все возможные технологические схемы перегрузки пробки в кипах приведены в приложении 3.

1.3. Определение расчетной загрузки судна

Данная задача охватывает комплекс вопросов, связанных с расчетом весовых нагрузок (распределенной массы) грузовых отсеков судна, определением массы принимаемых к погрузке грузов по наименованиям и распределением отобранных грузов между грузовыми помещениями судна. Задача решается исходя из обеспечения максимального использования чистой грузоподъемности и грузовместимости судна при соблюдении требований, регламентирующих сохранение его необходимой остойчивости, прочности и дифферента, безопасности плавания судна и сохранности груза.

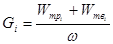

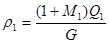

Для заданного судна рассчитывается его удельная грузовместимость:

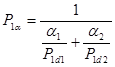

, (1) , (1)

где  - киповая вместимость судна, м3

; - киповая вместимость судна, м3

;

- чистая грузоподъемность судна, т - чистая грузоподъемность судна, т

1,597 м3

/т 1,597 м3

/т

Полученное значение удельной грузовместимости судна принимаем одинаковым для всех грузовых помещений (отсеков).

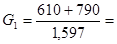

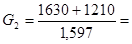

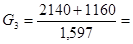

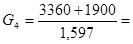

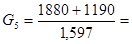

Определяем весовую нагрузку (распределенную массу) грузовых отсеков судна:

, ( , ( ) (2) ) (2)

где  - номер грузового отсека; - номер грузового отсека;

- грузовместимость - грузовместимость  -го трюма и твиндека, соответственно. -го трюма и твиндека, соответственно.

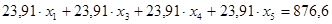

876,6 т 876,6 т

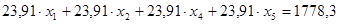

1778,3 т 1778,3 т

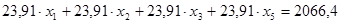

2066,4 т 2066,4 т

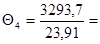

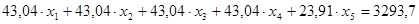

3293,7 т 3293,7 т

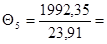

1992,35 т 1992,35 т

Отсек №6 – рефрижераторный и поэтому в расчетах не используется.

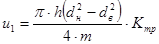

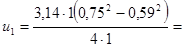

Рассчитываем массу принимаемых к погрузке грузов по наименованиям и одновременно производим их распределение между грузовыми отсеками судна. Для этого предварительно определяем УПО грузов (колеса – груз №1, пробка – груз №2):

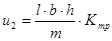

, (3) , (3)

где  - соответственно, наружный и внутренний диаметр стопки, м; - соответственно, наружный и внутренний диаметр стопки, м;

- высота стопки, м; - высота стопки, м;

- масса стопки, т; - масса стопки, т;

= 1,25 – коэффициент трюмной укладки. = 1,25 – коэффициент трюмной укладки.

0,21 м3

/т 0,21 м3

/т

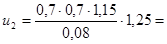

, (4) , (4)

где  - линейные размеры кипы, м; - линейные размеры кипы, м;

- масса кипы, т; - масса кипы, т;

8,8 м3

/т 8,8 м3

/т

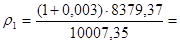

Полученные результаты сравниваем с удельной грузовместимостью судна и получаем:  < < < < , т.е. груз №1 (колеса) – «тяжелый», груз №2 (пробка) – легкий. , т.е. груз №1 (колеса) – «тяжелый», груз №2 (пробка) – легкий.

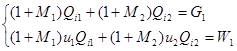

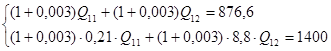

В этом случае задача загрузки отсеков решается, исходя из предпосылки о полном использовании грузоподъемности и грузовместимости судна и каждого его грузового отсека. Для решения задачи используется система двух уравнений:

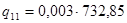

, (5) , (5)

где  0,003 - коэффициенты учитывающие долю материалов, необходимых для сепарации и крепления грузов обоих наименований. 0,003 - коэффициенты учитывающие долю материалов, необходимых для сепарации и крепления грузов обоих наименований.

Для отсека №1 эта система будет решаться следующим образом:

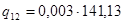

= 732,85 т = 732,85 т

= 141,13 т = 141,13 т

Определяем массу сепарационных и крепежных материалов для каждого груза в каждом отсеке:

, (6) , (6)

где  - шифр груза. - шифр груза.

= 2,2 т = 2,2 т

= 0,42 т = 0,42 т

Результаты расчетов по всем отсекам и судну в целом приведены в табл.1.6.

2. Определение показателей плана стивидорного обслуживания судна

2.1. Параметры кордонного грузового фронта

Основными параметрами кордонного грузового фронта являются производительность и количество технологических линий (ТЛ), необходимое для обеспечения загрузки-разгрузки судна в минимальные сроки при минимальных затратах производственных ресурсов.

1. Расчетная производительность ТЛ определяется на основе выбранных ранее технологических схем.

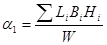

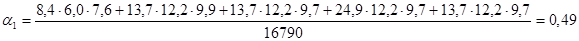

Для определения производительности ТЛ как средневзвешенной величины по технологическим схемам в рамках каждого варианта грузоперевалки необходимо предварительно найти доли груза, перегружаемые по каждой технологической схеме (т.е. доли груза, размещаемые в подпалубных пространствах грузовых отсеков и на просветах люков судна).

Примем указанные доли одинаковыми по прямому и складскому вариантам, а также по всем грузовым отсекам судна. Тогда их значения можно рассчитать по формулам:

, (7) , (7)

, (8) , (8)

где  - соответственно, длина и ширина i-го грузового люка, м - соответственно, длина и ширина i-го грузового люка, м

- высота i-го грузового отсека, м - высота i-го грузового отсека, м

= 0,51 = 0,51

Рассчитываем средневзвешенную по технологическим схемам производительность ТЛ для каждого варианта грузоперевалки:

, (9) , (9)

где  - шифр варианта грузоперевалки - шифр варианта грузоперевалки

Для прямого варианта по перевалке груза №1 эта величина составит:

22,6 т/ч 22,6 т/ч

Находим доли груза, которые необходимо перегрузить по прямому и складскому вариантам грузоперевалки путем расчета коэффициентов транзитности и складирования:

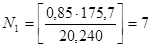

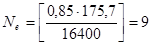

, (10) , (10)

, (11) , (11)

где  - техническая норма загрузки вагона, т (количество груза в одном вагоне); - техническая норма загрузки вагона, т (количество груза в одном вагоне);

- количество вагонов в одной подаче; - количество вагонов в одной подаче;

- количество е

-го груза которое необходимо перегрузить в ходе СОС - количество е

-го груза которое необходимо перегрузить в ходе СОС

, (12) , (12)

где  - длина причала, у которого обрабатывается судно, м; - длина причала, у которого обрабатывается судно, м;

- длина вагона, используемого для перевозки е

-го груза, м; - длина вагона, используемого для перевозки е

-го груза, м;

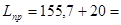

, (13) , (13)

где  = 155,7 м – наибольшая длина расчетного судна; = 155,7 м – наибольшая длина расчетного судна;

= 20 м – запас свободной длины причала при наибольшей длине расчетного судна. = 20 м – запас свободной длины причала при наибольшей длине расчетного судна.

175,7 м 175,7 м

Для перевозки железнодорожных колес используется 8-осный полувагон, а для пробки в кипах – 6-осный полувагон, основные характеристики которых представлены в табл.2.1.

Таблица 2.1. Характеристики полувагонов

| Наименование

|

Единицы измерения

|

Значение

|

| 8-осный полувагон

|

6-осный полувагон

|

| Грузоподъемность

|

т

|

125

|

94

|

| Объем кузова

|

м3

|

1375

|

106

|

| Длина по осям автосцепок

|

мм

|

20240

|

16400

|

| Внутренние размеры:

|

|

|

|

| длина

|

мм

|

18758

|

2902

|

| ширина

|

мм

|

2790

|

14586

|

| высота

|

мм

|

2450

|

2365

|

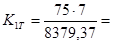

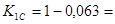

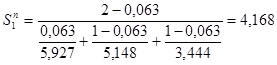

Методом моделирования мы получили, что  т, т,  т, т,

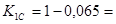

0,063 0,063

0,937 0,937

0,065 0,065

0,935 0,935

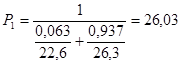

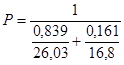

Определяем средневзвешенную по вариантам грузоперевалки производительность ТЛ:

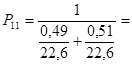

, (14) , (14)

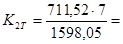

Для груза №1 эта величина составит:

т/ч т/ч

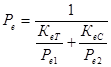

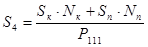

Полная плановая производительность ТЛ как средневзвешенная по наименованиям грузов величина рассчитывается по формуле:

, (15) , (15)

где  - соответственно доли грузов №1 и №2 - соответственно доли грузов №1 и №2

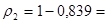

, (16) , (16)

, (17) , (17)

где  - весовая загрузка судна, т - весовая загрузка судна, т

0,839 0,839

0,161 0,161

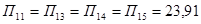

= 23,91 т/ч = 23,91 т/ч

Расчеты всех средневзвешенных значений производительности по всем параметрам представлены в табл.2.2.

Таблица 2.2. Производительность ТЛ

| Наименование груза (шифр)

|

Вариант грузоперевалки

|

Номер ТС

|

Производительность ТЛ, т/ч

|

| ТС

|

Вариант

|

Груз

|

Судно

|

| колеса (1)

|

судно-вагон

|

1

|

22,6

|

22,6

|

26,03

|

23,91

|

| 2

|

22,6

|

| судно-склад

|

1

|

26,3

|

26,3

|

| 2

|

26,3

|

| склад-вагон

|

1

|

23

|

23

|

| пробка (2)

|

судно-вагон

|

1

|

15,1

|

15,1

|

16,8

|

| 2

|

15,1

|

| судно-склад

|

1

|

16,9

|

16,9

|

| 2

|

16,9

|

| склад-вагон

|

1

|

13,7

|

13,7

|

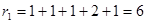

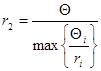

2. Расчетное количество ТЛ определяется на основании предела концентрации их на судне, который зависит от характеристик судна: с одной стороны, линейных и архитектурных, лимитирующих протяженность грузового фронта ТЛ; с другой стороны, конструктивных, обуславливающих люковую неравномерность загрузки судна и величину предела концентрации ТЛ на его грузовых люках.

Поэтому определяем предел концентрации ТЛ на грузовых люках исходя из правил техники безопасности ( ) и исходя из конструктивных характеристик судна обуславливающих неравномерность загрузки грузовых отсеков по трудоемкости ( ) и исходя из конструктивных характеристик судна обуславливающих неравномерность загрузки грузовых отсеков по трудоемкости ( ), а затем находим расчетное количество ТЛ по формуле: ), а затем находим расчетное количество ТЛ по формуле:

, (18) , (18)

По правилам техники безопасности возможно одновременно обрабатывать люки следующим количеством ТЛ:

Люк №1 – 1

Люк №2 – 1

Люк №3 – 1

Люк №4 – 2

Люк №5 – 1

Таким образом,  . .

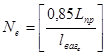

, (19) , (19)

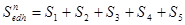

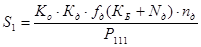

где  - трудоемкость загрузки-разгрузки судна, ч - трудоемкость загрузки-разгрузки судна, ч

- трудоемкость загрузки-разгрузки i-го отсека, ч - трудоемкость загрузки-разгрузки i-го отсека, ч

- предел концентрации ТЛ на люке по правилам техники безопасности. - предел концентрации ТЛ на люке по правилам техники безопасности.

, ( , ( ) (20) ) (20)

, (21) , (21)

36,66 ч 36,66 ч

74,37 ч 74,37 ч

86,42 ч 86,42 ч

137,75 ч 137,75 ч

83,33 ч 83,33 ч

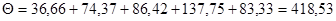

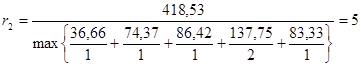

ч ч

= 5 = 5

2.2. Удельная себестоимость грузоперевалки

Данный показатель в курсовом проекте рассматривается в двух модификациях:

а) как полная удельная себестоимость грузоперевалки, т.е. с учетом всех расходов по комплексу стивидорных и терминальных операций, производимых с грузом с момента его прибытия в порт и до момента отправления из порта;

б) как удельная себестоимость стивидорных работ, т.е. с учетом расходов по судовой и частично кордонной технологическим операциям, составляющим основу СОС

Полная удельная себестоимость грузоперевалки определяется путем расчета удельной себестоимости грузоперевалки по каждой технологической схеме вариантов судно-вагон, судно-склад, средневзвешенных значений по технологическим схемам прямого и складского вариантов, средневзвешенных значений этого показателя по всем трем вариантам грузоперевалки, а затем собственно полной удельной себестоимости.

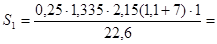

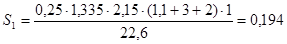

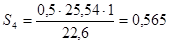

Приводим расчет удельной себестоимости грузоперевалки по ТС №1 по варианту судно-вагон для груза №1 (колеса).

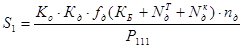

, (22) , (22)

где  - шифр технологической схемы - шифр технологической схемы

- оплата труда докеров грн/т - оплата труда докеров грн/т

- оплата работы тальмана, грн/т - оплата работы тальмана, грн/т

- оплата работы стивидора, грн/т - оплата работы стивидора, грн/т

- расходы по стивидорному оборудованию (перегрузочным машинам и средствам внутрипортового транспорта), грн/т - расходы по стивидорному оборудованию (перегрузочным машинам и средствам внутрипортового транспорта), грн/т

- накладные расходы - накладные расходы

, (23) , (23)

где  = 0,25 – коэффициент, учитывающий отчисления по заработной плате докеров; = 0,25 – коэффициент, учитывающий отчисления по заработной плате докеров;

= 1,335 – коэффициент, учитывающий доплаты к заработной плате докеров; = 1,335 – коэффициент, учитывающий доплаты к заработной плате докеров;

= 2,15 грн/чел-ч – тарифная ставка докера; = 2,15 грн/чел-ч – тарифная ставка докера;

= 1,1 – коэффициент, учитывающий надбавку к заработной плате бригадира; = 1,1 – коэффициент, учитывающий надбавку к заработной плате бригадира;

- численность бригады докеров; - численность бригады докеров;

= 1 – количество бригад докеров, участвующих в обслуживании судна. = 1 – количество бригад докеров, участвующих в обслуживании судна.

0,257 грн/т 0,257 грн/т

, (24) , (24)

где  = 1,95 грн/чел-ч – тарифная ставка тальмана; = 1,95 грн/чел-ч – тарифная ставка тальмана;

0,086 грн/т 0,086 грн/т

, (25) , (25)

где  = 0,25 – коэффициент, учитывающий заработную плату стивидора; = 0,25 – коэффициент, учитывающий заработную плату стивидора;

0,086 грн/т 0,086 грн/т

, (26) , (26)

где  25,54 грн/маш-ч – стоимость содержания портального крана; 25,54 грн/маш-ч – стоимость содержания портального крана;

– количество портальных кранов в составе ТЛ; – количество портальных кранов в составе ТЛ;

9,44 грн/маш-ч – стоимость содержания погрузчика; 9,44 грн/маш-ч – стоимость содержания погрузчика;

– количество погрузчиков в составе ТЛ; – количество погрузчиков в составе ТЛ;

грн/маш-ч грн/маш-ч

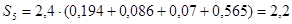

, (27) , (27)

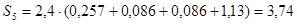

где  = 2,4 – коэффициент, учитывающий процент накладных расходов; = 2,4 – коэффициент, учитывающий процент накладных расходов;

грн/т грн/т

грн/т грн/т

Расчет всех значений удельной себестоимости грузоперевалки по всем технологическим схемам всех вариантов для всех грузов производится аналогично (см. табл.2.3.)

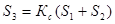

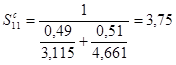

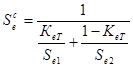

Определяем средневзвешенную удельную себестоимость перевалки груза в рамках вариантов:

, (28) , (28)

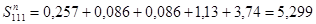

Для груза №1 по варианту судно-вагон эта величина составит:

грн/т грн/т

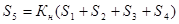

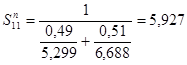

По каждому грузу находим средневзвешенную по всем трем вариантам перевалки себестоимость:

, (29) , (29)

Для груза №1 эта величина составит:

грн/т грн/т

Расчеты всех средневзвешенных значений удельной себестоимости по всем параметрам представлены в табл.2.3.

Таблица 2.3. Полная удельная себестоимость грузоперевалки

| Наименование груза (шифр)

|

Вариант грузоперевалки

|

Номер ТС

|

Статьи удельной себестоимости грузоперевалки, грн/т

|

Удельная себестоимость грузоперевалки, грн/т

|

|

|

|

|

|

|

ТС

|

Вариант

|

Груз

|

| колеса (1)

|

судно-вагон

|

1

|

0,257

|

0,086

|

0,086

|

1,13

|

3,74

|

5,299

|

5,927

|

4,168

|

| 2

|

0,289

|

0,086

|

0,094

|

1,55

|

4,85

|

6,688

|

| судно-склад

|

1

|

0,221

|

0,074

|

0,074

|

0,97

|

3,21

|

4,549

|

5,148

|

| 2

|

0,248

|

0,074

|

0,081

|

1,33

|

4,16

|

5,893

|

| склад-вагон

|

1

|

0,19

|

0,085

|

0,069

|

0,67

|

2,43

|

3,444

|

3,444

|

| пробка (2)

|

судно-вагон

|

1

|

0,432

|

0,129

|

0,14

|

1,69

|

5,74

|

8,131

|

9,983

|

8,632

|

| 2

|

0,527

|

0,129

|

0,164

|

2,94

|

9,02

|

12,78

|

| судно-склад

|

1

|

0,386

|

0,115

|

0,125

|

1,51

|

5,13

|

7,266

|

8,924

|

| 2

|

0,471

|

0,115

|

0,147

|

2,63

|

8,07

|

11,43

|

| склад-вагон

|

1

|

0,319

|

0,142

|

0,115

|

1,86

|

5,85

|

8,286

|

8,286

|

Удельная себестоимость стивидорных работ определяется аналогично, но отличие методики состоит в том, что рассматриваются только варианты судно-вагон и судно-склад с выделением в технологических схемах двух операций – кордонной и судовой. Которыми охватывается комплекс стивидорных операций. При таком условии формулы для расчета статей  и и  преобразуются и принимают следующий вид: преобразуются и принимают следующий вид:

, (30) , (30)

где  - численность, соответственно, трюмного и кордонного звеньев бригады докеров; - численность, соответственно, трюмного и кордонного звеньев бригады докеров;

, (31) , (31)

где  - количество погрузчиков, используемых трюмным звеном докеров. - количество погрузчиков, используемых трюмным звеном докеров.

Остальные статьи себестоимости и ее средневзвешенные значения по схемам находятся аналогично полной удельной себестоимости.

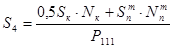

Приводим расчет удельной себестоимости стивидорных работ по ТС №1 по варианту судно-вагон для груза №1 (колеса).

грн/т грн/т

0,086 грн/т 0,086 грн/т

0,07 грн/т 0,07 грн/т

грн/т грн/т

грн/т грн/т

грн/т грн/т

грн/т грн/т

По каждому грузу находим средневзвешенную по всем трем вариантам перевалки себестоимость:

, (32) , (32)

Для груза №1 эта величина составит:

грн/т грн/т

Расчеты всех средневзвешенных значений удельной себестоимости по всем параметрам представлены в табл.2.3.

Таблица 2.3. Удельная себестоимость стивидорных работ

| Наименование груза (шифр)

|

Вариант грузоперевалки

|

Номер ТС

|

Статьи удельной себестоимости стивидорных работ, грн/т

|

Удельная себестоимость стивидорных работ, грн/т

|

|

|

|

|

|

|

ТС

|

Вариант

|

Груз

|

| колеса (1)

|

судно-вагон

|

1

|

0,194

|

0,086

|

0,07

|

0,565

|

2,2

|

3,115

|

3,75

|

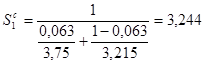

3,244

|

| 2

|

0,225

|

0,086

|

0,078

|

0,982

|

3,29

|

4,661

|

| судно-склад

|

1

|

0,166

|

0,074

|

0,06

|

0,485

|

1,88

|

2,665

|

3,215

|

| 2

|

0,194

|

0,074

|

0,067

|

0,844

|

2,83

|

4,009

|

| пробка (2)

|

судно-вагон

|

1

|

0,337

|

0,129

|

0,117

|

0,845

|

3,43

|

4,858

|

6,475

|

5,818

|

| 2

|

0,432

|

0,129

|

0,14

|

2,1

|

6,72

|

9,521

|

| судно-склад

|

1

|

0,301

|

0,115

|

0,104

|

0,755

|

3,06

|

4,335

|

5,779

|

| 2

|

0,386

|

0,115

|

0,125

|

1,873

|

6

|

8,5

|

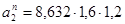

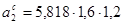

2.3. Стивидорный тариф

Данный показатель так же, как и удельная себестоимость грузоперевалки, рассчитывается в двух модификациях, которым соответствуют:

а) консолидированная стивидорная ставка, определяемая на базе полной удельной себестоимости грузоперевалки;

б) стивидорный тариф, рассчитываемый на базе удельной себестоимости стивидорных работ.

Численные значения этих величин находятся по формулам:

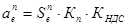

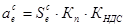

, ,  (33) (33)

, ,  (34) (34)

где  = 1,6 коэффициент, учитывающий процент прибыли стивидорной компании (порта); = 1,6 коэффициент, учитывающий процент прибыли стивидорной компании (порта);

= 1,2 – коэффициент, учитывающий налог на добавленную стоимость. = 1,2 – коэффициент, учитывающий налог на добавленную стоимость.

= 8,0 грн/т = 8,0 грн/т

= 16,57 грн/т = 16,57 грн/т

= 6,23 грн/т = 6,23 грн/т

= 11,17 грн/т = 11,17 грн/т

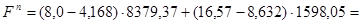

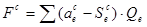

2.4. Финансовый результат

Данным показателем, который характеризует соотношение между результатами СОС (доходами) и затратами, на его осуществление (расходами), определяется плановая прибыль. Которая может быть достигнута в случае обеспечения обработки судна в соответствии с расчетными показателями СОС.

В случае, когда процессом СОС охватываются стивидорные и терминальные операции, плановая прибыль находится из соотношения:

, (35) , (35)

44 795,1 грн 44 795,1 грн

Если же СОС ограничивается только стивидорными операциями, то плановая прибыль определяется по формуле:

, (36) , (36)

33 573,6 грн 33 573,6 грн

3. Календарное планирование стивидорного обслуживания судна

В календарном плане стивидорного обслуживания судна (ПСОС) отражается планируемый процесс обработки судна, «расписанный» во времени с выделением суток и смен. В нем фиксируются плановые значения показателей СОС для судна и его грузовых отсеков (люков). Основными среди этих показателей являются:

· расчетная продолжительность обработки судна и его люков;

· последовательность и календарные сроки начала-окончания обработки люков судна;

· количество ТЛ и способы их распределения между люками в процессе производства стивидорных операций;

· сменно-суточные задания (объемы грузоперевалки) по люкам и судну в целом.

3.1. Моделирование задачи составления ПСОС

В содержательном плане существо задачи составления ПСОС состоит в обеспечении гармоничного сочленения двух процессов загрузки-разгрузки люков судна и работы используемых для этой цели ТЛ – при соблюдении организационно-технологических и экономических требований, оговариваемых при обосновании условий СОС. Такая цель может быть достигнута на основе увязки в единую систему характеристик судна, груза и ТЛ, которые одновременно являются параметрами процесса СОС. К числу указанных характеристик-параметров относятся:

- количество люков предъявляемых судном к обработке ( - количество люков предъявляемых судном к обработке ( ); );

- плановая загрузка судна и люков, соответственно; - плановая загрузка судна и люков, соответственно;

- предел концентрации ТЛ на судне и люках; - предел концентрации ТЛ на судне и люках;

- количество ТЛ, выделяемых для обработки судна ( - количество ТЛ, выделяемых для обработки судна ( ); );

- производительность ТЛ на люках (принимаем - производительность ТЛ на люках (принимаем  ) )

- коэффициент, учитывающий снижение производительности ТЛ при их совместной работе (2 и более ТЛ) на одном люке (принимаем - коэффициент, учитывающий снижение производительности ТЛ при их совместной работе (2 и более ТЛ) на одном люке (принимаем  =0,9). =0,9).

Конкретный вид связи между перечисленными параметрами удается определить и формализовать, введя понятие исходного способа организации СОС, под которым подразумевается любой допустимый вариант расстановки ТЛ на судне (закрепления ТЛ за люками судна) с учетом предела концентрации линий на люках.

Определив множество такого рода способов организации СОС, можно утверждать, что для построения оптимального ПСОС необходимо, во-первых, установить подмножество (сочетание) наиболее рациональных вариантов расстановки ТЛ на судне, во-вторых, определить время, в течение которого следует использовать каждый из найденных вариантов. В такой постановке задача поддается решению при наличии адекватной процессу СОС математической модели.

Для построения упомянутой модели необходимо дополнить перечень параметров СОС следующими характеристиками:

- шифр расстановки ТЛ на судне ( - шифр расстановки ТЛ на судне ( ); );

- промежутки времени, в течение которых расстановка ТЛ на судне не изменяется; - промежутки времени, в течение которых расстановка ТЛ на судне не изменяется;

- количество ТЛ одновременно работающих на люке i

по варианту - количество ТЛ одновременно работающих на люке i

по варианту  ; ;

- интенсивность обработки судна, дифференцируемая по люкам и вариантам расстановки ТЛ - интенсивность обработки судна, дифференцируемая по люкам и вариантам расстановки ТЛ

Т

– продолжительность СОС как сумма отрезков времени, в течение которых используются различные варианты расстановки ТЛ на судне.

Значения интенсивности загрузки-разгрузки люков судна по вариантам расстановки ТЛ находятся из соотношения вида:

(37) (37)

, ,

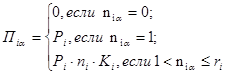

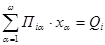

При оговоренных выше условиях рассматриваемой задаче соответствует линейная модель вида:

; (38) ; (38)

, ,  ; (39) ; (39)

³ 0, ³ 0,  (40) (40)

Эта модель «читается» следующим образом: необходимо минимизировать продолжительность СОС (38) при обязательном обеспечении плановой загрузки люков судна (39). Условием (40) обеспечивается неотрицательность переменных (параметров управления) модели.

В результате реализации модели (38)-(40) отыскивается оптимальный план  , компонентам которого соответствуют отрезки времени , компонентам которого соответствуют отрезки времени  , на протяжении каждого из которых расстановка ТЛ на судне остается неизменной. При этом указанными отрезками времени охватываются своего рода «полосы» ПСОС с постоянным закреплением ТЛ за люками судна. Склейка таких «полос» в определенной последовательности позволяет получить календарный ПСОС в обобщенной форме. , на протяжении каждого из которых расстановка ТЛ на судне остается неизменной. При этом указанными отрезками времени охватываются своего рода «полосы» ПСОС с постоянным закреплением ТЛ за люками судна. Склейка таких «полос» в определенной последовательности позволяет получить календарный ПСОС в обобщенной форме.

3.2. Подготовка исходных данных к составлению ПСОС

В данном курсовом проекте ПСОС составляется для выгрузки судна по данным табл.3.1.

Таблица 3.1. Исходные условия построения ПСОС

| Параметры

|

Обозначения

|

Значения параметров по люкам

|

| 1

|

2

|

3

|

4

|

5

|

| Загрузка отсеков, т

|

|

876,6

|

1778,3

|

2066,4

|

3293,7

|

1992,35

|

| Предел концентрации ТЛ на люках

|

|

1

|

1

|

1

|

2

|

1

|

| Производительность ТЛ, т/ч

|

|

23,91

|

23,91

|

23,91

|

23,91

|

23,91

|

| Коэффициент снижения производительности ТЛ

|

|

1

|

1

|

1

|

0,9

|

1

|

| Количество ТЛ

|

|

5 ( ) )

|

Определяем множество допустимых вариантов расстановки ТЛ на судне. Эта операция выполняется путем перебора комбинаций распределения ТЛ между люками от носа к корме с соблюдением ограничений на предел концентрации ТЛ на люках.

Полное множество допустимых вариантов расстановки ТЛ на судне для заданного количества ТЛ представлено в табл.3.2.

Таблица 3.2. Варианты расстановки ТЛ на судне

| № люка

|

Предел концентрации ТЛ

|

Номера вариантов расстановки ТЛ по люкам

|

| 1

|

2

|

3

|

4

|

5

|

| 1

|

1

|

1

|

|

1

|

1

|

1

|

| 2

|

1

|

1

|

1

|

|

1

|

1

|

| 3

|

1

|

1

|

1

|

1

|

|

1

|

| 4

|

2

|

2

|

2

|

2

|

2

|

1

|

| 5

|

1

|

|

1

|

1

|

1

|

1

|

Располагая данными табл.3.1-3.2 можно рассчитать по формуле (37) интенсивность обработки люков для каждого варианта расстановки ТЛ.

Для люка №1:

т/ч т/ч

Результаты расчетов по всем люкам сведены в табл.3.3.

Таблица 3.3. Интенсивность обработки люков

| № люка

|

Интенсивность обработки люков по вариантам расстановки ТЛ, т/ч

|

Плановая загрузка люка, т

|

| 1

|

2

|

3

|

4

|

5

|

| 1

|

23,91

|

0

|

23,91

|

23,91

|

23,91

|

876,6

|

| 2

|

23,91

|

23,91

|

0

|

23,91

|

23,91

|

1778,3

|

| 3

|

23,91

|

23,91

|

23,91

|

0

|

23,91

|

2066,4

|

| 4

|

43,04

|

43,04

|

43,04

|

43,04

|

23,91

|

3293,7

|

| 5

|

0

|

23,91

|

23,91

|

23,91

|

23,91

|

1992,35

|

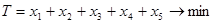

По данным о загрузке люков судна и интенсивности их обработки модель (38)-(40) в развернутой форме принимает следующий вид:

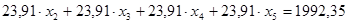

; ;

³ 0, ³ 0,

3.3. Решение задачи и составление рабочей формы ПСОС

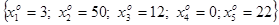

Реализация построенной модели достигается с использованием симплекс-метода программы «Microsoft Exel 2000». Решив задачу с помощью этой программы, получили оптимальный план:

Таким образом минимальна продолжительность СОС составляет 87 ч и достигается при использовании первой, второй, третьей и пятой расстановок ТЛ в течение соответственно 3, 50, 12 и 22 часов. По этой информации и данным по вариантам расстановки ТЛ строим ПСОС в обобщенной форме (табл.3.4.)

Таблица 3.4. План стивидорного обслуживания судна

| Отрезки времени

, ч , ч

|

Календарное время в часах

|

Рабочие смены

|

Расстановка ТЛ на судне

|

Сменные задания  ,т/смену ,т/смену

|

| Порядковый номер,

|

Время работы  , ч , ч

|

Объем грузоперевалки  , т/см , т/см

|

| люк №1

|

люк №2

|

люк №3

|

люк №4

|

люк №5

|

|

|

0-3

|

1

|

3

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №4

|

-

|

344,31

|

| ТЛ №5

|

| 71,73

|

71,73

|

71,73

|

129,12

|

|

|

4-8

|

4

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

459,08

|

| ТЛ №4

|

| 95,64

|

95,64

|

172,16

|

95,64

|

| 9-16

|

2

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 17-24

|

3

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 0-8

|

4

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 9-16

|

5

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 17-24

|

6

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 0-8

|

7

|

7

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 9-12

|

8

|

4

|

-

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

459,08

|

| ТЛ №4

|

| 95,64

|

95,64

|

172,16

|

95,64

|

|

|

13-16

|

3

|

ТЛ №1

|

-

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

344,31

|

| ТЛ №4

|

| 71,73

|

71,73

|

129,12

|

71,73

|

| 17-24

|

9

|

7

|

ТЛ №1

|

-

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

803,39

|

| ТЛ №4

|

| 167,37

|

167,37

|

301,28

|

167,37

|

| 0-2

|

10

|

2

|

ТЛ №1

|

-

|

ТЛ №2

|

ТЛ №3

|

ТЛ №5

|

229,54

|

| ТЛ №4

|

| 47,82

|

47,82

|

86,08

|

47,82

|

|

|

3-8

|

5

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №4

|

ТЛ №5

|

597,75

|

| 119,55

|

119,55

|

119,55

|

119,55

|

119,55

|

| 9-16

|

11

|

7

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №4

|

ТЛ №5

|

836,85

|

| 167,37

|

167,37

|

167,37

|

167,37

|

167,37

|

| 17-24

|

12

|

7

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №4

|

ТЛ №5

|

836,85

|

| 167,37

|

167,37

|

167,37

|

167,37

|

167,37

|

| 0-3

|

13

|

3

|

ТЛ №1

|

ТЛ №2

|

ТЛ №3

|

ТЛ №4

|

ТЛ №5

|

358,65

|

| 71,73

|

71,73

|

71,73

|

71,73

|

71,73

|

4. Оперативный анализ результатов стивидорного обслуживания судна

4.1. Исходные положения

Данная задача решается в предположении, что процесс СОС завершился. При таком условии становятся известными фактические значения параметров-показателей ПСОС, к числу которых относятся:

· продолжительность обработки судна ( ); );

· загрузка судна ( ); );

· производительность ТЛ ( ); );

· количество ТЛ ( ); );

· уровень организации СОС, оцениваемый коэффициентом  £ 1. £ 1.

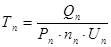

Перечисленные показатели СОС связываются зависимостью

, (41) , (41)

Аналогично определяется связь и между плановыми показателями СОС

, (42) , (42)

В обоих случаях показатель продолжительности СОС ( ) является в понятиях теории экономического анализа результативным показателем, а параметры, от которых он зависит ( ) является в понятиях теории экономического анализа результативным показателем, а параметры, от которых он зависит ( ), выступают в качестве факторных показателей. ), выступают в качестве факторных показателей.

Анализ результатов СОС состоит, с одной стороны, в сопоставлении планового и фактических значений продолжительности СОС, а с другой, в оценке влияния на ее приращение факторных показателей.

4.2. Версия реализации ПСОС

Фактические значения показателей СОС определяются расчетным путем.

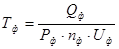

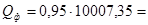

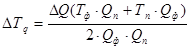

, (43) , (43)

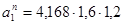

где  = 0,95 – коэффициент, с помощью которого имитируется уровень выполнения плана загрузки судна. = 0,95 – коэффициент, с помощью которого имитируется уровень выполнения плана загрузки судна.

9 506,98 т 9 506,98 т

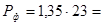

, (43) , (43)

где  = 1,35 – коэффициент, с помощью которого имитируется уровень выполнения плановой производительности. = 1,35 – коэффициент, с помощью которого имитируется уровень выполнения плановой производительности.

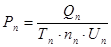

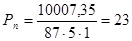

, (44) , (44)

т/ч т/ч

31,05 т/ч 31,05 т/ч

, (45) , (45)

где  = 0,75 – коэффициент, с помощью которого имитируется уровень выполнения плана по использованию ТЛ. = 0,75 – коэффициент, с помощью которого имитируется уровень выполнения плана по использованию ТЛ.

4 4

, (46) , (46)

где  = 0,85 – коэффициент, с помощью которого имитируется уровень выполнения плана по организации СОС. = 0,85 – коэффициент, с помощью которого имитируется уровень выполнения плана по организации СОС.

0,85 0,85

По формуле (41) определяем фактическую продолжительность СОС:

90,05 ч 90,05 ч

4.3. Анализ полученных результатов

Анализ результатов СОС производится на основе полученных данных по отклонению факторных показателей ( ), которые определяются как разность между их фактическими и плановыми значениями. Результаты таких расчетов приведены в табл.4.1. ), которые определяются как разность между их фактическими и плановыми значениями. Результаты таких расчетов приведены в табл.4.1.

Таблица 4.1. Уровень выполнения плановых показателей

| Показатели

|

Обозначения

|

Значения

|

Отклонения ( ) )

|

Коэффициенты

|

| план

|

факт

|

| Загрузка судна, т

|

|

10007,35

|

9506,98

|

-500,37

|

0,95

|

| Производительность ТЛ, т/ч

|

|

23

|

31,05

|

8,05

|

1,35

|

| Количество ТЛ

|

|

5

|

4

|

-1

|

0,75

|

| Коэффициент, учитывающий уровень организации СОС

|

|

1

|

0,85

|

-0,15

|

0,85

|

| Продолжительность СОС, ч

|

|

87

|

90,05

|

3,05

|

|

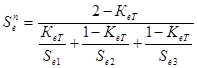

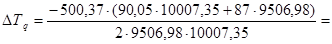

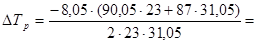

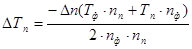

Используя интегральный метод анализа, определяем влияние факторов  и и  на приращение результата показателя на приращение результата показателя  . .

, (47) , (47)

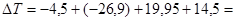

-4,5 ч -4,5 ч

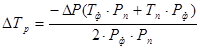

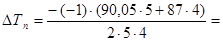

, (48) , (48)

-26,9 ч -26,9 ч

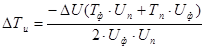

, (49) , (49)

19,95 ч 19,95 ч

, (50) , (50)

14,5 ч 14,5 ч

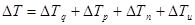

Полное приращение результата показателя определяем по формуле:

, (51) , (51)

3,05 ч 3,05 ч

Таким образом за счет уменьшения загрузки судна и увеличения фактической производительности ТЛ плановая продолжительность СОС должна была сократиться на 31,4 ч. Однако, вследствие уменьшения планового количества ТЛ и снижения уровня организации СОС время обработки судна могло возрасти на 34,45 ч. В итоге же фактическая продолжительность СОС под совокупным воздействием всех четырех факторов увеличилась на 3,05 ч.

Заключение

В ходе выполнения данного курсового проекта нами была проведена работа по планированию и анализу результатов стивидорного обслуживания судна.

Основываясь на данных о предложенных грузах (колеса железнодорожные и пробка в кипах) и расчетном судне («Бежица»), а также используя информацию о способах перегрузки указанных грузов в Ильичевском морском торговом порту, мы определили наилучшие варианта обработки грузов с целью минимизировать время стоянки судна в порту и расходы порта на производственные ресурсы.

Поскольку в стивидорном обслуживании судна приоритетную роль играют судовая и частично кордонная операции, то себестоимость работ была рассчитана в виде полной удельной себестоимости перегрузки по каждому грузу (4,168 и 8,632 грн/т, соответственно), а также в виде удельной себестоимости стивидорных работ (3,244 и 5,818 грн/т, соответственно). При этом прибыль порта в составит: полная – 44 795,1 грн., от стивидорных работ – 33 573,6 грн.

Полученные результаты послужили основой для построения календарного плана стивидорного обслуживания судна. Для его построения нами была разработана математическая модель, которая позволила получить в результате минимальную продолжительность обработки судна – 87 ч.

Однако реализация плановых значений на 100 % не всегда возможна. Поэтому нами был проведен анализ влияния изменений различных факторов на время стивидорного обслуживания судна. В результате мы получили, что при уменьшении загрузки судна на 5 %, увеличении средневзвешенной производительности на 35 %, уменьшении планового количества технологических линий на 25 % и снижении уровня организации СОС на 15 % суммарное время обработки судна возрастет на 3,05 ч.

Полученные результаты свидетельствуют о том, что при изменении факторных показателей, которое часто имеет место при практической реализации плановых заданий, результирующее значение времени стивидорного обслуживания судна может меняться.

Однако в рассматриваемом случае мы можем говорить о том, что отклонение фактического значения от оптимального не окажет губительного влияния на дальнейшую работу судна и порта, т.к. это отклонение незначительно.

Таким образом, полученные результаты являются допустимыми и их можно принять к реализации.

Литература:

1.

Ветренко Л.Д., Ананьина В.З., Степанец А.В. Организация и технология перегрузочных процессов в морских портах. – М.:Транспорт, 1989.

2.

Шматов Э.М. Справочник стивидора – М.: Транспорт, 1975.

3.

Гаврилов М.Н. Транспортные характеристики грузов: Справочное руководство – М.: В/О «Мортехинформреклама». Морской транспорт, 1994.

4.

Магамадов А.Р. Оптимизация оперативного планирования работы порта. – М.: Транспорт, 1979.

5.

Механик Л.А., Токман Г.И. Портовые перегрузочные работы (планирование, организация и технология).-М.: Транспорт, 1983.

|