Курсовая работа: Технологический расчет абсорбера для очистки углеводородного газа от сероводорода регенерированным

|

Название: Технологический расчет абсорбера для очистки углеводородного газа от сероводорода регенерированным Раздел: Рефераты по химии Тип: курсовая работа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Введение Углеводородные нефтяные и природные газы могут содержать в качестве нежелательных примесей кислые компоненты (сероводород, углекислый газ), а также сероорганические соединения (сероуглерод, меркаптаны, тиофены). Для удаления этих компонентов применяют абсорбционные процессы, основанные на избирательном поглощении целевого компонента из газовой смеси жидким поглотителем в процессе их контактирования. В зависимости от типа взаимодействия нежелательных примесей с растворителем различают процессы химической и физической абсорбции. В первом случае очистка происходит за счет химической реакции нежелательных соединений с растворителями. В качестве абсорбентов применяют растворы алканоламинов (моноэтаноламина – МЭА; ДЭА; дигликольамина и др.) при физической абсорбции нежелательные соединения в составе газовой смеси взаимодействуют с жидкими неорганическими (вода) или органическими (пропиленкарбонат, диметиловый эфир N- метилпирролидона и др.) растворителями и поглощаются ими. Выбор способа очистки определяется выбором растворителя. Абсорбционные аппараты по способу создания развитой поверхности контакта фаз между очищаемым газовым сырьем и жидким поглотителем подразделяют на насадочные, тарельчатые, пленочные и распылительные. В насадочных аппаратах, наиболее распространенных в промышленности, она создается при обволакивании слоем жидкого абсорбента насадки (кольца Рашига, Палля, хордовые насадки, проволочные, седлообразные и др.). Поток газа непрерывно контактирует с пленкой жидкости. В тарельчатых аппаратах на некотором расстоянии друг от друга размещают перфорированные тарелки (колпачковые, ситчатые, клапанные), на которых с помощью сливных порогов поддерживается слой жидкости. Через него барботирует газ, в результате чего обеспечивается необходимая поверхность контакта фаз. В пленочных абсорберах поглотитель распределяется по поверхности труб (пленочные абсорберы трубчатого типа) или прямоугольных вертикальных листов (пленочные абсорберы с плоскими поверхностями), а газовый поток проходит через трубное пространство или зазорах между параллельными листами. В распылительных абсорберах большая величина поверхности контакта фаз достигается распылением жидкости в газовом потоке. Для очистки углеводородных газов применяют колонные аппараты тарельчатого и насадочного типа. В курсовом проекте требуется рассчитать абсорбер для очистки углеводородного газа от сероводорода регенерированным водным раствором диэтаноламина (ДЭА) производительность по газовому сырью 280000 м3/ч. Расчет включает в себя: составление материального и теплового баланса абсорбера, определение химического состава насыщенного абсорбента, предварительный расчет диаметра абсорбера, расчет работоспособности тарелок, расчет высоты абсорбера и диаметров штуцеров аппарата. 1. Материальный баланс абсорбера

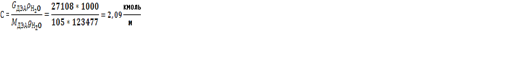

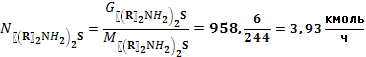

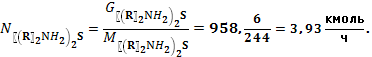

Рис. 1 Суммарное содержание кислых компонентов (рис. 1):

Количество раствора ДЭА в единицу времени находим из графика: Расчет мольного состава регенерированного раствора ДЭА и состава неочищенного газа приведен в таблицах 1 и 2. Таблица 1 - Расчет мольного состава регенерированного раствора ДЭА

Таблица 2 - Расчет состава неочищенного газа

Количество метана и этана, растворившихся в единицу времени в воде, содержащейся в водном растворе ДЭА

где

Расходы метана, этана и сероводорода в очищенном газе равны:

( Остальной расчет состава очищенного газа приведен в таблице 3. Таблица 3 - Расчет состава очищенного газа

Расход газов, поглощенных раствором ДЭА:

Расход насыщенного кислыми компонентами водного раствора ДЭА:

Сводные данные по материальному балансу абсорбера представлены в таблице 4. Таблица 4 - Материальный баланс абсорбера

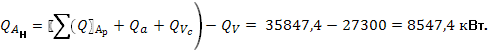

Тепловой баланс абсорбера. Уравнение теплового баланса абсорбера:

Здесь Q - количество тепла соответствующего материального потока, кДж, Количество тепла, вносимого в аппарат газовым сырьем при температуре Расчет энтальпии Таблица 5 - Расчет энтальпии

R = 8,315 - псевдокритическое давление, Па.

Расчет псевдокритических параметров и фактора ацентричности приведен в таблице 6. Данные для расчета Таблица 6 - Псевдокритические параметры и фактор ацентричности неочищенного газа

Таблица 7 - Поправки на давление для энтальпии плотных газов и жидкостей

Количество тепла, приносимого газовым сырьем:

Таблица 8 - Расчет энтальпии

Таблица 9 - Псевдокритические параметры и фактор ацентричности очищенного газа

Так как остаточное содержание теплоемкость водного раствора ДЭА, При Рассчитываем количество тепла, выделяемого в единицу времени при абсорбции

- теплота хемосорбции сероводорода,

Расход тепла Таблица 10 - Тепловой баланс абсорбера

Для учета зависимости теплоемкости насыщенного абсорбента от температуры примем значение температуры насыщенного абсорбента на 12 градусов выше температуры регенерированного раствора:

Теплоемкость при данной температуре

Найденная и принятая величины совпадают с точностью до 0,19%. Химический состав насыщенного абсорбента.

Константа химического равновесия связана с изменением стандартного изобарного потенциала:

Где Рассчитываем изменение изобарного потенциала реакции:

– суммы энтальпий образований исходных веществ и продуктов реакции, кДж/моль; - суммы энтропий исходных веществ и продуктов реакции, Таблица 11 - Стандартные энтальпии

Таблица 12 - Расчет констант химического равновесия

Обозначим число киломолей Таблица 13 - Расчет равновесного превращения

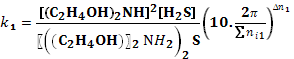

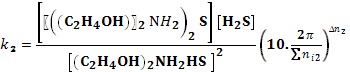

Тогда выражения для расчета констант химического равновесия реакций 1 – 2 будут выглядеть следующим образом:

Методом подбора определяем

Для получения Определяем количество исходного сероводорода:

По реакции 1 прореагировали вещества в количествах: Получено по реакции 1: или

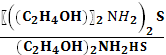

После реакции 1 в насыщенном абсорбенте остаются непрореагировавшими:

Определяем количество исходного:

По реакции 2 прореагировали вещества в количествах: Получено по реакции 2:

После реакции 1 в насыщенном абсорбенте остаются непрореагировавшими:

С учетом содержания остаточного сероводорода в поступающем в аппарат абсорбенте количество

Расчет состава насыщенного абсорбента, выводимого из аппарата, приведен в таблице 14. Таблица 14 - Расчет состава насыщенного абсорбента

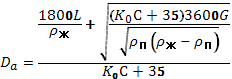

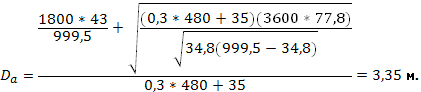

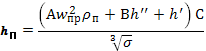

Диаметр абсорбера. Диаметр абсорбера в наиболее нагруженном нижнем его сечении рассчитываем по формуле:

L – расход насыщенного абсорбента из аппарата, кг/с; Расход насыщенного абсорбента: Плотность насыщенного водного раствора ДЭА при температуре

Расход газового сырья в аппарат: Рассчитываем плотность газового сырья при температуре Тогда диаметр абсорбера:

Предварительно принимаем Расчет работоспособности клапанных тарелок. Работоспособность наиболее нагруженной по газу и жидкости нижней тарелки абсорбера определяется необходимыми значениями следующих показателей: - сопротивление тарелки потоку газа; - скорость газа в отверстиях тарелки; - отсутствие провала жидкости; - высота слоя пены на тарелке; - унос жидкости; - градиент уровня жидкости на тарелке; - отсутствие захлебывания. Сопротивление тарелки потоку газа. Рассчитываем сопротивление клапанной тарелки потоку газа. Для клапанной тарелки оно должно находиться в пределах 450 – 800 Па.

Скорость газа в отверстиях тарелки: где

( Параметры двухпоточной клапанной тарелки диаметром Таблица 15 - Техническая характеристика двухпоточной тарелки типа ТКП (по ОСТ 26-02-1401-76)

Высоту сливной перегородки Определяем подпор жидкости над сливной перегородкой:

Для клапанных тарелок Рассчитываем сопротивление, связанное с действием сил поверхностного натяжения жидкости: где

Тогда сопротивление клапанной тарелки потоку газа будет равно:

Значение сопротивления выбранного типа тарелок не выходит за пределы допустимых значений для клапанных тарелок (450 Скорость газа в отверстиях тарелки. Рассчитываем массу цилиндрического столбика жидкости над клапаном: диаметр клапана. Площадь клапана, на которую действует давление газа (для упрощения принимаем ее равной площади отверстия под клапаном): Рассчитываем скорость газа: условие открытия клапана на орошаемой жидкостью тарелке выполняется. (Поток газа в отверстии над клапаном должен иметь скорость для того, чтобы поднять клапан и столбик жидкости над ним. После поднятия клапана в отверстии устанавливается скорость ). Отсутствие провала жидкости. Для того, чтобы не происходило утечки (провала) жидкости на нижележащие тарелки через отверстия под клапанами, необходимо, чтобы фактическая скорость газа в отверстиях была больше минимальной необходимой для отсутствия провала жидкости скорости, Рассчитываем минимальную допустимую скорость газа в отверстиях клапанной тарелки: где Q – коэффициент, зависящий от длины пути жидкости и в данном случае равный 0,16 (для Объемный расход газа на нижней границе эффективной работы тарелки: Условие выполняется. Минимальная нагрузка по пару в устойчивом режиме работы:

Условие выполняется. Высота слоя пены на тарелке. Высота слоя пены

где Приведенная скорость газа (скорость, отнесенная к рабочей площади

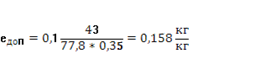

Полученная высота пены Унос жидкости. Допустимая величина межтарельчатого уноса:

Рассчитываем величину удельного уноса жидкости с наиболее нагруженных нижних тарелок аппарата:

где D, α – коэффициенты, для клапанных тарелок в = 1.72, α = 1.38;

Унос жидкости Объемный расход жидкости с учетом уноса:

Градиент уровня жидкости на тарелке. На клапанных тарелках с перекрестным током вследствие гидравлического сопротивления при течении жидкости в сторону переливного порога уровень жидкости на стороне ее входа будет больше на величину гидравлического градиента, рассчитываемого по формуле: где Рассчитываем коэффициент сопротивления для клапанных тарелок (по формуле для колпачковых тарелок):

где Глубина барботажа равна:

Критерий Рейнольдса: где Условная скорость пены на тарелке: где - средняя линейная плотность орошения, м2/с, - средняя ширина потока при движении жидкости по тарелке (n – число потоков). Рассчитываем условную скорость пены: Эквивалентный диаметр потока вспененной жидкости: Кинематическая вязкость насыщенного раствора ДЭА при содержании ДЭА, равном 17% масс, составляет

Данное значение Отсутствие захлебывания. Захлебывание представляет собой нарушение нормального перетока жидкости с тарелки на тарелку в результате переполнения переточного устройства. Условие отсутствия захлебывания: где - высота уровня вспененной жидкости в устройстве, равная Здесь - высота светлой жидкости в сливном устройстве м; где = 760 Па – общее сопротивление нижней клапанной тарелки аппарата; - потеря давления жидкости при ее протекании через сливное устройство, Па. где площадь сечения между нижним обрезом сливной перегородки и тарелкой (поперечное сечение зазора). Здесь а – зазор под сливным стаканом, который для обеспечения гидрозатвора должен быть меньше Высоту пены в сливном устройстве примем равной высоте пены на тарелке, В результате расчета работоспособности наиболее нагруженной по газу и жидкости нижней тарелки абсорбера была подтверждена правильность выбора диаметра аппарата равным

2. Высота абсорбера Рабочая высота абсорбера равна, м: где

где Число рабочих тарелок равно:

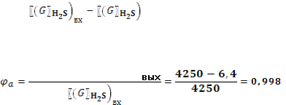

где Применим в абсорбере клапанные тарелки, к.п.д. которых при хемосорбции Рассчитываем число теоретических тарелок, необходимое для обеспечения заданного коэффициента извлечения

где Коэффициент извлечения

Рассчитываем средний коэффициент извлечения на тарелках: где Коэффициент массопередачи при хемосорбции рассчитывается через коэффициенты массоотдачи при физической абсорбции по формуле:

Коэффициент массоотдачи в газовой фазе: - коэффициент массоотдачи в газовой фазе, отнесенный к единице рабочей площади Находим: (А = 41700, m = 1, n = 0.5 – коэффициенты, Коэффициент массоотдачи в жидкой фазе равен: - коэффициент массоотдачи в жидкой фазе, отнесенный к единице рабочей площади Находим: (А = 240, m = 0,35, n = 0.58 – коэффициенты, Найдем константу фазового равновесия с поправкой на ионную силу раствора ДЭА:

где Константу фазового равновесия где

В водном растворе ДЭА в результате хемосорбции содержатся следующие положительные и отрицательные ионы:

Поправочные коэффициенты и заряды ионов приведены в таблице 16. Таблица 16 - Поправочные коэффициенты

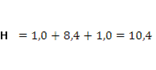

Рассчитываем концентрацию абсорбента:

Тогда

Коэффициент массопередачи равен: Рассчитываем удельную поверхность контакта для клапанных тарелок:

где

Критерий Вебера:

Рассчитываем газосодержание:

Тогда удельная поверхность контакта будет равна:

Число теоретических тарелок:

Число рабочих тарелок:

Рабочая высота абсорбера равна:

Расчет диаметров штуцеров аппарата. Внутренние диаметры штуцеров аппарата рассчитываются по формуле:

где

где Для получения значения оптимального диаметра трубопровода принимаем Расчет оптимальных диаметров приведен в таблице 17. Таблица 17 - Расчет оптимального диаметра штуцеров аппарата

Заключение В курсовом проекте был проведен технологический расчет абсорбера для очистки углеводородного газа от сероводорода регенерированным водным раствором диэтаноламина (ДЭА). В результате расчета выбран колонный аппарат ККП (с клапанными тарелками) даметром 3,4 м, работающий под давлением 4 МПа. Исполнение - цельносварное Техническая характеристика выбранного аппарата приведена в таблице 18. Техническая характеристика выбранного типа тарелок приведена в таблице 19. Таблица 18 - Техническая характеристика абсорбера

Таблица 19 - Техническая характеристика двухпоточной тарелки типа ТКП (по ОСТ 26-02-1401-76)

Список литературы 1. Гайле А.А., Пекаревский Б.В. Расчет ректификационных колонн: учебное пособие. - СПб.: СПбГТИ (ТУ), 2007. 2. Кузнецов А.А., Судаков Е.Н. Расчеты основных процессов и аппаратов переработки углеводородных газов: Справочное пособие. – М.: Химия, 1983. 3. Мурин И.В., Кисленко Н.Н., Сурков Ю.В. Технология переработки природного газа и конденсата: Справочник. - ч. 2. - М.: Изд-во «Недра», 2002. 4. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Под ред. Ю.И. Дытнерского, 3-е изд., стереотипное. – М.: ООО ИД «Альянс», 2007. 5. Рамм В.М. Абсорбция газов. - 2-е изд. - М.: Химия, 1976. 6. Расчеты основных процессов и аппаратов нефтепереработки: Справочник/ Под ред. Е.Н. Судакова. - 3-е изд. - М.: Химия, 1979. 7. Справочник нефтепереработчика/ Под ред. Г.А. Ластовкина, Е.Д. Радченко и М.Г. Рудина. – Л.: Химия, 1986. 8. Справочник химика: в 6 т. – т. 1. / Под ред. Зониса С.А., Симонова Г.А., изд. 2, перераб. и доп. – Л.: Изд-во «Химия», 1966. 9. Фролов В.Ф. Лекции по курсу «Процессы и аппараты химической технологии». – 2-е изд., испр. – СПб.: ХИМИЗДАТ, 2008. 10. Чернышев А.К., Поплавский К.Л., Заичко Н.Д. Сборник номограмм для химико-технологических расчетов. - Л.: Химия, 1969. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мольн. доли

, мольн. доли

, - объемный расход воды в водном растворе ДЭА, t – температура, при которой происходит растворение (принимаем t =

, - объемный расход воды в водном растворе ДЭА, t – температура, при которой происходит растворение (принимаем t =  ,

,

- средняя мольная масса неочищенного газа; - поправки на давление для энтальпии; - фактор ацентричности смеси. Определяются в зависимости от приведенных давления

- средняя мольная масса неочищенного газа; - поправки на давление для энтальпии; - фактор ацентричности смеси. Определяются в зависимости от приведенных давления  , МПа

, МПа

,

,  (по данным из табл. 7).

(по данным из табл. 7).

в количестве

в количестве

, где

, где

,

,

.

.