Аннотация

В данной

работе на основании

чертежа детали

и годовой программы

проводится

конструктивно-технологический

анализ детали.

Производится

классификация

и кодирование,

а также отработка

детали на

технологичность.

Выбирается

вид исходной

заготовки.

Определяется

тип производства.

Также мы

проводим анализ

схем базирования,

составляем

технологический

маршрут и

рассчитываем

режимы резания

и проводим

нормирование

данной операции.

В конструкторской

части мы проектируем

приспособление

на одну из операций

и производим

его расчет.

На

основании

Методических

указаний МГАПИ,

дипломный

проект включает

раздел безопасности

жизнедеятельности

и технико-экономический

расчет.

На

основании

Методических

указаний МГАПИ,

дипломный

проект включает

раздел безопасности

жизнедеятельности

и технико-экономический

расчет.

Проект включает

графическую

часть – 8 листов

формата А1 и

пояснительную

записку с

Приложениями

и списком

использованных

источников

из 29 наименований.

Введение

Введение

Совокупность

методов и приемов

изготовления

машин, выработанных

в течение

длительного

времени и

используемых

в определенной

области производства,

составляет

технологию

этой области.

В связи с этим

возникли понятия:

технология

литья, технология

обработки

давлением,

технология

сварки, технология

механической

обработки,

технология

сборки машин.

Все эти области

производства

относятся к

технологии

машиностроения,

охватывающей

все этапы процесса

изготовления

машиностроительной

продукции.

Однако под

"технологией

машиностроения"

принято понимать

научную дисциплину,

изучающую

преимущественно

процессы

механической

обработки

деталей и сборки

машин и попутно

затрагивающую

вопросы выбора

заготовок и

методы их

изготовления.

Это объясняется

тем, что в машиностроении

заданные формы

деталей с требуемой

точностью и

качеством их

поверхностей

достигаются

в основном

путем механической

обработки, так

как другие

способы обработки

не всегда могут

обеспечить

выполнение

этих технических

требований.

В процессе

механической

обработки

деталей машин

возникает

наибольшее

число проблемных

вопросов, связанных

с необходимостью

выполнения

технических

требований,

поставленных

конструкторами

перед производством.

Процесс механической

обработки

связан с эксплуатацией

сложного

оборудования

— металлорежущих

станков; трудоемкость

и себестоимость

механической

обработки

больше, чем на

других этапах

процесса

изготовления

машин.

Эти обстоятельства

объясняют

развитие "технологии

машиностроения"

как научной

дисциплины

в первую очередь

в направлении

изучения вопросов

технологии

механической

обработки и

сборки, в наибольшей

мере влияющих

на производительную

деятельность

предприятия.

Сложность

процесса и

физической

природы явлений,

связанных с

механической

обработкой,

вызвала трудность

изучения всего

комплекса

вопросов в

пределах одной

технологической

дисциплины

и обусловила

образование

нескольких

таких дисциплин.

Так, явления,

происходящие

при снятии

слоев  металла

режущим и абразивным

инструментом,

изучаются в

дисциплине

"Учение о резании

металлов";

изучение конструкций

режущих инструментов

и материалов

для их изготовления

относится к

дисциплине

"Режущие

инструменты".

металла

режущим и абразивным

инструментом,

изучаются в

дисциплине

"Учение о резании

металлов";

изучение конструкций

режущих инструментов

и материалов

для их изготовления

относится к

дисциплине

"Режущие

инструменты".

Эти специализированные

технологические

дисциплины

сформировались

раньше, чем

комплексная

дисциплина

"Технология

машиностроения".

В "Технологии

машиностроения"

комплексно

изучаются

вопросы взаимодействия

станка, приспособления,

режущего инструмента

и обрабатываемой

детали; пути

построения

наиболее

рациональных,

т. е. наиболее

производительных

и экономичных,

технологических

процессов

обработки

деталей машин,

включая выбор

оборудования

и технологической

оснастки; методы

рационального

построения

технологических

процессов

сборки машин.

Таким образом,

научная дисциплина

"Технология

машиностроения"

изучает основы

и методы производства

машин, являющиеся

общими для

различных

отраслей

машиностроения.

Вопросы же,

характерные

для технологии

производства

специализированных

отраслей, изучаются

в специальных

руководствах,

таких, например,

как "Технология

автотракторостроения",

"Технология

двигателестроения",

"Технология

станкостроения"

и т. д.

Учение о

технологии

машиностроения

в своем развитии

прошло в течение

немногих лет

путь от простой

систематизации

производственного

опыта механической

обработки

деталей и сборки

машин до создания

научно обоснованных

положений,

разработанных

на базе теоретических

исследований,

научно проведенных

экспериментов

и обобщения

передового

опыта машиностроительных

заводов.

Технология

машиностроения

как научная

дисциплина

создана советскими

учеными. Начало

формирования

этой дисциплины

относится к

тридцатым

годам нашего

столетия. Развитие

технологии

механической

обработки и

сборки и ее

направленность

обусловливаются

стоящими перед

машиностроительной

промышленностью

задачами

совершенствования

технологических

процессов,

изыскания и

изучения новых

методов производства,

дальнейшего

развития и

внедрения

комплексной

механизации

и автоматизации

производственных

процессов на

базе достижений

науки и техники,

обеспечивающих

наиболее высокую

производительность

труда при надлежащем

качестве и

наименьшей

себестоимости

выпускаемой

продукции.

1. Исходные

данные

1.1. Базовая

информация.

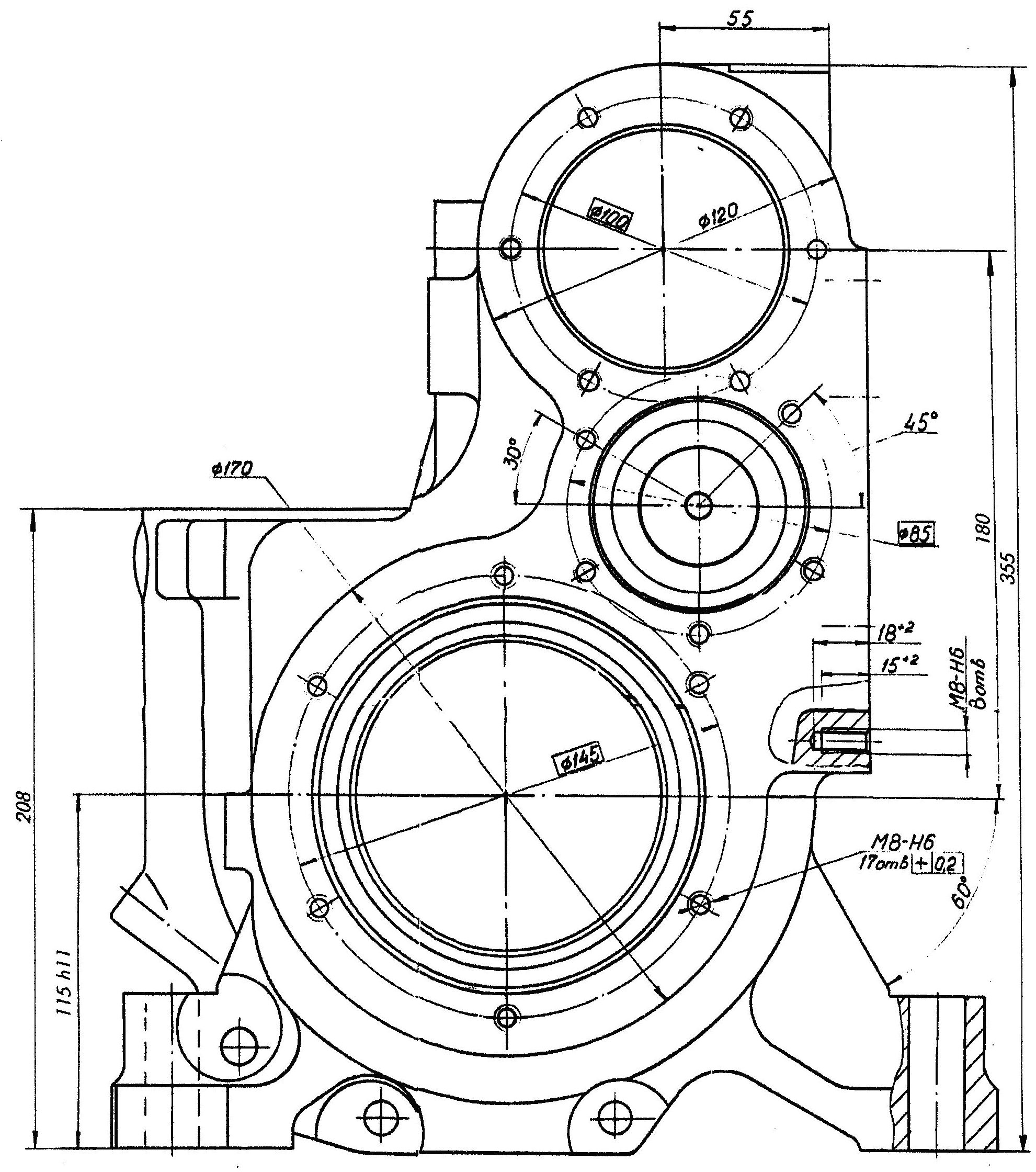

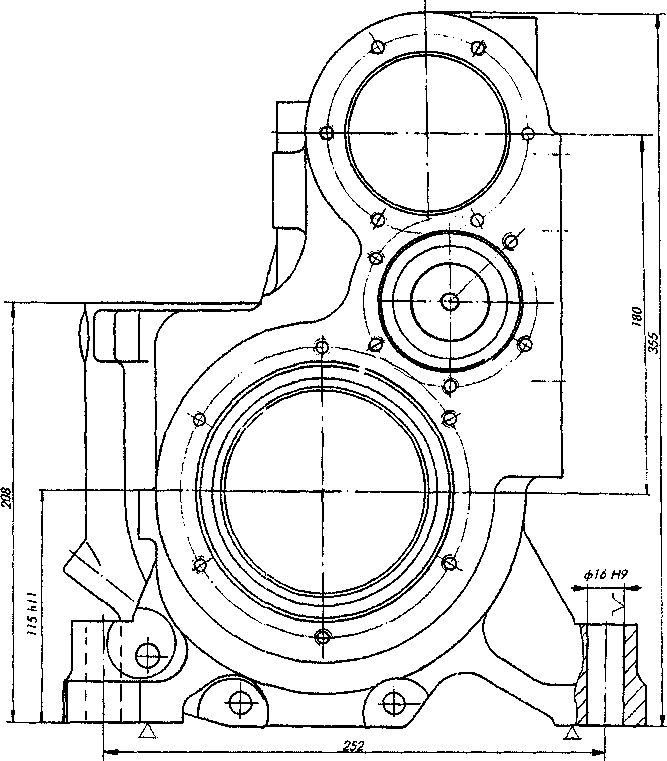

Чертеж

детали "картер".

Чертеж

детали "картер".

Годовой объем

выпуска детали

Nr

- 7200 шт.

Режим работы

цеха - в две смены.

Планируемый

интервал времени

выпуска по

неизменным

чертежам - 2 года.

1.2.

Руководящая

информация.

1.2.

Руководящая

информация.

cтандарты

ЕСКД;

стандарты

ЕСТПП;

стандарты

ЕСТД.

1.3.

Справочная

информация.

1.3.

Справочная

информация.

При выполнении

дипломного

проекта была

использована

следующая

справочная

информация:

Информация

о действующем

техпроцессе

и его техническом

оснащении;

принятый

на производстве

вид исходной

заготовки;

каталоги

оборудования,

оснастки;

нормативные

данные по выбору

заготовки,

припусков,

режимов резания

и т. д.

2. Обзор литературных

источников

Помимо

рекомендованной

литературы

были проанализированы

дополнительные

литературные

источники.

Помимо

рекомендованной

литературы

были проанализированы

дополнительные

литературные

источники.

Дополнительно

изучены для

отработки

детали на

технологичность

- Орлов Е.Н., Ершов

А.А., Никифоров

А.В. и др. Технология

машиностроения.

Методические

указания. - М.:

МИП, 1988. - 32 с. с ил.;

для определения

типа производства

и выбора технологических

баз - Маталин

А.А. Технология

машиностроения.

- М.: Машиностроение,

1985 - 496 с. с ил.; для

расчета припусков

и режимов резания

– Справочник

технолога-машиностроителя.

В 2-х томах. Под

ред. Косиловой

А.Г. и Мещерякова

Р.К. - М.: Машиностроение,

1985.; для проектирования

и расчета

приспособления

- Станочные

приспособления.

Справочник

в 2-х т. Т. 1. Под ред.

Б.Н. Вардашкина

и А.А. Шатилова.

- М.: Машиностроение,

984. - 592 с., ил.

Были использованы

Методические

пособия, разрабатываемые

на кафедре МТ1

(авторы Султан-заде

Н.М., Власьевнина

Л.К., Орлов Е.Н.,

Албагачиев

А.Ю. и другие).

При выполнении

раздела БЖД

будут изучены

соответствующие

учебники и

справочники

(авторы Еремин

В.Г., Кукин П.П.,

Белов С.В.), Методические

указания МГАПИ.

Технико-экономические

расчеты будут

проводиться

на базе лекционных

материалов

и курсовой

работы (руководитель

Капелюш Г.С.),

литературы

и Методических

указаний МГАПИ.

Оформление

записки дипломного

проекта и

графической

части будем

производить

с использованием

следующих

источников

- Стандарт СТП

МГАПИ. Проекты

(работы) дипломные

и курсовые –

М.: МИП. 1988.- 32 с.; Сультан-заде

Н.М., Жуков К.П.,

Зуев В.Ф. Методические

указания по

оформлению

курсовых и

дипломных

проектов. –

М.: МГАПИ. 2001.- 117 с.

Сультан-заде

Н.М., Жуков К.П.,

Зуев В.Ф. Методические

указания по

оформлению

курсовых и

дипломных

проектов. –

М.: МГАПИ. 2001.- 117 с.

3. Технологическая

часть

3.1. Характеристика

изделия.

Редуктор

предназначен

для передачи

крутящего

момента от

типового двигателя

на энергетическую

установку.

Вращение передается

на цилиндрический

редуктор от

двигателя,

через промежуточный

конический

редуктор. Редуктор

состоит из

фрикциона

ведущей шестерни,

ведомой шестерни,

промежуточного

и ведущего

вала.

Фрикцион

редуктора

многодисковый,

сухого трения,

служит для

гашения инерционных

усилий, возникающих

при резком

изменении

нагрузки

энергетической

установки.

На шлицах

ведущего вала

установлена

зубчатая муфта

через которую

передается

вращение от

промежуточного

конического

редуктора на

цилиндрический

редуктор.

Масляная

система редуктора

циркуляционного

типа, состоящая

из насоса, сливного

клапана, сапуна,

указателя

уровня масла,

радиатора

охлаждения

трубопроводов,

установленных

на промежуточном

коническом

редукторе.

Привод

управления

редуктором

состоит из

рычага, концевого

выключателя,

профильного

кулачка, через

вал, вилку, сухарь,

муфта включения.

Привод

управления

редуктором

состоит из

рычага, концевого

выключателя,

профильного

кулачка, через

вал, вилку, сухарь,

муфта включения.

Управление

муфтой осуществляется

рычагом, который

имеет два положения.

При переключении

рычага в положение

«работа» муфта

входит в зацепление

с зубчатым

валиком промежуточного

конического

редуктора. При

переключении

рычага в другое

положение

муфта выходит

из зацепления

с валом промежуточного

редуктора и

передача вращения

на цилиндрический

редуктор, а

следовательно

и на энергетическую

установку

прекращается.

Блокировочное

устройство

(концевой

выключатель)

исключает

одновременную

работу энергетической

установки и

коробки передач.

Обороты

выходного вала

– n

= 8000 об./мин.;

масса

изделия – m

= 28,5 кг;

масса

изделия – m

= 28,5 кг;

мощность

э.у. – N

= 70 кВт

3.2. Конструктивно-технологическая

характеристика

детали «Картер»

Картера

и другие корпусные

детали заключают

в себе или

поддерживают

детали машин.

Картера в

значительной

степени определяют

работоспособность

и надежность

машин по критериям

виброустойчивости,

точности работы

под нагрузкой

и долговечности.

Основными

критериями

работоспособности

картеров служит

жесткость.

Повышенные

упругие перемещения

в корпусник

деталях приводят

к неправильной

работе механизма,

способствует

возникновению

различных

колебавши.

Картер редуктора

изображен на

листе 1 графической

части дипломного

проекта.

Картера

и другие корпусные

детали заключают

в себе или

поддерживают

детали машин.

Картера в

значительной

степени определяют

работоспособность

и надежность

машин по критериям

виброустойчивости,

точности работы

под нагрузкой

и долговечности.

Основными

критериями

работоспособности

картеров служит

жесткость.

Повышенные

упругие перемещения

в корпусник

деталях приводят

к неправильной

работе механизма,

способствует

возникновению

различных

колебавши.

Картер редуктора

изображен на

листе 1 графической

части дипломного

проекта.

Материал

для картера

выбирается

с учетом выше

указанных

критериев

работоспособности

и технологических

требований.

Основным

критерием для

картеров является

соосность.

Перпендикулярность

относительно

оси.

В картеры

заправляют

смазку для

обеспечения

обильной смазки

деталей редукторов.

Диаметры

основных отверстий

для картера

являются:

посадочные

отверстия под

подшипники;

посадочные

отверстия под

ось;

посадочные

отверстия под

уплотнения.

Основные

допуска назначаются

на:

67H7±0.030

125H7(+0.040)

160H7(+0.040)

Линейные

размеры:

140 II (-0,26)

90 II (-0,23).

Материал

изготовления

картера – АК94.

Относится

к первой группе

(по физико-механическим

свойствам), то

есть с высоким

содержанием

кремния).

Сплав характеризуется

хорошими литейными

свойствами

- хорошей

текучестью

- хорошей

герметичностью

- малой способностью

к горячим трещинам.

Шероховатость

основных

поверхностей

«картера» -

Ra=1,6…3,2

мкм, остальных

– Ra=6,3…12,5мкм

По условиям

работы картер

должен быть

герметичным,

коррозийно

стойким, по

возможности

легким, достаточно

прочным по

отношению к

динамическим

и вибрационным

нагрузкам.

С учетом выше

указанных

критериев

работоспособности

и технологических

требований

выбираем в

качестве материала

для изготовления

картера сплав

АК94

ГОСТ 1583-89.

Химический

состав сплава

марки АК94

ГОСТ 1583-89

Химический

состав сплава

марки АК94

ГОСТ 1583-89

Mg

= 0,17…0,3%

Mg

= 0,17…0,3%

Si

= 6,0…10,5%

Mn

= 0,25…0,5%

Fe

= 0,8%

Zn

= 0,3%

Pb

= 0,01%

Ti

= 0,15%

Таблица 3.3.1

Физические

свойства сплава

марки АК94

ГОСТ 1583-89

|

Предел

прочности

при растяжении

в,

МПа

|

Предел прочности

на изгиб и,

МПа

|

Плотность

,

г/см2

|

Относительное

удлинение S

|

Ударная

вязкость d

|

| 235 |

588 |

2.5…2.7 |

3% |

0.4 |

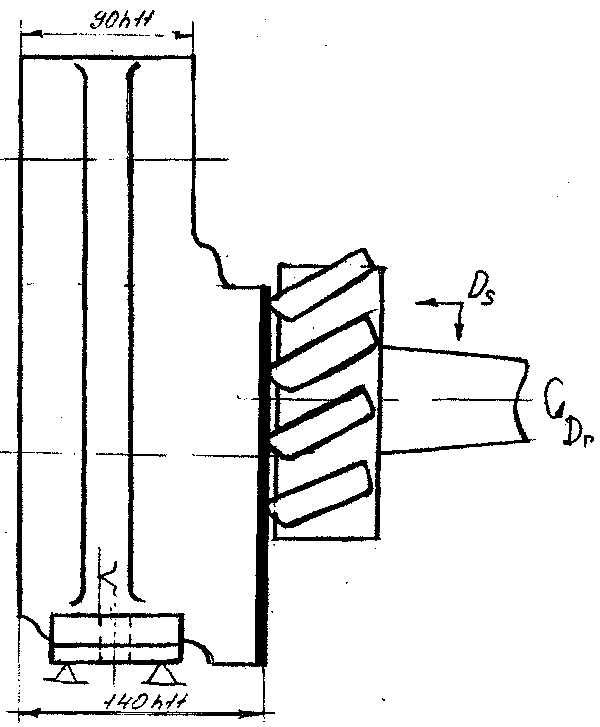

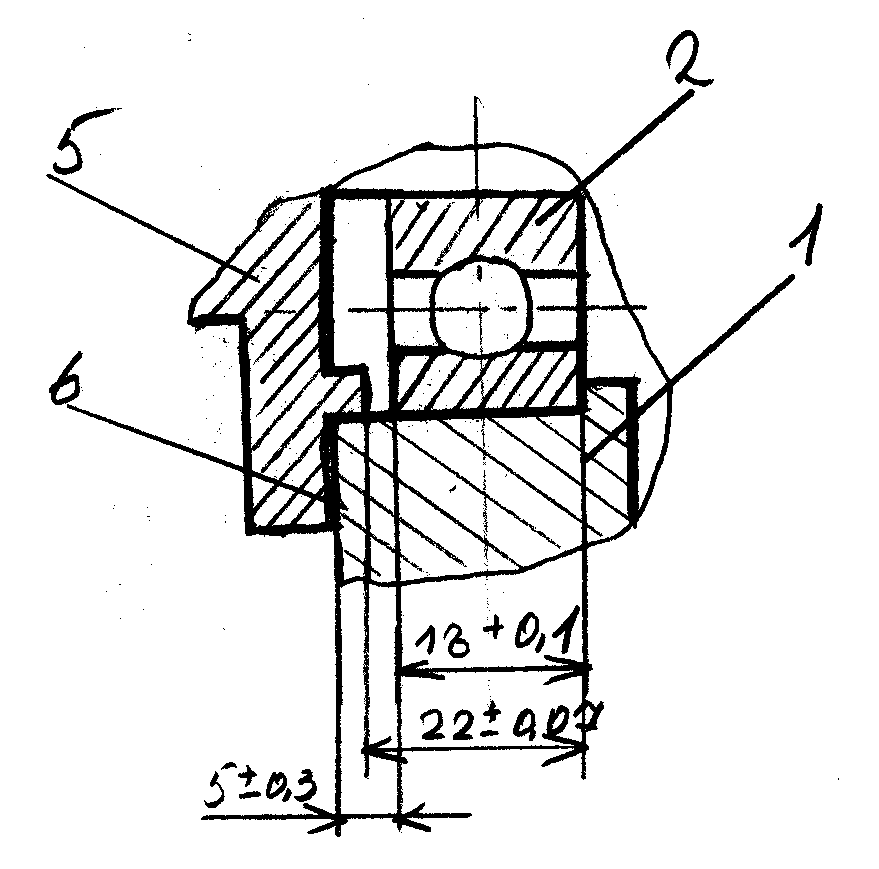

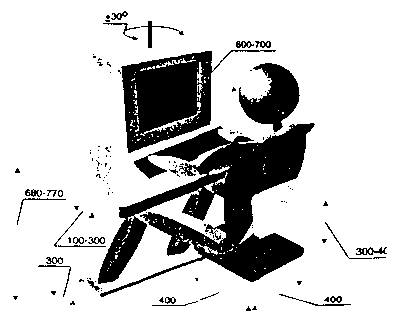

На эскизе

(рис. 3.3.1 ) представлена

деталь "картер"

с годовым объемом

выпуска Nг

= 7200 шт. и массой

детали - 6 кг.

Эскиз

детали «картер»

Эскиз

детали «картер»

рис. 3.3.1

3.3. Классификация

и кодирование.

Единая

система технологической

подготовки

производства

(ЕСТПП) устанавливает

единые для

всех отраслей

машиностроения

и приборостроения

порядок и

организацию

ведения технологической

подготовки

производства.

Наряду с применением

типовых технологических

процессов,

стандартной

технологической

оснастки и

оборудования,

унифицированных

средств механизации

и автоматизации

производственных

процессов.

ЕСТПП предусматривает

решение большого

комплекса

инженерно-технических

и технико-экономических

задач, решаемых

средствами

вычислительной

техники, в том

числе:

Единая

система технологической

подготовки

производства

(ЕСТПП) устанавливает

единые для

всех отраслей

машиностроения

и приборостроения

порядок и

организацию

ведения технологической

подготовки

производства.

Наряду с применением

типовых технологических

процессов,

стандартной

технологической

оснастки и

оборудования,

унифицированных

средств механизации

и автоматизации

производственных

процессов.

ЕСТПП предусматривает

решение большого

комплекса

инженерно-технических

и технико-экономических

задач, решаемых

средствами

вычислительной

техники, в том

числе:

- анализ состава

изделия;

- технологический

анализ производства;

- планирование

и управление

ТПП;

- проектирование

технологических

процессов;

- технологическое

планирование

площадей и

оборудования;

- разработку

технологических

нормативов.

Осуществление

этих задач, а

следовательно,

нормальное

функционирование

ЕСТПП невозможно

без рационально

построенной

системы информационного

обеспечения,

позволяющей

организовать

связь и взаимосвязь

всех элементов

системы.

В настоящее

время разработаны

конструкторский

и технологический

классификаторы,

которые являются

носителями

информационного

обеспечения

ЭВМ. На базе

этих классификаторов

осуществляется

анализ конструкции

детали и ее

технологических

признаков. На

основе анализа

осуществляется

кодирование

конструкторско-технологических

признаков.

Кодирование

необходимо

для создания

на предприятии

информационно-поисковой

системы (ИПС)

на базе ЭВМ.

Информационно-поисковая

система позволяет

из многотысячной

номенклатуры

деталей предприятия

выбрать детали

с необходимыми

конструкторско-технологическими

признаками.

Подбор

деталей с

одинаковыми

конструкторско-технологическими

признаками

позволяет

применить

групповые

технологические

процессы в

условиях серийного

и единичного

производства

Подбор

деталей с

одинаковыми

конструкторско-технологическими

признаками

позволяет

применить

групповые

технологические

процессы в

условиях серийного

и единичного

производства

Для группирования

деталей по их

конструкторско-технологическому

подобию используется

конструкторско-технологический

код детали,

который имеет

следующую

структуру

|

|

ХХХХХX.XXX

|

|

ХХХХХХ.ХХХХХХХХ

|

-

| Обозначение

детали по

конструкторскому

документу |

|

Технологический

код

детали

|

рис.3.3.2

Таким образом,

создание полного

конструкторско-технологического

кода детали

состоит из

двух этапов:

1-й этап –

классификация

и кодирование

конструкторских

признаков

детали;

2-й этап классификация

и кодирование

технологических

признаков

детали.

В качестве

исходный данных

для обоих этапов

используются

рабочие чертежи

деталей, выполненные

в соответствиями

с требованиями

ЕСКД.

таблица

3.3.2

Формирование

кода конструктивных

признаков

детали «Картер»

Формирование

кода конструктивных

признаков

детали «Картер»

| № п/п |

Ступень

классификации |

Код |

Конструктивные

признаки лежащие

в основе классификации |

Источник

информации |

| 1 |

Класс |

50 |

Детали

общемашиностроительного

применения

– не тела вращения |

[21] |

| 2 |

Подкласс |

1 |

Корпусы

механизмов,

приводных

устройств,

гидро- и пневмосистем,

коробчатые

детали, имеющие

одно или несколько

отверстий |

[21] |

| 3 |

Группа |

4 |

Корпусы

неразъёмные

с установочной

поверхностью,

с комбинированной

наружной

поверхностью

(призматической

и криволинейной) |

[21] |

| 4 |

Подгруппа |

5 |

Корпусы

с плоской

установочной

поверхностью,

с фиксирующими

элементами,

некруглыми,

с параллельными

установочной

поверхности

базовыми

отверстиями |

[21] |

| 5 |

Вид |

8 |

Несколькими

параллельными,

глухими и

сквозными |

[21] |

Конструкторский

код детали

«Картер»

таблица

3.3.1

таблица

3.3.1

Формирование

постоянной

части технологического

кода детали

| № п/п |

Признаки

технологической

классификации |

Код |

Источник

информации |

| 1 |

Вид

исходной

заготовки:

отливка |

14 |

Технологический

классификатор;

табл. 6, стр.

3 |

| 2 |

Квалитет

точности наружной

поверхности:

h11;

внутренней

поверхности:

H6

|

2

3

|

Технологический

классификатор;

табл. 7,

стр. 4 |

| 3 |

Шероховатость

наружной

поверхности:

Ra=1,6мкм

|

3 |

Технологический

классификатор;

табл. 8,

стр. 4 |

| 4 |

Характеристика

элементов

зубчатого

зацепления:

без элементов

зубчатого

зацепления |

0 |

Технологический

классификатор;

табл. 9, стр.

4 |

| 5 |

Характеристика

термообработки:

без термообработки |

0 |

Технологический

классификатор;

табл. 10, стр.

5 |

| 6 |

Весовая

характеристика

детали: масса

детали 6 кг |

B |

Технологический

классификатор;

табл. 11, стр.

5 |

Технологический

код детали

«картер»:

786404.1423300B

Полный

конструкторско-технологический

код детали

«картер»:

МГАПИ

501458.001.786404.1423300B

3.4.

Анализ технологичности

конструкции

3.4.

Анализ технологичности

конструкции

Рациональные

конструкции

машин, обеспечивающие

необходимые

эксплуатационные

требования

не могут быть

созданы без

учета трудоемкости

и материалоемкости

их изготовления.

Соответствие

конструкции

машин требованиям

трудоемкости

и материалоемкости

определяют

технологичность

конструкции.

При объективной

оценке технологичности

конструкции

машин, их деталей

и узлов, учитывают

ряд положительных

факторов,

определяющих

технологичность

конструкции.

При объективной

оценке технологичности

конструкции

машин, их деталей

и узлов, учитывают

ряд положительных

факторов,

определяющих

технологичность

конструкции.

К ним относится:

1. оптимальная

форма детали,

обеспечивающая

изготовление

заготовки с

наименьшим

припуском и

наименьшим

количеством

обрабатываемых

поверхностей;

2. наименьший

вес машины

3. наименьшее

количество

материала,

применяемого

в конструкции

машин

4. взаимозаменяемость

деталей и узлов

с оптимальным

значением

полей допуска

5. нормализация

(стандартизация)

и унификация

деталей, узлов

и их отдельных

конструкторских

элементов.

Корпус представляет

собой полую

коробку с

взаимно-параллельными

и перпендикулярными

плоскостями,

что позволяет

применить

типовой технологический

процесс изготовления,

так как обрабатываемые

плоскости

расположены

параллельно,

то возможно

использовать

многоинструментальный

обрабатывающий

центр с высокопроизводительными

режимами резания

и необходимой

точностью.

Жесткость

конструкции

корпуса, толщина

стенок позволяют

обеспечить

надежное базирование

и закрепление

при обработке

и контроле,

Конструкция

детали не имеет

резких перепадов

внутренних

и наружных

диаметров,

неперпендикулярность

осей отверстий

относительно

установочных

поверхностей

не более 0,02 мм,

смещение осей

отверстий от

номинального

расположения

не более 0,02 мм.

Конструкция

детали не имеет

резких перепадов

внутренних

и наружных

диаметров,

неперпендикулярность

осей отверстий

относительно

установочных

поверхностей

не более 0,02 мм,

смещение осей

отверстий от

номинального

расположения

не более 0,02 мм.

Основные

требования

по технологичности

конструкции

деталей машиностроения

излагается

в литературе

[5, 6].

Конструкции

детали должны

состоять из

стандартных

и унифицированных

конструктивных

элементов

(КЭД) или быть

стандартной

в целом.

Детали должны

изготавливаться

из стандартных

или унифицированных

заготовок.

Размеры

детали должны

иметь оптимальную

точность.

Шероховатость

поверхностей

должна быть

оптимальной.

Физико-химические

и механические

свойства материала

детали, её

жесткость,

форма, размеры

должны соответствовать

требованиям

технологии

изготовления

(включая процессы

отделочно-упрочняющей

обработки,

нанесения

антикоррозийных

покрытий и

т.п.), а также

хранения и

транспортировки.

Базовая

поверхность

детали должна

иметь оптимальные

показатели

точность и

шероховатости

поверхности,

которые обеспечивают

требуемую

точность установки,

обработки и

контроля.

Заготовки

для изготовления

деталей должны

быть получены

рациональным

способом с

учетом материала,

заданного

объема выпуска

и типа производства.

Метод изготовления

деталей должен

обеспечивать

возможность

одновременного

изготовления

нескольких

деталей.

Сопряжение

поверхностей

деталей различных

квалитетов

точности и

шероховатости

поверхности

должны соответствовать

применяемым

методам и средствам

обработки.

Конструкция

детали должны

обеспечивать

возможность

применения

типовых и

стандартных

технологических

процессов ее

изготовления.

Конструкция

детали должны

обеспечивать

возможность

применения

типовых и

стандартных

технологических

процессов ее

изготовления.

Отработку

технологичности

детали «картер»

на технологичность

проведем в

соответствии

с Методическими

указаниями

МГАПИ [4].

Таблица

3.4.1

Анализ

технологичности

конструкции

детали "картер"

геометрической

форме и конфигурации

поверхностей

Анализ

технологичности

конструкции

детали "картер"

геометрической

форме и конфигурации

поверхностей

|

№ п/п

|

Требования

технологичности

|

Характеристика

технологичности

|

|

1

|

Деталь

должна изготавливаться

из стандартных

или унифицированных

заготовок |

Конструкция

детали технологична |

|

2

|

Свойства

материала

детали должны

удовлетворять

существующую

технологию

изготовления,

хранения,

транспортировки |

Конструкция

детали технологична |

|

3

|

Конструкция

детали должна

обеспечить

возможность

применения

типовых, групповых

или стандартных

технологических

процессов |

Конструкция

детали технологична |

|

4

|

Конструкция

детали должна

обеспечивать

возможность

одновременной

обработки

нескольких

деталей |

Конструкция

детали технологична |

| Дополнительные

требования

технологичности

для деталей

типа "корпус" |

|

5

|

Обеспечение

одновременной

многошпиндельной

обработки

отверстий с

учетом их

межосевого

расстояния |

Конструкция

детали технологична |

|

6

|

Возможность

обработки

плоских поверхностей

и отверстий

на проход

инструмента |

Конструкция

детали технологична |

|

7

|

Отсутствие

глухих отверстий

и других

поверхностей,

обрабатываемых

с внутренней

стороны корпусной

детали |

Конструкция

детали не

технологична |

|

8

|

Отсутствие

плоских

поверхностей

и осей отверстий,

расположенных

не под прямым

углом |

Конструкция

детали не

технологична |

|

9

|

Отсутствие

отверстий с

резьбой малого

или очень

большого диаметра |

Конструкция

детали технологична |

продолжение

таблицы

3.4.1

|

Дополнительные

требования

технологичности

для деталей,

обрабатываемых

на станках

с ЧПУ

|

|

10

|

Форма

конструктивных

элементов

деталей (КЭД)

- фасок, канавок,

выточек и т.д.

должна обеспечивать

удобный подвод

инструментов |

Конструкция

детали технологична |

|

11

|

Всемерная

унификация

КЭД для сокращения

времени на

подготовку

УП и снижению

количества

применяемых

инструментов |

Конструкция

детали технологична |

| 12 |

Конструкция

детали должна

быть удобной

для позицирования

и координирования

на станке с

ЧПУ |

Конструкция

детали технологична |

|

13

|

В

связи с возможным

применением

роботов (манипуляторов)

деталь должна

иметь поверхности,

удобные для

захвата |

Конструкция

детали технологична |

Вывод:

по геометрической

форме и конфигурации

поверхности

деталь "картер"

имеет конструкцию,

которую в целом

можно признать

технологичной

(удовлетворяется

порядка 85% основных

требований

по технологичности

конструкции).

Вывод:

по геометрической

форме и конфигурации

поверхности

деталь "картер"

имеет конструкцию,

которую в целом

можно признать

технологичной

(удовлетворяется

порядка 85% основных

требований

по технологичности

конструкции).

Таблица

3.4.2

Таблица

3.4.2

Анализ

технологичности

конструкции

детали "картер"

по наличию

стандартных

или унифицированных

конструктивных

элементов

(КЭД)

| № п/п |

Наименование

КЭД

(ГОСТ, ТУ

и т.п.)

|

Общее количество

КЭД |

Количество

стандартных

КЭД |

Степень

стандар-тизации,

% |

Приме-чания |

|

1

|

Размеры

наружных

цилиндрических

поверхностей

(ГОСТ

6636-69 СТ СЭВ 5 14 -77)

|

2 |

0 |

0% |

Нет |

|

2

|

Размеры

внутренних

цилиндрических

поверхностей

(ГОСТ

6636-69

СТ СЭВ 5 14 -77)

|

18 |

16 |

89% |

Нет |

|

3

|

Плоские

поверхности

(ГОСТ 6636-69

СТ

СЭВ 5 14 -77)

|

14 |

13 |

93% |

Нет |

|

4

|

Радиусы

закруглений

(ГОСТ

10948-74)

|

19 |

19 |

100% |

Нет |

|

5

|

Фаски

(ГОСТ 10948-74

СТ

СЭВ2814-80)

|

10 |

10 |

100% |

Нет |

|

6

|

Метрические

резьбы

по СТ

СЭВ 181-78, 182-75

|

3

|

3

|

100%

|

Нет

|

| Итого |

66 |

61 |

92% |

|

Вывод:

по наличию

стандартных

и унифицированных

КЭД (92%) конструкцию

детали "картер"

можно в целом

признать

технологичной.

Вывод:

по наличию

стандартных

и унифицированных

КЭД (92%) конструкцию

детали "картер"

можно в целом

признать

технологичной.

Таблица

3.4.3

Анализ

технологичности

конструкции

детали "картер"

Анализ

технологичности

конструкции

детали "картер"

по точностным

требованиям

(СТ СЭВ 144-75, 145-75)

| № п/п |

Наименование

КЭД |

Общее количество

КЭД

|

Количество

КЭД, обрабатываемых

по следующим

квалитетам

точности

|

| Высокая

точность

обработки

(квалитеты) |

Средняя

точность

обработки

(квалитеты)

|

Свободные

размеры (квалитеты)

|

|

6

|

7

|

8

|

9

|

%

|

10

|

11

|

12

|

%

|

13

|

14

|

%

|

|

1

|

Наружные

цилиндрические

поверхности |

2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2 |

100 |

|

2

|

Внутренние

цилиндрические

поверхности |

18 |

1 |

4 |

1 |

- |

33 |

- |

- |

- |

- |

- |

12 |

67 |

|

3

|

Плоские

поверхности |

14 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

14 |

100 |

|

4

|

Радиусы

закруглений |

19 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

19 |

100 |

| 5 |

Фаски |

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

10 |

100 |

|

6

|

Метрические

резьбы |

3 |

3 |

- |

- |

- |

100 |

- |

- |

- |

- |

- |

- |

- |

| Итого |

66 |

4 |

4 |

1 |

- |

14 |

- |

- |

- |

- |

- |

57 |

86 |

Вывод: по

точностным

требованиям

конструкцию

детали "картер"

можно признать

технологичной,

т.к. 86% поверхностей

детали обрабатываются

по средней

точности обработки

или по свободным

размерам

Таблица

3.4.4

Анализ

технологичности

конструкции

детали "картер"

Анализ

технологичности

конструкции

детали "картер"

по

шероховатости

поверхностей

(ГОСТ 2789-73)

|

№ п/п

|

Наименование

КЭД |

Общее кол-во

КЭД |

Количество

КЭД, имеющих

следующую

шероховатость

поверхностей

Ra

(Rz),

мкм

|

| 80-40 |

40-20 |

2,5-1,25 |

1,25-0,63 |

0,63-0,32

|

| 1 |

Наружные

цилиндрические

поверхности |

2 |

2 (100%) |

- |

- |

- |

- |

| 2 |

Внутренние

цилиндрические

поверхности |

18 |

9

(50%)

|

- |

- |

7

(39%)

|

2

(11%)

|

| 3 |

Плоские

поверхности |

14 |

- |

11

(78%)

|

3

(22%)

|

- |

- |

| 4 |

Фаски |

10 |

- |

10 (100%) |

- |

- |

- |

| 5 |

Радиусы

и закругления |

19 |

- |

19 (100%) |

- |

- |

- |

| 6 |

Метрические

резьбы |

3 |

- |

- |

- |

- |

3

(100%)

|

| Итого |

66 |

11

(17%)

|

40

(61%)

|

3

(4%)

|

7

(11%)

|

5

(7%)

|

Вывод: по

шероховатости

поверхностей

конструкцию

детали "картер"

можно в целом

признать

технологичной

- 81% всех поверхностей

имеют среднюю

шероховатость.

Общий вывод:

конструкцию

детали "картер"

можно в целом

признать

технологичной,

т.к. практически

удовлетворяются

86% требований

технологичности

конструкции.

3.5. Определение

типа производства

Производственная

программа

машиностроительного

завода содержит

номенклатуру

изготовляемых

изделий (с указанием

их типов и

размеров),

количество

изделий каждого

наименования,

подлежащих

выпуску в течение

года, перечень

и количество

запасных деталей

к выпускаемым

изделиям.

Производственная

программа

машиностроительного

завода содержит

номенклатуру

изготовляемых

изделий (с указанием

их типов и

размеров),

количество

изделий каждого

наименования,

подлежащих

выпуску в течение

года, перечень

и количество

запасных деталей

к выпускаемым

изделиям.

На основании

общей производственной

программы

завода составляется

подетальная

производственная

программа по

цехам, указывающая

наименование,

количество,

черный и чистый

вес (массу) деталей,

подлежащих

изготовлению

и обработке

в каждом данном

цехе (литейном,

кузнечном,

механическом

и др.) и проходящих

обработку в

нескольких

цехах; составляется

программа по

каждому цеху

и одна сводная,

указывающая,

какие детали

и в каком количестве

проходят через

каждый цех.

В зависимости

от размера

производственной

программы,

характера

продукции, а

также технических

и экономических

условий осуществления

производственного

процесса все

разнообразные

производства

условно делятся

на три основных

вида (или типа);

единичное

(индивидуальное),

серийное и

массовое. У

каждого из

этих видов

производственный

и технологический

процессы имеют

свои характерные

особенности,

и каждому из

них свойственна

определенная

форма организации

работы.

Единичным

называется

такое производство,

при котором

изделия изготовляются

единичными

экземплярами,

разнообразными

по конструкции

или размерам,

причем повторяемость

этих изделий

редка или совсем

отсутствует.

Единичное

производство

универсально,

т. е. охватывает

разнохарактерные

типы изделий,

поэтому оно

должно быть

очень гибким,

приспособленным

к выполнению

разнообразных

заданий. Для

этого завод

должен располагать

комплектом

универсального

оборудования,

обеспечивающим

изготовление

изделий сравнительно

широкой номенклатуры.

Этот комплект

оборудования

должен быть

подобран таким

образом, чтобы,

с одной стороны,

можно было

применять

различные виды

обработки, а

с другой — чтобы

количественное

соотношение

отдельных

видов оборудования

гарантировало

определенную

пропускную

способность

завода.

применять

различные виды

обработки, а

с другой — чтобы

количественное

соотношение

отдельных

видов оборудования

гарантировало

определенную

пропускную

способность

завода.

Серийное

производство

занимает

промежуточное

положение

между единичным

и массовым

производством.

При серийном

производстве

изделия изготовляют

партиями или

сериями, состоящими

из одноименных,

однотипных

по конструкции

и одинаковых

по размерам

изделий, запускаемых

в производство

одновременно.

Основным принципом

этого вида

производства

является

изготовление

всей партии

(серии) целиком

как в обработке

деталей, так

и в сборке.

Понятие

«партия» относится

к количеству

деталей, а понятие

«серия» - к

количеству

машин, запускаемых

в производство

одновременно.

Количество

деталей в партии

и количество

машин в серии

могут быть

различными.

В серийном

производстве

в зависимости

от количества

изделий в серии,

их характера

и трудоемкости,

частоты повторяемости

серий в течение

года различают

производство

мелкосерийное,

среднесерийное

и крупносерийное.

Такое подразделение

является условным

для разных

отраслей

машиностроения:

при одном и

том же количестве

машин в серии,

но различных

размеров, сложности

и трудоемкости

производство

может быть

отнесено к

разным видам.

Массовым

называется

производство,

в котором при

достаточно

большом количестве

одинаковых

выпусков изделий

изготовление

их ведется

путем непрерывного

выполнения

на рабочих

местах одних

и тех же постоянно

повторяющихся

операций.

Определим

тип производства

при изготовлении

детали "картер"

массой 6 кг. При

разработке

новых технологических

процессов,

когда технологический

маршрут

механической

обработки

детали не определен,

используют

коэффициент

серийности

маршрут

механической

обработки

детали не определен,

используют

коэффициент

серийности

,

(3.5.1)

,

(3.5.1)

где tв

- такт выпуска,

Тш.ср.

- среднее штучное

время выполнения

основных операций

механической

обработки.

Такт выпуска

равен:

,

(3.5.2)

,

(3.5.2)

где Фд

- фонд времени

работы оборудования,

4015 часов;

Nr

- годовой объем

выпуска деталей,

7200 шт.

Среднее

штучное время

выполнения

основных операций

механической

обработки:

,

(3.5.3)

,

(3.5.3)

где Тшi

- штучное время

выполнения

i-ой

операции,

m

- число операций.

Время Тш

i

определяем

по литературе

[ ].

Для

однотипной

детали «корпус»

имеем следующие

основные операции

механической

обработки:

Для

однотипной

детали «корпус»

имеем следующие

основные операции

механической

обработки:

1. Продольно-фрезерная

– 8,6 мин

2. Вертикально-фрезерная

– 12,8 мин

3. Плоскошлифовальная

- 10,5 мин

Проверку

проводим по

литературе

[4], где тип производства

определяется

по массе детали

и годовому

объему выпуска.

Для данного

случая Мд

= 6 кг, Nr

= 7200 шт., поэтому

производство

- среднесерийное,

что совпадает

с расчетом.

3.6. Проектирование

заготовки

Для

изготовления

детали "картер"

(рис 3.3.1) используется

сплав АК94

ГОСТ 1583-89, относящийся

к системе

алюминий-кремний-магний,

так называемым

силуминам. Эти

сплавы обладают

высокими литейными

свойствами,

достаточными

пластичностью

и механической

прочностью,

удовлетворительной

коррозийной

стойкостью.

Габаритные

размеры детали

355x292x140 мм. Для

технико-экономического

анализа выбираем

два варианта

изготовления

отливки: в песчаные

формы с использованием

ручной формовки,

а также с использованием

машинной формовки.

Литую заготовку

отнесем к группе

сложности С4.

Для

изготовления

детали "картер"

(рис 3.3.1) используется

сплав АК94

ГОСТ 1583-89, относящийся

к системе

алюминий-кремний-магний,

так называемым

силуминам. Эти

сплавы обладают

высокими литейными

свойствами,

достаточными

пластичностью

и механической

прочностью,

удовлетворительной

коррозийной

стойкостью.

Габаритные

размеры детали

355x292x140 мм. Для

технико-экономического

анализа выбираем

два варианта

изготовления

отливки: в песчаные

формы с использованием

ручной формовки,

а также с использованием

машинной формовки.

Литую заготовку

отнесем к группе

сложности С4.

В настоящее

время в литейном

производстве

используются

различные

связующие

материалы для

формовочных

и стержневых

смесей, которые

не в полной

мере удовлетворяют

требованиям

литейного

производства.

Традиционно

используемые

формовочные

смеси на основе

органических

связующих

(синтетические

смолы, олифа,

и др.) обладают

хорошими

физико- механическими

и технологическими

свойствами

(малый рас ход,

высокая скорость

набора прочности,

низкая остаточная

прочность), не

токсичны при

отверждении

и при воздействии

высоких температур

в процессе

заливки металла,

а также дорогостоящи

и дефицитны.

механическими

и технологическими

свойствами

(малый рас ход,

высокая скорость

набора прочности,

низкая остаточная

прочность), не

токсичны при

отверждении

и при воздействии

высоких температур

в процессе

заливки металла,

а также дорогостоящи

и дефицитны.

Формовочные

смеси на основе

глины из-за

высокой осыпаемости

не позволяют

получать

качественную

поверхность

отливки, а

формовочные

смеси на основе

жидкого стекла

характеризуются

повышенной

остаточной

прочностью,

что усложняет

процесс извлечения

отливки из

формы. Поэтому

разработка

экологически

безопасных

формовочных

и стержневых

смесей на основе

неорганических

связующих

которые имели

бы заданные

физико-механические

и технологически

свойства, является

одной из приоритетных

задач.

В Государственном

НИИВМ на основе

щелочных

алюмосиликатных

связующих

разработаны

новые экологически

безопасные

формовочные

и стержневые

смеси с заданными

физико-механическими

и технологическими

свойствами:

сырцовая прочность

0,01-0,02 МПа прочность

при сжатии

после сушки

0,6-5 МПа, газопроницаемое

120-180 ед., предел

прочности при

растяжении

в сухом состоянии

0,6 1,4 МПа, остаточная

прочность

0,004-0,03 МПа, регенерируемость

после сухого

механического

обдира составляет

70-80% [25].

Таким образом,

разработанные

формовочные

смеси на основе

щелочного

алюмосиликатного

связующего

по физико-механическим

и технологическим

свойствам

удовлетворяют

требованиям,

предъявляемым

к формовочным

смесям на основе

глины, жидкого

стекла, цемента

по некоторым

показателям

и  превосходят

их значения

(живучесть,

газопроницаемость,

меньшая остаточная

прочность,

повышенная

регенерируемость).

превосходят

их значения

(живучесть,

газопроницаемость,

меньшая остаточная

прочность,

повышенная

регенерируемость).

Кроме того,

разработанные

формовочные

смеси обладают

повышенной

регенерируемостыо

по сравнению

с жидкостекольными

формовочными

смесями и являются

экологически

чистым по сравнению

со смесями на

основе органических

соединений.

Точность

изготовления

литой заготовки

в соответствии

с ГОСТ 26645-85 в целом

характеризуется:

классом размерной

точности; степенью

коробления;

степенью точности

поверхности;

классом точности

масс.

Из рекомендуемых

стандартом

технологических

процессов

литья в песчаные

формы, выбираем

по литературе

[9 ] литье в формы

из смеси со

средними

параметрами:

влажностью

2,8…3,5% и плотностью

120…160 Результаты

выбора заносим

для сравнения

в таблицу 3.6.1.

Таблица

3.6.1

Нормы точности

заготовок по

вариантам

| Показатели

точности отливок |

Ручная

формовка |

Машинная

формовка |

| Рекомендовано

ГОСТ 26645-85 |

Принято |

Рекомендовано

ГОСТ 26645-85 |

Принято |

| Класс

размерной

точности |

8…13т |

10 |

8…13т |

9 |

| Степень

коробления |

7…10 |

8 |

7…10 |

8 |

| Степень

точности

поверхности |

11…18 |

14 |

11…18 |

12 |

| Класс

точности масс |

6…13 |

9 |

6…13 |

7 |

| Допуск

смещения отливки |

На

уровне допуска

класса размерной

точности для

минимального

размера |

0,026

мм |

На

уровне допуска

класса размерной

точности для

минимального

размера |

0,026

мм |

| Шероховатость

поверхности |

Ra,

мкм, не более

20,0…100,0

|

50 |

Ra,

мкм, не более

20,0…100,0

|

20 |

| Ряд

припусков |

5…8 |

6 |

4…7 |

5 |

Для литья

в песчаную

форму с ручной

формовкой

будем ориентироваться

на средние

показатели,

а для машинной

формовки выбираем

более жестокие

условия для

повышения

точности.

На

основе выбранных

условий точности

производим

по литературе

[9] выбор допусков

на размер отливки,

допусков формы

и расположения

поверхностей,

после чего

определяем

общие допуски

и вид окончательной

На

основе выбранных

условий точности

производим

по литературе

[9] выбор допусков

на размер отливки,

допусков формы

и расположения

поверхностей,

после чего

определяем

общие допуски

и вид окончательной

обработки

и, в завершение,

определяем

общий припуск

на сторону.

Все данные

заносим в таблицу

3.6.2.

обработки

и, в завершение,

определяем

общий припуск

на сторону.

Все данные

заносим в таблицу

3.6.2.

Таблица

3.6.2

Виды окончательной

обработки для

поверхностей

детали «картер»

|

№

п/п

|

Размер

по чертежу,

мм |

Ручная

формовка |

Машинная

формовка |

| Соотношение

допусков |

Вид

окончательной

обработки |

Соотношение

допусков |

Вид

окончательной

обработки

|

| 1, 2 |

|

0,03/1,4 = 0,021 |

чистовая |

0,03/1,1 = 0,027 |

чистовая |

| 3 |

|

0,03/1,4 = 0,021 |

чистовая |

0,03/1,1 = 0,027 |

чистовая |

| 4 |

|

0,026/1,1 = 0,024 |

чистовая |

0,026/0,9 = 0,029 |

тонкая |

| 5 |

|

0,035/1,4 = 0,025 |

чистовая |

0,035/1,1 = 0,032 |

чистовая |

| 6 |

125H7+0,04

|

0,04/1,6 = 0,025 |

чистовая |

0,04/1,2 = 0,033 |

чистовая |

| 7 |

160H7+0,04

|

0,04/1,6 = 0,025 |

чистовая |

0,04/1,2 = 0,033 |

чистовая |

| 8 |

155+0,4

|

0,4/1,6 = 0,25 |

черновая |

0,4/1,2 = 0,33 |

черновая |

| 9 |

140-0,46

|

0,46/3,2 = 0,14 |

получистовая |

0,46/2,4 = 0,19 |

черновая |

| 10 |

90-0,54

|

0,54/2,8 = 0,19 |

черновая |

0,54/2,2 = 0,25 |

черновая |

| 11 |

115-0,25

|

0,28/3,2 = 0,088 |

получистовая |

0,28/2,4 = 0,12 |

получистовая |

| 12 |

122-0,53

|

0,53/3,2 = 0,17 |

черновая |

0,53/2,4 = 0,22 |

черновая |

Зная припуски

на обработку

и допуски,

рассчитаем

размеры отливки

для обоих вариантов

изготовления,

и результаты

расчета сведем

в таблицу 3.6.3.

Таблица

3.6.3

Назначенные

допуски и припуски

на обработку

детали

«картер»

Назначенные

допуски и припуски

на обработку

детали

«картер»

|

№

п/п

|

Размер

по чертежу,

мм |

Допуск

размера, мм |

Допуск

формы расположения

поверхности,

мм |

Общий

допуск, мм |

Общий

припуск на

сторону, мм |

| РФ |

МФ |

РФ |

МФ |

РФ |

МФ |

РФ |

МФ |

| 1, 2 |

|

2,8 |

2,2 |

0,64 |

0,64 |

3,6 |

2,8 |

2,6 |

2,2 |

| 3 |

|

2,8 |

2,2 |

0,64 |

0,64 |

3,6 |

2,8 |

2,6 |

2,2 |

| 4 |

|

2,2 |

1,8 |

0,64 |

0,64 |

2,8 |

2,4 |

2,3 |

2,1 |

| 5 |

|

2,8 |

2,2 |

0,64 |

0,64 |

3,6 |

2,8 |

2,6 |

2,2 |

| 6 |

125H7+0,04

|

3,2 |

2,4 |

0,80 |

0,80 |

3,6 |

3,2 |

2,6 |

2,2 |

| 7 |

160H7+0,04

|

3,2 |

2,4 |

1,00 |

1,00 |

4,0 |

3,6 |

2,8 |

2,5 |

| 8 |

155+0,4

|

3,2 |

2,4 |

0,80 |

0,80 |

3,6 |

3,2 |

1,7 |

1,6 |

| 9 |

140-0,46

|

3,2 |

2,4 |

0,80 |

0,80 |

3,6 |

3,2 |

2,3 |

1,6 |

| 10 |

90-0,54

|

2,8 |

2,2 |

0,64 |

0,64 |

3,6 |

2,8 |

1,7 |

1,5 |

| 11 |

115-0,25

|

3,2 |

2,4 |

0,64 |

0,64 |

3,2 |

2,4 |

3,4 |

2,8 |

| 12 |

122-0,53

|

3,2 |

2,4 |

0,64 |

0,64 |

3,2 |

2,4 |

2,5 |

2,0 |

Таблица 3.6.4

Расчет размеров

отливки детали

"картер" по

вариантам

|

№ п/п

|

Размер по

чертежу, мм

|

Ручная

формовка |

Машинная

формовка |

| Расчет

размера отливки,

мм |

Размер

отливки, мм |

Расчет

размера отливки,

мм |

Размер

отливки, мм |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1,2 |

|

80-22,6

=

74,8

|

74,8±1,8

|

80-22,2

= 75,6

|

75,6±1,4

|

| 3 |

|

67-22,6

=

61,8

|

61,8±1,8

|

67-22,2

= 62,6

|

62,6±1,4

|

| 4 |

|

58-22,3

=

53,4

|

53,4±1,4

|

58-22,1

= 53,8

|

53,8±1,2

|

| 5 |

|

100-22,6

=

94,8

|

94,8±1,8

|

100-22,2

= 95,6

|

95,6±1,4

|

продолжение

табл.

3.6.4

| 1 |

2 |

3 |

4 |

5 |

6 |

| 6 |

125H7+0,04

|

125-22,6

=

119,8

|

119,8±1,8

|

125-22,2

= 120,6

|

120,6±1,6

|

| 7 |

160H7+0,04

|

160-22,8

=

154,4

|

154,4±2,0

|

160-22,5

= 155

|

155±1,8

|

| 8 |

155+0,4

|

155-21,7

=

151,6

|

151,6±1,8

|

155-21,6

= 151,8

|

151,8±1,6

|

| 9 |

140-0,46

|

140+22,3

=

144,6

|

114,6±1,8

|

140+21,6

= 143,2

|

143,2±1,6

|

| 10 |

90-0,54

|

90+21,7

=

93,4

|

93,4±1,8

|

90+21,5

= 93

|

93±1,4

|

| 11 |

115-0,25

|

115+3,4

=

118,4 |

118,4±1,6

|

115+2,8 = 117,8 |

117,8±1,2

|

| 12 |

122-0,53

|

122+2,5

=

124,5 |

124,5±1,6

|

122+2,0 = 124 |

124±1,2

|

Для подсчета

общего объема

припусков

определяем

элементарные

объемы, которые

они занимают

на заготовке.

Сначала,

пользуясь

формулой для

вычисления

объемов полых

цилиндров,

рассчитываем

объемы для

варианта ручной

формовки.

V1+V2

= 55,62 см3;

V3

= 21,72 см3;

V4

= 19,9 см3;

V5

= 35,62 см3;

V6

= 51,0 см3;

V7

= 64,28 см3;

V8

= 15,2 см3;

V9

= 63 см3;

V10

= 87,48 см3;

V10’

= 37,34 см3;

V11

= 68,9 см3;

V12

= 79,94 см3.

Подсчитаем

общий объем

припуска сложив

все полученные

величины.

Vпр

= Vi,

(3.6.1)

Vпр

= Vi,

(3.6.1)

Vпр

=

55,62+21,72+19,9+35,62+51,0+64,28+15,2+63,0+87,48+37,34+68,9+79,94 =

587,0 см3.

Массу

припуска определяют

по формуле:

Массу

припуска определяют

по формуле:

Gпр

= p(Vпр+

Vнап),

(3.6.2)

где р

- плотность

сплава, 2,7 г/см3.

Vnp

- объем припуска,

см3.

Gпр

= 2,7(587,0+276,48)

= 2333 г = 2,333 кг.

Отсюда масса

заготовки:

G3

= GД+Gпр,

(3.6.3)

G3

= 6+2,333 = 8,333 кг.

Аналогичным

образом рассчитываем

объемы и массу

заготовки для

машинной формовки.

V1+V2

= 50,67 см3;

V3

= 17,27 см3;

V4

= 15,90 см3;

V5

= 30,17 см3;

V6

= 46,58 см3;

V7

= 57,72 см3;

V8

= 10,86 см3;

V9

= 58,09 см3;

V10

= 82,5З см3;

VI0

= 32,41 см3;

V11

= 63,8 см3;

V12

= 75,2 см3.

Общий объем

припуска:

Vпр

= Vi

Vпр

=

50,57+17,27+15,90+31,17+46,58+59,72+10,86+58,09+82,53+32,41+63,8+75,2

= 263,2 см3.

Vпр

=

50,57+17,27+15,90+31,17+46,58+59,72+10,86+58,09+82,53+32,41+63,8+75,2

= 263,2 см3.

Масса

припуска:

Масса

припуска:

Gпр

= p(Vпр+

Vнап),

(3.6.4)

Gпр

= p(Vпр+

Vнап),

(3.6.4)

Gпр

= 2,7(263,2+255,3)

= 1407 г = 1,407 кг.

Масса заготовки:

G3

= Gд

+ Gпр,

(3.6.5)

G3

= 6+1,287 = 7,287 кг.

Рассчитаем

коэффициент

весовой точности

(Кв.т.).

Кв.т.

= Gд/Gз,

(3.6.6)

для первого

варианта:

Кв.т.1

= 6/8,33 = 0,72

для второго

варианта:

Кв.т.2

= 6/7,407 = 0,81

Результаты

расчетов заносим

в таблицу 3.6.5.

Таблица

3.6.5

Сравнительная

характеристика

методов получения

заготовки

| Вариант |

Масса детали,

кг

|

Масса

заготовки,

кг

|

Масса стружки,

кг

|

Коэффициент

весовой точности |

| Литье

в песчаные

формы с ручной

формовкой |

6,0 |

8,33 |

2,33 |

0,72 |

| Литье

в песчаные

формы с машинной

формовкой |

6,0 |

7,40 |

1,40 |

0,81 |

За

критерии оценки

технико-экономической

эффективности

способов получения

заготовки,

принимаем

стоимость

заготовки и

коэффициент

весовой точности.

За

критерии оценки

технико-экономической

эффективности

способов получения

заготовки,

принимаем

стоимость

заготовки и

коэффициент

весовой точности.

Стоимость

заготовки

определяем

по формуле:

Сз

= [(Сб/1000)GзKmKcKвКмКn]-[(Gз-Gд)Сс/1000]

( )

где Сб

- базовая себестоимость

одной тонны

отливки по

прейскуранту

цен, руб.;

Сс

- стоимость

одной тонны

стружки, руб.;

Кт

- коэффициент,

зависящий от

класса точности;

Кс

- коэффициент,

зависящий от

группы сложности;

Кв

- коэффициент,

зависящий от

массы;

Кm

- коэффициент,

зависящий от

материала;

Кn

- коэффициент,

зависящий от

объема производства.

Значения

коэффициентов

и стоимости

отливок берем

из литературы

[9] и заносим в

таблицу 3.6.6.

Таблица

3.6.6

Показатели

коэффициентов

по вариантам

получения

заготовки

| Наименование

величин |

Символ |

Вариант |

| РФ |

МФ |

| Коэффициент

точности |

Кт

|

1,05 |

1,05 |

| Коэффициент

сложности |

Кс

|

1,0 |

1,0 |

| Коэффициент

массы |

Кв

|

0,72 |

0,81 |

| Коэффициент

материала |

Км

|

5,94 |

5,94 |

| Коэффициент

объема производства |

Кn

|

1,0 |

1,0 |

| Базовая

стоимость

заготовки,

руб/т. |

Сб

|

5944 |

5944 |

| Стоимость

стружки, руб/т. |

Сс

|

1500 |

1500 |

Производим

расчет:

Производим

расчет:

для ручной

формовки

Сз1

=

[(5944/1000)8,331,0510,725,941]-[(8,33-6)1500/1000]

= 220,34 руб.

для машинной

формовки

Сз2

=

[(5944/1000)7,4071,0510,815,941]-[(7,407-6)1500/1000]

= 211,42 руб.

Расчеты

показали, что

стоимость

заготовки,

практически

одинакова. Но

поскольку во

втором варианте

отливка гораздо

точнее, то,

соответственно,

меньше затраты

на механическую

обработку, а

также коэффициент

весовой точности

больше, что

снижает отходы

стружки. Поэтому

делаем вывод,

что использование

машинной формовки

выгоднее.

3.7. Анализ

схем базирования

Базой называют

поверхность,

заменяющую

ее совокупность

поверхностей,

ось, точку детали

или сборочной

единицы, по

отношению к

которым ориентируются

другие детали

изделия или

поверхности

детали, обрабатываемые

или собираемые

на данной операции.

По характеру

своего назначения

(при конструировании,

изготовлении

деталей, измерении

и сборке механизмов

и машин) базы

подразделяются

на конструкторские,

технологические

и измерительные.

Группу

конструкторских

баз составляют

основные и

вспомогательные

базы, учет которых

при конструировании

(выборе форм

поверхностей,

их относительного

положения,

простановки

размеров, разработке

норм точности

и т. п.) имеет

существенное

значение. Основная

база определяет

положение

самой детали

или сборочной

единицы в изделии,

а вспомогательная

база - положение

присоединяемой

детали или

сборочной

единицы относительно

данной детали.

Как правило,

положение

детали относительно

других деталей

определяют

комплектом

из двух или

трех баз.

Технологической

базой называют

поверхность,

определяющую

положение

детали или

сборочной

единицы в процессе

их изготовления.

Измерительной

базой называют

поверхность,

определяющую

относительное

положение

детали или

сборочной

единицы и средств

измерения.

Наибольшей

точности обработки

детали можно

достигнуть

в том случае,

когда весь

процесс обработки

ведется от

одной базы с

одной установкой,

так как ввиду

возможных

смещений при

каждой новой

установке

вносится ошибка

во взаимное

расположение

осей поверхностей.

Так как в большинстве

случаев невозможно

полностью

обработать

деталь на одном

станке и приходится

вести обработку

на других станках,

то в целях

достижения

наибольшей

точности  необходимо

все дальнейшие

установки

детали на данном

или другом

станке производить

по возможности

на одной и той

же базе.

необходимо

все дальнейшие

установки

детали на данном

или другом

станке производить

по возможности

на одной и той

же базе.

Принцип

постоянства

базы состоит

в том, что для

выполнения

всех операций

обработки

детали используют

одну и ту же

базу.

Если по характеру

обработки это

невозможно

и необходимо

принять за

базу другую

поверхность,

то в качестве

новой базы

надо выбирать

такую обработанную

поверхность,

которая определяется

точными размерами

по отношению

к поверхностям,

наиболее влияющим

на работу детали

в собранной

машине.

Надо всегда

помнить, что

каждый переход

от одной базы

к другой увеличивает

накопление

погрешностей

установок

(погрешностей

положения

обрабатываемой

детали относительно

станка, приспособления,

инструмента).

Далее, при

выборе баз

различного

назначения

надо стремиться

тоже использовать

одну и ту же

поверхность

в качестве

различных баз,

так как это

тоже способствует

повышению

точности обработки.

В этом отношении

целесообразно

в качестве

измерительной

базы использовать

технологическую

базу, если это

возможно; еще

более высокой

точности обработки

можно достигнуть,

если сборочная

база является

одновременно

технологической

и измерительной.

В этом и заключается

принцип совмещения

баз.

Анализируя

техническое

задание, эскиз

детали под

выполняемую

операцию, выбираем

теоретическую

схему базирования

и возможные

схемы практической

реализации.

Для призматических

корпусных

деталей существует

три схемы

базирования:

1. по трем взаимно

перпендикулярным

плоскостям;

2. по плоскости

и двум отверстиям

в ней;

3. по двум взаимно

перпендикулярным

плоскостям

и отверстию

в одной из них.

Выбираем

схему базирования

по трем взаимно

перпендикулярным

плоскостям.

При обработке

картера за

технологическую

базу на операции

020 (фрезерная)

принимаем

опорные поверхности

с размером

252±0,2 и

два посадочных

отверстия

16+0,05

для обработки

размера 140-0,46

и 90-0,54.

Выбираем

схему базирования

по трем взаимно

перпендикулярным

плоскостям.

При обработке

картера за

технологическую

базу на операции

020 (фрезерная)

принимаем

опорные поверхности

с размером

252±0,2 и

два посадочных

отверстия

16+0,05

для обработки

размера 140-0,46

и 90-0,54.

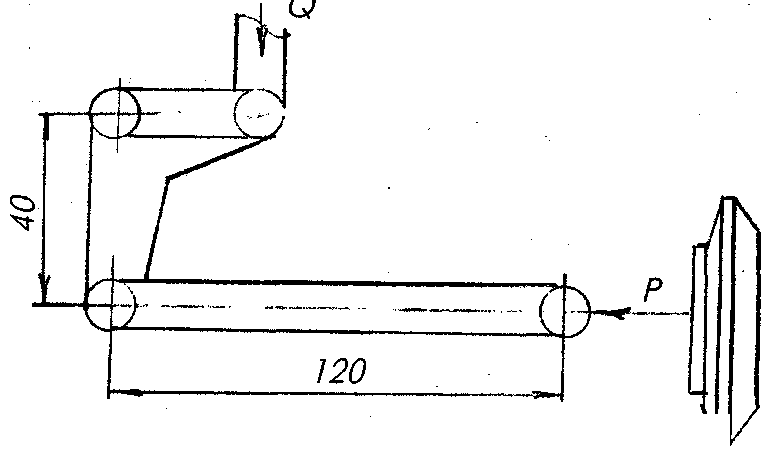

Схема

базирования

детали "картер"

на операции

020

Схема

базирования

детали "картер"

на операции

020

(фрезерование

торцов заготовки

в размер 140-0,46)

Рис. 3.7.1.

Погрешность

установки

заготовки Ey

возникает при

установке в

приспособление

и складывается

из погрешности

Eб

базирования

и погрешности

закрепления

Eз.

Погрешность

установки

заготовки Ey

возникает при

установке в

приспособление

и складывается

из погрешности

Eб

базирования

и погрешности

закрепления

Eз.

,

мм (3.7.1)

,

мм (3.7.1)

Так как

технологическая

и измерительная

базы не совпадают

то Eб

будет равно

допуску на

размер 115h11,

т.е. Eб

=

= 0,22 мм.

Так как сила

зажима направлена

параллельно

выдерживаемого

размера на

который рассчитываем

погрешность,

то Eб

≠ 0. По литературе

[1]

Eз

= CQncos,

(3.7.2)

где С

= 0,2 - коэффициент,

характеризующий

условия контакта,

материал и

твердость

базовой поверхности

заготовок;

Q

= 1030 Н - сила, действующая

на опору;

- угол между

направлением

выдерживаемого

размера и

направлением

приложения

силы.

Eз

= 0,21030.151

= 0,40 мм

Погрешность

установки

будет равна

Eу

= 0,44 мм.

3.8

Разработка

технологического

маршрута

изготовления

«картера»

3.8

Разработка

технологического

маршрута

изготовления

«картера»

3.8.1 Анализ

базового

технологического

процесса

При построении

технологических

процессов

изготовления

деталей типа

"корпус", к

которым относятся

рассматриваемый

в дипломном

проекте "картер"

реализуется

принцип "от

простого к

сложному".

Последующая