| Содержание:

| 1. Основные характеристики магнитных материалов

|

2

|

| 1.1. Петля гистерезиса

|

2

|

| 1.2. Кривая намагничивания

|

3

|

| 1.3. Магнитная проницаемость

|

3

|

| 1.4. Потери энергии при перемагничивании

|

5

|

| 2. Классификация магнитных материалов

|

6

|

| 3. Магнитотвердые материалы

|

7

|

| 3.1. Общие сведения

|

7

|

| 3.2. Литые материалы на основе сплавов

|

8

|

| 3.3. Порошковые магнитотвердые материалы (постоянные магниты)

|

10

|

| 3.4. Прочие магнитотвердые материалы

|

13

|

| 3.5. Список литературы

|

16

|

Магнитные материалы обладают способностью при внесении их в магнитное поле намагничиваться, а некоторые из них сохраняют свою намагниченность и после прекращения воздействия магнитного поля.

1.

Основные характеристики магнитных материалов

Магнитные свойства материалов характеризуется петлей гистерезиса, кривой намагничивания, магнитной проницаемостью, потерями энергии при перемагничивании.

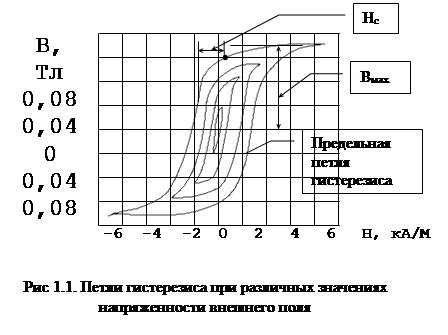

1.1. Петля гистерезиса

.

При циклическом изменении напр

яженности постоянного магнитного поля от 0 до +Н, от +Н до –Н и снова от –Н до +Н кривая изменения индукции (кривая перемагничивания) имеет форму замкнутой кривой – петли гистерезиса. Для слабых полей петля имеет вид эллипса (рис 1.1). При увеличении значения напряженности магнитного поля Н получают серию заключенных одна в другую петель гистерезиса. Когда все векторы намагниченности доменов сориентируются вдоль направления поля, процесс намагничивания закончится состоянием технического насыщения намагниченности материала. Петлю гистерезиса, полученную при условии насыщения намагничивания, называют предельной петлей

гистерезиса. Она характеризуется максимально достигнутым значением индукции Bs

,

называется индукцией насыщения

. При уменьшении напряженности магнитного поля от +Н до 0 магнитная индукция сохраняет остаточную индукцию Вс.

Чтобы получить остаточную магнитную индукцию, равную 0, необходимо приложить противоположно направленное размагничивающее поле определенной напряженности -Нс.

Отрицательная напряженность магнитного поля -Нс

называется коэрцитивной силой

материала. При достижении напряженности магнитного поля значения –Н, а затем 0 вновь возникает остаточная индукция –Вс

. Если повысить напряженность магнитного поля до +Нс

, то остаточная магнитная индукция Вс

будет равна 0. яженности постоянного магнитного поля от 0 до +Н, от +Н до –Н и снова от –Н до +Н кривая изменения индукции (кривая перемагничивания) имеет форму замкнутой кривой – петли гистерезиса. Для слабых полей петля имеет вид эллипса (рис 1.1). При увеличении значения напряженности магнитного поля Н получают серию заключенных одна в другую петель гистерезиса. Когда все векторы намагниченности доменов сориентируются вдоль направления поля, процесс намагничивания закончится состоянием технического насыщения намагниченности материала. Петлю гистерезиса, полученную при условии насыщения намагничивания, называют предельной петлей

гистерезиса. Она характеризуется максимально достигнутым значением индукции Bs

,

называется индукцией насыщения

. При уменьшении напряженности магнитного поля от +Н до 0 магнитная индукция сохраняет остаточную индукцию Вс.

Чтобы получить остаточную магнитную индукцию, равную 0, необходимо приложить противоположно направленное размагничивающее поле определенной напряженности -Нс.

Отрицательная напряженность магнитного поля -Нс

называется коэрцитивной силой

материала. При достижении напряженности магнитного поля значения –Н, а затем 0 вновь возникает остаточная индукция –Вс

. Если повысить напряженность магнитного поля до +Нс

, то остаточная магнитная индукция Вс

будет равна 0.

Площадь гистерезисных петель в промежуточных и предельном состояниях характеризует рассеивание электрической энергии в процессе перемагничивания материала, т.е. потери на гистерезис. Площадь гистерезисной петли зависит от свойств материала, его геометрических размеров и частоты перемагничивания.

По предельной петле гистерезиса определяют такие характеристики магнитных материалов, как индукцию

насыщения Bs

, остаточную индукцию Вс

, коэрцитивную силу Нс

.

1.2.

Кривая намагничивания

.

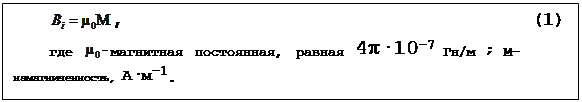

Это важнейшая характеристика магнитных материалов, она показывает зависимость намагниченности или магнитной индукции материала от напряженности внешнего поля Н. Магнитная индукция материала Bi

измеряется в теслах (Тл) и связана с намагниченностью М формулой

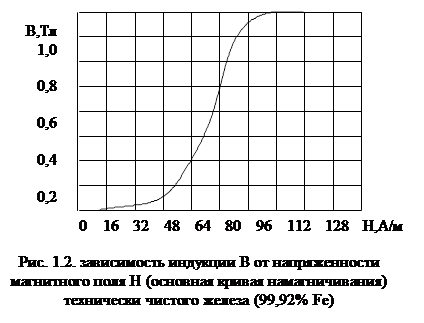

Основная (коммутационная) кривая намагничивания представляет собой геометрическое место вершин петель гистерезиса, полученных при циклическом перемагничивании (см. рис. 1.1) и отражает изменение магнитной индукции В в зависимости от напряженности магнитного поля Н, которое создается в материале при намагничивании. Напряженность магнитного поля в образце в виде тороида, когда магнитная цепь замкнута, равна напряженности внешнего поля Нв.

В разомкнутой магнитной цепи на концах образца появляются магнитные полюса, создающие размагничивающее поле Нр

. Разница между магнитными напряженностями внешнего и размагничивающего полей определяют внутреннюю магнитную напряженность Hi

материала. Основная (коммутационная) кривая намагничивания представляет собой геометрическое место вершин петель гистерезиса, полученных при циклическом перемагничивании (см. рис. 1.1) и отражает изменение магнитной индукции В в зависимости от напряженности магнитного поля Н, которое создается в материале при намагничивании. Напряженность магнитного поля в образце в виде тороида, когда магнитная цепь замкнута, равна напряженности внешнего поля Нв.

В разомкнутой магнитной цепи на концах образца появляются магнитные полюса, создающие размагничивающее поле Нр

. Разница между магнитными напряженностями внешнего и размагничивающего полей определяют внутреннюю магнитную напряженность Hi

материала.

Основная кривая намагничивания (рис 1.2) имеет ряд характерных участков, которые можно условно выделить при намагничивании монокристалла ферромагнетика. Первый участок кривой намагничивания соответствует процессу смещения границ менее благоприятно ориентированных доменов. На втором участке происходит поворот векторов намагниченности доменов в направлении внешнего магнитного поля. Третий участок соответствует парапроцессу, т.е. завершающему этапу процесса намагничивания, когда сильное магнитное поле поворачивает в направлении своего действия не сориентированные магнитные моменты доменов ферромагнетика. Основная кривая намагничивания (рис 1.2) имеет ряд характерных участков, которые можно условно выделить при намагничивании монокристалла ферромагнетика. Первый участок кривой намагничивания соответствует процессу смещения границ менее благоприятно ориентированных доменов. На втором участке происходит поворот векторов намагниченности доменов в направлении внешнего магнитного поля. Третий участок соответствует парапроцессу, т.е. завершающему этапу процесса намагничивания, когда сильное магнитное поле поворачивает в направлении своего действия не сориентированные магнитные моменты доменов ферромагнетика.

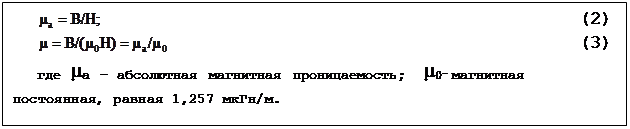

1.3. Магнитная проницаемость.

Для характеристики поведения магнитных материалов в поле с напряженностью Н пользуются понятиями абсолютной магнитной

проницаемости

mа

и относительной магнитной проницаемости

m0

:

Подставляя эти значения в соотношения конкретные значения В и Н, получают различные виды магнитной проницаемости которые применяют в технике. Наиболее часто используют понятия нормальной m, начальной mн

, максимальной mmax

, дифференциальной mдиф

и импульсной mи

магнитной проницаемости.

Относительную магнитную проницаемость материала m получают по основной кривой намагничивания. Для простоты слово «относительная» не упоминается.

Магнитную проницаемость при Н=0 называют начальной магнитной проницаемостью mн.

Ее значение определяется при очень слабых полях (примерно 0,1 А/м).

Максимум на кривой проницаемости, соответствующий II участку кривой намагничивания (см. рис. 2), характеризуется значением максимальной магнитной проницаемости mmax

.

Начальная и максимальная магнитные проницаемости представляют собой частные случаи нормальной магнитной проницаемости. Их значения наряду с Bs

, Вс

и Нс

являются важнейшими параметрами магнитного материала.

В сильных полях в области насыщения магнитная проницаемость стремится к единице.

1.4. Потери энергии при перемагничивании

.

Это необратимые потери электрической энергии, которая выделяется в материале в виде тепла.

Потери на перемагничивание магнитного материала складываются из потерь на гистерезис и динамических потерь.

Потери на гистерезис создаются в процессе смещения стенок доменов на начальной стадии намагничивания. Вследствие неоднородности структуры магнитного материала на перемещение стенок доменов затрачивается магнитная энергия.

Потери на гистерезис

(4) (4)

Динамические потери Рвт вызываются частично вихревыми токами, которые возникают при изменении направления и напряженности магнитного поля; они также рассеивают энергию:

(5) (5)

Потери на вихревые токи из-за квадратичной зависимости от частоты поля превосходят потери на гистерезис на высоких частотах.

К динамическим потерям относятся также потери на последействие Рп

, которые связаны с остаточным изменением магнитного состояния после изменения напряженности магнитного поля. Они зависят от состава и термической обработки материала и появляются на высоких частотах. Потери на последействие (магнитную вязкость) необходимо учитывать при использовании ферромагнетиков в импульсном режиме.

Общие потери в магнитном материале

(6) (6)

2 . Классификация магнитных материалов

Электорадиоматериалы, применяемые в технике с учетом их магнитных свойств, разделяют на магнитомягкие и магнитотвердые.

Термины «магнитомягкие» и «магнитотвердые» не относятся к механическим свойствам материала. Некоторые механически твердые материалы являются магнитомягкими, а механически мягкие материалы могут относится к магнитотвердым. Основанием для деления магнитных материалов на магнитомягкие и магнитотвердые являются следующие особенности. Процессы намагничивания материалов обеих групп протекают одинаково: на первом этапе происходит смещение границ доменов, на втором – вращение магнитных моментов доменов в направлении намагничивающего поля, на третьем парапроцесс. Согласно кривой намагничивания смещение границ доменов требует меньших энергетических затрат, чем процессы вращения магнитных моментов и парапроцесс. В магнитомягких материалах намагничивание происходит в основном за счет смещения границ доменов. Магнитотвердые материалы намагничиваются преимущественно за счет вращения векторов намагничивания и парапроцесса. Термины «магнитомягкие» и «магнитотвердые» не относятся к механическим свойствам материала. Некоторые механически твердые материалы являются магнитомягкими, а механически мягкие материалы могут относится к магнитотвердым. Основанием для деления магнитных материалов на магнитомягкие и магнитотвердые являются следующие особенности. Процессы намагничивания материалов обеих групп протекают одинаково: на первом этапе происходит смещение границ доменов, на втором – вращение магнитных моментов доменов в направлении намагничивающего поля, на третьем парапроцесс. Согласно кривой намагничивания смещение границ доменов требует меньших энергетических затрат, чем процессы вращения магнитных моментов и парапроцесс. В магнитомягких материалах намагничивание происходит в основном за счет смещения границ доменов. Магнитотвердые материалы намагничиваются преимущественно за счет вращения векторов намагничивания и парапроцесса.

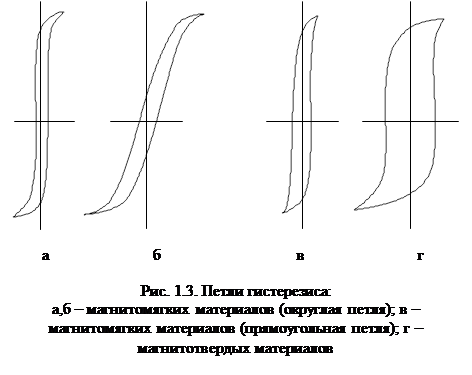

Форма петли гистерезиса обеих групп материалов (рис. 3), индукция насыщения Bs

и остаточная индукция Вс

примерно одинаковы, однако разница в коэрцитивной силе Нс

достигает очень большого значения. Так, для магнитотвердых материалов наибольшая коэрцитивная сила Нс

=800 кА/м, а для магнитомягких материалов наименьшая коэрцитивная сила Нс

=0,4 А/м, т.е. различие составляет 2*106

раз.

Исходя из различий в коэрцитивной силе условно принято разделение на магнитомягкие и магнитотвердые.

Магнитомягкие

материалы имеют малое значение коэрцитивной силы Нс

, поэтому способны намагничивания до насыщения даже в слабых магнитных полях. Они обладают следующими свойствами:

Узкая петля гистерезиса небольшой площади при высоких значениях индукции и небольшой коэрцитивной силой Нс

<4 кА/м (см.рис. 1.3, а,б,в);

Однородность структуры;

Минимальные механические напряжения;

Минимальное количество примесей и включений;

Незначительная кристаллографическая анизотропия.

Магнитомягкие материалы с округлой петлей гистерезиса применяют для работы в низкочастотных магнитных полях. Магнитные материалы с прямоугольной петлей гистерезиса применяют для изготовления устройств магнитной памяти.

Магнитотвердые

материалы имеют большие значения коэрцитивной силы Нс

, трудно намагничиваются, но способны длительное время сохранять намагниченность. Они обладают широкой петлей гистерезиса с большой коэрцитивной силой Нс

>4 кА/м (рис 1.3, г) и наличием однодоменных структур, возникающих в небольших объемах магнитного вещества.

Магнитотвердые материалы служат для изготовления постоянных магнитов.

Особую группу составляют материалы особого назначения

, которые имеют сравнительно узкую область применения.

3. Магнитотвердые материалы

3.1. Общие сведения

.

К магнитотвердым материалам относятся магнитные материалы с широкой петлей гистерезиса и большой коэрцитивной силой Нс

(рис. 1.3, г).

Основными характеристиками магнитотвердых материалов являются коэрцитивная сила Нс

, остаточная индукция Вс

, максимальная удельная магнитная энергия, отдаваемая во внешнее пространство wмах

.

Магнитная проницаемость m магнитотвердых материалов значительно меньше, чем у магнитомягких. Чем «тверже» магнитный материал, т.е. чем выше его коэрцитивная сила Нс

, тем меньше его магнитная проницаемость.

Влияние температуры на величину остаточной магнитной индукции Br

, которая соответствует максимальному значению магнитной индукции Bmax

, оценивается температурным коэффициентом остаточной магнитной индукции (К-1)

(7) (7)

где (

B

r

)

1

и (

B

r

)

2

–значения остаточной индукции материала при температурах Т

1

и Т

2

соответственно.

Максимальная удельная магнитная энергия wмах

является важнейшим параметром при оценке качества магнитотвердых материалов.

Максимальная удельная магнитная энергия, Дж/м2:

(8) (8)

Постоянный магнит при замкнутом магнитопроводе практически не отдает энергию во внешнее пространство, так как почти все магнитные силовые линии замыкаются внутри сердечника, и магнитное поле вне сердечника отсутствует. Для использования магнитной энергии постоянных магнитов в замкнутом магнитопроводе создают воздушный зазор определенных размеров и конфигурации, магнитное поле в котором используют для технических целей.

Магнитный поток постоянного магнита с течением времени уменьшается. Это явление называется старением

магнита. Старение может быть обратимым и необратимым.

В случае обратимого старения при воздействии на постоянный магнит ударов, толчков, резких колебаний температуры, внешних постоянных полей происходит снижение его остаточной магнитной индукции Br

на 1…3%; при повторном намагничивании свойства таких магнитов восстанавливаются.

Если со временем в постоянном магните произошли структурные изменения, то повторное намагничивание не устраняет необратимого старения.

По назначению магнитотвердые материалы подразделяются на материалы для постоянных магнитов и материалы для записи и хранения информации (звуковой, цифровой, видеоинформации и др.).

По составу и способу получения магнитотвердые материалы подразделяют на налитые, порошковые и прочие.

3.2. Литые материалы на основе сплавов

.

Эти материалы имеют основой сплавы железо- никель- алюминий (Fe-Ni-Al) и железо- никель- кобальт (Fe-Ni-Co) и являются основными материалами для изготовления постоянных магнитов. Эти сплавы относят к прецизионным, так как их количество в решающей степени определяется строгим соблюдением технологических факторов.

Магнитотвердые литые материалы получают в результате дисперсионного твердения сплава при его охлаждении с определенной скоростью от температуры плавления до температуре начала распада. В процессе твердения происходит высокотемпературный распад твердого раствора на b-фазу и b2

-фазу. b-фаза близка по составу к чистому железу, которое обладает выраженными магнитными свойствами. Она выделяется в виде пластинок однодоменной толщины. b2

-фаза близка по составу к интерметаллическому соединению никель- алюминий Ni-Al, обладающему низкими магнитными свойствами.

В результате получают систему, состоящую из немагнитной фазы b2

с однодоменным сильномагнитным включениями фазы b, которая обладает большой коэрцитивной силой Нс. Такие сплавы не применяют из-за сравнительно низких магнитных свойств. Наибольшее распространенными являются сплавы железо- никель– алюминий, легированные медью Cu и кобальтом Со.

Марки этих материалов содержат буквы Ю и Н, указывающие на наличие в них алюминия и никеля. При использовании легирующих металлов в обозначение марок вводят дополнительные буквы, которые соответствуют этим металлам, например, сплав системы железо- никель- алюминий, легированный кобальтом, марки ЮНДК.

Бескобальтовые

сплавы обладают относительно низкими магнитными свойствами, но они являются самыми дешевыми.

Кобальтовые

сплавы применяют для изготовления изделий, которые требуют материалов с относительно высокими магнитными свойствами и магнитной изотропностью.

Высококобальтовые

сплавы представляют собой сплавы с магнитной или с магнитной и кристаллической текстурой, содержащие кобальт более 15%.

Сплавы с магнитной текстурой получают в результате охлаждения сплава в магнитном поле с напряженностью 160…280 кА/м от высоких температур 1250…1300°С до температуры приблизительно 500°С. полученный сплав приобретает улучшенный магнитные характеристики лишь в направлении действия поля, т.е. материал становится магнитоанизотропный.

Для сплавов, содержащих 12% кобальта, термомагнитная обработка увеличивает магнитную энергию приблизительно на 20% а для сплавов, содержащих 20…25% кобальта, -на 80% и более.

Термомагнитная обработка повышает температуру начала дисперсного распада с 950°С в сплаве без кобальта до 800°С в сплаве, содержащем 24% кобальта.

В результате термомагнитной обработки у высококобальтовых сплавов повышается также температура точки Кюри с 730 до 850°С.

Кристаллическую текстуру получают в процессе особых условий охлаждения сплавов. В результате получают магниты с особой микротекстурой в виде столбчатых кристаллов, ориентированных в направлении легкого намагничивания. Это повышает магнитные свойства сплавов .магнитная энергия повышается на 60…70%. Увеличивается коэрцитивная сила Нс

, остаточная магнитная индукция Br

и коэффициент выпуклости кривой размагничивания материала:

(9) (9)

Высококобальтовые текстурированные сплавы применяют для изготовления малогабаритных изделий, требующих высоких магнитных свойств и магнитной анизотропии.

Недостатками высококобальтовых материалов являются высокая твердость и хрупкость, что значительно осложняет их механическую обработку.

3.3. Порошковые магнитотвердые материалы

(постоянные магниты).

Порошковые магнитотвердые материалы применяют для изготовления миниатюрных постоянных магнитов сложной формы. Их подразделяют на металлокерамические, металлопластические, оксидные и микропорошковые.

Металлокерамические

магниты по магнитным свойствам лишь немного уступают литым магнитам, но дороже их.

Получают металлокерамические магниты в результате прессования металлических порошков без связующего материала и спекания их при высоких температурах. Для порошков используют сплавы ЮНДК (сплав системы Fe-Ni-Al-, легированный кобальтом); на основе платины (Pt-Co, Pt-Fe); на основе редкоземельных металлов.

Металлокерамические магниты на основе сплавов ЮНДК обладают магнитными свойствами по параметрам Br

и wmax

на 10…20% ниже, чем у литых магнитов благодаря повышенной пористости спеченного порошкового материала до 5%; по механической прочности в 3…6 раз превосходят литые.

Магниты на основе платиновых сплавов обладают высокими значениями коэрцитивной силы Нс

, которые в 1,5…2 раза выше Нс

бариевых магнитов; высокой стабильностью параметров; по максимальной магнитной энергии wмах

сравнимы со сплавом ЮНДК 24.

Сплавы на основа редкоземельных металлов (РЗМ) и урана при определенных соотношениях обладают очень высокими значениями коэрцитивной силы Нс

(предельное теоретическое значение составляет 1032 кА/м) и рекордными значениями максимальной удельной магнитной энергии wмах

(предельное теоретическое значение достигает 112 кДж/м3

.

Среди сплавов на основе редкоземельных наибольшее значение имеют интерметаллические соединения типа RCo5

, где R – редкоземельный металл. В марке соединения буква К означает кобальт, С – самарий, П – празеодим.

Сплавы на основе редкоземельных металлов получают холодным прессованием порошка сплава RCo5

до высокой степени плотности, спеканием брикетов из порошков в присутствии жидкой фазы и литьем многокомпонентных сплавов, в которых кобальт замещен медью и железом.

Металлопластические

магниты имеют пониженные магнитные свойства по сравнению с литыми магнитами, однако они обладают большим электрическим сопротивлением, малой плотностью, меньшей стоимостью.

Получают металлопластические магниты, кок и металлокерамические, из металлических порошков, которые прессуют вместе с изолирующей связкой и нагревают до невысоких температур, необходимых для полимеризации связующего вещества.

Бариевые

магниты обладают следующими свойствами:

Значения остаточной магнитной индукции Br

в 2…4 раза меньше, чем у литых магнитов;

Большая коэрцитивная сила Нс

, что придает им повышенную стабильность при воздействии внешних магнитных полей, ударов и толчков;

Плотность в примерно в 1,5 раза меньше плотности сплавов типа ЮНДК, что существенно снижает массу магнитных систем;

Удельное электрическое сопротивление r (104

…107

Ом*м) в миллионы раз выше, чем сопротивление магнитотвердых сплавов, поэтому ферриты бария используют в цепях, подвергающихся действию высокочастотных полей;

Не содержат дефицитных и дорогих металлов, поэтому по стоимости бариевые магниты примерно в 10 раз дешевле магнитов из сплава ЮНДК.

К недостаткам бариевых магнитов относят:

плохие механические свойства (высокая хрупкость и твердость);

большую зависимость магнитных свойств от температуры (температурный коэффициент остаточной магнитной индукции ТКВr

в 10 раз больше, чем ТКВr

литых магнитов);

эффект необратимой потери магнитных свойств после охлаждения магнита до температуры -60°С и ниже (после охлаждения и последующего нагревания до начальной температуры магнитные свойства не восстанавливаются).

В отличии от технологии изготовления магнитомягких ферритов после сухого помола для лучшего измельчения частиц исходного сырья производят мокрый помол. Полученную массу отстаивают, заливают в пресс-формы и затем прессуют в магнитном поле при медленном увеличении давления и одновременной откачке воды. После прессования изделие размагничивают, для чего включают и выключают ток, который имеет обратное по сравнению с намагничивающим током направление.

Кроме мокрого для изготовления бариевых магнитов применяют также сухое прессование.

Промышленность выпускаем бариевые изотропные БИ и бариевые анизотропные БА магниты.

Кобальтовые

магниты обладают следующими свойствами:

более высокая стабильность параметров, чем у бариевых;

температурный гистерезис, т.е. зависимость магнитных свойств от температуры, которая появляется не в области отрицательных температур, как у бариевых магнитов, а при нагревании до температуры выше 80°С;

из-за большой хрупкости и низкой механической прочности их крепят с помощью клея;

высокая стоимость.

Технология изготовления кобальтовых магнитов отличается от технологии получения бариевых ферритов операцией термомагнитной обработки, которая состоит в нагревании спеченных магнитов до температуры 300…350°С в течении 1,5 часов и охлаждения в магнитном поле в течении 2 часов.

Магниты из микропорошков

Mn-Bi поучают прессованием специально подготовленного микропорошка. Для этого марганцево-висмутовый сплав (23% Mn; 77% Bi) подвергают механическому дроблению до получения частиц однодоменных размеров (5…8 мкм). Пропуская порошок через магнитный сепаратор отделяют ферромагнитную фазу Mn-Bi от немагнитных частиц марганца и висмута. В результате прессования микропорошка ферромагнитной фазы при температуре примерно 300°С в магнитном поле получают магниты, которые состоят из отдельных частиц с одинаковой ориентацией осей легкого намагничивания; сохраняют магнитные свойства только до температуры не ниже 20°С (при понижении свойства быстро ухудшаются и для их восстановления необходимо повторное намагничивание), что существенно ограничивает их применение.

Железные и железокобальтовые

магниты из микропорошков Fe и Fe-Co изготавливают с применением химических способов получения частиц нужного размера (0,01…0,1). Из полученного порошка магниты прессуют и пропитывают раствором смол. Пропитка повышает коррозийную стойкость железосодержащих магнитов.

3.4. Прочие магнитотвердые материалы

.

К этой группе относятся материалы, которые имеют узкоспециальное применение: пластически деформируемые сплавы, эластичные магниты, материалы для магнитных носителей информации, жидкие магниты.

Пластически деформируемые магниты

обладают хорошими пластическими свойствами; хорошо поддаются всем видам механической обработки (хорошо штампуются, режутся ножницами, обрабатываются на металлорежущих станках); имеют высокую стоимость.

Кунифе

– медь–никель–железо (Cu-Ni-Fe) обладают анизотропностью (намагничиваются в направлении прокатки).

Применяются в виде проволоки и штамповок.

Викаллой –

кобальт–ванадий (Co-V) получают в виде высокопрочной магнитной ленты и проволоки. Из него изготавливают также очень мелкие магниты сложной конфигурации.

Эластичные магниты

представляют собой магниты на резиновой основе с наполнителем из мелкого порошка магнитотвердого материала. В качестве магнитотвердого материала чаще всего используют феррит бария. Они позволяют получить изделия любой формы, которую допускает технология изготовления деталей из резины; имеют высокую технологичность (легко режутся ножницами, штампуются, сгибаются, скручиваются) и невысокую стоимость.

«Магнитную резину» применяют в качестве листов магнитной памяти ЭВМ, для отклоняющих систем в телевидении, корректирующих систем.

Магнитные носители информации

при перемещении создают в устройстве считывания информации переменное магнитное поле, которое изменяется во времени также, как записываемый сигнал.

Магнитные материалы для носителей информации должны отвечать следующим требованиям:

высокая остаточная магнитная индукция Br

для повышения уровня считываемого сигнала;

для уменьшения эффекта саморазмагничивания, приводящего к потере записанной информации, значение коэрцитивной силы Нс

должно быть как можно более высоким;

для облегчения процесса стирания записи желательна малая величина коэрцитивной силы Нс

, что противоречит предыдущему требованию;

большие значения коэффициента выпуклости Квып

=(ВН)мах

/Br

Hc

, что удовлетворяет требований высокой остаточной магнитной индукции Br

и минимальной чувствительности к саморазмагничиванию;

высокая температурная и временная стабильность магнитных свойств.

Материалы для магнитных носителей информации представляют собой металлические ленты и проволоку из магнитотвердых материалов, сплошные металлические, биметаллические и пластмассовые ленты и магнитные порошки, которые наносятся на ленты, металлические диски и барабаны, магнитную резину и др.

Сплошные металлические ленты и проволоку из викаллоя используют в основном в специальных целях и при работе в широком диапазоне температур. Проволока из нержавеющей стали толщиной 0,1 мкм обладает коэрцитивной силой Нс

=32 кА/м, остаточной индукцией Br

= 0,7Т и усилием разрыва 15Н.

Основными недостатками данного типа материалов является трудность монтажа записи, быстрый износ записывающих и воспроизводящих устройств и высокая стоимость.

Свойства лент, дисков и барабанов с покрытием магнитными порошками зависят:

от свойств исходных материалов (остаточная намагниченность порошка Br должна быть возможно более высокой);

степени измельчения частиц (размеры колеблются от долей микрометра до единиц микрометров);

объемной плотности магнитного материала в рабочем слое;

ориентации частиц с анизотропией формы;

толщины рабочего слоя порошка (он должен быть максимально тонким);

свойств металлической ленты (она должна быть гладкой и гибкой для обеспечения максимального магнитного контакта между магнитными материалами ленты и устройства считывания).

Несмотря на то, что ленты на пласмассовой основе обеспечивают меньший сигнал по сравнению с лентами на металлической основе, они находят более широкое распространение. В качестке основы для таких лент используют ацетилцеллюлозную или лавсановую ленту толщиной 20…50 мкм, которую изготавливают гибкой и гладкой, так как шероховатость может быть причиной шумов при записи и воспроизведении сигнала.

В качестве магнитных порошков используют оксиды железа Fe2O3 и Fe3O4, магнитотвердые ферриты, железоникельалюминиевые сплавы, которые являются доступными и дешовыми материалами.

Жидкие магниты предсавляют собой жидкость, наполненную мельчайшими частицими магнитотвердого материала. Жидкие магниты на кремний органической основе не расслаиваются даже под воздействием сильных магнитных полей, сохраняют работоспособность в диапазене температур от –70 до +150°С.

4. список литературы

1. Журавлева Л.В. Электроматериаловедение: учебник. Для нач. проф. Образования. –М.: Изд. Центр «Академия»; ИРПО, 2000. –313 с.

2. Калинин Н.Н., Скибинский Г.Л., Новиков П.П. Электрорадиоматериалы: учебник для техникумов/Под ред. Н.Н. Калинина. – М.: Высш.шк., 1981.-293 с.

3. Никулин В.Н. справочник молодого электрика по электрическим материалам и изделиям. –М.: Высш.шк., 1982. –216 с.

4. Никулин Н.В. Электроматериаловедение. М.: Высш.шк.,1984. –75 с.

5. Ростовиков В.И., Черток Б.Е. Электрорадиоматериалы: Пособ. Для техн. –Киев: Выща шк., 1975. –283 с.

6. Сена Л.А. Единицы физических величин и их размерности. –М.: Наука, 1977.

|