|

Государственный комитет РФ по высшему образованию

Российский химико-технологический университет

имени Д. И. Менделеева

Факультет технологии органических веществ

Кафедра химии и технологии органических красителей и

промежуточных продуктов

КУРСОВОЙ ПРОЕКТ

производства красителя

«Кислотный Алый»

Студент

Максимов М.В.

Группа

О-54

Руководитель

доцент Желтов А.Я.

Москва 1998

Оглавление

Предисловие.........................................................................................................................................................................

1 Общая характеристика производства и его технико-экономический уровень

2 Характеристика производимой продукции..........................................................................................

3 Характеристика исходного сырья, материалов и промежуточных продуктов.

4 Описание технологического процесса и схемы............................................................................

5 Материальный баланс для одной производственной стадии..........................................

6. Тепловой баланс стадии диазотирования........................................................................................

6.2 Расчет поверхности теплообмена.......................................................................................................................

7 Ежегодные нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов.................................................................................................................................

8 Ежегодная норма образования отходов производства..........................................................

9 Нормы технологического режима.............................................................................................................

10 Контроль производства и управление технологическим процессом..................

Приложение к разделу 10. Методы анализа.....................................................................................................

11 Возможные неполадки в работе и способы их ликвидации............................................

12 Охрана окружающей среды............................................................................................................................

13 Характеристика опасности производства.......................................................................................

14 Перечень обязательных инструкций....................................................................................................

15 Спецификация на основное технологическое оборудование.....................................

16 Экономические параметры производства.......................................................................................

Сырье на одну тонну готового красителя................................................................................................................

полуфабрикаты на одну тонну готового красителя.............................................................................................

Электроэнергия, пар и вода на одну тонну готового красителя.......................................................................

17 Литература......................................................................................................................................................................

Предисловие

Данное предисловие касается больше описания процесса прохождения практики, нежели содержания самого проекта.

Первое место на заводе, кроме проходной разумеется, куда привели нашу группу, была комната инженера по технике безопасности. Первые впечатления, полученные от пребывания там, в целом подтвердились в дальнейшем при прохождении самой практики.

Сидевший там инженер был в удивлении от количества появившихся в его комнате студентов, но получив поименный список, немного отошёл и ударился в несколько сумбурные воспоминания о том, как немцы построили этот завод в 1878 году и построенный завод вскоре стал орденоносным, о том как в дальнейшем указом Моссовета у завода отняли часть территории (Кремль-то рядом), а потом и вообще упало производство раз в 30 вместе с текстильной промышленностью. Что нам еще предстояло увидеть своими собственными глазами. До пуска завода в работу оставалось 22 дня.

Придя в аналитическую лабораторию, ставшую основной нашей базой на заводе на время практики, мы получили на руки регламенты своих производств, выносить которые из помещения было строго-настрого запрещено. И в течение первой недели их усердно переписывали, иногда удивляясь сильным расхождениям в материальных балансах. В то же время была обнаружена заводская столовая, весьма недорогая, но в которой из всего персонала считать умела только некая Мария Ивановна. А потом была экскурсия. В цех №8.

На момент первой экскурсии цех не работал, жидкости с потолка не капали, но на полу были, хотя преимущественно в твердом виде. Там я впервые в живую увидел титановые аппараты (кроме монтежю, баков и прочего вспомогательного оборудования всё было из титана) и цеховую тележку. Фильтр прессы нам и раньше показывали, на практике по процессам и аппаратам, так что основные правила экскурсий по цехам я помнил хорошо (ходить куда хочется, ни к чему не прислоняться, обо всём спрашивать и подробно записывать, а, главное, на память ничего тяжелого из того что плохо лежит не брать). Больше там в тот момент интересного не было, хотя аппараты и мы на фоне их были сфотографированы. На память.

Следующим запомнившимся этапом был поход по заводоуправлению. В поисках цен, калькуляций данных по зарплатам, энергетическим и материальных расходам. Но сначала созвонились с проектно-конструкторским отделом, где нам обещали сделать синьки с чертежей. Как только копировалку починят. А в заводоуправлении, после посылания нас по различным отделам в количестве четырех, наконец догадались отослать в плановый отдел. Где нам после недолгих переговоров обещались все по расценкам предоставить. Но потом. И, как ни странно, предоставили. Не всё, правда¼

А чертежи мы потом получили. Копировальный аппарат так и не починили и он работал на последнем дыхании. Наших аппаратов (у всех похожие почти) не было, но были найдены после долгих поисков наиболее подходящие и скопированы под аромат свежего аммиака.

А с первого марта заработал завод и всем стало еще более не до нас. Так что в техническом отделе нам были не рады, но данные обещали предоставить, но потом. Будучи уже более опытными мы не стали ходить по одиночке и нервировать персонал, как за калькуляцией, а подали весь список и зашли на недельке.

А потом нам устроили новую экскурсию. Уже в работающий цех. И появились новые данные и ощущения от увиденного. Кипяток с потолка, перемешивающаяся суспензия в заполненных до половины или до верху чанах, шум, ездящая по монорельсу тележка, разноцветные лужи на полу, мешки, бочки, чумазые рабочие, поэтажное распределение аппаратов по назначению, напорные коробки, оказавшиеся небольшими цистернами, стояк с насосами, вентиляция с подогревом, комната управления с большим количеством приборов и несколько человек народу. Реально в цехе работает 30 человек и производятся сейчас всего четыре красителя (хромовый оранжевый, хромовый черный О, кислотный коричневый КМ, кислотный черный). Два образца — черный и оранжевый — я взял на память и прилепил в тетрадку с отчетом. Мой краситель «кислотный алый» в цехе больше не производится.

Также произошло маленькое изменение профиля – стало меньше красителей для текстиля, но стали выпускать в большем количестве смеси красителей для дерева.

И еще – яркое впечатление производят несколько разноцветные собаки и цветные протоптанные дорожки в снегу.

Люди, работающие на заводе для нас делились на две неравнозначные категории: нам не мешавшие и нам помогавшие. За время прохождения практики хотелось отметить большим спасибо следующих достойных представителей второй категории:

· Навицкого Ивана Карловича, начальника проектно-конструкторского отдела, предоставившего нам возможность покопаться в чертежах.

· Работников планового отдела – Елену Васильевну и Ларису Николаевну, всё же предоставившие нам калькуляцию и данные по ценам и зарплате.

· Марину Ивановну из технического отдела, предоставившая данные по расходу вспомогательных материалов, и энергоресурсов.

· Комарова Бориса Анатольевича, устроившего нам две увлекательные инструкции в восьмой цех и отвечавшего на разные вопросы.

· Марину Исаковну – самого большого специалиста из цеха сушки и размола, устроившую нам экскурсию в цех сушки и не пустившую нас в цех размола для нашего же блага (люди, работающие там похожи на шахтеров, в шахте и живущих).

· Галину Сергеевну из колористической лаборатории, рассказавшую и показавшую нам, как проводится сравнительное крашение и контроль.

1 Общая характеристика производства и его технико-экономический уровень

1.1 Краситель «Кислотный алый» получается путем сочетания диазосоединения метоксилидина с раствором смеси Р-соли и соли Шеффера.

1.2 Год первого выпуска красителя - 1938.

1.3 Краситель производится по совмещенной схеме. Проектная мощность зависит от размещенного на ней ассортимента.

1.4 Разработчик оригинальной схемы – Дербеневский завод.

2 Характеристика производимой продукции

2.1 Наименование—краситель «Кислотный алый».

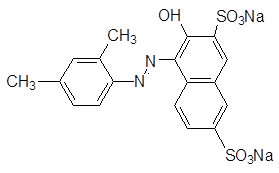

2.2 Структурная формула:

2.3 Эмпирическая формула: С18Н14N2O7S2Na2.

2.4 Молекулярная масса 480 кг/кмоль.

2.5 Краситель «Кислотный алый» отвечает требованиям ТУ6-36-0204187-412-90 и представляет собой порошок ярко-красного цвета.

2.5.1 Колористическая концентрация стандартного образца - 100%.

2.5.2 Концентрация по отношению к стандартному образцу - 100%. Оттенок близок к стандартному образцу.

2.5.3 Устойчивость окраски на шерстяной ткани к физико-химическим воздействиям соответствует стандартному образцу.

2.6 Основные физико-химические свойства и константы.

2.6.1 Растворимость

· в воде растворяется, образуя раствор красноватого цвета. Растворимость стандартного образца - 5 баллов.

· в химически чистой серной кислоте (плотность 1.84 г/см3) растворяется, образуя раствор красноватого цвета.

· в растворе едкого натра с массовой долей 10% частично растворяется, образуя раствор красноватого цвета.

· в растворе едкого натра с массовой долей 40% не растворяется.

2.6.2 Массовая доля нерастворимых в воде примесей составляет не более 1,5%

2.6.3 Пожароопасные и токсические свойства вещества смотри в разделе 12 (характеристика опасности).

2.6.4 Массовая доля химически чистого красителя в стандартном образце 54% по расщеплению сернокислым ванадием.

2.7 Область применения. Краситель «Кислотный алый» предназначен для крашения шерсти (волокно, пряжа, ткань).

2.8 Технические условия ТУ6-36-0204187-412-90.

2.9 Краситель «Кислотный алый» и способ его получения правовой защиты не имеет.

Примечание:

Качество красителя в пасте. По строению и показателям качества краситель должен соответствовать ТУ6-36-0204187-412-90 за исключением внешнего вида, оттенка, концентрации и степени измельчения. Допускаются отклонения в оттенке и концентрации, позволяющие после установки на тип выпуск в соответствии с ТУ.

3 Характеристика исходного сырья, материалов и промежуточных продуктов.

| №

|

Наименование

исходного сырья и промежуточных продуктов

|

ГОСТ, ОСТ, ТУ, регламент или методика

|

Показатели, обязательные для проверки

|

Регламент показателей с допустимыми отклонениями

|

| 1

|

Метоксилидин

|

ТУ6-14-145-80

изм. 2

|

1. Внешний вид

2. Массовая доля

2.1 суммы аминов в сухом продукте

2.2 основного вещества

|

1. Прозрачная жидкость от желтого до светло-коричневого цвета

2.1 не менее 98,7%

2.2 не менее 84%

|

| 2

|

2-нафтол-3,6-дисульфокислота динатриевая соль (Р-соль)

|

ТУ6-14-371-80

изм 2

|

1. Внешний вид

2. Массовая доля суммы йодирующихся нафтол сульфокислот в пасте, в пересчете на молекулярную массу Р-соли.

|

1. Однородная паста серого цвета, допускается сиреневый оттенок.

2. Не менее 28%

|

| 3

|

Аммиачная вода техническая

|

ГОСТ 9-92

|

1. Внешний вид

2. Массовая доля аммиака

|

1. Прозрачная бесцветная жидкость, допускается желтоватый оттенок

2. Не менее 25%

|

| 4

|

Калиевая соль 2-нафтол-6-сульфокислотыы (Кислота Шеффера калиевая соль)

|

ТУ6-14-978-83

изм 1

|

1. Внешний вид

2. Массовая доля суммы калиевых солей 2-нафтол-3,6-дисульфокислот (Г-соли) в пасте в пересчете на молярную массу калиевой соли 2-нафтол-6-сульфокислоты

|

1. Не расслаивающаяся паста

2. Не менее 48%

|

| 5

|

Нитрит натрия (раствор)

|

ТУ36-10-1021278-90 или СТП6-14-02-65-80 изм 2

|

1. Внешний вид

2. Массовая доля нитрита натрия

|

1. Бесцветная светло-желтая или с зеленоватым оттенком жидкость

2. По ТУ: 27-29%, по СТП: 29-31%

|

| №

|

Наименование

исходного сырья и промежуточных продуктов

|

ГОСТ, ОСТ, ТУ, регламент или методика

|

Показатели, обязательные для проверки

|

Регламент показателей с допустимыми отклонениями

|

| 6

|

Кислота соляная (из абгазов хлорорганических производств)

|

ТУ6-01-193-80

изм 3

|

1. Внешний вид

2. Массовая доля хлорида водорода

|

1. Прозрачная бесцветная или желтоватая жидкость без механических примесей, взвешенных или эмульгированных частиц

2. Не менее

· высший сорт - 31,5%

· 1 сорт - 30,0%

· 2 сорт - 27,5%

|

| 7

|

Масло касторовое сульфированное (ализариновое масло)

|

ГОСТ 6990-75*

|

1. Внешний вид при 20-25 °С

2. Массовая доля

|

1. Густая прозрачная жидкость от желтого до темно-коричневого цвета без механических примесей.

2. Не менее 68%.

|

| 8

|

Сульфаминовая кислота (амидосульфокислота) техническая.

|

ТУ6-36-0204192-1030-89

|

1. Внешний вид.

2. Массовая доля основного вещества.

|

1. Кристаллы продукта от белого до светло-серого цвета.

2. Не менее

· марка А - 85%

· марка Б - 86%

|

| 9

|

Соль поваренная пищевая

|

ГОСТ 13830-84*

|

1. Внешний вид

2. Массовая доля

|

1. Белые кристаллы с оттенками (сероватый, голубоватый, желтоватый, розоватый) в зависимости от происхождения соли.

2. Не менее

· Экстра - 99,7%

· Высший сорт - 98,4%

· 1 сорт - 97,7%

· 2 сорт - 97,0%

|

| 10

|

Кислоты нефтяные (асидол)

|

ГОСТ 13302-77*

|

1. Внешний вид

2. Массовая доля нефтяных кислот.

|

1. Маслянистая жидкость коричневого цвета

2. Не менее

· марка А-1 - 42%

· марка А-2 - 50%

|

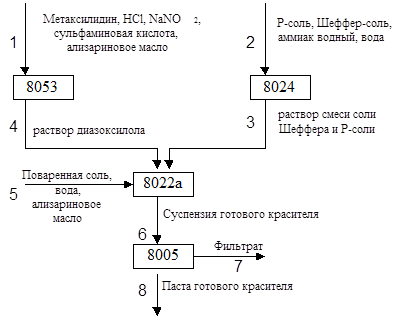

4 Описание технологического процесса и схемы.

4.1 Стадии и химизм процесса.

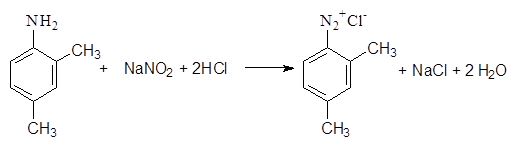

4.1.1 Диазотирование метоксилидина.

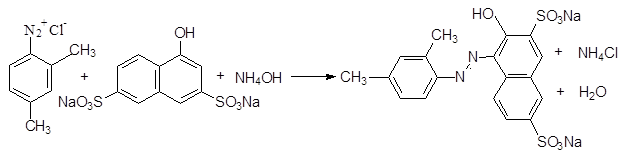

4.1.2 Приготовление раствора смеси Р-соли и Шеффер-соли

4.1.3 Получение и выделение красителя.

4.1.4 Фильтрация готового красителя.

4.1.5 Сушка красителя.

4.1.6 Размол и установка на тип.

4.2 Прием и подготовка сырья.

4.2.1 Метоксилидин

из ЦПС доставляют автотранспортом в стальных бочках массой 200-250 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату. (ЦПС - цех подготовки сырья)

4.2.2 Кислота Шеффера калиевая соль

(калиевая соль 2-нафтол-6-сульфокислоты) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату.

4.2.3 Р-соль

(2-нафтол-3,6-дисульфокислота натриевая соль) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату.

4.2.4 Аммиак водный

технический из ЦПС поступает по трубопроводу в напорную коробку и через счетчик в аппарат.

4.2.5 Нитрит натрия

(раствор) из ЦПС поступает по трубопроводу в монтежю хранилище, далее напорную коробку и через счетчик в аппарат.

4.2.6 Кислота соляная

из ЦПС поступает по трубопроводу в монтежю хранилище, далее мерник в аппарат.

4.2.7 Соль поваренная

из ЦПС доставляется автотранспортом в прицеховой склад, с помощью транспортера загружается в солетаску и по монорельсу подается в аппарат.

4.2.8 Масло касторовое сульфированное

(ализариновое масло) из ЦПС доставляют автотранспортом в стальных бочках массой 200-250 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

4.2.9 Кислота сульфаминовая

(амидосульфокислота) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

4.2.10 Кислоты нефтяные

(асидол) из ЦПС доставляют автотранспортом в стальных бочках массой 100-200 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

4.3 Описание технологического процесса.

4.3.1 Диазотирование метоксилидина.

| №

|

Наименование сырья

|

Молярная масса

|

Массовая доля

|

Масса

кг

|

Количество вещества

|

Плотность

|

Объем

|

| |

кг/кмоль

|

%

|

техн.

|

100%

|

кмоль

|

кг/л

|

л

|

| 1

|

Метоксилидин

|

121

|

100

|

-

|

121

|

1,0

|

-

|

-

|

| 2

|

Соляная кислота (раствор 25% масс)

|

36,5

|

27,5

|

334,5

|

92

|

2,5

|

1,14

|

293

|

| 3

|

Нитрит натрия (раствор 27-31% масс)

|

76

|

100

|

-

|

76

|

1,1

|

262

|

| 4

|

Сульфаминовая кислота

|

-

|

техни-ческая

|

13,0

|

-

|

-

|

-

|

-

|

| 5

|

Вода

|

-

|

-

|

-

|

-

|

-

|

-

|

2200-2300

|

| 6

|

Ализариновое масло

|

-

|

техни-

ческое

|

1,5

|

-

|

-

|

-

|

-

|

Аппаратура:

Аппарат №8053, вместимостью 7000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, барботажным абсорбером для улавливания абгазов, приборами для измерения температуры.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 2100-2150 л воды, включают мешалку, из мерника №8103 загружают (92±1) кг 100% соляной кислоты и охлаждают рассолом через змеевик до температуры –1 - –2 С. Затем тонкой струей в течении 20-25 минут из мерника №8107 загружают (121±2) кг 100% метоксилидина.

Реакционную массу размешивают 10-15 минут, измеряют объем и отбирают пробу для уточнения загрузки метоксилидина (анализ №1).

Затем реакционную массу охлаждают рассолом через змеевик до температуры –2 - –3 С и диазотируют, загружая через счетчик (76±1) кг 100% нитрита натрия в виде раствора с массовой долей 27-31%. Образующуюся пену снимают (1,5±0,1) кг ализаринового масла. Время загрузки нитрита натрия - 10-15 минут.

Температура реакционной массы после загрузки нитрита натрия в следствии экзотермичности реакции поднимается до 0-2 С. Для поддержания ее на этом уровне следует строго следить за температурой перед загрузкой, не допуская превышения ее –2 - –3 С. В случае необходимости охладить рассолом.

Массу размешивают 20-30 минут при отчетливом избытке минеральной и азотистой кислот (синее окрашивание бумаги «конго» и темное окрашивании йодкрахмальной бумаги). Диазосоединение - раствор слегка желтоватого цвета.

Перед сочетанием избыток азотистой кислоты осторожно снимают добавляя (13,0±0,5) кг сульфаминовой кислоты в виде раствора с массовой долей 10%.

Конечный объем – 2800-2900 л. Конечная температура 1-2 С.

Газовоздушная смесь из аппарата поступает в барботажный абсорбер.

4.3.2 Приготовление раствора смеси Р-соли и Шеффер соли.

| №

|

Наименование сырья

|

Молярная масса

|

Массовая доля

|

Масса кг

|

Количество вещества

|

Плотность

|

Объем

|

| |

|

кг/кмоль

|

%

|

техн.

|

100%

|

кмоль

|

кг/л

|

л

|

| 1

|

Р-соль

|

348,3

|

100

|

-

|

285

|

0,8

|

-

|

-

|

| 2

|

Шеффер-соль

|

246,2

|

100

|

-

|

50

|

0,2

|

-

|

-

|

| 3

|

Аммиак водный (раствор с массовой долей 25%)

|

17

|

100

|

-

|

70

|

4,1

|

-

|

280

|

| 4

|

Вода

|

-

|

-

|

-

|

-

|

-

|

-

|

2300-2400

|

Аппаратура:

Аппарат №8024, вместимостью 6000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, барботажным абсорбером для улавливания абгазов, приборами для измерения температуры.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 2300-2400 л воды, включают мешалку и вручную из бочек загружают (285±2) кг 100% Р-соли. Массу размешивают до однородной суспензии и загружают через счетчик (70±1) кг 100% аммиака в виде водного раствора с массовой долей 25%.

Р-соль полностью растворяется, образуя раствор темно-коричневого цвета. Среда сильно щелочная на бриллиантовую желтую бумагу, рН = 8.5-9.0. Измеряют объем и отбирают пробу для уточнения загрузки Р-соли (анализ №2).

Затем вручную из бочек загружают (50±1) кг 100% Шеффер соли. Массу размешивают до полного растворения Шеффер соли. При необходимости массу подогревают острым паром через барботер.

Конечный объем - 2800-2900 л.

Примечание

: При загрузке Шеффер соли учитывается наличие ее как примеси в Р-соли.

4.3.3 Получение и выделение готового красителя.

| №

|

Наименование сырья

|

Молярная масса

кг/

кмоль

|

Массовая доля

|

|

Масса кг

|

Количество вещества

|

Плотность

|

Объем

|

| |

|

|

%

|

техн

|

100%

|

кмоль

|

кг/л

|

[л]

|

| 1

|

Раствор смеси Р-соли и Шеффер соли.

|

-

|

-

|

-

|

-

|

1,0

|

-

|

2800-2900

|

| 2

|

Раствор диазоксилола

|

-

|

-

|

-

|

-

|

1,0

|

-

|

2800-2900

|

| 3

|

Соль поваренная

|

-

|

техн.

|

1200

|

-

|

-

|

-

|

-

|

| 4

|

Асидол

|

-

|

техн.

|

3,0

|

-

|

-

|

-

|

-

|

| 5

|

Вода

|

-

|

-

|

-

|

-

|

-

|

-

|

1900-2000

|

Аппаратура:

Аппарат №8022а, вместимостью 15000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, приборами для измерения температуры и рН среды.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 1900-2000 л воды, включают мешалку и из аппарата №8024 принимают 2800-2900 л раствора Р-соли и Шеффер соли. Затем загружают (3,0±0,3) кг асидола.

Реакционную массу в течении 50-60 минут охлаждают рассолом через змеевик до температуры 0-2 С, затем из аппарата №8053 принимают 2800-2900 л раствора диазоксилола. Температура сочетания не должна превышать 3-4 С.

Реакция среды ясно-щелочная на бриллиантовую желтую бумагу, рН = 8,0-8,4 (при отсутствии щелочной реакции добавляют водный аммиак).

В пробе, высоленной поваренной солью с раствором диазобензола должно быть наличие избытка Р-соли (красное окрашивание фильтровальной бумаги). Конец сочетания определяют по исчезновению диазоксилола ( проба на его присутствие производится свежеприготовленным раствором Аш-кислоты).

Продолжительность сочетания 2,5-3 часа. Конечная температура 4-5 С.

После окончания сочетания краситель нагревают острым паром до 65-70 С и после перехода красителя в раствор загружают (1200±10) кг поваренной соли. Реакционную массу перемешивают в течении 50-60 минут до полного растворения поваренной соли и получения бесцветного вытека на фильтровальной бумаге.

Отбирают пробу для определения качества красителя по чану (оттенок). Плотность фильтрата 1,11-1,12 г/см3. Температура 65-70 С. Конечный объем 9600-9800 л.

Примечание

: При нагревании красителя до 65-70 С реакционная масса пенится.

4.3.4 Фильтрование готового красителя.

| №

|

Наименование сырья

|

Молярная масса кг/кмоль

|

Массовая доля

|

Масса кг

|

Количество вещества

|

Плотность

|

Объем

|

| |

|

|

%

|

техн

|

100%

|

кмоль

|

кг/л

|

л

|

| 1

|

Суспензия готового красителя

|

-

|

-

|

-

|

-

|

1,0

|

-

|

9600-9800

|

Аппаратура:

1. Монтежю №8005, вместимостью 7300 л. Вертикальный стальной сварной аппарат, Футерованный диабазовой плиткой в два слоя до фланца крышки. Крышка защищена эпоксидным покрытием. Аппарат снабжен мешалкой, делающей 45 об/мин.

2. Фильтр пресс №8037.

В чистый или освобожденный от предыдущей операции и осмотренный монтежю №8005 из аппарата №8022а самотеком принимают 9600-9800 л суспензии готового красителя и фильтруют через фильтр-пресс №8037 под давлением сжатого воздуха 2,7-3,0 кгс/см2 (0,27-0,30МПа). Во время фильтрации следят за тем, чтобы краситель не проходил в фильтрат.

По окончании фильтрации массу продувают сжатым воздухом 60-80 минут и выгружают пасту в бочки, отбирают пробу для определения влажности пасты и качества красителя. Влажность пасты 66-67%, Масса пасты 2144-2209 кг.

Примечание

: Краситель «Кислотный красный» можно нарабатывать ни других соответствующих гарнитурах в данном и других цехах завода. В случае необходимости пересчета загрузки нужно учитывать, что коэффициенты заполнения аппаратов на всех стадиях не должны превышать 0,7.

4.3.5 Сушка готового красителя. (см регламент технологического процесса сушки красителя). Сушка происходит в цехе сушки на аппаратуре следующих типов:

· Вакуум сушилка типа венулет периодического действия

· Гребковая сушилка непрерывного действия

· Атмосферные сушилки (послойное высушивание пасты)

· Электрические сушилки (новые и самые быстрые, но пока не наладили)

Во избежание потерь красителя при сушке устанавливаются пылевые ловушки типа циклон или тканевые фильтры.

4.3.6 Размол и установка на тип. (См регламент процесса размола и смешения азокрасителей) Размол и установка на тип высушенного красителя происходит следующим образом:

1. Взвешивание высушенной пасты на технических весах.

2. Загрузка взвешенной пасты в ручную в протирочные машины.

3. После протирки по рукаву краситель попадает в пальцевый дезинтегратор через регулируемый зазор, где перемалывается до порошкообразного состояния.

4. Затем краситель попадает во вращающийся вертикальный барабан с ребрами жесткости, где перемешивается с необходимым наполнителем (соль поваренная, фосфаты, сода и т.д.)

4.3.7 Выход готового красителя.

| №

|

Наименование

|

По пасте

|

По типовому 100% красителю

|

| 1

|

Масса пасты с одной операции на 1,0 кмоль.

|

2144-2209 кг

|

-

|

| 2

|

Влажность пасты

|

66-67%

|

-

|

| 3

|

Масса красителя с одной операции на 1,0 кмоль в пересчете на сухой краситель.

|

729 кг

|

-

|

| 4

|

Концентрация сухого

|

105-114%

|

100%

|

| 5

|

Масса красителя с одной операции на 1,0 кмоль в пересчете на 100%

|

795

|

766

|

| 6

|

Выход по нитриту

|

11,5

|

11,1

|

| 7

|

Выход от теоретического

|

89,4%

|

-

|

5 Материальный баланс для одной производственной стадии.

5.1 Выход по стадиям.

| №

|

Название стадии

|

Выход %

|

| 1

|

Диазотирование метоксилидина

|

96,7

|

| 2

|

Приготовление раствора смеси Р-соли и Шеффер соли

|

100,0

|

| 3

|

Получение и выделение готового красителя

|

92,5

|

| 4

|

Фильтрование готового красителя

|

98,0

|

| 5

|

Общий выход

|

87,6

|

5.2 Линейная схема материального баланса.

5.3 Таблица потоков (кг/операцию)

| №

|

Поток по схеме

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| 1

|

Метоксилидин

|

121,0

|

| 2

|

HCl

|

92.0

|

| 3

|

NaNO2

|

76.0

|

| 4

|

Вода

|

2636,7

|

3322,5

|

3399,7

|

2636,7

|

1900,0

|

7573,7

|

6495,2

|

1194,8

|

| 5

|

Р-соль

|

285,0

|

19,7

|

15,3

|

| 6

|

Шеффер соль

|

50,0

|

| 7

|

Аммиак водн.

|

70,0

|

| 8

|

Раствор Р-соли и соли Шеффера

|

335,0

|

| 9

|

Аммиак

|

7.6

|

| 10

|

Примеси

|

39.2

|

80.3

|

29.5

|

23.0

|

2.2

|

| 11

|

Диазоксилол

|

163.0

|

| 12

|

NaCl

|

55.3

|

1308.2

|

1011.

|

243.8

|

| 13

|

Орг. Продукты разложения

|

46.6

|

49.1

|

46.0

|

2.2

|

| 14

|

Соль поваренная

|

1200

|

| 15

|

Асидол

|

3.0

|

| 16

|

Готовый краситель

|

796.7

|

15.3

|

731.3

|

| 17

|

NH4Cl

|

59.0

|

53.6

|

2.2

|

[MAX1]

5.4 Материальный баланс.

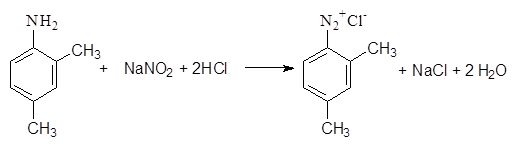

5.4.1 Диазотирование метоксилидина.

121 69 36,5 168,5 58,5 18

Выход диазосоединения принимается равным 96,7%.

Молярные массы продуктов побочных превращений принимаются равными молярной массе диазосоединения.

Определение количества исходных веществ.

Конечный объем реакционной массы в процессе диазотирования равен 2900 л.

Коэффициент заполнения j

= 0,7.

Избыток нитрита натрия на производстве составляет: 1,1-1 = 0,1 кмоль (7 кг).

При добавлении нитрита натрия происходит образование азотистой кислоты

NaNO2

+ HCl = HNO2

+ NaCl ,

69 36,5 47 58,5

По окончании реакции диазотирования избыток азотистой кислоты разлагают, добавляя сульфаминовую кислоту :

HNO2

+ H2

NSO3

H = N2

+ H2

SO4

+ H2

O.

47 97 28 98 18

0,1 0,1 0,1 0,1 0,1

В случае аварийной ситуации возможно разложение образующейся азотистой кислоты с выделением окислов азота.

Статьи прихода.

1. Метоксилидин в виде пасты с массовой долей 83%.

m

ПАСТЫ

= 121/ 0,83 = 145,8 кг

m

ВОДЫ

= 145,8-121 = 24,8 кг

2. Соляная кислота.

m 100% HCl

= 36,5 × 2,52 = 92,0 кг

m 27,5% HCl

= 92 / 0,275 = 334,5 кг

m ВОДЫ

=334,5-

92,0 = 242,5 кг

3. Нитрит натрия.

m 100% NaNO2

= 69 × 1,1 = 75,9 кг

m Р-РА NaNO2

= 75,9 / 0,3 = 253,0 кг

m ВОДЫ

= 253,0 - 75,9 = 177,1 кг

4. Сульфаминовая кислота.

m 100% К-ТЫ

= 97 × 0,1 = 9,7 кг

m ТЕХН. К-ТЫ

= 13,0 кг

m 10% Р-РА К-ТЫ

= 13,0 / 0,1 = 130,0 кг

m ВОДЫ

= 130,0-13,0 = 117,0 кг

5. Вода.

m’

H2O

= 2200 кг

S

m ВОДА ПРИХ

= 24,8 + 242,5 + 177,1 + 117,0 + 2200 = 2761,4 кг

Статьи расхода.

1. Диазосоединение с выходом 96,75%.

m ДИАЗО

= 168,5 × 1,0 × 0,967 = 163,0 кг

2. Примеси от реакции.

m ПР

= ×168,5 1,0 × 0,033 = 5,5 кг

3. Хлорид натрия.

m NaCl

= 58,5 × 1,1 = 64,4 кг

4. Избыток соляной кислоты.

m 100% HCl

= 36,5 × [ 2,52 - ( 1,1 + 1,0 )] = 15,3 кг

5. Серная кислота.

m H2SO4

= 98 × 0,1 = 9,8 кг

6. Отходящие газы.

m N2

= 28 × 0,1 = 2,8 кг

7. Вода, образующаяся в ходе реакции диазотирования.

m H2O

= 18 × ( 2 × 1,0 + 0,1 ) = 37,8 кг

8. Вода по статьям расхода.

S m ВОДА РАСХ

= 2761,4 + 37,8 = 2799,2 кг

| Приход

|

Масса

|

Кол-во

|

Расход

|

Масса

|

%

|

| кг

|

кмоль

|

кг

|

| Метоксилидин

состава:

1. метоксилидин

2. вода

Соляная кислота

состава:

1. HCl

2. вода

Нитрит натрия

состава:

1. NaNO2.

2. вода

Вода

Сульфаминовая

кислота состава:

1. H2NSO3H

2. Примеси

3. Вода

|

145,8

121,0

24,8

334,5

92,0

242,5

253,0

75,9

177,1

2200,0

130,0

9,7

3,3

117,0

|

1,00

2,52

1,10

0,1

|

Раствор диазоксилола

состава:

1. диазоксилол

2. NaCl

3. Примеси органика

4. Примеси сульфамин.

5. HCl

6. Вода

7. Серная кислота

8. Отходящие газы

|

163,0

64,4

5,5

3,3

15,3

2799,2

9,8

2,8

|

| Итого

|

3063,3

|

Итого

|

3063,3

|

5.4.2 Приготовление раствора смеси Р-соли и Шеффер соли.

| Приход

|

Масса

|

Расход

|

Масса

|

| кг

|

%

|

кг

|

%

|

| Р-соль

состава:

1. сумма нафтолсульфокислот

2. примеси

3. серная кислота

4. вода

Соль Шеффера

состава:

1. сумма нафтолсульфокислот

2. примеси

3. вода

Аммиак водный

состава:

1. аммиак

2. вода

Вода

|

1117,6

285,0

27,9

55,9

748,8

125,0

50,0

11,3

63,7

280,0

70,0

210,0

2300,0

|

100,0

25,5

2,5

5,0

67,0

100,0

40,0

9,0

51,0

100,0

25,0

75,0

100,0

|

Раствор смеси Р-соли и Шеффер соли

состава:

1. смесь Р-соли и Шеффер соли

2. аммиак

3. примеси

4. вода

|

3822,6

279,1

7,6

80,3

3455,6

|

100,0

7,3

6,2

2,1

90,4

|

| Итого

|

3822,6

|

100

|

Итого

|

3822,6

|

100

|

[MAX2]

[MAX3]

5.4.3 Получение и выделение готового красителя.

| Приход

|

Масса

|

Расход

|

Масса

|

| кг

|

%

|

кг

|

%

|

| Раствор диазоксилола

состава:

1. диазоксилол

2. NaCl

3. Органические продукты разложения

4. HCl

5. вода

Раствор смеси Р-соли и Шеффер соли

состава:

1. смесь Р-соли и Шеффер соли

2. аммиак

3. примеси

4. вода

Соль поваренная

Асидол

Вода

|

2910,3

163,0

55,3

46,6

8,7

2636,7

2910,3

163,0

55,3

46,6

8,7

2636,7

1200,0

3,0

1900,0

|

100

5,6

1,9

1,6

0,3

90,6

100,0

7,3

6,2

2,1

90,4

100,0

100,0

100,0

|

Суспензия готового красителя

состава:

1. паста готового красителя

2. NH4Cl

3. NaCl

4. Р-соль

5. Органические продукты разложения

6. примеси

7. вода

|

9835,9

796,7

59,0

1308,2

19,7

49,1

29,5

7573,7

|

100,0

8,1

0,6

13,3

0,2

0,5

0,3

77,0

|

| Итого

|

9835,9

|

100

|

Итого

|

9835,9

|

100

|

5.4.4 Фильтрация готового красителя.

| Приход

|

Масса

|

Расход

|

Масса

|

| кг

|

%

|

кг

|

%

|

| Суспензия готового красителя

состава:

1. паста готового красителя

2. NH4Cl

3. NaCl

4. Р-соль

5. Органические продукты разложения

6. примеси

7. вода

|

9835,9

796,7

59,0

1308,2

19,7

49,1

29,5

7573,7

|

100,0

8,1

0,6

13,3

0,2

0,5

0,3

77,0

|

Паста готового красителя

состава:

1. готовый краситель

2. NH4Cl

3. NaCl

4. Органические продукты разложения

5. примеси

6. вода

Фильтрат

состава:

1. готовый краситель

2. NH4Cl

3. NaCl

4. Р-соль

5. Органические продукты разложения

6. примеси

7. вода

|

2176,5

731,3

2,2

243,8

2,2

2,2

1194,8

7659,4

15,3

53,6

1011,0

15,3

46,0

23,0

6495,2

|

100,0

33,6

0,1

11,2

0,1

0,1

54,9

100,0

0,2

0,7

13,2

0,2

0,6

0,3

84,0

|

| Итого

|

9835,9

|

100

|

Итого

|

9835,9

|

100

|

6. Тепловой баланс стадии диазотирования

Тепловой баланс процесса диазотирования ароматических аминов описывается уравнением:

Q1

+ Q2

+ Q3

= Q4

+ Q5

+Q6

, где

· Q1

- тепло, поступающее в аппарат с исходными веществами, кДж

· Q2

- тепло, отводимое охлаждающим агентом или подводимое теплоносителем к аппарату, кДж

· Q3

- тепловой эффект процесса, кДж

· Q4

- тепло, уносимое продуктами реакции, кДж

· Q5

- тепло, идущее на охлаждение или нагревание отдельных частей аппарата, кДж

· Q6

- тепло, теряемое аппаратом в окружающую среду или получаемое из нее, кДж

Расчет теплот Q1

и Q2

проводят по следующим формулам :

Q1

=

S Gi н

× cp

× Tн

;

Q4

=

S Gjк

× cp

× Tк

,

· Giн

, Gjк

- масса исходных веществ и продуктов реакции, кг ;

· срн

, срк

- удельные теплоемкости исходных веществ и продуктов реакции,

кДж / кг×К ;

· Tн

,Tк

-

начальная и конечная температуры на данной стадии процесса, К.

Массы исходных веществ и продуктов реакции берут из данных материального баланса.

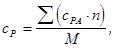

При отсутствии экспериментальных данных о удельных теплоемкостях, их величины могут быть приближенно вычислены по уравнению :

где где

· сра

- атомные теплоемкости элементов, кДж/ кг×К ;

· n

- число одноименных атомов в молекуле ;

· M

- молекулярная масса соединения, кг/ кмоль.

сР1

= (8

× 7,53 + 13

× 9,62 + 1

× 11,3) / 121 = 1,63 кДж / кг

×К

сР2

= (8

× 7,53 + 11

× 9,62 + 2

× 11,3 + 26,36) / 168,5 = 1,28 кДж / кг

×К

Удельные теплоемкости исходных веществ и продуктов реакции.

| №

|

Наименование

|

Удельная теплоемкость ср

,

кДж/ кг×К

|

| 1

|

Метоксилидин

|

1,63

|

| 2

|

Диазосоединение

|

1,28

|

| 3

|

Нитрит натрия

|

1,03

|

| 4

|

Соляная кислота

|

0,99

|

| 5

|

Хлорид натрия

|

0,90

|

| 6

|

Серная кислота

|

1,71

|

| 7

|

Вода

|

4,18

|

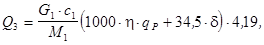

Тепловой эффект процесса диазотирования Q3

может быть выражен из следующего равенства :

где G1

- масса загружаемого амина, кг ;

с1

- содержание чистого вещества в исходном амине, масс. доли ;

М1

- молекулярная масса амина, кг/ кмоль ;

* - выход в реакции диазотированния, вес. доли ;

qP

- теплота реакции диазотирования, ккал/ г-моль;

d

- избыток нитрита натрия от теоретического количества, %.

Теплота реакции диазотирования qP

складывается из теплот реакций-элементов

-нейтрализация амина

RNH2

+ HCl = RNH2

×HCl + q1

-разложение нитрита натрия соляной кислотой

NaNO2

+ HCl = HNO2

+ NaCl + 3,45 ккал/ г-моль

-диазотирование

RNH2

+ HNO2

= R-N=N-OH + H2

O + q3

-нейтрализация диазоаминов

R-N=N-OH + HCl = RN2

+

Cl-

+ H2

O + q4

Таким образом, удельная теплота реакции диазотирования

qP

= q3

+ q4

+ 3,45 - q1

, ккал/ г-моль

Согласно справочным данным [1]

q1

= 3,15 ккал/ г-моль ; q3

= 15,01 ккал/ г-моль ; q4

= 8,50 ккал/ г-моль.

qP

= 15,01 + 8,50 + 3,45 - 3,15 = 23,81 ккал/ г-моль.

Количество тепла, необходимое для нагревания отдельных частей аппарата, находят по формуле :

Q5

= GАП

× cР ап

× ( TК ап

- TН ап

),

где GАП

- масса отдельных частей аппарата, кг

GАП

= 1350 кг ;

сР ап

- теплоемкость материала, из которого изготовлен аппарат, кДж/ кг×К

сР Ti

= 0,549 кДж/ кг

×К ;

TК ап

, TН ап

- средняя температура отдельных частей аппарата в конце и начале нагревания, К.

Количество тепла, необходимое для компенсации тепловых потерь в окружающую среду, определяют как

Q6

= 0,05

× Q2

Количество теплоты Q2

необходимое для охлаждения или нагревания отдельных частей аппарата

Q2

= K

× F

×

Dtср

×

t

,

где К

- среднее значение коэффициента теплопередачи, кВт/ м2

×К ;

F

- поверхность теплообмена аппарата, м2

;

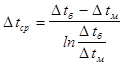

- среднелогарифмическая разность температур, К ; - среднелогарифмическая разность температур, К ;

t

- продолжительность стадии теплообмена, с.

Таким образом поверхность теплообмена можнт быть представлена как

Для расчета количества витков змеевика принимаем

· диаметр витка змеевика dзм

=2,040 м

,

· диаметр трубы змеевика dтр

= 0,053 м

,

· расстояние между витками по вертикали h= 1,50 м

.

Длина одного витка змеевика как винтовой линии составит

Поверхность теплообмена одного витка принимается равной

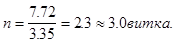

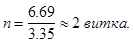

Число витков змеевика

. .

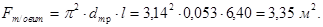

Процесс диазотирования метоксилидина складывается из трех стадий :

I - охлаждение раствора соляной кислоты до -2 °С ;

II - охлаждение кислого раствора метоксилидина до -3 °С ;

III - собственно диазотирование.

Температурная диаграмма процесса диазотирования в таком случае выглядит следующим образом :

6.1 Определение количества теплоты Q2

.

отводимое хладагентом или подводимое теплоносителем, для каждой стадии

I стадия.

Q3

= 0, так как не протекает никаких химических превращений.

Q1

+ Q2

= Q4

+ Q5

+ Q6

Q2

= 1,05 ( Q4

+ Q5

- Q1

)

Q4

= [92,00 × 0,99 + (2200 + 244,5) × 4,18 ] × 271 = 2,79 × 106

КДж

Q5

= 1350 × 0,549 × (271 - 293) = -1,63 × 104

Дж

Q1

= [92,00 × 0,99 + (2200 + 244,5× 4,18 ] × 293 = 3,02 × 106

КДж

Q2

= 1,05 (2,79 × 106

- 1,63×104

- 3,02 × 106

) = -2,60 × 105

КДж

II стадия.

Q3

= [ 121,0 × 4,19 × 1000 × 3,15 ] / 121 = 1,32 × 104

КДж

Q2

= 1,05 ( Q4

+ Q5

- Q3

-

Q1

)

Q4

= [121,00 × 1,68 + 92,00 × 0,99 + (2200 + 244,5+24,8) × 4,18 ] × 270 = 2,87 × 106

КДж

Q5

= 1350 × 0,549 × (270 - 271) = - 0,74× 103

КДж

Q1

= 121,00 × 1,63 × 293 + 2,79 × 106

= 2,85 × 106

КДж

Q2

= 1,05 (2,87 × 106

-1,32 × 104

- 0,74× 103

-2,85 × 106

) = -1,63 × 104

КДж

III стадия.

Q5

= 0

Q1

+ Q2

+ Q3

= Q4

+ Q6

Q2

= 1,05 ( Q4

- Q1

- Q3

)

Q4

= [ 163,0 × 1,28 + 14,7 × 1,28 + 58,5 × 0,9 + 15,3 × 0,99 + 9,8 × 1,71 +

+ (2200 + 244,54+24,8+ 177,1 + 37,8) × 4,18 ] × 274 = 3,15 × 106

КДж

Q1

= [121,00×1,68+92,00×0,99+76×1,03 + (2200+244,5+24,8+177,1)×4,18 ]×270

= 3,09×106

КДж

Q3

= [121×4,19×(1000 × 0,967 × 23,81 + 34,5 × 10) ] / 121 = 9,8 × 104

КДж

Q2

= 1,05 (3,15 × 106

- 3,09×106

- 9,8 × 104

) = -3,9 × 104

КДж

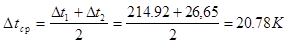

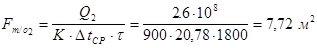

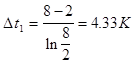

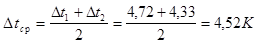

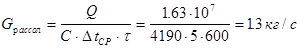

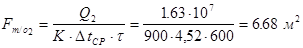

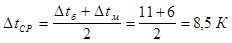

6.2 Расчет поверхности теплообмена

I стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С. Теплоемкость примем как для воды.

Противоток:

Прямоток:

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2

·К.

Время охлаждения t = 30 мин = 1800 с.

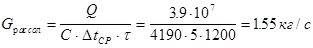

Расход рассола

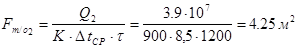

Поверхность теплообмена:

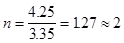

Число витков змеевика:

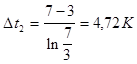

II стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С.

Противоток:

Прямоток:

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2

·К.

Время охлаждения t = 10 мин = 600 с.

Расход рассола

Поверхность теплообмена:

Число витков змеевика:

III стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С.

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2

·К.

Время охлаждения t = 20 мин = 1200 с.

Расход рассола

Поверхность теплообмена:

Число витков змеевика:

виток. виток.

С учетом запаса поверхности теплообмена, принимаемого равным 30%, число витков змеевика составит:

n = 2,31·(1+0,3) = 2,99

» 3 витка.

Суммарный расход рассола с запасом = 1,3×(6,9+1,3+1,55) = 12,68 кг/с

7 Ежегодные нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов.

| №

|

нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов. [кг]

|

нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов на 1 тонну 100% красителя [кг]

|

| 1

|

Метоксилидин

|

158,0

|

| 2

|

Р-соль

|

371,1

|

| 3

|

Шеффер соль

|

65,3

|

| 4

|

Нитрит натрия

|

90,0

|

| 5

|

Кислота соляная

|

436,7

|

| 6

|

Соль поваренная

|

1566,6

|

| 7

|

Аммиак водный

|

91,4

|

| 8

|

Кислота сульфаминовая техническая

|

17,0

|

| 9

|

Асидол технический

|

3,8

|

| 10

|

Ализариновое масло техническое

|

2,0

|

| 11

|

Вода [м3/т]

|

36,3

|

| 12

|

Пар [Гкал/т]

|

3,0

|

| 13

|

Электроэнергия [КВтч/т]

|

112,0

|

8 Ежегодная норма образования отходов производства

| №

|

Наименование отходов, характеристика, состояния, аппарат или стадия образования.

|

Метод очистки или уничтожения

|

Научно обоснованная норма образования отходов производства на 1 тонну 100% красителя

|

| 7.1

Газообразные отходы.

Газообразные отходы отсутствуют.

|

| 7.2 Жидкие отходы.

|

| 1

|

Фильтрат готового красителя (фильтр пресс №8037)

состава:

1. NaCl--132000 мг/л

2. Органические продукты разложения --

6000 мг/л

3. NH4Cl – 7000 мг/л

|

Направляются в производственную канализацию и через городской коллектор на станцию биологической очистки.

При выходе с завода разбавляются водой в 37-40 раз.

|

9,2 м3

|

| 7,3 Твердые отходы.

Твердые отходы отсутствуют

|

9 Нормы технологического режима

| №

|

Наименование стадий и потоков реагентов

|

Наименование технологических показателей

|

| |

|

Продолжительность [мин]

|

Т

°С

|

Давление

|

среда и рН

|

Количество загружаемых реагентов

|

| |

|

|

|

|

|

[кг]

|

[ л ]

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| 9.1 Диазотирование метоксилидина (аппарат №8053)

|

| 1

|

Осмотр и очистка аппарата

|

5-10

|

О.С.

|

Атм.

|

| 2

|

Загрузка воды

|

20-25

|

О.С.

|

Атм.

|

2200-2300.

|

| 3

|

Загрузка HCl в виде раствора с масс долей 25%

|

10-15

|

О.С.

|

Атм.

|

92±1

100%

|

| 4

|

Размешивание

|

10-15

|

О.С.

|

Атм.

|

| 5

|

Охлаждение

|

30-40

|

-1,-2

|

Атм.

|

| 6

|

Загрузка метоксилидина

|

20-25

|

-1,-2

|

Атм.

|

121±2

100%

|

| 7

|

Размешивание

|

10-15

|

-1,-2

|

Атм.

|

| 8

|

Отбор пробы и анализ

|

25-30

|

-1,-2

|

Атм.

|

| 9

|

Охлаждение

|

5-10

|

-2,-3

|

Атм.

|

| 10

|

Загрузка раствора NaNO2

|

10-15

|

-2,-3

|

Атм.

|

Кислая на конго и ясная на йодкрахмальную бумагу.

|

69±2

100%

|

238±2

|

| 11

|

Загрузка ализаринового масла

|

5-10

|

-2,-3

|

Атм.

|

1,5 ±0,1

|

| 12

|

Размешивание

|

20-30

|

0, 2

|

Атм.

|

| 13

|

Снятие избытка NaNO2 (загрузка сульфаминовой кислоты)

|

5-10

|

0, 2

|

Атм.

|

13,0±0,5

|

| |

Итого

|

2ч 45мин-

3ч 50 мин

|

|

|

|

|

2800-2900

|

| 9.2 Приготовление смеси Р-соли и Шеффер соли (аппарат №8024)

|

| 1

|

Осмотр и очистка аппарата

|

5-10

|

О.С.

|

Атм.

|

| 2

|

Загрузка воды

|

20-25

|

О.С.

|

Атм.

|

2300-2400

|

| 3

|

Загрузка Р-соли

|

15-20

|

О.С.

|

Атм.

|

285±2

100%

|

| 4

|

Размешивание

|

60-80

|

О.С.

|

Атм.

|

| 5

|

Загрузка водного аммиака (раствор 25%)

|

15-20

|

О.С.

|

Атм.

|

рН = 8,5-9,0

|

2800-2900

|

| 6

|

Отбор пробы и анализ

|

25-30

|

О.С.

|

Атм.

|

| 7

|

Загрузка Шеффер соли

|

15-20

|

О.С.

|

Атм.

|

50±1

100%

|

| 8

|

Размешивание

|

10-15

|

О.С.

|

Атм.

|

| |

Итого

|

2ч 45мин-

3ч 30 мин

|

|

|

|

|

3800-3900

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| 9.3 Получение и выделение готового красителя (аппарат №8022а)

|

| 1

|

Осмотр и очистка аппарата

|

5-10

|

О.С.

|

Атм.

|

| 2

|

Загрузка воды

|

20-25

|

О.С.

|

Атм.

|

1900-2000

|

| 3

|

Загрузка раствора смеси Р-соли и соли Шеффера

|

15-20

|

О.С.

|

Атм.

|

3800-3900

|

| 4

|

Охлаждение

|

50-60

|

0, 2

|

Атм.

|

| 5

|

Загрузка раствора диазосоединения

|

20-30

|

0, 2

|

Атм.

|

РН = 8,0-8,4

|

2800-2900

|

| 6

|

Размешивание

|

150-180

|

3-4

|

Атм.

|

| 7

|

Нагрев

|

50-60

|

65-70

|

Атм.

|

| 8

|

Загрузка поваренной соли

|

30-40

|

65-70

|

Атм.

|

1200±

10

|

| 9

|

Размешивание

|

25-30

|

65-70

|

Атм.

|

| 10

|

Отбор проб и анализ

|

25-30

|

65-70

|

Атм.

|

| Итого

|

5ч 55мин

7ч 40мин

|

9600-9800

|

| 9.4 Фильтрование готового красителя (монтежю №8005 и фильтр пресс №8037)

|

| 1

|

Осмотр и очистка монтежю

|

5-10

|

О.С.

|

Атм.

|

| 2

|

Прием суспензии готового красителя

|

50-60

|

65-70

|

Атм.

|

9600-9800

|

| 3

|

Заполнение фильтр пресса

|

12-14ч

|

65-70

|

0,27-0,3 МПа

|

| 4

|

Продув пасты сжатым воздухом

|

50-60

|

65-70

|

0,27-0,3 МПа

|

| 5

|

Выгрузка пасты

|

60-90

|

65-70

|

Атм.

|

| |

Итого

|

14ч 43мин-

17ч 40мин

|

|

|

|

паста

2176,5

|

фильтрат

7659,4

|

| |

Весь процесс

|

26ч 10мин-32ч 40мин

|

|

|

|

|

|

10 Контроль производства и управление технологическим процессом.

| №

|

Наименование стадий процесса, места измерения параметров или отбора проб

|

Контролируемый параметр

|

Частота и способ отбора проб

|

Нормы и технологические показатели

|

Методика испытания и средства контроля

|

Кто контролирует.

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| 10.1 Сырье анализируется ОТК согласно ГОСТ или ТУ, указанные в разделе 3.

|

| 10.2 Контроль производства.

|

| 1

|

Диазотирование метоксилидина (аппарат №8053)

|

Температура диазотирования

|

Периодически в процессе диазотирования

|

Тнач = [-2,-1] °С

Ткон = [ 0, 2] °С

|

1. Измеряется логометром типа Ш69000 пирометрическим, показывающим, щитовым с датчиком ТСМ0879, класс точности 1,5. Приделы измерения от 0 до 100 °С. Цена деления 2 °С. Градуировка 5 0м.

2. Измерительным автоматическим показывающим самопишущим мостом

типа КСМ3 с датчиком ТСМ0879, класс точности 0,5. Приделы измерения от 0 до 100 °С. Цена деления 2 °С. Градуировка 5 0м.

|

Начальник смены, аппаратчик

|

| 2

|

--//--

|

Загрузка метоксилидина

|

1 раз после загрузки

|

Анализ №1 (по цеховой лабораторной методике и по ТУ6-14-145-75)

|

цеховая лаб.

|

| 3

|

--//--

|

Избыток минеральной и азотистой кислоты

|

В начале диазотирования почти непрерывно, в конце непрерывно

|

Наличие избытка HNO2 на йодкрахмальной бумаге, минеральной кислоты по бумаге «конго»

|

Пробы с использованием йодкрахмальной бумаги и бумаги «конго».

|

Начальник смены, аппаратчик

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| 4

|

Приготовление растврора Р-соли и Шеффер соли (аппарат №8024)

|

Реакция среды

|

1-2 раза после растворения

|

Сильно щелочная на бриллиантовую желтую бумагу рН 8,5-9,0

|

1. Качественная проба на бриллиантовую желтую бумагу

2. Измерение рН-метром типа рН-340 с датчиком ДПГ-4М-12. Придел измерения от -1 до 14 рН. Погрешность ±0,6 рН.

|

Начальник смены, аппаратчик

|

| 5

|

--//--

|

Загрузка Р-соли

|

1-2 раза после растворения

|

285±2 кг

|

Анализ №2 (по цеховой лабораторной методике или по ТУ6-14-371-80)

|

цеховая лаб.

|

| 6

|

Получение и выделение готового красителя (аппарат №8022а)

|

Температура сочетания

|

2-3 раза в процессе сочетания

|

смотри пункт 1

|

смотри пункт 1

|

| 7

|

--//--

|

Реакция среды

|

--//--

|

Ясно щелочная на бриллиантовую желтую бумагу рН 8,0-8,4

|

1. Качественная проба на бриллиантовую желтую бумагу

2. Измерение потенциометром типа КСП3 показывающим самопишущим, класс точности 0,5. Приделы измерения от 0 до 10 рН. Цена деления 0,2 рН, работает в комплекте с промышленным преобразователем рН-261 с допустимой основной погрешностью показаний прибора 2% от размера шкалы и погружным датчиком типа ДПГ-4М-12

|

цеховая лаб.

|

| 8

|

--//--

|

Наличие избытка Р-соли

|

--//--

|

Проба, высоленная поваренной солью с раствором диазобензола дает красное окрашивание на фильтровальной бумаге

|

Проба на фильтровальной бумаге (красное окрашивание)

|

цеховая лаб.

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| 9

|

--//--

|

Конец сочетания

|

--//--

|

В конце сочетания отсутствует диазосоединение

|

Качественная проба на фильтровальной бумаге со свежим раствором Аш-кислоты.

|

цеховая лаб.

|

| 10

|

--//--

|

Температура выделения

|

2-3 раза в процессе выделения

|

Тнач=[ 4- 5]°С

Ткон=[65-70]°С

|

смотри пункт 1

|

смотри пункт 1

|

| 11

|

--//--

|

Плотность фильтрата

|

1-2 раза после выделения

|

1,11-1,12 г/см3

|

Измерение ареометром общего назначения. Придел измерения от 1,080 до 1,160 г/см3. Цена деления 0,001г/см3.

|

цеховая лаб.

|

| 12

|

--//--

|

Качество красителя по чану (оттенок)

|

1 раз после получения красителя

|

Оттенок близок к стандартному образцу

|

Сравнительное крашение по ГОСТ 7925-75.

|

колористическая лаб.

|

| 13

|

Фильтрование готового красителя

|

Давление сжатого воздуха

|

Периодически все время

|

0,27-0,30 МПа

|

Показания технического манометра с радиальным штуцером. Шкала 0-0,6 МПа. Класс точности 2,5.

|

Начальник смены

|

| 14

|

--//--

|

Качество красителя по пасте (влажность)

|

1 раз после окончания фильтрования

|

Влажность пасты 66-67%

|

Навеска пасты высушивается до постоянного веса при 100-105°С, взвешивается на лаб. Весах типа ВЛА-200 тМ, 2-й класс точности. Максимальный придел взвешивания - 200г.

|

Аналитическая лаб.

|

| 15

|

--//--

|

колористическая концентрация и оттенок

|

--//--

|

Концентрация сухого 105-114% оттенок близок к стандартному

|

Сравнительное крашение по ГОСТ 7925-75.

|

Колористическая лаб.

|

| 16

|

Улавливание продуктов реакции (барботажный абсорбер на апп. №8053 и №8024)

|

Уровень и рН среды поглощающего раствора

|

1 раз в смену

|

1. Уровень прорези колокола. Погружение на 30-50 мм.

2. рН = 7,0

|

1. Визуально по мерному стеклу.

2. Проба на бумагу №15

|

Начальник смены

|

Примечание:

1. Контроль воздушной среды в помещении цеха осуществляется путем отбора проб воздуха представителями цеха и отдела охраны природы. Пробы отбираются электроаспиративным методом (методика горСЭС). Местом отбора проб является зона обслуживания аппарата №8053 и №8024. Анализ воздушной среды производится на определение содержания в воздухе оксидов азота (ПДК 2 мг/м3). Периодичность отбора проб - 2 раза в год (по 6 анализов в каждой точке).

2. Измерение объема реакционной массы и загрузки воды производится в тарированном аппарате рейками с ценой деления 1 см. Измерение объема соляной кислоты производится мерником, снабженным мерным стеклом с ценой деления 1 см. Объем определяется по таблице измерений мерника, утвержденной начальником цеха. Измерение объема раствора нитрита натрия производится объемным счетчиком ШЖУ-40-16 с овальными шестернями.

3. Сухие и пастообразные продукты взвешивают на товарных весах марки РП-500Ш13М с приделом взвешивания от 10 до 500 кг. Допустимые погрешности:

· от 10 до 100 кг ¾ ± 0,2 кг.

· от 100 до 400 кг ¾ ± 0,3 кг.

· от 400 до 500 кг ¾ ± 0,4 кг.

4. Индикаторная бумага «Конго» готовится в аналитической лаборатории ОТК по способу, приведенному в книге Ластовского «Технический анализ в производстве промежуточных продуктов и красителей», йодкрахмальная бумага ГОСТ 4517-75.

Приложение к разделу 10. Методы анализа.

Анализ №1

«Определение загрузки метоксилидина».

Средства измерения, вспомогательные устройства, реактивы, материалы:

1. Вода дистиллированная, ГОСТ 6709-72*

.

2. Соляная кислота х.ч. ГОСТ 3118-77*

.

3. Нитрит натрия, раствор с молярной концентрацией 1 моль/дм3, ГОСТ 4197-74*

, готовят по ГОСТ 166923-74*

Е.

4. Калий бромистый, раствор с массовой концентрацией 10%. ГОСТ 4160-74*

х.ч.

5. Бюретка 50-2, ГОСТ 20292-74*Е.

6. Пипетка 50-2, ГОСТ 20292-74*

Е.

7. Стакан 500-2, ГОСТ 20292-74*

Е.

8. Йодкрахмальная бумага ГОСТ 4517-87.

9. Лед.

50 см3 производственного раствора метоксилидина разбавляют в стакане 200 см3, добавляют 5 см3 соляной кислоты 2 см3 раствора бромида калия с массовой долей 10%, лед и титруют раствором нитрита натрия с молярной концентрацией 1 моль/дм3 до появления слабого пятна на йодкрахмальной бумаге, не исчезающего 10 минут.

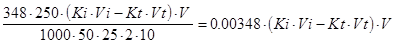

Расчет:  [кг] [кг]

a - расход раствора нитрита натрия на титрование (концентрация 1 моль/дм3)

V - объем производственного раствора [дм3]

К - поправочный коэффициент для раствора нитрита натрия

Анализ №2

«Определение содержания Р-соли в растворе».

1. Вода дистилированная, ГОСТ 6709-72*

.

2. Соляная кислота х.ч. ГОСТ 3118-77*

.

3. Бикарбонат натрия, ГОСТ 4201-79 х.ч.

4. Раствор йода с молярной концентрацией 0,1 моль/дм3, ГОСТ 4159-79 ч.д.а.

5. Тиосульфат натрия, ГОСТ 244-76*

раствор с молярной концентрацией 0,1 моль/дм3

6. Крахмал растворимый, ГОСТ 10163-76, раствор с массовой концентрацией 1% ГОСТ 4517-87.

7. Бюретка 50-2, ГОСТ 20292-74*

Е.

8. Пипетка 50-2, ГОСТ 20292-74*

Е.

9. Колба 250-2, ГОСТ 1770-74*

Е.

10.Колба коническая 750-2, ГОСТ 22932-79*

Е

11.Индикаторная бумага «Конго», ГОСТ 49191

50 см3 производственного раствора Р-соли пипеткой переносят в мерную колбу на 250 см3, доводят до метки дистиллированной водой и перемешивают. Пипеткой отбирают 25 см3 разбавленного раствора, переносят в коническую колбу, добавляют 150-200 см3 дистиллированной воды, подкисляют разбавленной соляной кислотой до слабокислой реакции на «Конго». Добавляют 200 см3 раствора бикарбоната натрия с массовой долей 10% и 7 см3 раствора крахмала. Далее титруют раствором йода до появления синего окрашивания. Добавляют еще 5 см3 раствора йода и выдерживают 5 минут. Подкисляют соляной кислотой до кислой реакции на «Конго».

Избыток йода оттитровывают раствором тиосульфата натрия с молярной концентрацией 0,1 моль/дм3 до обесцвечивания раствора.

Расчет:

Vi - расход раствора йода [дм3]

Ki - поправочный коэффициент для раствора йода

Vt - расход раствора тиосульфата [дм3]

Kt - поправочный коэффициент для раствора тиосульфата

V - объем производственного раствора [дм3]

11 Возможные неполадки в работе и способы их ликвидации.

| Вид неполадки

|

Возможные причины возникновения неполадки

|

Действия персонала и способы устранения неполадки

|

| Выделение окислов азота

|

Нарушение нормативов процесса диазотирования (увеличение скорости загрузки нитрита натрия, отсутствие кислой реакции), превышения температуры диазотирования вследствие экзотермичности реакции, неисправного состояния вытяжной вентиляции, контакт нитрита натрия с кислотой, остановка мешалки, отсутствие барботажного абсорбера с поглощающим раствором каустической соды.

|

1. Немедленно прекратить загрузку всех компонентов.

2. Выяснить причину загазованности, вывести людей в безопасное место, пользуясь противогазом БКФ (коробка защитного цвета) приступить к ликвидации загазованности.

3. Аппаратчику и начальнику смены строго следить за температурой во время загрузки нитрита натрия. В случае превышения нормативной температуры замедлить загрузку нитрита натрия, не допуская его полного исчезновения.

|

12 Охрана окружающей среды.

12.1 Выбросы в атмосферу.

| №

|

Наименование выброса, аппарат.

|

Количество источников

|

Суммарный объем отходящих

|

Периодичность

|

Характеристика выброса

|

Допустимое количество нормируемых компонентов

|

Примечание

|

| |

|

выброса

|

газов

|

|

Т

°С

|

Сост.

[кг/м3]

|

вредных веществ [кг/сут]

|

|

| 1

|

Вентиляционный воздух от ВУ-5 (обслуживающей группу аппаратов в том числе №8053, где диазотируется метоксилидин) с возможным содержанием незначительного количества окислов азота

|

1

|

1 раз во время выработки красителя

|

20-22

|

Окислы азота

|

Окислы азота могут выделяться только во время загрузки нитрита натрия в течении 10-15 минут при диазотировании метоксилидина

|

12.2 Сточные воды.

| №

|

Наименование выброса, аппарат.

|

Куда сбрасываются

|

Количество стоков за период

|

Состав фильтрата по компонентам

|

Допустимое количество нормируемых компонентов вредных веществ [кг/сут]

|

Примечание

|

| 1

|

Фильтрат готового красителя (фильтр пресс №8037)

|

Через городской коллектор сточных вод направляются на станцию биоочистки. При выходе с завода разбавляются в 37-40 раз.

|

1 раз во время выработки красителя

[MAX4]

[MAX5]

9,2[MAX6]

м3

|

1. NaCl - 132000 г/мл

2. Органические продукты разложения - 6000 мг/мл

3. NH4Cl - 7000 мг/мл

|

В случае прорыва ткани, неплотностей фильтрат с примесью продукта попадает в бункер, затем в напорную коробку и снова на фильтрацию.

|

12.3 Твердые отходы. Твердых отходов нет.

13 Характеристика опасности производства.

13.1 Характеристика веществ. Токсические свойства.

| №

|

Наименова-

ние сырья, полупродукта или готового

|

Класс опасности по ГОСТ 12.1.007-76

и по

|

Температура

°

С

|

Концентра-ционный предел воспламенения

|

Характеристика токсичности

|

П

Д

К

|

| продукта, отходов производства

|

ГОСТ

12.1.005-88

|

вспышки

|

воспламенения

|

самовоспламенения

|

ниж-ний

|

верх-ний

|

|

мг /м3

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

| 1

|

Метоксилидин технический

|

Вещество умеренно опасное. 3-ий класс опасности

|

93 103

Пожароопасный продукт. Данные из ТУ6-14-145-80 изм. 2

|

Действует на нервную систему, печень, легко проникает через кожу, действует на кровь. Данные из ТУ6-14-145-80 изм. 2

|

3,0

|

| 2

|

2-нафтол-3,6-дисульфокислота динатриевая соль (Р-соль)

|

Вещество умеренноопасное. 3-ий класс опасности

|

В виде водной пасты пожаровзрывобезопасна. В сухом виде при поднесении к пламени горюча. Не допускать подсыхание продукта. При нагреве до 125°С разлагается. Аэровзвесь не взрывоопасна. Данные из ТУ-14-371-80 изм.2

|

Раздражает кожу и слизистые оболочки глаз. В случае образования аэрогеля раздражает верхние дыхательные пути. Данные из ТУ-14-371-80 изм.2

|

| 3

|

Аммиак водный технический

|

Вещество малоопасное.

4-ый класс опасности.

|

Водный аммиак не горюч и не взрывоопасен. Пары аммиака способны создавать с воздухом взрывоопасные смеси. Данные из ГОСТ 9-92

|

Обладает резко выраженным раздражающим действием. При малых концентрациях вызывает слезотечение и резкий удушающий кашель. При больших концентрациях вызывает раздражение глаз, ожоги слизистых оболочек, удушья, головокружения. Данные из ГОСТ 9-92

|

20,0

|

| 4

|

Калиевая соль 2-нафтол-6-сульфокислоты (Шеффер соль)

|

Вещество умеренно опасное. 3-ий класс опасности

|

В виде водной пасты с содержанием продукта до 50% пожаровзрывобезопасна. Данные из ТУ6-14-978-83 изм.1

|

Обладает умеренно раздражающим действием на кожные покровы и слизистые оболочки глаз. Аллергирующими, комулятивными и канцерогенными свойствами не обладает.

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

| 5

|

Нитрит натрия (раствор)

|

Вещество умеренно опасное. 3-ий класс опасности

|

Пожаровзрывобезопасен. Данные из ТУ36-10-1021278-90

|

Токсичен. При взаимодействии с кислотами и кислыми солями выделяет оксиды азота

|

2,0 по NO2

|

| 6

|

Соляная кислота из абгазов хлорорганических производств

|

Вещество высоко опасное. 2-ой класс опасности

|

Негорючая жидкость. Данные из ТУ6-01-193-80 изм.5

|

Туман соляной кислоты раздражает верхние дыхательные пути и слизистые оболочки глаз. Длительное воздействие паров может вызвать катар дыхательных путей и помутнение роговицы глаз. При попадании на кожу вызывает химические ожоги и изъязвления.

|

Паров 5,0

|

| 7

|

Кислота сульфаминовая (амидо- сульфокислота)

|

Вещество умеренно опасное. 3-ий класс опасности

|

- - 597 (аэрозоль)

Горючее вещество. Пылевоздушная смесь не взрывоопасна до концентрации 205 г/м3. Данные из ТУ6-36-0204192-1030-89

|

Обладает слабовыраженными кумулятивными свойствами. Оказывает сильное раздражающее воздействие на кожу и слизистые оболочки глаз. Данные из ТУ6-36-0204192-1030-89

|

| 8

|

Кислоты нефтяные (асидол)

|

130 - 320 90 149

Горючая жидкость. Данные из: Рябов \ Справочник стр. 77

|

Не токсичны. ГОСТ 13302-77*

|

| 10

|

Соль поваренная пищевая

|

Вещество умеренно опасное. 3-ий класс опасности

|

Пожаровзрывобезопасна.

ГОСТ 13830-84

|

При попадании на кожу может вызвать раздражение.

Данные из: Лазарев, т.3, изд.7 стр.324

|

5,0

|

| 11

|

Краситель «Кислотный алый»

|

Вещество умеренно опасное. 3-ий класс опасности

|

Горючее вещество. Температура экзотермического эффекта 263 °С. Температура воспламенения 360 °С. Пылевоздушные смеси пожаровзрывобезопасны.

Данные из ТУ3-36-0204187-412-90.

|

Обладает умеренно выраженным раздражающим действием на кожу и слизистые оболочки глаз. Данные из ТУ3-36-0204187-412-90.

|

Примечание

: ПДК - предельно допустимая концентрация вредных веществ в воздухе рабочей зоны производственных помещений на высоте 2 метра от пола или перекрытия. Измеряется в мг/м3 согласно ГОСТ 12.005-89.

13.2 Взрывопожарная и пожарная опасность, санитарные характеристики производственных зданий, помещений и наружных установок.

| Наименование производственных зданий, помещений и наружных установок.

|

Категория взрывопожарной и пожарной опасности помещений и зданий

|

Классификация зон внутри и вне помещений для выбора и установки электрооборудования (ПУЭ)

|

Группа производственных процессов по санитарным характеристикам

|

| |

(ОНТП-24-86)

|

Класс взрыво- или пожароопасной зоны

|

Категория или группа взрывоопасных смесей

|

(СНИП 2.0-04-87)

|

| Производственный цех №8

|

В

|

П-IIа

|

нет

|

П-Г

|

13.3 Основные опасности производства, обусловленные:

· характеристиками и свойствами сырья, материалов и полупродуктов, готовой продукции, отходов производства

· особенностями используемого оборудования и условиями его эксплуатации

· нарушением рабочими техники безопасности

13.3.1 Наличие в производстве красителя «Кислотный алый» химических веществ, обладающих вредными воздействиями на организм человека.