1. Постановка

задачи.

На основе

спроектированного

технологического

процесса механической

обработки,

детали типа

«Корпус» на

станках с ЧПУ,

разработать

инструментальную

оснастку для

одной из операций.

Кроме РИ и

ВИ, к инструментальной

оснастке относятся

инструменты

и средства

настройки

инструмента

на размер вне

станка.

2. Разработка

технологического

процесса

2.1 Описание

детали типа

«Корпус».

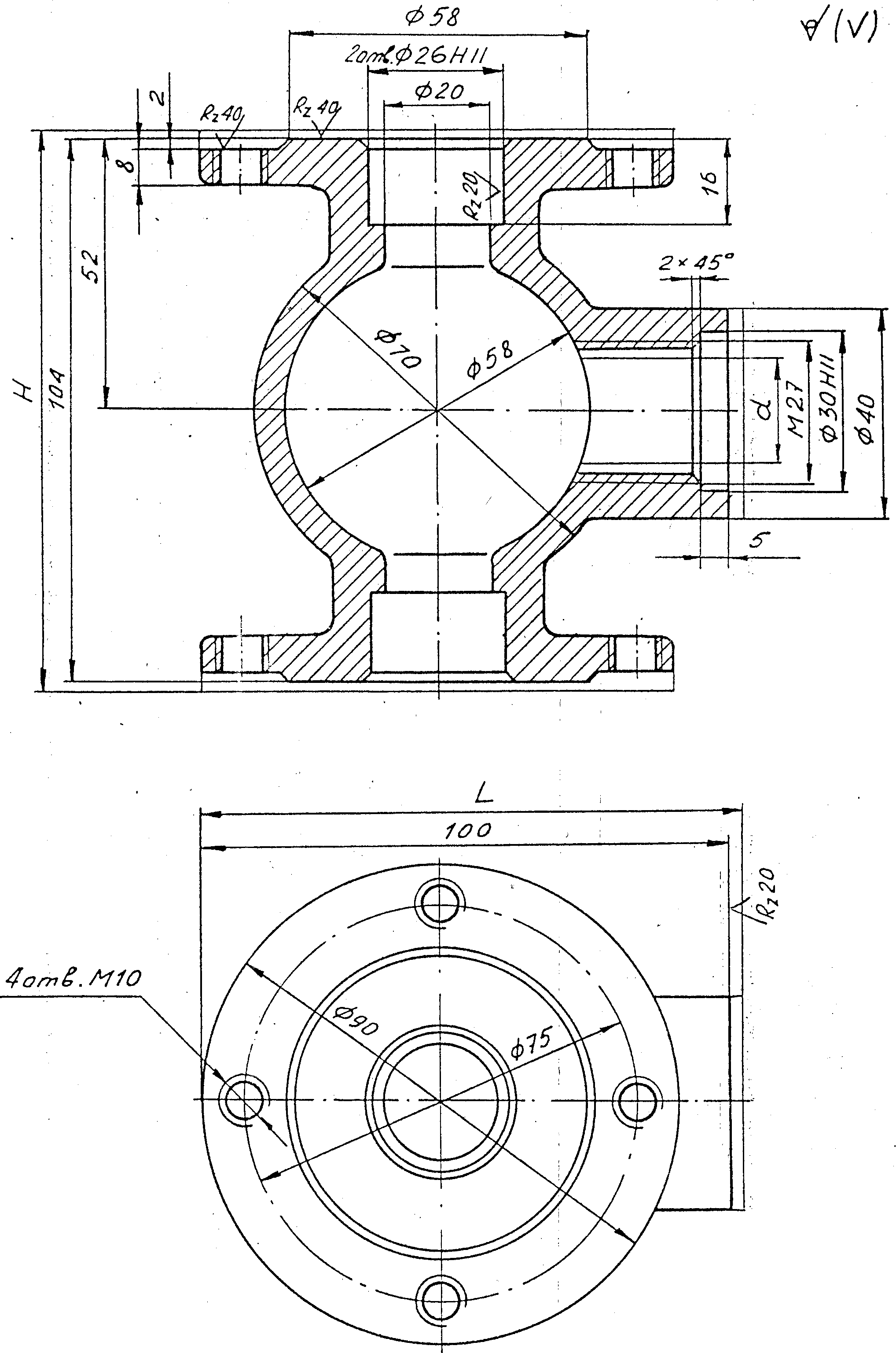

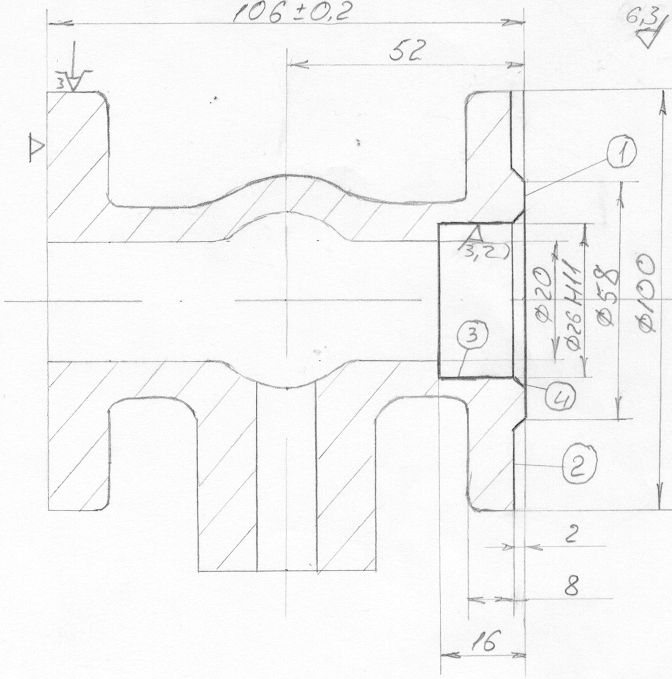

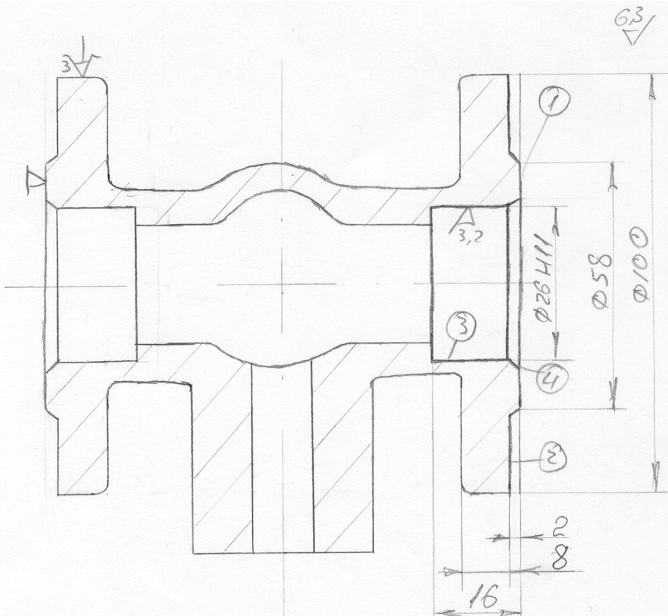

По назначению

деталь является

переходником

в системе

распределения

жидкости. Деталь

имеет на торцах

по четыре крепежных

отверстия, и

на боковом одно

с размером М27

мм.

Материал

заготовки чугун

СЧ 10.

Основные

требования

к параметрам

шероховатости

Ra

6.3, Ra

3.2.

Деталь «Корпус»

является

технологичной,

она не имеет

труднодоступных

поверхностей

и не требует

специального

инструмента.

2.2 Обоснование

выбора оборудования.

По условию

проекта деталь

должна быть

обработана

на станка с

ЧПУ.

Обработка

поверхностей

вращения производится

на универсальном

модифицированном

станке с ЧПУ

16К20ФЗ токарной

группы.

Торцевая

поверхность

и резьбовое

отверстие

перпендикулярное

оси детали, а

также крепежные

отверстия

обрабатываются

на многоцелевом

обрабатывающем

центре 2206ВМФ4

с горизонтальным

расположением

шпинделя. Станок

относится к

сверлильно-фрезерно-расточной

группе.

2.3 Разработка

маршрутного

техпроцесса.

Технологический

процесс механической

обработки

детали «Корпус»

представлен

в форме маршрутной

карты с операционными

эскизами.

3. Выбор инструментальной

оснастки для

операции токарная

с ЧПУ.

Расчет

инструментальной

оснастки будет

производиться

для операции

015 Токарная с

ЧПУ.

Установ 1

3.1 Наименование

операции - токарная

с ЧПУ

Содержание

1 перехода: подрезать

торец в размер

104 мм.

3.1.1 Исходные

данные Материал

детали - Чугун

СЧ 10. Вид заготовки

- литье.

Характер

обрабатываемой

поверхности

по корке, припуск

прерывистый.

Отклонение

размера по 11

квалитету

точности. Параметр

шероховатости

Ra

6,3.

3.1.2 Расчет режимов

резания

Глубина

резания t=2,5

мм.

Подача - при

черновом точении

принимается

максимально

допустимая

по мощности

оборудования,

жесткостью

системы СПИД,

прочности

режущей пластины

и прочности

державки. S=0,95

мм/об. [1,стр.266,т.П]

Скорость

резания

Су

V=————

Ку

тТЗУ

Показатели

степени и

коэффициенты

выбираются

из таблиц.

[1,стр.267] Коэффициент

K.v=K.mv

K.nv

K-hv

К-иу К-г, учитывает

поправки на

обрабатываемый

материал, состояние

обрабатываемой

поверхности,

материала

режущей части

резца, геометрических

параметров.

Ку=1,2*0,9*1,5*1*0,87=1,41

292

V=

————————— 1,41

= 160 м/мин

бО0'2^011^^0'2

Сила резания

[1,стр.271]

Pz,x,y=10CptxSУVnKp=10*92*2.51*0.950•75*1600*(2*l*1.18*l*l)=2415H.

Мощность резания

PzV

2415*160 N=

———— = ————— =

6.3 кВт

1020*60 1020*60 Частота

вращения шпинделя

1000*V

1000*160 n=

= = 565 мин'1

TC*Dmax

3.14*90 принимаем

п=500 мин"1

3.1.3 Станок и

оснастка Станок

- токарный с

ЧПУ 16К20ФЗ Частота

вращения 10.. .2000

мин'1 Пределы

подач 0,01.. .2,8 мм/об

Мощность главного

привода 11кВт

Ограничение

габаритов

державки не

более 25х40мм (ВхН)

Место крепления

РИ на станке

- револьверная

головка. . Наименование

крепежно-присоединительной

части станка

для закрепления

РИ - гнездо

цилиндрическое

с рифленьем

и клином. Размер

гнезда 050мм (Н7)

3.1.4 Инструмент

режущий: резец

проходной (ГОСТ

21151-75*) с механическим

креплением

твердосплавной

пластины [3,стр.

168]

ограничения

на параметры

РИ, связанные

с технологическим

процессом

механической

обработки,

отсутствуют.

3.1.5 Определение

размеров ВИ

Размеры

крепежно-присоединительной

части ВИ для

закрепления

на станке

соответствуют

размеру гнезда

револьверной

головки: диаметр

хвостовика

50h6

мм, остальные

размеры по

каталогу [2]

Размеры

крепежно-присоединительной

части ВИ для

закрепления

РИ:

квадратный

паз 25х25 мм, габаритные

размеры: общая

длина 138мм, максимальные

размеры 100х138мм,

длина посадочного

хвостовика

78мм.

3.1.6 Выбор конструктивной

схемы ИБ револьверная

головка ——>

ВИ ————1> РИ

3.1.7 Конструктивная

схема ВИ:

крепежная

часть станка

———I»' корпус

ВИ ——^ крепежная

часть режущего

инструмента

3.1.8 Описание

инструментального

блока для операции

токарная с ЧПУ

- подрезка торца.

Подготовка

инструментальной

оснастки для

станков с ЧПУ

заключается

в том, что РИ к

станку доставляется

с составе

инструментального

блока (ИБ).

ИБ для подрезания

торца состоит

из проходного

резца (поз.1) и

резцедержателя

(поз.2). Резец

закреплен в

резцедержателе

тремя винтами

(позю4), через

подпружиненную

планку (поз.З).

Хвостовик

резцедержателя

соответствует

посадочному

гнезду револьверной

головки станка

мод. 16К20ФЗ и равен

050h6.

3.2 Наименование

операции - токарная

с ЧПУ

Содержание

2 перехода: расточить

отверстие в

размер 026Н11 мм

и снять фаску

согласно размеру.

3.2.1 Исходные

данные Материал

детали - Чугун

СЧ 10. Вид заготовки

- литье.

Характер

обрабатываемой

поверхности

по корке, припуск

прерывистый.

Параметр

шероховатости

Ra

3,2

3.2.2 Расчет режимов

резания

Растачивание

отверстия будем

вести в два

прохода, глубина

резания t==l,5

mm,

'

Подача при

растачивании

8=0,25 мм/об. [1,стр.267,т.12]

Скорость резания

Су

ЛУ

Показатели

степени и

коэффициенты

выбираются

из таблиц.

[1,стр.267] Коэффициент

Kv=Kmv

K-nv

K.hv

киу Кг?

учитывает

поправки на

обрабатываемый

материал, состояние

обрабатываемой

поверхности,

материала

режущей части

резца, геометрических

параметров.

Ку=1,1*0,85* 1,2* 1*0,87=0,97

292

V=

—————————0,97=155

м/мин

бО0'2!^0'^^0'2

Сила резания

[1,стр.271]

Pz^lOCptyV"!^

10*92*1,51*0,250•75*1550*(1*1,

.*U8*1*1)=633

H.

Мощность резания

P^V

633*155 ———— = —————

= ,6 кВт

1020*60 1020*60 Частота

вращения шпинделя

1000*V

1000*155 n=

——————— = =1897 мин

7t*Dmax

3.14*26 принимаем

п=2000 мин'

3.2.3 Станок и

оснастка

Станок - токарный

с ЧПУ 16К20ФЗ

Частота

вращения 10... 2000

мин'1

Пределы подач

0,01.. .2,8 мм/об

Мощность

главного привода

11кВт

Ограничение

габаритов

державки не

более 25х40мм (ВхН)

Место крепления

РИ на станке

- револьверная

головка

Наименование

крепежно-присоединительной

части станка

для закрепления

РИ - гнездо

цилиндрическое

с рифленьем

и клином Размер

гнезда 050мм (Н7)

3.2.4 Инструмент

режущий: резец

расточной с

tp=90,

с трехгранной

пластиной из

твердого сплава

[3,стр. 170]

ограничения

на параметры

РИ, связанные

с технологическим

процессом

механической

обработки,

отсутствуют.

3.2.5 Определение

размеров ВИ

Для крепления

РИ В револьверной

головке применяем

две переходные

втулки.

Размеры

крепежно-присоединительной

части ВИ для

закрепления

на станке

соответствуют

размеру гнезда

револьверной

головки: диаметр

хвостовика

50h6

мм, остальные

размеры по

каталогу [2]

Размеры

крепежно-присоединительной

части ВИ для

закрепления

РИ:

втулка с

отверстием

016мм, габаритные

размеры: общая

длина 159мм, максимальные

размеры 159х70мм.

3.2.6 Выбор конструктивной

схемы ИБ револьверная

головка ——1>

ВИ ————|>РИ

3.2.7 Конструктивная

схема ВИ:

крепежная

часть станка

———^ два переходника

——^ крепежная

часть режущего

инструмента

(лист 8)

3.2.8 Описание

инструментального

блока для операции

токарная с ЧПУ

- подрезка торца.

Подготовка

инструментальной

оснастки для

станков с ЧПУ

заключается

в том, что РИ к

станку доставляется

с составе

инструментального

блока (ИБ).

ИБ для растачивания

отверстия

состоит из

расточного

резца (поз.1),

переходной

втулки (поз.2),

второй переходной

втулки (поз.З).

Резец закреплен

в резцедержателе

винтами (позю4).

Хвостовик

резцедержателя

соответствует

посадочному

гнезду револьверной

головки станка

мод. 16К20ФЗ и равен

050h6.

Установ 2

3.3 На этом установе

обрабатываются

симметричные

поверхности.

Применяются

те же инструменты,

что и на установе

1, расчеты режимов

резания, конструктивные

схемы ВИ и ЦБ

будут одинаковыми.

4. Общие выводы.

Основной

особенностью

изготовления

деталей на

станках с ЧПУ

является новый

подход к разработке

технологического

процесса: технолог

должен стремиться

к максимальной

концентрации

операции,

минимальному

количеству

переустановок

детали, т.е. к

возможности

обработать

за одну операцию

как можно больше

поверхностей.

Так появилось

оборудование

типа «обрабатывающий

центр», на котором

можно обработать

все возможные

поверхности

с минимальным

числом переустановок,

что сокращает

время обработки

и повышает

точность

поверхностей.

Инструментальная

оснастка для

таких станкой

строится на

основе модульного

принципа и

соответствует

требованиям

производства.

К ним относится

прежде всего:

быстро сменность

и взаимозаменяемость,

простота сборки

и разборки,

минимальное

количество

станков, высокая

точность

центрирования,

виброустойчивость

в широком диапазоне

режимов резания

жесткость

соединений

в радиальном

и осевом направлениях

при максимальных

нагрузках.

Список используемой

литературы.

1. Справочник

технолога-машиностроителя.

В 2-х т. Т. 2/Под ред.

А.Г. Косиловой

и Р.К. Мещерякова.

- М.: Машиностроение,

1985.

2. Режущий и

вспомогательный

инструмент

для гибгих

производственных

модулей. Каталог.

ВНИИ Инструмент.

М., ВНИИ ТЭМП,

1988.

3. Кузнецов

Ю.И., Маслов А.Р.,

Оснастка для

станков с ЧПУ:

. Справочник.

- 2-е изд., перераб.

и доп. - М.: Машиностроение,

1990

Министерство

общего и профессионального

образования

Р.Ф. Министерство

общего и профессионального

образования

Р.Ф.

Московская

Государственная

Академия

Приборостроения

и Информатики

Кафедра

______________________________________

Допустить к

защите:

«___» ____________ 2000 г.

Руководитель

______________

Пояснительная

записка к курсовому

проекту

Тема

проекта: «Разработать

инструментальную

оснастку к

технологии

изготовления

детали «корпус»

в условиях

обработки на

станках с ЧПУ»

Проект

выполнил студент:

Бакачёв Андрей

Игоревич

шифр:

96009 группа:

МТ-8 факультет:

ВФ

Специальность:

1201

Нормоконтроль

______________________________________________________

Курсовой

проект защищен

с оценкой:

___________________________________

Руководитель:

_______________________________________________________

Члены

комиссии:

_____________________________________________________

_____________________________________________________

Москва

2000 г.

Содержание Содержание

| 1. Введение |

3 |

| 2. Постановка

задачи |

4 |

| 3. Разработка

технологического

процесса |

5 |

| 3.1. Описание

детали «Корпус» |

5 |

| 3.2. Обоснование

выбора оборудования |

7 |

| 3.3. Разработка

маршрутного

техпроцесса |

8 |

| 4. Выбор

инструментальной

оснастки для

операции токарная

с ЧПУ |

11 |

| 5. Общие

выводы |

18 |

| 6. Список

литературы |

19 |

1.

Введение. 1.

Введение.

2.  Постановка

задачи. Постановка

задачи.

На основе

спроектированного

технологического

процесса механической

обработки,

детали типа

«Корпус» на

станках с ЧПУ,

разработать

инструментальную

оснастку для

одной из операций.

Кроме режущего

инструмента

(РИ) и вспомогательного

инструмента

(ВИ), к инструментальной

оснастке относятся

инструменты

и средства

настройки

инструмента

на размер вне

станка.

3.  Разработка

технологического

процесса. Разработка

технологического

процесса.

3.1. Описание детали

«Корпус».

По назначению

деталь является

переходником

в системе

распределения

жидкости. Деталь

имеет на торцах

по четыре крепежных

отверстия, и

на боковом одно

с размером М27

мм.

Материал заготовки

– чугун СЧ10.

HB 190.

Основные требования

к параметрам

шероховатости

Ra

6.3, Ra

3.2.

Все литейные

радиусы R5.

Деталь «Корпус»

является

технологичной,

так как она не

имеет труднодоступных

поверхностей

и не требует

специального

инструмента.

3.2.

Обоснование

выбора оборудования 3.2.

Обоснование

выбора оборудования

По условию

проекта деталь

должна быть

обработана

на станках с

ЧПУ.

Обработка

поверхностей

вращения производится

на универсальном

модифицированном

станке с ЧПУ

16К20ФЗ токарной

группы.

Торцевая поверхность

и резьбовое

отверстие

перпендикулярное

оси детали, а

также крепежные

отверстия

обрабатываются

на многоцелевом

обрабатывающем

центре 2206ВМФ4

с горизонтальным

расположением

шпинделя. Станок

относится к

сверлильно-фрезерно-расточной

группе.

3.3

Разработка

маршрутного

технологического

процесса. 3.3

Разработка

маршрутного

технологического

процесса.

Технологический

процесс механической

обработки

детали «Корпус»

представлен

в форме маршрутной

карты с операционными

эскизами.

Маршрутная

карта Маршрутная

карта

|

№№

операции,

перехода.

|

Наименование

операции,

содержание

перехода

|

Операционный

эскиз

|

0

005

1

2

3

4

|

Литье,

обрубка, очистка

заготовки

Токарная

с ЧПУ

Установ

1

Подрезать

торец 1 в размер

1060,2мм

Подрезать

торец 2 согласно

размеру

Расточить

отверстие

3

и снять фаску

4 согласно размеру

Установ

2

Подрезать

торец 1 в размер

1040,2мм

Подрезать

торец 2 согласно

размеру

Расточить

отверстие

3

и снять фаску

4 согласно размеру

|

|

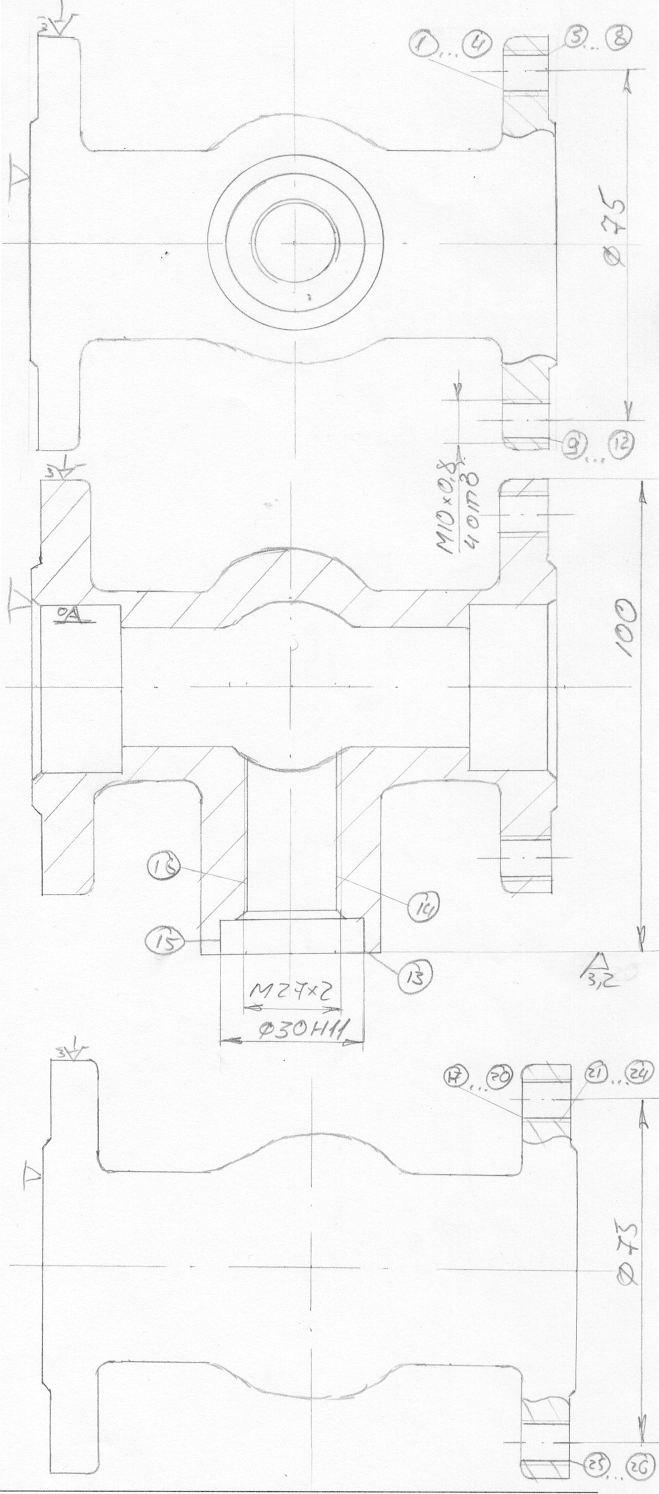

010

1

2

3

4

5

6

7

8

9

10

|

Сверлильно-фрезерно-расточная

с ЧПУ

Установ1

Центровать

отв. 1…4

Сверлить

отв. под резьбу

9,2мм 5…8

Нарезать

резьбу М100,8

9…12

Фрезеровать

пов. Согласно

размеру 13

Зенкеровать

отв. 25мм

14

Зенкеровать

отв. 30H11мм

15

Нарезать

резьбу М272

согласно размеру

16

Установ

2

Центровать

отв. 17…20

Сверлить

отв. под резьбу

9,2мм 21…24

Нарезать

резьбу М100,8

25…28

|

|

4.

Выбор инструментальной

оснастки для

операции токарная

с ЧПУ. 4.

Выбор инструментальной

оснастки для

операции токарная

с ЧПУ.

Расчет инструментальной

оснастки будет

производиться

для операции

токарная с ЧПУ.

Установ 1

4.1 Наименование

операции - токарная

с ЧПУ

Содержание

1 перехода:

подрезать

торец в размер

104 мм.

4.1.1 Исходные

данные:

Материал детали

- Чугун СЧ 10. Вид

заготовки -

литье.

Характер

обрабатываемой

поверхности

по корке, припуск

прерывистый.

Отклонение

размера по 11

квалитету

точности.

Параметр

шероховатости

Ra

6,3.

4.1.2 Расчет режимов

резания

Глубина резания

t=2,5 мм.

Подача - при

черновом точении

принимается

максимально

допустимая

по мощности

оборудования,

жесткостью

системы СПИД,

прочности

режущей пластины

и прочности

державки. S=0,95

мм/об. [1,стр.266,т.11]

Скорость резания

V =

(Cv /

Tm *

tx *

Sy ) *

Kv

Показатели

степени и

коэффициенты

выбираются

из таблиц.

[1,стр.267]

Коэффициент

Kv,

учитывает

поправки на

обрабатываемый

материал, состояние

обрабатываемой

поверхности,

материала

режущей части

резца, геометрических

параметров.

Kv

= Kmv

* Knv

* Khv

* Киv

* Кг

Кv =

1,2 * 0,9

* 1,5 *

1 * 0,87

= 1,41

V = (292 / 600,2 * 2,50,15

* 0,950,2) * 1,41= 160 м/мин

Сила резания

[1,стр.271]

Pz,x,y = 10 * Cp * tx * Sy

* Vn * Kp

Pz,x,y

= 10 * 92 * 2,51 *

0.950,75 *

1600 *

(2 * l * 1,18 * l * l) = 2415 H

Мощность

резания Мощность

резания

N = Pz

* V / 1020 * 60

N= 2415 * 160 / 1020 *

60 = 6,3 кВт

Частота вращения

шпинделя

n = 1000 * V /

* Dmax

n = 1000 * 160 / 3,14 * 90 = 565 мин-1

принимаем n

= 500 мин-1

4.1.3 Станок и оснастка

Станок - токарный

с ЧПУ 16К20ФЗ

Частота вращения

10…2000 мин-1

Пределы подач

0,01…2,8 мм/об

Мощность главного

привода 11кВт

Ограничение

габаритов

державки не

более 2540мм

(ВН)

Место крепления

РИ на станке

- револьверная

головка.

Наименование

крепежно-присоединительной

части станка

для закрепления

режущего инструмента

- гнездо цилиндрическое

с рифленьем

и клином.

Размер гнезда

50мм (Н7).

4.1.4 Инструмент

режущий: резец

проходной (ГОСТ

21151-75) с механическим

креплением

твердосплавной

пластины [3,стр.

168]

ограничения

на параметры

режущего инструмента,

связанные с

технологическим

процессом

механической

обработки,

отсутствуют.

4.1.5 Определение

размеров

вспомогательного

инструмента

Размеры

крепежно-присоединительной

части вспомогательного

инструмента

для закрепления

на станке

соответствуют

размеру гнезда

револьверной

головки: диаметр

хвостовика

50h6 мм, остальные

размеры по

каталогу [2]

Размеры

крепежно-присоединительной

части вспомогательного

инструмента

для закрепления

режущего инструмента:

квадратный

паз 2525

мм, габаритные

размеры: общая

длина 138мм, максимальные

размеры 100138мм,

длина посадочного

хвостовика

78мм.

4.1.6 Выбор конструктивной

схемы инструментального

блока (ИБ)

револьверная

головка

ВИ РИ

4.1.7 Конструктивная

схема вспомогательного

инструмента:

крепежная

часть станка

корпус ВИ

крепежная часть

РИ крепежная

часть станка

корпус ВИ

крепежная часть

РИ

4.1.8 Описание

инструментального

блока для операции

токарная с ЧПУ

- подрезка торца.

Подготовка

инструментальной

оснастки для

станков с ЧПУ

заключается

в том, что режущий

инструмент

к станку доставляется

в составе

инструментального

блока.

Инструментальный

блок для подрезания

торца состоит

из проходного

резца (поз.1) и

резцедержателя

(поз.2). Резец

закреплен в

резцедержателе

тремя винтами

(позю4), через

подпружиненную

планку (поз.З).

Хвостовик

резцедержателя

соответствует

посадочному

гнезду револьверной

головки станка

мод. 16К20ФЗ и равен

50h6.

4.2 Наименование

операции - токарная

с ЧПУ

Содержание

2 перехода: расточить

отверстие в

размер 26Н11

мм и снять фаску

согласно размеру.

4.2.1 Исходные данные

Материал детали

- Чугун СЧ 10.

Вид заготовки

- литье.

Характер

обрабатываемой

поверхности

по корке, припуск

прерывистый.

Параметр

шероховатости

Ra 3,2

4.2.2 Расчет режимов

резания

Растачивание

отверстия будем

вести в два

прохода,

глубина

резания t

= l,5 мм,

Подача при

растачивании

S = 0,25 мм/об.

[1,стр.267,т.12]

Скорость резания

V =

(Cv /

Tm *

tx *

Sy ) *

Kv

Показатели

степени и

коэффициенты

выбираются

из таблиц.

[1,стр.267]

Коэффициент

Kv,

учитывает

поправки на

обрабатываемый

материал, состояние

обрабатываемой

поверхности,

материала

режущей части

резца, геометрических

параметров.

Kv =

Kmv *

Knv *

Khv *

Киv * Кг

Кv = 1,1 * 0,85 * 1,2 * 1

* 0,87 = 0,97

V = (292 / 600,2 * 1,50,15

* 0,250,2) * 0,97= 155 м/мин

Сила резания

[1,стр.271]

Pz,x,y = 10 * Cp * tx * Sy

* Vn * Kp

Pz,x,y

= 10 * 92 * 1,51 *

0,250,75 *

1550 *

(1 * l,1 * 1,18 * l * l) = 633 H

Мощность

резания Мощность

резания

N = Pz

* V / 1020 * 60

N= 633 * 155 / 1020 * 60 = 1,6 кВт

Частота вращения

шпинделя

n = 1000 * V /

* Dmax

n = 1000 * 155 / 3,14 * 26 = 1897 мин-1

принимаем n

= 2000 мин-1

4.2.3 Станок и оснастка

Станок - токарный

с ЧПУ 16К20ФЗ

Частота вращения

10…2000 мин-1

Пределы подач

0,01…2,8 мм/об

Мощность главного

привода 11кВт

Ограничение

габаритов

державки не

более 2540мм

(ВН)

Место крепления

режущего инструмента

на станке -

револьверная

головка

Наименование

крепежно-присоединительной

части станка

для закрепления

режущего инструмента

- гнездо цилиндрическое

с рифленьем

и клином

Размер гнезда

50мм (Н7)

4.2.4 Инструмент

режущий

резец расточной

с =90,

с трехгранной

пластиной из

твердого сплава

[3,стр.170]

ограничения

на параметры

режущего инструмента,

связанные с

технологическим

процессом

механической

обработки,

отсутствуют.

4.2.5 Определение

размеров

вспомогательного

инструмента

Для крепления

режущего инструмента

в револьверной

головке применяем

две переходные

втулки.

Размеры

крепежно-присоединительной

части ВИ для

закрепления

на станке

соответствуют

размеру гнезда

револьверной

головки: диаметр

хвостовика

50h6 мм, остальные

размеры по

каталогу [2]

Размеры

крепежно-присоединительной

части ВИ для

закрепления

РИ: втулка с

отверстием

16мм,

габаритные

размеры: общая

длина 159мм, максимальные

размеры 15970мм.

4.2.6 Выбор конструктивной

схемы инструментального

блока

револьверная

головка

ВИ

РИ

4.2.7 Конструктивная

схема вспомогательного

инструмента:

крепежная часть

станка

два переходника

крепежная часть

РИ

4.2.8 Описание

инструментального

блока для операции

токарная с ЧПУ

- подрезка торца.

Подготовка

инструментальной

оснастки для

станков с ЧПУ

заключается

в том, что режущий

инструмент

к станку доставляется

в составе

инструментального

блока.

Инструментальный

блок для растачивания

отверстия

состоит из

расточного

резца (поз.1),

переходной

втулки (поз.2),

второй переходной

втулки (поз.3).

Резец закреплен

в резцедержателе

винтами (поз.4). Инструментальный

блок для растачивания

отверстия

состоит из

расточного

резца (поз.1),

переходной

втулки (поз.2),

второй переходной

втулки (поз.3).

Резец закреплен

в резцедержателе

винтами (поз.4).

Хвостовик

резцедержателя

соответствует

посадочному

гнезду револьверной

головки станка

мод. 16К20ФЗ и равен

50h6.

Установ

2 Установ

2

4.3 На этом установе

обрабатываются

симметричные

поверхности.

Применяются

те же инструменты,

что и на установе

1, расчеты режимов

резания, конструктивные

схемы вспомогательного

инструмента

и инструментального

блока будут

одинаковыми.

5.

Общие выводы. 5.

Общие выводы.

Основной особенностью

изготовления

деталей на

станках с ЧПУ

является новый

подход к разработке

технологического

процесса: технолог

должен стремиться

к максимальной

концентрации

операции,

минимальному

количеству

переустановок

детали, т.е. к

возможности

обработать

за одну операцию

как можно больше

поверхностей.

Так появилось

оборудование

типа «обрабатывающий

центр», на котором

можно обработать

все возможные

поверхности

с минимальным

числом переустановок,

что сокращает

время обработки

и повышает

точность

поверхностей.

Инструментальная

оснастка для

таких станков

строится на

основе модульного

принципа и

соответствует

требованиям

производства.

К ним относится

прежде всего:

быстро сменность

и взаимозаменяемость,

простота сборки

и разборки,

минимальное

количество

станков, высокая

точность

центрирования,

виброустойчивость

в широком диапазоне

режимов резания

жесткость

соединений

в радиальном

и осевом направлениях

при максимальных

нагрузках.

6.

Список используемой

литературы. 6.

Список используемой

литературы.

Справочник

технолога-машиностроителя.

В 2-х т. Т. 2 / под ред.

А.Г. Косиловой

и Р.К. Мещерякова.

- М.: Машиностроение,

1985.

Режущий

и вспомогательный

инструмент

для гибких

производственных

модулей. Каталог.

ВНИИ Инструмент.

М., ВНИИ ТЭМП,

1988.

Кузнецов

Ю.И., Маслов А.Р.,

Оснастка для

станков с ЧПУ:

Справочник.

- 2-е изд., перераб.

и доп. - М.: Машиностроение,

1990

|