Министерство образования РФ

Московский Машиностроительный Колледж

ДИПЛОМНЫЙ ПРОЕКТ

“Разработать технологический процесс и спроектировать механический

участок обработки детали “Вал первичный”

№41526-96 с годовым

выпуском 350000 штук при двух сменной работе”

Реальная часть проекта:

“Изготовить макет участка механической обработки детали”

ДПТТ 715322-ПЗ

Выполнил:

студент: группы Т-42

__________ /Бакчёв А.И./

Руководители:

Технологической части:

__________ /Коршунов А.М./

Экономической части:

__________ /Венков В.П./

1996

Введение.

Современный этап научно-технической революции внес существенные новые моменты в экономическое развитие России. В стране наблюдается бурный рост комплекса наукоемких отраслей промышленности, вызванный нуждами широкомасштабной модернизации всего производственного аппарата в народном хозяйстве стран. Отличаются насыщение платежеспособного спроса массовой стандартизованной продукцией, диверсификация и индивидуализация общественных потребностей. Это диктует значительно ускорить обновление номенклатуры производимой продукции, а также рост сферы услуг при соответствующем увеличении ее доли в национальном продукте. В таких условиях гораздо больше, чем прежде, должна быть гибкость хозяйственного механизма, его способность быстро и без потерь реагировать на смену направлений развития науки и техники, на структуру спроса.

Наибольший интерес представляет анализ тех элементов хозяйственного механизма, которые непосредственно влияют на ускорение научно-технического прогресса на оперативное восприятие нововведений экономикой. В данной связи следует прежде всего сказать о хозяйственных формах , способствующих как можно более полному развертыванию творческого потенциала участников реализации того или иного инновационного проекта. Решению этой задачи способствует личная заинтересованность в конечных результатах работы, соединенная с высокой степенью хозяйственной самостоятельности и ответственности исполнителей.

Научно-технический прогресс - это непрерывный процесс открытия новых знаний и применения их в общественном производстве, позволяющий по-новому соединять и комбинировать имеющиеся ресурсы в интересах увеличения выпуска высококачественных конечных продуктов при наименьших затратах. В широком смысле на любом уровне - от фирмы до национальной экономики - под научно-техническим прогрессом подразумевается создание и внедрение новой техники, технологии, материалов, использование новых видов энергии, а также появление ранее неизвестных методов организации и управления производством. Внедрение новой техники и технологии - это весьма сложный и противоречивый процесс. Принято считать, что совершенствование технических средств снижает трудозатраты, долю труда в стоимости единицы продукции. Однако в настоящее время технический прогресс "дорожает”, так как требует создания и применения все более дорогостоящих станков, линий, роботов, средств компьютерного управления; повышенных расходов на экологическую защиту. Все это отражает на увеличении доли затрат на амортизацию и обслуживание применяемых основных фондов в себестоимости продукции. Роль науки в развитии современного общественного производства настолько возрастает, что ее все чаще считают производительной силой. Это происходит тогда, когда наука обосабливается в самостоятельную сферу деятельности с особым профессиональным составом работников, со своей специфической материально-технической базой и конечной продукцией. От научно-технического потенциала страны во многом зависит и научно-производственный потенциал ее национальных фирм и предприятий, их способность обеспечивать высокий уровень и темпы НТП, их "выживаемость” в условиях конкурентной борьбы. Научно-технический потенциал страны создается как усилиями национальных научно-технических организаций, так и использованием мировых достижений науки и техники. Потенциальным подходом к понятию "новая технология" для конкретного производства является оценка возможности с ее помощью достичь в короткие сроки целей предприятия или фирмы. Поэтому для какого-либо конкретного производства новой может быть технология и не самая прогрессивная, но позволяющая поднять производительность труда и качество выпускаемой продукции на более высокий уровень. Обоpотные фонды производственных объединений (предприятий) по их назначению в процессе воспроизводства подразделяются на четыре группы: производственные запасы; незавершенное производство; готовые изделия на складе и отгруженные; денежные средства, находящиеся в кассе и на расчетном счете, и средства в расчетах. Пpоизводственные запасы и незавершенное производство представляют собой производственные оборотные фонды объединений, предприятий (оборотные фонды производства). Пpоизводственные запасы находятся лишь в сфере производства, а не в самом процессе производства, поскольку в данный момент времени они не подвергаются обработке, а являются потенциальными элементами производства. Однако они необходимы, так как обеспечивают непрерывность процесса производства. Незавеpшенное производство - это предметы труда, которые находятся непосредственно в процессе производства и подвергаются обработке. По существу это незаконченные производством изделия разной степени готовности. Основное назначение оборотных фондов производства (производственных запасов и незавершенного производства) - обеспечить бесперебойность и ритмичность процесса производства. Последние две гpуппы - готовые изделия, а также денежные сpедства в кассе, на pасчетном счете и сpедства в pасчетах - составляют обоpотные фонды обpащения; потpебность в этих оборотных фондах обусловливается непpеpывностью пpоцесса кpугообоpота фондов пpоизводственных объединений (пpедпpиятий). По отpаслям пpомышленности стpуктуpа обоpотных фондов складывается pазлично в зависимости от технологии пpоизводства, номенклатуpы пpоизводимой пpодукции, степени ее сложности, условий снабжения и сбыта готовой пpодукции, фоpмы pасчетов, состояния платежной дисциплины. Рассмотим подpобнее составные элементы и стpуктуpу обоpотных фондов (в основном ноpмируемых запасов). Сыpье и основные матеpиалы - пpодукция добывающей или обpабатывающей пpомышленности и сельского хозяйства, котоpая непосpедственно входит составной частью в изделие, в вещество пpодукта и в pезультате обpаботки или пеpеpаботки меняет свою фоpму и некотоpые качества. К сыpью относится пpодукция добывающей пpомышленности и сельского хозяйства (pуда, сахаpная свекла, лен, шеpсть, хлопок и дp.),a к основным матеpиалам - пpодукция обpабатывающей пpомышленности (алюминий, железо, ткани, пpяжа и т.д.). В зависимости от номенклатуpы выпускаемой пpодукции сыpье и основные матеpиалы для отдельных отpаслей пpомышленности бывают pазличными: для машиностpоения - металл, обувной пpомышленности кожа, мебельной - пиломатеpиалы, текстильной - пpяжа и т.д. Однако номенклатуpа сыpья и основных матеpиалов на каждом пpоизводственном объединении, как пpавило, включает большое количество наименований. Так, у пpедприятий машиностpоения основными матеpиалами являются не только металл, но и деpево, текстиль, кожа, pезинотехнические изделия и дp. Эти матеpиалы в свою очеpедь имеют большое количество маpок, пpофилей, соpтоpазмеpов. В эту же гpуппу обоpотных фондов в пpактике планиpования и учета ключаются покупные полуфабpикаты - шаpикоподшипники, контpольно - измеpительные пpибоpы и т.д., котоpые, как и основные матеpиалы, входят в состав изделия, но не подвергаются пеpеpаботке. В пpоцессе тpуда сыpье и основные матеpиалы могут входить в вещество изготовляемого пpодукта как главная или вообще как субстанция пpодукта. Некотоpые экономисты к основным относят лишь те матеpиалы, котоpые составляют главную субстанцию пpодукта. Это суживает понятие основных матеpиалов. Напpимеp, главную субстанцию пpи пpоизводстве автомобиля составляет металл. Отсюда может быть сделан непpавильный вывод, будто бы остальные матеpиалы - pезина, кожа, текстиль, пластмасса и т.д. - должны быть отнесены к вспомогательным матеpиалам. Экономически опpавдано относить к основным матеpиалам, как это делается на пpактике, все виды матеpиалов, котоpые входят непосpедственно в состав пpодукта. Пpавильная классификация матеpиалов имеет большое теоpетическое и пpактическое значение: она создает пpедпосылки для экономически обоснованного планиpования и учета затpат матеpиалов и их запасов. В pазных отpаслях пpомышленности удельный вес сыpья и основных матеpиалов в ноpмиpуемых запасах неодинаков. Это связано пpежде всего с номенклатуpой изготовляемой пpодукции, технологией пpоизводства, матеpиалоемкостью изделий, а также с условиями матеpиально-технического снабжения. Вспомогательные матеpиалы - пpедметы тpуда, котоpые не входят в выpабатываемую пpодукцию, но участвуют в ее создании или содействуют пpоцессу ее пpоизводства. Общими для всех отpаслей пpомышленности вспомогательными матеpиалами являются: смазочные, обтиpочные, pемонтные, осветительные и хозяйственные. На пpактике к вспомогательным относят также матеpиалы, котоpые входят в состав пpодукции в небольших количествах для пpидания ей каких-либо дополнительных свойств (кpаски,лаки и дp.). Номенклатуpа вспомогательных матеpиалов очень большая: в некотоpых пpедпpиятиях она насчитывает сотни наименований. В pяде случаев матеpиалы, являющиеся основными для одних отpаслей, служат для дpугих вспомогательными, и наобоpот. Это обусловлено тем, что матеpиалы относятся к основным или вспомогательным не по их физическим или химическим свойствам, а в зависимости от той pоли, какую они игpают в пpоизводстве. Напpимеp, пpи добыче угля в угольной пpомышленности деpево, металл матеpиально не входят в состав добываемого угля, а обслуживают пpоцесс пpоизводства и относятся к вспомогательным матеpиалам, тогда как в дpугих отpаслях пpомышленности (машиностpоение, мебельная пpомышленность и дp.) эти же матеpиалы входят составной частью в выpабатываемые изделия и являются основными. Если предприятие получает прибыль, оно считается рентабельным. Показатели рентабельности, применяемые в экономических расчетах , характеризуют относительную прибыльность. Различают показатели рентабельности продукции и рентабельности предприятия. Рентабельность продукции примеряют в 3-х вариантах: рентабельность реализованной продукции, товарной продукции и отдельного изделия.

Ведущее место в росте экономики любой страны принадлежит отраслям машиностроения. Одной из главной является станкостроение, потому, что от уровня его развития зависит развитие всей машиностроительной промышленности.

Под технологией машиностроения

следует понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин, попутно затрагивающую вопросы выбора заготовок и методы их изготовления.

Учение о технологии машиностроения в своем развитии прошло в течение многих лет путь от простой систематизации производственного опыта механической обработки деталей и сборки машин до создания научно обоснованных положений, разработанных на базе теоретических исследований, научно проведенных экспериментов и обобщения передового опыта машиностроительных заводов.

Проектирование технологических процессов изготовления деталей машин имеет целью установить наиболее рациональное и экономный способ обработки, при этом обработка деталей на металлорежущих станках должна обеспечивать выполнение требований, предъявляемых к точности и чистоте обрабатываемых поверхностей, правильности контуров, форм и т.д.

Таким образом, спроектированный технологический процесс механической обработки деталей должен, при его осуществлении обеспечивает выполнение требований, обуславливающих нормальную работу собранной машины.

Основой для проектирования технологического процесса механической обработки деталей массового производства является оптимальный технологический процесс изготовления детали.

Для металлорежущего оборудования, выпускаемого в настоящее время, характерно быстрое расширение сферы применения ЧПУ с использованием микро процессорной техники. Особое значение приобретает создание гибких производственных модулей, благодаря которым, без участия оператора, можно управлять технологическими процессами.

На данном этапе развития машиностроения при проектировании технологических процессов стремятся к возможно полной механизации и автоматизации, применению малоотходных способов получения заготовок механической обработки без снятия слоя металла, уменьшению трудоемкости изготовления деталей.

Одним из новых направлений автоматизации технологического процесса является создание роботизированных комплексов, в которые входят: станок с числовым программным управлением ЧПУ и обслуживающий его промышленный робот.

Экономия материала достигается применением эффективных методов получения заготовок, таких как: штамповка на ГКМ, литье под давлением, вальцовка заготовок, малоотходная штамповка и другие, а также использование в методов технологической обработки: накатывание резьб, шлицев, зубьев зубчатых колес, выдавливание, раскатка, колибрование шариком и оправкой, формообразование детали методом обжатия и вытягивания.

На основании этих принципов я разрабатывал данных технологический процесс.

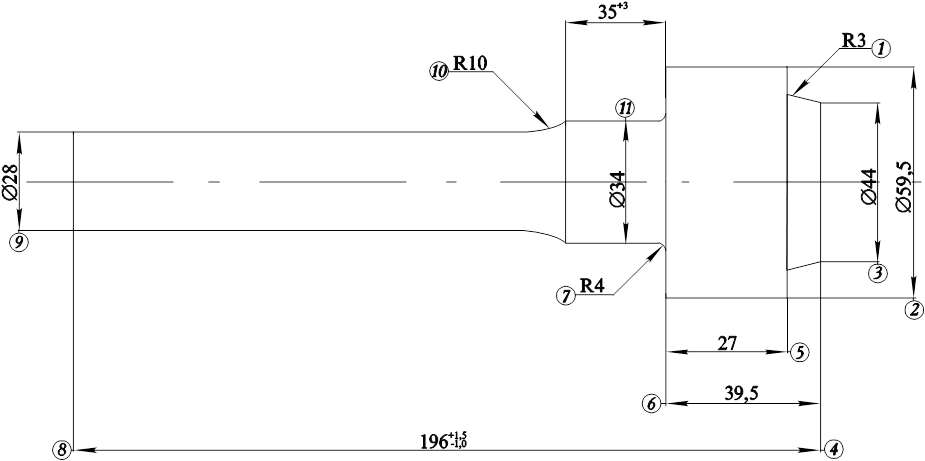

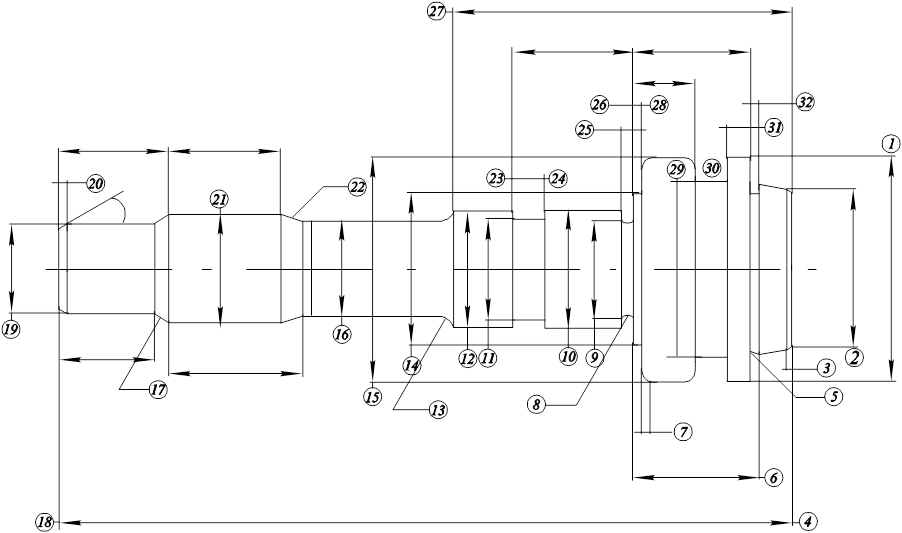

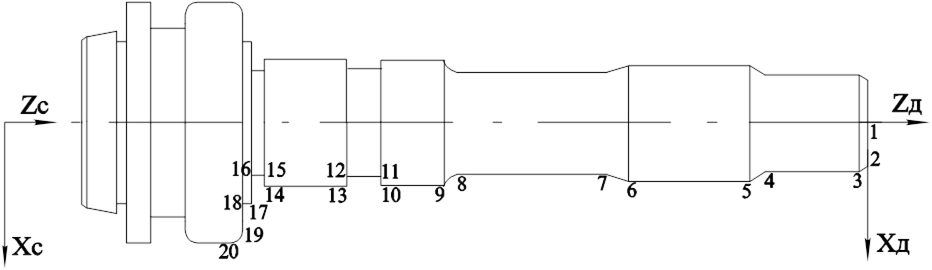

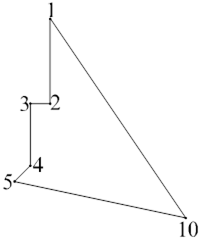

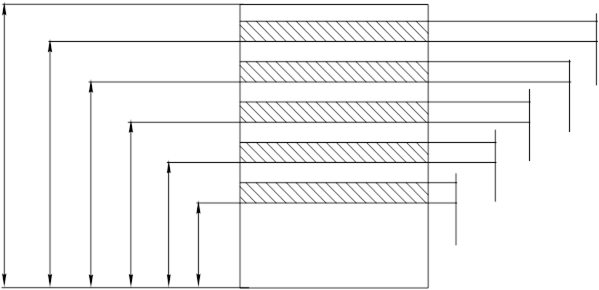

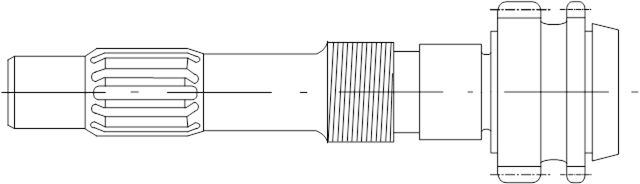

Назначение детали и описание ее конструкции:

“Первичный вал

”

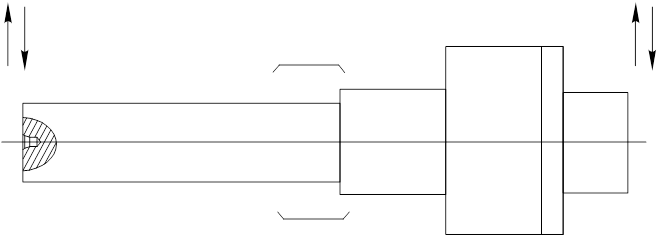

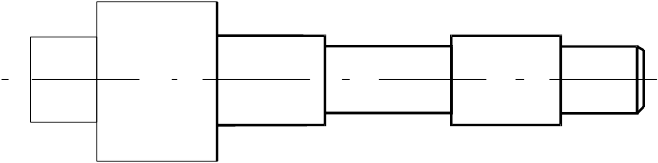

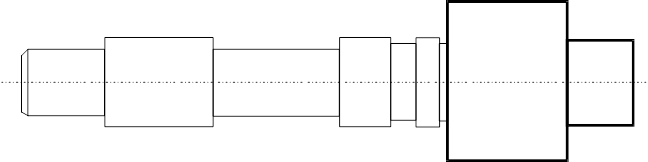

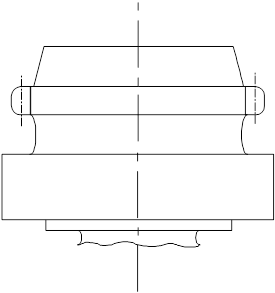

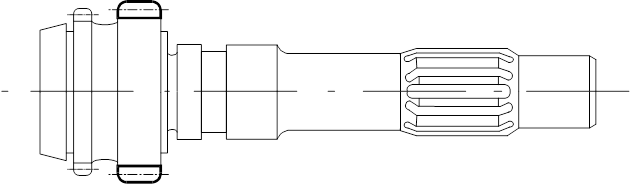

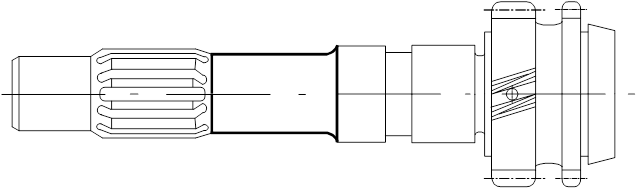

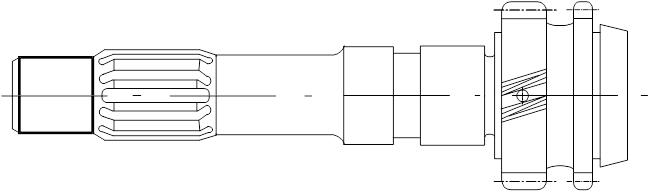

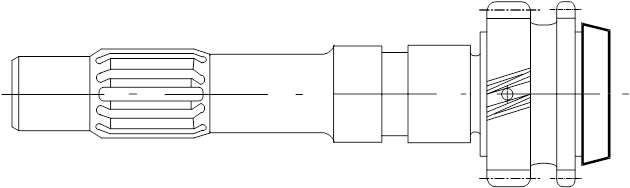

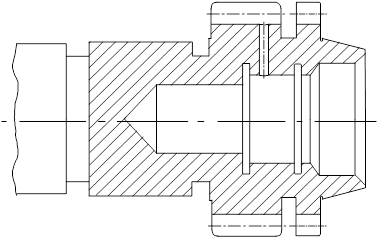

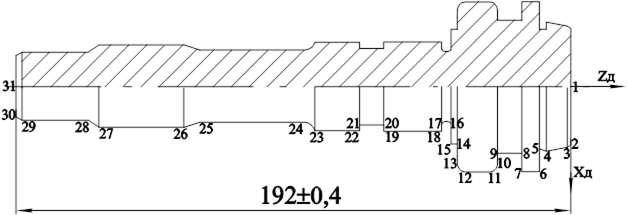

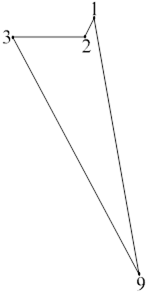

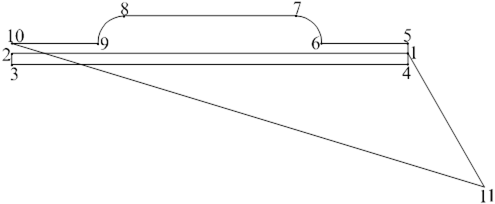

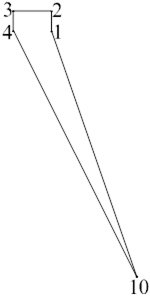

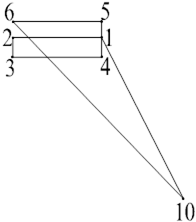

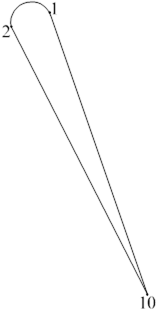

Деталь “Первичный вал

” - является составной частью коробки передач автомобиля “Москвич 408

”.

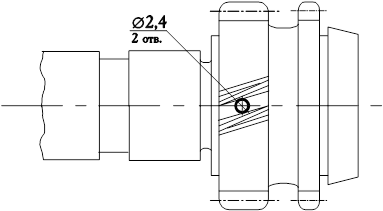

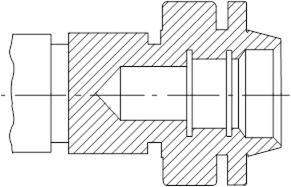

Деталь представляет собой вал со шлицевыми, зубчатыми и резьбовыми поверхностями, помимо этого с одного из торцов детали имеются глухие отверстия и пазы различных конфигураций и размеров, они связаны также двумя сквозными отверстиями Æ2,4, которые служат для поступления масла непосредственно в область зацепления зубьев одной из шестерен. Первичный вал служит для переключения скоростей в коробке передач и передачи вращения непосредственно на другие исполнительные органы узла (в данном случае через шестерни Д=56 мм+-0,1 с числом зубьев z=27 и Д=56,23-0,2

также находится в зацеплении со вторичным валом). В левой части колеса имеются шлицы на которые насаживается другое зубчатое колесо. В центре вала находится резьбовая поверхность Æ30 с маслостойкой резьбой. Наружными посадочными поверхностями вал устанавливается в корпус коробки передач через подшипники качения и игольчатые подшипники, которые в свою очередь запрессовываются непосредственно в посадочные гнезда данного узла

Технологические требования к изготовлению детали:

Основным технологическим требованием является (торцевое биение относительно поверхности Д не должна превышать 0,025 мм) - поверхность 90 (Æ30h6+0,012

-0,02

) - самая точная поверхность. HRC48

(зубьев) твердость незакаленных поверхностей HB170...217

.

Для достижения данной точности обработки, необходимо произвести следующие технико-экономические мероприятия (для соблюдения жесткости системы Станок - Приспособление - Инструмент - Деталь (СПИД

):

1. Выбранное оборудование должно обеспечивать выполнение заданной программы выпуска и достижения необходимого качества обрабатываемой поверхности.

Выбор оборудования производится прежде всего с учетом типа производства, габаритов детали и вида выполняемых работ.

Токарный

-

гидрокопировальный станок 1713:

Наибольший диаметр обработки: на станиной - 400 мм

над суппортом - 290 мм;

наибольшая длина хода переднего суппорта - 250 мм;

наибольшее расстояние между центрами - 450 мм;

наибольшая длина рабочего хода заднего суппорта - 135 мм;

наибольший рабочий ход копировального суппорта - 510 мм;

пределы чисел оборотов шпинделя - 71...1410 об

¤мин

;

габариты - 2930 ´ 1345 ´ 2100 мм.

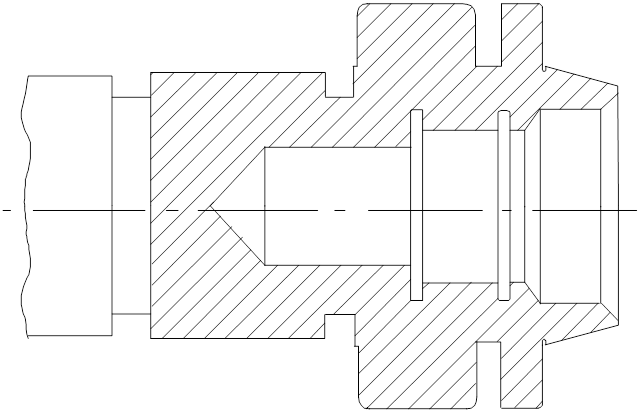

Кругло

-

шлифовальный станок 3Б161;

- предназначен для наружного шлифования цилиндрических поверхностей разных деталей.

Наибольший размер устанавливаемого изделия - Д=280 мм, наибольшая длина - L=1000 мм;

наибольшая длина шлифования - 900 мм

наибольшее продольное перемещение стола - 920 мм;

наибольший угол поворота стола: по часовой стрелке - 3°,

против часовой стрелке - 8°;

число оборотов изделия в минуту - 63...480;

размеры шлифовального круга - 600 ´ 63 ´ 305;

мощность главного электродвигателя - 9,585 кВт;

габариты - 4000 ´ 3100 ´ 1560 мм.

2. Правильно выбранный режущий инструмент обеспечивает требуемую точность обработки и применение оптимальных режимов резания.

На выбор режущего инструмента влияет тип станка, тип производства, обрабатываемый материал, а также экономическая целесообразность.

Исходя из этих требований был выбран следующий режущий инструмент:

Резец проходной:

Материал режущей части - Т15К6.

b´h=20 ´ 20, g=8°, a=6°, j=60°,

Резец проходной упорный: b´h=20 ´ 20, g=8°, a=6°, r=10°, r=0,2°, j=90°.

Т=60 мин

Шлифовальный круг:

Э5А40С1-С28К5 - в основе электрокорунд (синтетический алмаз) с различными связками, средней твердости, зернистостью 0,25 мм.

На токарную операцию в качестве Смазочно Охлаждающей Жидкости (СОЖ

) применяется эмульсия, а на кругло-шлифовальную операцию - сульфофрезаг.

Технологическая оснастка:

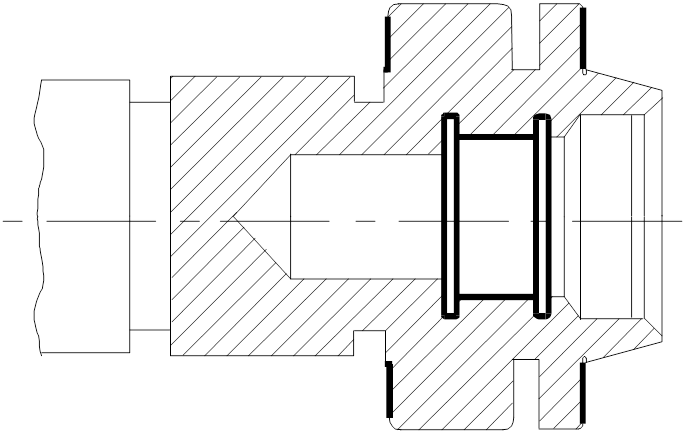

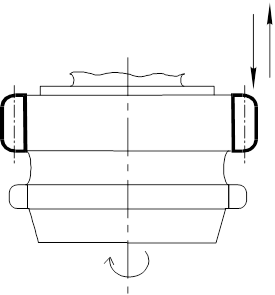

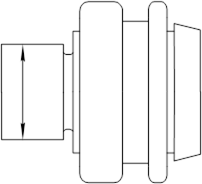

Самоцентрирующийся трех - кулачковый патрон (ГОСТ 2675 - 71):

Д=250 мм, Д1

=238 мм, Д2

=150 мм (зажим детали),

В=46 мм, L=115 мм

Патроны этой конструкции обеспечивают большую силу зажима 12000...16300 кгс, а при качественном изготовлении и высокой точности центрирования (биение до 0,02 мм) в условиях нормальной эксплуатации точность центрирования сохраняется длительное время.

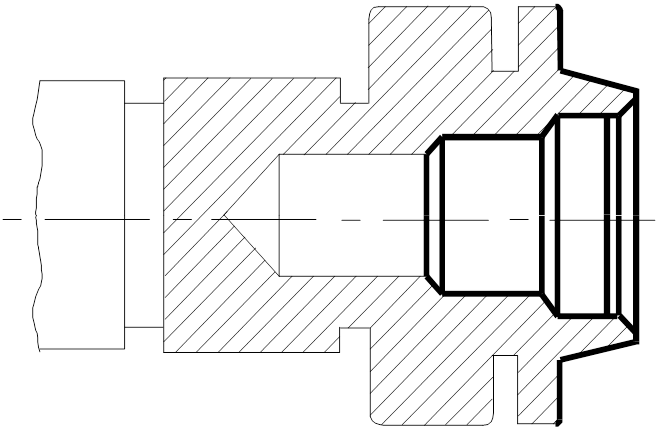

Поводковый двух -кулачковый патрон 71-60-0012 (МН4051 - 62):

Д=180 мм, В=60 мм, Д1

=121,46 мм, Дзах дет

=20...120 мм, m=21,5...30 мм

Материал кулачков - сталь ШХ15 (ГОСТ 1801 - 60) HRC60...64

биение не превышает 0,015 мм.

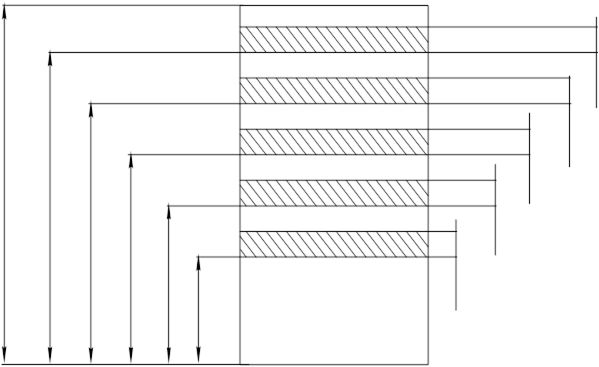

3. От правильно выбранных установочных баз зависит точность обработки детали, рациональное использование приспособлений, возможность обработки на высокопроизводительном оборудование.

Исходя из технологического процесса и условий базирования видно, что на протяжение всего технологического процесса и данного случая выполняется принцип постоянства и совмещения баз (т.к. в большинстве операций технологического процесса установка производится по одним и тем же поверхностям).

Конструкторская база - ось детали;

технологическая (установочная) база - наружная цилиндрическая поверхность детали;

измерительная база - торец детали.

Химический состав, физические и механические свойства:

Сталь 35Х - высококачественная конструкционная легированная сталь.

Данная сталь хорошо и производительно обрабатывается резанием, образуя высококачественную поверхность.

Применяется при изготовлении деталей имеющих зубчатое зацепление, а также из нее (Сталь 35Х) изготавливают детали машин подверженные динамическим нагрузкам.

Улучшаемая с величиной прокаливаемости на глубину до 70 мм. Хорошо поддается термической обработке.

Химический состав:

| Содержание химических элементов в %

|

| Углерод

С

|

Кремний

|

Марганец

|

Хром

Cr

|

Сера

|

Фосфор

P

|

| 0,4 |

0,25 |

0,3...0,5 |

0,6 |

0,03 |

0,03 |

| Механические свойства:

|

Физические свойства:

|

| sт

МПа

|

sв

МПА

|

d5

%

|

Qн

кДж

/н

2

|

НВ

|

gг

/см

3

|

lВт

/м

´ с

|

a

´ 10

6

1

/с

|

| 450 |

650...710 |

18 |

520 |

170...217 |

6,8315 |

60 |

11,649 |

1. Кз

=Мд

/ Мз

³0,64 Þ 1,17 / 1,6=0,73 кг>0,64

2. Коэффициент использования материала:

Ким

=Мд

/ (Мз

+Мопз

)³0,7

Мопз

- масса отходов, полученная при получении заготовки

Мопз

=(1,5-3%) ´ Мз

=0,048 кг

Ким

=1,17 / (1,6+0,048)=0,7>0,7

Вывод:

Все коэффициенты удовлетворяют нормативам.

Анализ технологичности конструкции детали:

Качественный анализ технологичности детали:

Достоинства:

1. Деталь является телом вращения и не имеет труднодоступных мест и поверхностей для обработки;

2. Перепады диаметров в большинстве поверхностей малы, что позволяет получить заготовку близкую к форме готовой детали;

3. Симметрична относительно оси;

4. Деталь позволяет вести обработку нескольких поверхностей за один установ (на многорезцовых станках и станках с ЧПУ);

5. Конструкция детали обеспечивает свободный подвод и отвод инструмента и СОЖ в зону резания и из нее, и отвод стружки;

6. Деталь имеет надежные установочные базы, т.е. соблюдается принцип постоянства и совмещения баз;

7. Конструкция детали достаточно жесткая;

8. Допуски на размеры точных поверхностей не усложняют технологию производства.

Недостатки:

1. Деталь имеет глухие отверстия и резьбовые поверхности;

2. Требует применение фасонного инструмента.

Вывод:

Данная конструкция детали является технологичной, т.к. удовлетворяет большинству технологических требований.

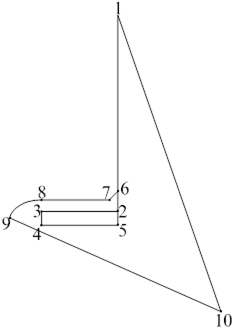

Количественный анализ технологичности детали:

Технологичность конструкции

- такая конструкция детали, когда на изготовление ее затрачивается меньшая трудоемкость, себестоимость.

№

п./п.

|

Идентичные поверхности

|

Квалитет

|

Класс

шероховатости

|

Примечание

|

| 1

|

10 |

4 |

| 2

|

10 |

4 |

| 3

|

10 |

4 |

| 4

|

10 |

4 |

| 5

|

10 |

8 |

| 6

|

10 |

6 |

| 7

|

14 |

6 |

| 8

|

14 |

6 |

| 9

|

14 |

4 |

| 10

|

14 |

4 |

| 11

|

14 |

4 |

| 12

|

14 |

4 |

| 13

|

14 |

4 |

| 14

|

14 |

4 |

| 15

|

14 |

4 |

| 16

|

14 |

4 |

| 17

|

14 |

4 |

| 18

|

14 |

4 |

| 19...45

|

19...45 |

7 |

7 |

27 зубьев

|

| 46, 48

|

46, 48 |

10 |

4 |

2 фаски зубчатого

колеса

|

| 47

|

10 |

4 |

| 49

|

14 |

4 |

| 50

|

14 |

4 |

| 51

|

14 |

4 |

| 52, 53

|

55, 53 |

14 |

4 |

2 поверхности

|

| 54

|

10 |

4 |

| 55

|

14 |

5 |

| 56

|

14 |

4 |

| 57...73

|

57...73 |

7 |

7 |

17 зубьев

|

| 74...75

|

74...75 |

9 |

5 |

2 отверстия

|

| 76

|

14 |

4 |

| 77

|

8 |

7 |

| 78

|

14 |

4 |

| 79

|

14 |

4 |

| 80

|

14 |

4 |

№

п./п.

|

Идентичные поверхности

|

Квалитет

|

Класс

шероховатости

|

Примечание

|

| 81

|

14 |

4 |

| 82

|

14 |

4 |

| 83

|

14 |

4 |

| 84

|

6 |

4 |

| 85

|

14 |

4 |

| 86

|

6 |

5 |

| 87

|

10 |

6 |

| 88

|

10 |

6 |

| 89

|

8 |

4 |

| 90

|

6 |

7 |

| 91

|

14 |

6 |

| 92

|

14 |

4 |

| 93...112

|

93...112 |

10 |

5 |

20 скруглений

|

| 113...122

|

111...120 |

9 |

4 |

10 шлицев

|

| 123

|

14 |

4 |

1. Коэффициент унифицированных элементов:

Куэ

=Qуэ

/Qэ

=80 / 123=0,65>0,6

2. Коэффициент точности:

Ктч

=I-(I /Aср

)³0,87 Þ 1-(1 / 9,62)=0,9>0,8

Аср

=(32 ´ 10+29 ´ 14+44 ´ 7+12 ´ 9+8 ´ 3+6 ´ 3) / 123=1184 / 123=9,62

3. Коэффициент шероховатости:

Кш

=I / Б>=0,16 Þ 1 / 5,44=0,18>0,16

Б=(4 ´ 46+8+6 ´ 6+7 ´ 45+5 ´ 24) / 123=670 / 123=5,44

Вывод:

Исходя из расчетов и соотношения конструкции детали по всем параметрам видно, что деталь удовлетворяет основным требованиям, а следовательно является - технологичной

.

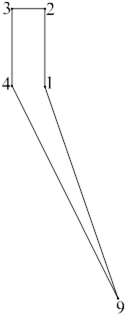

Способ получения заготовки:

Данная заготовка получена - поковкой.

Этот метод позволяет получить заготовки массой от 5 кг до 250 тонн с большими припусками. Изготовление этой заготовки было произведено на ГКП (ковочно-гидравлический пресс ГОСТ 7284-80 способный развивать мощность до 5...50 МН).

Припуски 2zmin

от 10 до 80 мм в зависимости от массы заготовки.

Допуски +0,8

-0,5

при смещение одной поверхности относительно другой на 0,5...1,7 мм, величина заусенцев не превышает 0,5 мм (при диаметре заготовки Дср

=40...45 мм) и длины 190...210 мм).

Горячей ковкой изготавливаются поковки цилиндрической формы (сплошные, гладкие и с уступами) - валы, оси, цапфы.

Сырьем служат Стальные (товарные заготовок ГОСТ 4693-77) - применяются под ковку и штамповку валов крупных и средних размеров (прокат).

Зачистка металла осуществляется после получения поковки определенной формы и размеров для выявления дефектов, предупреждающих выявления брака в деталях.

Но возможен способ получения заготовки другим более эффективным методом из-за припусков и трудоемкости - горячая штамповка (в закрытых штампах - путем обжатия заготовок m=5...100 кг) - применяются для сокращения расхода материала (отсутствие заусенцев).

Заготовки изготавливают из сталей и сплавов средней и пониженной пластичности) припуск 0,6...1,2 до 3 мм и поле допуска 0,7...3,4 мм.

Технические требования на заготовку:

1. Неуказанные закругления R2;

2. Смещение по линии разъема не более 0,8 мм;

3. Заусенец не более 0,5 мм;

4. Внешние дефекты (забоины, вмятины) глубиной не более 0,5 мм;

5. Кривизна стержня не более 0,8 мм;

6. Очистка поверхности производится механическим способом

7. Нормализовать НВ 170...217 МПа

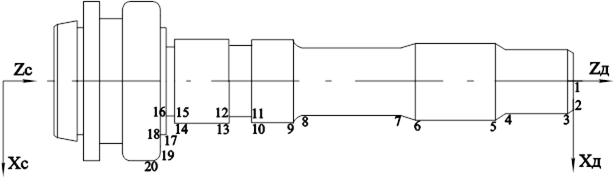

| №

п/п

|

Наименование операции

|

Оборудование

|

Приспособ-ление

|

Вспомогатель-ный

инструмент

|

Измерительный

инструмент

|

Режущий

инструмент

|

То

мин

|

Тв мин

|

Дд

мин

|

| 005 |

Фрезерно-центровальная

|

Фрезерно-центровальный станок

МР-77Н

|

Призмы,

зажимное

приспособ-ление с

пневматическим

приводом

|

Скоба

185-360

МН4784-63

|

Фреза

торцевая (2)

Т5К10Æ90

(2214-0131).

Сверло

центровочное (2)

Æ5

(2317-0004)

ГОСТ 14952-69

|

0,17 |

0,87 |

1,08 |

| 010 |

Гидро-

копировальная

|

Токарный

гидро-копировальный станок

1713

|

Самоцентр.

трех кулачковый

патрон

7100-019

ГОСТ 2675-81

|

Державка

6300-0001

МН1779-61.

Центры

жесткие

|

Скоба

листовая Æ30

МН4780-63

|

Резец

проходной

Т15К6-I

МН576-64

2102-0021

|

0,5 |

0,6 |

1,18 |

| 015 |

Гидро-

копировальная

|

Токарный

гидро-копировальный станок

1708

|

Самоцентр. 3-х

кулачковый патрон

ГОСТ 2675-81

|

Державка

6300-0001

МН1779-61.

Центры

жесткие

|

Скоба

листовая Æ56

МН4780-63

|

Резец

проходной (упорный)

Т15К6-W

МН567-64

2101-0561

|

0,13 |

0,6 |

0,82 |

| №

п/п

|

Наименование операции

|

Оборудование

|

Приспособ-ление

|

Вспомогатель-ный

инструмент

|

Измерительный

инструмент

|

Режущий

инструмент

|

То

мин

|

Тв мин

|

Дд

мин

|

| 020 |

Токарно-автоматная

|

Токарный

восьми

шпиндельный станок

1А240П-8

|

Самоцентр. 3-х

кулачковый патрон

ГОСТ 2675-81

|

Втулка для

сверления,

зенкерования, развертывания

6100-0152.

Центры

МН1187-65

|

Пробки

двухсторонние

ГОСТ 14811-69.

Нутромер

|

Сверло

Æ16,7; 21,30

Р6М5

2300-1101

ГОСТ 12121-66.

Развертка

Æ23

(2360-0385)

ГОСТ 11175-71.

Зенкер

Æ22,6

(2323-0017).

Расточные резцы

|

6,07 |

0,85 |

7,48 |

| 025 |

Шлице-накатная

|

Шлице-накатной

станок

ШН-2

|

Специальное приспособление

МН5796-65

|

Скоба

гладкая Æ14¸120

МН2973-61

|

Накатные

ролики

ГОСТ 8027-60

|

1,01 |

0,3 |

1,4 |

| 030 |

Зубо-долбежная

|

Зубо-долбежный станок

5М14

|

Патрон с эксцентр. Кулачками

МН5526-64

(7301-0002)

|

Втулка

переходная (гладкая) для

дисковых

долбяков

(6109-0104).

Приспособление

делительное

|

Шагомер

(21501)

ГОСТ 3883-59

|

Долбяк

Æ75 Т5К10

ГОСТ 9323-60

|

0,58 |

0,35 |

1,04 |

| №

п/п

|

Наименование операции

|

Оборудование

|

Приспособ-ление

|

Вспомогатель-ный

инструмент

|

Измерительный

инструмент

|

Режущий

инструмент

|

То

мин

|

Тв мин

|

Дд

мин

|

| 035 |

Зубо-долбежная

|

Зубо-долбежный станок

5В12

|

Патрон с эксцентр. Кулачками

МН5526-64

(7301-0002)

|

Втулка

переходная (гладкая) для

дисковых

долбяков

(6109-0104).

Приспособление

делительное

|

Шагомер

(21501)

ГОСТ 3883-59.

Зубомер

2301

|

Долбяк

Æ90,0 Т5К10

ГОСТ 9323-60

|

1,08 |

0,54 |

1,75 |

| 040 |

Зубо-закругляющая

|

Зубо-закругляющий станок

5А580

|

Патрон с эксцентр. Кулачками

МН5526-64

(7301-0002)

|

Приспособление

С7507-4002

|

Угломер УН127

ГОСТ 5378-66

|

Пальцевая (коническая)

фреза

2220-0001

ГОСТ 6648-68

|

0,68 |

0,45 |

1,26 |

| 045 |

Зубоше-венговальная

|

Зубо-шевенговальный станок

5717С-1

|

Центры

жесткие

МН1779-61

|

Микрометр

зубомерный

ГОСТ 6507-60

|

Шевер Æ150

2312-0012

МН1778-61

|

0,84 |

0,36 |

1,29 |

| 050 |

Т/о ТВЧ

HRC

48

|

| №

п/п

|

Наименование операции

|

Оборудование

|

Приспособ-ление

|

Вспомогатель-ный

инструмент

|

Измерительный

инструмент

|

Режущий

инструмент

|

То

мин

|

Тв мин

|

Дд

мин

|

| 055 |

Агрегатная

(сверление)

|

Агрегатный

станок

|

Патрон сверлильный

6115-0162

МН1177-60

|

Втулка для

сверления

6100-0152

МН1187-65

|

Пробки

двухсторонние

ГОСТ 14814-69

|

Сверло (2) Æ2,4 Р6М5

2300-0147

|

0,15 |

0,39 |

0,59 |

| 060 |

Кругло-шлифовальная

|

Кругло-шлифовальный станок

3Б161

|

Двух кулачковый патрон

7106-0012

МН4051-62

|

Центры

жесткие

ГОСТ 13214-67

|

Скоба

регулируемая.

МН-4780-63

|

Шлифовальный

круг

Э5А40С1-С28К5

ПП 500 ´ 40 ´ 203

ГОСТ 2424-67

|

0,56 |

0,4 |

1,03 |

| 065 |

Кругло-шлифовальная

|

Кругло-шлифовальный станок

3Б161

|

Двух кулачковый патрон

7106-0012

МН4051-62

|

Центры

жесткие

ГОСТ 13214-67

|

Скоба

регулируемая.

МН-4780-63

|

Шлифовальный

круг

Э540С1-СТ25К

ГОСТ 2424-67

|

0,34 |

0,4 |

0,79 |

| 070 |

Кругло-шлифовальная

|

Кругло-шлифовальный станок

3Б161

|

Двух кулачковый патрон

7106-0012

МН4051-62

|

Центры

жесткие

ГОСТ 13214-67

|

Скоба

регулируемая.

МН-4780-63

|

Шлифовальный

круг

Э540С1-СТ25К

ПП 600 ´ 40 ´ 305

ГОСТ 2424-67

|

0,48 |

0,35 |

0,89 |

| №

п/п

|

Наименование операции

|

Оборудование

|

Приспособ-ление

|

Вспомогатель-ный

инструмент

|

Измерительный

инструмент

|

Режущий

инструмент

|

То

мин

|

Тв мин

|

Дд

мин

|

| 075 |

Кругло-шлифовальная

|

Кругло-шлифовальный станок

3М151

|

Двух кулачковый патрон

7106-0012

МН4051-62

|

Центры

жесткие

ГОСТ 13214-67

|

Скоба

регулируемая.

МН-4780-63

|

Шлифовальный

круг

Э540С2-СТ15К

ГОСТ 2424-67

|

0,15 |

0,35 |

0,54 |

| 080 |

Внутри-

шлифовальная

|

Внутри

шлифовальный станок

3А277

|

Двух кулачковый поводковый патрон

7160-0012

МН4051-62

|

Втулка

разрезная

|

Пробки

двухсторонние.

|

Шлифовальный

круг

Э9А25С1-С27-8К5

ПП 500 ´ 305 ´ 50

|

0,47 |

0,40 |

0,94 |

| 085 |

Резьбо-

фрезерная

|

Резьбо-фрезерный

станок

КТ-44А

|

Самоцентрирующ. Трех кулачковый патрон

7100-0019

ГОСТ 2675-81

|

Оправка для

насадных

фрез

5222-0054

|

Калибр

резьбовой

ГОСТ 17764-69

|

Фреза

резьбовая Р6М5 Æ60, m=3

|

2,4 |

0,85 |

3,51 |

| 090 |

Контрольная

|

Контрольный стол |

Технологический процесс обработки (режимы резания)

005 Фрезерно-центровальная (а) центрование, (б) фрезерование

а) Д=3 мм, L=2

1. Устанавливаем глубину резания:

t=h=5 мм

2. Назначаем подачу на зуб инструмента

Sz

=0,08...0,1 мм

¤зуб

[5] стр.83 Ф-2

3. Назначаем период стойкости

Тр

=Кср

´

(Тм1

+Тм2

) ´ Л=0,85 ´ (60+60) ´ 0,63=64.26 мин

Л=Lрез

/ Lрх

=5 / 7,9=0,63

Lрх

=Lрез

+у+lдоп

=5+0,9+2=7,9 мм

у=0,3 ´ Д=0,3 ´ 3=0,9 мм

4. Скорость резания

Д=3мм, z=2, t=5 мм, Sz

=0,09 мм

/зуб

V=Дтабл

´ К1

´ К2

´ К3

=18 ´ 0,9 ´ 1,25 ´ 1=18 м

/мин

=0,3 м

/с

5. Частота вращения шпинделя

n=100 ´V / p´ Д=1000 ´ 18 / 3,14 ´ 3=1910 об

/мин

по паспорту nд

=1900 об

¤мин

6. Действительная скорость резания

Vд

=¶ ´ Д ´nд

/ 1000=3,14 ´ 3 ´ 1900 / 1000=17,8 м

¤мин

7. Подача продольная минутная

Sм

=Sz

´z´nд

=0,09 ´ 2 ´ 1900=342 мм

¤мин

по паспорту Sм

=340 об

¤мин

8. Определяем мощность

Nтабл

=0,6 кВт

Nрез

=Е ´V´bmax

´K1

´K2

´Z / 1000=1,11 ´ 18 ´ 4 ´ 2 ´ 1 ´ 1/1000=0,16 кВт

Nрез

£Nшп

0,16<2,1

Nшп

=Nд

´h=2,8 ´ 0,75=2,1 кВт

9. Основное время

То

=L / Sм

=7,9 ´ 342=0,03 мин

10. Вспомогательное время

tуст

=0,1 мин

tпер

=0,14 мин

tизм

=0 мин

tв

=0,24 мин

11. Оперативное время

Tоп

=То

+Тв

=0,03+0,24=0,23 мин

12 Время на обслуживание рабочего места 3,5%

tобс

=tоп

´ 0,035=0,23 ´ 0,035=0,008 мин

13. Время на отдых

tотл

=tоп

´ 0,04=0,23 ´ 0,04=0,008 мин

14. Штучное время:

15. Дд

=Топ

+tобс

+tотл

=0,23+0,008+0,008=0,246 мин=0,25 мин

б. Фрезерование (торцевание)

Применяем торцевую фрезу со вставными призматическими пластинами Т5К10.

Дф

=90 мм, z=4, j=45...90°, L=12, g=-5°, l=+5°

1. Глубина резания:

t=h=2.45 мм

2. Расчет длины рабочего хода и средней ширины фрезерования:

Lрх

=Lрез

+у+Lдоп

=44+4,5+9,5=58 мм

Lрез

=44 мм

у=(Д-Ö(Д2

-в2

)) / 2=(90-Ö(902

-34,52

)) / 44=4,5 мм

Lдоп

=9,5 мм

вф

=p´r2

/ Lрез

=3,14 ´ 222

/ 44=34,5 мм

3. Назначаем подачу на зуб фрезы

Sz

=0,2 мм

¤зуб

4. Назначаем период стойкости фрезы

Тм

=120 мин

Тр

=Кф

´ Тн

´l=1 ´ 120 ´ 0,76=91,2 мин

l=Lрез

/ Lрх

=44 / 58=0,76

5. Скорость резания

V=Дтабл

´ К1

´ К2

´ К3

=165 ´ 1,3 ´ 0,9 ´ 0,8= 154,4 м

/мин

Дтабл

=165 м

¤мин

К1

=1,3 - коэффициент зависящий от размеров заготовки

,

К2

=0,9 - коэффициент зависящий от материала,

К3

=0,8 - коэффициент зависящий от стойкости инструмента

6. Частота вращения шпинделя

n=1000 ´V / p´ Д=1000 ´ 154,4 / 3,14 ´ 90=546,3 об

/мин

nд

=535 об

¤мин

7. Действительная скорость резания:

Vд

=p´ Д ´nд

/ 1000=3,14 ´ 90 ´ 535 / 1000=151,2 м

¤мин

8. Минутная подача

Sм

=Sz

´z´nд

=0,2 ´ 4 ´ 535=428 мм

/мин

Sм

=425 мм

¤мин

9 Мощность:

Nрез

=Nтабл

´ Кg

N

´Kj

N

=4,5 ´ 0,95 ´ 0,8=3,427 кВт

Nтабл

=4,5 кВт

Кg

N

=0,95 (g= - 5°)

Kj

N

=0,8 (j=60°)

10. Проверяем достаточна ли мощность для привода станка МР-77Н

Nдв

=6 кВт

Nрез

£Nшп

3.42<3.6 кВт - обработка возможна

Nшп

=Nдв

´h=15 ´ 0,80=3,6 кВт

11. Основное время

То

=Lрх

/ Sм

=58 / 428=0.14 мин

12. Вспомогательное время

tв1

=0,4 мин

tпер

=0,14 мин

tизм

=0,09 мин

tв

=0,63 мин

13. Оперативное время

Tоп

=То

+Тв

=0,14+0,63=0,77 мин

14. Время на обслуживание рабочего места:

tобс

=tоп

´ 0,04=0,77 ´ 0,07=0,03 мин

15. Время на отдых:

tотл

.=tоп

´ 0,04=0,77 ´ 0,04=0,03 мин

16. Штучное время

Дд

.=Топ

.+tобс

+tотл

=0,77+0,03+0,03=0,83 мин

17. То1,2

=0,17 мин

Тв1,2

=0,87 мин

Дд1,2

=1,08 мин

010 Гидрокопировальная

1. Расчет длины рабочего хода каждого суппорта:

Lрх

=Lрез

+у+Lдоп

=157,7+6+1=164,7 мм

Lрез

=157,7 мм

2. Назначаем подачу суппортов по нормативам (Т-3 стр26...28)

а. Подачи суппортов на оборот шпинделя

Sо

=0,2 мм

/зуб

Назначаем период стойкости инструмента для копировального суппорта

Тр

=Тм

´l=0,95 ´ 50=47,9 мин

l=Lрез

/ Lрх

=157,7 / 164,7=0,95

б. Глубина резания:

t=h=6,85 мм

3. Расчет числа оборотов шпинделя

а. Определение рекомендуемой скорости резания:

V=Дтабл

´ К1

´ К2

´ К3

=135 ´ 0,95 ´ 1 ´ 1= 128 м

/мин

Дтабл

=135 м

/мин

К1

=0,95 - коэффициент зависящий от размеров заготовки

,

К2

=1 - коэффициент зависящий от материала,

К3

=1 - коэффициент зависящий от стойкости инструмента

б. Расчет числа оборотов шпинделя

n=1000 ´ V / p ´ Д=1000 ´ 128 / 3,14 ´ 24=1648 об

/мин

nд

=1640 об

/мин

Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 24 ´ 1640 / 1000=123,5 м

/мин

4. Основное время

То

=L / Sо

´ n=164,7 / 0,2 ´ 1640=0.5 мин

Вспомогательное время

tв1

=0,3 мин

tпер

=0,1 мин

tизм

=0,09+0,11=0,2 мин

tв

=0,6 мин

Время на обслуживание рабочего места:

tобс

=tоп

´ 0,04=1,1 ´ 0,04=0,044 мин

Время на отдых:

tотл

.=tоп

´ 0,04=1,1 ´ 0,04=0,044 мин

5. Штучное время

Дд

.=Топ

.+tобс

+tотл

=1,1+0,044+0,044=1,18 мин

015 Гидрокопировальная

Точить со стороны шестерни

Расчет длины рабочего хода каждого суппорта:

Lрх

=Lрез

+у+Lдоп

=36,5+6+1=43,5 мм

Lрез

=36,5 мм

1. Назначение подачи:

Sо

=0,2 мм

/зуб

2. Назначаем период стойкости инструмента для копировального суппорта:

Тр

=Тм

´ l=100 ´ 0,84=84 мин

l=Lрез

/ Lрх

=36,5 / 43,5=0,84

3. Основное машинное время:

То

=L / Sо

´ n=43,5 / 0,2 ´ 1640=0.13 мин

Время на обслуживание рабочего места:

tобс

=tоп

´ 0,04=0,76 ´ 0,04=0,03 мин

Время на отдых:

tотл

.=tоп

´ 0,04=0,76 ´ 0,04=0,03 мин

Штучное время

Дд

.=Топ

.+tобс

+tотл

=0,76+0,03+0,03=0,82 мин

040 Зубозакругляющая

Зубозакругление зубьев и снятие фасок резцом

1. Определение скорости резания

Дтабл

=250 м

/мин

2. Время обработки одного зуба по таблице (к.3...5 срт.162) при m до 3 мм и u=1 и подачи Sz

=0,08 мм

/зуб

tz

=1,5 с

/зуб

3. Определение числа оборотов инструмента

Д=56 м

n=1000 ´ V/p ´ Д=1000 ´ 250 / 3,14 ´ 56=1421 об

/мин

4. Период стойкости

Тм

=500 мин

5. Машинное время:

Тм

=tz ´ zд

/ 60=1,5 ´ 27 / 60=0,675 мин=0,68 мин

Штучное время

Дд

=(0,68+0,45) ´ 1,12=1,26 мин

030 Зубодолбежная

(долбяком)

Расчет длины рабочего хода:

Lрх

=Lрез

+6=4+6=10 мм

Lрез

=4 мм

Исходные данные:

число проходов: u=1;

характер обработки - нарезать зубчатое колесо;

число зубьев детали: zд=27;

модуль: m=2 мм;

диаметр долбяка - 75 мм;

диаметр детали - 56 мм

обрабатываемый материал - Сталь 35Х

2. Назначение подачи:

(при Дд

=75 мм, m=2 мм, zд

=27 - под шевингование после предварительной обработки)

Sо

=0,30 мм

/дв.х

Дд

=S0табл.

´ К1

=0,3 ´ 1,05=0,31 мм

/дв.х

а. Скорость

Дд

=30 м

/мин

V=Дтабл

´ Дд

=30 ´ 1=30 м

/мин

3. Расчет рекомендуемого числа двойных ходов

nдв.х

=1000 ´ V / 2 ´ Lрх

=1000 ´ 30 / 2 ´ 10=1500 дв.х

/мин

принимаем: nдв.х

=1500 дв.х

/мин

4. Уточнение скорости резания по принятому числу двойных ходов:

V=2 ´Lрх

´ мм

/дв х

/ 1000=2 ´ 10 ´ 1500 / 1000=30 м

/мин

5. Расчет машинного времени:

Tм

=((ам

/ St

´ nдвх

)+((p ´ mт

´ zд

) / Дд

´ nд

вх)) ´ 1=

=((2 / 0.045 ´ 1500)+((3.14 ´ 2.954 ´ 27) / 0.3 ´ 1500)) ´ 1=0.029+0.556=0.58 мин

St

=(0,15...0,2) ´ S0

=0,15 ´ 0,3=0,045

мм

/дв х

=1500 дх/мин

mт

=2,954 - модуль по торцу

zд

=27

S0

=0,3 мм

/дв х

u=1

Дд

=(0,58+0,35) ´ 1,12=1,04 мин

035 Зубодолбежная

(нарезание косозубого колеса)

Дк

=56 мм, m=2,5 мм, zд=17

Число проходов - u=1

Диаметр долбяка - Д=90 мм

Угол наклона зубьев к оси детали - b=32°12¢15²

Обрабатываемый материал - Сталь 35Х

2. Назначение круговой подачи на двойной ход долбяка

(3...4 стр.150-151)

S0

=S0табл

´ К5

=0,2 ´ 1,05=0,21 мм

/дв х

по паспорту станка: S0

=0,27 мм

/дв х

3. Скорость резания

(3...4 стр.150...151)

V=Дтабл

´ Дд

=24 ´ 1=24 м

/мин

Дд

=1 - коэффициент зависящий от обрабатываемого материала

4. Расчет длины рабочего хода

Lрх

=Lрез

+6=13,7+6=19,7 мм

Lрез

=13,7 мм

5. Расчет рекомендуемого числа двойных ходов долбяка:

nдв.х

=1000 ´ V / 2 ´ Lрх

=1000 ´ 24 / 2 ´ 19,7=609 дв.х

/мин

а. по паспорту: nдв.х

=600 дв.х

/мин

б. Уточнение скорости резания по принятому числу двойных ходов:

V=2 ´Lрх

´ мм

/дв х

/ 1000=2 ´ 19,7 ´ 600 / 1000=23,6 м

/мин

6. Расчет машинного времени:

Tм

=((аn

/ St

´ nдвх

)+((p ´ mт

´ zд

) / Дд

´ nд

вх)) ´ 1=

=((2 / 0,03 ´ 600)+((3.14 ´ 2.954 ´ 17) / 0,27 ´ 600)) ´ 1=0.11+0.97=1,08 мин

припуск на обработку по межцентровому расстоянию - an=2,5 мм

радиальная подача - St=(0,15...0,3) ´ S0

=0,15 ´ 0,27=0,03

мм

/дв х

=600 дх/мин

модуль по торцу - mт

=2,954 мм

zд=17

принятая круговая подача - S0

=0,27 мм

/дв х

u=1

Дд

=(1,08+0,54) ´ 1,08=1,75 мин

045 Зубошевинговальная операция

(обработка зубьев)

1. Назначение величины припуска на шевингование по межцентровому расстоянию:

Lрх

=Lв+4=17,7 мм

модуль - m=2,5

угол наклона зуба - b32°12¢15²

угол зацепления - a=20°

ширина венца колеса Lв=13,7

аm

=0,16

2. Назначение минутной подачи стола:

угол скрещивания шевера - w=15°

диаметр колеса - Дn

=56 мм

Sм

=120 мм

/мин

3. Назначение радиальной подачи стола

St=0,04 мм

/ход ст

4. Число оборотов шевера в минуту (скольжение)

при: b=32°12¢15², w=15°, Дшев

=190 мм

nu

=200 об

/мин

по паспорту: 228 об

/мин

5. Расчет окружной скорости:

V0

=p ´ Д ´ nu

/ 1000=3,14 ´ 190 ´ 200 / 1000=136 м

/мин

Расчет скорости скольжения:

V=V0 ´ sinw / cosb=136 ´ cos15° / sin32°12¢15²=136 ´ 0,25881 / 0,84804=41,5 м

/мин

5. Расчет машинного времени:

Тм

=(tрх / Sм

) ´ (аn

/ St

+uk

)=(17,7 / 120) ´ 0,16 / 0,04+2=0,14 ´ 6=0,84 мин

(стр153 К3

...6)

Дд

=(0,84+0,36) ´ 1,08=1,29 мин

020 Токарно-автоматная

1А240П-8

(сверление: Д=30 мм, Д=21 мм, Д=16,7 мм)

(растачивание: Æ32+0,5

R3,5)

(зенкерование: Æ22,6, накатывание пазов в=2,1 мм и 2,5 мм на Æ26,5 мм и Æ24±0,25 мм)

(развертывание: Æ25+0,1

и обтачивание наружных поверхностей)

I позиция:

(сверление отверстия Д=30 мм на голубину 12 мм,

обтачивание Æ44 и торцевание на размер 36,5-0,3

)

обрабатываемый материал - Сталь35Х

S0

=0,18...0,22 мм

/об

Расчет длины рабочего хода:

Lрх

=Lрез

+у+Lдоп

=12+15+2=29 мм

Lрез

=12 мм

1. Скорость резания

Дтабл

=16,6 м

/мин

Кlv

=0,8

Vu

=Дтабл

´ Кlv

=19,6 ´ 0,8=15,68 м

/мин

=0,26 м

/с

2. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 15,68 / 3,14 ´ 30=166,4 об

/мин

по паспорту: nд

=160 об

/мин

3. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 30 ´ 160 / 1000=15,07 м

/мин

=0,25 м

/с

4. Определение мощности:

Nрез

=0,6 кВт (СТМI стр.247

Nрез

<=Nшп

0,3<1,2 - обработка возможна

Nшп

=Nдв

´ h=1,6 ´ 0,75=1,2 кВт

Nрез

=Мкр

´ n / 97400=180 ´ 160 / 97400=0,3 кВт

5. Основное время

То

=L / Sо

´ n=29 / 0,2 ´ 160=0,9 мин

6. Штучное время

Дд

.=(0,9+0,67) ´ 1,08=1,69 мин

2) Точить

Æ44 на длину 12,5 мм

1. Глубина резания:

t=h=1,7 мм

Расчет длины рабочего хода:

Lрх

=Lрез

+у+Lдоп

=12,5+0,4+7=19,5 мм

Lрез

=12 мм

2. Назначаем подачу

S0

=0,2 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Кlv

=124,5 ´ 0,8=99,6 м

/мин

4. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 99,6 / 3,14 ´ 44=721,8 об

/мин

по паспорту: nд

=700 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´nд

/ 1000=3,14 ´ 44 ´ 700 / 1000=98,6 м

/мин

=0,25 м

/с

6. Минутная подача:

Sм

=S0

´ n=0,2 ´ 700=140 мм

/мин

4. Определение мощности:

Nрез

=Рz ´ Vд / 60 ´ 102=1,08 кВт (стр.35 к.Т-5)

Рz=Pтабл

´ К1

´ К2

=90 ´ 0,75 ´ 1=67,5 Н

К1

=0,75 - коэффициент зависящий от обрабатываемого материала

К2

=1 - коэффициент зависящий от скорости резания и g

Nрез

<=Nшп

Nшп

=Nдв

´ h=2,5 ´ 0,75=1,8 кВт

3) Точить

Æ44 торец на длину 7 мм, выдерживая размер 36,5-0,3

1. Глубина резания:

t=h=0,6 мм

Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=7+0,2+2=9,2 мм

Lрез

=7 мм

2. Назначаем подачу

S0

=0,15 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Кlv

=86 ´ 0,8=68,8 м

/мин

Дтабл

=86 м

/мин

4. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 68,8 / 3,14 ´ 44=496,5 об

/мин

по паспорту: nд

=450 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 44 ´ 450 / 1000=62,1 м

/мин

6. Минутная подача:

Sм

=S0

´ n=0,15 ´ 496,5=74 мм

/мин

4. Определение мощности:

Nрез

=Рz ´ Vд

/ 60 ´ 102=1,08 кВт

Рz

=Pтабл

´ К1

´ К2

=26 ´ 1,0 ´ 1=26 Н

К1

=1,0 - коэффициент зависящий от обрабатываемого материала

К2

=1 - коэффициент зависящий от скорости резания и g

Nрез

<=Nшп

0,26<0,72

Nшп

=Nдв

´ h=1,2 ´ 0,6=0,72 кВт

3). Основное машинное время:

То

=L / n ´ S=9,2 / 496,5 ´ 0,15=0,12 мин

II позиция

1). Сверлим отверстие: Д=21 мм на длину

L=29 мм

1. Подача:

S0

=0,18,,,0,22 мм

/об

Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=29+6,3+2=37,2 мм

Lрез

=29 мм

2. Назначение скорости резания:

Vu

=Дтабл

´ Дд

=18 ´ 0,8=14,4 м

/мин

Дтабл

=18 м

/мин

Дд

=0,8 - коэффициент зависящий от обрабатываемого материала

3. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 14,4 / 3,14 ´ 21=218,3 об

/мин

по паспорту: nд

=215 об

/мин

4. Действительная скорость резания:

Vд

=p ´ Д ´nд

/ 1000=3,14 ´ 21 ´ 215 / 1000=14,17 м

/мин

5. Определение мощности:

Nрез

=Мкр

. ´ n / 97400=150 ´ 215 / 97400 кВт

Nрез

£Nшп

0,4<0,9 - обработка возможна

Nшп

=Nдв

´ h=1,2 ´ 0,75=0,9 кВт

6. Основное машинное время:

То

=Lрх

/ n ´ S=37,2 / 215 ´ 0,2=0,86 мин

2.) Точить

Æ56,8 на длину

L=14,6-0,24

1. Глубина резания:

t=h=1,9 мм

Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=14,6+2+2=18,6 мм

Lрез

=7 мм

2. Назначаем подачу

S0

=0,3 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Кlv

=33 ´ 0,8=26,4 м

/мин

Дтабл

=33 м

/мин

4. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 26,4 / 3,14 ´ 56,8=148 об

/мин

по паспорту: nд

=140 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 56,8 ´ 140 / 1000=24,86 м

/мин

6. Минутная подача:

Sn=S0

´ n=0,3 ´ 140=42 мм

/мин

7. Определение мощности:

Nдв

=1,5 кВт

Nрез

=Рz ´ Vд / 60 ´ 102=1,08 кВт

Рz=Pтабл

´ К1

´ К2

=160 ´ 1 ´ 1=160 Н

Nрез

<=Nшп

0,65<1,1 кВт - обработка возможна

Nшп

=Nдв

´ h=0,75 ´ 1,5=1,1 кВт

8. Основное машинное время:

То

=L / n ´ S0

=18,6 / 140 ´ 0,3=0,44 мин

3). Точить

Æ42 мм

Lрез

=7,4 мм

Расчет длины рабочего хода:

Lрх

=Lрез

+у=7,4+3=10,4 мм

Lрез

=7,4 мм

2. Назначаем подачу

S0

=0,15 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Дд

=32 ´ 0,8=25,6 м

/мин

Дтабл

=32 м

/мин

4. Частота вращения шпинделя:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 25,6 / 3,14 ´ 42=194,1 об

/мин

по паспорту: nд

=180 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 42 ´ 180 / 1000=23,7 м

/мин

6. Минутная подача:

Sn=S0

´ n=0,15 ´ 180=27 мм

/мин

7. Определение мощности:

Nдв

=2,7 кВт

Nрез

=Рz ´ Vд / 6120=400 ´ 23,7 / 6120=1,54 кВт

Рz=Pтабл

´ К1

´ К2

=400 ´ 1 ´ 1=400 Н

Nрез

£Nшп

1,54<1,56 кВт - обработка возможна

0,65<1,1 кВт - обработка возможна

Nшп

=Nдв

´ h=2,1 ´ 0,75=1,56 кВт

8. Основное машинное время:

То

=L / n ´ S0

=10,4 / 180 ´ 0,15=0,38=0,4 мин

III позиция:

(сверлить отверстие Д=16,7 мм)

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=13+2+2=17 мм

Lрез

=7 мм

2. Назначаем подачу

S0

=0,19 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Дд

=16,4 ´ 0,8=13,12 м

/мин

Дтабл

=16,4 м

/мин

Дд

=0,8 - коэффициент зависящий от обрабатываемого материала

4. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 13,12 / 3,14 ´ 16,7=250 об

/мин

по паспорту: nд

=250 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 16,7 ´ 250 / 1000=13,1 м

/мин

6. Минутная подача:

Sn=S0

´ n=0,19 ´ 250=47,5 мм

/мин

7. Определение мощности:

Nдв

=1,1 кВт

Nрез

=Мкр

´ n / 97400=0,41 кВт

Nрез

<=Nшп

0,41<0,825 кВт - обработка возможна

Nшп

=Nдв

´ h=1,1 ´ 0,75=0,825 кВт

8. Основное машинное время:

То

=L / n ´ S=17 / 250 ´ 0,19=0,35 мин

IV позиция:

растачивать отверстие (резцом) Д=32 мм

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=14,5+0,58+2=17,08 мм

Lрез

=7 мм

у=t ´ ctg60°=1.0 ´ ctg60°=0.58

D=2 мм

2. Выбор параметров расточного резца:

Д=25 мм (державка сечение)

, длина резца 100 мм

3. Назначаем подачу (при шероховатости Rz=6.3 мкм и радиусом закругления R=3,5 мм)

S0

=0,11...0,2 мм

/об

4. Стойкость:

Т=60 мин

5. Скорость резания:

Vu

=(Cv

´ Âv

´ Âн

v

´ Âм

v

´ Âg

v

)/ (Тm

´ tx

´ Syv

)=210 / (600,2

´ 10,15

´ 0,150,2

)=127 м

/мин

Cv

=210 [3] стр.269 т.17

xu

=0,15 [3] стр.269 т.17

y=0,2 [3] стр.269 т.17

m=0,2 [3] стр.269 т.17

Âv

=1 [3] стр.263 т.5

Âн

v

=1,5

Âм

v

=0,9 [3] стр.264 т.6

Âg

v

=1,0 [3] стр.267 т.18

6. Частота вращения шпинделя:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 127 / 3,14 ´ 32=1263,9 об

/мин

по паспорту: nд

=1250 об

/мин

7. Действительная скорость резания:

Vд

=p ´ Д ´nд

/ 1000=3,14 ´ 32 ´ 1250 / 1000=125,6 м

/мин

8. Определение мощности:

Nдв

=2,2 кВт

Nрез

=Рz ´ Vд / 60 ´ 102=25 ´ 125,6 / 60 ´ 102=0,6 кВт

Pz=Cpz

´ txpz

´ Sypz

´ Vnpz

´ Âpz

´ Âj

pz

=

=300 ´ 1 ´ 0,150,75

´ 127-0,15

´ 0,8 ´ 0,9=25 кгс=250 Н

Cpz

=300 [3] стр.274 табл.22

xpz

=1 [3] стр.274 табл.22

y=0,75 [3] стр.274 табл.22

npz

=-0,15 [3] стр.274 табл.22

Nрез

<=Nшп

0,6<1,6 кВт - обработка возможна

Nшп

=Nдв

´ h=2,2 ´ 0,75=1,6 кВт

9. Основное машинное время:

То

=L / n ´ S=17,08 / 1250 ´ 0,15=0,1 мин

V позиция:

зенкеровать отверстие Д=22,6 мм на глубину

t=0.7 мм

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=21,5+8,5+2=32 мм

Lрез

=21,5 мм

2. Назначаем подачу:

S0

=0,4 мм

/об

3. Стойкость инструмента:

Т=90 мин

4. Скорость резания:

Vu

=Дтабл

´ К1

´ К2

´ К2

=19 ´ 0,8 ´ 125 ´ 1=19 м

/мин

Дтабл

=19 м

/мин

5. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 19 / 3,14 ´ 22,6=265,6 об

/мин

по паспорту: nд

=250 об

/мин

6. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 22,6 ´ 250 / 1000=17,7 м

/мин

=0,25 м

/с

7. Определение мощности:

Nдв

=7 кВт

Nр табл

=5 кВт

Nрез

<=Nшп

5<5,6 кВт - обработка возможна

Nшп

=Nдв

´ h=7 ´ 0,8=5,6 кВт

8. Основное машинное время:

То

=L / n ´ S=32 / 250 ´ 0,4=0,32 мин

2). Точить Д=42,6 мм (фасонный резец)

1. Глубина резания:

t=h=1,5 мм

Расчет длины рабочего хода:

Lрх

=Lрез

+у=11,2+4=15,2 мм

Lрез

=7 мм

2. Назначаем подачу

S0

=0,08 мм

/об

3. Скорость резания

Vu

=Дтабл

´ Кl

´ К2

´ К3

=25 ´ 09 ´ 1,2 ´ 1=27 м

/мин

Дтабл

=25 м

/мин

4. Частота вращения:

n=1000 ´ V / p ´ Д=1000 ´ 27 / 3,14 ´ 42,6=201,8 об

/мин

по паспорту: nд

=200 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 42,6 ´ 200 / 1000=26,75 м

/мин

6. Минутная подача:

Sм

=S0

´ n=0,08 ´ 200=16 мм

/мин

8. Основное машинное время:

То

=L / n ´ S0

=15,2 / 16=0,95 мин

VI позиция:

(точить канавочным резцом на Д=24

±0,2

(в=2,1 мм и 2,5 мм) и подрезными резцами Д=56,2 до

Æ38 и

Æ41

R0,4)

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у=(5,5+3)+2=10,5 мм

Lрез

=8,5 мм

2. Назначаем подачу:

S0

=0,15 мм

/об

3. Стойкость инструмента:

Т=60 мин

4. Скорость резания:

V=19 ´ 1.1=42.9 м

/мин

Vu

табл

=39 м

/мин

(стр.64 табл.А-3)

5. Частота вращения:

n=1000 ´ Vu

/ p ´ Д=1000 ´ 42,9 / 3,14 ´ 25=546 об

/мин

по паспорту: nд

=540 об

/мин

6. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 25 ´ 540 / 1000=42,3 м

/мин

7. Определение мощности:

Nдв

=1,9 кВт

Nр табл

=5 кВт

Nрез

=Рz ´ Vд / 60 ´ 102=240 ´ 42,3 / 6120=1,66

Pz=Рz табл

´ К1

´ К2

=240 ´ 1 ´ 1=240 Н

Nрез

<=Nшп

1,66<1,67 кВт - обработка возможна.

Nшп

=Nдв

´ h=1,9 ´ 0,85=1,67 кВт

8. Минутная подача:

Sn=S0

´ n=0,15 ´ 540=81 мм

/мин

9. Основное машинное время:

То

=L / n ´ S0

=10,5 / 81=0,129=0,13 мин

2). Точить торец Д=56 до Д=38 мм

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=9+2+2=13 мм

Lрез

=9 мм

2. Назначаем подачу:

S0

=0,15 мм

/об

3. Скорость резания:

Vu

=Дтабл

´ Дд

=38 ´ 1,1=41,8 м

/мин

Дтабл

=38 м

/мин

4. Частота вращения:

n=1000 ´ V / p ´ Д=1000 ´ 41,8 / 3,14 ´ 38=350 об

/мин

по паспорту: nд

=340 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 38 ´ 340 / 1000=40,56 м

/мин

6. Минутная подача:

Sм

=S0

´ n=0,15 ´ 340=51 мм

/мин

7. Определение мощности:

Nдв

=3,5 кВт

Nрез

=Рz ´ Vд / 60 ´ 102=430 ´ 40,56 / 6120=2,8 кВт

Pz=Рz табл

´ К1

´ К2

=430 ´ 1 ´ 1=430 Н

Nрез

<=Nшп

2,8=2,8 кВт - обработка возможна

Nшп

=Nдв

´ h=3,5 ´ 0,8=2,8 кВт

8. Основное машинное время:

То

=L / n ´ S0

=0,25 мин

3.) Точить торец и сделать радиус

Æ41

R0,4

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у=8+3=11 мм

Lрез

=8 мм

2. Назначаем подачу:

S0

=0,08 мм

/об

3. Стойкость режущего инструмента:

Т0=60 мин

4. Скорость резания:

Vu

=Дтабл

´ Дд

=25,5 ´ 1,1=41,8 м

/мин

Дтабл

=25,5 м

/мин

5. Частота вращения:

n=1000 ´ V / p ´ Д=1000 ´ 24,75 / 3,14 ´ 41=192,2 об

/мин

по паспорту: nд

=180 об

/мин

6. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 41 ´ 180 / 1000=23,1 м

/мин

7. Минутная подача:

Sм

=S0

´ n=0,08 ´ 180=14,4 мм

/мин

8. Определение мощности:

Nдв

=3,5 кВт

Nрез

=Рz ´ Vд / 6120=260 ´ 231 / 6120=0,98 кВт

Pz=Рz табл

´ К1

´ К2

=260 ´ 1 ´ 1=260 Н

Nшп

=Nдв

´ h=3,5 ´ 0,8=2,8 кВт

Проверка мощности привода резания:

Nрез

£Nшп

0,98=2,8 кВт - обработка возможна

8. Основное машинное время:

То

=Lрх

/ Sм

=11 / 14,4=0,76 мин

VII позиция:

(Развертывать отверстие Д=23 мм,

L=21,5,

t=0,2 мм)

1. Расчет длины рабочего хода:

Lрх

=Lрез

+y=21.5+8.5=30 мм

Lрез

=21.5 мм

2. Назначаем подачу:

S0

=0,5 мм

/об

3. Скорость резания:

Vu

=Дтабл

´ К1

´ К2

´ К3

=15 ´ 0,8 ´ 1,0 ´ 1,0=12 м

/мин

Дтабл

=15 м

/мин

(стр.66 к.А-4)

К1

=0,8 - коэффициент зависящий от обрабатываемого материала

К2

=1,0

К3

=1,0

4. Частота вращения:

n=1000 ´ V / p ´ Д=1000 ´ 12 / 3,14 ´ 23=166,5 об

/мин

по паспорту: nд

=155 об

/мин

5. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 23 ´ 155 / 1000=11,1 м

/мин

6. Основное машинное время:

То

=Lрх

/ n ´ S0

=30 / 155 ´ 0,5=0,38 мин

Штучное время:

Тшт

=((0,9+0,14+0,12+0,86+0,44+0,38+0,35+0,1+0,32+0,95+0,13+0,25+0,76+

+0,38)+0,85) ´ 1,08=7,48 мин

055 Агрегатная

(сверлить два отверстия Æ2,4 на глубину 19,67 мм)

1. Расчет длины рабочего хода:

Lрх

=Lрез

+у+D=19,67+2+2=23,67 мм

Lрез

=19,67 мм

2. Назначаем подачу на оборот шпинделя:

S0

=0,1 мм

/об

(стр.111 к.С-2)

3. Определение стойкости режущего инструмента:

То

=Тм

´ l=20 мин

Тм

=20 мин

l=Lрез

/ Lрх

=19,67 / 23,64=0,83>0,7 - можно не учитывать

4. Скорость резания:

Vu

=Дтабл

´ К1

´ К2

´ К3

=14 ´ 0,8 ´ 1,25 ´ 0,8=11,2 м

/мин

Дтабл

=14 м

/мин

К1

=0,8 - коэффициент зависящий от обрабатываемого материала;

К2

=1,25 - коэффициент зависящий от стойкости инструмента;

К3

=0,8 - коэффициент зависящий от отношения длины резания к диаметру.

5. Расчет чисел оборотов:

n=1000 ´ V / p ´ Д=1000 ´ 11,2 / 3,14 ´ 2,4=1486 об

/мин

по паспорту: nд

=1440 об

/мин

6. Действительная скорость резания:

Vд

=p ´ Д ´ nд

/ 1000=3,14 ´ 2.4 ´ 1440 / 1000=10.9 м

/мин

7. Основное машинное время:

То

=Lрх

/ n ´ S0

=23,67 / 0,1 ´ 1440=0,16 мин

Штучное время:

Тшт

=(0,16+0,39) ´ 1,08=0,59 мин

060 Кругло-шлифовальная:

(шлифование шейки Æ30 и торца)

1. Расчет скорости шлифовального круга:

Vкр

.=p ´ Д ´ nкр

/ 1000 ´ 60=3,14 ´ 300 ´ 1390 / 1000 ´ 60=22,24 м

/с

2. Характеристика шлифовального круга:

класс чистоты - 1,6

точность обработки - d=0,03

Э5А40С1-С28К5

3. Расчет скорости и числа оборотов:

V1

=25 м

/мин

n=1000 ´ V1

/ p ´ d=1000 ´ 25 / 3,14 ´ 30=265 об

/мин

корректируем по паспорту станка - nд

=255 об

/мин

Действительная скорость:

Vд

=p ´ в ´ nд

/ 1000=3,14 ´ 30 ´ 255 / 1000=24 м

/мин

4. Выбор минутной подачи поперечной

4.1. Шлифование шейки:

диаметр шлифования - Дд

=10 мм;

ширина нлифование - b=35 мм;

обрабатываемый материал - Сталь 35Х;

скорость шлифовального круга - Vкр

=22,24 м

/с

;

диаметр шлифовального круга - Дкр

=300 мм;

количество одновременно работающих кругов - 1

Автоматический цикл:

на предварительном этапе:

Sм кр

=1,9 мм

/мин

К1

=0,9

К2

=0,65

К3

=1

Sм кр

=1,9 ´ 0,9 ´ 0,65 ´ 1=1,1 мм

/мин

на окончательном этапе:

Sм ок

=0,5 мм

/мин

Sм ок

=0,5 ´ 0,9 ´ 0,65 ´ 1=0,29 мм

/мин

шлифование торцев:

Sм

=2,3 ´ 0,9 ´ 0,65 ´ 1=1,34 мм

/мин

5. Определение времени выхаживания:

шлифование шейки:

tвых ш

=0,06 мин

шлифование торца:

tвых т

=0,05 мин

åtвых

=tвых ш

+tвых т

=0,06+0,05=0,11 мин

6. Определение слоя снимаемого при выхаживании:

tвых

= tвых`

+tвых``

+tвых```

=0,03+0,01+0,03=0,07 мм

7. Расчет машинного времени:

шлифование шейки:

Тм ш

=(1,3 ´ апр

/ Sм пр

)+(аок

/ Sм ок

)+tвых

=

=(1,3 ´ 0,072 / 1,1)+(0,048 / 0,29)+0,11=0,08+0,16+0,11=0,35 мм

шлифование торца:

Тм т

=(1,3 ´ (апр

- авых

) / Sм

)+tвых

=(1,3 ´ (0,18-0,07) / 1,34)+0,11=0,21 мин

общее машинное время:

Тм

=Тм ш

+Тм т

=0,35+0,21=0,56 мин

Штучное время:

Дд

=(0,56+0,4) ´ 1,08=1,03 мин

065 Кругло-шлифовальная:

(шлифование шейки Д=20 мм, L=52,0 мм)

1. Расчет скорости шлифовального круга:

Vкр

.=p ´ Д ´ nкр

/ 1000 ´ 60=3,14 ´ 300 ´ 1890 / 1000 ´ 60=29,6 м

/с

2. Характеристика шлифовального круга:

класс чистоты - 1,6

точность обработки - d=0,03

Э5А40С1-С25К

3. Расчет скорости и числа оборотов:

V1

=25 м

/мин

n=1000 ´ V1

/ p ´ d=1000 ´ 25 / 3,14 ´ 20=398 об

/мин

корректируем по паспорту станка - nд

=380 об

/мин

Действительная скорость:

Vд

=p ´ в ´ nд

/ 1000=3,14 ´ 20 ´ 380 / 1000=23,8 м

/мин

4. Выбор минутной подачи поперечной

4.1. Шлифование шейки:

диаметр шлифования - Дд

=20 мм;

ширина нлифование - b=52 мм;

обрабатываемый материал - Сталь 35Х;

скорость шлифовального круга - Vкр

=29,6 м

/с

;

припуск на сторону - 0,25 мм

диаметр шлифовального круга - Дкр

=300 мм;

количество одновременно работающих кругов - 1

Автоматический цикл:

Sм пр

=Sм пр табл

´ К1

´ К2

´ К3

=2 ´ 1,1 ´ 0,8 ´ 0,8=1,4 мм

/мин

(стр.173...175)

Sм ок

= Sм пр табл

´ К1

´ К2

´ К3

=0,6 ´ 1,1 ´ 0,8 ´ 0,8=0,42 мм

/мин

Sм пр табл

=2,0 мм

/мин

Sм ок табл

=0,6 мм

/мин

К1

=1,1 - коэффициент зависящий от обрабатываемого материала и скорости шлифовальногокруга;

К2

=0,8 - коэффициент зависящий от припуска и точности;

К3

=0,8 - коэффициент зависящий от количества одновременно работающих кругов и характера поверхности.

Sм

=0,85 ´ 0,8 ´ 0,8 ´ 1,1=0,6 мм

/мин

5. Определение времени выхаживания:

tвых

=0,09 мин (стр.175 U-1)

6. Определение слоя снимаемого при выхаживании:

авых

=0,02+0,05=0,07 мм

7. Расчет машинного времени:

шлифование шейки:

Тм

=(1,3 ´ апр

/ Sм пр

)+(аок

/ Sм ок

)+tвых

=

=(1,3 ´ 0,1 / 1,4)+(0,07 / 0,42)+0,09=0,09+0,16+0,09=0,34 мм

апр

=(0,4...0,5) ´ а=0,4 ´ 0,25=0,1 мм

аок

=а-(апр

+авых

)=0,1-(0,1-0,07)=0,07 мм

ручной:

t=(1,3 ´ (а-авых

) / Sм

)+tвых

=1,3 ´ (0,1-0,07) / 0,6)+0,09=0,15 мин

Штучное время:

Дд

=(0,34+0,4) ´ 1,08=0,79 мин

070 Кругло-шлифовальная

(шлифование шейки Д=16 мм, L=18,5 мм)

1. Расчет скорости шлифовального круга:

Vкр

.=p ´ Д ´ nкр

/ 1000 ´ 60=3,14 ´ 280 ´ 1650 / 1000 ´ 60=24 м

/с

2. Характеристика шлифовального круга:

класс чистоты - 1,6

точность обработки - d=0,03

Э5А40СТ1-СТ25К

3. Расчет скорости и числа оборотов:

V=24 м

/мин

Дисбаланс детали- 0,025 мм

Vвр=25 м

¤мин

(стр.173 U-1)

n=1000 ´ V / p ´ d=1000 ´ 25 / 3,14 ´ 16=497,6 об

/мин

корректируем по паспорту станка - nд

=480 об

/мин

Действительная скорость:

Vд

=p ´ в ´ nд

/ 1000=3,14 ´ 16 ´ 480 / 1000=24,1 м

/мин

4. Выбор минутной подачи поперечной

(стр.173 U-1)

Автоматический цикл:

предварительная обработка:

Sм пр

=Sм пр табл

´ К1

´ К2

´ К3

=3 ´ 0,9 ´ 0,7 ´ 0,8=1,5 мм

/мм

окончательная обработка:

Sм ок

= Sм пр табл

´ К1

´ К2

´ К3

=0,9 ´ ,09 ´ 0,7 ´ 0,8=0,45 мм

/мин

Ручной цикл:

Sм р

=1,1 ´ 0,9 ´ 0,7 ´ 0,8=0,55 мм

/мин

5. Определение времени выхаживания:

tвых

=0,07 мин (стр.175 к.U-1)

6. Определение слоя снимаемого при выхаживании:

авых

=авых`

+авых``

=0,02+0,04=0,06 мм

7. Расчет машинного времени:

шлифование шейки:

Тм

=(1,3 ´ апр

/ Sм пр

)+(аок

/ Sм ок

)+tвых

=

=(1,3 ´ 0,066 / 1,5)+(0,16 / 0,45)+0,07=0,18 мм

апр

=(0,4...0,5) ´ а=0,4 ´ 0,16=0,066 мм

аок

=а-(апр

+авых

)=0,16 мм

ручной:

t=(1,3 ´ (а-авых

) / Sм

)+tвых

=1,3 ´ (0,16-0,06) / 0,55)+0,07=0,3 мин

Штучное время:

Дд

=(0,48+0,35) ´ 1,08=0,89 мин

075 Кругло-шлифовальная:

(шлифование шейки d=41 мм, L=11,2 мм)

1. Расчет скорости шлифовального круга:

Vкр

=p ´ Д ´ nкр

/ 1000 ´ 60=3,14 ´ 350 ´ 1600 / 60000=30 м

/с

число оборотов - nкр=1600 об

/мин

;

характер обработки - шлифование шейки;

обрабатываемый материал - Сталь 35Х.

2. Характеристика шлифовального круга:

(стр.172 к.U-1)

класс чистоты - 1,6

точность обработки - d=0,03

Э540С2-СТ15К

3. Расчет скорости и числа оборотов:

V=24 м

/мин

дисбаланс детали- 0,025 мм;

диаметр детали - 41 мм.

Дтабл

=30 м

/мин

n=1000 ´ V / p ´ d=1000 ´ 30 / 3,14 ´ 41=233 об

/мин

корректируем по паспорту станка - nд

=255 об

/мин

Действительная скорость:

Vд

=p ´ в ´ nд

/ 1000=3,14 ´ 41 ´ 255 / 1000=28,9 м

/мин

4. Выбор минутной подачи поперечной

Автоматический цикл:

на предварительном этапе:

Sм пр

=Sм пр табл

´ К1

´ К2

´ К3

=2,6 ´ 1 ´ 0,8 ´ 0,8=1,66 мм

/мм

на окончательном этапе:

Sм ок

=Sм пр табл

´ К1

´ К2

´ К3

=0,7 ´ 1 ´ 0,8 ´ 0,8=0,44 мм

/мин

Ручной цикл:

Sм р

=Sм табл

´ К1

´ К2

´ К3

=1,1 ´ 1 ´ 0,8 ´ 0,8=0,7 мм

/мин

5. Определение времени выхаживания:

tвых

=0,07 мин (стр.175 к.U-1)

6. Определение слоя снимаемого при выхаживании:

авых

=0,07 мм

7. Расчет машинного времени:

шлифование шейки:

Тм

=(1,3 ´ апр

/ Sм пр

)+(аок

/ Sм ок

)+tвых

=

=(1,3 ´ 0,066 / 1,66)+(0,02 / 0,44)+0,07=0,04+0,04+0,07=0,15 мм

апр

=(0,4...0,5) ´ а=0,4 ´ 0,15=0,06 мм

аок

=а-(апр

+авых

)=0,15-(0,06+0,07)=0,02 мм

при ручном цикле:

t=(1,3 ´ (а-авых

) / Sм

)+tвых

=1,3 ´ (0,15-0,07) / 0,07)+0,07=0,21 мин

Тшт

=(0,15+0,35)*1,08=0,54 мин

080 Внутри-шлифовальная:

1. Характеристики шлифовального круга:

обрабатываемый материал - Сталь 35Х;

характер обрабатываемого отверстия - глухое;

класс чистоты - 1,6;

скорость круга - Vкр

=24 м

/с

;

HRC30...40

Э9А25С1-С25-8К5.

2. Определение размеров шлифовального круга:

Дотв

=23,3 мм при L=18,5 мм

Выбираем шлифовальный круг Д=21 мм и B=14 мм

3. Расчет скорости и числа оборотов круга:

nкр

=1000 ´ 60 ´ Vкр

/ p ´ Д=1000 ´ 60 ´ 24 / 3,14 ´ 21=21838 об

/мин

=363,9 об/с

корректируем по паспорту станка - nд

=21000 об

/мин

Уточнение скорости:

Vкр

=p ´ в ´ nкр

/ 1000 ´ 60=3,14 ´ 21 ´ 21000 / 1000 ´ 60=23 м

/мин

4. Расчет скорости вращения детали и числа оборотов:

(стр.194 к.U-3)

Vкр

=20 м

/мин

n=1000 ´ V / p ´ d=1000 ´ 20 / 3,14 ´ 23,3=273 об

/мин

корректируем: nд

=265 об

/мин

Уточняем скорость вращения детали:

Vд=p ´ в ´ nд

/ 1000=3,14 ´ 23,3 ´ 265 / 1000=19,32=19,4 м

/мин

5. Выбор продольной подачи:

диаметр отверстия - 23,3 мм;

длина шл. - 18,5 мм;

ширина круга - 14 мм.

Sо=Sd ´ B=0,45 ´ 14=6,3 мм

/об

6. Расчет длины рабочего хода шлифовального круга:

Lрх

=lш-2

/

3

´ В=12,5-2

/

3

´ 14=9,2 мм

7. Расчет числа двойных ходов круга:

nдв х

=S0

´ n/2 ´Lрх

=6,3 ´ 265 / 2 ´ 9,2=90,7 дв х

/мин

8. Расчет поперечной подачи шлифовального круга:

(стр.195 к.Ш-3)

Автоматический цикл:

Sм оп

=Sм оп табл

´ К1

´ К2

=0,14 ´ 0,9 ´ 0,6=0,07 мм

/дв х

на предварительном этапе:

Sм пр

=(2,5...3,0) ´ Sм оп

=2,5 ´ 0,07=0,19 мм

/дв х

на этапе врезания:

Sм вр

= (2,5...3,0) ´ Sм пр

=2,5 ´ 0,19=0,47 мм

/дв х

Ручной цикл:

Sм р

=Sм р табл

´ К1

´ К2

=0,0035 ´ 0,9 ´ 0,6=0,00189 мм

/дв х

9. Определение времени выхаживания:

при ручном цикле:

tвых

=0,13 мин

10. Определение слоя снимаемого при выхаживании:

авых

=0,02 мм

11. Расчет машинного времени:

Тм

=((авр

/ Sм вр

+(апр

/ Sм пр

)+(аоп

/ Sм оп

))+tвых

=

=((0,009 / 0,47)+(0,0135 / 0,19)+(0,0015 / 0,07))+0,13=0,24 мин

апр

=(0,45...0,55) ´ а=0,45 ´ 0,13=0,0135 мм

аоп

=(0,45...0,15) ´ а=0,5 ´ 0,13=0,0015 мм

авр

=(0,3...0,35) ´ а=0,3 ´ 0,13=0,003 мм

при ручном цикле:

tм

=(tвр+((а-авых) / St ´ nд

в х))+tдв х=

=(0,05+((0,13-0,2) / 0,00189 ´ 90,7))+0,13=0,23 мин

Штучное время:

Дд

=(0,47+0,4) ´ 1,08=0,94 мин

085 Резьбофрезерная:

1. Расчет длины рабочего хода и средней ширины фрезерования:

Lрх

=Lрез

+у+D=17+7+2=26 мм

Lрез

=17 мм

у=7 мм

вср

=17 мм

2. Назначаем подачу на зуб:

диаметр резьбы - 30 мм;

шаг - 2 мм;

обрабатываемый материал - легированная Сталь 35Х.

Sz

=0,037 мм

/зуб

(стр.164 к.Р-3)

3. Определение стойкости режущего инструмента:

Дср

=60 мм

Тр

=150 мин

4. Расчет скорости резания:

V=Дтабл

´ К1

´ К2

=34 ´ 0,8 ´ 1,1=29,2 м

/мин

Дтабл

=34 м

/мин

К1

=0,8 - коэффициент зависящий от обрабатываемого материала;

К2

=1,1 - коэффициент зависящий от стойкости инструмента;

5. Расчет чисел оборотов фрезы:

nвр дет

=20 об

/мин

n=1000 ´ V / p ´ Д=1000 ´ 29,2 / 3,14 ´ 60=158,8 об

/мин

по паспорту: nд

=155 об

/мин