ВВЕДЕHИЕ

Одним из важнейших условий успешного выполнения программы интенсификации народного хозяйства является комплексная автоматизация производства.

В настоящее время в зависимости от уровня организационной структуры производства и ступеней автоматизации в области гибких автоматизированных производств (ГАП) принята следующая терминология (ГОСТ 26228-84).

Обобщающим термином является гибкая производственная система (ГПС).

Под гибкой производственной системой понимается совокупность (или отдельная единица) технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. В свою очередь, ГПС подразделяются по организационной структуре на следующие уровни:

Гибкий производственный модуль (ГПМ) - гибкая производственная система, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные циклы и имеющая возможность встраивания в систему более высокого уровня.

Гибкая автоматизированная линия (ГАЛ), гибкий автоматизированный участок (ГАУ) - это ГПС, состоящая из нескольких производственных модулей, объединенных автоматизированной системой управления. В ГАЛ технологическое оборудование расположено в принятой последовательности технологических операций, а ГАУ функционирует по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

Гибкий автоматизированный цех (ГАЦ) - представляет собой гибкую производственную систему, которая представляет собой совокупность ГАЛ и (или) ГАУ, предназначенную для изготовления изделий заданной номенклатуры.

Гибкий автоматизированный завод (ГАЗ) - гибкая производственная система, которая представляет собой совокупность ГАЦ, предназначенную для изготовления изделий заданной номенклатуры.

По ступеням автоматизации ГПС подразделяются на гибкие производственные комплексы (ГПК) и гибкие автоматизированные производства (ГАП).

Гибкий производственный комплекс определяется как ГПС, состоящая и нескольких гибких производственных модулей, объединенных автоматизированной системой управления и автоматизированной тpанспоpтно-складской системой (АТСС), автономно функционирующая в течение заданного интервала времени и имеющая возможность встраивания в систему более высокой ступени автоматизации.

Гибкое автоматизированное производство представляет собой ГПС, состоящую из одного или нескольких ГПК, объединенных автоматизированной системой управления производством и тpанспоpтно-складской автоматизированной системой, и осуществляющей автоматизированный переход на изготовление новых изделий с помощью автоматизированной системы научных исследований (АСHИ), систем автоматизированного проектирования (САПР) и автоматизированной системы технологической подготовки производства (АСТПП).

В общем случае в систему обеспечения функционирования технологического оборудования ГПС входят:АСHИ, САПР, АСТПП, автоматизированная система управления предприятием (АСУП), АТСС, автоматизированная система инструментального обеспечения (АСИО), система автоматизированного контроля (САК), автоматизированная система удаления отходов (АСУО) и т.д.

Особую роль в ГПС играет АТСС - система взаимосвязанных автоматизированных транспортных и складских устройств для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки и удаления отходов. АСИО, состоящая из взаимосвязанных элементов и включающая накопители, устройства смены и контроля качества инструмента, предназначена для хранения, автоматической установки и замены инструмента.

Принципиальное отличие ГПК от ГАП состоит в наличии в составе последнего таких систем, как АСHИ, САПР и АСТПП.

Создание ГАП целесообразно в основном на предприятиях среднесерийного, мелкосерийного и единичного типов производства и требует предварительного экономического обоснования.

При широком внедрении ГАП требуется освоение методовсистемного проектирования, взаимоувязанной отработки технологических объектов, интегрированных систем автоматизированного управления и подсистем внешнего обеспечения ГАП, создания индустриальной базы централизованного обеспечения и эксплуатационного сервиса.

При создании ГАП необходимо обращать особое внимание на проблемы: информационной, аппаратной и pазмеpно-паpаметpической совместимости всех разработок; ограничения многоваpиантности всех систем, модулей, агрегатов, узлов и элементов, используемых в ГАП, развития типизации и стандартизации всех звеньев; комплексности и сбалансированности развития всех включенных в структурную схему ГАП функциональных и обеспечивающих подсистем; необходимости создания на каждом предприятии обособленной централизованной службы внедрения пpогpаммно-упpавляемого оборудования.

1.ОПРЕДЕЛЕНИЕ СТЕПЕНИ ПОДГОТОВЛЕННОСТИ ИЗДЕЛИЯ К АВТОМАТИЧЕСКОМУ ПРОИЗВОДСТВУ

Наряду с тактико-техническими требованиями, к конструкции изделия предъявляют технологические и производственные требования. Конструкция изделия должна отвечать такому качеству отдельных его составляющих (материалов, деталей, сборочных компонентов и т.д.) и изделия в целом, при котором обеспечивается возможность автоматизированного его изготовления с наименьшими трудозатратами (трудоемкостью) на всех стадиях производства. Такое изделие называют технологичным. Анализ производится по методике и справочным данным, изложенным в [1] c.5-10. Параметрами оценки являются: конфигурация, физико-механические свойства сечения и поверхности, сцепляем ость, абсолютные размеры и их соотношения, показатели симметрии, специфические свойства детали и т.д., т.е. основные свойства детали. Для исследования деталей, сборочных компонентов или изделий в целом характерные свойства дифференцированы на семь ступеней. Каждая ступень качественно характеризует определенную совокупность свойств.

В результате анализа детали были получены следующие данные (в баллах):

I ступень: асимметрия центра тяжести 1000000;

II ступень: несцепляемая 000000;

III ступень:пластинчатая,толстая,

Ферромагнитная 20000;

IV ступень: свойства формы не учитываются,

прямая 2000;

V ступень: одна ось вращения 200;

VI ступень: центральное отверстие сквозное

ступенчатые с симметричной формой концов 40;

VII ступень: отверстие на образующей

поперечное 5;

1022245

Таким образом сумма баллов равняется 16,что позволяет отнести изготовление деталей ко 2 категории сложности автоматизации (по табл.1.2 [1]).

1.1.Краткая характеристика категории сложности автоматизации

Автоматизация средней сложности. Требуется отработкасистемы ориентации и загрузки детали в рабочие органы. Целесообразна экспериментальная проверка.

2.ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА АВТОМАТИЧЕСКОГО ПРОИЗВОДСТВА

2.1.Экономическое обоснование выбора заготовки.

В качестве заготовок в машиностроении часто используются: отливки, поковки и заготовки из проката.

Метод выполнения заготовок для деталей определяется их назначением и конструкцией, а также материалом, техническими требованиями, серийностью выпуска и экономичностью изготовления.

Для рационального выбора заготовки необходимо учитывать все выше перечисленные исходные данные. Окончательное решение может быть принято только после экономического расчёта себестоимости заготовки. Учитывая довольно тяжёлые условия эксплуатации детали, получение заготовок методом литья будет нецелесообразно с точки зрения качества литых заготовок: это – неблагоприятная с точки зрения прочности зернистая структура металла и образование внутренних дефектов.

Принимая во внимание вышесказанное, произведём экономическое обоснование выбора заготовки следующими двумя способами:

- заготовка Æ 205 мм, длиной 130 мм из круглого проката;

- заготовка, полученная методом штамповки.

Себестоимость заготовки из проката:

Sзаг

=М+åСоз

, где

М – затраты на материал заготовки, руб.

åСоз

– технологическая себестоимость операций правки, калибровки исходных прутков и разрезки их на штучные заготовки.

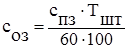

, где , где

спз

– приведённые затраты на рабочем месте, кол/ч;

Тшт

– штучное время выполнения заготовительной операции, мин.

Правка прутка на автоматах:

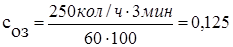

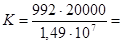

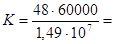

руб. руб.

Отрезка заготовки на отрезном станке дисковой пилой:

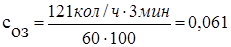

руб. руб.

Таким образом åСоз

=0,125+0,061=0,186 руб.

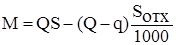

Затраты на материал заготовки

, где , где

Q – масса заготовки, кг; Q=33,02 кг с учётом нормы расхода

q – масса готовой детали; q=19,6 кг теоретическим расчётом.

S – цена 1 кг материала заготовки, 0,2 руб

Sотх

– цена 1 т отходов,22,6 руб

М=33,02·0,2-(33,02-19,6) ·22,6/1000=6,304 руб

Sзаг

=6,304+0,186=6,49 руб

Себестоимость заготовок полученных горячей штамповкой:

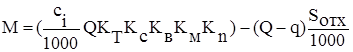

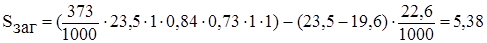

, где , где

ci

–базовая стоимость 1т заготовок, 373 руб

КT

,KC

,KB

,KM

,Kn

–коэффициенты зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок.

В соответствии с методикой определения данных коэффициентов [1] определим их значения:

КT

=1 KB

=0,73 Kп

=1

KC

=0,84 KM

=1

Таким образом имеем

руб. руб.

Экономический эффект для сопоставления способов получения заготовок

$з

=(Sзаг

пр

-Sзаг

шт

)*N=(6,49-5,38)*30000=33300 руб

Таким образом видно, что наиболее экономичным и наименее металлоёмким является способ получения заготовок методом штамповки в горячештамповочных автоматах.

Чертёж заготовки представлен на рис.2.1

Назначение и расчет припусков.

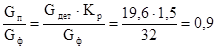

Припуски на обработку каждой поверхности назначаем по ГОСТ 7505-89. Припуски устанавливаются в зависимости от массы и размеров штампованной заготовки, шероховатости поверхности обработанной детали, класса точности заготовки, степени сложности, группы стали. Класс точности – Т3 (приложение 1, табл. 19 ГОСТ 7505-89). Степень сложности определяется из соотношения  , где , где

Gп

– масса поковки,

Gф

– масса геометрической фигуры, в которую вписывается форма штампованной заготовки.

Gдет

– масса детали,

Кр

=1,5..1,8

Степень сложности – С1 (приложение 2 ГОСТ 7505-89). Группа стали – М2 (табл.1 ГОСТ 7505-89). Для назначения припусков определяем исходный индекс по табл. 2 ГОСТ 7505-89, он равен 13. Припуски назначаем по табл.3 ГОСТ 7505-89 для каждой обрабатываемой поверхности (на одну сторону размера).

На Æ200 припуск 2,3мм.

На Æ180 припуск 2,3мм.

На торец Æ200 припуск 2,0мм.

На торец Æ180 припуск 2,2мм.

На второй торец Æ200 припуск 2,0мм.

Допуски на размеры устанавливаются по табл. 8 ГОСТ 7505-89 (см. рис. 2.1). Штамповочные уклоны по табл.8 ГОСТ 7505-89.

2.2 Составление технологического маршрута обработки.

Технологический маршрут обработки представлен в табл. 2.1

Таблица 2.1

| № |

Наименование операции или перехода |

Норма времени, мин |

1.

1.1

1.2

1.3

1.4

1.5

|

Токарная

Подрезать торец по Æ180 на глубину 2 мм

Подрезать торец по Æ200 на глубину 1,8 мм

Расточить отверстие Æ100

Точить цилиндрическую поверхность Æ 180 предв.

Точить цилиндрическую поверхность Æ 180 оконч.

|

8,49 |

2.

2.1

2.2

2.3

2.4

|

Токарная

Подрезать торец по Æ 200 на глубину 2 мм предв.

Подрезать торец по Æ 200 на глубину 0,2 мм окон.

Точить цилиндрическую поверхность Æ200 предв.

Точить цилиндрическую поверхность Æ200 оконч.

|

7,61 |

3.

3.1

3.2

|

Фрезерная

Фрезеровать паз на образующей

Сверлить отверстие Æ15 на образующей

|

0,43

|

4.

4.1

|

Шлифовальная

Шлифовать торец Æ 200

|

0,5 |

5.

5.1

|

Сверлильная

Сверлить отверстие Æ15 на образующей

|

0,31 |

| 6 |

Контрольная |

Выбор средств измерения и контроля будем производить для наиболее ответственных параметров детали. Данные выбора приведены в таблице 2.2 и таблице 2.3.

СРЕДСТВА ИЗМЕРЕНИЯ И КОНТРОЛЯ

Таблица 2.2

| Контролируемый параметр |

Значе-ние |

Название средства измерения |

| Отклонение от перпендикулярности плоскостей |

0,02 |

1. Автоколиматор АК-0,5 по ГОСТ 11899-77 |

| Шероховатость обрабатываемой поверхности |

Ra=6,3 мкм

|

Образец шероховатости по ГОСТ 9378-75

Метод визуального сравне-ния

|

Таблица 2.3

| Операция контроля |

Наименование и марка прибора |

Метрологическая характеристика прибора |

| Измерение длины детали L=125h14 Допуск–1,0 |

Штангенрейсмас (с отсчётом по нониусу) ГОСТ 164-90 тип ШР-250-0,05 |

Диапазон измерений 0-250 мм; 40-400 мм

Значение отсчёта по нониусу 0,05 мм

Погрешность ±0,05 мм

|

Измерение диаметров D=200h14,D=180h14

Допуск –1,0

|

Штангенциркуль ГОСТ 166-89 тип II двухсторонний |

Диапазон измерения 0-200 мм; Значение отсчёта по нониусу 0,1 мм; Вылет измерительных губок 50 мм |

Измерение диаметра отверстия

D=15

|

Нутромер с измерительной головкой по ГОСТ 9244-75 тип 106 |

Диапазон измерения 10-18 мм; Цена деления 0,002 мм; Наибольшая глубина измерения 100 мм; Допускаемая погрешность 0,0035 мм |

| Контроль размеров и формы паза |

Шаблон |

Методика измерений может быть предложена следующая:

Выбор металлорежущих станков для изготовления предложенной детали осуществлен с учётом следующих факторов:

- вид обработки;

- точность обрабатываемой поверхности;

- расположение обрабатываемой поверхности относительно технологических баз;

- габаритные размеры и масса заготовки;

- производительность операции;

- тип производства;

2.3 Определение основных технологических времен

Выбор режимов резания осуществляется по таблицам режимов. Для нескольких наиболее характерных переходов (например для одного перехода токарной и одного перехода сверлильной обработки) – расчётно-аналитическим методом.

Режимы резания зависят от вида обрабатываемого материала, от конфигурации обрабатываемого материала, от конфигурации обрабатываемой поверхности, от материала режущей части инструмента, от требуемой производительности операции, от требуемой шероховатости поверхности, от величины припуска на обработку, от режима замены и периода стойкости режущего инструмента.

Последовательность назначения режимов резания для таких видов обработки, как точение, фрезерование, растачивание, принято следующее: вначале устанавливают глубину резания из расчёта снятия припуска за один проход или минимальное число проходов при большом припуске. Затем задают величину подачи, которая зависит от шероховатости поверхности по чертежу детали или зависит от мощности привода подачи и жёсткости системы СПИД. С учётом выбранного периода стойкости инструмента выбирается или рассчитывается скорость резания, которая уточняется по паспортному значению скорости вращения шпинделя станка.

Результаты назначения режимов резания приведены в таблице 2.5.

Таблица 2.5

| Наименование технологических операций и переходов |

Режимы резания |

То

, мин

|

t

мм

|

S

мм/об

|

N

Об/мин

|

V

М/мин

|

1 Токарная

-подрезать торец Æ 180

-подрезать торец Æ 200

- расточить до Æ100

-точить поверхность Æ180 предварительно.

-точить поверхность Æ180 окончательно

|

2

1,8

1,5

2

0,3

|

0,8

0,8

0,8

0,8

0,8

|

190

190

190

190

190

|

107,4

119,4

59,7

107,4

107,4

|

1,77

0,4

2,28

2,04

2

|

2 Токарная

- подрезать Æ200 предв.

- подрезать Æ200 окончат.

-точить поверхность Æ200 предварительно

-точить поверхность Æ200 окончательно

|

2

0,2

2

0,3

|

0,8

0,5

0,8

0,8

|

190

190

190

190

|

119,4

119,4

119,4

119,4

|

1,48

2,08

2,05

2

|

3 Фрезерная

- фрезеровать паз на образующей

- Сверлить отв. Æ15

|

40

|

1

0,18

|

500

710

|

0,12

0,31

|

2.4.Определение основных технологических времен.

В массовом производстве определяется норма штучного времени Tшт:

Tшт

=Tо

+Tв

+Tоб

,

где Tо

- основное время, мин;

Tв

- вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы: закрепление и открепление детали, установку и снятие детали, приемы управления, измерения детали и т.д.;

Tоб

- время на организационно-техническое обслуживание оборудования (в массовом производстве для всех операций определяется в процентах от оперативного времени: Tоп

=Tо

+Tв

.

Табл. 2.6

| № перехода |

Название перехода и вспомогательной операции |

Длительность перехода и вспомогательной операции, мин. |

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

1.11

1.12

1.13

1.14

1.15

1.16

1.17

1.18

1.19

1.20

1.21

1.22

1.23

1.24

1.25

1.26

1.27

1.28

1.29

1.30

1.31

1.32

1.33

1.34

1.35

1.36

1.37

2

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

|

Токарные операции

Установка заготовки за Æ200

Поворот револьверной головки

Подвод резца

Подрезка торца Æ180

Подвод резца

Подрезка торца Æ200

Отвод резца

Поворот револьверной головки

Подвод резца

Расточить до Æ100

Отвод резца

Поворот револьверной головки

Подвод резца

Точить Æ180 предварительно

Отвод резца

Поворот револьверной головки

Подвод резца

Точить Æ180 окончательно

Отвод резца

Переустановка детали

Поворот головки

Подвод резца

Подрезать Æ200 предв.

Отвод резца

Поворот головки

Подвод резца

Подрезать Æ200 оконч.

Отвод резца

Поворот резцовой головки

Подвод резца

Точить Æ200 предварительно

Отвод резца

Поворот резцовой головки

Подвод резца

Точить Æ200 окончательно

Отвод резца

Снятие детали

Фрезерная операция

Установка детали

Подвод фрезы

Фрезерование паза

Отвод фрезы

Смена инструмента

Подвод сверла

Сверление отверстия Æ15

Отвод сверла

Снятие детали

|

Tв

=0,16

Tв

=0,015

Tв

=0,02

Tо

=1,77

Tв

=0,02

Tо

=0,4

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2,28

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2,04

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2

Tв

=0,02

Tв

=0,32

Tв

=0,015

Tв

=0,02

Tо

=1,48

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2,08

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2,05

Tв

=0,02

Tв

=0,015

Tв

=0,02

Tо

=2

Tв

=0,02

Tв

=0,17

Tв

=0,1

Tв

=0,04

Tо

=0,12

Tв

=0,04

Tв

=0,23

Tв

=0,01

Tо

=0,31

Tв

=0,01

Tв

=0,1

|

Табл.2.7

| Время |

Длительность операции, мин. |

Tо

Tв

Tоп

Tоб

Tшт

|

Токарная обработка

16,1

1,11

17,21

0,34

17,55

|

Tо

Tв

Tоп

Tоб

Tшт

|

Фрезерная обработка

0,43

0,53

0,96

0,0192

0,9792

|

3. Разработка структуры автоматизированного производства и построение циклограммы работы комплекса.

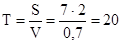

Определить количество основного оборудования, включаемого в автоматизированный комплекс, можно, исходя из среднего такта выпуска деталей на комплексе.

Средний такт выпуска деталей:

где Ф0

-номинальный фонд времени работы оборудования, при двухсменной работе Ф0

= 4140ч;

К = 0.9 - средний коэффициент использования оборудования для массового производства;

Nг

=30000 шт. - годовая программа выпуска деталей.

Т=0,1242ч=7,452 мин

Расчетное число оборудования определяется как отношение времени обработки детали на станке к среднему такту выпуска деталей. Для расчета возьмем максимальные штучные времена для каждого вида обработки.

Для токарной обработки: Ч.О.= 2,36 ;

Для фрезерной обработки: Ч.О.= 0,13;

Таким образом, в разрабатываемый автоматический комплекс необходимо включить 3 станка токарной, 1 станок фрезерной группы.

Кроме этого в систему входит робот-манипулятор, позиции контроля, автоматизированная транспортно-складская система (АТСС).

Структурная схема комплекса приведена на рис.3.1

Рис. 3.1

Пусть производство деталей происходит партиями, при этом, на каждом токарном станке производится полная токарная обработка.

Для перемещения детали внутри комплекса выбираем робот М20Ц.48.01:

1. Время взятия заготовки из загрузочного устройства – 3 сек.

2. Время перемещения каретки робота к станку 1 (3м) – 2,5 сек.

3. Время снятия обработанной детали из патрона станка 1 – 3 сек.

4. Время установки заготовки в патрон станка 1 – 3 сек.

5. Время перемещения робота от станка 1 до станка 4 – 6,2 сек.

6. Время снятия заготовки из патрона станка 4 – 3 сек.

7. Время установки заготовки в патрон – 3 сек.

8. Время перемещения каретки робота от станка 4 к ПК – 3,3 сек.

9. Время взятия заготовки из ПК – 3 сек.

10. Время установки заготовки в ПК – 3 сек.

11. Время установки детали на спутник – 3 сек.

12. Время перемещения каретки робота к ЗУ – 2,3 сек.

13. Время перемещения каретки робота к станку 2 от ЗУ – 7,5 сек.

14. Время перемещения каретки робота от станка 2 до станка 4 – 2 сек.

15. Время перемещения каретки робота от станка 4 до спутника С (тогда, когда не нужен контроль деталей) – 5,4 сек.

16. Время перемещения каретки робота от ЗУ до станка 3 – 126 сек.

17. Время перемещения каретки робота от станка 3 до станка 4 – 6,2 сек.

18. Время перемещения каретки робота от ЗУ до станка 4 – 12,6 сек.

19. Время перемещения каретки робота до С – 2,1 сек.

Для транспортировки заполненных спутников на склад выбираем транспортный робот «Электроника НЦТМ-25».

Время работы робота определяется временем разгрузки 5 сек. И временем доставки детали на склад и возврата обратно: (S=14 м)

сек. сек.

15 сек. – время загрузки транспортного робота пустым спутником и выгрузки наполненного

Тр.трансп.

=20+15=35 сек.

Циклограмма работы комплекса приведена на рис.3.2

Коэффициенты загрузки оборудования:

1)Для станков 1,2,3  , где , где

tp

=992 сек – время обработки детали одним станком.

шт – количество деталей которые должен обработать один станок. шт – количество деталей которые должен обработать один станок.

Ф0

=4140*60*60=1,49*107

сек – номинальный фонд времени работы оборудования.

1,33 1,33

2) Для станка 4

0,19 0,19

4.1 Токарно-револьверный станок с вертикальной осью револьверной головки 1Е365ПФ30

На револьверном станке, благодаря возможности совмещения в одной операции большого числа различных переходов, может производиться комплексная обработка деталей, превосходящая по производительности раздельное выполнение тех же переходов на токарных, сверлильных и других станках с неавтоматическим циклом.

На станке обрабатывают разнообразные детали из пруткового материала или из отдельных заготовок. Hа нем производят обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей, подрезание торцов, наpезание и накатывание pезьб, pифлений , сверление отверстий и т.п.

Hаибольшие размеры обрабатываемого прутка, мм

круглого (диаметр) 65

шестигранного (размер под ключ) 56

квадратного (сторона квадрата) 45

Hаибольший диаметр заготовки, обрабатываемой в патроне, мм:

над станиной 500

над поперечным суппортом 250

Диаметp отверстия в револьверной головке для крепления инструмента,

мм 60

Частота вращения шпинделя, мин-1

31.5-2000

Подача, мм/мин:

продольная 3-2500

поперечная 2-1200

Число поперечных суппортов 1

Мощность электродвигателя пpивода главного движения, кВт 15

Габаpитные размеры станка, мм

длина 4800

ширина 1700

высота 1950

Масса станка, кг 4200

Устpойство ЧПУ HЦ-31

Число управляемых координат 2

одновременно 2

Дискpетность задания размеров

по оси (мм):

Х 0.01

Z 0.005

4.2 Горизонтальный многоцелевой (сверлильно-расточной) станок с ЧПУ. Модель ИР320ПМФ4

Станок предназначен для обработки с высокой точностью (Ra=1,25) малогабаритных корпусных деталей из черных и цветных металлов в серийном производстве.

Размеры рабочей поверхности стола, мм

-длина 320

-ширина 320

Наибольшая масса заготовки, кг 150

Класс точности II

Частота вращения шпинделя, мин-1

13-150

Рабочие перемещения линейные по осям, мм

-x 400

-y 360

-z 40

Рабочая подача линейная, мм/мин 1-3200

Скорость ускоренного перемещения, мм/мин 10

Число инструментов в магазине 36

Время смены инструмента, с 14

Общая мощность электродвигателей, кВт 46

Номинальная мощность электродвигателя, кВт

-главного движения 7,5

-подачи 2,8

-привода станка 3,9

Число управляемых координат 4

Число одновременно управляемых координат 2

Дискретность счёта линейная 0,001

Габаритные размеры станка, мм

-длина 3040

-ширина 2300

-высота 2500

Масса станка, кг 10000

4.3 Промышленный робот М20Ц.48.01

Предназначен для обслуживания токарно-револьверных станков с вертикальной осью револьверной головки. ПР приспособлен для работы с накопителями заготовок и деталей, уложенных в приспособлении в ориентированном виде (при горизонтальном расположении оси). Типовые детали – тела вращения от 40 до 220 мм. Промышленный робот имеет нормальную конструкцию. Каретка перемещается по монорельсу, закреплённому на колоннах. Несущая система ПР - сварная с дополнительными рёбрами жесткости.

На каретке установлены две поворотные плиты, к каждой из которых крепится корпус выдвижной руки. Робот имеет две руки загрузочную и разгрузочную, имеющие одинаковую конструкцию. В нижней части каждой руки установлена поворотная кисть (шпиндель), в котором закрепляется захватное устройство. Привод каретки электромеханический, а приводы вертикального перемещения и качения рук, а также приводы схватов – пневматические.

К основанию поворотной плиты шарнирно присоединен пневмоцилиндр, при движении штока которого поворотная плита вместе с рукой отклоняется от вертикали на угол 300

.

Горизонтальность суммарная (на руку),кг 25

Число подвижности ступеней 9

Число рук (захватных устройств на руку) 2/1

Тип привода Пневматический

Система управления УЦМ663

Погрешность позиционирования, мм 1

Максимальный горизонтальный ход каретки, мм 630

Наибольший вылет руки, мм 1020

Угол поворота (качания) руки, град 30

Угол поворота кисти (шпинделя) руки, град 90;180

Угол поворота схвата, град 90

Максимальная скорость линейных перемещений, м/сек

-каретки 1,2

-схвата 0,5

Максимальные скорости угловых перемещений, град/c

- поворота (шпинделя) руки 90

- качения руки 90

- поворота схвата 90

Масса, кг 1450

Промышленный робот М20Ц.48.01. используется в исполнении V, т.е. К=2090 мм (высота портала), L=4312 мм (расстояние между колоннами портала).

4.4 Автоматизированная транспортно складская система.

4.4.1 Описание загрузочного устройства

Устройство загрузки дискретных деталей включает в себя бункерно-ориентирующее устройство 1, передающие устройства(2 шт) 2 и 4, ориентирующее устройство 3, магазин накопитель 5 и автооператор 7. В бункерно-ориентирующее устройство заготовки укладывают строго в определенном порядке (внакат), где они приобретают первичную пространственную ориентацию. Заготовки получившие первичную ориентацию из бункерного устройства направляются передающим устройством 2 к устройству вторичной ориентации 3. Передающее устройство часто выполняет функцию промежуточного накопителя. Устройство вторичной ориентации предназначено для дискретного (поштучного) ориентирования заготовок, если из бункерного устройства заготовки поступают в положении, требующим дополнительного ориентирования. Ориентированные заготовки передающим устройством 4 направляются в накопитель 5. Здесь производится второй вид ориентации - ориентация во времени, т.е. согласование подачи заготовки с циклом работы машины. Для этой цели устанавливают различного рода отсекатели. Например, шиберным устройством 9 заготовка выводится в определенный момент времени в заданное положение 8,откуда она может быть взята автооператором 7 и установлена в рабочую позицию 6 машины. Надо заметить, что безотказность работы загрузочного устройства повышается введением системы управления работой устройства.

4.4.2. Описание транспортного робота "Электроника НЦТМ-25"

Для выполнения транспортных и загрузочно-разгрузочных операций используется безрельсовая транспортная тележка транспортный робот "Электроника НЦТМ-25". Особенностью данного транспортного робота является оснащение его автономным источником питания, микропроцессорным устройством управления, обеспечивающим слежение за трассой в виде светоотражающей полосы и загрузочно-разгрузочным столом, на котором устанавливается тара и сменные спутники. На стойке робота автоматически устанавливается или снимается тара при помощи подъемного загрузочно-разгрузочного стола, смонтированного на тележке. Подъем грузовой платформы осуществляется с помощью выдвижных штырей; высота ее подъема 150 мм. В корпусе автоматической тележки смонтированы электроприводы движения и поворота с питанием от аккумуляторов. Тележка выполнена в виде шасси с двумя ведущими колесами, установленными на поперечной оси в центре шасси и четырьмя опорными колесами спереди и сзади [7] c.45. Фотоэлектрические датчики для слежения за трассой по светоотражающей полосе, нанесенной на полу, расположены с двух сторон в нижней части шасси. В корпусе тележки расположены также датчики контроля за состоянием отдельных узлов. Безопасность эксплуатации обеспечивается механическим отключением привода от дуги, срабатывающего в случае касания его препятствия.

Информацию о маршруте движения робокара получает на станциях останова, размещенных у склада и оборудования, посредством оптоэлектронной системы обмена информацией без электрического контакта.

Технические характеристики:

Грузоподъемность, кг 500

Скорость движения по светоотражающей полосе, м/с 0,2...0,8

Радиус поворота, мм 500

Погрешность позиционирования, мм:

поперечная +0,5

продольная +20

Удельная потребляемая мощность, Вт/кг 0,12

Длительность работы при двухсменной работе с подзарядом

аккумуляторных батарей, ч 500

Габаритные размеры, мм 2200х700х300

Масса, кг 290

4.4.3. Транспортно-накопительная система обработанных деталей с автоматизированным стеллажом-накопителем

В проектируемом автоматическом комплексе можно использовать автоматизированный стеллаж-накопитель деталей со штабелером АСВ-20. Накопитель состоит из однорядного трехъярусного стеллажа и штабелера. Штабелер перемещается по рельсовому пути, проложенному по верхней плоскости стеллажа и опирается роликами на двутавр, закрепленный на основании стеллажа. По вертикальным направляющим корпуса штабелера с помощью троссоблочной системы, приводимой в действие двухскоростным двигателем, перемещается каретка, несущая телескопический стол с выдвижной платформой для приемки спутника.

Основные технические характеристики штабелера.

Скорости перемещения, м/мин:

- штабелера вдоль стеллажа по оси Х 15

- каретки по оси Y 9

- телескопического стола по оси 8,6

Ход каретки по оси Y, мм 1810

Ход телескопического стола по оси Z, мм ±700

Точность позиционирования по оси Х, мм ±1

Максимальная транспортируемая масса, кг 150

Габаритные размеры, мм 1295х1570х3805

Масса, кг 2170

Для транспортирования и накопления готовых изделий (с учетом диаметра детали) используем спутник (палету см.рис 4.2) с размерами 500х500 мм. Вместимость спутника - 4 детали. Склад обеспечивает хранение месячной партии выпуска деталей: 30000:12=2500(шт).Число ячеек в складе: 2500:4=625+10%-ый запас. Итого: 690 ячеек. Т.к. стеллаж имеет три яруса, то на каждом из них размещается 230 ячеек.

4.5 Позиция контроля

Для контроля размеров деталей выберем координатно-измерительную машину серии KMZ-S фирмы «Маузерверке» (Германия) [4] c.194.

Машина KMZ оснащена большим набором измерительных щупов, что обеспечивает возможность измерения сложных деталей.

В машине предусмотрены три режима работы с ручной, полуавтоматической и автоматической. Вычислительное устройство KMZ обеспечено программами UMESS, разработанных фирмой «Оптон». Вычислительное устройство автоматически распознаёт направления ощупывания, ось и плоскость измерения и может различать внутренние и внешние контуры.

Все измеренные значения адресуются и записываются на диске. В любое время их можно обрабатывать с другими результатами при помощи программной клавиши «обратное отношение», а также использовать для образования новых геометрических элементов. Для измерения зубчатых колёс, кулачковых валов, кривых и изогнутых пространственных поверхностей имеются специальные программы.

Управление при помощи вычислительного устройства позволяет работать в автоматическом режиме с высокой экономичностью. Посредством обучающей программы при измерении первой детали производится программирование, специфическое для данной детали. Программы вызываются аналогично ручному режиму, вместе с требуемой дополнительной информацией о перемещении они записываются на магнитную ленту. Процесс измерения всех последующих деталей проходит автоматически. Записанная в память программа может корректироваться.

Постановка задачи определяет целесообразное представление результатов измерения (печатающее устройство, дисплей или графопостроитель).

Быстродействующий самопишущий прибор составляет подробный протокол с действительными размерами, результатами сравнения с заданными размерами и допусками на поверхность формы и отклоняется от заданного положения поверхностей по нормам стандарта DIN 7184. Могут распечатываться по выбору все измерительные значения или те, по которым задан номинальный размер, либо результаты измерений, которые выходят за пределы допуска.

Введённый допуск изображения в процентном отношении до четырёх знаков, плюс или минус. Превышение допуска показывается в цифрах, что позволяет оператору сразу обнаружить нарушение заданного размера детали. Измеренные значения могут быть показаны или же изображены графически четырёхцветным графопостроителем. Затем результаты измерений переносятся во внешнее вычислительное устройство для хранения и дальнейшей обработки.

Конструктивное единство щуповой головки, управления измерительной машиной, вычислительного устройства и математического обеспечения создаёт возможность проводить вспомогательные универсальные измерения.

Измерения в автоматическом режиме экономит время, не допускает ошибок, т.к. отсутствует необходимость в выравнивании детали, поскольку её пространственное положение распознаётся вычислительным устройством. В процессе измерения не требуется перезакрепление детали и смена щупов.

|